G41插线图

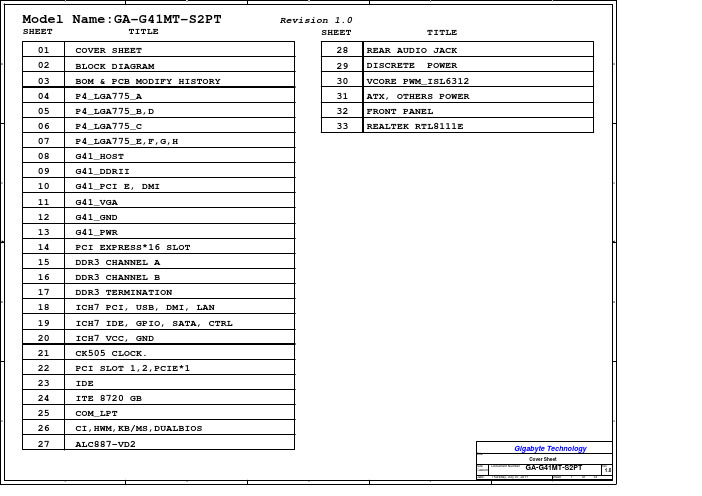

GA-G41MT-S2PT_R10 主板线路图

GA-G41MT-S2PT

Sheet

1

Rev

1.0

of 33

Thursday, July 07, 2011

4

5

4

3

2

5

4

3

2

1

[8] HD[0..15]

HD[0..15] HD0 HD1 HD2 HD3 HD4 HD5 HD6 HD7 HD8 HD9 HD10 HD11 HD12 HD13 HD14 HD15 -DBI0 STBN0 STBP0 HD16 HD17 HD18 HD19 HD20 HD21 HD22 HD23 HD24 HD25 HD26 HD27 HD28 HD29 HD30 HD31 -DBI1 STBN1 STBP1 B4 C5 A4 C6 A5 B6 B7 A7 A10 A11 B10 C11 D8 B12 C12 D11 A8 C8 B9 G9 F8 F9 E9 D7 E10 D10 F11 F12 D13 E13 G13 F14 G14 F15 G15 G11 G12 E12

LGA775B D<32>* D<0>* LGA775 D<33>* D<1>* D<34>* D<2>* (2/8) D<35>* D<3>* D<36>* D<4>* D<37>* D<5>* D<38>* D<6>* D<39>* D<7>* D<40>* D<8>* D<41>* D<9>* D<42>* D<10>* D<43>* D<11>* D<44>* D<12>* D<45>* D<13>* D<46>* D<14>* D<47>* D<15>* DBI<2>* DB1<0>* DSTBN<2>* DSTBN<0>* DSTBP<2> DSTBP<0> D<48>* D<16>* D<49>* D<17>* D<50>* D<18>* D<51>* D<19>* D<52>* D<20>* D<53>* D<21>* D<54>* D<22>* D<55>* D<23>* D<56>* D<24>* D<57>* D<25>* D<58>* D<26>* D<59>* D<27>* D<60>* D<28>* D<61>* D<29>* D<62>* D<30>* D<63>* D<31>* DBI<3>* DB1<1>* DSTBN<3>* DSTBN<1>* DSTBP<3> DSTBP<1> G16 E15 E16 G18 G17 F17 F18 E18 E19 F20 E21 F21 G21 E22 D22 G22 D19 G20 G19 D20 D17 A14 C15 C14 B15 C18 B16 A17 B18 C21 B21 B19 A19 A22 B22 C20 A16 C17 HD32 HD33 HD34 HD35 HD36 HD37 HD38 HD39 HD40 HD41 HD42 HD43 HD44 HD45 HD46 HD47 -DBI2 STBN2 STBP2 HD48 HD49 HD50 HD51 HD52 HD53 HD54 HD55 HD56 HD57 HD58 HD59 HD60 HD61 HD62 HD63 -DBI3 STBN3 STBP3

车床编程(立车版).pdf

目 录1 常用功能和指令介绍 (1)1.1 概述 (1)1.1.1 数控车床中轴的定义 (1)1.1.2 各坐标系含义 (2)1.1.3零点偏置 (5)1.1.4 绝对及增量式编程 (9)1.2 常用G代码介绍 (11)1.2.1快速移动G0 (11)1.2.2 直线插补G1 (11)1.2.3圆弧插补G2、G3 (12)1.2.4倒角和倒圆CHF/CHR和RND (13)1.2.5刀尖圆弧半径补偿G41和G42 (15)1.2.6 暂停G4 (21)1.2.7 等螺距螺纹切削G33 (21)1.2.10每分钟、每转进给G94、G95 (24)1.2.11恒线速切削G96、G97 (24)2 高级编程及循环功能 (25)2.1 子程序功能 (25)2.1.1子程序的作用: (25)2.1.2子程序的调用: (25)2.2 R参数的使用说明 (26)2.3程序跳转 (27)2.4毛坯车削循环CYCLE95 (29)2.5螺纹切削循环CYCLE97 (35)1 常用功能和指令介绍1.1 概述本文对SIEMENS 840D系统的编程原理和功能作了系统和简明的介绍,相对于SIEMENS数控系统随机资料,本文具有如下特点:z语言简练而实用、筛选掉了很多繁琐无用的内容z图文并茂,符合当前车床的使用习惯,便于理解贯通z适用于初学者和有一定基础的编程和操作人员,能满足绝大部分常见工件编程的需要,如想更加深入学习和研究,还须参看SIEMENS数控系统随机的技术手册1.1.1 数控车床中轴的定义数控编程、提高其程序的通用性,对数控机床的坐标轴及轴的运动方向的定义制定了统一的国际标准,数控加工机床都是按照笛卡儿坐标系的原则对机床轴进行定义的,如图1-1-1。

图1-1-1笛卡儿坐标系又称之为右手三指定则,在一般车削机床中,在车削加工平面中,Y轴指向的是主轴的旋转方向,以立式车床为例,当面对机床时,右手食指指向主轴的正向旋转方向,如图1-1-2。

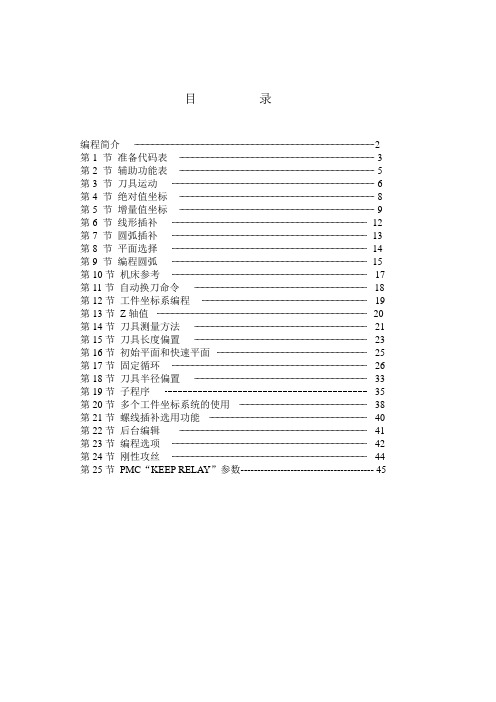

FANUC编程手册

目录编程简介 2 第1 节准备代码表 3 第2 节辅助功能表 5 第3 节刀具运动 6 第4 节绝对值坐标8 第5 节增量值坐标9 第6 节线形插补12 第7 节圆弧插补13 第8 节平面选择14 第9 节编程圆弧15 第10节机床参考17 第11节自动换刀命令18 第12节工件坐标系编程19 第13节Z轴值20 第14节刀具测量方法21 第15节刀具长度偏置23 第16节初始平面和快速平面25 第17节固定循环26 第18节刀具半径偏置33 第19节子程序35 第20节多个工件坐标系统的使用38 第21节螺线插补选用功能40 第22节后台编辑41 第23节编程选项42 第24节刚性攻丝44 第25节PMC“KEEP RELAY”参数---------------------------------------- 45编程简介本加工中心的编程是指:用给定的工艺方法(产品工程方法)制定出制造工件所需的一系列操作运行步骤。

第一步是写出FANUC控制系统能认识的格式,这叫做字地址编程格式。

每一个“字”都是一个完整的命令,用以指示控制系统执行某种特定的操作。

例:S1000 设置主轴转速为1000rpm;但控制系统不能确定主轴的旋转方向(顺时针/逆时针),因此编程员必须既确定主轴速度,也确定主轴旋转方向。

例:S1000 M03 将主轴转速设置为1000rpm(S1000)并顺时针启动主轴旋转(M03)。

在同一程序行中可编制多个“字”(如上例所示),因此减少了程序员所需的程序步骤。

每一个“字”的字母地址后需跟上数值,例S1000,其数值不能超越编程范围。

例:对S为0至9999,这些在同一行中写出的“字”,将组成程序信息的一“段”。

例如:N100 S1000 M03(程序段号)(转速)(方向)连续列出的“段”组成了“程序”。

第1节准备代码表(G功能)下列的G地址,确定了相关程序的指令含义。

G代码分为下列两类:一次有效代码----这种代码仅在写入的当段有效。

数控铣床编程指令

数控铣床编程指令 Prepared on 24 November 2020数控铣床编程指令4.2.2子程序1、坐标轴运动(插补)功能指令(1)点定位指令G00点定位指令(G00)为刀具以快速移动速度移动到用绝对值指令或增量值指令指定的工件坐标系中的位置。

指令格式:G00X—Y—Z一;式中X—Y—Z一为目标点坐标。

以绝对值指令编程时,刀具移动到终点的坐标值;以增量值指令编程时,指刀具移动的距离,用符号表示方向。

使用G00指令用法如下。

如上图所示,刀具由A点快速定位到B 点其程序为:G00G90X120.Y60.;(绝对坐标编程)(2)直线插补指令G01用G01指定直线进给,其作用是指令两个坐标或三个坐标以联动的方式,按指定的进给速度F,从当前所在位置沿直线移动到指令给出的目标位置,插补加工出任意斜率的平面或空间直线。

指令格式:G0lX—Y—Z—F一;程序段G01X10.Y20.Z20.F80.使刀具从当前位置以80mm/min的进给速度沿直线运动到(10,20,20)的位置。

例3:假设当前刀具所在点为.,则如下程序段N1G;.;将使刀具走出如图所示轨迹。

(3)圆弧插补指令G02和G03G02表示按指定速度进给的顺时针圆弧插补指令,G03表示按指定速度进给的逆时针圆弧插补指令。

顺圆、逆圆的判别方法是:沿着不在圆弧平面内的坐标轴由正方向向负方向看去,顺时针方向为G02,逆时针方向为G03,序格式:XY平面:G17G02X~Y~I~J~(R~)F~G17G03X~Y~I~J~(R~)F~ZX平面:G18G02X~Z~I~K~(R~)F~G18G03X~Z~I~K~(R~)F~G19G02Z~Y~J~K~(R~)F~G19G03Z~Y~J~K~(R~)F~式中X、Y、Z为圆弧终点坐标值,可以用绝对值,也可以用增量值,由G90或G91决定。

由I、J、K方式编圆弧时,I、J、K表示圆心相对于圆弧起点在X、Y、Z轴方向上的增量值。

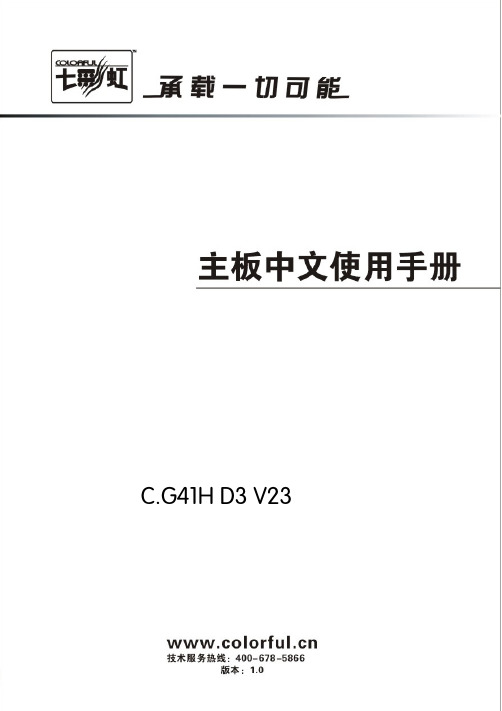

七彩虹 C.G41H D3 V23 主板中文说明书

多溴联苯 (PBB)

多溴二苯醚 (PBDE)

PCB 板

×

○

○

○

○

○

结构件

○

○

○

○

○

○

芯片

○

○

○

○

○

○

连接器

○

○

○

○

○

○

被动电子元器件

○

○

○

○

○

○

焊接金属

○

○

○

○

○

○

线材

×

○

○

○

○

○

助焊剂,散热膏,

○

○

○

○

○

○

标签以及其他耗材

○:表示该有毒有害物质在该部件所有均质材料中的含量均在 SJ/T11363-2006 标准规定的限量 要求以下。 ×:表示该有毒有害物质至少在该部件的某一均质材料中的含量超出 SJ/T11363-2006 标准规定的限量要求。 备注:×位置的铅的含量超出 ST/T11363-2006 标准规定的限量要求,但符合欧盟 RoHS 指令的豁免条款。

商标版权

本手册使用的所有商标均属于该商标的持有者所有。

AMD, Athlon , Athlon XP, Thoroughbred 和 Duron™ 是 Advanced Micro Devices 的注册商标。

Intel® 和 Pentium® 是 Intel Corporation 的注册商标。

其他在本说明书中使用的产品名称是他们各自所属公司所拥有和被公认的。

技术支持

如果您的系统出现问题,并且无法从本主板使用手册中获得帮助,请联系您所 购买主板的经销商。此外您还可以尝试通过以下方式获得帮助:

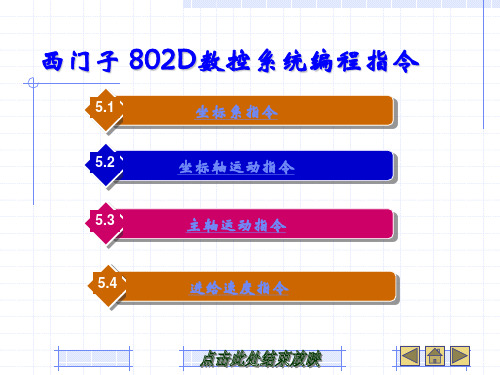

西门子 802D数控系统编程指令统

2.指令功能

通过在程序中写入 G25或 G26指令和 地址 S下的转速,可以限制主轴的极限值 范围。与此同时原来设定数据中的数据被 覆盖。

G25或 G26指令均要求一独立的程序段, 原先编程的转速 S保持存储状态。

5.3.3主轴定位SPOS

用 SPOS=ACP(…); SPOS=ACN(…)

利用功能 SPOS 可以把主轴定位到一 个确定的转角位置,然后主轴通过闭环位 置控制保持在这一位置。

程序在运行时可以通过插入程序跳转 指令改变执行顺序。NC 程序在运行时以 写入时的顺序执行程序段。

GOTOF Label; 向前跳转 GOTOB Label; 向后跳转

5.10.3有条件跳转

用IF-条件语句表示有条件跳转。如果 值不等于零,即满足跳转条件,则进行跳 转。跳转目标只能是有标记符的程序段。 该程序段必须在此程序之内。

图5-11 外角和内角的拐角特性

5.6辅助功能

5.6.1常用的辅助功能 5.6.2辅助功能的应用

5.6.1常用的辅助功能

西门子 802D数控系统常用的辅助功能 M代码:

M0-程序停止 M2-程序结束 M3-主轴顺时针旋转 M4-主轴逆时针旋转 M5-主轴停转

5.6.2辅助功能的应用

(1)程序段中最多有 5 个 M 功能。 (2)如果 M0,M1,M2 功能位于一个 有坐标轴运行指令的程序段中,则只有在 坐标轴运行之后这些功能才会有效。 (3)在执行 M5 指令时并不等待主轴停 止,坐标轴已经在主轴停止之前开始运动。

5.7.2切槽循环CYCLE93

切槽循环指令格式如下: CYCLE93(SPD,SPL,WIDG,DIAG, STA1,ANG1,ANG2,RCO1,RCO2, RCI1,RCI2,FAL1,FAL2,IDEP, DTB,VARI)

欧凯数控 OK958TD 车床、铣床、磨床数控系统 说明书

OK958TD车床、铣床、磨床数控系统用 户 手 册地址:常州市戚墅堰工业开发区(东方大道 上高村) 电话:0519-******** 传真:0519-******** 网址: 邮件:OKSK2002@ 销售热线:137******** 服务热线:135********目 录第一篇 概述篇 (3)第二编 编程篇 (4)2.1 编程坐标 (4)2.2 编程结构 (4)2.3 编程指令代码及其功能说明 (5)2.4 编程指令及使用方法 (9)2.5 编程综合举例 (33)第三编 操作篇 (37)3.1 概述 (37)3.2 操作面板 (38)3.3 键盘说明 (38)3.4 手动操作 (40)3.5 自动操作 (46)3.6 安全操作 (48)3.7 参数操作 (51)3.8 编程操作 (65)第四篇 连接篇 (69)4.1 系统电气特性 (69)4.2 系统技术指标 (69)4.3 系统使用环境 (69)4.4 系统安装连接注意事项 (70)4.5 系统安装尺寸 (70)4.6 系统后视图 (71)4.7 系统接口连接图 (71)4.8 机床电器安装原理 (83)4.9 机床电器板 (94)第一篇概述篇本系统是我公司最新开发的以车床、铣床、磨床为代表的二、三、四轴数控系统。

控制电路采用最新数字信号处理器DSP、大规模可编程门列矩阵CPLD技术,多层PCB印制电路板,整机采用高集成芯片和表贴元件,结构更为紧凑合理,更好的保证了系统的可靠性和稳定性。

实时控制高速度(最高快移速度可达20米/分、最高进给插补速度可达10米/分)、高精度(控制精度可达0.1um);采用320x240点阵LCD亮度自适应液晶显示技术,LED背光亮度均匀使用寿命长,且克服了以往显示亮度受环境温度变化的缺点。

全屏幕中文菜单显示,操作极为简单方便。

本系统是以车床、铣床、磨床为代表的二、三、四坐标联动、开环控制普及型全数字式数控系统,功能强大,指令丰富,编程代码符合ISO国际代码标准。

比亚迪e先行者汽车电路识图

技术·品质·责任

e6B总线拓扑结构

数据传递终端实际是一个电阻器, 作用是避免数据传输 终了反射回来, 产生的反射波而使数据遭到破坏

连接端子

线 测试条

色

件

正常值

CANH-车身 地

P

始终 2.5-3.5V

CANL-12-车 身地

V

始终

1.5-2.5V

技术·品质·责任

1 比亚迪线路原理图上元素编码规则

中地板

顶棚 行李箱 后保险 预留 左前门 右前门 左后门 右后门 背门

Nd

P 如有多条,采用Pa、 Pb等 Q 如有多条,采用Qa、 Qb等 R 如有多条,采用Ra、 Rb等 S 预留编码 T 如有多条,采用Ta、 Tb等 U 如有多条,采用Ua、 Ub等 V 如有多条,采用Va、 Vb等 W 如有多条,采用Wa、 Wb等 Y 如有多条,采用Ya、 Yb等

O

ORANGE

L

BLUE

P

PINK

R

RED

Sb SKY BLUE

色 白色 黄色 橙色 蓝色 粉红色 红色 天蓝色

記号

颜色

Br

BROWN

B

BLACK

Lg LIGHT GREEN

G

GREEN

Gr

GRAY

V

VIORET

/

丝图线的金属线

色 棕色 黒色 淡绿色 緑色 灰色 紫色

用记号表示底色和辅色。

颜色构成

辅色

C15

接右散热风扇

C06

C12

Hale Waihona Puke 接右前转向灯C20

C09

接右前远大灯

C07

C10

接右前近大灯

数控编程

工艺编程复习题1. 数控系统常用的两种插补功能是直线插补和圆弧插补。

2.根据加工零件图样选定的编制零件程序的原点是编程原点。

3.属于准备功能字的是G代码。

4.用来指定圆弧插补的平面和刀具补偿平面为xy平面的指令G17。

5.G96 S150 表示切削点线速度控制在150m/min。

6.程序停止,程序复位到起始位置的指令M30。

7.有些零件需要在不同的位置上重复加工同样的轮廓形状,应采用子程序调用功能。

8. 数控机床的坐标系采用右手法则判定X、Y、Z的正方向,根据ISO标准,在编程时采用工件相对静止而刀具运动的规则。

9. 加工箱体类零件平面时,应选择的数控机床是数控铣床。

10. 定位基准有粗基准和精基准两种,选择定位基准应力求基准重合原则,即设计基准,工艺基准和编程原点统一。

11. 下面指令中,属于非模态代码的指令是G0412. 下列较适合在数控机床上加工的内容是形状复杂,尺寸繁多,划线与检测困难的部位。

13. 在G43 G01 Z15.0 H15语句中,H15表示刀具长度补偿的地址是15。

14.加工精度包括尺寸精度、形状精度和位置精度。

15. 选择粗加工切削用量时,首先应选择尽可能大的背吃刀量,以减少走刀次数。

16. 撤销刀具长度补偿的指令是G49。

17. 重复限制自由度的定位现象称之为过定位。

18.切削加工工序原则先粗后精、先主后次、先面后孔。

19. 数控加工中心与普通数控铣床、镗床的主要区别是设置有刀库,在加工过程中由程序自动选用和更换刀具。

20.用三个支承点对工件的平面进行定位,能消除其一个平动两个转动的自由度。

21. 逼近直线或圆弧小段与曲线的交点或切点称为节点。

22. 数控机床不适用于单品种,大批量的生产。

23. 换刀点应设置在被加工零件的轮廓之外,并且不会与工件和夹具发生干涉。

24. 为保证工件轮廓表面粗糙度,最终轮廓应在一次走刀中连续加工出来。

25. 在数控程序中绝对坐标与增量坐标可单独使用,也可交叉使用。

数控编程(共113张PPT)

程序规定。由于各轴以各自速度移动,不能保证各轴同时到达终点, 因而联动直线轴的合成轨迹并不总是直线。

(3)快移速度可由面板上的快速修调旋钮修正。

G01Z0F0.1;

X60.Z-30.;

W-20.; G02U40.W-20.R2X120.; G00X200.Z100.;

M05;

M30;

第四节 车削固定循环

例7

T0202 S800M03

G00X28.Z2.

G71P10Q20 N10G41G00X46.

U-4.Z-2.

G01X32. G01Z-70.

N20G40G01X28.

M05

M30

第四节 车削固定循环

2.端面车削固定循环(G72)

1)格式 G72W(△d)R(e) G72P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)

△t,e,ns,nf, △u, △w,f,s及t的含义与G71相同

第四节 车削固定循环

2)功能 如果在下图用程序决定A至A’至B的精加工形状,用△d(切削深度) 车掉指定的区域,留精加工预留量△u/2及△w。

第四节 车削固定循环

例6

R20

20 40 30

φ110 φ60 φ40

T0101; S800M03; G00X120.Z2.;

N10G42G00X40.;

量,为零时可省略。

第二节 数控车床的基本指令

5.暂停指令G04

格式:G04 X(P) ,

说明: (1) G04在前一程序段的速度降到零之后才开始暂停动作。

技嘉主板说明书

GA-G41MT-D3P GA-G41MT-S2PLGA775主板支持Intel® Core™ 系列处理器/ Intel® Pentium®系列处理器/ Intel® Celeron®系列处理器使用手册Rev. 130112MSC-41MTS2P-1301RDec. 31, 2010Motherboard GA-G41MT-D3P/GA-G41MT-S2P Dec. 31, 2010Motherboard GA-G41MT-D3P/GA-G41MT-S2P版权责任声明产品版本辨识目录GA-G41MT-D3P/GA-G41MT-S2P主板配置图 (5)第一章硬件安装 (6)1-1 安装前的注意须知 (6)1-2 产品规格 (7)1-3 安装中央处理器及散热风扇 (9)1-3-1 安装中央处理器(CPU) (9)1-4 安装内存条 (10)1-4-1 双通道内存技术 (10)1-5 安装适配卡 (10)1-6 后方设备插座介绍 (11)1-7 插座及跳线介绍 (12)第二章BIOS 程序设定 (19)2-1 开机画面 (19)2-2 BIOS设定程序主画面 (19)2-3 MB Intelligent Tweaker(M.I.T.) (频率/电压控制) (20)2-4 Standard CMOS Features (标准CMOS设定) (26)2-5 Advanced BIOS Features (高级BIOS功能设定) (27)2-6 Advanced Chipset Features (高级芯片组功能设定) (28)2-7 Integrated Peripherals (集成外设) (29)2-8 Power Management Setup (省电功能设定) (31)2-9 PnP/PCI Configurations (即插即用与PCI程序设定) (32)2-10 PC Health Status (电脑健康状态) (33)2-11 Load Fail-Safe Defaults (载入最安全预设值) (34)2-12 Load Optimized Defaults (载入最佳化预设值) (34)2-13 Set Supervisor/User Password (设定管理员/用户密码) (35)2-14 Save & Exit Setup (储存设定值并结束设定程序) (35)2-15 Exit Without Saving (结束设定程序但不储存设定值) (36)第三章驱动程序安装 (36)3-1 芯片组驱动程序 (36)管理声明 (37)- 4 -LGA775 CPU插槽LGA775 CPU凹角CPU - 9 -SATA硬盘。

数控磨床培训

桂林福达曲轴有限公司《数控磨床》课程培训教材新员工部分工序:数控精磨连杆颈目录一.绪论。

二.工艺指导书及工艺图纸注意事项。

三.要用到的量检具使用及注意事项。

四. 各种表格的规范填写。

五. 数控磨床机体构造部分介绍。

六.设备保养方法及注意事项。

七. SIEMENS(西门子)系统(840D)机床面板及按键功能介绍。

八. SIEMENS(西门子)系统(840D)常用参数功能代码。

九. 数控磨床精磨连杆颈的加工流程。

十. 精磨连杆颈注意事项。

十一.如何安装修整砂轮。

十二.常见加工表面质量原因。

十三.量仪。

一.绪论。

近年来,随着数控机床的大量投入我们曲轴公司使用,普及数控技术基本知识就更尤为重要,为了更适应企业发展需要,以培养员工基本操作技能为主,加强员工的质量意识,对数控磨床精磨连杆颈工序进行新员工阶段培训。

二. 工艺指导书及工艺图纸注意事项。

1. 加工产品型号是否改变。

2. 工艺参数是否与机床程序参数相对应,如有改动请通知调试员修改参数。

3. 产品的检查项目和昨天是否有改动,有改动,请通知调试员修改程序。

4.看好工步,检查好上道工序,并按检查项目对自己加工的产品进行自检。

三. 要用到的量检具使用及注意事项。

1.带表卡规。

带表卡规流程使用注意事项 图示校正1. 校对柱有上下偏差,校正的时候要让卡规两端放在校对柱的划线位置如图一中红圈中2点。

测量1. 测量外圆的时候要垂直工件外圆去测。

2. 转动的时候速度均匀的向曲轴外径一边转动,如图4中向一边移动。

3. 转动的时候力度要均匀。

读数1 读数时候假如卡规的规格是直径Φ40MM (0~0.001),那么千分表上读数大指针顺时针旋转超过“0”偏转4个小格,那么读数40.004MM 。

千分表上读数逆时针还差4个小格至“0”刻度时就是39.996MM 。

校正1. 校正的时候一定要核对上下偏差,校正偏差不得大于0.002MM ,如果大于一定要去质管部送检。

校正的时候卡规两端一定平衡图1红圈中校对柱划线两白点。

慢走丝代码大全

慢走丝代码大全加工条件1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工)2.ON-放电脉冲(ON)的时间000-031 100-131 300-3313.OFF-放电脉冲休止时间000-063 100-163 200-263 300-3634.IP-主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-2215 5.HRP-辅助电源电路H:0-6 R:0-7 P:0-76.MAO-脉冲宽度调整M:0-9 A:0-9 O:0-97.SV-伺服基准电压0-2558.V-主电源电压0-99.SF-伺服速度0000-999910.C-电容011.PIK-PIKA选择000-03912.CTRL-选项(ACW除去部分功能的选项数据设定) 0000-009913.WK-电极丝控制000-49914.WT-张力控制0-25515.WS-电极丝速度0-25516.WP-高压喷流000-063T、M代码T代码:TP: 主程式面TN: 副程式面T80:电极丝送进T81:停止电极丝送进T82:关闭加工槽排液阀T83:打开加工槽排液阀T84:泵打开T85:泵关闭T86:打开喷流T87:关闭喷流T88:切换到油浴加工T89:切换到水喷流加工T90:AWTIT91:AWTIIT94:切换到水浴加工T96:打开送液T97:关闭送液M代码:M00:程序停止M01:选项程序停止M02:加工终止M03:M03代码搜索M05:无视接触感知M06:加工过程为无放电移动M10-M47:外部信号输出M70-M77:外部信号输入M98:调用子程序M99:子程序结束M199:Q文件结束G代码G代码G00、定位移动G01、直线插补G02、圆弧插补(顺时针)G03、圆弧插补(逆时针)G04、延时G05、X镜像变换G06、Y镜像变换G07、Z镜像变换G08、X-Y变换G09、镜像变换取消及X-Y变换取消G11、跳读ONG12、跳读OFFG13、断丝复位功能ONG14、断丝复位功能OFFG15、断丝复位功能ON(不放电,低压喷流)G17、XY平面指定G22、软件限位ONG23、软件限位OFFG26、图形旋转ONG27、图形旋转OFFG28、返回主参考点G29、设定主参考点G30、返回G92指定的点G40、取消电极丝半径补正G41、电极丝半径向左补正G42、电极丝半径向右补正G48、边缘控制ONG49、边缘控制OFFG50、取消锥度倾斜G51、锥度向左倾斜G52、锥度向右倾斜G54、工件坐标系0G55、工件坐标系1G56、工件坐标系2G57、工件坐标系3G58、工件坐标系4G59、工件坐标系5G60、返回主参考点G74、四轴补偿ONG75、四轴补偿OFFG80、移动到接触感知发生处G81、移动到机械限位处G82、移动到原点与当前位置的一半G83、把当前值读入指定的补正项G84、自动调垂直G90、绝对坐标指令G91、增量坐标指令G92、设定坐标原点指令G97、设定坐标系坐标原点指令G104、转角延时ONG105、转角延时OFFG122、设定软件+限位G123、设定软件-限位G126、坐标旋转ONG127、坐标旋转OFFG128、返回第1副参考点G129、返回第2副参考点G132、干涉回避ONG133、干涉回避取消G134、TAPER干涉回避ONG135、TAPER干涉回避取消G136、干涉报错ONG137、干涉报错取消G140、上下异型取消G141、上下异型左补偿G142、上下异型右补偿G148、AIC角域控制ONG149、AIC角域控制OFFG152、局部坐标系G153、移动至行程末端G154、工件坐标系10G155、工件坐标系11G156、工件坐标系12G157、工件坐标系13G158、工件坐标系14G159、工件坐标系15G183、将指定的各种设定信息读入至指定的补正项G192、半程设定G228、返回第2副参考点G229、设定第2副参考点G248、AIC角域控制ONG249、AIC角域控制OFFG254、工件坐标系20G255、工件坐标系21G256、工件坐标系22G257、工件坐标系23G258、工件坐标系24G259、工件坐标系25G328、返回第3副参考点G329、设定第3副参考点G348、外角边缘轨迹控制 ONG349、外角边缘轨迹控制 OFFG355、工件坐标系 31G356、工件坐标系 32G357、工件坐标系 33G358、工件坐标系 34G359、工件坐标系 35G428、返回第4副参考点G429、设定第4副参考点G448、外角R速度控制 ONG449、外角R速度控制 OFFG454、工件坐标系 40G455、工件坐标系 41G456、工件坐标系 42G457、工件坐标系 43G458、工件坐标系 44G459、工件坐标系 45G528、返回第5副参考点G529、设定第5副参考点G548、内角R速度控制 ONG549、内角R速度控制 OFFG554、工件坐标系 50G555、工件坐标系 51G556、工件坐标系 52G557、工件坐标系 53G558、工件坐标系 54G559、工件坐标系 55G628、返回第6副参考点G629、设定第6副参考点G648、内角边缘速度控制 ONG649、内角边缘速度控制 OFFG654、工件坐标系 60 G655、工件坐标系 61G656、工件坐标系 62G657、工件坐标系 63G658、工件坐标系 64G659、工件坐标系 65G728、返回第7副参考点G729、设定第7副参考点G748、外角边缘速度控制 ONG749、外角边缘速度控制 OFFG754、工件坐标系 70G756、工件坐标系 72G757、工件坐标系 73G758、工件坐标系 74G759、工件坐标系 75G828、返回第8副参考点G829、设定第8副参考点G854、工件坐标系 80G855、工件坐标系 81G856、工件坐标系 82G857、工件坐标系 83G858、工件坐标系 84G859、工件坐标系 85G928、返回第9副参考点G929、返回第9副参考点G954、工件坐标系 90G955、工件坐标系 91G956、工件坐标系 92G957、工件坐标系 93G958、工件坐标系 94G959、机械坐标系 95線割機台通用代碼G代碼G00 快速移動 G00 X___Y___U___ V___G01 直線加工 G01 X___Y___U___ V___G02 順時針圓弧加工G02 X___Y___ I___ J____G03 逆時針圓弧加工G03 X___Y____I___J____G04G40 補正取消 G40 X____Y____G41 向左補正 G41X____Y____G42 向右補正 G42 X____Y____G90 絕對值數據模式G90 (指定絕對坐標值)G91 相對值數據模式G91 (指定相對坐標值)G92 程式原點數據模式G92 X___Y____I____J____U____V____M代碼M00 無條件停止工作M00 (當程式執行到M00單節時,機台將自動停止)M01 選擇性停止工作M01 (如果M01STOP按鍵按亮時,和M00功能相同)M02 程式結束 M02 (指定主程式結束)沙迪克慢走丝代码加工条件1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工)2.ON-放电脉冲(ON)的时间000-031 100-131 300-3313.OFF-放电脉冲休止时间000-063 100-163 200-263 300-3634.IP-主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-22155.HRP-辅助电源电路H:0-6 R:0-7 P:0-76.MAO-脉冲宽度调整M:0-9 A:0-9 O:0-97.SV-伺服基准电压0-2558.V-主电源电压0-99.SF-伺服速度0000-999910.C-电容011.PIK-PIKA选择000-03912.CTRL-选项(ACW除去部分功能的选项数据设定) 0000-009913.WK-电极丝控制000-49914.WT-张力控制0-25515.WS-电极丝速度0-25516.WP-高压喷流000-063T代码TP 主程序面TN 副程序面T80 走丝开T81 电极丝停止T82 加工槽液关T83 加工槽液开T84 进行高压喷流T85 停止高压喷T89 进行喷流加工T90 自动剪线T91 自动穿线T94 进行水浴加工T96 打开送液T97 停止送液M代码M00 快速定位M01 选择停止MO2 程序结束M03 代码搜索M05 忽略接触感知M06 不放电M98 调用子程式M99 返回主程序G代码G00 快速定位G01 走直线G02 顺圆加工G03 逆圆加工G04 延时G05 X轴镜像G06 Y轴镜像G07 Z轴镜像G08 轴交换G09 取消镜像G11 程序跳读开G12 程序跳读关G13 断线复位关G14 断线复位关G17 平面选择G22 软件限位开G23 软件限位关G26 图形形旋转开G27 图形形旋转关G28 注意点G29 主参照点复位G30 返回设置点G40 取消补正G41 向左补正G42 向右补正G48 边缘控制开G49 边缘控制关G50 取消锥度倾斜G51 锥度倾斜左G52 锥度倾斜右G54~G59工作坐标系G60主参照点设置G137 干涉错误有效G74 四轴补偿开G75 四轴补偿关G80 移动到接触感知G81 移动到机械极限G82 移动到原点至现坐标的一半G84 自动垂直定位G90 绝对坐标G91 相对坐标G92 设定坐标值G96 镜像撤消G97 把所有坐标系设置当前坐标值G104 转角延时开G105 转角延时关G126 坐标旋转开G127 坐标旋转关G132 干涉回避开G133 干涉回避关G134 锥度干涉回避开G135 锥度干涉回避关G136 干涉错误撤消G137 干涉错误有效G140 取消上下异形补偿G141 上下异形左补偿开G142 上下异形右补偿开G152 局部坐标其它代码:A 锥度(角度值)C 加工条件号码D,H 补正量(变量值)L 重复次数F 进给速度N、O 序列号Q 文件调用P 子程序调用号RX,RY图形旋转角度KA 坐标旋转角度RA 图形旋转角度RI,RJ 图形旋转中心KX,KY 坐标旋转角度R 圆弧过渡X、Y、U、V、I、J、Z坐标轴三菱(MITSU)線割機台代碼A 錐度 A___ _ (角度)L 程式編號 L_____(正整數)N 程式中加工孔號N_____(正整數)R 圓弧半徑R_____(常數)K 旋轉角度 K_____(角度)S 縮放比例S_____(常數)H 補正編號 H_____(常數)E 加工條件E_____(正整數)F 加工速度F_____(正數)G22 呼叫副程式G22L__(正整數)G23 返回主程式G23G87 主程式與副程式圓角設定G87G88 自動化清角G88G89 取消自動化清角G89M20 自動穿線 M20M21 自動剪線 M21M80 噴水打開 M80M81 噴水關閉 M81M82 送線開始 M82M83 送線結束 M83M84 放電開始 M84M85 放電結束 M85M90 最適利進給打開M90M91 最適利進給結束M91庆鸿机常用代码A 錐度 A___ _ (角度)L(O) 程式編號L_____(正整數)N 程式中加工孔號N_____(正整數)R 圓弧半徑R_____(常數)K 旋轉角度 K_____(角度)H(D) 補正編號H_____(常數)E(S) 加工條件 E_____(正整數)F 加工速度F_____(正數)G22 呼叫副程式G22L__(正整數)G23 返回主程式G23G87 主程式與副程式圓角設定G87G94 定速切割 G94G95 伺服切割 G95M20 自動穿線 M20M21 自動剪線 M21M80 噴水打開 M80M81 噴水關閉 M81M82 送線開始 M82M83 送線結束 M83M84 放電開始 M84M85 放電結束 M85M90 最適利進給打開M90M91 最適利進給結束M91M98 呼叫副程式M98L(P)__ (正整數)M99 返回主程式M99法蘭克(富士通FANUC) 線割機台代碼G10 設定補正值或者加工條件G10P__R__(補正值設定)G10P__X__Y__Z__U__V__W__I__J_K_(加工條件設定 )G48 轉角R机能打開G48G49 轉角R机能關閉G49G50 取消錐度 G50 X__Y__G51 向左側傾斜G51 X__Y__G52 向右側傾斜G52 X__Y__G94 定速切割 G94X__Y__F__G95 伺服切割 G95X__Y__夏米爾(CHARMILL) 線割機台代碼Aa 錐度A____ (角度)Cc 輔助平面旋轉角度 C_____(角度)Ee 加工模式的選擇E____(正整數)Ff 多少秒閉鎖時間F____(常數)Hh 工件的厚度 H____(常數)Rr 基准面与輔助平面之間的距离R____(常數)Ww 基准面与下部表面之間的距离G27 正常模式[取消模式 G28,G29,G30和G32]G28 錐形模式,旋轉主軸類型[不變角]G29 尖角的錐形模式G30 恒定半徑的錐形模式G32 扭轉模式的約定和定義M03 起用電极絲進給M05 停用電极絲進給M06 自動穿絲M07 起用上部沖洗M08 起用下部沖洗M09 停用上部與下部沖洗M12 自動線切割M20 起用加工M21 停用加工。

数控机床插补计算

新点的偏差为

2.终点判别的方法

一种方法是设置两个减法计数器,在计数器中 分别存入终点坐标值,各坐标方向每进给一步时,就 在相应的计数器中减去1,直到两个计数器中的数都 减为零时,停止插补,到达终点。

另一种方法是设置一个终点计数器,计数器中 存入两坐标进给的步数总和,当x或y坐标进给时均 减1,当减到零时,停止插补,到达终点。

四个象限圆弧插补计算

与直线插补相似,计算用 坐标的绝对值进行,进给方向 另做处理。从图看出SRl、NR2、 SR3、NR4的插补运动趋势都是 使X轴坐标绝对值增加、y轴坐 标绝对值减小。NRl、SR2、 NR3、SR4插补运动趋势都是使 X轴坐标绝对值减小、y轴坐标 绝对值增加。

(二)圆弧插补计算举例 设加工第一象限逆圆AB,已知起点A(4,0),终 点B(o,4)。试进行插补计算并画出走步轨迹。

2.2.2 刀具半径补偿 1.刀具半径补偿概念

刀具半径补偿功能是指改变刀具中心运动轨迹的功能。如图 所示,用铣刀铣工件轮廓时,刀具中心应始终偏离工件表面一个 刀具半径的距离,编程人员则以工件的轮廓表面尺寸进行编程。 当刀具半径确定之后,可以将刀具半径的实测值输入刀具半 径补偿存储器,存储起来,加工时可根据需要用G41或G42进行调 用。G41和G42分别为左刀补和右刀补。如图所示。

2.2

刀具补偿原理

数控系统对刀具的控制是以刀架参考点为基准的,但零件加 工是用刀尖点进行的,所以需要在刀架参考点和刀尖点之间进 行位置偏置(补偿)。

2.1.2

刀具长度补偿

以数控车床为例,P为刀尖,Q为刀架参考点,设刀尖圆 弧半径为零。利用测量装置测出刀尖点相对于刀架参考点的 坐标(xpq ,ypq ),存入刀补内存表中。 编程时以刀尖点P(XP,ZP) 来编程,刀架参考点坐标 Q(Xq,Zq)由下式求出 Xq=XP- xpq P(XP,ZP) xpq Q Zq=ZP- Zpq 刀具长度补偿由G43、G44及 zpq H代码指定。

数控加工技术(完整课件)

(五)数控机床的选择 1. 平面孔系零件的加工 这类零件或孔数较多,或孔位置精度要求较高,宜用点位直线控制的数 控钻床与镗床加工。

7

8. 提高数控系统的可靠性 可靠性是数控机床用户最为关注的问题,提高可 靠性通常可采取下列一些措施: (1) 提高线路的集成度 采用大规模集成电路、专用芯片及混合式集成 电路,以减少元器件数量,精简外部连线和降低功 耗。 (2) 建立由设计、试制到生产的完整质量保证 体系 例如采取防电源干扰,输入、输出隔离;使数 控系统模块化、通用化及标准化,以便组织批量生 产和维修;在安装制造时注意严格筛选元器件;对 系统可靠性进行全面检查考核等。

③ 缩短走刀路线,减少空行程。

接刀痕

(四)刀具的选择、切削用量的确定 加工刀具的选择,应尽可能选用硬质合金刀具或性能更好的带涂层刀具。 铣平面轮廓用平头立铣刀,铣空间轮廓时选球头立铣刀。

选择刀具时要规定刀具的结构尺寸,供刀具组装预调使用;还要保证 有可调用的刀具文件;对选定的新刀具应建立刀具文件供编程用。

非模态代码是指只有书写了该代码时才有效的代码。 1.与坐标设定有关的指令

表2-1与坐标设定有关的指令

代码

功能

G11 坐标轴的平移和旋转 G10 取消G11 G15 工件坐标系选择(模态) G16 工件坐标系选择(非模态) G52 局部坐标系设定

G53 机床坐标系选择

G54 直线偏移X

G55 直线偏移Y

三、数控编程系统

数控编程可分为机内编程和机外编程。机内编程指利用数控机床本身提供 的交互功能进行编程,机外编程则是脱离数控机床本身在其他设备上进行编程。

【免费下载】盈通yeston G41V3主板说明书版本I

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,系电,力根保通据护过生高管产中线工资敷艺料设高试技中卷术资配,料置不试技仅卷术可要是以求指解,机决对组吊电在顶气进层设行配备继置进电不行保规空护范载高与中带资负料荷试下卷高总问中体题资配,料置而试时且卷,可调需保控要障试在各验最类;大管对限路设度习备内题进来到行确位调保。整机在使组管其高路在中敷正资设常料过工试程况卷中下安,与全要过,加度并强工且看作尽护下可关都能于可地管以缩路正小高常故中工障资作高料;中试对资卷于料连继试接电卷管保破口护坏处进范理行围高整,中核或资对者料定对试值某卷,些弯审异扁核常度与高固校中定对资盒图料位纸试置,.卷编保工写护况复层进杂防行设腐自备跨动与接处装地理置线,高弯尤中曲其资半要料径避试标免卷高错调等误试,高方要中案求资,技料编术试5写交卷、重底保电要。护气设管装设备线置备4高敷动调、中设作试电资技,高气料术并中课3试中且资件、卷包拒料中管试含绝试调路验线动卷试敷方槽作技设案、,术技以管来术及架避系等免统多不启项必动方要方式高案,中;为资对解料整决试套高卷启中突动语然过文停程电机中气。高课因中件此资中,料管电试壁力卷薄高电、中气接资设口料备不试进严卷行等保调问护试题装工,置作合调并理试且利技进用术行管,过线要关敷求运设电行技力高术保中。护资线装料缆置试敷做卷设到技原准术则确指:灵导在活。分。对线对于盒于调处差试,动过当保程不护中同装高电置中压高资回中料路资试交料卷叉试技时卷术,调问应试题采技,用术作金是为属指调隔发试板电人进机员行一,隔变需开压要处器在理组事;在前同发掌一生握线内图槽部纸内故资,障料强时、电,设回需备路要制须进造同行厂时外家切部出断电具习源高题高中电中资源资料,料试线试卷缆卷试敷切验设除报完从告毕而与,采相要用关进高技行中术检资资查料料和试,检卷并测主且处要了理保解。护现装场置设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

加工中心操作说明书

加⼯中⼼操作说明书第⼀篇:编程 5 1.综述 5 1.1可编程功能 5 1.2准备功能 51.3辅助功能72.插补功能7 2.1快速定位(G00)7 2.2直线插补(G01)82.3圆弧插补(G02/G03)93.进给功能10 3.1进给速度10 3.2⾃动加减速控制10 3.3切削⽅式(G64)10 3.4精确停⽌(G09)及精确停⽌⽅式(G61) 113.5暂停(G04) 114.参考点和坐标系11 4.1机床坐标系11 4.2关于参考点的指令(G27、G28、G29及G30) 11 4.2.1 ⾃动返回参考点(G28)11 4.2.2 从参考点⾃动返回(G29)12 4.2.3 参考点返回检查(G27)12 4.2.4 返回第⼆参考点(G30)12 4.3⼯件坐标系13 4.3.1选⽤机床坐标系(G53)13 4.3.2 使⽤预置的⼯件坐标系(G54~G59)13 4.3.3 可编程⼯件坐标系(G92)14 4.3.4 局部坐标系(G52) 144.4平⾯选择155.坐标值和尺⼨单位155.1绝对值和增量值编程(G90和G91)156.辅助功能15 6.1M代码15 6.1.1 程序控制⽤M代码16 6.1.2 其它M代码16 6.2 T代码166.3主轴转速指令(S代码) 166.4刚性攻丝指令(M29)177.程序结构17 7.1程序结构17 7.1.1 纸带程序起始符(Tape Start) 17 7.1.2 前导(Leader Section) 17 7.1.3 程序起始符(Program Start) 17 7.1.4 程序正⽂(Program Section) 17 7.1.5 注释(Comment Section) 17 7.1.6 程序结束符(Program End) 177.1.7 纸带程序结束符(Tape End) 18 7.2程序正⽂结构18 7.2.1 地址和词18 7.2.2 程序段结构187.2.3 主程序和⼦程序198.简化编程功能20 8.1孔加⼯固定循环(G73,G74,G76,G80~G89) 20 8.1.1 G73(⾼速深孔钻削循环)24 8.1.2 G74(左螺纹攻丝循环)25 8.1.3 G76(精镗循环) 25 8.1.4 G80(取消固定循环) 26 8.1.5 G81(钻削循环) 26 8.1.6 G82(钻削循环,粗镗削循环) 27 8.1.7 G83(深孔钻削循环) 27 8.1.8 G84(攻丝循环) 27 8.1.9 G85(镗削循环) 28 8.1.10 G86(镗削循环) 28 8.1.11 G87(反镗削循环) 29 8.1.12 G88(镗削循环) 29 8.1.13 G89(镗削循环) 30 8.1.14 刚性攻丝⽅式308.1.15 使⽤孔加⼯固定循环的注意事项319.⼑具补偿功能31 9.1⼑具长度补偿(G43,G44,G49) 31 9.2⼑具半径补偿32 9.2.1 补偿向量32 9.2.2 补偿值32 9.2.3 平⾯选择32 9.2.4 G40、G41和G42 32 9.2.5 使⽤⼑具半径补偿的注意事项33第⼆篇:NC操作341.⾃动执⾏程序的操作34 1.1CRT/MDI操作⾯板34 1.1.1 软件键34 1.1.2 系统操作键34 1.1.3 数据输⼊键34 1.1.4 光标移动键34 1.1.5 编辑键和输⼊键34 1.1.6 NC功能键34 1.1.6 电源开关按钮35 1.2MDI⽅式下执⾏可编程指令35 1.3⾃动运⾏⽅式下执⾏加⼯程序35 1.3.1 启动运⾏程序351.3.2 停⽌运⾏程序352.程序验证和安全功能362.1程序验证功能36 2.1.1 机床闭锁36 2.1.2 Z轴闭锁36 2.1.3 ⾃动进给的倍率36 2.1.4 快速进给的倍率36 2.1.5 试运⾏36 2.1.6单程序段运⾏36 2.2安全功能36 2.2.1 紧急停⽌362.2.2 超程检查363.零件程序的输⼊、编辑和存储37 3.1新程序的注册37 3.2搜索并调出程序37 3.3插⼊⼀段程序37 3.4删除⼀段程序37 3.5修改⼀个词383.6搜索⼀个词384.数据的显⽰和设定38 4.1⼑具偏置值的显⽰和输⼊38 4.2G54~G59⼯件坐标系的显⽰和输⼊39 4.3NC参数的显⽰和设定394.4⼑具表的修改395.显⽰功能40 5.1程序显⽰405.2当前位置显⽰406.在线加⼯功能40 6.1有关参数的修改:406.2有关在线加⼯的操作. 417.机床参数的输⼊﹑输出418.⽤户宏B功能44 8.1变量44 8.1.1变量概述44 8.1.2系统变量45 8.2算术和逻辑操作50 8.3分⽀和循环语句51 8.3.1⽆条件分⽀(GOTO语句)51 8.3.2条件分⽀(IF语句)52 8.3.3循环(WHILE语句) 52 8.3.4注意53 8.4宏调⽤53 8.4.1简单调⽤(G65)54 8.4.2、模调⽤(G66、G67)55 8.4.3G码调⽤宏56 8.4.4、M码调⽤宏56 8.4.5M码调⽤⼦程序578.4.6T码调⽤⼦程序57 8.5附加说明57 附录1:报警代码表591.程序报警(P/S报警) 592.伺服报警603.超程报警614.过热报警及系统报警61 附录2:CRT/MDI⾯板图62第⼀篇:编程1. 综述1.1 可编程功能通过编程并运⾏这些程序⽽使数控机床能够实现的功能我们称之为可编程功能。

西门子数控机床操作及编程

CYCLE94 ★

退刀槽(E型和F型)切削

LCYC94 ☆

CYCLE95 ★

毛坯切削

LCYC95 ☆

CYCLE97 ★

螺纹切削

☆

2、辅助功能指令:

M指令

功 能

程序格式及说明

M

辅助功能

用于进行开关操作,一个程序段最多可以有5个M功能。

M0

程序停止

用M0停止程序执行;按“启动”键加工继续执行。

LCYC95内孔固定循环编程例题: LJ2.MPF (主程序) N10 G90 G54 G94 N20 T6D1(内孔车刀) N30 M03 S500 N40 G00 X20 Z2 N50 _CNAME="AA1" R105=3.000 R106=0.100 R108=1.000 R109=7.000 R110=1.000 R111=100.000 R112=50.000 LCYC95 N60 G00 X20 Z2 N70 S1000 F80 N80 AA1 N90 G00 Z100 N100 X100 N110 T1D1 N120 S400 N130 G00 X52 Z2

西门子数控机床操作及编程

SIEMENS SINUMERIK 802S SINUMERIK 802C

第一节 SIEMENS系统功能简介 第二节 内、外圆加工固定循环 第三节 螺纹加工及其固定循环 第四节 子程序 第五节 参数编程与坐标系变换编程 第六节 SIEMENS系统及其车床的操作 思考与练习

G53 ﹡

9

取消零点偏置

G53;

G500

8

取消零点偏置

G500;

G54~G59★

零点偏置

G54;或G55;等

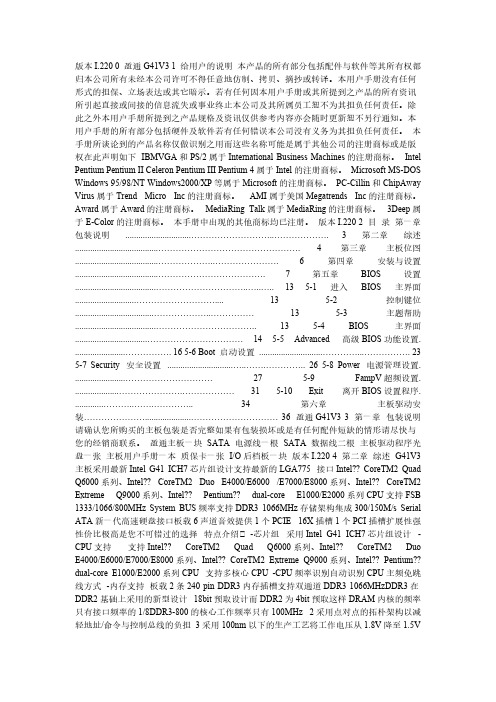

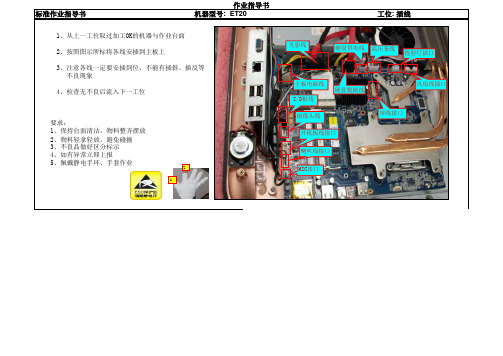

G41插线图

不良现象 4、检查无不良后流入下一工位

要求: 1、保持台面清洁,物料整齐摆放

2、物料轻拿轻放,避免碰撞 3、不良品做好区分标示 4、如有异常立即上报 5、佩戴静电手环、手套作业

2 1

工位: 插线

光驱线

硬盘供电线 高压条线 投射灯插口

主板电源线 I/O板线

硬盘数据线

摄像头线

开机板线接口

喇叭线接口

MIC接口Байду номын сангаас

风扇线插口 屏线接口

从上一工位取过加工ok的机器与作业台面注意各线一定要安插到位不能有插斜插反等不良现象检查无不良后流入下一工位摄像头线开机板线接口主板电源线光驱线屏线接口投射灯插口风扇线插口硬盘数据线硬盘供电线高压条线喇叭线接口mic接口

标准作业指导书

作业指导书 机器型号: ET20

1、从上一工位取过加工OK的机器与作业台面

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业指导书 机器型号: ET20

1、从上一工位取过加工OK的机器与作业台面

2、按照图示所标将各线安插到主板上 3、注意各线一定要安插到位、不能有插斜、插反等

不良现象 4、检查无不良后流入下一工位

要求: 1、保持台面清洁,物料整齐摆放

2、物料轻拿轻放,避免碰撞 3、不良品做好区分标示 4、如有异常立即上报 5、佩戴静电手环、手套作业

1

工位: 插线

光驱线

硬盘供电线 高压条线 投射灯插口

主板电源线 I/O板线

硬盘数据线

摄像头线

开机板线接口

喇叭线接口

MIC接口

风扇线插口 屏线接口