延迟焦化装置节能降耗浅析与实践

延迟焦化装置的能耗分析及节能优化实践_赵超

延迟焦化装置的能耗分析及节能优化实践赵超(中国石化天津分公司炼油部300270)摘要:焦化装置是一个高能耗装置,在很大程度上浪费了国家的能源和各种资源,也不符合国家“低能耗、可持续”发展的要求。

因此,对焦化装置进行了详细的能耗分析,并为焦化装置提出了相应的节能措施。

关键词:焦化装置;能耗分析;节能措施延迟焦化装置是加工原油的重要装置之一,在焦化装置生产过程中,需要消耗大量的能源和资源。

本文主要针对某石化公司进行了焦化装置能耗分析,分析了焦化装置的能耗构成和原因,并相应的提出了节能措施。

一、焦化装置能耗基本构成传统的焦化装置所消耗的能耗比较大,对各种资源和能源的浪费也比较大,这在很大程度上对我国的经济发展造成了一定的影响。

焦化装置包括的能耗有很多种,其中燃料、蒸汽、水、电等是主要的能耗。

各种能耗的消耗比例也是不相同的,其中燃料能耗约占总能耗的56%以上,蒸汽能耗约占总能耗的30%以上,水电耗约占10%以上,这是主要的能耗结构。

因此,当前在焦化装置生产过程中,产生高能耗的因素主要包括这几个方面,因此应该重点降低燃料、蒸汽和水电耗的消耗程度,从而来降低整个焦化装置的能耗程度。

二、焦化装置能耗原因分析通过对该装置的运行周期进行测试发现,焦化装置生产过程中存在很多方面的问题和缺陷。

例如:设计上存在不合理性、装置仪表和设备存在问题等,由于各种问题的出现导致焦化装置的燃料、蒸汽、水、电等能耗较大,并超出预期值。

通过实际研究和观察分析得知,焦化装置的实际能耗值与设计能耗值相比,高出169.68MJ/t原油。

如下表焦化装置能耗实际值与设计能耗值对比分析结果。

表1焦化装置实际能耗值与设计能耗值对比分析MJ/t 原油项目新水输入3.5MPa蒸汽输入1.0MPa蒸汽输出1.0MPa蒸汽输出0.3MPa蒸汽燃料综合能耗设计能耗值0.83378.40421.36-494.760.001175.981798.02实际能耗值1.28540.56673.28-459.91-95.751099.121976.70通过上表明显的看出,实际能耗值比设计能耗值要高,焦化装置能耗比较高的原因包括以下几个方面。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化装置是一种石油加工装置,用于将重质石油馏分进行加热和裂化,以生产出轻质石油产品。

由于此装置需要大量的热能供应,其能耗较高。

为了降低能耗,提高装置的能效,需要采取一系列的节能措施。

本文将对延迟焦化装置的节能降耗进行浅析,并提供一些实践经验。

优化供热系统是降低能耗的重要措施之一。

延迟焦化装置需要大量的热能,传统的供热系统通常采用蒸汽加热的方式,但蒸汽输送的过程中存在一定的能量损失。

可以考虑采用更高效的供热方式,如高温热媒加热。

这种方式可以提高热能的利用率,降低能耗。

优化能量回收利用是节能的关键。

在延迟焦化过程中,会产生大量的废热,这些废热通常是被排放掉的,造成能源的浪费。

可以考虑采用废热回收技术,将废热用于供热或发电。

这样不仅可以减少能源的消耗,还可以提高装置的能效。

优化设备操作和维护也是节能降耗的重要手段。

合理调整操作参数,减少能耗高峰时段的产量,可以降低装置的能耗。

定期检查设备的运行状况,及时清理和更换设备,可以保持设备的高效运行,减少能耗。

在实践中,可以结合以上措施进行节能降耗的改造。

实施这些措施需要全面的技术支持和经济投入。

需要对现有的延迟焦化装置进行能量分析和评估,了解装置的能耗情况和潜在的节能空间。

然后,根据具体情况确定采取的节能措施和改造方案。

实施改造措施,并进行监测和评估,不断改进和优化。

延迟焦化装置的节能降耗是一个复杂的工程,需要多方面的努力和实践经验。

通过优化供热系统、优化能量回收利用、优化设备操作和维护等措施,可以有效降低装置的能耗,提高能效。

在实践中,需要注意技术可行性和经济可行性,全面考虑各种因素,才能实现可持续的节能降耗效果。

延迟焦化装置的能耗分析和节能措施

延迟焦化装置的能耗分析和节能措施郑宗孝 姜伟(齐鲁分公司胜利炼油厂延迟焦化车间,山东淄博 255434)摘要 通过对1.40 Mt/a 延迟焦化装置的能耗构成进行深入、全面地分析,找到了影响装置能耗的主要因素,并通过采取有效措施,降低了装置能耗,取得了良好的经济效益。

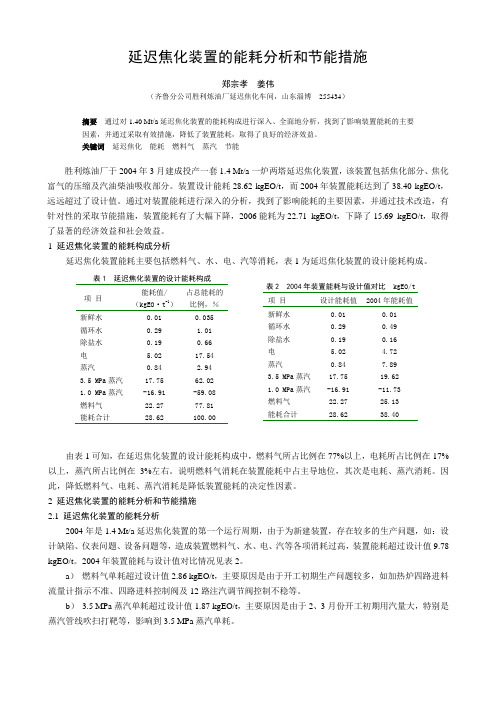

关键词 延迟焦化 能耗 燃料气 蒸汽 节能胜利炼油厂于2004年3月建成投产一套1.4 Mt/a 一炉两塔延迟焦化装置,该装置包括焦化部分、焦化富气的压缩及汽油柴油吸收部分。

装置设计能耗28.62 kgEO/t ,而2004年装置能耗达到了38.40 kgEO/t ,远远超过了设计值。

通过对装置能耗进行深入的分析,找到了影响能耗的主要因素,并通过技术改造,有针对性的采取节能措施,装置能耗有了大幅下降,2006能耗为22.71 kgEO/t ,下降了15.69 kgEO/t ,取得了显著的经济效益和社会效益。

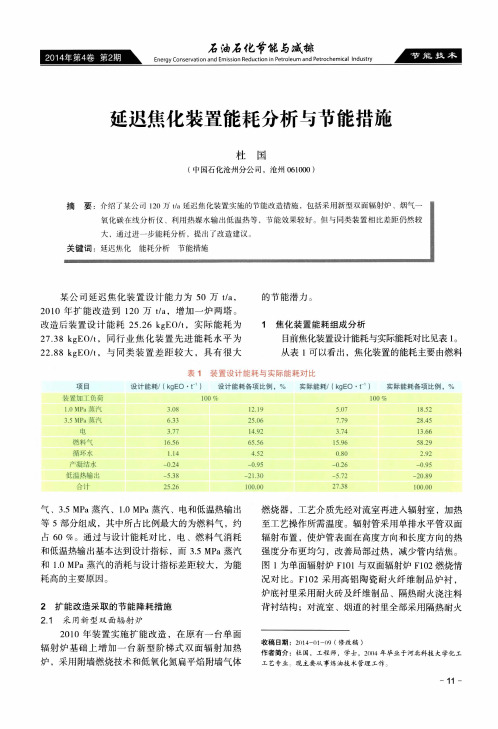

1 延迟焦化装置的能耗构成分析延迟焦化装置能耗主要包括燃料气、水、电、汽等消耗,表1为延迟焦化装置的设计能耗构成。

由表1可知,在延迟焦化装置的设计能耗构成中,燃料气所占比例在77%以上,电耗所占比例在17%以上,蒸汽所占比例在3%左右。

说明燃料气消耗在装置能耗中占主导地位,其次是电耗、蒸汽消耗。

因此,降低燃料气、电耗、蒸汽消耗是降低装置能耗的决定性因素。

2 延迟焦化装置的能耗分析和节能措施 2.1 延迟焦化装置的能耗分析2004年是1.4 Mt/a 延迟焦化装置的第一个运行周期,由于为新建装置,存在较多的生产问题,如:设计缺陷、仪表问题、设备问题等,造成装置燃料气、水、电、汽等各项消耗过高,装置能耗超过设计值9.78 kgEO/t 。

2004年装置能耗与设计值对比情况见表2。

a ) 燃料气单耗超过设计值2.86 kgEO/t ,主要原因是由于开工初期生产问题较多,如加热炉四路进料流量计指示不准、四路进料控制阀及12路注汽调节阀控制不稳等。

延迟焦化装置的能耗分析及节能优化实践

1前言延迟焦化是目前最重要的重质油加工技术之一。

随着其迅速发展以及节能降耗日益受到重视,对延迟焦化装置进行能耗分析并采取有效的节能降耗措施非常必要[1~3]。

中国海油惠州炼油分公司420×104t/a 延迟焦化装置(以下简称惠炼焦化)采用美国Foster Wheeler 公司工艺包,于2009年4月建成投产。

该装置采用“两炉四塔”的工艺路线,由焦化、吸收稳定和公用工程3部分组成;设计生焦时间为18h ;设计循环比为0.3,并适应在0.2~0.4之间操作;以减压渣油为原料,产品为干气、液态烃、汽油、柴油、蜡油及石油焦;设计能耗(含稳定系统)为39.03kg 标油/t 原料。

2009年以来的装置能耗数据见表1。

从表1可以看出,装置综合能耗比设计能耗低约3kg 标油/t 原料。

装置能耗的降低,得益于工艺优化与节能措施的落实。

2装置主要工艺优化措施2.1降低蒸汽消耗2.1.1停用解吸塔上重沸器惠炼焦化解吸塔重沸器设计为双重沸器,下重沸器由柴油回流进行加热,上重沸器由3.5MPa 蒸汽进行加热;设计解吸塔底温度为172℃,3.5MPa 蒸汽耗量为16.48t/h 。

经过摸索,目前已将解吸塔上重沸器完全停掉,将解吸塔底的温度控制从170℃降到了目前的155℃,减少了塔底的加热负荷,同时对产品质量的控制没有任何影响;节省3.5MPa 蒸汽15t/h 左右,降低能耗约2.64kg 标油/t 原料。

2.1.2停用柴油汽提塔的汽提蒸汽由于焦化汽、柴油混合出装置去加氢精制装置,柴油汽提塔控制柴油闪点意义不大,汽提蒸汽可以取消。

通过停用柴油汽提塔汽提蒸汽,可节约1.0MPa 蒸汽3t/h ,降低能耗约0.45kg 标油/t 原料,同时可减少装置污水产量。

2.1.3提高蜡油回流蒸汽发生器的发汽量蜡油回流,经与原料渣油换热,发生1.0MPa 蒸汽,作为稳定塔底重沸器热源后返回分馏塔。

通过延迟焦化装置的能耗分析及节能优化实践龚朝兵,周雨泽,宋金宝,王金刚(中海石油炼化有限责任公司惠州炼油分公司,广东惠州516086)摘要中国海油惠州炼油分公司420×104t/a 延迟焦化装置通过停用解吸塔上重沸器3.5MPa 蒸汽、停用柴油汽提塔1.0MPa 汽提蒸汽、降低循环比、采用先进控制(APC)提高加热炉热效率、降低高压水泵和罐区减渣原料泵电耗、提高水的回用率、加大装置处理量等工艺优化措施,装置综合能耗比设计能耗39.03kg 标油/t 原料降低3kg 标油/t 原料。

延迟焦化装置的节能分析与优化策略

延迟焦化装置的节能分析与优化策略摘要:介绍了延迟焦化装置节能分析的方法,重点对焦化装置能耗现状、能耗结构和原因进行了分析,并从工艺改造、换热系统、设备维修等方面提出了相应的优化策略。

石油炼制过程中,常压渣油首先需要在加热炉内进行热裂化处理,以获取高质量的轻质油,然后通过蒸馏分离,使渣油的含油率降低至1%以下,从而获取合格的轻质油。

焦化过程是渣油在加热炉炉管内进行的,一般采用延迟焦化工艺进行加工。

延迟焦化装置是炼油化工企业重要的能耗设备,是炼油化工企业生产中重要的耗能环节,也是炼油化工企业能源消耗中最大的环节。

因此如何降低延迟焦化装置能耗效率、降低其能耗对炼油企业节能降耗具有十分重要的意义。

关键词:延迟焦化装置;能源消耗;节能措施引言延迟焦化装置用能构成的成分中,以燃料气、蒸汽、电能和水为主,为了减少这些资源的损耗,从而提升能量的利用率,达到节约和保护环境的目的,可以采用采用新型双面辐射炉、改进空气预热器、优化装置循环比、热媒水伴热改造、加装疏水器、优化冷焦水流程、减少焦炭塔冷焦大小吹汽量等方法,来减少装置的综合功耗。

一、延迟焦化装置能耗现状由于延迟焦化装置设计、施工、操作、管理等方面原因,工艺设计不够合理,换热面积达不到要求,换热器效率低,工艺过程中的能量损失较大,且能耗水平高,直接导致装置能耗高。

同时,由于受工艺条件的影响,换热系统运行效率低和设备故障率高,影响了装置的平稳生产。

根据有关统计数据显示:焦炉炉管在运行过程中每小时需要消耗20~80t燃气(约占总耗量的14%~18%);加热炉的热效率为60%~65%左右;燃气系统热损失占总热损失的20%~30%;机械设备的热损失占总热损失的15%~20%。

由此可以看出,焦炉炉管和加热炉都是主要能耗设备。

延迟焦化装置能量损失主要包括:加热炉、分馏塔、瓦斯系统、换热器等。

其中加热炉和瓦斯系统能耗较大。

同时由于工艺设计不合理,换热面积达不到要求,造成能耗高。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化是一种能源回收的重要装置,可以有效地降低能耗和节约燃料,对于推动工业发展具有重要意义。

本文将结合实践经验,对延迟焦化装置的节能降耗进行浅析。

延迟焦化装置采用先进的技术,可以将焦炭生产的废气进行回收利用,实现能源的再利用。

在焦化过程中,废气中包含大量的有价值的热能,通过合理的回收与利用,可以减少燃料的消耗,节约能源。

一方面,可以利用废气进行蒸汽发电,通过发电机的转换,将废气中的热能转化为电能,再利用电能供给焦化工序和其他电力设备,实现能源的循环利用。

可以将废气中的热能用于废气及其他燃烧工艺的预热,降低燃料的消耗量。

延迟焦化装置采用先进的燃烧技术,可以有效地降低燃烧温度,减少燃烧产生的废气排放。

通过合理控制燃烧温度,可以减少一些有害物质的生成和排放,降低环境污染。

延迟焦化装置还可以采用热循环系统,实现燃料的再循环利用,进一步减少燃料的消耗和废气的产生。

延迟焦化装置采用智能控制系统,能够对燃烧过程进行有效控制,提高工艺的稳定性和自动化水平。

通过对燃烧参数进行实时监测和调整,可以更好地控制焦化工艺的正常运行,减少能耗和降低设备的故障率。

智能控制系统还能够对工序进行优化,提高生产效率,减少能源的浪费。

我们在某焦化厂进行了延迟焦化装置的实践,取得了一定的效果。

通过实施延迟焦化装置,我们成功实现了燃料的节约和能源的回收利用。

与传统的焦化装置相比,能效提高了20%左右,燃料消耗降低了10%左右。

废气排放也明显降低,对环境的影响减小。

实践表明,延迟焦化装置在能源节约和降低排放方面具有显著的优势。

通过对延迟焦化装置的节能降耗进行浅析与实践,我们可以看到延迟焦化装置在工业生产中的重要作用。

延迟焦化装置可以通过废气的回收利用、燃烧温度的控制和智能化的管理,实现能源的节约和使用的高效化,对于提高工业发展的可持续性具有重要意义。

延迟焦化装置能耗分析及降耗探讨

延迟焦化装置能耗分析及降耗探讨延迟焦化装置是煤化工产业中常用的一种装置,它主要用于焦化煤的加热处理,促使煤中的挥发分析分解出来,从而得到焦炭、焦油和煤气等产品。

在延迟焦化过程中,能耗是一个非常重要的问题。

本文将对延迟焦化装置的能耗进行分析,并就如何降低能耗进行探讨。

一、延迟焦化装置能耗分析1. 燃料消耗延迟焦化装置在加热煤炭的过程中需要消耗大量的燃料。

燃料的类型包括煤炭、天然气、柴油等。

燃烧燃料产生的热量用于加热煤炭,使得煤中的挥发分解出来。

燃料消耗是延迟焦化装置主要的能耗来源之一。

2. 电力消耗延迟焦化装置中的一些设备,如电动机、风机、泵等都需要消耗电力。

这些设备的运行对于延迟焦化装置的正常运行至关重要,但同时也占据了一定的能耗。

3. 蒸汽消耗在延迟焦化过程中,有些装置需要使用蒸汽进行加热处理。

蒸汽是一种重要的能源源,其消耗也对整个延迟焦化装置的能耗有一定的影响。

二、降耗探讨1. 提高设备效率对于延迟焦化装置中的设备,可以通过技术手段进行改造和提升效率。

可以采用高效的电动机、风机等设备,以减少电力消耗;可以对加热炉进行技术改造,提高燃料利用率,减少燃料消耗;可以对蒸汽系统进行优化,减少蒸汽的消耗等。

2. 优化工艺流程通过对延迟焦化装置的工艺流程进行优化,可以降低能耗。

可以对热交换设备进行合理配置,提高热能利用率;可以采用先进的控制系统,对设备进行精细调控,降低能耗。

3. 节约能源在延迟焦化装置的生产过程中,可以采取一些节能措施,如加强能源管理,优化设备运行参数,增加热能回收等,来降低能耗。

4. 加强能耗监测通过加强对延迟焦化装置能耗的监测和分析,及时发现能耗异常,采取相应的措施进行调整,以降低能耗。

结语延迟焦化装置的能耗分析及降耗探讨是一个复杂的课题,需要综合考虑设备、工艺、能源等多方面因素。

通过优化设备、改进工艺、节约能源等措施,可以有效降低延迟焦化装置的能耗,提高其生产效率和经济效益。

希望随着技术的进步和管理水平的提高,延迟焦化装置能耗能够得到进一步的降低,在保证生产的前提下实现能源的节约和减排。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践随着工业化的加速发展,能源消耗和环境污染成为了人们关注的焦点问题。

在炼油、化工等行业中,延迟焦化装置是一种常见的设备,其主要作用是将重油或焦油转化为高附加值产品。

在使用过程中,延迟焦化装置通常会消耗大量的能源并产生较大的标量排放。

如何节能降耗已成为工程技术人员亟需解决的问题之一。

一、延迟焦化装置的能量消耗来源延迟焦化装置在运行过程中,主要能源消耗来源主要包括以下几个方面:1. 能源消耗:延迟焦化装置需要大量的能源供应,包括电力、燃料、蒸汽等,以驱动设备运转和进行生产反应。

2. 热损失:在高温高压条件下进行焦化反应,会产生大量的热量,如果不能有效地进行热能回收,就会造成能量的浪费。

3. 成分氧化:在焦化装置的操作过程中,由于高温氧化作用,部分可燃气体会被氧化成为二氧化碳、水蒸汽等产物,造成成分的能量损失。

4. 机械损耗:设备在运行过程中,会产生动力损耗和机械摩擦,从而导致额外的能量消耗。

延迟焦化装置的能量消耗主要来源于设备运转、热损失、氧化损耗和机械损耗等多个方面。

要想有效地降低其能耗,需要综合考虑这些方面,并进行相应的技术改进和设备优化。

为了降低延迟焦化装置的能耗,工程技术人员们进行了大量的实践探索和技术创新,主要集中在以下几个方面:1. 设备优化:通过改进设备结构和材料,提高设备的传热效率和机械性能,降低动力消耗和机械损耗。

2. 燃料替代:采用更加清洁高效的燃料,如天然气、混合燃料等,减少能源的消耗和排放。

3. 热能回收:利用余热余能回收技术,将热损失的能量进行有效回收利用,降低能源浪费。

4. 工艺优化:优化生产工艺流程,减少氧化损耗和设备停机时间,提高生产效率和产品质量。

5. 装置改造:对原有的设备进行技术改造和升级,提高设备的性能和使用寿命,降低维护成本和能耗。

通过上述措施的实施,许多企业已经取得了显著的节能降耗效果,为行业的可持续发展做出了积极的贡献。

当前,延迟焦化装置节能降耗已经成为一项重要的工作任务,在未来的发展中,预计将有以下几个趋势:1. 技术创新:随着科技的不断进步,新型的材料、设备和工艺将不断涌现,为延迟焦化装置的节能降耗提供更多的选择和可能。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化装置是一种在高温下对石油馏分进行加热裂解的设备,其主要功能是将石油馏分中的高分子化合物裂解为较低分子量的产品,同时产生焦炭作为副产物。

在焦化过程中,燃料的燃烧产生的热量可以部分被回收利用,提高能源利用效率。

在传统的焦化装置中,由于高温环境下的热量传导和辐射,以及石油馏分中的高分子量化合物导致的裂解反应速度较慢,需要额外提供燃料来提供热量,因此能源消耗较高。

而延迟焦化装置利用高温环境下的热量循环和较低分子量化合物的快速裂解特性,可以显著降低能源消耗。

延迟焦化装置的节能降耗主要通过以下几个方面实现:1. 热量回收利用:延迟焦化装置中,燃料的燃烧产生的热量可以通过多层或多级的热量交换器进行回收利用。

利用热量交换器,可以将燃料燃烧产生的热量转移到需要加热的石油馏分上,从而减少外部供热的能源消耗。

2. 裂解反应速度提高:延迟焦化装置通过控制加热温度和时间,使得石油馏分中的高分子量化合物在高温环境中快速裂解为较低分子量的产品。

这样可以提高裂解反应速度,减少反应时间,从而降低能源消耗。

3. 产品回收利用:延迟焦化装置中产生的焦炭作为副产物可以进行回收利用,例如作为燃料或者石油焦素的原料。

焦炭的回收利用可以减少燃料的消耗,进一步降低能源消耗。

延迟焦化装置的实践应用已经在石油化工行业得到广泛应用。

通过引入延迟焦化装置,可以显著降低石油焦化过程中的能源消耗,提高能源利用效率,同时减少对环境的影响。

延迟焦化装置在应用过程中也面临一些挑战,例如设备的安全性和稳定性问题,以及技术及经济的可行性等。

在实践中需要综合考虑各种因素,进行合理的设计和运行,以达到最佳的能源节约效果。

延迟焦化装置能耗分析及降耗探讨

延迟焦化装置能耗分析及降耗探讨

延迟焦化装置是一种用于生产石化产品的重要设备,但其能耗较高,如何降低能耗是当前研究的热点问题。

本文将对延迟焦化装置的能耗进行分析,并探讨降耗方法。

延迟焦化装置的能耗主要来自于加热和冷却两个过程。

在加热过程中,煤制焦炉需要大量的燃料和热源进行加热,从而使煤炭在高温下分解产生焦炭。

而在冷却过程中,需要大量的冷却介质进行冷却操作,从而使焦炭冷却至可操作温度。

为了降低能耗,可以从以下几个方面进行改进。

优化加热过程。

延迟焦化装置应采用高效能源设备,如采用高效率的燃烧器和换热器,提高能源利用率。

还可以考虑采用定向燃烧技术,将高温烟气直接用于焦炉加热,减少能耗。

改进冷却过程。

在冷却过程中,可以采用节能冷却介质,如采用循环水冷却代替传统水冷却,减少水的消耗。

可以采用换热器进行热能回收,将冷却介质的热能回收利用,减少能耗。

还可以考虑优化炉内操作。

可以通过优化炉内流程,减少能耗。

合理调节煤炭的投入浓度和炉内压力,减少不必要的能耗。

优化煤粉的粒度和含油率,提高煤炭的燃烧效率。

还可以考虑利用余热。

延迟焦化装置产生的烟气中含有大量的热能,可以通过余热回收设备将其回收利用。

可以采用烟气换热器将烟气中的热能回收,用于加热其他介质,如水和空气,从而实现能耗的降低。

延迟焦化装置的能耗分析及降耗探讨是一个复杂的问题,需要综合考虑加热、冷却和内部操作等多个方面的因素。

通过优化设备和工艺等方面的改进,可以有效降低能耗,提高能源利用效率。

延迟焦化装置能耗分析及降耗探讨

延迟焦化装置能耗分析及降耗探讨在石油化工行业中,延迟焦化装置一直是重要的生产设备之一。

然而,与之相伴随的问题就是其能耗较高,导致成本较大。

因此,对于延迟焦化装置的能耗进行分析并探讨降耗方法就显得尤为重要。

1.1 理论能耗延迟焦化装置的理论能耗主要由两部分组成:物质定点传热和物质过程热损失。

物质定点传热是指炉内的物料传热过程,主要是通过较强的对流方式将炉壁和炉顶的放热面与炉内物料进行热交换。

物质过程热损失是指炉内物质由于不可避免的散逸而带走的热量。

对于大型的延迟焦化装置来说,这一损失部分较大。

实际能耗是指延迟焦化装置在生产中实际耗费的能量,包括燃烧器热效率,换热器传热系数和热力系统调节精度等因素。

实际能耗与理论能耗的差异主要是由设备的设计、运行和维护等方面导致的。

2. 降低延迟焦化装置能耗的措施2.1 优化燃烧器结构延迟焦化装置中使用的燃烧器直接影响炉内温度和热效率的高低。

通过对燃烧器结构的优化和改进,可以提高燃烧器的热效率和燃烧效率。

同时,也可以减少燃烧器的排放量,降低对环境的污染。

2.2 加强换热器的清洗和冷却水处理换热器是延迟焦化装置中非常重要的传热设备,其传热效率和热损失直接影响延迟焦化装置的能耗。

通过加强对换热器的清洗和冷却水的处理,可以防止水垢和污垢的积聚,并维护换热器的传热效率。

同时,定期更换冷却水也可以减少换热器内沉积物和污垢的产生。

2.3 优化提纯过程为了提高焦炭质量和利润,延迟焦化装置通常会进行提纯过程,这一过程是延迟焦化装置能耗的另一个关键因素。

通过优化提纯过程,可以减少杂质和不良产品的产生,提高利润和货币价值。

2.4 加强能源管理加强能源管理是延迟焦化装置能耗降低的另一重要途径。

通过建立完善的能源管理体系和监测系统,可以及时发现能耗峰值和调整机制,以优化延迟焦化装置的能耗结构,达到效果最优化。

3. 结论在实际生产中,通过采取适当的措施,可以降低延迟焦化装置的能耗,提高设备的效率和经济效益。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践随着石油炼制工业国内外市场的日益扩大和竞争的日益激烈,节能降耗已经成为石化企业发展的重要课题。

而在石油炼制生产过程中,延迟焦化装置的节能降耗尤为重要。

本文将从焦化装置的基本工艺入手,探讨延迟焦化装置的节能降耗措施。

一、延迟焦化装置的基本工艺延迟焦化装置是一种高温加热的裂解反应,它是石油炼制过程中一种重要的技术手段,可以将油炼制成汽油、柴油等产品。

其基本工艺如下:原油进入换热器,通过换热器加热至适宜的温度,再进入裂化器。

在裂化器中,将高分子链状烃裂解为低分子链状烃,同时产生含有碳原子,成分较为复杂的重油。

这些重油在加热过程中有部分进入焦嘴,经过短暂的燃烧后就变成炭黑。

这些炭黑可以再次用于生产。

1. 优化操作方式优化操作方式是最基本的节能降耗措施。

因为设备的优化操作可以减少生产过程中的能源损耗,提高设备效率。

在延迟焦化装置中,优化操作方式不但可以提高设备的效率,而且可以降低煤气压力、减少煤气泄漏,从而更好地控制温度和能源消耗。

2. 废气回收利用废气回收利用是对延迟焦化装置进行节能降耗的重要措施。

废气中含:CO、H2、烃类等物质。

废气中的热量可以用来回收利用,加热更多的原油入口,提高整个系统的热效率。

3. 安装蓄热器在延迟焦化装置中,蓄热器可以减少能量浪费,提高热效率,从而降低能源消耗。

可将蓄热器与换热器结合使用:当原油经过蓄热器后再进入换热器,就可以大大提高系统的热效率。

4. 改进燃烧器结构延迟焦化装置中,燃烧器中的炭黑能够反复使用,可以将炭黑重新加入燃气中,再次燃烧,从而提高燃烧的效率,降低能源的消耗。

我国江苏昆山市一家炼油厂,在延迟焦化装置节能降耗方面做了大量探索与实践。

该厂采用了道格拉斯新型的废气液相成型技术,将油品加热至适宜温度后进入裂解器,经过裂解后,通过尾气烘干方法对废气进行处理,利用废气回收利用,增加热效率,降低排放。

该炼油厂还采用了蓄热器、优化操作等多种措施,提高设备效率,降低运行成本,同时将炭黑回收和再生,减少投入,提高效率。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践发布时间:2021-05-07T10:48:32.560Z 来源:《科学与技术》2021年29卷第3期作者:杨斌[导读] 现阶段,在重质油加工过程中,杨斌中国石化有限公司天津分公司联合八车间天津市 300270摘要:现阶段,在重质油加工过程中,对延迟焦化工艺的应用比较普遍。

而当前对生态环境保护工作越来越关注,为了能够提高延迟焦化装置的节能降耗水平,需要加强延迟焦化装置能耗原因分析工作,并利用有效的节能降耗策略,降低延迟焦化装置的能源消耗量。

关键词:延迟焦化装置;节能降耗;应用措施一、延迟焦化装置能耗原因在延迟焦化装置运行过程中,其能耗较高的主要原因包括以下几个:第一,装置生产的负荷相对较低。

对延迟焦化装置的具体运行情况进行调查,可以发现在延迟焦化装置运行过程中,尽可能确保装置运行负荷、原料材质以及操作条件等与实际装置的设计条件相符合,能够在最大程度上降低延迟焦化装置的能耗。

但是在实际运行过程中很多企业因为装置规模、原料材质、产品分布等环节存在较大变化,导致延迟焦化装置的实际运行能耗远远高于设计。

这主要是因为装置生产的负荷相对较低,会导致装置能耗增加。

第二,加热炉的效率比较低。

在延迟焦化装置运行过程中,加热炉的热效率比设计值更低,会导致加热炉的换热效率相对较差,从而使排烟温度不断增加。

在这种情况下,加热炉的效率会进一步下降,导致燃料消耗速度加快。

第三,延迟焦化装置的蒸汽消耗相对较高。

在1.0MPa到3.5MPa条件下,对延迟焦化装置的蒸汽量进行分析可以发现在这一运行环境中,延迟焦化炉与设计的蒸汽量相比最少下降18%左右,最多下降33.4%左右。

但是在实际运行时,其压力环境更大,这意味着在实际生产过程中,其蒸汽量消耗比设计值更大。

第四,电能消耗水平高。

延迟焦化装置在运行过程中需要使用大功率设备,很多设备会处于超负荷运行的状态,这就导致实际的电负荷相对较高。

还有一些转动设备在运行过程中管理工作不到位,导致设备耗电量会不断增加,整套装置中变频设备的使用率相对较低,也会导致电能消耗相对较高。

延迟焦化装置节能降耗的措施

延迟焦化装置节能降耗的措施我在这延迟焦化装置的工作岗位上好些年了,就想着咋能节能降耗呢?这可不是个小事儿,就像家里过日子,能省一点是一点啊。

我每天一到这装置跟前儿,就瞅着那些个大设备,心里就琢磨。

你看啊,这加热炉,就像个大胃王似的,整天嗷嗷地吞燃料。

我就想啊,能不能让它少吃点儿,还能把活儿干好。

我就跟我们那技术主管老王说:“老王啊,你看这加热炉,就不能给它减减肥?”老王戴着个眼镜,镜片后面那小眼睛一眯缝,说:“你当这是你家养的小猪仔儿呢,说减肥就减肥。

”我一听就来气了,“我说老王,你咋就不动动脑子呢?咱就不能优化优化燃烧的那些个参数啥的?”然后我们就真开始研究这事儿了。

我天天在那加热炉周围转,看火焰的颜色,有时候那火焰红得像火狐狸的尾巴似的,我就知道这燃烧肯定不咋地。

我就拿着个小本子,记啊记的,什么空气进量啊,燃料的品质啊。

这时候旁边操作的小李子就凑过来了,这小李子脸上总是油乎乎的,跟个小花猫似的。

他说:“刘哥,你这天天记这些有啥用啊?”我白了他一眼,“你懂个啥,这都是节能降耗的关键。

”再说说这装置的散热问题。

我每次摸那些个管道啊,有些地方热得像刚出锅的馒头似的,这热量就这么白白散出去了,多浪费啊。

我就寻思着给它们穿个“小棉袄”,就是那种保温材料。

我就去找领导,领导是个大胖子,坐在那大办公桌后面,我进去的时候,他正喝着茶呢。

我就说:“领导啊,咱得给那些管道包上保温材料啊,这热量散出去太可惜了。

”领导放下茶杯,看了我一眼说:“这得花多少钱啊?”我赶紧说:“领导,这是个长远的事儿啊,虽然一开始得花点钱,但是时间长了,那节能的钱可海了去了。

”领导皱着眉头想了想,最后点了点头。

还有这装置里的那些个泵啊,整天嗡嗡嗡的,就像一群大蚊子似的。

我就觉得它们有些时候就跟没睡醒似的,干活儿没个效率。

我就跟维修的老张说:“老张啊,你看这些泵,是不是能调调啊,让它们干活儿麻利点儿,也能省点儿电啊。

”老张那脸上全是皱纹,像老树皮似的,他挠挠头说:“这可得好好研究研究。

延迟焦化装置的能耗分析及节能措施

存 在漏 风 问题 ,使 炉 内漏 风量 过多 ,导 致加 热 炉过

电 、 蒸 汽 、循 环 水 和 软 化 水 组 成 , 装 置 能 耗 中 主 要 是 燃 料 气 的 消耗 , 占 7 . 。 为 降 低 能 耗 , 6% 3 8

近 年来 对延 迟 焦化 装 置采取 了相 应 的节 能措 施 , 包括 降低循 环 比 、提 高分 馏塔 底 温度 、加 热 炉 外表 面喷涂 ,以 降低燃 料 气 消耗 ; 蒸汽 伴热 线 改造 ,降低 焦炭 塔 大、小 吹 汽量 ,以 降低 蒸 汽消

2 0 年 的基础 上通 过 降低循 环 比 ,有 效地 降低 了燃 08

第 一 作 者 简 介 : 杨 忠 友 ,1 9 年 毕业 于 兰 州 石 油 学 校 ,工 程 师 ,从 92

料 气 消 耗 ,燃 料 气 单 耗 下 降 18 g ,按 设 计 加工 .7k/ t 能 力 10x1 / 计算 ,每年 可 节 约燃 料 气 22 4t 2 0 t a 4 ,

装 置 2 0 年 和 2 0 年 燃 料 气 消 耗 对 比 见 表 2 08 09 。

事 炼 油 生 产 与 管 理 工 作 , E mal y“ z0g0 @p t】hn.o - i agh“ yu erc ia n. : ( c e ,地 址 :甘 肃 省 兰卅I 西 固 区 兰 州 石 化 公 司 炼 油 厂 生 产 技 术 科 , n 市

耗 ; 冷 焦 污 水 处 理 回 用 、 乏 汽 冷 凝 水 回 用 、 蒸 汽 冷 凝 水 回 用 , 以 降 低 水 消 耗 ; 减 少 高 压 水 泵 运

行 时 间 、优化 空冷 器操 作 ,以 降低 电耗 等 。这 些措 施 实施 后 ,装 置 能耗 从 10 9M / 下 降至 8 . J t 3

焦化装置节能降耗措施

焦化装置节能降耗措施摘要:延迟焦化装置在炼化厂中一直是加工重质油的重要设备。

随着原油的重质化和劣质化,为满足产品的轻质化和清洁化需求,减少装置能量的消耗、合理利用资源,文章从实际出发,介绍了几种有效的节能降耗方法。

关键词:焦化;节能;降耗;消泡剂1焦炭塔消泡剂灵活注入操作分析背景:在延迟焦化装置实际生产中,由于原料性质、操作条件等多因素影响,渣油在焦炭塔内进行裂解反应产生的泡沫层高度会有很大的差别。

为了充分利用焦炭塔有限容积,降低三剂费用,可以降低泡沫层的高度确保装置安全平稳生产,取消原来焦炭塔24h均注入消泡剂,改为根据生产的实际情况灵活注入的方法。

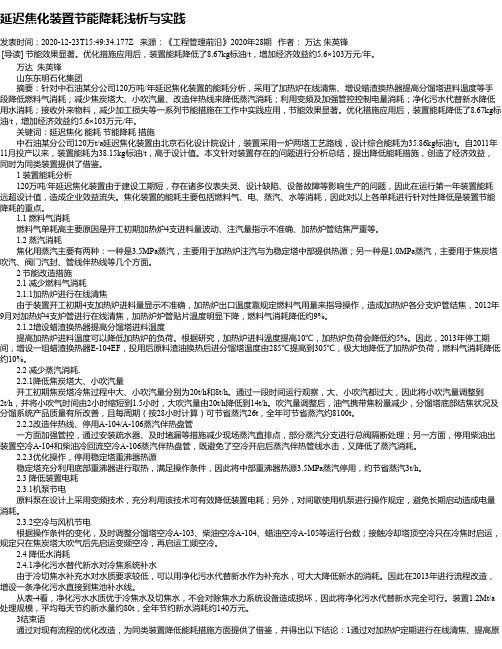

原因分析:为了测量焦炭塔内泡沫层和焦层的高度,大多数延迟焦化装置都在焦炭塔的外侧安装几点中子料位计。

某延迟焦化装置的中子料位计安装位置是从底往上分别是15m、20m和25m,如图1所示。

该装置设计的焦炭塔生焦安全高度不大于24m。

正常生产时,焦炭塔内的安全空高大约是5~6m,过高的泡沫层或生焦高度都很容易引起焦炭塔冲塔。

中子料位计显示数值的变化对应焦炭塔内泡沫层、焦层高度的变化。

中子料位计显示出来的数值与表示的意义见表1。

延迟焦化发生的化学反应主要是热裂解反应,生产的汽油柴油含烯烃较多,安定性很差,必须经过后续加氢工艺处理方能合格。

但焦化装置所使用的消泡剂中的硅元素会造成加氢装置的催化剂发生中毒失去活性,影响催化剂的使用寿命。

同时焦炭塔内热裂解产生的油气温度都在430℃以上,注入焦炭塔内的消泡剂需要一定量的硅元素才能起到消泡效果。

在实际中,低硅甚至无硅的消泡剂就没有起一定的消泡效果,只有硅含量较高消泡效果才会好。

这样就形成了加氢装置不能有硅而焦化装置必须使用硅的矛盾。

实施措施:当焦炭塔的泡沫层上升到一定高度后再注入消泡剂。

因为在焦炭塔的生焦初期,塔内泡沫层高度较低,对安全生产影响不大,这时可以不用注入消泡剂;当第三点中子料位计显示为10%时,说明此时焦炭塔内的泡沫层高度已经上升到了25m处,这时就必须往焦炭塔内注入消泡剂,以降低塔内泡沫层的高度,避免油气携带焦粉到分馏塔影响装置的安全平稳生产。

延迟焦化装置能耗分析与节能措施

蒸汽;分馏塔和吸收稳定 系统低温热没有有效利 用,而采用循环水空冷冷却。

装置改造后:1) 分馏塔中段系统与原料换热 后引入解析塔重沸器,蜡油系统与原料换热后引入 稳定塔重沸器;2) 回收分馏塔顶、顶循系统等80℃ 以上低温热,通过热媒水 输出装置。以“温度对

口,梯 级利用”为原 则,串并联 交叉使用低温 热, 热媒水换热网络见图3 。

12 一

表2( :¨分析

序号

名称

…一”川’

:

、,1、…蠢_I_l h

4

㈨1I ,孜,}√÷

5

m&/( 时一I J 。l

实施 前

实施 后

0

1 00

2.2

0.8

74

39

92

92. 7

O.2

竺竺:兰兰!!兰兰三!!!二竺三!!!!竺)lI嗣盈I蚕商盈譬蟹盐

2.3优化换热网络 装置改造前:吸收稳定重沸器热源为3.5 MPa

行定点测量,由于烟气偏流和混合不均等原因,使 得这 种测量不 能充分反 映整个 加热炉的 燃烧情况 , 另外氧化锆对氧含量变化的反应很慢,无法满足控 制系统对燃烧波动的及时响应。为此装置增上了

c 0在线分析仪,通过对C0的控制来直接控制燃烧 的效果,实现燃料和空气的最佳配比,降低燃烧过 程中和烟气中的氧含量,减少过剩空气,提高加热 炉的热效率,节约炉的操作更 加安全和平稳。图2为CO/O,/N0,燃烧关系。

延迟焦化装置能耗分析及降耗探讨

延迟焦化装置能耗分析及降耗探讨延迟焦化装置是炼油行业中常用的一种重要设备,它主要用于将重质油分解成轻质产品。

延迟焦化装置的能耗问题一直是业内关注的焦点之一。

随着节能减排理念的深入,如何降低延迟焦化装置的能耗,已成为炼油企业和技术研发机构亟待解决的问题之一。

一、延迟焦化装置的能耗来源及分析延迟焦化装置的能耗主要来自以下几个方面:1. 热能消耗:延迟焦化装置需要大量的热能来提供裂解反应所需的高温。

这些热能主要来自炼油厂的余热锅炉和其他热源,其中包括燃气、燃油、天然气等。

2. 电能消耗:延迟焦化装置的运行需要消耗大量的电能,包括供电设备、控制系统、电动机等的供电消耗。

3. 气体消耗:延迟焦化装置中的空气、氢气、氮气等气体的消耗也是不可忽视的一部分能耗。

延迟焦化装置的能耗主要集中在热能消耗、电能消耗和气体消耗三个方面。

在降低延迟焦化装置的能耗中,需要重点关注这三个方面的消耗情况,寻找降耗措施和技术创新。

二、降低延迟焦化装置能耗的探讨1. 提高能源利用效率为了减少热能消耗,可以采取以下措施:(1)优化余热锅炉系统,提高余热能源的回收利用效率;(2)加强设备绝热保温,减少能量散失;(3)采用高效能热交换器,在换热过程中减少热能损失;(4)优化燃烧系统,提高燃料的燃烧效率。

2. 优化电能消耗为了降低电能消耗,可以采取以下措施:(1)优化设备的设计和运行参数,减少电动机的负荷;(2)采用高效节能的电气设备,降低设备的能耗;(3)改进控制系统,实现智能化控制,降低电能的浪费。

3. 管理气体消耗为了减少气体消耗,可以采取以下措施:(1)优化气体利用系统,提高气体利用率;(2)改进气体供给设备,减少气体的泄漏;(3)加强气体使用的管理,减少不必要的气体消耗。

以上措施是在降低延迟焦化装置能耗中的一些常见方法,通过不断的技术创新和管理优化,可以进一步降低延迟焦化装置的能耗,实现炼油厂的节能减排目标。

三、延迟焦化装置能耗降低的经济效益延迟焦化装置能耗降低不仅可以节约能源,降低生产成本,而且还能带来一系列的经济效益。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践发表时间:2020-12-23T15:49:34.177Z 来源:《工程管理前沿》2020年28期作者:万达朱英锋[导读] 节能效果显著。

优化措施应用后,装置能耗降低了8.67kg标油/t,增加经济效益约5.6×103万元/年。

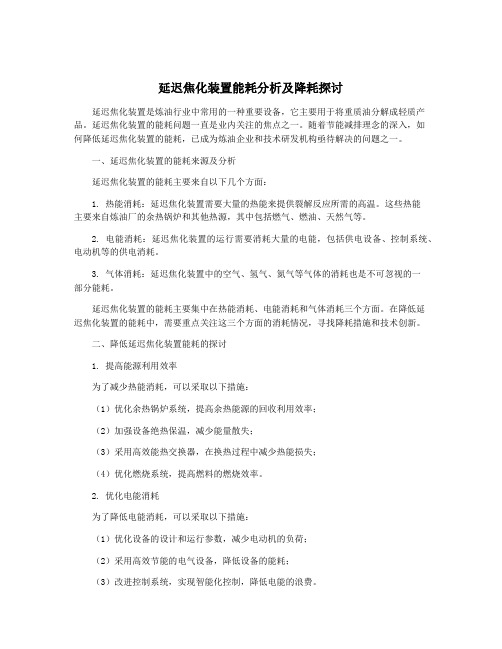

万达朱英锋山东东明石化集团摘要:针对中石油某分公司120万吨/年延迟焦化装置的能耗分析,采用了加热炉在线清焦、增设蜡渣换热器提高分馏塔进料温度等手段降低燃料气消耗;减少焦炭塔大、小吹汽量、改造伴热线来降低蒸汽消耗;利用变频及加强管控控制电量消耗;净化污水代替新水降低用水消耗;接收外来物料,减少加工损失等一系列节能措施在工作中实践应用,节能效果显著。

优化措施应用后,装置能耗降低了8.67kg标油/t,增加经济效益约5.6×103万元/年。

关键词:延迟焦化能耗节能降耗措施中石油某分公司120万t/a延迟焦化装置由北京石化设计院设计,装置采用一炉两塔工艺路线,设计综合能耗为35.86kg标油/t。

自2011年11月投产以来,装置能耗为38.15kg标油/t,高于设计值。

本文针对装置存在的问题进行分析总结,提出降低能耗措施,创造了经济效益,同时为同类装置提供了借鉴。

1 装置能耗分析120万吨/年延迟焦化装置由于建设工期短,存在诸多仪表失灵、设计缺陷、设备故障等影响生产的问题,因此在运行第一年装置能耗远超设计值,造成企业效益流失。

焦化装置的能耗主要包括燃料气、电、蒸汽、水等消耗,因此对以上各单耗进行针对性降低是装置节能降耗的重点。

1.1 燃料气消耗燃料气单耗高主要原因是开工初期加热炉4支进料量波动、注汽量指示不准确、加热炉管结焦严重等。

1.2 蒸汽消耗焦化用蒸汽主要有两种:一种是3.5MPa蒸汽,主要用于加热炉注汽与为稳定塔中部提供热源;另一种是1.0MPa蒸汽,主要用于焦炭塔吹汽、阀门汽封、管线伴热线等几个方面。

2 节能改造措施2.1 减少燃料气消耗2.1.1加热炉进行在线清焦由于装置开工初期4支加热炉进料量显示不准确,加热炉出口温度靠规定燃料气用量来指导操作,造成加热炉各分支炉管结焦,2012年9月对加热炉4支炉管进行在线清焦,加热炉炉管贴片温度明显下降,燃料气消耗降低约9%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置是炼油装置中的重要设备,用于将石油馏分加热至焦化温度并经过延迟时间后,压制成焦炭和馏分油。

在炼油生产中,焦化装置的运行对能源消耗和产品质量有着重要的影响。

为了提高能源利用效率和降低生产成本,延迟焦化装置的节能降耗问题备受关注。

1. 提高装置热效率

延迟焦化装置的一个重要节能措施是提高炉热效率。

可以通过优化燃烧系统、采用高效节能燃烧器和加热面积,并进行设备热工调优,提高炉内热量利用率,减少能源消耗。

2. 合理利用余热

在延迟焦化装置的生产过程中,会产生大量的余热,合理利用这些余热能够有效降低能源消耗。

可以通过余热锅炉将余热转化为蒸汽或热水,并用于厂区供热和生产用水,从而实现能源的再生利用。

3. 优化操作管理

合理的操作管理也是节能降耗的关键。

加强设备运行监控和定期设备检修,及时发现和排除设备运行中的故障和不良现象,降低设备能耗。

4. 技术改造升级

不断进行技术改造和装备升级,采用先进的焦化工艺技术和设备,对原有设备进行优化改造,可以提高生产效率,减少能源消耗,降低生产成本。

二、实践案例分析

在某炼油企业的延迟焦化装置节能降耗实践中,采取了一系列的措施,取得了一定的效果。

该企业首先对焦化装置进行了热力系统设计优化,并对设备进行了节能改造和技术升级。

采用了先进的节能燃烧器和余热回收装置,通过余热锅炉将余热转化为热水循环使用,有效降低了能源消耗。

对操作管理进行了严格监控和管理,设立了专门的节能降耗管理团队,加强了设备运行监控和维护,通过设备运行数据分析和设备巡检,及时发现并处理了一些潜在的能耗问题,提高了设备运行效率。

通过实施以上一系列节能降耗措施,该企业延迟焦化装置的能耗明显降低,生产效率得到了提高,有效的降低了生产成本,取得了良好的经济效益。

三、结语

延迟焦化装置的节能降耗是炼油企业在提高生产效率、降低生产成本方面的重要任务。

通过合理利用余热、设备技术改造升级、优化操作管理等一系列措施,可以有效降低能源

消耗,提高生产效率,实现经济效益和环保效益的双赢。

在未来的发展中,炼油企业应该

进一步加大节能降耗的投入力度,推动相关技术的进一步创新和发展,不断加强能源管理,实现可持续发展。

延迟焦化装置的节能降耗问题是一个复杂而又具有挑战性的任务,但只

要企业不断探索和实践,采取正确的节能降耗措施,相信一定能够取得更好的效果。