延迟焦化加热炉除焦剂研究及应用

新型RS-20082延迟焦化清焦剂的研制与工业应用

第7 期

S I N E E H O O YIF R A I N CE C &T C N L G O M TO N

0科教前沿 0

科技信息

新型 R - 0 8 延迟焦化清焦剂的 S 202 研制与工业应用

(. 1兰州石 化公 司研 究 院 甘肃 任世 科 米 高 学 2 骆重 阳 兰 州 7 0 6 ;. 石化公 司 安全环 保处 3 0 0 2兰州 甘肃 兰州 7 06 ) 3 0 0

题

焦剂的分散功能和防止缩 聚功能 . 利用该药剂所提供 的某些 基团来破 坏芳烃类分子的缩聚 . 防止 自由基 的聚合 , 促进烷烃 和芳 烃 、 胶质侧链 的裂化反应 . 达到抑制结 焦的 目的。 R 一 0 8 清焦剂 的性能特点 :该药剂 的主要特 点是对原料油 中 S202 的不溶 性悬浮物起分散作用 . 阻止其凝聚及 沉淀 . 已形成的细小 污 使 垢 物不 至于聚集成大 团块而堵塞管束 , 对成垢聚合反应形成惰性分 子 阻止聚合反应 . 因此 R 一0 8 清 焦剂具有阻聚 、 S202 抗氧 、 分散等 多方 面 的作用

【 yw rsC k g np ensCk en g gn; oe l n g a Ke od]oi i l e; oe l i etCk e i t no pi can a c 围内原油重质化 、 劣质化趋势 的 日益加剧 . 延迟焦 化 装 置作为一种适应性 强、 投资少 的渣 油加工工 艺 . 越来越得 到炼 油行 业的青睐[ 延迟焦化 是一种热 裂化石油二次加工技术 . 1 】 其主要 目的是 将高残碳 的残油转化为轻质油 , 而提高轻 质油的收率和脱碳效率 . 从 是 目前渣油深度加工的主要方法之一。延 迟焦化可以处理多种原料 . 如原油 、 常压重油 、 减压渣油 、 沥青等硫含量较高的原料油 以及残炭值 高达 5 %的残渣原料 ; 芳香烃含量很 高 、 0 以及 难裂化 的催化裂化澄清 油 和裂 解渣油等 原 料油中 的胶质 和沥青质等重质组 份在生产过程 中. 往发生缩合反应形 成相对分子质量更 大的焦质组份 . 往 焦质沉积 在换热设备 的管柬表面会对设备 的运行产生不 良影响 例如 . 兰州石 化公 司炼 油厂延迟焦化装置换热器管束 的结焦情况 比较严重 . 管束结 焦造成管路堵塞 。 导致物料传输 困难 ; 并使得换热器 的传热效果变差 , 增加 了燃 料消耗 : 而造成换热系统运行效率下降 。 从 甚至有时 。 换热器 管束被焦质 、 质完全堵死而无法执行正常 的工艺操作 。这严重影 沥青 响了延迟 焦化装置 的“ 、 、 、 、 生产【 安 稳 长 满 优” l ' 目 . 前 国内普遍使用 的延迟焦化清焦剂种类较多目 但是 这些清焦 . 剂在兰州石化公 司延 迟焦化装 置的使用效果并不十分理想 . 不能完全 满足装 置换 热系统的需要 。 因此 , 根据该装置换热系统的结焦情况 . 需 要研发一种新 型高 效的清焦剂来 解决换热设备 管束结焦 、结垢 的问

延迟焦化加热炉炉管结焦原因分析及对策

延迟焦化加热炉炉管结焦原因分析及对策摘要:焦化装置经常出现结焦的现象是很难避免的,因为在管内存有高粘度、高残炭的流动介质油渣,焦化装置也是因为焦化加热炉辐射室炉管结焦而不能安稳生产。

现在有一种方法可以满足生产需求,就是安置一些热电偶温度监控在焦化加热炉的炉膛、炉管出入口及部分炉管外表面等地方,但这仍不能准确了解炉管内的结焦状况。

现在我们不能满足于对新设计的焦化加热炉在线烧焦技术的小成就,而应把注意力转移到怎样延缓加热炉炉管结焦,怎样延长装置的运行周期等问题上。

关键词:延迟焦化加热炉炉管结焦原因分析及对策前言:新型混配陶瓷纤维烧嘴砖的使用性能与传统的重质高铝烧嘴砖相比较,具有体积密度小、安装方便、热稳定性好、使用寿命长等显著特点,是一种具有实际推广价值的新型轻质耐火材料。

它解决了一段转化炉因顶部烧嘴砖脱落而引起炉子损坏、被迫停车抢修的设备隐患,为甲醇装置生产达标和实现安、稳、长、满、优运行提供了保障。

一、炉管结焦机理渣油是胶体分散体系,其中沥青质构成分散相胶束的核心,胶质、芳烃以及饱和分构成分散介质。

胶质、沥青质分子的基本结构是以多个芳香环组成的稠合芳香环系为核心,周围连接若干个环烷环,芳香环和环烷环上都有若干个长度不一的烷基侧链,分子中还杂有各种含硫、氮、氧基团及络合的镍、钒、铁等金属,而胶质、沥青质是由若干个单元薄片重叠组成。

薄片间依靠分子间作用力形成一个半有序的类石墨晶胞结构,这一胶体体系具有的稳定性是依靠构成胶体体系的各个组分的相互作用力而达到的。

这种作用力有构成这个体系各个组分的偶极矩力、电荷转移和氢键的作用,一旦这些作用力由于外界条件改变而发生变化,肢体体系的稳定性就会被打破,相态发生分离,出现“第二液相”。

在渣油合生焦反应中,沥青质是主要的生焦前身物。

渣油具有良好的安定性,体系温度低、芳烃和胶质浓度越高,则体系越稳定;而体系温度高、沥青质和饱和烃含量越高,体系就越不稳定。

当体系的温度达到某一值后,胶质的溶解能力降低,使渣油的胶体体系受到破坏。

延迟焦化密闭除焦技术发展现状及展望

延迟焦化密闭除焦技术发展现状及展望摘要:在石油化工领域,延迟焦化装置是炼厂主要的重油生产设备,在增加轻质油收率方面发挥着重要作用,然而在长周期运行中生产的石油焦粉尘以及排放的有害气体对生态环境造成了严重污染。

传统焦化装置中石油焦的除焦、静置脱水、取焦、运输、贮存及装车过程均为开放式操作,产生大量恶臭空气污染而且威胁作业人员的身体安全。

为解决传统焦化装置所遇到的安全、环保、作业环境恶劣等问题,密闭除焦技术实现了石油焦的除焦、运输、贮存及装车智能化密闭操作,解决了焦粉污染及撒落等问题,废气由无组织排放改为集中处理后排放,排放指标符合国家标准要求,从根本上解决了环境污染问题。

关键词:石油化工;延迟焦化;密闭除焦;发展现状;展望引言:延迟焦化作为一种重油深度加工,增加炼油厂轻质油收率的重要工艺,在原油加工和能源利用及环保方面发挥着重要作用。

自上世纪六十年代开始我国开始了延迟焦化技术的相关研究工作,研发出了延迟焦化装置并将该技术迅速发展。

在石油化工领域,为了改变原油的重质化、劣质化问题,得到最终的产品轻质油,相对比渣油加氢和催化裂化技术,延迟焦化技术在经济效益以及材料消耗方面有着重大优势,而且适用于廉价、重质、高硫、高金属含量的渣油深加工。

然而在其长周期运行中,由于开放式的除焦技术造成的粉尘和气体环境污染问题不可忽视,节能环保型的密闭除焦技术破解了长期困扰装置生产散发异味以及环境污染的难题。

一、延迟焦化及除焦技术发展现状延迟焦化工艺是最主要的渣油处理方式之一,目前国内延迟焦化装置的加工量已超过1亿吨以上,位居全球第二位。

延迟焦化工艺是将渣油等劣质原料经高温裂解转化为气态、液态产物,同时得到浓缩的固体——石油焦(焦炭)的加工过程。

原料渣油经加热炉加热至485-515℃进入焦炭塔进行裂解和缩合反应,裂解反应的油气进入分馏塔分馏为焦化富气、焦化石脑油、焦化柴油和焦化蜡油,缩合反应生成的焦炭留在焦炭塔内。

延迟焦化装置通常采取一个加热炉对应两个个焦塔的生产流程,一个塔完成裂解和缩合的出焦流程,而另一个焦塔则完成焦炭的冷却、除焦和预热流程,两个焦炭塔的轮流切换形成了一个连续的生产过程。

分析延迟焦化装置工艺技术特点及其应用

分析延迟焦化装置工艺技术特点及其应用延迟焦化装置是一种用于加热原油并使其转化为高质量焦炭的设备。

它在石油炼制工业中被广泛应用。

延迟焦化装置具有以下几个工艺技术特点:1. 高温高压气体化反应:延迟焦化装置在高温高压条件下将原油进行气化反应,使之分解为沥青和气体。

这种气化反应需要在800℃至900℃的高温环境下进行,压力可以达到30至35大气压。

这种高温高压气体化反应可以有效地提高反应速率和产率。

2. 碳聚合反应:在延迟焦化装置中,高温高压的油气混合物会通过炉管进入反应器。

在反应器内,油气混合物经过碳聚合反应,形成固态的焦炭。

这种碳聚合反应需要高温和适当的反应时间。

延迟焦化装置通过优化反应条件,可以获得高质量的焦炭。

3. 热解副产品收集:在延迟焦化装置中,热解原油生成的气体中含有大量的轻质烃类化合物,如乙烯、丙烯等。

这些轻质烃类化合物是非常有价值的石化原料。

在延迟焦化装置中,需要设置相应的收集设备,将这些热解副产品进行收集和分离,以便后续利用。

延迟焦化装置的应用主要体现在以下几个方面:1. 焦炭生产:延迟焦化装置是生产高质量焦炭的主要设备之一。

焦炭是石油炼制过程中的重要副产品,广泛应用于冶金、化工等行业。

延迟焦化装置可以通过调控反应条件,生产出质量稳定的焦炭产品。

3. 能源回收:延迟焦化装置在热解原油的过程中会产生大量的余热。

这些余热可以通过余热回收装置进行回收利用,用于发电或供热。

延迟焦化装置的能源回收技术可以有效提高能源利用效率,减少能源消耗。

延迟焦化装置具有高温高压气体化反应、碳聚合反应和热解副产品收集等工艺技术特点。

它主要应用于焦炭生产、轻烃回收和能源回收等领域,对于提高资源利用效率和能源利用效率具有重要作用。

分析延迟焦化装置工艺技术特点及其应用

分析延迟焦化装置工艺技术特点及其应用1. 引言1.1 延迟焦化装置的定义延迟焦化装置是一种在炼油、燃料处理、化工和其他工业生产过程中应用广泛的设备。

其主要功能是通过延长油料在高温条件下的停留时间,促使油料充分裂解和裂化,提高产品质量和产量。

延迟焦化装置通常由干燥塔、炼油塔、转化塔、润滑塔等组成,通过各种物理和化学方法将原料转化成所需的产品。

延迟焦化装置能有效降低原油中硫、氮、钾等杂质的含量,提高产品的稳定性和清洁度。

延迟焦化装置还可以在生产过程中回收并再利用一些有价值的副产品,降低生产成本,实现资源的循环利用和节约。

延迟焦化装置在石油化工、化肥生产、合成气生产等领域具有重要的应用意义,是现代工业生产中不可或缺的设备之一。

1.2 工艺技术特点延迟焦化装置的工艺技术特点主要包括以下几个方面:1.高效节能:延迟焦化装置采用先进的能量回收和再利用技术,能够有效提高能源利用率,减少能源消耗,降低生产成本。

2.自动化程度高:延迟焦化装置采用先进的自动化控制系统,实现对生产过程的实时监测和控制,保证生产运行的稳定性和可靠性。

3.适应性强:延迟焦化装置具有较强的适应性,可以根据不同原料的特性和生产需求进行灵活调整,保证生产过程的稳定性和高效性。

4.产品质量高:延迟焦化装置在生产过程中采用先进的分离和净化技术,能够有效提高产品的纯度和质量,满足不同行业的需求。

5.环保性好:延迟焦化装置在设计和运行过程中注重环保要求,采用先进的污染治理技术,减少排放物对环境的影响,符合现代工业发展的可持续发展理念。

延迟焦化装置的工艺技术特点体现了其在煤化工和石油化工等领域的重要性和广泛应用前景。

通过不断优化和改进,延迟焦化装置的工艺技术将有望进一步提升生产效率和产品质量,推动相关产业的发展和升级。

1.3 应用领域延迟焦化装置是一种在煤化工和石油化工行业中被广泛应用的重要设备。

其主要应用领域包括煤焦油、石油焦油、裂解油、石脑油等石油化工产品的生产过程中。

延迟焦化新技术的发展与应用

第九章延迟焦化新技术的发展与应用由于延迟焦化工艺的重要作用,近几年延迟焦化装置工艺和设备技术得到飞速发展。

本章主要介绍几个典型新技术的发展与应用。

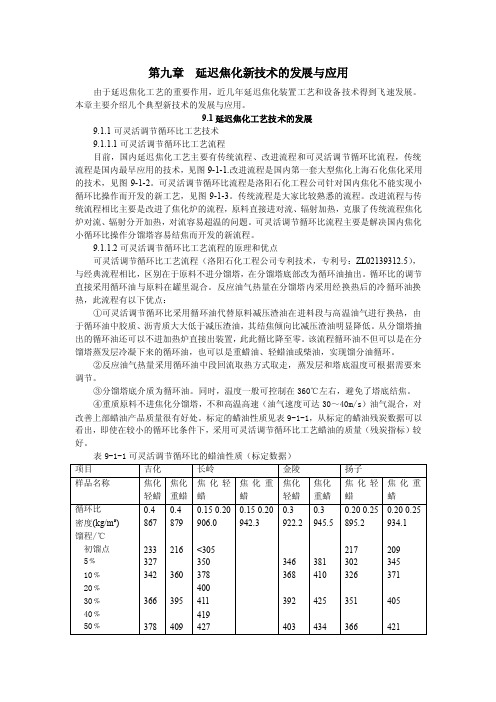

9.1延迟焦化工艺技术的发展9.1.1可灵活调节循环比工艺技术9.1.1.1可灵活调节循环比工艺流程目前,国内延迟焦化工艺主要有传统流程、改进流程和可灵活调节循环比流程,传统流程是国内最早应用的技术,见图9-1-1.改进流程是国内第一套大型焦化上海石化焦化采用的技术,见图9-1-2。

可灵活调节循环比流程是洛阳石化工程公司针对国内焦化不能实现小循环比操作而开发的新工艺,见图9-1-3。

传统流程是大家比较熟悉的流程。

改进流程与传统流程相比主要是改进了焦化炉的流程,原料直接进对流、辐射加热,克服了传统流程焦化炉对流、辐射分开加热,对流容易超温的问题。

可灵活调节循环比流程主要是解决国内焦化小循环比操作分馏塔容易结焦而开发的新流程。

9.1.1.2可灵活调节循环比工艺流程的原理和优点可灵活调节循环比工艺流程(洛阳石化工程公司专利技术,专利号:ZL02139312.5),与经典流程相比,区别在于原料不进分馏塔,在分馏塔底部改为循环油抽出。

循环比的调节直接采用循环油与原料在罐里混合。

反应油气热量在分馏塔内采用经换热后的冷循环油换热,此流程有以下优点:①可灵活调节循环比采用循环油代替原料减压渣油在进料段与高温油气进行换热,由于循环油中胶质、沥青质大大低于减压渣油,其结焦倾向比减压渣油明显降低。

从分馏塔抽出的循环油还可以不进加热炉直接出装置,此此循比降至零。

该流程循环油不但可以是在分馏塔蒸发层冷凝下来的循环油,也可以是重蜡油、轻蜡油或柴油,实现馏分油循环。

②反应油气热量采用循环油中段回流取热方式取走,蒸发层和塔底温度可根据需要来调节。

③分馏塔底介质为循环油。

同时,温度一般可控制在360℃左右,避免了塔底结焦。

④重质原料不进焦化分馏塔,不和高温高速(油气速度可达30~40m/s)油气混合,对改善上部蜡油产品质量很有好处。

延迟焦化介绍

通过延迟焦化技术可以将渣油中的残碳降低,提高油品的品质和产 量。

在化学工业中的应用

生产芳烃

延迟焦化生成的芳烃可用于生产染料、农药和医药 等化学品。

生产燃料添加剂

延迟焦化生成的某些化合物可作为燃料添加剂,提 高燃料的燃烧性能和环保性。

生产炭黑

延迟焦化生成的炭黑可用于橡胶、塑料等高分子材 料中,提高其力学性能和稳定性。

环保要求提高

随着环保法规的日益严格,延迟 焦化企业将加大环保设施的投入, 降低污染物排放,实现清洁生产。

开发环保友好型的延迟焦化技术, 如降低焦炭产率、提高油品收率、 减少挥发性有机物排放等,将成

为未来的研究重点。

建立完善的环保管理体系,加强 环境监测和信息公开,提高企业

的环保意识和公众参与度。

市பைடு நூலகம்需求变化

未来市场需求将更加多元化,对油品的 质量和性能要求将不断提高。延迟焦化 技术需不断升级和改造,以满足市场对 高品质油品的需求。

随着新能源汽车的快速发展,对清洁油品的 需求将进一步增加。延迟焦化企业需关注市 场变化,调整产品结构,开发符合市场需求 的新型油品。

全球能源结构的调整将影响石油加 工行业的需求格局。延迟焦化企业 需关注国际政治、经济形势的变化, 积极拓展国际市场,提高产品的国 际竞争力。

废水处理

延迟焦化产生的废水需要进行处理,以去除其中的有害物质,避免 对水体造成污染。

固体废弃物处理

延迟焦化过程中产生的固体废弃物需要进行妥善处理,以避免对环境 造成不良影响。

安全问题

高温高压操作

延迟焦化需要在高温高压条件下进行 ,需要采取有效的安全措施,确保设 备和人员安全。

火灾与爆炸风险

延迟焦化过程中存在火灾和爆炸的风 险,需要采取预防措施,如安装紧急 切断系统和灭火设施等。

延迟焦化装置炉管结焦分析及改进措施

延迟焦化装置炉管结焦分析及改进措施摘要:因为延迟焦化装置属于高温、高硫化氢、高风险的装置。

通过隐患的分析和排查,提出解决对策。

对装置生产由较强的指导作用。

本文主要分析延迟焦化装置炉管结焦分析及改进措施关键词:延迟焦化;安全隐患;对策引言随着原油资源的劣质化,加工高含硫、高金属劣质油已成为炼厂的常态。

由于焦化装置工艺的灵活性,其已成为炼油工业加工渣油的重要工艺。

延迟焦化装置的安全生产成为重中之重。

1、延迟焦化装置安全隐患1.1人的因素人的误操作,延迟焦化装置由于周期性生产,每天操作工面临开关许多阀门。

由于操作较频繁很容易出现误操作。

误操作导致的阀门开关错误,会导致物料的流出,造成火灾等事故。

其次由于延迟焦化装置24小时生产,操作工面临着上夜班,由于人的生物特性会导致上夜班时人员精神不好,也极易导致误操作。

技术水平,人员由于学习能力,工作经验不同,导致技术水平不一样。

对待突发情况的处理水平也不一样,造成的后果也不同。

人的技术水平不够,不能及时处理突发事故。

人的情绪波动,由于延迟焦化装置操作属于高风险作业,导致操做人员压力较大。

夜班工作导致人员精神状态不好,长期处于疲惫状态。

情绪会不稳定。

1.2设备因素机泵,机泵作为焦化装置的动力,担负着运送物料的作用。

由于其运行环境较恶劣,操作条件变化较大,会导致机泵密封损坏发生泄漏。

机泵运行时间过长保养不到位,会导致一些配件损坏,发生机泵振动,温度超指标。

腐蚀,延迟焦化装置内平台,包括各塔器、罐、空冷等平台。

由于平台有些地方存水,导致平台腐蚀较严重。

平台腐蚀由于较隐蔽发现困难,另外由于平台腐蚀是一个缓慢的过程,通常不能引起足够重视。

设备的腐蚀,各管线、塔器由于腐蚀都会发生减薄。

1.3职业危害延迟焦化装置高噪声,焦炭粉尘,各种油品。

接触时间较长会导致听力下降、导致肺部疾病。

各种油品通过呼吸、皮肤等接触吸收会对身体造成不同程度的伤害。

硫化氢等恶臭气体也会对人身体造成伤害,在生产操作中会发生物体打击、坠落等不确定因素导致的身体伤害。

炉管机械清焦技术在延迟焦化装置加热炉上的应用

炉管机械清焦技术在延迟焦化装置加热炉上的应用摘要:加热炉炉管机械清焦技术的主要清洁工具是清焦小球,与落后的清焦技术相比较,创新的清焦技术不仅可以将加热炉炉管内的焦层和污垢处理干净,而且对其加热炉管内伤害少、安全性高、清洁时间短等较多优点。

本文介绍加热炉炉管使用机械清焦技术的原因、焦化装置存在的意义以及清理的步骤。

关键词:延迟焦化;机械清焦;加热炉应用一、使用炉管机械清焦技术原因及判断加热炉管内的污垢沉积以焦层是工业发展一个最为关注的重要问题,由于炉管清理不及时而造成的堵塞以及爆管等现象直接导致企业无法正常运作,不仅对环境造成了污染,还影响了产品的质量。

因此,管内清洁技术不但可以减少企业的损失让其正常生产,而且对于降低消耗有着明显的作用。

加热炉内装置较多,结构较为复杂,因此,有些炉管会出现比其它管内的温度高,从而在这个管内会有较硬的焦层,形成的焦层非常多不及时清理的话,不仅会导致管内流通不畅,而且还会使加热炉的加热能力下降,导致管壁温度异常上升,因此加热炉会处于危险之中。

在现实中也有管壁温度过高破裂而发生的事故。

依据管壁温度的提高,管内压力加大,加热炉管表层的变化等迹象来确定此时的焦化状态。

依据一下几点可以了解加热炉炉管的结焦状态:(1)加热炉里的加热管或者是多管路的管道在接触火焰时产生偏流时,导致局部过热产生大量的焦层。

(2)加热管内的液体流动的速度不同而随之改变,到了传热面上会使其变成气体而排出,导致液体表面的膜破裂,膜破裂使管壁的温度加速升高。

(3)加热炉炉管机械清焦的过程中,可以依据前后流出水的颜色以及压力,还有水的流量变化来断定加热炉炉管内焦层的情况。

在清洁之前,水的颜色是黑色的,可以通过水流动的压力还有水流量的变化范围大从而表示炉内有焦层堵塞;焦层清理之后,水流出的颜色是铁锈色,流动的压力和水流量的变化慢慢趋近于稳定,从而表明加热炉炉管内的焦层被清理干净。

(4)可以依据清焦球的颜色和附着在清焦球上的物质从而断定管内焦层的厚度。

延迟焦化装置加热炉炉管结焦弯管情况分析及对策

延迟焦化装置加热炉炉管结焦弯管情况分析及对策摘要分析了某延迟焦化装置加热炉炉管出现严重结焦,炉管管壁热偶温度超过650℃,机械清焦时,炉管焦硬,清焦球打不动,炉管堵塞,不得不切割炉管进行高压水清焦,并对部分炉管进行更换,发现炉管弯管明显,表明炉管超温超负荷严重,对此情况进行分析,并制定应对策略。

关键词延迟焦化;炉管结焦;机械清焦;弯管;切割炉管1 前言某炼油企业延迟焦化装置设计有两台45MW管式加热炉F101AB,装置于2009年开工,加热炉清焦周期一般维持10-12个月,加热炉一直操作正常,没有出现大的异常。

2021年5月份,本清焦周期加热炉已经连续运行10个月,两台加热炉陆续出现部分炉管贴片热偶到达650℃的清焦临界条件。

F101B于2021年6月1日9:00分炉,6月2日12:00开始清焦,期间发现西室两根炉管焦硬,清焦球打不动,东室两根炉管发生破碎焦堵塞下部炉管的问题,6月3日上午用加热炉注汽的3.5MPa蒸汽尝试贯通,炉管用红外成像辅助确定堵塞位置,用锤子反复敲击炉管堵塞部位,至晚上21:00仍无顶通迹象,不得不采取切割炉管进行高压水清洗的操作。

对部分堵塞严重的炉管进行了更换,抽出炉管发现部分炉管出现弯管情况。

图1 炉管清出的厚块焦图2 部分炉管弯管根据两台加热炉的管壁温度和出入口压降情况分析,结合F101B清焦堵塞情况看,加热炉结焦情况均较上一大修周期严重,主要反映在清焦周期缩短、结焦厚,结焦不均匀、焦质硬,针对以上问题,对大修前后原料和操作条件的变化情况做如下分析:2 原料情况分析2.1 渣油原料变化情况通过统计渣油残炭和密度数据,本周期渣油残碳及密度的最大值和最小值数据较以往差距大,5月份出现过历史最高的29.77%的渣油残炭,5月份渣油残炭平均值达到了27.03%,超过装置工艺卡片的≯26%。

在渣油残炭高,沥青质含量高的情况下,且遇到加工负荷高的情况,加热炉会出现管壁温升较正常月份加快,特别是运行末期更为明显,焦化装置从3月下旬到5月全月,装置接近满负荷,与渣油性质变差,残炭数据居高等条件叠加后,炉管结焦情况进一步加重,是本次清焦困难的重要因素之一。

延迟焦化装置加热炉在线机械清焦应用与探讨

加热炉进料量:

循环比 加热炉第二点注汽量:

100~105 t/h

0.32~0.36 450 kg/h(350 kg/h)

清焦后

初次投用时 清焦前

539

519 581 536 528

520

517 580 548 530

516

511 597 560 563

502

503 516 511 487

508

549 536 499 512

456

454 475 462 468

第四路

清焦后 初次投用时

从表中可以看出,实施机械清焦以后,加热炉炉膛温度和炉管表

沥青质

金属含 量 mg/kg 铁 镍 钒

16.88

6.3 55.7 333.4

28.37

11.1 98.8 591.2

16

可以看出:塔河常渣、 减渣的收率高,重金属含 量高、饱和烃含量较低, 胶质+沥青质含量高,残 炭值高,氢碳原子比为 1.25。不宜作为重油催化 裂化装置的原料。河油的 减压渣油中沥青质含量远 远高于其他原油的减渣, 即使其常渣的沥青质和重 金属含量也比其他原油的 减压渣油高很多。

加热炉选型 加热炉工艺操作优化

阻焦剂

现场火焰形状控制

2014年8月5日 9时45分

20

20

五、机械清焦效果

表7-1 焦化加热炉机械清焦前后效果对比表

项目 分支 时间 清焦前 第二路 1#炉管壁温 (℃) 592 2#炉管壁温 (℃) 584 3#炉管壁温 (℃) 579 4#炉管壁温 (℃) 522 5#炉管壁温 (℃) 544 6#炉管壁 温(℃) 474

分析延迟焦化装置工艺技术特点及其应用

分析延迟焦化装置工艺技术特点及其应用延迟焦化装置是一种用于生产焦炭的设备,其工艺技术特点和应用在炼焦行业中具有重要意义。

延迟焦化装置采用了先进的技术,在生产中具有高效、环保、节能等优点,被广泛应用于炼焦行业中,并取得了显著的经济效益和社会效益。

以下将从工艺技术特点和应用两个方面进行详细分析。

一、工艺技术特点:1.反应时间长:延迟焦化装置的反应时间较长,可达到10小时以上。

在反应时间内,焦炭的质量得到较好的控制和保证,可以得到更纯净和高质量的焦炭产品。

2.高温热解:延迟焦化装置采用高温热解的技术,使得焦炭的结晶程度更高,热解产物中的杂质得以清除,提高了焦炭的质量和经济效益。

3.闭锁式结构:延迟焦化装置具有闭锁式结构,可以有效地控制焦炭的硫、氮、氧等杂质的含量,保证了焦炭产品的品质。

4.自动化控制:延迟焦化装置采用自动化控制系统,能够实现生产过程的自动化控制、监测和数据采集,提高了生产效率和产品质量。

5.节能环保:延迟焦化装置采用先进的能源回收技术,提高了能源利用率,减少了能源消耗和环境污染,符合现代环保要求。

二、应用:1.生产高质量焦炭:延迟焦化装置在生产高质量焦炭方面具有明显优势,能够提高焦炭的结晶度、强度和耐高温性能,满足钢铁行业对焦炭质量的要求。

2.提高炼焦生产效率:延迟焦化装置采用了较长的反应时间和高温热解技术,能够提高炼焦生产效率,减少生产成本和提高经济效益。

3.降低环境污染:延迟焦化装置采用了节能环保技术,减少了二氧化硫等有害气体的排放,降低了环境污染,符合环保政策和社会责任。

4.适用于不同类型的焦炭生产:延迟焦化装置在不同类型的焦炭生产中都具有一定的适用性,可根据不同的生产需求进行调整和优化,满足不同用户的需求。

综上所述,延迟焦化装置是一种先进的炼焦设备,具有较长的反应时间、高温热解、闭锁式结构、自动化控制、节能环保等特点,在炼焦行业中具有重要的应用价值。

通过采用延迟焦化装置,可以生产高质量的焦炭产品,提高生产效率,降低环境污染,为炼焦行业的发展做出积极贡献。

延迟焦化加热炉阻焦剂的研制及工业应用

结束时焦垢测试管的出口温度 ,即空白温度 ; T 、t

分别为加一定量阻焦剂后 ,试验开始 、结束时焦垢

测试管的出口温度 。

评价用原料油为减压渣油 ,性质见表 1 。试验 条件为 :原料油入口温度为 120 ℃,出口温度 500 ℃,加热炉温度 620 ℃,原料油质量流率 360 g/ h 。 评价结果见表 2 。

摘要 为解决炼油厂延迟焦化装置加热炉炉管结焦的问题 ,根据结焦机理 ,研制了以表面活性 剂为主 ,添加复合分散剂和有机络合物组分 ,与原料相适应的 CAF21 延迟焦化加热炉阻焦剂 ,它无 毒无味 、不污染环境 。工业应用的结果表明 :阻焦剂通过原料泵连续加注 ,在加注量为新鲜原料的 100μg/ g 时 ,加热炉运行周期可由原来的 101 d 延长至 171 d ;每年可获经济效益近 200 万元 。

19. 2 37. 7 43. 1

125 2. 2

表 2 结果表明 :在阻焦剂加入量相同时 ,阻焦

剂 B 的阻焦效果较阻焦剂 A 好 。原料油中阻焦剂 B 的质量分数为 100 μg/ g 时 ,阻焦率可达到 90 % 以上 ;同种阻焦剂不同加注量的评价结果表明 ,阻 焦剂 B 占原料油的质量分数以 80~100 μg/ g 为 宜。

表 3 不同批次的 CAF21 型延迟焦化加热炉 阻焦剂的物化性质和质量标准

项 目 外观

2001205 2001207 2001210 质量标准

棕红色 棕红色 棕红色 棕红色 液体 液体 液体 液体

密度 (20 ℃) / kg·m - 3

947

949

952

≥900

运动粘度 (40 ℃) /

表 2 阻焦剂实验室评价结果

样品编号 空白

加剂量/μg·g - 1

延迟焦化装置加热炉炉管在线烧焦技术的实践与思考

461 前言亚通石化有限公司延迟焦化装置由洛阳瑞泽石化工程有限公司设计,以炼油厂常减压装置生产的减压渣油及催化油浆为原料进行二次加工,年处理减压渣油能力为100万t,于2012年5月13日一次开车成功。

工艺上采用一炉二塔设计,加热炉采用国产化的新型双面辐射加热炉,辐射炉管采用双面辐射形式布置,以提高其平均热强度,降低峰值热强度,降低最大油膜厚度、管壁温度、物料停留时间以提高连续运行周期。

焦化加热炉已连续运行超一年,管壁结焦现象明显,多个管壁测点温度已接近650℃,炉管压降上涨明显,表明炉管已到清焦周期;炼厂常用的一般清焦方法有机械清焦、停炉烧焦及在线烧焦3种,其中在线烧焦可延长加热炉连续运行时间, 缩短停炉烧焦次数及停工检修次数,操作存在一定难度但经济效益较为可观。

在线烧焦的基本原理是:切出需要清焦的单炉,退油,吹扫,另一炉正常生产;停下来的单炉炉管,向其通入空气,高温下引燃炉管内壁焦层,并利用氧含量来控制烧焦强度;同时炉管通入低压蒸汽,带走焦炭燃烧放出的热量,防止炉管超温,同时增大管内的流动,冲击、粉碎焦层并带出焦块,防止焦炭堵塞管线,烧焦完成用水冲洗,最后并炉投用。

2 结焦原因分析导致炉管结焦主要有3个方面原因:(1)炉火燃烧状态不好,火焰长短不齐,火嘴出现偏烧,炉管受热不均匀,产生局部过热。

(2)焦化原料性质变化大,残炭值在 10%~19% 之间波动。

(3)掺炼催化油浆,油浆密度长期1.05g/cm 3以上,运动黏度大,造成炉管内介质流速放慢且油浆内携带的催化剂颗粒,随渣油进入加热炉后,容易与无机盐结晶沉淀为盐垢,产生的盐垢又会吸附胶质和沥青质,构成焦炭胶核,加速了炉管结焦。

3 加热炉炉管烧焦执行在线烧焦工作前,需将加热炉连锁切除,提前降低放空塔液位,拆除加热炉出口退油盲板并确保退油线畅通。

3.1 加热炉分炉操作(以西炉烧焦为例)西炉2支进料流量先降至25t/h,调整西炉2支炉管3路注汽量至最大;西炉2支炉管出口温度通过均匀关闭主火嘴由490℃降至420℃,同时2支进料降至20t/h,降温降量完成后,关闭西炉进料球阀,切断进料同时打开进料事故蒸汽,向焦炭塔吹扫退油约10min后,炉出口温度开始降低,表明大部分油已退完;通过关小西炉出口球阀,控制西炉压力0.6MPa 以上(东炉压力0.4MPa),打开八米退油线阀门,开始分炉操作,切换过程中始终保持西炉出口压力0.6MPa以上,直至出口球阀全关,再将西炉出口至放空塔退油阀全开,继续扫线约2h。

延迟焦化加热炉除焦剂研究及应用

延迟焦化加热炉除焦剂研究及应用发布时间:2022-01-17T02:06:01.125Z 来源:《工程管理前沿》2021年25期作者:杨红杰[导读] 对于延迟焦化加热炉除焦剂的研究和应用,需要了解研究的背景和意义以及延迟焦化技术的原理杨红杰山东东明石化集团有限公司郭效兵摘? 要:对于延迟焦化加热炉除焦剂的研究和应用,需要了解研究的背景和意义以及延迟焦化技术的原理。

从而探究在延迟焦化加热炉中结焦的原因,并且分析结焦的种类和危害,从而明确除焦的措施。

该文就浅谈延迟焦化加热炉除焦剂研究及应用。

炉管结焦会影响加热炉的正常运行,加热炉又是焦化最为核心的设备之一。

通过工艺改进法和添加化学助剂可以有效解决这些问题。

关键词:延迟焦化技术? 加热炉? 除焦剂? 研究与应用近几年中,随着生产水平的快速提高,原油开采变得更加频繁,原油成分变重,与此同时,减压深拔技术广泛的应用,延迟焦化装置加热炉设备设施结垢日益严重,严重影响了装置运行的效率,后期造成炉管堵塞,使装置的生产出现问题,使延迟焦化的生产经济效益下降[1]。

工艺改进法是通过改变其工艺流程或者增加过滤设备来控制炉管结焦;为了使原料油在炉管表面不形成焦垢或减慢形成焦垢的速度,一般是添加具有抗氧化、清净、分散及钝化金属特性的化学助剂[2,3]。

阻焦剂的使用可以降低资金投入,可以高效解决炉管结焦等问题。

1? 研究背景及意义从20世纪50年代初,大多炼油化工企业通过增加辅助设备改善结垢情况,20世纪70年美国利用添加化学试剂的方式改善结垢问题,取得较好效果。

取得了较好的效果。

正常生产时,加热炉炉管内物料流速较低,介质在炉管中停留时间长,有结焦积垢风险,西北多数石油企业使用注水、注汽等手段来减缓加热炉炉管结焦,但效果不是很明显,尽管有多种阻焦剂,但随着原料成分和原油性质的变化,其质量人令人堪忧。

根据我国乌石化炼油厂延迟焦化装置实际的加工情况,对其加热炉工艺参数指标和原油性质进行分析,选取高效的阻焦产品,对实现装置长期稳定运转提高装置经济效益有着重要意义。

延迟焦化产品及其应用

精品课件

焦化干气水蒸汽转化后各工序的气体组成变化, v%

项目 转化气

H2 76.20

CO 10.73

CO2 12.19

CH4 0.88

中温变换气 78.66 1.79 18.52 1.03

低温变换气 78.73 0.15 20.01 1.11

粗氢气

98.55 0.22 0.12 1.11

98.0 100.00

Fe

(29.7)

0.4

99.6 100.00

Cu

(1.7)

0.0

100.0 100.00

Ni

(56)

0.2

99.8 100.00

V

(2.5)

4.7

95.3 100.00

精品课件

重焦化蜡油高沸点馏分钒分布,μg/g

沸点范围/oC

原料 1

原料 2

510-523

2.0

0.5

523-538

• 焦化产品的脱碳程度与原料的化学组成和采用的操作条件 有关。一般来说,原料的残炭、胶质、沥青质高,脱出碳 的量就大。

精品课件

二、延迟焦化气体产品

• 延迟焦化气体产率一般占延迟焦化原料的 7w%~9w%,其组成随着所处理原料及所 用工艺条件的不同而变化。

精品课件

延迟焦化气体的组成和特点

原料油 气 体 组 成 /w%

精品课件

加 氢 精 制 和 脱 H2S 后 焦 化 干 气 的 组 成 变 化 , v%

项目

焦化干气 加氢精制和脱硫后的焦化干气

C1 C2= C2 C3= C3 C4= C4 CO+CO2

54.27 2.36 13.92 3.73 8.58 0.87 1.56 0.80

延迟焦化加热炉烧焦-水洗技术的应用

延迟焦化加热炉烧焦-水洗技术的应用孙宇;傅钢强;郑岩;王世东;娄岩峰【摘要】延迟焦化加热炉将原料油迅速加热升温至焦化反应温度,运行一段时间后,辐射炉管易结焦,导致炉膛温度、炉管表面温度升高,炉管传热能力下降,装置处理量降低.以延迟焦化加热炉辐射段炉管为例,针对辐射段炉管结焦、清焦问题,首次采用蒸汽-非净化风烧焦辐射段炉管后,再用除盐水对辐射段炉管进行水洗除焦.结果表明,加热炉辐射段炉管经烧焦水洗后,完全清除了炉管内的结焦和盐垢,装置处理量提高了13.14%,炉管表面温度平均下降了28.17℃,燃料气单耗降低了9.67%,不但延长了加热炉的运行周期,而且提高了装置的经济效益.%When the delayed coker furnace is operated for a period of time to rapidly raise the feedstock to the coking reaction temperature, the coke will deposit on radiant tubes, the temperature of furnace chamber and furnace tube will rise, the heat transfer efficiency will go down and throughput of the unit will be reduced. In the decoking of the radiant tubes of delayed coker furnace in SINOPEC Zhenhai Refining & Chemical Co. , Ltd. , the coke on radiant tubes are burned out by the steam and air before the radiant tubes are flushed by desalted water. The results show that, after coke burning and flushing of radiant tubes, the coke and fouling in the tubes are completed cleaned out, the throughput of coking unit is increased by 13. 14% , the average surface temperatu re of tubes is decreased by 28. 17 ℃ and the gas consumption is reduced by 9. 67%. In addition to the extended of operation cycle of furnace, the economic benefit of the unit is further improved.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)010【总页数】4页(P37-40)【关键词】延迟焦化;加热炉;结焦;烧焦;水洗【作者】孙宇;傅钢强;郑岩;王世东;娄岩峰【作者单位】中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207【正文语种】中文蒸汽-非净化风烧焦法为我国石化行业传统清焦方法,使用范围广泛,在延迟焦化、减黏裂化、氧化沥青和裂解制乙烯等装置的加热炉均有应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

延迟焦化加热炉除焦剂研究及应用

随着工业化的发展,延迟焦化加热炉在冶金工业中扮演着重要的角色。

在延迟焦化加

热炉的生产过程中,除焦剂是一种关键的辅助材料,它能够帮助提高炉内焦炭的品质和产量。

近年来,随着科学技术的不断发展,除焦剂的研究和应用也在不断地得到推广和改进。

本文将重点探讨延迟焦化加热炉除焦剂的研究及应用情况,并对未来的发展进行展望。

一、除焦剂的研究现状

延迟焦化加热炉的除焦剂主要包括固态除焦剂和液态除焦剂两种。

固态除焦剂通常是

粉末状的颗粒物质,主要包括煤粉、焦油、焦炭等;液态除焦剂则是指液体状态下的添加剂,主要包括煤油、石脑油等。

除焦剂在生产过程中主要用于改善炉内焦炭的结构和性能,减少炉渣对炉墙的侵蚀,提高除焦效率。

目前,关于除焦剂的研究主要集中在其理化性能和应用效果上。

通过对除焦剂的成分、粒度、添加量等关键参数进行研究,可以有效地改善炉内除焦过程的效率和质量。

除焦剂

的应用效果也是研究的重点之一,通过对不同种类和用量的除焦剂进行试验和对比分析,

可以找出最佳的除焦剂配方和使用方法。

二、除焦剂的应用情况

在延迟焦化加热炉的生产实践中,除焦剂已成为不可或缺的辅助材料。

除焦剂的应用

可以显著改善炉内焦炭的质量和产量,减少生产过程中的能耗和环境污染。

目前,除焦剂

在冶金工业中的应用已经非常广泛,已经形成了一套较为完善的除焦剂配方和使用方法。

除焦剂在实际应用中主要可以发挥以下几个方面的作用:

1. 改善炉内焦炭的结构和性能。

通过向炉内添加适量的除焦剂,可以有效地改善炉

内焦炭的结构和性能,提高其力学强度和耐高温性能。

2. 减少炉渣对炉墙的侵蚀。

除焦剂中的某些成分可以与炉渣发生化学反应,形成覆

膜层,减少炉渣对炉墙的侵蚀,延长炉体寿命。

3. 提高除焦效率。

添加适量的除焦剂可以促进焦炭的燃烧和燃烧速度,提高除焦效率,减少生产时间和能耗。

除焦剂在延迟焦化加热炉中的应用效果已经得到了充分验证,许多企业已经将其作为

常规辅助材料使用。

通过对比试验和生产实践,验证了除焦剂对改善炉内焦炭品质和提高

除焦效率的显著作用。

三、未来的发展方向

随着工业化生产的不断发展,延迟焦化加热炉的除焦剂研究和应用也将会面临更多的挑战和机遇。

未来的发展方向可能包括以下几个方面:

1. 理化性能研究。

除焦剂的理化性能研究是除焦剂研究的基础,通过对除焦剂的成分、粒度、添加量等关键参数进行深入研究,可以为其在实际应用中的优化提供科学依据。

2. 绿色环保型除焦剂的研发。

随着社会对环境保护的要求越来越高,未来的除焦剂可能趋向于绿色环保型,即在保证除焦效果的尽量减少对环境的影响。

3. 先进技术的应用。

随着科学技术的不断发展,包括纳米技术、材料化学等在内的先进技术将被应用到除焦剂的研究和生产过程中,从而提高除焦剂的性能和效率。

延迟焦化加热炉的除焦剂研究及应用具有重要的意义和广阔的发展前景。

通过不断地深入研究和实践,可以提高除焦剂的品质和效果,为工业生产的发展做出贡献。

希望未来可以有更多的科研机构和企业参与到这一领域的研究和实践中,共同推动除焦剂的发展和应用。

【来源:知网】。