高炉用无水炮泥执行YBT4196-2009标准

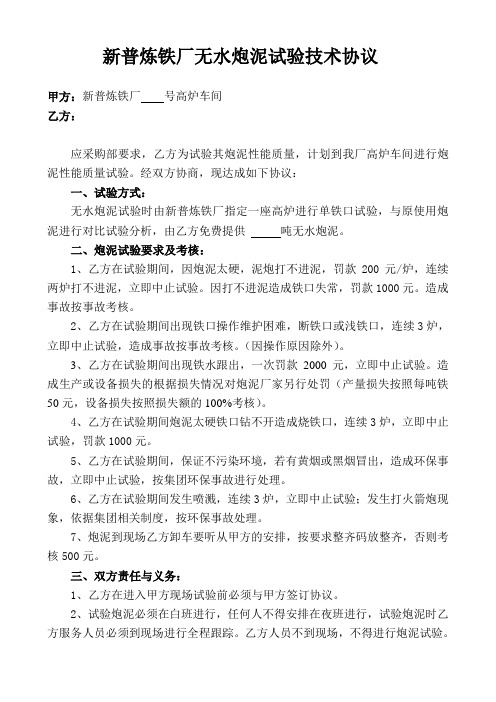

新普炼铁厂无水炮泥试验技术协议

新普炼铁厂无水炮泥试验技术协议甲方:新普炼铁厂号高炉车间乙方:应采购部要求,乙方为试验其炮泥性能质量,计划到我厂高炉车间进行炮泥性能质量试验。

经双方协商,现达成如下协议:一、试验方式:无水炮泥试验时由新普炼铁厂指定一座高炉进行单铁口试验,与原使用炮泥进行对比试验分析,由乙方免费提供吨无水炮泥。

二、炮泥试验要求及考核:1、乙方在试验期间,因炮泥太硬,泥炮打不进泥,罚款200元/炉,连续两炉打不进泥,立即中止试验。

因打不进泥造成铁口失常,罚款1000元。

造成事故按事故考核。

2、乙方在试验期间出现铁口操作维护困难,断铁口或浅铁口,连续3炉,立即中止试验,造成事故按事故考核。

(因操作原因除外)。

3、乙方在试验期间出现铁水跟出,一次罚款2000元,立即中止试验。

造成生产或设备损失的根据损失情况对炮泥厂家另行处罚(产量损失按照每吨铁50元,设备损失按照损失额的100%考核)。

4、乙方在试验期间炮泥太硬铁口钻不开造成烧铁口,连续3炉,立即中止试验,罚款1000元。

5、乙方在试验期间,保证不污染环境,若有黄烟或黑烟冒出,造成环保事故,立即中止试验,按集团环保事故进行处理。

6、乙方在试验期间发生喷溅,连续3炉,立即中止试验;发生打火箭炮现象,依据集团相关制度,按环保事故处理。

7、炮泥到现场乙方卸车要听从甲方的安排,按要求整齐码放整齐,否则考核500元。

三、双方责任与义务:1、乙方在进入甲方现场试验前必须与甲方签订协议。

2、试验炮泥必须在白班进行,任何人不得安排在夜班进行,试验炮泥时乙方服务人员必须到现场进行全程跟踪。

乙方人员不到现场,不得进行炮泥试验。

3、乙方参入现场试验人员必须劳保用品齐全,并接受甲方安全教育和管理。

4、乙方参入现场试验人员必须遵守甲方现场管理制度及安全管理制度,若造成的设备及人身伤亡事故赔偿责任由乙方承担。

5、乙方在炮泥试验期间发生生产事故,造成人员伤亡或设备损坏由乙方承担全部责任。

6、乙方在试验期间发生环保不达标或环保事故,由乙方承担全部责任。

高炉实际操作问答

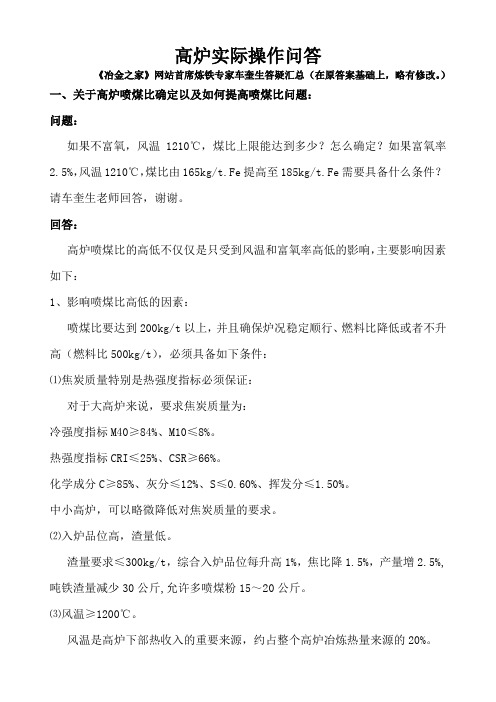

高炉实际操作问答《冶金之家》网站首席炼铁专家车奎生答疑汇总(在原答案基础上,略有修改。

)一、关于高炉喷煤比确定以及如何提高喷煤比问题:问题:如果不富氧,风温1210℃,煤比上限能达到多少?怎么确定?如果富氧率2.5%,风温1210℃,煤比由165kg/t.Fe提高至185kg/t.Fe需要具备什么条件?请车奎生老师回答,谢谢。

回答:高炉喷煤比的高低不仅仅是只受到风温和富氧率高低的影响,主要影响因素如下:1、影响喷煤比高低的因素:喷煤比要达到200kg/t以上,并且确保炉况稳定顺行、燃料比降低或者不升高(燃料比500kg/t),必须具备如下条件:⑴焦炭质量特别是热强度指标必须保证:对于大高炉来说,要求焦炭质量为:冷强度指标M40≥84%、M10≤8%。

热强度指标CRI≤25%、CSR≥66%。

化学成分C≥85%、灰分≤12%、S≤0.60%、挥发分≤1.50%。

中小高炉,可以略微降低对焦炭质量的要求。

⑵入炉品位高,渣量低。

渣量要求≤300kg/t,综合入炉品位每升高1%,焦比降1.5%,产量增2.5%,吨铁渣量减少30公斤,允许多喷煤粉15~20公斤。

⑶风温≥1200℃。

风温是高炉下部热收入的重要来源,约占整个高炉冶炼热量来源的20%。

高风温既是提高炉缸温度和炉缸热储备的主要手段之一,也是喷吹煤粉需要热补偿的主要来源之一,风温水平每升高100℃,可提高风口前理论燃烧温度约80℃。

⑷富氧率≥3.50%。

⑸炼铁厂和高炉车间整体管理和操作管理水平高。

2、中等原燃料条件和中等操作管理水平(全国炼铁高炉约占80%)下,喷煤比与风温和富氧率之间的关系:⑴风温1050~1150℃不富氧,煤比可达到120~135kg/t;风温1150~1250不富氧,煤比可达到135~145kg/t。

⑵风温1050~1150℃,富氧率每升高1%,约可提高煤比20kg/t,但是富氧率2.5%以下,喷煤比最好不要超过150kg/t;风温1150~1250,富氧率每升高1%,约可提高煤比25kg/t,但是富氧率2.5%以下,喷煤比最高不要超过165kg/t;否则会导致燃料比或者综合焦比升高,炉况顺行也会受到影响。

高炉出铁沟浇注料执行YBT4126-2005标准

高炉出铁沟浇注料1、范围:本标准适用于高炉主沟、铁沟、渣沟和摆动流槽等部位的工作层耐火浇注料。

2、分类:高炉出铁沟浇注料按使用部位分为ASC-1、ASC-2、ASC-3、ASC-4、ASC-5、ASC-6六个牌号。

牌号中字母A、S、C分别代表Al2O3、SiC、C。

3、技术要求:高炉出铁沟浇注料的理化指标应符合表1规定。

表1:高炉出铁沟浇注料的理化指标。

4、实验方法。

4.1 试样制备按YB/T 5202.1的规定进行。

4.2 氧化铝的测定按GB/T 6900.4的规定进行。

4.3氧化硅的测定按GB/T 6555.2的规定进行。

4.4 碳含量的测定按GB/T 16555.2的规定进行。

4.5 体积密度的测定按YB/T 5200的规定就行。

4.6 加热永久线变化的测定按YB/T 5203的规定进行。

4.7 常温耐压强度的测定按YB/T 5201的规定进行。

4.8 试样焙烧应在埋碳条件下就行。

5、质量评定程序。

5.1 组批:高炉出铁沟浇注料应按牌号组批,每批不大于60t。

5.2 抽样及合格判定规则。

5.2.1 高炉出铁沟浇注料的取样按GB/T 17617规定进行。

5.2.2 检验结果均应符合表1规定。

5.2.3 检验结果如有不合格项时,应重新去双倍数量的试样对不合格项进行复验。

5.2.4 体积密度、加热永久线变化、常温耐压强度复验结果的平均值应符合表1的规定,且单值允许偏差符合表2规定。

复验结果仍有不合格项时,则整批判为不合格批。

表2:复验时单值允许偏差。

6、包装、标志、运输、贮存及质量证明书。

6.1 产品发出时应附有质量证明书,载明供方名称、生产日期、标注编号、产品名称、牌号、批号、理化指标及保存期等内容。

耐火材料标准

耐火材料标准精选(最新)G2273《GB/T 2273-2007 烧结镁砂》G2608《GB/T 2608-2012 硅砖》G2992.1《GB/T 2992.1-2011 耐火砖形状尺寸 第1部分:通用砖》G2992.2《GB/T 2992.2-2014 耐火砖形状尺寸 第2部分:耐火砖砖形及砌体术语》G2994《GB/T 2994-2008 高铝质耐火泥浆》G2997〈GB/T2997-2000 致密定形耐火制品体积密度,显气孔率〉G2998〈GB/T2998-2001 定形隔热耐火制品体积密度和真气孔率试验方法〉G2999《GB/T2999-2002 耐火材料颗粒体积密度试验方法》G3000〈GB/T3000-1999 致密定形耐火制品透气度试验方法〉G3001《GB/T 3001-2007 耐火材料 常温抗折强度试验方法》G3002《GB/T3002-2004 耐火材料 高温抗折强度试验方法》G3003《GB/T 3003-2006 耐火材料 陶瓷纤维及制品》G3007《GB/T 3007-2006 耐火材料 含水量试验方法》G3994《GB/T 3994-2013 粘土质隔热耐火砖》G3995《GB/T 3995-2014 高铝质隔热耐火砖》G3997.1《GB/T3997.-1998 定形隔热耐火制品重烧线变化试验方法》G3997.2《GB/T3997.2-1998 定形隔热耐火制品常温耐压强度试验方法》G4513《GB/T4513-2000 不定形耐火材料分类》G4984《GB/T 4984-2007 含锆耐火材料化学分析方法》G5069《GB/T 5069-2007 镁铝系耐火材料化学分析方法》G5070《GB/T 5070-2007 含铬耐火材料化学分析方法》G5071《GB/T 5071-2013 耐火材料 真密度试验方法》G5072《GB/T 5072-2008 耐火材料 常温耐压强度试验方法》G5073《GB/T5073-2005 耐火材料 压蠕变试验方法》G5988《GB/T 5988-2007 耐火材料 加热永久线变化试验方法》G5989《GB/T 5989-2008 耐火材料 荷重软化温度试验方法 示差升温法》G5990《GB/T 5990-2006 耐火材料 导热系数试验方法(热线法)》G6646《GB/T 6646-2008 温石棉试验方法》G6900《GB/T 6900-2006 铝硅系耐火材料化学分析方法》G6901《GB/T 6901-2008 硅质耐火材料化学分析方法》G6901.10《GB/T6901.10-2004 硅质耐火材料化学分析方法:火焰原子吸收光谱法测定氧化锰量》G6901.11《GB/T6901.11-2004 硅质耐火材料化学分析方法:钼蓝光度法测定五氧化二磷量》G7320《GB/T 7320-2008 耐火材料 热膨胀试验方法》G7321《GB/T7321-2004定形耐火制品试样制备方法》G7322《GB/T 7322-2007 耐火材料 耐火度试验方法》G8071《GB/T 8071-2008 温石棉》G8931《GB/T 8931-2007 耐火材料 抗渣性试验方法》G10325《GB/T 10325-2012 定形耐火制品验收抽样检验规则》G10326《GB/T10326-2001 定形耐火制品尺寸、外观及断面的检查方法》G13794《GB/T 13794-2008 标准测温锥》G14982《GB/T 14982-2008 粘土质耐火泥浆》G14983《GB/T 14983-2008 耐火材料 抗碱性试验方法》G16546《GB/T16546-1996 定形耐火制品包装,标志,运输和储存》G16547《GB/T16547-1996 工业窑炉用测温锥》G16555《GB/T 16555-2008 含碳、碳化硅、氮化物耐火材料化学分析方法》G16763《GB/T 16763-2012 定形隔热耐火制品分类》G17105《GB/T 17105-2008 铝硅系致密定形耐火制品分类》G17106《GB/T17106-1997 耐火材料导热系数试验方法》G17601《GB/T 17601-2008 耐火材料耐硫酸侵蚀试验方法》G17617《GB/T17617-1998 耐火材料和不定形耐火材料取样》G17732《GB/T 17732-2008 致密定形含碳耐火制品试验方法》G17911《GB/T 17911-2006 耐火材料 陶瓷纤维制品试验方法》G17912《GB/T 17912-2014 回转窑用耐火砖形状尺寸》G18257《GB/T18257-2000 回转窑用耐火砖热面标记》G18301《GB/T 18301-2012 耐火材料 常温耐磨性试验方法》G18930《GB/T18930-2002 耐火材料术语》G18931《GB/T 18931-2008 残碳量小于7%的碱性致密定形耐火制品分类》G20511《GB/T 20511-2006 耐火制品分型规则》G21114《GB/T 21114-2007 耐火材料 X射线荧光光谱化学分析-熔铸玻璃片法》G21236《GB/T 21236-2007 电炉回收二氧化硅微粉》G22459.1《GB/T 22459.1-2008 耐火泥浆 第1部分:稠度试验方法(锥入度法)》G22459.2《GB/T 22459.2-2008 耐火泥浆 第2部分:稠度试验方法(跳桌法)》 G22459.3《GB/T 22459.3-2008 耐火泥浆 第3部分:粘接时间试验方法》G22459.4《GB/T 22459.4-2008 耐火泥浆 第4部分:常温抗折粘接强度试验方法》G22459.5《GB/T 22459.5-2008 耐火泥浆 第5部分:粒度分布(筛分析)试验方法》G22459.6《GB/T 22459.6-2008 耐火泥浆 第6部分:预搅拌泥浆含水量试验方法》G22459.7《GB/T 22459.7-2008 耐火泥浆 第7部分:高温性能试验方法》G22588《GB/T 22588-2008 闪光法测量热扩散系数或导热系数》G22589《GB/T 22589-2008 镁碳砖》G22590《GB/T 22590-2008 轧钢加热炉用耐火浇注料》G23293《GB/T 23293-2009 氮化物结合耐火制品及其配套耐火泥浆》G23294《GB/T 23294-2009 耐磨耐火材料》G26563《GB/T 26563-2011 电熔氧化锆》G26564《GB/T 26564-2011 镁铝尖晶石》G29650《GB/T 29650-2013 耐火材料 抗一氧化碳性试验方法》G30759《GB/T 30759-2014 高铬砖》G30870《GB/T 30870-2014 特种致密定形耐火制品分类》G30873《GB/T 30873-2014 耐火材料 抗热震性试验方法》YB007《YB/T007-2003 连铸用铝炭质耐火制品》YB060《YB/T060-2007 炼钢转炉用耐火砖形状尺寸》YB102《YB/T102-2007 耐火材料用电熔刚玉》YB104《YB/T 104-2005 电熔莫来石》YB112《YB/T112-1997 高炉用磷酸浸渣粘土砖》YB113《YB/T113-1997 烧成微孔铝炭砖》YB114《YB/T114-1997 硅酸铝质隔热耐火泥浆》YB115《YB/T115-2004 不定形耐火材料用二氧化硅微粉》YB116《YB/T116-1997 耐热钢钎维增强耐火烧注料炉辊》YB117《YB/T117-1997 高炉用耐火材料抗渣性试验方法》YB118《YB/T118-1997 耐火材料气孔孔径分布试验方法》YB122《YB/T122-1997 高炉用石墨砖》YB132《YB/T132-2007 电熔镁铬砂》YB133《YB/T 133-2005 热风炉用硅砖》YB141《YB/T 141-2009 高炉用微孔炭砖》YB147《YB/T147-2007 玻璃窑用硅砖》YB164《YB/T 164-2009 铁水预处理用Al2O3-SiC-C砖》YB165《YB/T165-1999 树脂结合铝镁炭砖》YB172《YB/T172-2000 硅砖定量相分析:x射线衍射法》YB173〈YB/T173-2000 含炭耐火制品常温比电阻试验方法〉YB376.3《YB/T376.3-2004 耐火制品 抗热震性试验方法:水急冷—裂纹判定法》YB802《YB/T 802-2009 冶金炉料用钢渣》YB2217《YB/T2217-1999 电炉用球顶砖形状尺寸》YB2429《YB/T 2429-2009 耐火材料用结合粘土可塑性检验方法》YB2804〈YB/T2804-2001 普通高炉炭块〉YB2203《YB/T2203-1998 耐火浇注料荷重软化温度试验方法》YB2206.1《YB/T2206.1-1998 耐火浇注料抗热震性试验方法》(空气急法)YB2206.2《YB/T2206.2-1998 耐火浇注料抗热震性试验方法》(水急冷法)YB2208《YB/T2208-1998 耐火浇注料高温耐压强度试验方法》YB4032《YB/T 4032-2010 蓝晶石 红柱石 硅线石》YB4035《YB/T 4035-2007 氮化硅结合碳化硅砖》YB4075《YB/T4075-2004 锆质定径水口》YB4078《YB/T4078.1~2-2003 氧化锆质耐火材料化学分析方法》YB4110《YB/T 4110-2009 铝镁耐火浇注料》YB4115《YB/T4115-2003 功能耐火材料通气量试验方法》YB4116《YB/T4116-2003 镁钙砖》YB4117《YB/T4117-2003 致密耐火浇注料抗爆裂性试验方法》YB4118《YB/T4118-2003 精炼钢包用透气砖和座砖》YB4127《YB/T 4127-2005 赛隆结合耐火制品》YB4128《YB/T 4128-2014 热风炉陶瓷燃烧器用耐火砖》YB4129《YB/T 4129-2005 塑性相复合刚玉砖》YB4130《YB/T 4130-2005 耐火材料 导热系数试验方法(水流量平板法)》YB4131《YB/T 4131-2014 耐火材料用酚醛树脂》YB4132《YB/T 4132-2005 循环流化床锅炉用耐磨耐火可塑料》YB4133《YB/T 4133-2005 循环流化床锅炉用耐磨耐火泥浆》YB4134《YB/T 4134-2005 微孔刚玉砖》YB4152《YB/T 4152-2006 氮化物结合耐火材料用耐火泥浆》YB4161《YB/T4161-2007 耐火材料 抗熔融冰晶石电解液侵蚀试验方法》 YB4167《YB/T 4167-2007 烧成铝碳化硅砖》YB4168《YB/T 4168-2007 焦炉用粘土砖及半硅砖》YB4189《YB/T 4189-2009 高炉用超微孔炭砖》YB4193《YB/T 4193-2009 抗结皮耐火浇注料》YB4194《YB/T 4194-2009 高炉内衬维修用喷涂料》YB4195《YB/T 4195-2009 防爆裂快速烘烤耐火浇注料》YB4196《YB/T 4196-2009 高炉用无水炮泥》YB4197《YB/T 4197-2009 自流耐火浇注料》YB4198《YB/T 4198-2009 钢包用耐火砖形状尺寸》YB4275《YB/T 4275-2012 混铁炉用耐火浇注料》YB4351《YB/T 4351-2013 铝碳质泥浆》YB4406《YB/T 4406-2013 高辐射覆层蓄热量的测定与计算方法》YB5009《YB/T 5009-2011 镁质、镁铝质、镁铬质耐火泥浆》YB5011《YB/T5011-1997 镁铬砖》YB5012《YB/T 5012-2009 高炉及热风炉用耐火砖形状尺寸》YB5013《YB/T 5013-2005 焦炉用硅砖》YB5016《YB/T5016-2000 热风炉用高铝砖》YB5017《YB/T5017-2000 炼钢电炉顶用高铝砖》YB5049《YB/T 5049-2009 滑板砖》YB5083《YB/T 5083-2014 粘土质和高铝质致密耐火浇注料》YB5106《YB/T 5106-2009 粘土质耐火砖》YB5107《YB/T5107-2004 热风炉用粘土砖》YB5115《YB/T 5115-2014 粘土质和高铝质耐火可塑料》YB5179《YB/T 5179-2005 高铝矾土熟料》YB5180《YB/T 5180-2005 硬质粘土与高铝矾土熟料杂质检验方法》YB5202.1《YB/T5202.1-2003 不定形耐火材料试样制备方法第1部分:耐火浇注料》YB5207《YB/T 5207-2005 硬质粘土熟料》YB5208《YB/T5208-2004 菱镁石》YB5265《YB/T5265-2007 耐火材料用铬矿石》YB5266《YB/T5266-2004 电熔镁砂》YB5267《YB/T 5267-2005 烧结莫来石》YB5268《YB/T5268-2007 硅石》YB5278《YB/T5278-2007 白云石》YB5289《YB/T5289-2001 电极糊延伸率试验方法》YS786《YS/T 786-2012 赤泥粉煤灰耐火隔热砖》J3648《JB/T3648~3649、7629-1994 电阻炉用耐火制品》SH3522《SH3522-2003 石油化工隔热工程施工工艺标准》JC69《JC/T 69-2009 石棉纸板》JC210《JC/T 210-2009 石棉布、带》JC211《JC/T 211-2009 隔膜石棉布》JC221《JC/T 221-2009 石棉纱、线》JC222《JC/T 222-2009 石棉绳》JC415《JC/T 415-2009 石棉片》JC493〈JC/T493-2001 玻璃溶窑用熔铸锆刚玉耐火制品〉JC494《JC/T 494-2013 玻璃熔窑用熔铸氧化铝耐火制品》JC495《JC/T 495-2013 玻璃熔窑用致密锆英石砖》JC497《JC/T 497-2013 建材工业窑炉用直接结合镁铬砖》JC498《JC/T 498-2013 高强度耐火浇注料》JC499《JC/T 499-2013 钢纤维增强耐火浇注料》JC554《JC/T 554-2009 石棉胶乳抄取板》JC555《JC/T 555-2010 耐酸石棉橡胶板》JC638《JC/T 638-2013 玻璃窑用低气孔率粘土砖》JC639《JC/T 639-2013 玻璃熔窑用耐火材料气泡析出率试验方法》JC812《JC/T 812-2009 泡沫石棉》JC2036《JC/T 2036-2010 水泥窑用镁铝尖晶石砖》JC2127《JC/T 2127-2012 建材工业用不定形耐火材料施工及验收规范》 DL902《DL/T 902-2004 耐磨耐火材料技术条件与检验方法》CE27《ECS27:1990 工业炉水泥耐火浇注料冬期施工技术规程》。

炼铁厂无水炮泥技术协议

炼铁总厂耐材合同附件XXXXX有限公司炼铁总厂XXX高炉无水炮泥技术协议合同编号:编制:审核:批准:年月日炼铁厂高炉无水炮泥技术协议甲方:XXXXXXX有限公司乙方:XXXXXXX有限公司一、炼铁厂现状:1、高炉日平均出铁次数为次;2、高炉最大顶压 KPa;3、铁口深度在3000mm;4、出铁时间≥60min;5、铁口开口时间在 min(单场)以下;6、铁水物理热1480-1520℃。

二、承包范围高炉无水炮泥(包含开炉时少量有水炮泥)三、甲方的责任:1、负责安排乙方炮泥的置放地点,做好现场防护,做到现场物流有序。

2、在新旧炮泥交替过程中,结合乙方,优先使用旧炮泥。

3、详细记录炮泥的实际使用情况,若在使用中出现问题时及时反馈到供应公司和供应商。

4、结合乙方分析炮泥使用中出现的质量问题。

5、每月将质量异议进行通报,提供给供应公司按照附件进行考核。

四、乙方的责任:1、提供满足甲方技术要求的炮泥,保证一定的安全库存数量。

2、将每月炮泥置放在甲方指定的地点,做好现场防护。

3、在吨包袋上面标识清楚炮泥生产厂家、生产日期,重量等相关信息,便于甲方现场使用和辨识。

4、每月向甲方提供一批炮泥的出厂质检报告。

5、跟踪炮泥的现场使用情况,对于炮泥使用中出现的质量问题要及时解决(调换、退货等。

)五.无水炮泥质量、技术要求:1、参考的理化性能指标:体积密度≥1.6g/cm3,耐压强度≥ 10Mpa,抗折强度≥1.5 Mpa,显气孔率≤32%,线变化率-2.0%,Al2O3:15—20%,SiO2:30—35%,SiC:8—15%,游离C:20—25%,耐火度>1580℃。

2、质量技术要求:1)、炮泥干燥后具有一定的强度和耐磨性,能在短时间内硬化,并具有较高强度,常温下结合强度>0.6MPa;2)、在常温下具有一定的可塑性,能顺利的从泥炮中推入孔道,填满铁口,完成泥包补充,可塑性指数为9—13;3)、抗渣铁冲刷性能好,出铁过程孔道不应扩大,保证铁流稳定,单炉出铁时间保证在60分钟以上;4)、透气性好,具有快干性能,保证单场出铁堵口与开口间隔在30分钟以内即可开铁口,且不存在潮泥造成铁口喷溅、冒烟等现象。

高炉炮泥理化指标

水炮泥无水炮泥

(水)焦油树脂

材质

(Al 2 O 3

-SiC-C )(Al 2 O 3

-SiC-C )

(Al 2O 3

-SiC-C )

颗粒度>1mm ≤ 20% ≤ 35% ≤ 35% 水份,% ≤ 18 ≤ 3 ≤ 0.5 固定碳,% 25 ~35

15 ~30,

30 ~40

30 ~40 体密g/cm 3 1.6 1.5 ~1.85 1.4

显气孔率,<% 35 <42 <41 耐压强度,MPa 4 5 6

文档之家的所有文档均为用户上传分享文档之家仅负责分类整理如有任何问题可通过上方投诉通道反馈

高炉炮泥理化指标

高炉炮泥理化指标

高炉炮泥理化指标:

按材质和高炉容积分类,一般分为四档:

品种代号PN-A PN-B PN-C PN-D

材质

高铝质

(Al 2O 3

-SiC-C )

高铝质

(Al 2 O

3

-SiC-C )

粘土质

(Al 2O 3

-SiC-C )

粘土质

(Al 2 O 3

-SiC-C )

体密,g/cm 3 1.8 1.6 1.5 1.5 显气孔率,% <40 <35 <38 <40 耐压强度,

Mห้องสมุดไป่ตู้a

5 8 8 5

抗折强度,

MPa

2 3 2 2

抗渣试验等级 1 2 3 4

适用于高炉容积

的范围,m 3

>3500 >2000 >2000 <2000 按结合剂类别分为三档:

高炉液压泥炮技术协议

高炉液压泥炮技术协议甲方:乙方:为了满足450M3高炉炉前出铁的需要,经双方共同协商,订立以下协议:一、设备名称、型号及数量DT100(右式)壹台与开铁口机同侧布置二、主要技术参数:整体设备要求机械性能稳定,刚度牢固,缸体及液压元件耐压,满足炉顶压力0.08-0.12Mpa的工艺要求;整体设备运转安全,正常操作下不会发生设备人身事故。

2.1打泥机构:泥缸容积:0.162m3;泥缸直径:430mm;油缸直径:280mm;活塞推力:1130KN;泥炮口内径:Φ120mm;打泥速度:0.3m/sec;额定流量:90-95L/min 打泥油缸工作油压:16Mpa2.2回转机构:压炮力:322KN 压炮角度:13°最大转角:160。

转炮时间: 12~15s;油缸直径:Φ160mm 活塞行程:1290mm 工作油压:16Mpa 额定流量:87.1L/min2.3斜底座:斜底座设计性能与回转机构改革设计配合后应满足以下要求:2.3.1保证泥炮在运转中不碰撞主沟、不影响开铁口机工作。

2.3.2达到堵口位置时做直线运动,正确堵口。

2.3.3不需设置锁炮装置。

2.3.4斜底座具体特征参数为:前倾13。

2.4基础外载荷:2.4.1垂直时载荷:px=100KN水平时载荷:Py=115KN平面转距:Pz=217KN.m2.4.2倾翻力矩:压炮时:Mx=67KN.m;My=41KN.m;转臂与缸沟平行时:Mymax=80KN.m三、设备加工制造技术要求:对供货单位内的设备,乙方接照现行有效的国际及相关的企业标准设计、制造。

按照产品性能要求,向甲方提供优质产品,以满足甲方实际生产中的需要。

具体要求如下:3.1打泥机构:3.1.1缸体有效位移内,应保证前进时可达有效打泥容积0.162m3;无论前进、后退移动时缸体平稳,无卡阻现象及振动现象。

3.1.2缓冲装置应满足最大后冲击力:200KN3.1.3可上下调整炮嘴位置。

粒化高炉矿渣在水泥混凝土中应用技术标准

粒化高炉矿渣在水泥混凝土中应用技术标准粒化高炉矿渣是指将高炉矿渣进行机械破碎、筛分、激发等处理,使其具备一定的颗粒形态和稳定性,适合作为骨料应用于水泥混凝土中的一种新型矿渣。

下面是关于粒化高炉矿渣在水泥混凝土中应用技术标准的相关参考内容。

一、矿渣要求1.粒化高炉矿渣的颗粒形态应均匀,颗粒边角分明,不得有大于20mm的大颗粒存在。

2.颗粒密度应满足要求,通常要求颗粒密度大于2.8g/cm3。

3.粒化高炉矿渣的化学成分应符合GB/T 18046-2010中的要求。

二、矿渣预处理1.矿渣采用机械破碎方式进行预处理,要求破碎后的粒径满足要求,一般控制在15mm以下。

2.预处理后的矿渣应进行筛分,去除过粗和过细颗粒,满足粒化矿渣的颗粒大小要求。

三、试验方法1.颗粒形态和颗粒大小的测试可以采用不同的试验方法,如GB/T 14685-2011中的方法进行表征。

2.颗粒密度的测试可以采用GB/T 18046-2010中的方法进行。

四、加入掺合材料比例1.粒化高炉矿渣作为水泥混凝土掺合材料的用量应根据实际情况进行确定,参考值可为水泥用量的20%-50%。

2.在调整混凝土配合比时,应结合混凝土强度以及工作性能要求进行试验,确定最佳的矿渣掺量。

五、混凝土性能要求1.混凝土的抗压强度应满足设计要求,颗粒掺量过高时,混凝土抗压强度可能下降,需要进行相应调整。

2.混凝土的抗渗性能要求不低于普通混凝土。

六、施工要求1.施工中应将矿渣与水泥、骨料等进行充分拌和,保证混凝土的均匀性。

2.施工现场应按照相应的质量控制要求进行质量检验,确保掺矿渣混凝土的质量。

七、试验评价标准1.掺矿渣混凝土的性能评价方法可以采用国内外已有的标准,如GB/T 50080-2016《普通混凝土力学性能试验方法标准》等进行评价。

综上所述,粒化高炉矿渣在水泥混凝土中应用技术标准需要考虑矿渣的颗粒形态、颗粒大小、化学成分以及颗粒密度等要求,同时需要进行试验方法的选择和矿渣掺量的确定,满足混凝土的性能要求。

炮泥试验技术协议

无水炮泥试验技术协议书甲方:乙方:经双方协商同意,就乙方生产的无水炮泥在甲方高炉进行技术试验事宜,达成如下协议:一、初次试验用料暂定20t。

试验时间安排在12月份,具体时间双方协商确定。

二、乙方应在试验之前向甲方提供产品技术性能及使用注意事项,理化指标应符合以下要求:理化性能指标无水炮泥化学成分,%Al2O315-20 SiO230-35 SiC8-15游离C18-25体积密度,g/m3 1.8抗折强度,MPa1300℃,3h 4.8耐压强度,MPa19.1线变化率,%±1.0每次出铁消耗,Kg/次288-378维持最大顶压,Atm. 1.33三、乙方应保证炮泥的性能(强度、耐冲刷性、可塑性)满足高炉炉前生产要求,产品外观存在明显问题时,甲方可拒绝使用,由于产品内在质量原因,不能满足高炉炉前生产要求,甲方有权停止使用;乙方提供的产品与目前甲方所使用的产品相比,质量要好,用量要少,铁口维护要有保障。

四、试验期间,乙方人员到甲方现场进行技术指导,主要包括现场贮存、现场使用,甲方人员严格按乙方要求进行操作使用。

五、试验过程中,甲方应记录好每炉次打泥量、铁口深度维护情况、开铁口时的潮泥情况、出铁过程中的铁口喷溅、铁口冒黄烟、耐冲刷情况等内容。

六、乙方对产品安全性能和环保性能予以保证,使用过程中不能出现铁口失常,铁口开不了等生产事故,不能出现铁口冒黄烟等环保事故,否则由乙方承担责任,并赔偿甲方因此造成的一切损失,所用材料不办理出库结算。

七、乙方现场技术指导人员在进入甲方现场时,劳保用品必须穿戴齐全,必须熟悉甲方现场情况并遵守各项安全规定,因乙方原因造成自身、他人、他物伤害,乙方负全部责任。

八、试验完毕后,由甲方写出试验总结,若试验效果不好,不予以出库结算;若试验效果较好,有一定经济效益,则进一步试验及相关事宜另行商定。

九、本协议未尽事宜,双方协商解决。

甲方代表(签字)乙方代表(签字)。

国内与国外部分高炉炮泥使用的比较

北京瑞尔非金属材料有限公司 竞达瑞尔(北京)工程技术有限公司

5,500

巴西不同容积高炉的铁口深度和打泥量

TH Length Av=2.82M

700 600 500 2.60 2.65 1.70 1.70 136 160 90 2.60 2.80 2.90 2.80 320 180 200 200 250 250 3.00 2.50 320 250 250 250 240 打泥量(kg) 铁口深度(M) 3.40 3.00 3.00 3.00 3.80 3.45 2.80 3.00 400 440 4.00 3.50

3.00

2.50 2.00 1.50 1.00 0.50 0.00

400

300 200 100 0 90 90

1,500

1,550

1,750

1,829

2,421

3,284

3,284

4,237

高炉容积 V m3

• • • •

3000m3以上级别的平均铁口深度为3.2米 铁口深度与打泥量之间并不紧密相关 更多与高炉容积和铁口区耐材结构相关 脱离铁口区耐材结构单纯依靠多打泥铁口深度难于稳定

国内有一座高炉铁口区耐材的厚度仅有3米左右,可是在操作中却希望将 铁口深度做到4.2米。实践证明这样的铁口深度无法达到,后来将铁口深度 调整为3.8米才逐步稳定下来。

北京瑞尔非金属材料有限公司 竞达瑞尔(北京)工程技术有限公司

铁口深度 S ≥ N2

需要足够深度 不需要太深 两种泥包形状

A

B

Vin

Vout

努力做成A型

北京瑞尔非金属材料有限公司 竞达瑞尔(北京)工程技术有限公司

住房和城乡建设部公告第663号――关于批准《高炉喷吹煤粉工程设计规范》为国家标准的公告

住房和城乡建设部公告第663号――关于批准《高炉喷吹煤粉工程设计规范》为国家标准的公告

文章属性

•【制定机关】住房和城乡建设部

•【公布日期】2010.07.15

•【文号】住房和城乡建设部公告第663号

•【施行日期】2011.02.01

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】标准定额

正文

住房和城乡建设部公告

(第663号)

现批准《高炉喷吹煤粉工程设计规范》为国家标准,编号为GB50607-2010,自2011年2月1日起实施。

其中,第3.1.1、3.7.1(1)、3.7.2、3.7.5(4)、3.8.2(3)条(款)为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

二○一○年七月十五日。

高炉出铁沟浇注料执行YBT4126-2005标准

高炉出铁沟浇注料1、范围:本标准适用于高炉主沟、铁沟、渣沟和摆动流槽等部位的工作层耐火浇注料。

2、分类:高炉出铁沟浇注料按使用部位分为ASC-1、ASC-2、ASC-3、ASC-4、ASC-5、ASC-6六个牌号。

牌号中字母A、S、C分别代表Al2O3、SiC、C。

3、技术要求:高炉出铁沟浇注料的理化指标应符合表1规定。

表1:高炉出铁沟浇注料的理化指标。

4、实验方法。

4.1 试样制备按YB/T 5202.1的规定进行。

4.2 氧化铝的测定按GB/T 6900.4的规定进行。

4.3氧化硅的测定按GB/T 6555.2的规定进行。

4.4 碳含量的测定按GB/T 16555.2的规定进行。

4.5 体积密度的测定按YB/T 5200的规定就行。

4.6 加热永久线变化的测定按YB/T 5203的规定进行。

4.7 常温耐压强度的测定按YB/T 5201的规定进行。

4.8 试样焙烧应在埋碳条件下就行。

5、质量评定程序。

5.1 组批:高炉出铁沟浇注料应按牌号组批,每批不大于60t。

5.2 抽样及合格判定规则。

5.2.1 高炉出铁沟浇注料的取样按GB/T 17617规定进行。

5.2.2 检验结果均应符合表1规定。

5.2.3 检验结果如有不合格项时,应重新去双倍数量的试样对不合格项进行复验。

5.2.4 体积密度、加热永久线变化、常温耐压强度复验结果的平均值应符合表1的规定,且单值允许偏差符合表2规定。

复验结果仍有不合格项时,则整批判为不合格批。

表2:复验时单值允许偏差。

6、包装、标志、运输、贮存及质量证明书。

6.1 产品发出时应附有质量证明书,载明供方名称、生产日期、标注编号、产品名称、牌号、批号、理化指标及保存期等内容。

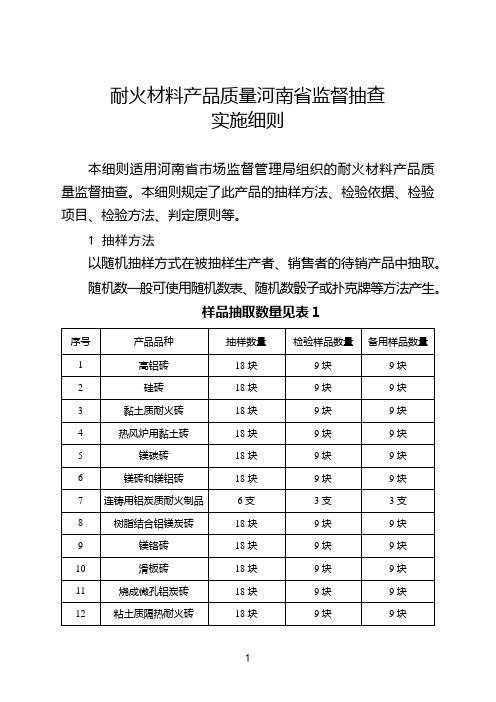

耐火材料产品质量河南省监督抽查实施细则2021

耐火材料产品质量河南省监督抽查实施细则本细则适用河南省市场监督管理局组织的耐火材料产品质量监督抽查。

本细则规定了此产品的抽样方法、检验依据、检验项目、检验方法、判定原则等。

1 抽样方法以随机抽样方式在被抽样生产者、销售者的待销产品中抽取。

随机数一般可使用随机数表、随机数骰子或扑克牌等方法产生。

样品抽取数量见表12 检验依据表2 执行GB/T2988-2012标准等产品检验项目表3 执行GB/T2608-2012标准等产品检验项目表4 执行YB/T5106-2009标准等产品检验项目表5 执行GB/T2275-2017标准等产品检验项目表6 执行YB/T 007-2019标准等产品检验项目表7 执行GB/T 3994-2013标准等产品检验项目表8 执行YB/T 5083-2014标准等产品检验项目样品执行涉及上述GB/T2988-2012、GB/T 2608-2012等标准或YB/T 5083-2014标准的技术参数和检验方法的企业标准。

企业标准中如仅提供涉及上述标准技术参数,未涉及检验方法的可参照上述标准中对应检验方法。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

3 判定规则3.1依据标准GB/T2988-2012 高铝砖GB/T 2608-2012 硅砖YB/T5106-2009黏土质耐火砖YB/T5107-2004热风炉用黏土砖GB/T22589-2017镁碳砖GB/T2275-2017镁砖和镁铝砖YB/T 007-2019连铸用铝炭质耐火制品YB/T 165-2018树脂结合铝镁炭砖YB/T5011-2014镁铬砖YB/T5049-2019滑板砖YB/T 113-2019烧成微孔铝炭砖GB/T3994-2013粘土质隔热耐火GB/T3995-2014高铝质隔热耐火砖GB/T10699-2015硅酸钙绝热制品YB/T 386-1994硅质隔热耐火砖YB/T4167-2007烧成铝碳化硅砖JC/T 1064-2007水泥窑用硅莫砖YB/T5268-2014硅石YB/T5179-2005高铝矾土熟料GB/T22590-2008轧钢加热炉用耐火浇注料YB/T4110-2009铝镁耐火浇注料YB/T4197-2009自流耐火浇注料YB/T5083-2014粘土质和高铝质致密耐火浇注料JC/T 498-2013高强度耐火浇注料JC/T 499-2013钢纤维增强耐火浇注料JC/T 708-2013耐碱耐火浇注料JC/T 807-2013轻质耐碱浇注料YB/T4196-2018高炉用无水炮泥YB/T5115-2014 粘土质和高铝质耐火可塑料现行有效的企业标准及产品明示质量要求3.2判定原则经检验,检验项目全部合格,判定为被抽查产品合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

高炉用无水炮泥执行YBT4196-2009标准

高炉用无水炮泥

1、范围:

1.1本标准规定了高炉用无水炮泥的术语和定义、牌号与标记、技术要求、试验方法、质量评定程序、包装、标志、运输、储存和质量证明书。

1.2本标准适用于高炉出铁口用无水炮泥。

2、术语和定义:下列术语和定义适用于本标准。

2.1高炉用无水炮泥是由耐火骨料、细粉、结合剂和液体组成,水分含量不大于2%,烧后形成炭结合的专为堵塞高炉出铁口用的耐火可塑料,以使用状态供货。

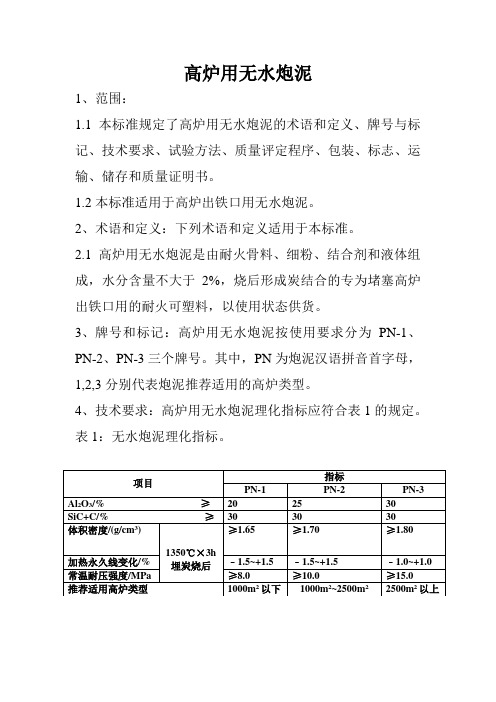

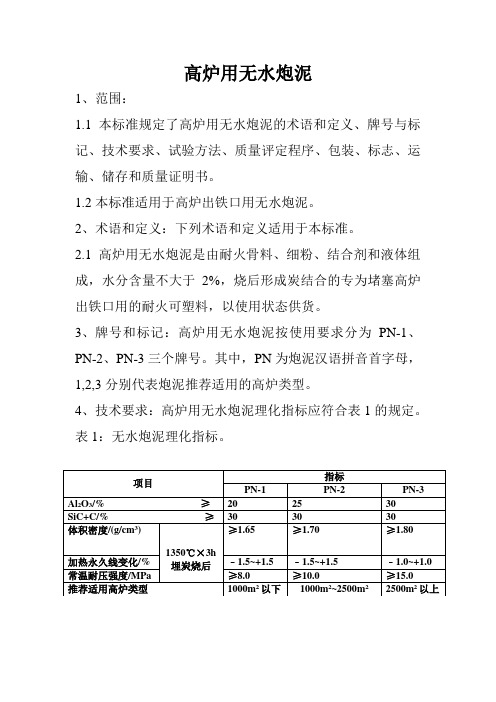

3、牌号和标记:高炉用无水炮泥按使用要求分为PN-1、PN-2、PN-3三个牌号。

其中,PN为炮泥汉语拼音首字母,1,2,3分别代表炮泥推荐适用的高炉类型。

4、技术要求:高炉用无水炮泥理化指标应符合表1的规定。

表1:无水炮泥理化指标。

5、质量评定程序。

5.1 组批:产品应按牌号组批,每批量不大于60t。

5.2 抽样及合格判定规则。

5.2.1 产品的抽样:从每批产品中随即抽取6个包装物,从每个包装物中切取2kg样品,烘软后混匀,留待成型。

5.2.2 常温耐压强度、加热永久线变化、体积密度为验收检验项目,检验结果应符合表1的规定。

5.2.3 检验结果如有不合格项时,应重新取双倍数量的试样对不合格项进行复检。

复检结果的平均值应符合表1的规定,且单值允许偏差符合表2的规定时,判为合格批,否则,判为不合格批。

表2:复检时单值允许偏差。

6、包装、标志、运输、储存和质量证明书。

6.1 按照GB/T 15545的规定进行。

6.2 产品须有质量证明书:载明产品名称、牌号、批号、理化性能检验结果和检验日期。

2019年一系列耐火材料行业标准即将实施

信息72中国建筑金属结构2019年一系列耐火材料行业标准即将实施近期,工业和信息化部新批准了498项行业标准,其中耐火材料行业标准15项,将于2019年4月1日执行,由冶金工业出版社出版。

具体标准如下:YB/T 4194-2018高炉内衬维修用喷涂料、YB/T 4196-2018高炉用无水炮泥、YB/T 4666-2018矿热炉用碳化硅炭砖、YB/T 4667-2018超高导热石墨块、YB/ T 4668-2018高导热炭块、YB/T 4671-2018钢包喷注料、YB/T 4672-2018铝硅系轻质喷涂料、YB/T 4116-2018镁钙砖、YB/T 4690-2018高炉基建用耐火喷涂料、YB/T 4691-2018热风炉基建用耐火喷涂料、YB/T 4692-2018低导热多层复合莫来石砖、YB/T 4693-2018活性石灰回转窑用不烧衬砖、YB/T 101-2018电炉炉底用MgO-CaO-Fe2O3系合成料、YB/ T 4701-2018耐火材料用叶蜡石、YB/T 4702-2018耐火材料用不烧镁橄榄石。

(来源:郑州信科耐火材料有限公司)2019年起惠州政府投资新建建筑须为装配式建筑日前,广东省住房和城乡建设厅发布了《关于发布广东省第一批装配式建筑示范城市、产业基地和示范项目名单的公告》。

根据公告,省住建厅提出,各有关地级以上市住房城乡建设主管部门和装配式建筑示范城市、产业基地和示范项目,要扎实推进装配式建筑各项工作,及时探索总结发展经验,切实发挥装配式建筑示范城市、产业基地和示范项目的示范引领作用。

具体到惠州,该项工作正在得到稳步推进。

市住建局牵头编制的《惠州市装配式建筑专项规划(2018—2025)》,已经通过专家评审,待修改完善后报市政府审批。

同时牵头组织拟定了《惠州市大力发展装配式建筑实施意见(征求意见稿)》,提出到2020年末,实现装配式建筑占新建建筑面积的比例达到20%以上,政府投资工程装配式建筑面积占比达到50%以上,推动建成不少于3个装配式建筑生产基地。

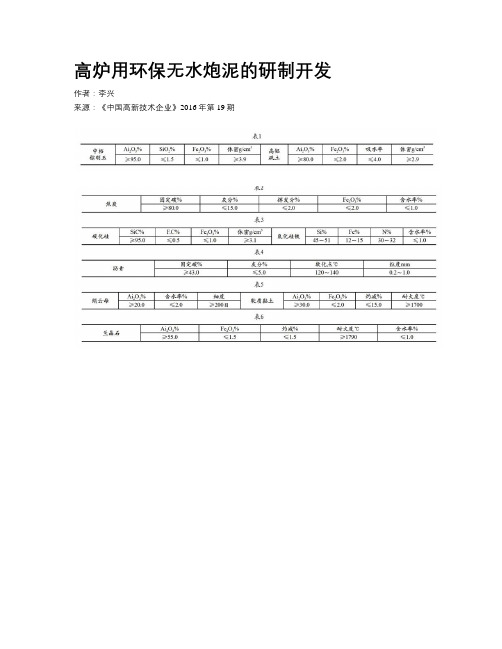

高炉用环保无水炮泥的研制开发

高炉用环保无水炮泥的研制开发作者:李兴来源:《中国高新技术企业》2016年第19期摘要:文章对现代大高炉环保无水炮泥用原材料、对其性能的影响以及重钢2500m3高炉环保无水炮泥的研发、生产和使用情况进行了探讨。

目前,重钢集团矿业公司冶金材料厂环保无水炮泥技术性能达到国内同类产品先进水平。

关键词:环保无水炮泥;损毁机理;性能要求;原材料;影响因素;高炉文献标识码:A中图分类号:TQ175 文章编号:1009-2374(2016)19-0025-03 DOI:10.13535/ki.11-4406/n.2016.19.012随着重钢的环保搬迁,高炉由原来的最大1350m3增至2500m3,新区高炉朝大型化、高效长寿和环保方向发展,并采用高风温、高顶压、富氧等强化冶炼技术,使高炉工作条件日益苛刻,对高炉铁口炮泥质量要求越来越高,老区高炉用的有水炮泥已无法满足新区高炉的使用要求。

本文介绍了重钢新区2500m3高炉用环保无水炮泥的研发过程,现该产品已成功用于重钢新区1#、2#、3#三座2500m3高炉,取得了满意的使用效果。

1 炮泥损毁机理及性能高炉炮泥用于堵塞高炉出铁口,高炉不出铁渣溶液时,炮泥填充在铁口内,使铁口维持一定的深度,高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣溶液通过孔道排出炉外,在此期间要求出铁口孔径稳定、出铁均匀、出铁时间长。

因每天高炉出铁口要反复多次打开和堵塞,所以既要求出铁口炮泥易烧结(易堵口)、易开口,又要求其耐冲刷、抗侵蚀。

炮泥受熔渣化学侵蚀主要是由于熔渣中的SiO2、CaO、MgO、FeO等高温下与炮泥发生化学反应生成铁橄榄石2FeO、SiO及铁堇青石2FeO、Ai2O3、SiO2等低熔物,出铁过程中变成渣液流失。

高炉炮泥若质量不好,则会出现潮铁口、断铁口、开口难、铁口浅、工况恶化等现象,影响高炉正常生产。

因此,现代新型大高炉用环保无水炮泥应具有以下性能:1.1 抗侵蚀性炮泥因承受高温铁渣溶液的长时间冲刷,应具有较高的耐火度、较好的抗渣铁机械冲刷和化学侵蚀性能。

大中型高炉用无水炮泥综合评述

大中型高炉用无水炮泥综合评述

李玉琴;段玉玲

【期刊名称】《安徽冶金》

【年(卷),期】2004(000)004

【摘要】介绍了大中型高炉用无水炮泥的发展和现有水平,叙述了高炉无水炮泥的原材料、生产工艺质量控制、损毁机理及性能改进的途径.

【总页数】5页(P27-30,47)

【作者】李玉琴;段玉玲

【作者单位】马鞍山钢铁股份有限公司;马鞍山钢铁股份有限公司

【正文语种】中文

【中图分类】TF5

【相关文献】

1.高炉铁口无水炮泥强度及其特性的分析试验 [J], 杨士岭;董英

2.八钢高品质大型高炉无水炮泥碾制实践 [J], 田宝山;周文胜

3.高炉用环保无水炮泥的研制开发 [J], 李兴

4.重钢新区2500m3高炉用环保无水炮泥的研制开发 [J], 李兴;

5.高炉用无水炮泥试样的制备方法 [J], 聂波华; 戴晨晨; 李志坚

因版权原因,仅展示原文概要,查看原文内容请购买。

高炉用无水炮泥执行YBT4196-2009标准

高炉用无水炮泥

1、范围:

1.1本标准规定了高炉用无水炮泥的术语和定义、牌号与标记、技术要求、试验方法、质量评定程序、包装、标志、运输、储存和质量证明书。

1.2本标准适用于高炉出铁口用无水炮泥。

2、术语和定义:下列术语和定义适用于本标准。

2.1高炉用无水炮泥是由耐火骨料、细粉、结合剂和液体组成,水分含量不大于2%,烧后形成炭结合的专为堵塞高炉出铁口用的耐火可塑料,以使用状态供货。

3、牌号和标记:高炉用无水炮泥按使用要求分为PN-1、PN-2、PN-3三个牌号。

其中,PN为炮泥汉语拼音首字母,1,2,3分别代表炮泥推荐适用的高炉类型。

4、技术要求:高炉用无水炮泥理化指标应符合表1的规定。

表1:无水炮泥理化指标。

5、质量评定程序。

5.1 组批:产品应按牌号组批,每批量不大于60t。

5.2 抽样及合格判定规则。

5.2.1 产品的抽样:从每批产品中随即抽取6个包装物,从每个包装物中切取2kg样品,烘软后混匀,留待成型。

5.2.2 常温耐压强度、加热永久线变化、体积密度为验收检验项目,检验结果应符合表1的规定。

5.2.3 检验结果如有不合格项时,应重新取双倍数量的试样对不合格项进行复检。

复检结果的平均值应符合表1的规定,且单值允许偏差符合表2的规定时,判为合格批,否则,判为不合格批。

表2:复检时单值允许偏差。

6、包装、标志、运输、储存和质量证明书。

6.1 按照GB/T 15545的规定进行。

6.2 产品须有质量证明书:载明产品名称、牌号、批号、理化性能检验结果和检验日期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉用无水炮泥

1、范围:

1.1本标准规定了高炉用无水炮泥的术语和定义、牌号与标记、技术要求、试验方法、质量评定程序、包装、标志、运输、储存和质量证明书。

1.2本标准适用于高炉出铁口用无水炮泥。

2、术语和定义:下列术语和定义适用于本标准。

2.1高炉用无水炮泥是由耐火骨料、细粉、结合剂和液体组成,水分含量不大于2%,烧后形成炭结合的专为堵塞高炉出铁口用的耐火可塑料,以使用状态供货。

3、牌号和标记:高炉用无水炮泥按使用要求分为PN-1、PN-2、PN-3三个牌号。

其中,PN为炮泥汉语拼音首字母,1,2,3分别代表炮泥推荐适用的高炉类型。

4、技术要求:高炉用无水炮泥理化指标应符合表1的规定。

表1:无水炮泥理化指标。

5、质量评定程序。

5.1 组批:产品应按牌号组批,每批量不大于60t。

5.2 抽样及合格判定规则。

5.2.1 产品的抽样:从每批产品中随即抽取6个包装物,从每个包装物中切取2kg样品,烘软后混匀,留待成型。

5.2.2 常温耐压强度、加热永久线变化、体积密度为验收检验项目,检验结果应符合表1的规定。

5.2.3 检验结果如有不合格项时,应重新取双倍数量的试样对不合格项进行复检。

复检结果的平均值应符合表1的规定,且单值允许偏差符合表2的规定时,判为合格批,否则,判为不合格批。

表2:复检时单值允许偏差。

6、包装、标志、运输、储存和质量证明书。

6.1 按照GB/T 15545的规定进行。

6.2 产品须有质量证明书:载明产品名称、牌号、批号、理化性能检验结果和检验日期。