碳化钨辊环的加工要点

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是钢铁加工中不可或缺的设备之一,它能够将钢坯在高温、高压的状态下进行塑性变形,从而得到所需要的钢材形状和力学性能。

在精轧机中,碳化钨辊环和碳化钨碎辊是核心部件,是影响钢材质量和生产效率的重要因素。

然而,目前国内钢铁企业在精轧机碳化钨辊环和碎辊的生产和使用中仍存在一些问题,本文将对这些问题进行分析,并提出改进措施。

一、碳化钨辊环和碎辊碎裂的原因1、质量问题碳化钨辊环和碎辊的质量是造成碎裂的主要原因之一。

在生产过程中,如果辊环或碎辊存在杂质、气孔等缺陷,会导致局部应力集中,从而形成裂纹,最终导致辊环或碎辊碎裂。

2、疲劳破坏碳化钨辊环和碎辊在使用过程中存在反复加载和卸载的过程,长期重复受力容易引起疲劳裂纹,进而导致碎裂。

3、应力过大碳化钨辊环和碎辊在精轧机使用时承受的应力过大也会导致碎裂。

这种应力可能来自于精轧机的机械结构设计、辊环和碎辊的质量问题、轧制过程中的不当操作等原因。

二、改进措施1、提高制造工艺精度钢铁企业在制造碳化钨辊环和碎辊时,应加强工艺控制,防止杂质、气孔等缺陷的产生,从根源上解决碎裂问题。

2、钢材原料筛选碳化钨辊环和碎辊的质量很大程度上取决于熔造工艺和原材料质量。

因此,钢铁企业在采购原材料时应选用优质原材料,避免污染和杂质的存在。

3、改进机械结构设计钢铁企业应重新设计精轧机的机械结构,使其能够承受更大的轧制力,从而减小辊环和碎辊的受力,减少碎裂现象的发生。

4、提高员工技术水平培训员工的操作技能和维修知识,加强对设备操作细节的把控,提高钢铁企业员工的意识和技能,预防人员操作不当或不及时维修造成的设备损坏。

综上所述,碳化钨辊环和碎辊的质量问题和机械结构设计不良、操作不当等因素都会造成碎裂现象。

为了提高钢铁企业的生产效率和钢材的质量,企业应加强制造工艺精度、筛选钢材原料、改善机械结构设计,并加强员工技术水平的培训,预防设备损坏,保证设备的正常运行。

e5%8c%96钨硬质合金辊环的加工及刀具的选择

总第42期潘军:碳化钨硬质合金辊环的加工及刀具的选择·2l止刀杆颤振和变形,使PCBN刀具保持良好的加工状态。

由于PCBN刀片较脆、怕冲击,考虑刀具的安装高度和辊环不可能完全同心,因此第一次切入量要小,防止刃口破裂,降低刀具的耐用度。

PCBN刀具的强度比硬质合金刀具低,加工中易发生崩刃的特点,防止刀尖崩刃的最佳方案是采用负前角和刀尖圆弧进行钝化处理,即刀尖角不能太小,一般都采用负前角(oo一一loo)、较小的后角(60~8。

)和负倒棱[(0.1—0.2)×(10。

一30。

)],此外,在可能的情况下,尽量采用小主偏角和大的刀尖圆弧半径,这有助于保护刀刃,延长刀具的使用寿命。

主视图侧视图一钮生产效率和加工成本。

通常情况下其切削速度可比硬质合金刀具高2倍左右,高的切削速度产生大的切削热,使被加工材料的塑性增大,有利于降低切削力。

WC碳化钨硬质合金辊环的月牙横筋加工有三种加工工艺,即小磨头磨削加工、摆头铣削、飞刀铣削。

小磨头磨削加工就是用小的电镀金刚石砂轮片通过分度盘磨削辊环槽,这种工艺方式最为落后,间距不能满足产品的标准需要,而且加工出来的形状差、无精度可言,成本高、工效低。

随着数控技术的发展,专业的数控螺纹铣床已制造出来,其中摆头铣和飞刀铣设备就是这方面的专业设备。

摆头铣是用指状铣刀摆动铣削来完成辊环槽的月牙横筋加工,在2000年初是较为先进的工艺,该工艺的优点是在刻铣加工月牙横筋的同时,可刻字和标记,但工效低、精度差,无法对刀铣削。

飞刀铣削轧槽的月牙横筋,它是利用刀杆及刀具的水平横向旋转对辊环直轴向旋转的铣削(图3、图4),是这几年在国内兴起的新工艺,该工艺工效高、精度好。

俯视图A_A旋转图2加工辊环槽月牙横筋的聚晶立方氮化硼(PCBN)机夹式小飞刀为了充分发挥PCBN刀片的优越性,确定合理的切削用量,以取得满意的加工效果。

在实际使用时,除参照一些资料所推荐的PCBN刀片选用的切削用量外,还应根据机床、工件图3飞刀铣削工艺正面图及其它有关条件的具体情况作了很多次调整,最后确定最佳的切削参数如下:表2PCBN刀具加工不同材料的切削用量推荐切削用量适用范围切削速度进给量切削深度/m/win/mmJr/mm各种淬硬钢:HRCS0—6750一1500.05—0.120.2普通灰铸铁:HB200左右400—10000.1—0.50.12—2.0高硬度铸铁:HR岱0—6450—1000.1—0.30.5硬质合金:H鼬_80—885—400.05—0.20.3确定切削速度、进给量及切削深度要综合考虑图4飞刀铣削工艺侧面图现在很多的碳化钨硬质合金辊环中的标记和碳化钨硬质合金辊环的加工及刀具的选择作者:潘军, PAN Jun作者单位:马钢股份公司第二钢轧总厂,安徽,马鞍山,243000刊名:安徽冶金科技职业学院学报英文刊名:JOURNAL OF ANHUI VOCATIONAL COLLEGE OF METALLURGY AND TECHNOLOGY年,卷(期):2008,18(4)1.刘战强先进刀具设计技术:刀具结构.刀具材料和涂层技术 2007(06)2.朱从容;王魄PCBN刀具合理使用及磨损对策[期刊论文]-工具技术 2003(05)3.刘献礼PCBN刀具性能及其应用 2007(01)1.展红全.孙彦平.Zhan Hongquan.Sun Yanping RF-PCVD法制备纳米碳化钨微晶的研究[期刊论文]-陶瓷学报2006,27(2)2.戴涛.杨林青.匡同春.Dai Tao.Yang Lin-qing.Kuang Tong chun整体式自力型铜钨触头质量分析[期刊论文]-硬质合金2000,7(2)3.张智.邓钢.侯先能WC基硬质合金在轧钢机中的应用[期刊论文]-粉末冶金工业2004,14(3)4.贾佐诚硬质合金与铸铁的复合[期刊论文]-中国钨业2001,16(3)5.龙正洪复合硬质合金辊环在棒材生产线的应用[会议论文]-20036.蒋林森.JIANG Lin-sen超硬刀具在现代加工技术中的地位和作用[期刊论文]-超硬材料工程2005,17(2)7.解培民.符寒光.XIE Pei-min.FU Hang-guang耐磨高速钢辊环的研究[期刊论文]-西安公路交通大学学报2000,20(4)8.薛东彬.刘楠嶓.张琳娜超硬材料刀具CAPP系统设计[期刊论文]-科技咨询导报2007(24)9.张华印.孙伟胜.ZHANG Hua-yin.SUN Wei-sheng硬质合金辊环应用浅析[期刊论文]-新疆钢铁2007(1)本文链接:/Periodical_ahyjkjzyxyxb200804006.aspx。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是金属加工中一种常用的设备,用于对金属材料进行轧制和加工。

在精轧机的工作过程中,碳化钨辊环是重要的零部件之一,起到支撑和传递轧力的作用。

由于工作条件的恶劣和辊环自身的特点,碳化钨辊环容易发生碎裂和磨损,导致生产效率降低。

本文将从碳化钨辊环碎辊的原因、相关改进以及未来发展方向等方面进行浅析。

碳化钨辊环碎辊的原因主要有以下几点:1. 辊环自身的质量问题。

由于制造工艺不完善或材料质量不过关,辊环在使用过程中容易出现裂纹或缺陷,进而导致碎辊现象的发生。

2. 工作条件的恶劣。

精轧机在工作过程中需要承受较大的轧制力和摩擦力,这对碳化钨辊环的物理性能提出了较高的要求。

如果工作条件过于恶劣,轧制力过大,就容易导致辊环碎裂。

3. 不合理的使用和维护。

精轧机在使用过程中,若操作不当或维护不到位,容易引起工作机构的异常震动或温度过高,从而对辊环造成过大的应力或热疲劳,导致碎辊。

为了解决碳化钨辊环碎辊的问题,人们进行了相关的改进和优化工作:1. 改进辊环的制造工艺。

采用适当的制造工艺和材料,提高辊环的内应力和硬度,增强辊环的抗冲击和耐磨性能。

2. 优化工作条件和轧制参数。

调整精轧机的工作条件,减小轧制力和摩擦力对辊环的影响,降低辊环碎裂的概率。

3. 加强使用和维护管理。

加强对精轧机的操作培训,规范使用和维护流程,及时检查辊环的磨损情况,发现问题及时更换和修复。

1. 开发新型材料。

研发具有更高硬度、更好抗冲击性和耐磨性的新型材料,提高辊环的使用寿命和抗碎裂能力。

2. 提升润滑技术。

研究和应用更先进的润滑技术,降低辊环和工件之间的摩擦系数,减小辊环的磨损和碎裂风险。

3. 强化监测和预测。

通过建立辊环碎裂的监测和预测系统,及时发现问题,预防碎辊事故的发生。

碳化钨辊环碎辊问题是制约精轧机工作效率的一个重要因素。

通过改进制造工艺、优化工作条件和加强使用维护管理等方面的努力,以及进一步研发新型材料、提升润滑技术和强化监测预测等方面的研究,将能够有效解决辊环碎辊的问题,提高精轧机的运行效率和稳定性。

碳化钨硬质合金辊环的加工及刀具的选择

钢。

() 2宏观硬度高 , 可高达 H C 5 2 R 5 7 以上。

() 3材料 加工 硬化倾 向严 重 。 () 4 材料 导热 系数低 。

形 , 剧 切削 力 。 加

线材主体生产线轧机组成的第 l 7 2 6 精轧 机 为 0 1 . ×7 2 0 5 2和 0 5 .5×6 18 7 2两 种尺 寸 的 碳化 钨硬质合金辊环 , 全连续 布置 , 是 实现无 扭轧制。 自投产 以来 , 过 不 断技 术 进 步 , 产 能力 每 年 都 通 生

是加工 的难题 。通 过对 其 的加 工 特 别 是 对 碳 化 钨 硬质合 金辊 环 的月牙槽 的加工 , 我们 总结 了一些 经

验。

剥落。大大降低了刀具 的耐用度。 在上述切削加工中 , 易造成加工零件表面和表

层 比较有 严重 的甚 至很 严 重 的加 工 硬化 和过 大 的 残余 拉 应力 , 降低 加 工精度 。

(C )聚 晶立方 氮化 硼 (C N 等 。超 硬刀具 以人 PD 、 PB )

超硬金属材料顾名思义就是硬度很高的金属

材料 , 其有下列特征 :

() 1含有微观硬质点 , 有很高的耐磨性。

收 稿 日期 :0 8 7 8 改 回 日期 :0 8 9—1 20 —0 —2 ; 20 —0 2

O t 2 0 c. 08

碳 化 钨 硬 质 合 金 辊环 的加 工及 刀具 的选 择

潘 军

( 马钢股份公 司第二钢轧 总厂 安徽马鞍 山 2 3O ) 400

正确使用合金辊环

二、硬质合金辊环的应用与维护

值得注意的是,上述因素同时起作用, 但其各自作用方向幵不一定同向。因此, 具体轧线的辊环牌号选择和配置应根据实 际轧机各机架轧制力和压下量,实事求是 地全面分析,结合各辊环牌号的各项性能 综合考虑,慎重选择,合理配置,幵及时 试用反馈和修正。

二、硬质合金辊环的应用与维护

二、硬质合金辊环的应用与维护

影响辊环使用寿命的因素很多,主要与以下因 素相关: 辊环的制造技术、辊环选材、辊环加工质量等; 轧制钢材材质、轧制工艺技术、轧机设备状冴; 辊环的使用、修磨、搬运、储存管理等。

二、硬质合金辊环的应用与维护

辊环牌号的选择

架次影响 通常而言,精轧前架钢坯尺寸波动大,表面粗 糙,轧制剪径面积大,因此,要求辊环有高的强 度和冲击韧性。与此相反,精轧末架上的钢坯尺 寸波动小,表面状冴好转,剪径面积小,因此对 辊环的强度要求降低,但由于接近成品或出成品, 因此要求辊环有较高的耐磨性和抗热龟裂性,以 此保证棒、线材有良好的尺寸公差和表面光洁度。 精轧中间架次的情冴介于上述乊间。

三、辊环使用常见几种失效形式和处理

不耐磨

应重新选择对 应的硬质合金辊 环牌号

三、辊环使用常见几种失效形式和处理

轴向裂纹

建议从辊环装 配等方面找原因

三、辊环使用常见几种失效形式和处理

沙眼

三、辊环使用常见几种失效形式和处理

环状裂纹

三、辊环使用常见几种失效形式和处理

轧槽出现微裂纹,微裂纹导致辊环非正常损坏 的危险最小,建议此时更换轧槽。

二、硬质合金辊环的应用与维护

冷却水的压力 要求保证在0.4~0.6MPa; 冷却水的水量 应控制在250~300升/分钟; 冷却水喷水方向 径向,与辊环旋转方向成 15~ 30o角度,水不能散射或呈雾状,应直接喷 入轧槽。 冷却水的水温 应控制在35℃以下。

辊环使用注意

使用硬质合金辊环时应注意的事项硬质合金辊环是一种硬度高、耐磨性好的工具材料。

硬度和耐磨性来源于碳化钨,而韧性和强度则依赖于粘合金属,要使硬质合辊环在高速线材轧制中充分发挥其高耐磨、长寿命、高效率的优点,高线生产厂家在采购和使用硬质合金辊环时,需十分注意和认真处理如下事项:1、正确选择各精轧机架所用的硬质合金牌号。

2、辊环镶套和上机组装。

辊环镶套和上机组装要严格按设计工艺要求的精度进行,辊环与机架辊轴及锥轴套之间要求合适的配合,不能过紧或松动。

镶套辊的合金与钢套之间的间隙应适当,使钢套与合金之间有一定间隙填充粘结剂。

在辊环镶套和上机组装时,辊、轴、套的装配面要擦洗干净,在装配时严禁用铁锤敲打和其他重器敲击。

3、轧制过程中对辊环的冷却及冷却水质冷却是为了减少轧制时高热对轧槽表面的热腐蚀、热疲劳裂纹以及热应力对辊环的作用,防止辊环破裂,延缓微裂纹的扩展,延长环辊寿命。

冷却的效果与辊环开裂和轧槽腐蚀直接有关。

冷却水压、水量偏低引起轧槽热裂纹与热腐蚀扩展加快、降低轧槽制量,甚至导致裂纹扩大,引起辊环破裂,冷却水的压力要求保证在5-6 巴,水量控制在18cm 3/ 小时以上,末架水量最好控制在24cm3/小时左右,喷水应为径向、与辊环放置方向成15〜30 度角,水不能散射或成雾状,直接喷入轧槽。

冷却水质包括两个因素:(1 )水的PH 值。

PH值的高低对轧制中硬质合金辊环的腐蚀影响很大,当PH值小于7.2时,对钻的腐蚀加剧,这时以纯钴作粘结剂的辊环的轧制寿命大大下降,这时应采用以镍为主的粘结剂的新型硬质合金辊环。

YGR 系列合金就属于这一类。

YGR 系列合金辊环既可用于PH 值小7.2 的冷却水,也可用于PH 值大于7.2 的冷却水环境。

(2)水中固体粒子的含量冷却水中的固体粒子在轧制时如同磨料的作用,对辊环中粘结相(钻或镍钻)有磨蚀作用,由于轧制速度高、轧制压力大,这种作用是严重的。

它将使轧槽的微裂纹较快的扩大和延长。

碳化钨合金辊环加工工艺探索

碳化钨合金辊环加工工艺探索作者:张昊来源:《科技风》2017年第26期摘要:文章评分介绍采用车床粗加工合金辊环,去除大部分加工余量后,再进行磨削精加工的效率提升工艺。

关键词:合金辊环;加工;工艺改进韶钢高线厂所使用的合金辊环,由于辊环表面硬度达到HRA88~HRA90,新开孔型加工通常是采用成型金刚石砂轮在数控磨床上采用磨削方法来完成,采用磨削加工在实际生产应用中,往往会出现如下问题:(1)加工效率低。

新开辊环加工单边余量为8mm,磨削加工采用程序控制,单边进给量为0.005mm/r,机床转速为12r/min,加工过程中须修磨砂轮4次,总耗时16小时,不能及时提供生产所需辊环,无法满足生产需求。

辊环磨削加工数据统计如表1:(2)刀具消耗量高。

在磨削过程中,砂轮经过磨损及脱粒,其形状规则已经有所改变,在磨削过程中须多次修磨砂轮,保证金刚石砂轮的形状与加工槽形形状完全吻合。

1 加工工艺分析及改进由于磨床磨削效率较低,经过考虑,采用合金辊环车削方式进行粗加工,留一定磨削余量,然后进行磨削加工,以提高辊环的生产效率1.1 设备选型根据辊环直径情况(见表2)及现有设备使用情况,选用普通C6140车床。

C6140车床最大回转直径Φ400mm,顶尖间中心距1000mm,主轴转速18/21400r/min,电动机功率7.5KW,能够满足辊环粗加工要求。

1.2 工装设计CW6163床头部分采用机床原始三爪卡盘,尾座部分采用新设计的梯形端面圆柱结构固定于顶尖前端,其端面圆柱尺寸根据合金辊环内径大小确定,并要求与辊环配合(见表3),属于过渡配合,利用尾座的伸入伸出对辊环起到顶紧与放松作用。

工装设计如图1所示:1.3 装夹定位由于工件与尾座顶盘之间配合设计之初已经属于过渡配合,车削辊环属于粗加工,留有相应的磨削余量,并且位于尾座上的顶盘本身轴线于机床中心线重合,能起到较好的定位作用,故无需校正。

1.4 刀具设计及材质选择刀具形状根据合金辊环硬度高、切削发热量大及切分层切削的特点,新设计采用后角为7o的专用刀具,刀具设计如图2所示。

碳化钨辊环磨削加工的探讨

碳化钨辊环磨削加工的探讨新钢公司线棒厂摘要:碳化钨硬质合金辊环是高速线材轧机保证轧件精度及表面质量的重要组件,在磨削碳化钨辊环加工过程中会遇到加工精度难以保证,表面粗糙度差的问题,它会影响到辊环轧槽的使用寿命,致使成品质量难以保证。

关键词:碳化钨辊环表面粗糙度加工精度如何保证碳化钨辊环的加工质量,我认为主要有这三个方面的影响:一、在对碳化钨辊环加工过程中,磨床为专用的上海机床厂辊环加工专用磨床,型号为M001/2,辊环为轧制线材的碳化钨辊环,牌号为YGH40,YGH45的硬质合金,用专用的液态芯轴夹紧,其原理是通过一个芯轴使其里面的填充料涨开后把薄壁套扩张开与辊环形成过盈配合,后达到夹紧的效果,一般能使薄壁套扩张0.15mm。

二、磨削液合理选用切削液,可以改善磨削过程中的磨擦,降低磨削热,提高已加工面质量,切削液的重要作用为冷却、润滑、清洗、防锈。

磨削液的选用对磨削硬质合金碳化钨辊环起着非常大的作用,好的磨削液能提高工作效率,减低工件表面粗糙度值,提高砂轮使用寿命,从而达到降本增效的经济效果,我所选用的是RM-003高速线材辊环加工专用磨削液,它溶解于水,被水稀湿后其化学性能稳定,无毒性,有较好的润滑性能,使金刚石砂轮的自锐性大为提高,从而提of work enthusiasm and forward-looking. The difficultiesand problems of individual cadres indifferent masses as the buck passing, long, make some simple complex problems. Some cadres general talk about pay, do not take the initiative to undertake for the bitter and tired ofthe work, the lack of courage to play a positive attitude." corrective measures: (LED Leadership: Luo Mingjun, rectification time: before September 25th, insist for a long time) 1, effectively solve the enterprise less, help is not enough. In order to "turn style, solve problems, and do practical things, heart to heart" as the core, in accordance with the provisions of division of Labor Bureau, by the Bureau of Party members and cadres room composition the working group , to help enterprises solve problems, promote the construction of major projects; close ties with the masses, to ask for the people, ask for people to know the people, public opinion, the people, improve people's livelihood.高了磨削工效,并使辊环表面更光滑,在使用中也可以使其使用寿命延长,它采用的是外喷注式冷却方式。

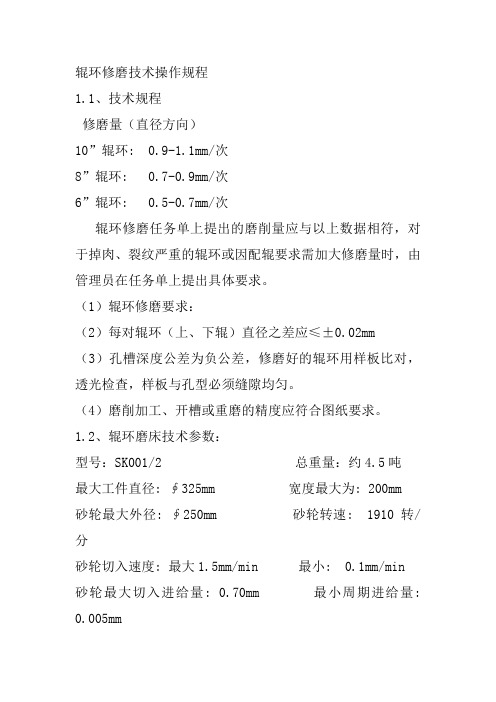

辊环修磨技术操作规程

辊环修磨技术操作规程1.1、技术规程修磨量(直径方向)10”辊环: 0.9-1.1mm/次8”辊环: 0.7-0.9mm/次6”辊环: 0.5-0.7mm/次辊环修磨任务单上提出的磨削量应与以上数据相符,对于掉肉、裂纹严重的辊环或因配辊要求需加大修磨量时,由管理员在任务单上提出具体要求。

(1)辊环修磨要求:(2)每对辊环(上、下辊)直径之差应≤±0.02mm(3)孔槽深度公差为负公差,修磨好的辊环用样板比对,透光检查,样板与孔型必须缝隙均匀。

(4)磨削加工、开槽或重磨的精度应符合图纸要求。

1.2、辊环磨床技术参数:型号:SK001/2 总重量:约4.5吨最大工件直径: ∮325mm 宽度最大为: 200mm砂轮最大外径: ∮250mm 砂轮转速: 1910转/分砂轮切入速度: 最大1.5mm/min 最小: 0.1mm/min砂轮最大切入进给量: 0.70mm 最小周期进给量: 0.005mm砂轮一次磨削进给量:0.01mm1.3、操作规程(1)按辊环修磨任务单要求磨削加工光辊或旧辊重修。

(2)下线后的辊环应作严格检查,对轧槽上有较明显横向、径向裂纹及掉肉缺陷的轧槽,如一次修磨无法清除的,应做好记录并通知配辊岗位工。

(3)精轧辊环在开槽或重磨过程中,若个别轧槽磨损太严重或由于其它原因而无法按正常修磨量修磨的,应暂时停止该轧槽的使用,根据配量需要,考虑是否能寻求某些架次辊环进行补充,并确定修磨量,填写“辊环修磨任务单”(4)修磨后的辊环,用肉眼和借助放大镜观察辊环轧槽有无明显的修磨缺陷,如有影响轧件表面质量的缺陷应通知修磨工返工。

(5)检查轧槽孔型与样板是否吻合,测量辊环外径,记录修磨次数、辊环外径。

1.4、辊环磨床操作技术规程设备性能:辊环磨床是一台用来磨削合金碳化钨辊环的专用设备,可用来磨削平面和轧槽,也可用来给辊环开槽。

1.5、通常的磨削方法:采用小的磨削深度和高的工件旋转速度,达到磨削目的。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是钢材加工中不可或缺的机器,起到了重要的作用。

在精轧机中,碳化钨辊环是其中一个核心零部件,它起到了支撑、传递力量和形变的关键作用。

但是,在碳化钨辊环使用的过程中,有些辊环会出现碎裂、剥落等情况,对生产造成了不良影响。

因此,深入探讨精轧机碳化钨辊环碎辊原因以及改进方案具有重要的意义。

1.材料本身问题碳化钨辊环材料是由碳化钨、钴等合金粉末压制而成的材料,在后期的固化过程中容易产生气泡,导致材料的致密性不足,从而导致在使用过程中发生碎裂现象。

2.辊环与钢材的摩擦和弯曲在精轧加工过程中,辊环必须与钢材形成高强度的摩擦,同时也必须承受强大的弯曲力,导致辊环发生扭曲变形,从而大大降低了材料的整体性能,从而导致碎裂和剥落。

3.辊环的设计问题碳化钨辊环的设计对其使用寿命有很大影响。

如果辊环太厚或者太大,会导致辊环在加工过程中过度弯曲,从而加速辊环疲劳,最终导致碎裂和剥落。

同时,如果辊环的直径不够大,也会使得加工过程中钢材与辊环之间的摩擦增大,从而加速辊环的变形和疲劳。

碳化钨辊环改进方案:1.材料改进为了避免碳化钨辊环在使用过程中产生气泡等问题,可以尝试使用新型的材料,比如采用石墨烯、碳纤维等耐磨材料进行制作,这样可以增加辊环的耐磨性和抗疲劳性。

2.辊环表面处理对辊环加工后的表面进行处理,可以提高辊环的表面光滑度,减小加工过程中与钢材之间的摩擦力,从而降低碎裂和剥落的风险。

针对辊环设计方案,可以使用仿真等技术手段进行分析,调整辊环的直径、厚度等参数,从而提高辊环的耐磨性和抗疲劳性,减少碎裂和剥落现象发生的概率。

结论:在生产实践中,针对碳化钨辊环的产生碎裂、剥落等现象,必须采取有效的改进措施。

可以从材料、加工工艺、设计等多个方面入手,通过优化辊环的材料、表面处理和设计等方面,来提高碳化钨辊环的使用寿命和安全性。

只有有效地改进,才能够让生产效率和质量得到大幅提高。

碳化钨辊环的加工要点

碳化钨辊环的加工要点1.材料选用:碳化钨具有高硬度和高温稳定性,是制作碳化钨辊环的首选材料。

通常选用WC(碳化钨)和Co(钴)的混合物制成的硬质合金。

合金的合理成分和均匀性对辊环的性能和寿命有重要影响。

2.烧结工艺:碳化钨辊环是通过烧结工艺制成的。

烧结是将粉末材料在高温下进行热处理,使其在颗粒间发生扩散,形成坚实的整体材料。

烧结温度、保温时间和气氛控制是烧结过程中的关键参数。

合理的烧结工艺可以确保辊环的致密性和硬度。

3.精密磨削:烧结后的辊环通常需要进行精密磨削,以获得更高的尺寸精度和表面质量。

精密磨削是利用磨削工具对辊环进行加工,使其具有规定的表面粗糙度和尺寸公差。

磨削过程中需要控制磨削速度、切削深度和进给量,以避免过度磨削和损坏辊环。

4.表面处理:碳化钨辊环通常需要进行表面处理,以提高其耐磨性和耐腐蚀性。

常见的表面处理方法包括镀铬和热喷涂等。

镀铬是将铬层沉积在辊环表面,提高其硬度和耐磨性。

热喷涂是将粉末材料喷涂在辊环表面,形成覆盖层来增加辊环的抗磨和耐腐蚀性能。

5.检验与测试:在加工碳化钨辊环后,需要进行严格的检验与测试,以确保其质量和性能符合要求。

常见的检验项目包括尺寸测量、硬度测试、耐磨性测试和结构观察等。

对于高精度的辊环,还需要进行超声波探伤和X射线检测等无损检测。

6.储存和使用:碳化钨辊环是非常脆弱的,需要在使用前和使用过程中进行妥善的保护和维护。

在储存时,需要避免碰撞、摩擦和湿气等危害。

在使用时,需要控制温度和压力,避免碰撞和过载,以延长辊环的寿命和维护良好的工作性能。

总之,碳化钨辊环的加工要点涵盖了材料选用、烧结工艺、精密磨削、表面处理、检验与测试、储存和使用等方面。

通过合理的加工工艺和质量控制措施,可以确保碳化钨辊环具有良好的性能和寿命,满足金属加工的需求。

辊环材料-碳化钨简介

辊环材料-碳化钨简介化学式WC。

为黑色六方晶体,有金属光泽,硬度与金刚石相近,为电、热的良好导体。

熔点2870℃, 沸点6000℃,相对密度15.63(18℃)。

碳化钨不溶于水、盐酸和硫酸,易溶于硝酸-氢氟酸的混合酸中。

纯的碳化钨易碎,若掺入少量钛、钴等金属,就能减少脆性。

用作钢材切割工具的碳化钨,常加入碳化钛、碳化钽或它们的混合物,以提高抗爆能力。

碳化钨的化学性质稳定。

在碳化钨中,碳原子嵌入钨金属晶格的间隙,并不破坏原有金属的晶格,形成填隙固溶体,因此也称填隙(或插入)化合物。

碳化钨可由钨和碳的混合物高温加热制得,氢气或烃类的存在能加速反应的进行。

若用钨的含氧化合物进行制备,产品最终必须在1500℃进行真空处理, 以除去碳氧化合物。

碳化钨适宜在高温下进行机械加工,可制作切削工具、窑炉的结构材料、喷气发动机、燃气轮机、喷嘴等。

钨与碳的另一个化合物为碳化二钨,化学式为W2C,熔点为2860℃,沸点6000℃,相对密度17.15。

其性质、制法、用途同碳化钨。

碳化钨号称硬王;除了硬度高以外,尚有耐磨损、耐腐蚀、耐高温等特性。

在许多重要的材料中,碳化钨是属于最强硬的材料。

利用碳化钨可制成各类零件,而这些零件将担负着最坚巨的耐磨损任务。

利用碳化钨可制成各式割切金属的工具。

它的用途非常广泛。

到底碳化钨有何特殊构造、有何种本领。

下面就对碳化钨的一般状况做些简略的介绍。

一硬王谈到材料之硬度,一般人似乎都晓得钢铁比铝合金硬。

而在各式各类钢铁中,工具钢又比低碳钢硬。

钢铁之硬度一般都靠其结构内有马氏体。

如果钢铁内含马氏体愈多,它就愈硬。

而这马氏体如合碳量愈多,它也就愈硬。

由于大部分的钢铁靠马氏体逞强称硬,因此马氏体就有「硬祖」之称。

如果钢铁之构造除了马氏体外,又加上碳化铬的颗粒,那么它的强硬度又更进一级了。

许多工具钢就是靠碳化铬与马氏体之合作而达到高硬度。

然而,工具钢尽管强硬,比起利用碳化钨为主要成份,做成的碳化物合金材料仍是差一大截。

碳化钨辊环的加工要点

碳化钨辊环的加工要点碳化钨辊环是一种常用于冶金、建材等行业的耐磨零件,它具有硬度高、耐磨性好、耐高温等优点。

在碳化钨辊环的加工过程中,需要注意一些关键点,以确保加工质量和工艺稳定性。

本文将从选材、加工工艺、加工设备等方面进行详细介绍。

首先,选材是碳化钨辊环加工过程中的关键步骤。

碳化钨辊环的材料主要是碳化钨和钴粉,所以选材时需要确保原材料的质量和成分符合要求,同时要注重材料的纯度和均匀性。

其次,对于碳化钨辊环的加工工艺来说,热处理是一个非常重要的步骤。

热处理可以改善碳化钨辊环的硬度和耐磨性,提升其使用寿命。

常用的热处理方法有高温回火、真空退火等,根据具体情况选择适合的热处理方法。

在加工设备方面,碳化钨辊环加工通常采用数控机床进行精密加工。

数控机床具有高精度、高效率的特点,可以保证碳化钨辊环的加工精度和表面质量。

同时,还需要配备合适的刀具,选择合适的切削速度和进给速度,以保证加工的效果。

加工过程中,还需要注意以下几点:1.碳化钨辊环的加工难度较大,需要使用合适的刀具进行切削,同时要确保切削参数的合理设置,避免过大或过小的切削量。

2.在加工碳化钨辊环时,应使用合适的冷却液进行冷却,以降低加工温度,避免材料变形。

3.在加工过程中,要定期检查加工设备的磨损情况,及时更换需要更换的零件,以保证加工的精度和质量。

4.在加工碳化钨辊环时,应注意工艺顺序的合理性,确保各道工序之间的无缝衔接,减少加工误差。

5.加工完成后,要进行质量检验,检测碳化钨辊环的硬度、表面质量、尺寸精度等指标是否符合要求。

在碳化钨辊环的加工过程中,上述要点是需要特别注意的。

通过合理的选材、科学的加工工艺以及先进的加工设备,可以提高碳化钨辊环的加工精度和质量,延长其使用寿命。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊是生产过程中常见的一个问题,会导致设备停机、生产效率下降,还会增加维修成本。

本文将分析碳化钨辊环碎辊的原因,并提出改进措施。

一、碳化钨辊环碎辊的原因

1.材料问题

碳化钨辊环均采用高标号碳化钨材料,然而不同厂家生产的碳化钨材料质量不同。

有些小厂家生产的碳化钨存在未过硬化、氧化较高等问题,这些问题都会导致碳化钨辊环硬度不足,易碎裂。

2.加工问题

碳化钨辊环的加工过程中要求精度高,设备故障或操作不当可能会导致加工误差。

另外,一些加工工人的技术水平不高,操作不熟练,也容易造成碳化钨辊环碎裂。

3.冷却不足

碳化钨辊环的使用过程中需要进行冷却,否则会因温度过高而导致碳化钨辊环变形、碎裂。

但是,有些设备的冷却系统设计不足,导致冷却不足,进而影响设备正常运转。

1.选择好的碳化钨材料

选择好的碳化钨材料至关重要,可以提高碳化钨辊环的硬度和耐磨性,确保辊环不易碎裂。

要选择质量好、技术先进、规模较大的厂家生产的碳化钨材料。

2.加强加工控制

3.改善冷却系统

为保证碳化钨辊环在运行过程中不受过高温度的影响,冷却系统必须得到改善。

要确保冷却系统的独立性和稳定性。

加强管道连接密封,确保冷却水流量充足、持续,这将有助于降低碳化钨辊环由于温度过高而碎裂的风险。

三、总结。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是一种用于将金属材料进行细致轧制的设备,碳化钨辊环是精轧机的关键件之一。

在使用过程中,碳化钨辊环很容易出现碎辊的问题,这给生产过程带来了很大的影响。

本文将对碳化钨辊环碎辊的原因进行浅析,并介绍一些相关的改进方法。

碳化钨辊环碎辊的原因可以归结为以下几个方面。

1. 材质问题:由于制造过程中的质量问题或原材料的不合格,碳化钨辊环的结构可能存在缺陷或内部应力集中。

这些缺陷和应力可能会在使用过程中逐渐累积,导致碳化钨辊环最终出现碎裂的情况。

2. 使用条件:精轧机的工作环境通常较为恶劣,温度高、压力大,并且存在着较大的冲击和振动。

这些恶劣的使用条件会对碳化钨辊环产生巨大的载荷,加速其疲劳破坏的过程,从而导致碎辊的发生。

3. 使用寿命:精轧机的使用寿命较长,碳化钨辊环通常要承受大量的工作量。

长期的高强度工作会使得碳化钨辊环的材料逐渐疲劳,最终导致碎辊的发生。

1. 材质改进:选择优质的原材料,并加强对碳化钨辊环制造过程中的质量控制,以确保碳化钨辊环的结构完整性和内部应力的均衡分布。

2. 结构设计改进:在碳化钨辊环的结构设计上,采用合理的力学原理和CAD/CAM技术,优化其形状和尺寸,以提高碳化钨辊环的抗疲劳和抗冲击性能。

3. 表面处理改进:通过表面处理方法,如镀层、喷涂等,提高碳化钨辊环的硬度和抗磨损能力,延长其使用寿命。

4. 润滑改进:在精轧机的使用过程中,确保足够的润滑剂,并根据实际情况进行润滑间隔和润滑剂类型的调整,以减少碳化钨辊环的磨损和疲劳破坏。

碳化钨辊环碎辊是精轧机中常见的问题,解决这一问题需要从材质、结构设计、表面处理和润滑等方面进行综合改进。

只有在不断优化和改进的基础上,才能提高碳化钨辊环的性能,减少碎辊的发生,从而保证精轧机的正常运行。

高线精轧碳化钨辊环碎裂原因及对策探讨

高线精轧碳化钨辊环碎裂原因及对策探讨摘要:高线精轧碳化钨辊环在轧制使用过程中,容易出现辊环碎裂问题,不仅造成辊耗增加,也会影响轧线作业率及成品质量。

本文首先分析了碳化钨辊环碎裂的原因,然后指出防治对策,最后总结了加工质量控制措施,以供参考。

关键词:碳化钨辊环;碎裂原因;防治对策;质量控制碳化钨辊环,是以碳化钨、钴为原材料经冶炼后制成轧辊,不仅具有较强的硬度,而且受温度的影响小[1]。

相比于工具钢,碳化钨辊环的导热率、弹性模量、抗压强度、抗弯强度均显著提高。

然而在生产加工中,辊环碎裂问题时有发生,以下结合实践探讨了相关原因和防治对策。

1.碳化钨辊环碎裂的原因分析1.1 碎裂原因第一,轧制过程中,工件和轧槽相接触,导致轧辊的表面温度提高。

在金属膨胀原理下,外表金属膨胀明显,深层金属变化不大,就会产生压应力。

相反,使用冷却水进行急冷,外表金属收缩明显,深层金属变化不大,就会产生拉应力。

压应力和拉应力反复作用,就会造成疲劳裂纹,裂纹扩展导致碎裂。

第二,冷却效果不好与辊环碎裂直接有关,冷却是为了减少轧制时高热对轧槽表面的热腐蚀、热疲劳裂纹以及热应力对辊环的作用。

轧件和辊环接触时,表面温度可达到900℃左右。

此时使用冷却水进行冷却,如果水压力不到5kg,或者水量偏低,难以冲破表面炽热急冷产生的蒸汽膜,继而影响冷却效果,形成疲劳裂纹[2]。

第三,碳化钨辊环使用期间,对水质的使用要求高。

PH值的高低对使用中的碳化钨辊环腐蚀影响很大。

如果冷却水的pH值在7.2以下,对钴的腐蚀加剧,会导致热裂纹进一步扩展,不仅降低了力学性能,还会缩短使用寿命。

第四,精轧都是由各种不同牌号、不同尺寸的碳化钨辊环排列组成,而硬质辊环的抗张强度较低,大的轧制负荷可破坏带锥套和轴对辊环固定装配状态,产生的轧制张应力使辊环碎裂。

1.2 碎裂原因碳化钨辊环碎裂的形成原因,一是精轧导卫进出口磨损辊环,由于进出口安装精度不达标,辊环可能和导卫发生摩擦,长时间摩擦后就会形成热疲劳裂纹。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机碳化钨辊环碎辊是精轧机重要的零部件之一,其主要作用是在精轧过程中对金属材料进行加工和压制。

在使用过程中,碳化钨辊环碎辊可能会出现磨损、开裂等问题,影响精轧机的正常生产运行。

为了解决这一问题,需要对碳化钨辊环碎辊的原因进行浅析,并提出相关的改进措施。

一、碳化钨辊环碎辊的原因浅析1. 质量问题碳化钨辊环碎辊的质量问题是导致其磨损、开裂等情况的主要原因之一。

在制造过程中,材料的选择、工艺的控制、加工的精度等都会直接影响碳化钨辊环碎辊的质量。

如果质量控制不到位,可能会导致碳化钨辊环碎辊出现内部缺陷或不均匀组织,从而在使用过程中容易出现问题。

2. 工艺问题精轧机在使用过程中,碳化钨辊环碎辊需要承受较大的压力和摩擦力,而一些不合理的工艺设计也可能会导致碳化钨辊环碎辊在工作过程中损伤。

碳化钨辊环碎辊的表面处理不当,或者工作温度过高、压力不均等都可能导致碳化钨辊环碎辊的损伤。

3. 使用条件精轧机在使用过程中,使用条件的控制也会直接影响碳化钨辊环碎辊的磨损和损伤情况。

工作温度、润滑情况、压力大小等都会对碳化钨辊环碎辊的使用寿命产生影响。

二、相关改进措施1. 提高碳化钨辊环碎辊的质量为了解决碳化钨辊环碎辊的质量问题,首先需要加强生产工艺管理,选择优质的碳化钨等原材料,并严格按照生产工艺要求进行生产,确保碳化钨辊环碎辊的质量。

对于一些关键环节,如热处理工艺的控制、表面处理工艺的改进等都应进行加强,以提高碳化钨辊环碎辊的整体质量水平。

2. 改进工艺设计在工艺设计方面,需要对碳化钨辊环碎辊的结构和表面处理进行改进。

通过优化碳化钨辊环碎辊的结构设计,提高其抗压性和抗磨损性,以减少在工作过程中的损伤。

对碳化钨辊环碎辊的表面进行特殊处理,提高其表面硬度和耐磨性,减少因摩擦而导致的损伤。

3. 控制使用条件对于碳化钨辊环碎辊的使用条件,需要加强管理和控制。

通过严格控制工作温度、润滑条件、压力大小等方面来保证碳化钨辊环碎辊在正常工作范围内运行,避免因过度负荷或条件不当导致的碳化钨辊环碎辊损伤。

碳化钨辊环资料

导卫形状及位置

2020/2/29

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

2、由于减定径机采用椭-圆-圆-圆孔型系统,变形 量小,产品精度高,同时可以实现“自由轧制” 轧出6.25mm、5.75mm产品

摩根减定径机组

线材情况

什么是线材,有何特点?

线材是指直径为5~22mm的热轧圆钢或相当 此断面的异形钢,因以盘卷形式交货,故 又称盘条。

线材的特点是细而长,因此轧制过程中断 面及长度上尺寸精度均匀控制极为重要。

轧制量、换辊时间

预精轧机架 4000~8000吨 4天 精轧1~2架 3000~5000吨 3天 精轧3~4架 3000~5000吨 3天 精轧5~6架 1500~3000吨 2天 精轧7~8架 1500~3000吨 2天 精轧9~10架 800~2000吨 1天

1.5~2.0mm 0.8~1.0mm 0.8~1.0mm 0.8~1.0mm 0.4~0.6mm 0.4~0.6mm

高速线材轧制根据基本设计的配辊及轧槽

情况,在上述范围内确定各机架辊环每槽 的合适轧制量。轧到吨位即下机修磨,切 不可过量轧制。否则,不但可能造成碎辊, 也给以后修磨辊、配辊带来不便。

六:搬运与保管

辊环是一种脆性材料,重量又大,非

常容易碰坏。因此,辊环在开箱后的检查、

加工、入库、上机、下机、修磨等过程应

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是金属加工中常用的一种设备,它能将金属材料通过一系列的轧制工艺,使其具有较高的强度和韧性。

在精轧机的运行过程中,碳化钨辊环碎辊问题是经常出现的现象,影响了设备的正常运转和产品的质量。

有必要对精轧机碳化钨辊环碎辊原因进行深入分析,并提出相关的改进措施。

一、碳化钨辊环碎辊的原因1.材料质量问题碳化钨辊环碎辊的原因之一可能是材料质量问题。

由于碳化钨辊环是用于精轧机的关键部件,对材料质量要求较高,若材料质量不过关,很容易导致碎辊的发生。

2.加工工艺问题精轧机的工艺需要经过多道工序,每一道工序都要严格控制,若加工过程中有一环出现问题,可能会影响到后续工序,导致碳化钨辊环碎辊的问题。

3.设备运行问题精轧机设备的运行状态对碳化钨辊环的使用寿命有着重要的影响,若设备运行过程中有一环不稳定或者存在问题,会直接影响到碳化钨辊环的使用寿命。

4.操作管理问题操作人员对设备的使用和维护管理不善,也会导致碳化钨辊环碎辊的问题。

二、改进措施1. 优化材料选用对碳化钨辊环的选材要求严格,要确保质量过关,可以考虑采用优质的碳化钨材料,并在生产过程中加强检测和控制,确保材料质量的稳定。

3. 定期检查设备运行状态对精轧机设备进行定期的检查和维护,确保设备运行状态良好,减少因设备运行问题导致的碳化钨辊环碎辊。

4. 加强操作管理加强操作人员的培训和管理,确保操作人员有良好的技术素养和操作规范,减少因操作管理问题导致的碳化钨辊环碎辊。

通过对碳化钨辊环碎辊原因的浅析以及相关改进措施的提出,可以有效地解决精轧机碳化钨辊环碎辊的问题,提高设备的正常运转率和产品质量,为金属加工行业的发展提供更好的支持。

碳化钨合金辊环的应用

碳化钨合金辊环的应用【摘要】简单介绍碳化钨合金辊环的结构、特点,影响碳化钨合金辊环使用寿命的因素,并提出在使用碳化钨合金辊环过程中应注意的问题。

【关键词】碳化钨;合金辊环;棒材;应用1.碳化钨合金辊环的结构三钢集团二棒生产线采用了湖南株洲硬质合金集团公司提供的碳化钨合金辊环,结构如图1。

其是一支中间带轴肩的辊轴,轴肩两侧是在常温状态下套上去的2个或多个碳化钨辊环,支数和宽度根据需要来定,辊环与辊环之间用楔块隔开。

我厂为3片碳化钨辊环。

辊环两侧是2个压力碟片,在辊身两侧各有1个大的锁紧螺母,其锁紧方向相反,在锁紧螺母和压力碟片之间月数个长度可调的压力螺栓,可对碟片、辊环及其锁紧大螺母产生足够的轴向力。

为了防止辊环与辊轴间产生打滑现象,在辊轴和辊环上各开有半个键槽,键块用螺栓固定。

2.影响碳化钨合金轧辊使用寿命的因素轧辊在工作时,各种因素总是在一起作用破坏轧槽表面和导致轧辊损坏。

这些因素是:裂纹、磨损、腐蚀、掉块。

2.1合金轧辊的裂纹及裂纹形式整体上说导致合金轧辊损坏和破裂的重要因素是裂纹的产生和扩展。

裂纹有两种形式:横向裂纹和纵向裂纹。

横向裂纹与辊环轴线平行,纵向裂纹沿辊环圆周方向,横向裂纹对辊环的破坏是致命的。

影响合金辊环产生横向裂纹的主要因素有:a.精轧孔型中的压下量过大、堆钢等导致轧制力过大。

b.轧辊轴承和齿轮箱工作是否正常,是否产生过量的热量。

在轧辊表面上产生的裂纹:在轧辊表面上产生的裂纹是热疲劳导致的。

这些裂纹在修磨时必须磨掉。

否则,任其继续扩展,最终将导致轧辊提前损坏。

热疲劳裂纹的扩展主要取决于轧制过程中的机械应力。

轧辊的失效可以由横行或纵向裂纹引起,取决于哪个方向的机械作用更强。

主要因素有:(1)高温的轧材导致与其接触的辊环受热膨胀,从而使冷却后的残余应力增高。

(2)低轧速将使热量有时间更深入地渗透从而导致更深的裂纹,这是一个非常重要的因素,它可以解释为什么轧速较低的前几架轧辊会出现更粗和更深的热裂纹痕迹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当前位置:首页 > 技术参数

备注:上述的技术参数仅供参考,本公司可根据客户需要订制飞刀铣槽和摆动刻字中途无需切换的XK500C机床,同时可根据客户需要订制其它品牌的数控系统。

XK500A数控轧辊加工机床(摆动铣)业绩

2009-2-23

XK500C多功能组合数控轧辊加工机床(飞刀铣)业绩

2009-2-23

我国首个延续复合高速钢轧辊项目建立顺畅

2012-2-18

津西钢铁集团不吝啬重工科技有限公司引入,将于2012年和2015年分两期投产。

项目标建立,将有用改动我国轻工用薄板简直悉数依靠进口的格式。

汽车用板只能知足市场需求的45%。

钢研高纳[13.20 -0.15% 股吧研报]科技股份有限公司成功签订CPC(延续复合)高速钢轧辊技能引进协作和谈。

该项目总投资10亿元,分两期建立。

小型CPC(延续复合)高速钢轧辊及原有设备设备革新有望在2013岁尾完工,大型CPC(延续复合)高速钢轧辊力争在2015年上半年竣工。

悉数项目达产后,每年可新增高速钢轧辊产量4万吨,其它产物产量16万吨,完成工业产值30亿元,完成利税10亿元,新增就业岗亭1200多个。

去年首季度我国轧辊磨床国际招标市场现状

2012-2-15

来自必联市场研讨中间《中国磨床设备国际投标申报》的数据计算:2011年1季度我国磨床设备国际投标市场中轧辊磨床需求量不大,发生中标项目3个,中标产物数目6台,仅有1月有中标项目发作。

地域剖析

2011年1季度我国磨床设备国际投标市场轧辊磨床的中标项目地域散布在河南、上海2个省市。

从项目个数来看,上海有二个中标项目,河南有一个中标项目。

中标署理商剖析

2011年1季度我国磨床设备国际投标市场轧辊磨床的中标署理商仅有两家,上一年大获全胜的赫克力斯市场占比69%。