通用桥式起重机制造过程检验记录1

3.起重机自检记录样本 - 桥门式起重机

编号:

桥门式起重机安装改造重大修理

自检(验收)记录

施工类别:□新装□改造□移装□重大修理使用单位:

设备类别:□桥式起重机□门式起重机

设备品种:

设备型号:

设备代码:

自检日期:

施工单位名称:

填写说明

1.本记录依据《起重机械安装改造重大修理监督检验规则》(TSG Q7016-2016)编制,适用于桥门式起重机械的安装改造和重大修理过程的施工单位自检

(验收)。

2.本记录一律采用签字笔或蓝、黑墨水笔填写。

3.检查结果栏填写内容如下要求:

(1)自检合格项填写“√”;不合格项填写“×”、并说明具体情况;无此项填“/”。

(2)有测试数据的项目应填写实测数据,有需要说明的项目,可用简单文字说明。

(3)填写内容不得随意涂改,当填写出现错误时,应在错误内容上划一横杠,并在错误内容的旁边填写正确内容,改动人应签名,并填写

修改日期。

4.施工单位质检人员应按要求如实填写本记录,并在规定处签名。

5.监检机构监检人员在确认方式栏勾选采用的确认方式。

一、设备基本信息

二、起重机械施工自检记录汇总表

;

三、工作见证索引文件

3.1 技术文件资料

3.2 起重机械安装基础验收合格证明

3.3 附属设施及安全距离检查记录

3.4 部件施工前质量检查记录

3.5部件施工过程与施工后检查记录

3.6 电气设备安装检查记录

3.7 电气保护装置检查记录

3.8 液压系统及司机室检查记录

3.9 安全保护和防护装置检查记录

3.10 性能试验检查记录

四、起重机械安装改造重大修理质量证明书。

架桥机机验收检验原始记录(08.9.22)

记录编号:报告编号:架桥机检验原始记录注册代码使用单位检验机构检验日期下次检验日期黔东南州锅炉压力容器检验所共9页第1页使用须知一、本记录适用于架桥机的验收检验;二、本记录应用钢笔填写,字迹应工整,涂改无效;三、本记录中有测试数据要求的项目,应在“检验结果”一栏填写实测或经统计、计算处理后的数据;其他项目在“检验结果”栏中填写要求:合格者,打上“○”;不合格者,打上“×”;无此项目时,划上“/”。

在“结论”一栏中填写要求:合格者打上“○”;不合格者打上“×”;无此项目时,打上“/”。

四、检验所用仪器、设备必须在计量检定有效期内,且精度符合规程附录1中有关规定,并在记录仪器设备栏后面打“√”五、重大技术问题提交全所集体讨论决定;六、发现设备存在缺陷,需要使用单位进行整治,应发出《特种设备检验意见书》通知使用单位,同时告知当地监察机构。

七、按规定的时限出具检验报告。

一般情况下应于现场检验结束后10个工作日内出具《桥(门)式起重机验收检验报告》,大型设备可在30个工作日内出具《桥(门)式起重机验收检验报告》。

八、本记录项目编号中带“※”项为重要项目。

九、填写时要求字迹清楚,更改处检验员须签字确认。

检验工作结束后,此记录与正式报告一道存档。

关于严重事故隐患的界定—摘自国质检法[2003]206号文件“关于实施《特种设备安全监察条例》若干问题的意见”有下列情形之一的,可认定为严重事故隐患:1、使用非法生产特种设备的;2、超过特种设备的规定参数范围使用的;3、缺少安全附件、安全装置,或者安全附件、安全装置失灵而继续使用的;4、使用应当予以报废或者经检验检测判为不合格的特种设备的;5、使用有明显故障、异常情况的特种设备,或者使用经责令改正而未予改正的特种设备的;6、特种设备发生事故不予报告而继续使用的。

共9页第2页架桥机验收检验原始记录共9页第3页共9页第4页共9页第5页共9页第6页共9页第7页共9页第8页共9页第9页。

起重机自检记录

起重机自检记录————————————————————————————————作者: ————————————————————————————————日期:ﻩ桥(门)式起重机(安装、改造、重大维修)自检记录)使用单位:浙江东南网架股份有限公司施工单位:河南华豫起重集团有限公司设备类别: 桥式起重机设备品种:电动单梁起重机设备型号: LD5t-25.5m设备代码: 417043施工起止日期: 2017年12月1日至12月河南华豫起重集团有限公司安装、改造、维修质量检验报告使用单位浙江东南网架股份有限公司施工类别安装设备名称电动单梁起重机规格、型号LD5t-25.5m额定起重量5t制造单位河南华豫起重集团有限公司跨度25.5m出厂编号检验结论:合格(检验专用章)日期: 年月日一、轨道及车档序号检查项目及技术标准检查结果结论1 轨道的实际中心线对吊车梁的实际中心线的位置偏差不应大于10mm;且不应大于吊车梁板厚度的一半3mm 合格2 轨道的实际中心线对安装基准线的水平位置的偏差,对于通用桥式起重机、通用门式起重机和装卸桥不应大于5mm,对于梁式悬挂起重机主应大于3mm。

2mm 合格3 当起重机轨道跨度的允许偏差应符合下列要求:起重机轨道跨度≤10m时,起重机轨道跨度的允许偏差为±3mm;/ /当起重机轨道跨度>10m时,起重机轨道跨度的允许偏差△S=±[3+0.25(S-10)],最大不应超过±15mm。

3mm 合格同一截面内两平行轨道的标高相对差,通用桥式起重机、通用门式起重机和装卸桥不应大于10mm;对于梁式悬挂起重机不应大于5mm。

4mm 合格两平行线轨道的接头位置宜错开,其错开距离不应等于起重机前后车轮的基距。

符合合格4 轨道接头应符合下列要求:当接头采用鱼尾板连接时,轨道接头高低差及侧向借位不应大于1mm,间隙不应大于2mm;1mm 合格用垫板支承的方钢轨道,接头外垫板的宽度(沿轨道长度方向)应比其它处增加一倍。

特种设备操作单位定期自行检查记录

特种设备操作单位定期自行检查记录特种设备操作单位是指按照国家规定,具有特种设备使用资格的单位。

为了确保特种设备的安全运行,特种设备操作单位需要定期进行自行检查,并记录检查情况,以便进行问题排查和隐患整改。

以下是一份特种设备操作单位定期自行检查记录的范例,供参考。

时间:2024年10月1日检查单位:XX公司被检查单位:XX工厂检查人员:XX、XX、XX一、检查内容本次检查主要针对工厂内的特种设备进行,包括以下设备:1.压力容器:压力罐、蒸汽锅炉2.起重设备:桥式起重机3.提升设备:升降机二、检查过程与结果1.压力容器检查检查了工厂内所有的压力容器,并对以下内容进行了检查和记录:1)压力容器外观是否有明显损伤或腐蚀现象;2)压力容器是否按规定与支撑结构连接,并且连接是否牢固;3)压力容器的安全阀是否正常工作,并进行了试验;4)压力容器的压力表、温度表、液位表是否正常;5)压力容器的安全附件(如爆破片、消声器等)是否完好。

结果:所有压力容器均符合安全要求,未发现任何安全隐患。

2.起重设备检查针对工厂内的桥式起重机,进行了以下检查和记录:1)起重设备外观是否有明显损伤或腐蚀现象;2)起重设备各部位(包括钢丝绳、滑轮、制动器等)是否正常;3)起重设备的安全限位、重量限制、速度限制等是否设置和使用正确;4)起重设备的安全保护装置(如限位开关、行走刹车等)是否正常。

结果:起重设备符合安全要求,未发现任何安全隐患。

3.提升设备检查对工厂内的升降机进行了以下检查和记录:1)提升设备外观是否有明显损伤或腐蚀现象;2)提升设备的各个控制部位是否正常工作;3)提升设备的安全门、安全开关等保护措施是否完好;4)提升设备的轿厢内是否设有紧急报警装置;5)提升设备的限位、速度限制等是否设置和使用正确。

结果:提升设备符合安全要求,未发现任何安全隐患。

三、问题整改情况根据本次检查结果,未发现特种设备存在安全隐患。

同时,在检查过程中,我们注意到了一些需要改进的地方,具体如下:1.压力容器厂内的液位表有一处显示不准确,需要及时更换;2.起重设备的重量限制标牌有划痕,影响辨识度,需要更换;3.提升设备控制部位的标示有些模糊,需要重新标注。

(完整word版)桥式起重机检验规程1

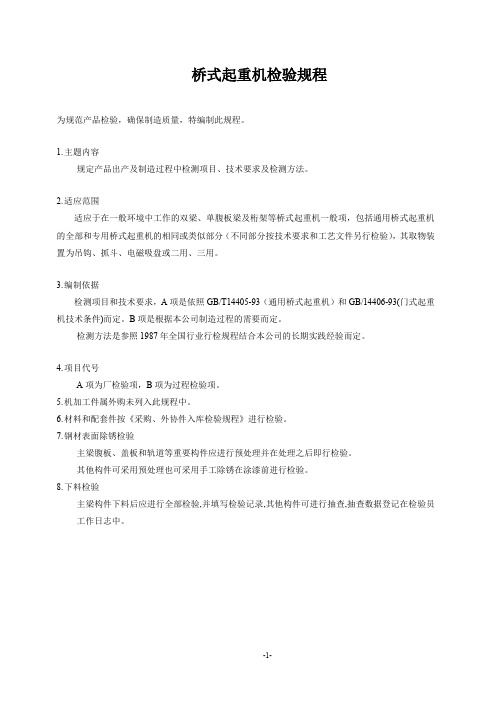

桥式起重机检验规程为规范产品检验,确保制造质量,特编制此规程。

1.主题内容规定产品出产及制造过程中检测项目、技术要求及检测方法。

2.适应范围适应于在一般环境中工作的双梁、单腹板梁及桁架等桥式起重机一般项,包括通用桥式起重机的全部和专用桥式起重机的相同或类似部分(不同部分按技术要求和工艺文件另行检验),其取物装置为吊钩、抓斗、电磁吸盘或二用、三用。

3.编制依据检测项目和技术要求,A项是依照GB/T14405-93(通用桥式起重机)和GB/14406-93(门式起重机技术条件)而定。

B项是根据本公司制造过程的需要而定。

检测方法是参照1987年全国行业行检规程结合本公司的长期实践经验而定。

4.项目代号A项为厂检验项,B项为过程检验项。

5.机加工件属外购未列入此规程中。

6.材料和配套件按《采购、外协件入库检验规程》进行检验。

7.钢材表面除锈检验主梁腹板、盖板和轨道等重要构件应进行预处理并在处理之后即行检验。

其他构件可采用预处理也可采用手工除锈在涂漆前进行检验。

8.下料检验主梁构件下料后应进行全部检验,并填写检验记录,其他构件可进行抽查,抽查数据登记在检验员工作日志中。

附录:一、桥架的检测条件1、检测时,桥架的支承点应在端梁的下面接近车轮的位置。

2、以端梁上翼缘板的四个基准点(车轮支承中心顶点)调平,其误差在跨度方向不超过3mm,在基距方向不得超2mm。

3、应在无日照影响的情况下测量。

4、用钢丝测量时,因钢丝自重影响的修正值。

二、跨度检测条件1、凡用卷尺测量时,均需拉紧,其拉力值和卷尺的修正值三、量具测量的误差。

通用桥式起重机安装记录

啮合应平稳、无裂纹、断齿和过度磨损

6

联轴器

零件无缺损,联接无松动,运转时无剧烈撞击声。

7

车轮

不应有过度磨损、轮缘磨损量达原厚度的50%或踏面磨损达原厚度的15%,存在裂纹时应报废。

8

安全警示标志

大车滑线、扫轨板、电缆卷筒应涂红色安全色。吊具、台车、有人行通道的起重机端梁外侧、夹轨器、大车滑线防护板应有黄、黑相间的安全色来警示。在操纵位置应当设置安全使用说明和控制报警信号。

1.2 卷筒上的绳端固定装置有防松或者自紧的性能;

1.3 用金属压制接头固定时,套筒接头无裂纹;套筒两端不得断丝

1.4 用楔块固定时,楔套无裂纹,楔块无松动;

1.5 用绳卡固定时,绳卡安装正确,绳卡数满足安全要求。

1.6吊运炽热和熔融金属的起重机械钢丝绳应采用石棉绳芯的钢丝绳,或者金属股芯等耐高温的钢丝绳

13. 吊运熔融和炽热金属的起重机,在热辐射强烈的地方,对电气设备应当采取防护措施;

14. 便携式(含地操、遥控)按钮盘的控制电源应采用安全电压(电压不应大于50V,以下同),按钮功能是否有效,必要时用电气仪表测量其电压;

15. 便携式(含地操、遥控)按钮盘的所有操纵控制(紧急断电开关除外)都应当是自复位的,能够确保在无人操纵时起重机处于停止状态;

19. 起重机上应当设置总线路接触器,能够分断所有的动力回路或者控制回路;

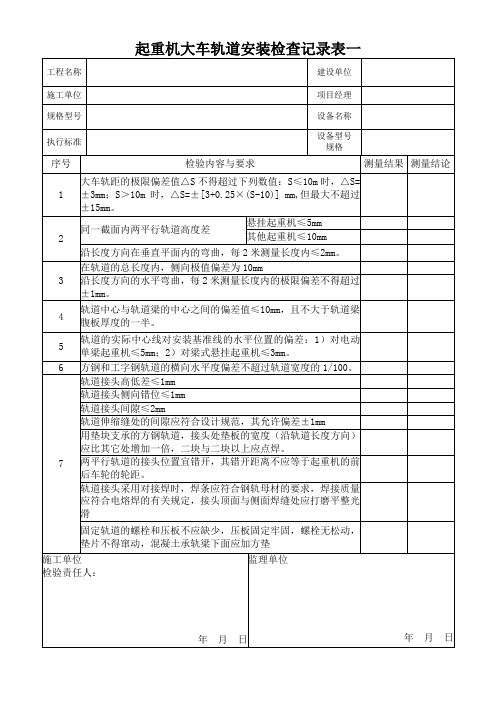

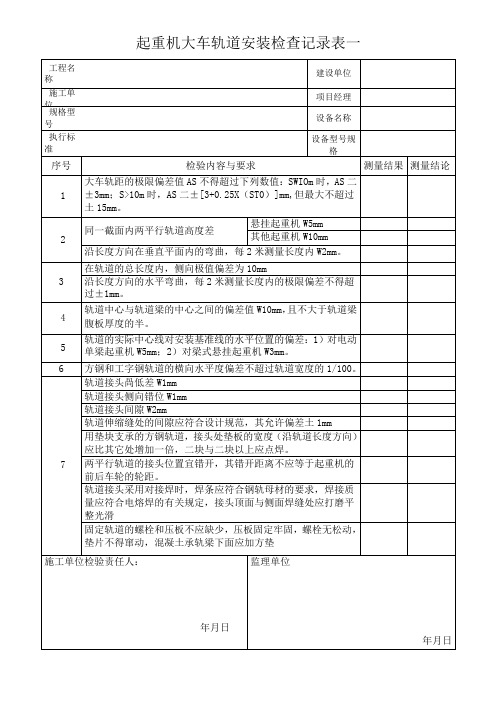

起重机大车轨道安装检查记录表一

工程名称

建设单位

施工单位

项目经理

规格型号

设备名称

执行标准

设备型号

规格

序号

检验内容与要求

测量结果

测量结论

1

大车轨距的极限偏差值△S不得超过下列数值:S≤10m时,△S=±3mm;S>10m时,△S=±[3+0.25×(S-10)] mm,但最大不超过±15mm。

起重机施工质量检验记录.单梁(DOC)

起重机械施工质量检验记录使用单位:设备品种:型号规格:施工类别:(新装、移装、改造、重大维修)河南省大方重型机器有限公司说明1.本质量检验记录适用于桥、门式起重机(以下简称起重机)的安装、改造、大修、移装工程施工过程记录。

专用的起重机中相同或类似的部分亦可参照使用。

2.检验依据《起重机械安装改造重大维修监督检验规则》TSGQ7016-2008《起重机械安全技术监察规程-桥式起重机》TSGQ0002-2008《起重机械安全规程》GB6067《起重设备安装工程施工及验收规范》GB50278《电气装置施工及验收规范》GB50256□《电动单梁起重机》JB/T1306□《电动悬挂起重机》JB/T2603□《通用桥式起重机》GB/T14405□《通用门式起重机》GB/T14406□《电动葫芦桥式起重机》JB/T3695□《电动葫芦门式起重机技术条件》JB/T5663设计文件及相关产品合同以上文件和标准均为现行有效版本3. 此质量检验记录中的记录为过程记录,当每个阶段自检完毕后,应提交监检员进行必要确认。

4.如起重机施工仅为局部改造或大修,则可针对施工内容作部分填写,并加以必要说明。

5.性能试验结束后,检验员应及时完成质量检验记录,并提交监检机构和施工单位存档。

6.所有表中“检验结果”栏如无数据要求时应采用“√”、“×”和“/”分别表示“合格”、“不合格”和“无此项”;如有测量数据要求时应填写实测数据并打“√”或“×”,7.检验用仪器设备应完好并在计量检定期内。

8.检验员应对检验记录、检测数据进行核对,施工单位对质量检验记录负责。

目录注:如本施工工程中,无此项目内容,则在该项的备注栏中注明无此项。

起重机施工验收证明书项目施工人员登记表注:填写起重机械机械安装维修、起重机械电气安装维修、起重机械指挥、起重机械司机、特种设备焊接人员、无损检测人员及现场检验员、现场技术负责人。

第4页起重机预期用途和预期工作环境说明设备开箱检验记录产品编号:2、改造、重大维修施工主要核查已改造的结构件和更换零部件的相关资料,并加以说明。

单梁桥式起重机出厂检验记录

记录编号:KY/ZJ-16-004-0220电动单梁桥式起重机出厂检验记录设备类别:桥式起重机设备名称:电动单梁起重机设备型号:LD2t-S16.5-H9 A3产品编号:0221设备代码:4270 50036 2012 0220出厂日期:2012年12月操纵型式:□司机室□地操□遥控重庆矿源起重机有限公司共8页第 1 页一、产品技术特性Product technical characteristics 桥式起重机(除架机)Bridge crane (other than airplane)二、主要受力结构件材料(2)本表可用材料的原始证明书的有效复印件代替,但是必须注明使用该材料的构件名称和构件号。

共8 页第3 页三、主要零部件注:(1)包括车轮、缓冲器、制动器、钢丝绳、吊钩、滑轮、卷筒等主要零部件外,也包括有关的驱动电机和减速器、电气控制设备等,如果所用的与原设计不一致,发生代用,应当在备注栏中注明“代用”;(2)附外构件产品合格证明(复印件)。

共8 页第 4 页四、安全保护装置注:(1)如果与原设计不一致,发生代用,应当在备注栏中注明“代用”;(2)附型式试验证明、外购件产品合格证明(复印件)。

共8页第 5 页五、出厂检验报告共8 页第 6 页共8 页第7 页起重机整机检验结论:经检验合格,同意出厂!检验员:质检部门(章):日期:年月日日期:年月日注:(1)可以以预装的形式进行尺寸测量,实测数据表述为范围或者与极性值有关的值,并且附测量部位图;(2)滑轮、车轮等同类零部件有多个的,应当以实测的最小尺寸为准,也可列表一一列出;(3)不能表述具体部位时,可附测量部位图表示。

共8 页第8 页。

桥式起重机施工自检记录

3、手动使防风装置的电气保护装置动作后,发车运行机构不能运行;

4、使防风装置处于工作状态,防风装置应能有效工作。

B

20

风速仪:

高度大于50m的露天工作的起重机,在其顶部至吊具最高位置间的不挡风处设有风速仪。

B

21

防护罩:

1、外露的有伤人可能的开式齿轮、联轴器、链轮、传动轴,设有防护罩;

普通桥架型起重机施工自检记录

告知书号:

施工类别:

设备品种:

规格型号:

出厂编号:

使用单位:

单位:(公章)

单位与设备信息

施工单位

安装改造维修

可证编号

施工单位负责人

使用单位地址

制造可证编号

规格型号

产品编号

设备代码

制造日期

额定起重量

t

跨度

m

起升高度

m

起升速度

m/s

工作级别

工作环境

施工告知日期

施工类别

□安装□改造□维修□移装

4、吊钩滑轮组侧板、取物装置和起重横梁、与地面距离小于2m的司机室、移动式司机室的走台和梯子接口、与地面距离小于2m的台车均衡梁和下横梁的两侧、桥式起重机的端梁外侧(有人行通道时)和两端面、有夹轨器、大车滑线防护板有黄黑相间的标识;缓冲器(橡胶缓冲器除外)、扫轨板、轨道端部止挡、紧急开关、电缆卷筒及大车裸滑线有红色标识;大、小车滑线有红色灯光标识。

序号

类别

检验结果

1

部件施工过程与施工后检验记录

主要受力结构连接:

1、主梁、主支撑腿、吊具横梁的现场施工连接(焊接、螺栓连接、销轴连接、铆接)牢固;

2、对于分段制造、现场组装的主梁、主支撑腿有符合要求的无损检测报告或射线底片。

通用桥式起重机检验报告

技术要求

实测数据

结论

11

A

空运转试车

应运转无异常现象,电机绝缘电阻≥0.8MΩ

≥0.8MΩ

合格

配套部件跟踪

序号

代号

名称

型号规格

安装部位

编号

生产厂商

1

B

减速机

左侧

2

B

减速机

右侧

3

B

电动机

左侧

4

B

电动机

右侧

起升机构装配检测记录

SQ 0211-08•03

型号规格

操作者

产品编号

检验日期

1

检验员

序号

代号

2

A

主梁对接焊缝

外观符合GB6147、JB/ZQ40003中CS级;

3

B

主梁上翼缘板对接焊缝

外观符合GB6147、JB/ZQ40003中CK级;

焊缝尺寸符合图纸要求。

4

B

左主梁角焊缝

同上

5

B

右主梁角焊缝

同上

6

B

左端梁角焊缝

同上

7

B

右端梁角焊缝

同上

8

B

左端梁处焊缝

同上

9

B

右端梁处焊缝

同上

10

B

左主梁与端梁连接焊缝

A

主梁上平面水平偏斜

mm

C≤B/200(B:上翼缘板宽度)。

3

A

主梁腹板垂直偏斜

mm

箱形梁h≤H/200;单腹板梁及桁架梁h≤H/300(H:腹板高度)。

4

A

桥架对角线差(主梁与端梁为焊接结构)

mm

∣S1-S2∣≤5

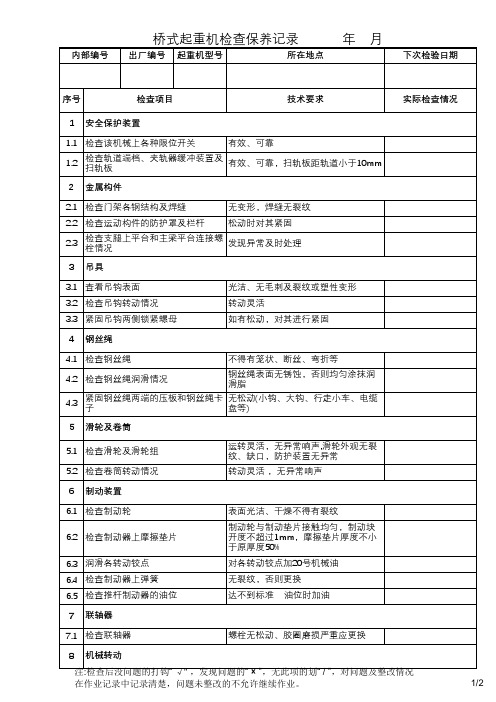

桥式起重机检查登记表

2.2 检查运动构件的防护罩及栏杆 松动时对其紧固

2.3

检查支腿上平台和主梁平台连接螺 栓情况

发现异常及时处理

3 吊具

3.1 查看吊钩表面 3.2 检查吊钩转动情况 3.3 紧固吊钩两侧锁紧螺母

光洁、无毛刺及裂纹或塑性变形 转动灵活 如有松动,对其进行紧固

4 钢丝绳

4.1 检查钢丝绳

不得有笼状、断丝、弯折等

不得有塌陷及坑凹不平现象

钢轨直线度,任意2mm 不小于 1.5mm,支腿牢靠稳固

检查情况及维保作业记录:

实际检查情况

检查人签字:

现场负责人签字:

注:检查后没问题的打钩“ √" ,发现问题的“ × ”,无此项的划“ / ”,对问题及整改情况

在作业记录中记录清楚,问题未整改的不允许继续作业。

2/2

8.1 检查机械转动部位

运转平稳、无异响

8.2

紧固电机和减速机并检查减速机油 机加

8.3 查看开式齿轮

无断齿、尖齿及大面积点蚀

8.4 检查钢轨上的行走轮(啃轨)

轮缘不得变形,踏面磨损正常无裂纹

9 润滑

9.1

按照润滑点图表对所有油嘴加注润 滑脂

加注润滑脂, 润滑良好

内部编号

桥式起重机检查保养记录

出厂编号 起重机型号

所在地点

年月

下次检验日期

序号

检查项目

技术要求

实际检查情况

1 安全保护装置

1.1 检查该机械上各种限位开关

有效、可靠

1.2

检查轨道端档、夹轨器缓冲装置及 扫轨板

有效、可靠,扫轨板距轨道小于10mm

2 金属构件

2.1 检查门架各钢结构及焊缝

无变形,焊缝无裂纹

通用桥式起重机安装记录

开箱检查记录表主要受力构件主要几何尺寸施工前记录建设单位项目经理工程名称施工单位设备名称设备编号执行标准规格型号2、当现场组装主梁时,应检查主梁旁弯度。

注:1、起重机跨度两侧都应测量;2、当现场组装主梁时,应检查主梁旁弯度。

工程名称 施工单位 主要受力构件主要几何尺寸施工后记录建设单位 项目经理 序号 检查项目偏差值(mm)检查结果1 起重机跨度SSW10m△S=±2S>10m△S=±[2+0.1・(S-10)]且小W±10max2 主梁上拱度FF=(0.9/1000—1.4/1000)S 最大上拱度应位于跨度中部S/10范围内3对角线L 、L 12的相对差 1L-L|12w<3mw-轮距 |L1-L2|W5w±3mw -轮距|L1-L2|W64 主梁旁弯度ffWS/20005小车轨距K 冋一截面上小车轨道高低差CKW2.0m32.0m<K<6.6m 0.0015KK±6.6m106主梁的几何尺寸 符合图纸和相关标准、规定7主梁的平面度 符合图纸和相关标准、规定施工单位检验责任人: 年月日监理单位年月日设备名称 设备编号 执行标准规格型号工程名称建设单位施工单位项目经理设备名称设备编号执行标准规格型号序号内容及要求检验结果1.构件应齐全完整;2.机械固定应牢固,无松动;3.传动部分应灵活,无卡阻;4.绝缘材料应良好,无破损或变质;5.螺栓、触头、电刷等连接部位,电气连接应可靠,无接触不良;6.起重机上选用的电气设备及电器兀件应与供电电源和工作环境以及工况条件相适应;7.对在特殊环境和工况下使用的电气设备和电器兀件,设计和选用应满足相应要求;8.在易受机械损伤、热幅射或有润滑油漏滴部位的电线或电缆应装于钢管、线槽、保护罩内或采取隔热保护措施;9.露天起重机的钢管敷设,应使管口向下或有其它防水措施;10.配线应排列整齐,导线两端应牢固地压接相应的接线端子,并标有明细的编号;11.配电屏、柜的安装不得焊接固定,紧固螺栓应有防松措施,户外用的应有防雨装置;12.司机室地面应敷设绝缘垫。

桥门式起重机自检记录

桥(门)式起重机安装维修自检报告

注册代码

档案编号

使用登记证编号

设备品种

设备型号

使用单位

检验日期

编制填写说明

1.本自检记录依据国家质检总局颁布的起重机械定期检验规则(TSG Q7016-

2016)编制。

2.本自检记录适用于桥、门式起重机安装、维修过程中记录,专用的起重机中

的相同或类似的部分亦可参照使用。

3.本自检记录应有维保单位人员和使用单位管理人员签字。

4.自检结果、自检结论栏按照国家质量监督检验检疫总局印发的《起重机械安

装维修监督检验规则》规定的要求填写。

5.自检记录中定性项目符合要求的在“自检结果”栏打“√”;不符合要求的打

“×”,并在“自检结果”栏写明具体情况;无此项的均打“/”表示。

应检的定量项目应填实测数据。

6.使用单位没有相关能力自行检查的,若有相关专业单位进行维保的,自检记

录的相关内容可以在合同中进行明确。

7.使用单位对设备进行自保养的,如有一定技术含量的不能自行检测的项目,

可以委托专业单位进行检测,出具相关测试报告即可。

8.使用单位可以根据所检设备的具体情况结合本单位管理实际适当增加相应的

自检内容。

桥(门)式起重机自检报告。

通用桥式起重机制作工艺与检验规程

通用桥式起重机制作工艺与检验规程本制作工艺是参照国标制定的公司内部标准,制作及检验的参考依据。

同时也引用了以下的标准;1、主题内容与适应范围;本规定适应于手工电弧焊,自动焊和半自动焊,适应于普通碳素钢结构和普通低合金结构钢制造的焊接结构件。

2、引用的标准GB/T14405-2011 通用桥式起重机Q/DQ104-1996 焊接结构件通用技术条件GB700-2006 碳素结构钢GB1591-2008 低合金钢GB5117-1995 碳钢焊条GB5118-1995 低合金钢焊条GB8110-1995 低合金钢焊条GB50661-2011 钢结构焊接规范JB/T10559-2006 起重机械无损检钢焊缝超声检测3、焊前准备3.1、材料3.1.1、焊接结构用材料的钢号、规格、尺寸要求符合图样和产品技术条件的规定。

3.1.2、起重机金属结构件的材质,碳素结构钢按GB700-2006低合金钢按GB1591-95牌号的选用不低于下表的规定。

构件类别重要构件其余构件工作环境温度不低于-20℃不低于-20℃~25℃工作级别 A1~A5 A6~A7 A1~A7 A1~A7钢材δ≤20mm Q235-BF Q235-B Q235-D Q235-AF牌号δ>20mm Q235-B Q235-C Q345B Q345C注:(1)重要构件,指主梁、端梁、平衡架(支腿)及小车架。

(2)要求在-20℃时冲击功不小于27J,在钢材订货时提出或作试验。

(3)对起重机板材的要求;上、下盖板、腹板板厚最小不能低于δ=6mm。

3.1.3、钢材和焊接材料必须备有合格证明书。

对于无牌号、无合格证明书的钢材和焊接材料必须补做试验,严禁使用牌号不明、未经技术检查部门验收的各种材料。

3.1.4、用于焊接结构件的焊条、焊丝,应与被焊接材料相适应,并符合有关标准GB的要求。

被焊材料焊条牌号焊丝牌号Q235-C、Q235-B E4303(J422) H08AQ345B Q345C E5015、5016 H10Mn23.2、钢材下料前矫正标准要求3.2.1、各种钢材在划线前其形状偏差不符合本标准3.2.2、3.2.3的规定者,应进行校正。

起重机械检查表

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:桥式起重机

单位编号:

设备代码:

自检日期:20 年月日

*标记符号说明:“√”表示合格,“×”表示不合格,“/”表示无此项。

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:门式起重机

单位编号:

设备代码:

自检日期:20 年月日

*标记符号说明:“√”表示合格,“×”表示不合格,“/”表示无此项。

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:门座式起重机

单位编号:

设备代码:

自检日期:20 年月日

*标记符号说明:“√”表示合格,“×”表示不合格,“/”表示无此项。

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:施工升降机

单位编号:

设备代码:

自检日期:20 年月日

施工升降机自检记录

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:悬臂式起重机

单位编号:

设备代码:

自检日期:20 年月日

*标记符号说明:“√”表示合格,“×”表示不合格,“/”表示无此项。

自检记录编号:

起重机定期检验自检记录

使用单位:

设备类别:塔式起重机

单位编号:

设备代码:

自检日期:20 年月日。

桥式起重机的负荷试验、检验与维修范本

桥式起重机的负荷试验、检验与维修范本桥式起重机是一种用于起重和搬运重物的重型机械设备。

为了确保其安全可靠地运行,需要进行负荷试验、检验和维修。

本文将介绍桥式起重机的负荷试验、检验与维修范本。

一、负荷试验1. 负荷试验目的负荷试验是为了验证桥式起重机的工作能力和安全性能,确保起重机满足设计要求。

2. 负荷试验方法(1)静载试验:以静止状态下的负载进行试验,测量各关键部位的变形和应力情况。

(2)动载试验:以工作状态下的负载进行试验,测试起重机的运行平稳性和动力性能。

3. 负荷试验程序(1)准备工作:检查起重机各部位的连接是否牢固,电器系统是否正常。

(2)试验前检查:检查起重机的各项功能是否正常,检测机械传动部分是否灵活。

(3)试验操作:按照设计要求,逐步增加负载,记录各项参数的变化情况。

(4)试验结果分析:根据试验结果评估起重机的工作能力和安全性能。

二、检验1. 检验目的检验是为了发现和排除起重机可能存在的隐患,确保其正常工作和安全可靠。

2. 检验内容(1)外观检验:检查起重机的外观是否完好,是否存在裂纹、变形等缺陷。

(2)运行检验:测试起重机的各项功能是否正常,如起升、行走、转弯等。

(3)安全装置检验:检测起重机的安全装置是否灵敏可靠。

(4)电器系统检验:检查起重机的电器系统是否正常工作。

3. 检验方式(1)现场检验:对起重机进行全面检查和测试。

(2)抽样检验:对起重机进行部分检查和测试。

三、维修1. 维修目的维修是为了修复起重机的故障,保证其正常运行。

2. 维修分类(1)计划性维修:根据起重机的使用情况和维修手册的要求,有计划地对起重机进行维护和检修。

(2)故障维修:当起重机发生故障时,及时排除故障,修复设备。

3. 维修步骤(1)故障诊断:根据起重机的故障表现和报警信息,确定故障原因。

(2)故障排除:根据故障原因,采取相应的修理措施,修复起重机。

(3)维修验证:对修理后的起重机进行试验和检验,确保故障已经排除。

桥(门)式起重机定期检验自检记录

丝

绳

B6.3.3

用于特殊场合钢丝绳旳报废

(1)吊运火热金属、熔融金属或者危险品旳起重机械用钢丝绳旳报废断丝数不应达到一般场合钢丝绳所规定旳断丝数旳一半(涉及钢丝绳表面腐蚀进行旳折减);

17

(2)防爆型起重机钢丝绳不造起重机)

锻造起重机不得使用铸铁滑轮。

19

B6.5导绳器

用于吊运熔融金属旳桥式起重机旳起升机构(以电动葫芦为起升机构旳及起升机构制动器开闭未采用接触器控制旳除外),应具有正反向接触器故障保护功能,避免电动机失电而制动器仍然在通电进而导致失速发生。

31

B7.9

电磁式起重机电磁铁电源

(1)交流侧电源线, 从总电源接触器进线端引接, 可以保证起重机械内部多种因素使总电源接触器切断总电源时, 起重电磁铁不断电;

Ω

26

B7.4总电源回路旳短路保护

起重机至少设立一级短路保护, 自动断路器或者熔断器应完好。

起重机至少设立一级短路保护,自动断路器或者熔断器应完好。

27

B7.5失压保护

当供电电源中断后, 凡波及安全或者不适宜自动启动旳用电设备, 均应当处在断电状态, 恢复供电后用电设备不能自动运营。

当供电电源中断后,凡波及安全或者不适宜自动启动旳用电设备,均应当处在断电状态,恢复供电后用电设备不能自动运营。

29

B7.7供电电源断错相保护

检查有断错相保护旳起重机械供电电源旳断错相保护与否有效, 总电源接触器与否接通。

检查有断错相保护旳起重机械供电电源旳断错相保护与否有效,总电源接触器与否接通。

30

B7

电气与控制系统检查

B7.8正反向接触器故障保护

用于吊运熔融金属旳桥式起重机旳起升机构(以电动葫芦为起升机构旳及起升机构制动器开闭未采用接触器控制旳除外), 应具有正反向接触器故障保护功能, 避免电动机失电而制动器仍然在通电进而导致失速发生。

设备生产制造过程检验记录

设备生产制造过程检验记录英文回答:Device Manufacturing Process Inspection Record.Purpose:The purpose of this document is to provide a standardized format for recording the results of inspections performed during the production and manufacturing process of equipment. This record will serve as a historical document to track the quality and compliance of the equipment throughout its production life cycle.Instructions:1. This record must be completed by a qualified inspector and reviewed by the appropriate supervisor.2. All entries must be legible, accurate, and complete.3. Any deviations from the established specifications must be documented and investigated promptly.4. This record must be maintained for the duration of the equipment's service life.Inspection Details:Item ID: The unique identifier of the equipment being inspected.Inspection Date: The date on which the inspection was performed.Inspector Name: The name of the inspector who performed the inspection.Reviewer Name: The name of the supervisor who reviewed the inspection results.Inspection Type: The specific type of inspection being performed (e.g., dimensional, functional, visual).Inspection Criteria: The specifications or standards against which the equipment is being inspected.Inspection Results: The observed results of the inspection, including any deviations from the specified criteria.Corrective Action Taken: The actions taken to address any deviations or defects identified during the inspection.Additional Notes: Any additional information or observations that may be relevant to the inspection or the equipment's performance.Signatures:Inspector Signature:Date:Reviewer Signature:Date:中文回答:设备生产制造过程检验记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内部编号:

通用桥式起重机制造过程检验记录

规格型号:

出厂编号:

设备代码:

额定起重量:

跨度:

工作级别:

起升高度:

操纵型式:□司机室□地操□遥控

使用单位:

湖南江麓起重机械公司制

说明

1、本报告适用于通用桥式起重机(以下简称起重机)的制造、改造施工过程和出厂检验,专用的起重机中相同或类似的部分亦可参照使用。

2、检验依据

《特种设备安全监察条例》

《起重机械制造监督检验规则》TSGQ7001-2006

《起重机械安全技术检察规程-桥式起重机》TSGQ0002-2008

《起重机械安全规程》GB6067

《起重机设计规范》GB/T3811

《通用桥式起重机》GB/T14405

设计文件及相关产品合同

以上文件和标准均为现行有效版本

3、本自检报告为过程检验和出厂检验,其中主梁隐蔽件自检完毕后,应提交监检员进行必要确认。

4、如起重机制造仅为局部改造,则相关记录表卡内容可作部分填写,并加以必要说明。

5、制造过程结束后,检验员应及时完成最终自检,提交监检机构确认,并由制造单位存档。

6、所有表中的“检验结果”栏如有测量数据要求时应填写实测数据,无如数据要求时应采用“√”、“×”和“/”分别表示“合格”、“不合格”和“无此项”。

7、检验用仪器设备应完好并在计量检定期内。

8、检验员应对自检结果进行核对,对检测数据负责,制造单位对自检结果负责。

备料工序检验记录

主梁隐蔽件检验记录(图号:)

(图号:)

桥架装配工序检验记录

(图号)

序号检验项目技术要求(mm)测量结果(mm)

1.起重机跨

度S(m)

S≤10m ±2 主动侧:

被动侧:S>10m ±[2+0.1×(S-10)]

2.起重机跨度的相对差

|S1-S2|

5

3.主梁上拱度F (0.9~1.4)S /1000,

且最大上拱度应控

制在跨中的S/10内

主动侧:

被动侧:

4.桥架对角线的相对差

|L1-L2|

5

5.主梁旁弯度f f≤S1/2000 (S1:两端始于第一块大筋板的实测长度) 主动侧:被动侧:

6.主梁腹板的

局部平面度

主梁腹板不应有严

重不平,其局部平

面度,在离受压翼

缘板H/3以内不大

于0.7δ,其余区域

不大于1.2δ。

主动侧:

被动侧:

7.上翼缘板水平偏斜c≤B/200

主动侧:

被动侧:8.腹板垂直偏斜h≤H/200

主动侧:

被动侧:

9.

小

车

轨

道小车轨道宜用接头焊为一体的整轨,否则必须满足以下五项

10.接头高低差≤1

11.接头侧向错位≤1

12.接头间隙≤2

13.正轨、半偏轨箱形

梁

轨道接缝应放在筋

板上,允差≤15

14.两端最短一段轨

道长度

≥1.5m,并在端部

加挡铁

15.偏轨梁小车轨道中心

线对承轨梁腹板中心

线的位置偏移

δ≥12,g≤δ/2,

δ<12,g≤6

序号

检验项目

技术要求(mm ) 测量结果(mm )

16.

小车轨距 K 极限偏差

正轨半偏轨箱形梁 跨端 ±2

跨中 S ≤ 19.5m +1~+5 S>

19.5m

+1~+7 其他梁

±3

17.

同一截面上 小车轨道高低差c

K ≤2.0m 3 2.0m<K ≤6.6m 0.0015

K

K>6.6m

10

18.

·

小车轨道侧向直线度

每2m

≤1 S ≤10m ≤6

S>10m

≤6+0.2(S-10),且最大为10

19.

车轮垂直偏斜tg α

镗孔直接装车轮时,-0.0005≤tg α≤0.0025

主左

主右 被左 被右 用角型轴承箱时,车轮端面外偏,且α≤l/400

主左 主右 被左 被右

20.

车轮水平偏斜 tg φ

镗孔装车轮

机 构 工 作 级 别

M1

≤0.0010

主左 主右

被左 被右

M 2~M4 ≤0.0008 M 5~M7 ≤0.0006 21.

用角型轴承箱 M1 L/800 主左 主右

被左 被右

M 2~M5 L/1000

M 6~M7

L/1200

22.

同一端梁下的 车轮同位差

两轮

≤2

三轮或 以上

≤3, 同一平衡梁上≤1

小车架制造工序检验记录

(图号)

小车架装配工序检验记录

(图号)

序号检验项目技术要求(mm)测量结果(mm)

1.车轮垂直偏斜tgα

镗孔直接装车轮时,

-0.0005≤tgα≤0.0025

主左

主右

被左

被右

用角型轴承箱时,车

轮端面外偏,且α≤

l/400

主左

主右

被左

被右

2.

车轮

水平

偏斜

tgφ镗

孔

装

车

轮

机

构

工

作

级

别

M1 ≤0.010

主左

主右

被左

被右M2~M4 ≤0.0008

M5~M7 ≤0.0006

3.用

角

型

轴

承

箱

M1 l/800

主左

主右

被左

被右M2~M5 l/1000

M6~M6 l/1200

4.车轮

端面

圆跳

动

车轮直径

≤250 0.1 主左

>250~500 0.12 主右

>500~800 0.15 被左

>800~900 0.2 被右

5.制动

轮径

向圆

跳动

制动轮直径

≤250 0.1

>250~500 0.12

>500~800 0.15

6.空运转试验开动各机构做正、反运转各5min以上运转无异常检验结论:

经检验合格,具备出厂条件

检验员:

日期:年月日

制作者:

油漆检验记录

起重机电器(气)设备配置检验记录

(图号)

起重机整机检验结论:

经检验合格,同意出厂

检验员:质检部门(章):

日期:年月日日期:年月日。