8.5.1.5 全面生产维护-IATF16949条款解读

IATF16949 条款详细讲解

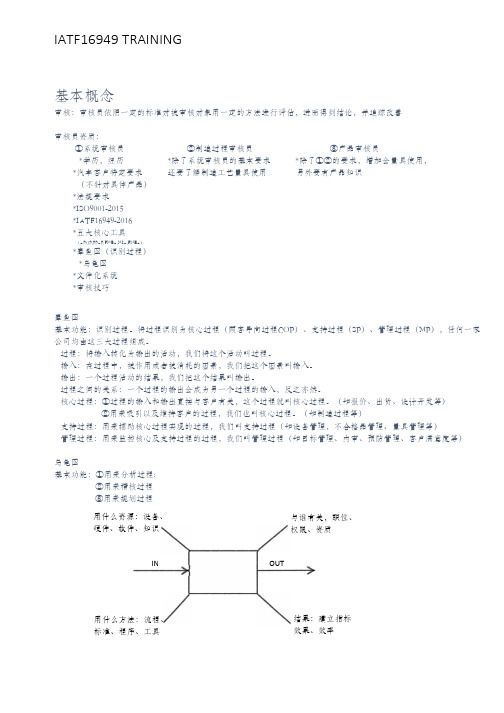

基本概念审核:审核员依照一定的标准对被审核对象用一定的方法进行评估,进而得到结论,并追踪改善审核员资质:①系统审核员 ②制造过程审核员 ③产品审核员*学历,经历 *除了系统审核员的基本要求 *除了①②的要求,增加会量具使用, *汽车客户特定要求 还要了解制造工艺量具使用 另外要有产品知识(不针对具体产品)*法规要求*ISO9001-2015*IATF16949-2016*五大核心工具(APQP,PPAP,FMEA,MSA,FMEA)*章鱼图(识别过程)*乌龟图*文件化系统*审核技巧章鱼图基本功能:识别过程。

将过程识别为核心过程(顾客导向过程COP)、支持过程(SP)、管理过程(MP),任何一家公司均由这三大过程组成。

过程:将输入转化为输出的活动,我们将这个活动叫过程。

输入:在过程中,被作用或者被消耗的因素,我们把这个因素叫输入。

输出:一个过程活动的结果,我们把这个结果叫输出。

过程之间的关系:一个过程的输出会成为另一个过程的输入,反之亦然。

核心过程:①过程的输入和输出直接与客户有关,这个过程就叫核心过程。

(如报价、出货、设计开发等)②用来吸引以及维持客户的过程,我们也叫核心过程。

(如制造过程等)支持过程:用来辅助核心过程实现的过程,我们叫支持过程(如设备管理,不合格品管理、量具管理等)管理过程:用来监控核心及支持过程的过程,我们叫管理过程(如目标管理、内审、预防管理、客户满意度等)乌龟图基本功能:①用来分析过程:②用来稽核过程③用来规划过程结果:建立指标效果、效率用什么方法:流程、标准、程序、工具IN OUT用什么资源:设备、硬件、软件、知识与谁有关,职位、权限、资质IATF16949 TRAININGIATF重要变化Ⅰ.结构变化Ⅱ.重要变化:由应编制形成文件程序改为形成文件信息(程序文件、指导书,表单)Ⅲ.强调风险的思维风险:不确定目的:①降低机会② 消灭风险③ 转移风险方法:①识别风险事件→②评估风险→③采取措施→④评估风险的有效性→⑤标准化风险分析法:①SWOT法②过程分析法③内外环境法④FMEA法(新产品开发阶段)⑤事件法第四章,组织环境:内容梗概:改进如何建立一个文件化的品质管理系统4.1识环境:在品质手册中识别公司所处的外部环境,从而为建立系统提供帮助。

8.5.1 生产和服务提供的控制-IATF16949条款解读

8 运行8.5生产服务提供8.5.1生产和服务提供的控制(ISO 9001:2015质量管理体系的要求)组织应在受控条件下进行生产和服务的提供。

适用时,受控条件包括:a)可获得成文信息,以规定以下内容:1)拟生产的产品、提供的服务或进行的活动的特征2)拟获得的结果;b)可获得和使用适宜的监视和测量资源;c)在适当阶段实施监视和测量活动,以验证是否符合过程或输出的控制准则以及产品和服务的接收准则;d)为过程的运行提供适宜的基础设施,并保持适宜的环境;e)配备胜任的人员,包括所要求的资格;f)若输出的结果不能由后续的监视或测量加以验证,应对生产和服务提供过程实现策划结果的能力进行确认,并定期再确认;g)采取措施防止人为错误;h)实施放行、交付和交付后活动。

注:适当的基础设施包括保证产品符合性所需的适当制造设备。

监视和测量资源包括确保制造过程有效控制所需的适当监视和测量设备。

8 Operation8. 5 Production and service provision8. 5.1 Control of production and service provision(ISO9001:2015 requirements)The organization shall pass down all applicable statutory and regulatory requirements and special product and process characteristics to their suppliers and require the suppliers to cascade all applicable requirements down the supply chain to the point of manufacture.Note: Suitable infrastructure includes appropriate manufacturing equipment required to ensure product compliance. Montoring and measuring resources include appropriate monitoring and measuring equipment required to ensure effective control of manufacturing processes.术语成文信息 Documentedinformation:组织需要控制和保持的信息及其载体。

IATF16946标准条款8.5.1.5 全面生产维护 理解

生产工装管理系统包括

维护、维修设施与人员

24

存储与修复

25

工装准备

26

易损工具的工具更换方案

27

工具设计修改的文件,包括产品的工程变更等级

28

工具的修改和文件的修订

29

工具标识,例如:序列号或资产编号;状态,如生产、修理或废弃;所有权;以及位置

30

如果任何工作被外包,应实施监视这些活动的系统

31

4

应保持全面生产维护系统

5

全面生产维护系统应包括

对按照要求量产合格产品所必需的过程设备的识别

6

被识别设备的替换件的可用性

7

机器、设备和设施维护的资源提供。说明:例如:获得设备的操作说明,使用说明等信息;同时这些信息可能包含:需要润滑时间、易损件更换周期等

8设备、工装和量具Fra bibliotek包装和防护9

适用的顾客特定要求

10

形成文件的维护目标

11

维护计划和目标以及形成文件的措施计划的定期评审,以在未达到目标时采取纠正措施

12

对预防性维护方法的使用

13

对预测性维护方法的使用,如适用

14

周期性检修

15

维护目标的要求

维护目标的绩效应作为管理评审的输入。例如:为生产提供稳定的设备的情况分析;而这是确认预防性工作的有效性

16

18

应建立并实施一个生产工装管理体系,不管归组织或顾客所有

19

应验证顾客拥有的工具、制造设备和试验/检验设备

20

顾客拥有的工具、制造设备和试验/检验设备应在明显的位置永久标记的,以便能够确定每件工具或设备的所有权和用途

21

用于车辆维修零件的工装应该和生产用工装采取一样的方式进行管理

IATF16949认证审核一般不符项说明

IATF16949认证审核一般不符项说明01 One8.5.1.1 控制计划一般不符合数量:2021全球总共开出了10446次组织主要的问题:控制计划是工厂中最重要的文件之一,它决定了组织在做什么,以及如何制造这些产品,组织应确保这些控制计划文件得到及时更新,以反映组织实际运行操作的方式。

尤其是当工业4.0开启时,随着我们数字化深入,这些文件更新的速度也越来越快,但是目前大多数组织的控制计划都是手工去完成的,这样控制计划的更新这些步骤很容易被忽略。

因此组织不仅仅要制定控制计划,更是要要动态的管理这些文件,做为变更管理的结果。

小提示:组织应针对相关制造现场和所有提供的产品,在系统、子系统、部件和/或材料各层次上(根据附录A)制定控制计划,包括那些生产是散装材料和零件的过程。

采用共同制造过程的散装材料和相似零件可接受使用控制计划族。

如果顾客要求,组织应提供在投产前或量产控制计划执行期间收集的侧脸和符合性数据。

组织应在控制计划中包含以下内容:a)用于制造过程的控制手段,包括作业准比的验证;b)首件/末件确认,如适用;c)用于顾客和组织确定的特殊性(见附录A)控制的监视方法;d)顾客要求的信息,如有;e)规定的反应计划(见附录A);当检测到不合格品,过程会变得不稳定或统计能力不足时。

组织应针对如下任一情况对控制计划进行评审,并在需要时更新;f)当组织确定已经向顾客发运了不合格品;g)当发生任何影响产品、制造过程、测量、物流、供应货源、生产量或风险分析(FMEA)的变更(见附录A);h)在收到顾客投诉并实施了相关纠正措施之后,当适用时;i)以基于风险分析的设定频率。

02 Two8.3.5.2 制造过程设计输出一般不符合数量:2021全球总共开出了10073次组织主要的问题:小提示:8.3.5.2 IATF16949标准要求如下:组织应对制造过程设计输出形成文件,采用的方式应能够对照制造过程设计输入进行验证。

IATF16949认证企业10大严重不符合项解析

IATF16949认证企业10大严重不符合项解析年底了,结合最近各大企业IATF16949审核反馈情况,从认证的角度谈谈在企业推行IATF16949时如何规避前期发布的3172家认证企业在审核出现的10大严重不符合项。

NO.1-7.2.3 内审员能力要求关于内审员能力要求在新版标准中确实是很大篇幅的增加,对于内审员能力证明的获取,包括培训师能力的证明前期标准说的不清不楚,在培训界、咨询界、认证界产生了非常大的争议与矛盾,而这一切随着2017年10月IATF发布IATF16949-Sanctioned-Interpretations-1-9-SIs_Final,最终尘埃落定,重点修订了两处内容:1. 对于过程审核员及产品审核员不再要求与体系审核员一样需要掌握标准规定的如过程审核方法及风险思维、顾客及组织特定要求、核心工具要求等六项要求。

标准变的更加灵活与务实了,对于过程审核员强调了其对待审核过程的技术、FMEA及CP的能力要求,产品审核员则强调了产品及检测设备使用方面的能力要求。

2. 对于培训师的能力标准特别更正为内训师的能力要求。

那内审员能力这个条款仍然容易出现的问题包括:1. 对于体系、过程、产品审核员的JD的描述不符合标准的要求;2. 内审员清单未建立;3. 无法提供针对内审员能力要求的相关培训与考核记录。

4. 对于内训师的能力标准与评估体系未建立。

NO.2 -8.5.1.5 全面生产维护全面生产维护是由预防性及预测性维护条款变更过来的,在此条款中有两条跟过去不太一样的地方:一是对于预防性与预测性维护的定义发生了重大变化,增加了周期性检修。

二是在形成文件的维护目标方面,标准中示例的OEE、MTBF、MTTR,并要求将维护目标绩效纳入管理评审。

在此条款审核时容易出现的问题包括:1. 对于预测性维护所涉及的持续监控类报警数据未及时进行收集、整理及改进。

2. 对于OEE、MTBF、MTTR的目标设定与统计难度较大,很多公司缺乏有效的历史原始数据,MTBF、MTTR基本上设备维护部门能够搞定,但OEE的计算就相对复杂的多,需要生产部门对设备的开机情况及数据有足够的掌握,目前也有一部分企业开始使用OEE专用软件进行数据收集与统计分析,但也大部分企业在此条款纠结的还是如何提供有效的统计数据,统计数据能否达标,不达标是否有改进对策等问题上。

IATF16949:2016标准新版条文解析

IATF16949:2016条文解析

4.2理解相关方的需求和期望

由于对组织持续提供满足顾客要求和适用的法律法规要求的产品和 服务的能力产生的影响或潜在影响,组织应确定:

a)与质量管理体系有关的相关方;

b)与质量管理体系有关的相关方的要求; 组织应监视和评审有关相关方及其有关要求的信息。 4.2.1理解相关方的需求和期望---补充 组织在建立质量管理体系的年度绩效目标(内、外)时应对各相关

附录B:参考文献 – 汽车行业补充

测量系统分析:

AIAG发布: ‧ MSA VDA发布: ‧ VDA5 测量系统能力

产品批准:

AIAG发布: ‧ PPAP VDA发布 : ‧ VDA2 生产过程和产品批准(PPA) ‧ VDA19 part1 ‧ VDA19 part2 产品设计: AIAG发布: ‧ APQP和控制计划 ‧ CQI-24 基于失效模式的设计评审(DRBFM参考指南) ‧ FMEA VDA发布: ‧ VDA4 产品和过程FMEA ‧ VDA-RGA 新产品成熟度保证 ‧稳健生产过程 ‧特殊特性

IATF16949:2016系列培训

IATF16949:2016版标准条文及转版要求讲解

第一章 关于变化

哪些场合适合用PPT?

IATF16949:2016

重要

变化

IATF16949 标准发展历 程

2002

2009

2016

IATF 16949:2016新标准的发布最新进展

IATF 16949:2016新标准的发布最新进展

录

8.4 外部提供过程、产品和 服务的控制 8.5 生产和服务提供 8.6 产品和服务的放行 8.7 不合格输出的控制 9 绩效评价 9.1 监视、测量、分析和评价 9.2 内部审核 9.3 管理评审 10 持续改进 10.1总则 10.2不合格和纠正措施 10.3持续改进

IATF16949:2016汽车行业质量管理体系标准解析

用于在组织内部强调或触发特定问题的过程,以便适当人员可对这些情况作出响

• 重点术语解释(三)--汽车行业专用术语

制造可行性

对拟建设项目的分析和评价,以确定该项目在技术上是可行的,能够制造出符合 顾客要求的产品。这包括但不限于以下方面(如适应):在预计成本范围内;是 否必要的资源、设施、工装、产能、软件及具有所需技能的人员,包括支持功能, 是或者计划是可用的。 多方论证方法 从可能会影响一个团队如何管理过程的所有相关方获取输入信息的方法,团队成 员包括来自组织的人员,也可能包括顾客代表和供应商代表;团队成员可能来自 同时包含组织输入和顾客的输入。 ———————————————— —— 组织内部或外部;若情况许可,可采用现有团队或特设团队;对团队的输入可能

外包过程

由外部组织履行的一部分组织功能(或过程)

反应计划

检测到异常或不合格事件时,控制计划中规定的行动或一系列步骤。(结合 和事态升级计划) ———————————————— —— 4.4.1产品安全和9.1.1.1制造过程监视与测量中当不满足接受准则时的反应计划

• 重点术语解释(五)--汽车行业专用术语

• 4.4.1.2产品安全

• i)组织或顾客为与产品安全有关的产品和相关制造过程中涉及的人员确定的培训; • j)产品或过程的更改在实施之前应获得批准,包括对过程和产品更改带给产品安 全的潜在影响进行评价(见ISO9001第8.3.6条); • k)整个供应链中关于产品安全的要求转移,包括顾客指定的货源(见第 8.4.3.1); • l)整个供应链中按制造批次(至少)的产品可追溯性(见第8.5.2.1);

• 重点术语解释(四)--汽车行业专用术语

未发现故障(NTF) 表示针对服务期间被替换的零件,经车辆或零件制造商分析,满足“良品件”的 全部要求(亦称为“未发现错误”或“故障未发现”)。(结合10.2.5保修管理 体系,保修件有一些是由于偶发故障客户要求更换,但维修检测可能是未发生故 障,此类保修件NTF仍然需要从类似FMEA的方法中进行分析。)

IATF16949体系外审10大常见不符合项及整改要求讲解

IATF16949体系外审10大常见不符合及整改要求NO.18.5.1.5全面生产维护这个条款主要的问题出在以下几个方面:一是全面生产维护到底要如何来展,预防性、预见性、周期性、持续监控等一堆新词,如何理解与应用;二是关于OEE、MTBF、MTTR这三个维度绩效指标,怎么统计、怎么分析,有没有纳入年度绩效指标,有没有在管理评审时进行评估。

NO.28.5.1.1控制计划附录A单独加了一个控制计划模块,可见新版标准对其重视程度。

而控制计划上通FMEA、PFD直至VOC,下达SOP、SIP,直至SPC。

如果PFMEA没做好,控制计划想做好,就比较难。

这个环节被开不符合,通常是PFMEA与CP,或CP与SOP之间的转换接口没有做好,特别是KCC/KPC的管理,是否使用了SPC图,反应计划中是否增加了事态升级流程。

还要考虑变更有没有及时的评审与修订CP,文件一致性被开不符合项很多!NO.36.1.2.3 应急计划一是是否基于产品和过程风险评估的结果来进行应急计划的策划,应急计划要跟过程风险与机遇的识别结合;二是应急计划除了关键设备故障、劳动力短缺等这些以往的项目外,针对火灾、常见自然灾害、基础设施破坏,有没有去增加这一部分应急流程与要求;三是应急计划的演练(包括计划、桌面推演记录及演练报告)是否以提供;四是最高管理者有没有组织CFT对应急计划方案进行年度的评审。

应急计划的运用是为了保证交付不受影响,所有评估的结果是看对交付的影响程度NO.48.5.1 生产和服务提供的控制在整个生产过程环节,人机料法环分分钟就存在着失控,整个条款就两个字:受控。

要保证生产过程处于受控,就必须对过程的5M1E严格控制。

通常问题是操作与指导书不符、指导书要求的内容没在执行!NO.5内部审核员的能力审核员细分成体系审核员、过程审核员、产品审核员、二方审核员,全部要进行能力的验证,要有内审员清单,要有内外部的培。

IATF 16949 全面TPM生产维护管理办法

IATF 16949 全面TPM生产维护管理办法目的本文旨在通过全面参与设备相关人员,提高设备的综合效率,以达到预期生产能力并保障生产顺利进行。

2.0 范围本文适用于公司汽车产品相关设备的TPM维护管理。

3.0 定义3.1 TPM:全面生产维护,是一个通过为组织增值的机器、设备、过程和员工,维护并改善生产及QMS完整性的系统。

3.2 预防性维护:为了消除设备失效和非计划性生产中断的原因而策划的定期活动(基于时间的周期性检验和检修),它是制造过程设计的一项输出。

3.3 周期性检修:用于防止发生重大意外故障的维护方法,此方法根据故障或中断历史,主动停止使用某一设备或设备子系统,然后对其进行拆卸、修理、更换零件、重新装配并恢复使用。

3.4 预测性维护:通过对设备状况实施周期性或持续监视来评价在役设备状况的一种方法或一套技术,以便预测应当进行维护的具体时间。

3.5 OEE:全局设备效率=时间稼动率×性能稼动率×良品率3.6 MTBF:平均故障间隔时间=实际运行时间÷故障次数3.7 MTTR:平均维修时间=故障时间÷故障次数4.0 职责4.1 设备部:负责设备预防性周期维护的策划和实施、维修内容及时间的记录和设备综合效率的统计分析。

4.2 制造部:负责车间设备的日常维护点检实施,确认设备维修时间。

5.0 工作内容5.1 设备部机修工根据设备的特点及同类设备的维修经验及设备使用的频率,明确各设备的必须的替换件及数量,制订“设备备品配件清单”,经主管审核,管理者代表批准后交经营部采购按采购流程购买,购买回的备件经机修工确认后放于仓库,需要时领用。

5.2 通常情况下,设备日常保养内容需考虑:5.2.1 在开机前的检查。

本文件对应IATF-8.5.1.5.在使用设备前,必须检查电源及电气控制开关、旋钮等是否安全可靠。

同时,还需要检查各操纵机构、传动部位、挡块、限位开关等位置是否正常灵活,并且各运转滑动部位的润滑是否良好。

IATF16949设备管理过程不符合项SGS报告

For completion by Client客户完成Containment/Correctionswithin 15 days:15天内的遏制/纠正1、Root cause including methodology used, analysis, and results:根本原因分析包括使用的方法,分析和结果运用5WHY方法分析根本原因如下:为implemented systemiccorrective actions to eliminateeach nonconformity, includingconsideration of the impact toother similar processes andproducts:已实施的为消除每个不符合项所采取的系统性的纠正措施,包括考虑了对其他类似过程和产品的影响1、verification of effectiveness ofimplemented corrective actions对纠正措施有效性的验证。

To be completed by SGS Auditor由SGS审核员完成Justify classification minor or major严重或轻微分类的理由 It was isolate issue. Sampled maintenance for 5 other machines, it was conducted effectively. Auditor raising NC提出不符合项的审核员:Auditor: XXXXXFor completion by Client客户完成Containment/Corrections within 15 days: 15天内的遏制/纠正2、 生产部部长李单雄立即进行设备维护点检,确认已经出货的产品、库存品有无问题;3、 生产部部长李单雄组织设备维修人员李达勇进行压力表的更换,同时检查其他设备压力表的情况。

8.5.1 生产和服务提供的控制-IATF16949条款解读

8 运行8.5生产服务提供8.5.1生产和服务提供的控制(ISO 9001:2015质量管理体系的要求)组织应在受控条件下进行生产和服务的提供。

适用时,受控条件包括:a)可获得成文信息,以规定以下内容:1)拟生产的产品、提供的服务或进行的活动的特征2)拟获得的结果;b)可获得和使用适宜的监视和测量资源;c)在适当阶段实施监视和测量活动,以验证是否符合过程或输出的控制准则以及产品和服务的接收准则;d)为过程的运行提供适宜的基础设施,并保持适宜的环境;e)配备胜任的人员,包括所要求的资格;f)若输出的结果不能由后续的监视或测量加以验证,应对生产和服务提供过程实现策划结果的能力进行确认,并定期再确认;g)采取措施防止人为错误;h)实施放行、交付和交付后活动。

8 Operation8. 5 Production and service provision8. 5.1 Control of production and service provision(ISO9001:2015 requirements)The organization shall pass down all applicable statutory and regulatory requirements and special product and process characteristics to their suppliers and require the suppliers to cascade all applicable requirements down the supply chain to the point of manufacture.术语成文信息 Documentedinformation:组织需要控制和保持的信息及其载体。

注1:成文信息可以任何格式或载体存在,并可来自任何来源。

注2:成文信息可涉及:——管理体系,包括相关过程;——为组织运行产生的信息(一组文件);——结果实现的证据[记录]。

IATF 16949-标准---生产和服务提供

知识产权和个人信息。

应用关注

一、控制的范围 ——顾客 ——外部供方(如周转箱) 二、控制的对象 ——材料 ——零部件 ——工具和设备 ——顾客的场所 ——知识产权 ——个人信息 三、控制的方法 ——识别 ——验证 ——保护和维护 ——报告和记录

• 特殊过程,例如焊接、消毒、培训、热处理、呼救中心服务或紧急响应 过程可能需要确认。还有如混凝土浇注、电镀、喷漆等 • 许多服务组织,所提供服务不能在服务交付前便利验证,此过程应在策 划阶段(见7.1)予以考虑。

应用关注

一、本条款的要求 1. 组织应设定控制产品和服务提供的受控条件,以确保8.1中确定的准 则得以满足。 2. 本条款得出了八个方面的控制条件,组织应根据其提供的产品和服务 中每一个过程对最终产品和服务影响的程度,有针对性的策划适合自 身的受控条件,策划并确定适当的控制措施,以满足顾客和组织规定 的各种要求。控制条件可考虑: ——人员(如能力、生产力、其他人为因素); ——资源(如原材料、设备、时间) ——方法(活动、程序、关键控制点) 3. 对输出无法被后续的监视或测量的过程进行过程确认和定期确认。 例如:

8 运行

8.5 生产和服务提供

8.5.3 顾客或外部供方的财产 组织应控制或使用顾客或外部供方的财产期间,应对其进

行妥善管理。

对组织使用的或构成产品和服务一部分的顾客和外部供方 财产,组织应予以识别、验证、保护和维护。

若顾客或外部供方的财产发生丢失、损坏或发现不适用情

况,组织应向顾客或外部供方报告,并保留形成文件的信息。

生产和服务提供过程的确认 当生产和服务提供过程的输出不能由后续的监视或测量加 以验证,使问题在产品使用后或服务交付后才显现时,组织 应对任何这样的过程实施确认。 确认应证实这些过程实现所策划的结果的能力。 组织应对这些过程作出安排,适用时包括: a)为过程的评审和批准所规定的准则; b)设备的认可和人员资格的鉴定; c)使用特定的方法和程序; d)记录的要求(见4.2.4); e)再确认。

IATF16949全面生产维护(8.5.1.5)

设备计划和工厂布局要求

组织应采用多方论证方法,包括风险识别和风险缓解方法,来开发并改进工厂、设 施和设备计划。在设计工厂布局时,组织应:

优化材料的流动和搬运,以及对空间场地的增值利用,包括对不合格品的控制; 并且在适用时,便于材料的同步流动。

应开发并实施对新产品或新操作的制造可行性进行评价的方法。制造可行性评估应 包括产能策划。这些方法还应适用于评价对现有操作的提议更改。 组织应保持过程的有效性,包括定期风险复评,以纳入在过程批准、控制计划维 护 和 作业准备验证期间 作出的任何更改。

新版体系具体化了设备维 护的目标

e)适用的顾客特定要求;

f)形成文件的维护目标,如:0EE(设备综合效率)、MTBF(平均故障间隔时间)和

MTTR(平均维修时间),以及预防性维护符合性指标。维护目标的绩效应作为管理评

审的输入(见ISO 9001,第9.3条);

标准化作业

标准化作业

标准化作业

标准化作业

制造可行性评估和产能策划的评价应为管理评审的输入。

注1:这些要求应当包括对精益生产原则的应用。

8.5.1.5全面生产维护

设备维护及保养

组织应制定、实施并保持一个形成文件的全面生产维护系统。

该系统应至少包含:

a)对按照要求产量生产合格产品所必需的过程设备的识别;

b)a)项中被识别设备的替换件的可用性; c)机器、设备和设施维护的资源提供; d)设备、工装和量具的包装和防护;

8.5.1.5全面生产维护

设备部需对设备维护的OEE每月统计,积累大 量基础数据后才能向“预测性维护”要求迈 进

g)维护计划和目标以及形成文件的措施计划的定期评审,以在未达成目标时 采取纠正措施;

h)对预防性维护方法的使用;

IATF16949体系外审--10大轻微不符合项

181家IATF16949换版获证企业的10大不符合项解读(仅供参考)NO.18.5.1.5全面生产维护这个条款主要的问题出在以下几个方面:一是全面生产维护到底要如何来展,对于过去只做预防性和预见性维护的企业来说,这中间隔着一定楚河与汉界。

再加上预防性、预见性、周期性、持续监控等一堆新词,如何理解与应用,这是一个问题;二是关于OEE、MTBF、MTTR这三个维度绩效指标,怎么统计、怎么分析,有没有纳入年度绩效指标,有没有在管理评审时进行评估,估计对于没有统计过,或者缺乏数据源的企业而言,被开不符合项是在所难免。

NO.28.5.1.1控制计划新版标准在附录里A单独加了一个控制计划模块,可见新版标准对其是有多偏心。

而控制计划上通FMEA、PFD直至VOC,下达SOP、SIP,直至SPC。

对于一般企业而言,如果PFMEA没做好,控制计划想做好,逻辑上而言就行不通。

所以在这个环节被开不符合,常规上更多的是对于PFMEA与CP,或CP与SOP之间的转换接口没有做好,特别是KCC/KPC的管理,是否使用了SPC图,反应计划中是否增加了事态升级流程,这些都值得大家考虑。

当然最后还要考虑变更实施后有没有及时的评审与修订CPNO.36.1.2.3 应急计划应急计划被开不符合项,一点也不稀奇,原因如下:一是是否基于产品和过程风险评估的结果来进行应急计划的策划,纳尼,这应急计划还要跟过程风险与机遇的识别结合起来,太难了吧;二是应急计划除了关键设备故障、劳动力短缺等这些以往的项目外,针对火灾、常见自然灾害、基础设施破坏,有没有去增加这一部分应急流程与要求;三是应急计划的演练(包括计划、桌面推演记录及演练报告)是否以提供;四是最高管理者有没有组织CFT对应急计划方案进行年度的评审。

说的这里,大家自己去体会一下。

做不好不能怪领导,只能怪标准写的太难搞。

NO.48.5.1 生产和服务提供的控制老四出现的非常常态化,因为在整个生产过程环节,人机料法环分分钟就存在着失控,而这也是一般审核员最容易开出不符合项的环节,而整个条款就两个字:受控。

8.5.1.1 控制计划-IATF16949条款解读

8 运行8.5生产服务提供8.5.1.1控制计划组织应针对相关制造现场和所有提供的产品,在系统、子系统、部件和/或材料各层次上(根据附录A)制定控制计划,包括那些生产散装材料和零件的过程。

采用共同制造过程的散装材料和相似零件可接受使用控制计划族。

组织应制定投产前控制计划和量产控制计划,显示设计风险分析(如果顾客提供了)、过程流程图和制造过程风险分析输出(例如FMEA)的联系,并在计划中包含从这些方面获得的信息。

如顾客要求,组织应提供在投产前或量产控制计划执行期间收集的测量和符合性数据。

组织应在控制计划中包含以下内容:a)用于制造过程的控制手段,包括作业准备验证;b)首件/末件确认,如适用;c)用于顾客和组织确定的特殊特性(见附录A)控制的监视方法;d)顾客要求的信息,如有;e)规定的反应计划(见附录A);当检测到不合格品时,过程变得不稳定或统计能力不足时。

组织应针对如下任一情况对控制计划进行评审,并在需要时更新:f)当组织确定其已经向顾客发运了不合格品;g)当发生任何影响产品、制造过程、测量、物流、供应货源、生产量或风险分析(FMEA)的变更(见附录A);h)在收到顾客投诉并实施了相关纠正措施之后,当适用时;i)以基于风险分析的设定频率。

如顾客要求,组织应在控制计划评审和修订后获得顾客批准。

8 Operation8. 5 Production and service provision8. 5.1 .1 Control planThe organization shall develop control plans(in accordance with Annex A)at the system,subsystem,component,and/or material level for the relevant manufacturing site and all product supplied,including those for processes producing bulk materials as well as parts. Family control plans areacceptable for bulk material and similar parts using a common manufacturing process.The organization shall have a control plan for pre-launch and production that shows linkage and incorporates information from the design risk analysis(if provided by the customer),process flow diagram,and manufacturing process risk analysis outputs(such as FMEA).The organization shall,if required by the customer,provide measurement and conformity data collected during execution of either the pre-launch or production control plans. The organization shall include in the control plan:a)Controls used for the manufacturing process control,including verification of job set-ups;b)First-off/last-off part validation,as applicable;c)Methods for monitoring of control exercised over special characteristics(see Annex A)defined by both the customer and the organization;d)The customer-required information,if any;e)Specified reaction plan(see Annex A);when nonconforming product is detected,the process becomesstatistically unstable or not statistically capable.The organization shall review control plans,and update as required,for any of the following:f)The organization determines it has shipped nonconforming product to the customer;g)When any change occurs affecting product,manufacturing process,measurement,logistics,supplysources,production volume changes,or risk analysis(FMEA)(see Annex A);h)After a customer complaint and implementation of the associated corrective action,when applicable;i)A t a set frequency based on a risk analysis.If required by the customer,the organization shall obtain customer approval after review or revision of the control plan.下列情况下组织应评审和更新控制计划:a. 影响产品、制造过程、测量、物流、供应来源或FMEA(见IATF16949:2016标准附件C)的任何变更。

解读IATF1694914个核心变化点

解读IATF1694914个核心变化点NO.1顾客特殊要求CSR标准4.3.2 顾客特定要求(CSR):1. 哪些属于顾客特殊要求?对于主机厂及一级供应链客户而言,以其提供的《顾客特殊要求手册》为准,部分主机厂《顾客特殊要求可以在IATF官网上进行下载,不同主机厂客户除特殊要求手册还会涉及其他特殊要求,如业内熟知各类主机厂提及的如Q1\QSB\QSB+\BIQS\FORMAL Q\MMOG等;而对于二三级供应链客户而言,若其未能提供《顾客特殊要求手册》,应关注客户有无《供应商管理手册》、与其是否签署《采购通则协议》、《质量协议》要求。

2. 对顾客特定要求如何进行管理?1)按照上述要求对所有汽车客户的特殊要求进行识别,建立客户特殊要求清单;2)对客户特殊要求进行评价,至少每家客户应有一张特殊要求评估表,以CFT多方论证方法进行评价,明确目前自身在满足客户要求方面还存在哪些问题,类似于差距分析表;3)建立顾客特殊要求与过程矩阵表,明确客户的特殊要求在COP、MP、SP哪些过程加以落地,严格来说,与过程对应,就是与文件对应,要求相关的体系文件构建时,应考虑客户特殊要求的实现。

NO.2产品安全性要求4.1.1.2 产品安全对于产品安全有关的产品和制造过程,企业应形成文件化的过程来进行管理,一张图看懂如何建立《产品安全管理程序》:NO.3风险分析标准6.1.2.1 风险分析1. 如何来识别公司的风险呢?笔者认为应从三个层面(公司级、流程级、产品级)来对公司的风险进行识别,也就是过去经常说的大Q、中Q和小Q。

公司级的风险可以借助SWOT及PEST等工具进行分析,从企业的内外部优劣势,从宏观经济、政治、人文、社会变更等各个层面寻找企业可能存在的风险与机遇,在这样一个快速迭代的时代,企业如何抓住战略发展机遇,规避经营风险。

在老版标准中提到的经营计划,更多应该是公司级风险评估下的计划措施。

流程级的风险可以通过原有的乌龟图或过程分析表来进行分析,从流程的输入、输入、人员、资源、方法和指标等各个方面进行可能的风险识别,然后通过类似LS风险矩阵评估法确定高风险项目,优先针对高风险的过程寻找更加有力的控制措施,以降低风险,相关的控制措施,应在流程文件中策划时加以考虑。

IATF16949标准最新中文版(2021-7-22修订)

汽车 IATF16949质量管理体系标准汽车生产件及相关服务件组织的质量管理体系要求国际汽车推动小组――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――第一版2016年10月1日(2021-7-22修订,含之前认可解释内容,红色字体部分为认可解释内容)引言0.1 总则0.2 质量管理原则0.3 过程方法0.3.1 总则0.3.2 PDCA 循环(计划-执行-检查-处理循环)0.3.3 基于风险的思维0.4 与其他管理体系标准的关系质量管理体系要求1 范围1.1 范围-汽车行业对ISO9001:2015的补充2 规范性引用文件2.1 规范性引用标准和参考性引用标准3 术语和定义3.1 汽车行业的术语和定义4 组织环境4.1 理解组织及其环境4.2 理解相关方的需求和期望4.3 确定质量管理体系的范围4.3.1 确定质量管理体系的范围—补充4.3.2 顾客特定要求4.4 质量管理体系及其过程4.4.14.4.1.1 产品和过程的符合性4.4.1.2 产品安全4.4.25 领导作用5.1 领导作用和承诺5.1.1 总则5.1.1.1 公司责任5.1.1.2 过程有效性和效率5.1.1.3 过程拥有者5.1.2 以顾客为关注焦点5.2 方针5.2.1 制定质量方针5.2.2 沟通质量方针5.3 组织的岗位、职责和权限5.3.1 组织的作用,职责和权限—补充5.3.2 产品要求和纠正措施的职责和权限6 策划6.1 应对风险和机遇的措施6.1.1 和 6.1.26.1.2.1 风险分析6.1.2.2 预防措施6.1.2.3 应急计划6.2 质量目标及其实现的策划6.2.1 和 6.2.26.2.2.1 质量目标及其实施的策划—补充6.3 变更的策划7 支持7.1 资源7.1.1 总则7.1.2 人员7.1.3 基础设施7.1.3.1 工厂、设施及设备策划7.1.4 过程运行环境7.1.4.1 过程操作的环境—补充7.1.5 监视和测量资源7.1.5.1 总则7.1.5.1.1 测量系统分析7.1.5.2 测量溯源(测量可追溯性)7.1.5.2.1 校准/验证记录7.1.5.3 实验室要求7.1.5.3.1 内部实验室7.1.5.3.2 外部实验室7.1.6 组织的知识7.2 能力7.2.1 能力-补充7.2.2 能力-在职培训7.2.3 内部审核员能力7.2.4 第二方审核员能力7.3 意识7.3.1 意识-补充7.3.2 员工激励和授权7.4 沟通7.5 成文信息(形成文件的信息)7.5.1 总则7.5.1.1 质量管理体系文件7.5.2 创建和更新7.5.3 成文信息的控制(形成文件的信息的控制)7.5.3.1 和 7.5.3.27.5.3.2.1 记录保留7.5.3.2.2 工程规范8 运行8.1 运行的策划和控制8.1.1 运行策划和控制-补充8.1.2 保密8.2 产品和服务的要求8.2.1 顾客沟通8.2.1.1 顾客沟通-补充8.2.2 产品和服务要求的确定8.2.2.1 产品和服务要求的确定-补充8.2.3 产品和服务要求的评审8.2.3.18.2.3.1.1 产品和服务要求的评审-补充8.2.3.1.2 顾客指定的特殊特性8.2.3.1.3 组织制造可行性8.2.3.28.2.4 产品和服务要求的更改8.3 产品和服务的设计和开发8.3.1 总则8.3.1.1 产品和服务的设计与开发-补充8.3.2 设计和开发策划8.3.2.1 设计和开发策划-补充8.3.2.2 产品设计技能8.3.2.3 带有嵌入式软件的产品的开发8.3.3 设计和开发输入8.3.3.1 产品设计输入8.3.3.2 制造过程设计输入8.3.3.3 特殊特性8.3.4 设计和开发控制8.3.4.1 监测8.3.4.2 设计和开发确认8.3.4.3 原型样件方案8.3.4.4 产品批准过程8.3.5 设计和开发输出8.3.5.1 设计和开发输出-补充8.3.5.2 制造过程设计输出8.3.6 设计和开发更改8.3.6.1 设计和开发更改-补充8.4 外部提供的过程、产品和服务的控制8.4.1 总则8.4.1.1 总则-补充8.4.1.2 供应商选择过程8.4.1.3 顾客指定的货源(亦称“指向性购买”)8.4.2 控制类型和程度8.4.2.1 控制的类型和程度-补充8.4.2.2 法律和法规要求8.4.2.3 供应商质量管理体系开发8.4.2.3.1 汽车产品相关软件或带有嵌入式软件的汽车产品8.4.2.4 供应商监视8.4.2.4.1 第二方审核8.4.2.5 供应商开发8.4.3 提供给外部供方的信息8.4.3.1 外部供方的信息-补充8.5 生产和服务提供8.5.1 生产和服务提供的控制8.5.1.1 控制计划8.5.1.2 标准化作业—操作指导书和目视标准8.5.1.3 作业准备的验证8.5.1.4 停工后的验证8.5.1.5 全面生产维护8.5.1.6 生产工装及制造、试验、检验工装和设备的管理8.5.1.7 生产排程8.5.2 标识和可追溯性8.5.2.1 标识和可追溯性-补充8.5.3 顾客或外部供方的财产8.5.4 防护8.5.4.1 防护-补充8.5.5 交付后的活动8.5.5.1 服务信息的反馈8.5.5.2 与顾客的服务协议8.5.6 更改控制8.5.6.1 更改的控制-补充8.5.6.1.1 过程控制的临时更改8.6 产品和服务的放行8.6.1 产品和服务的放行-补充8.6.2 全尺寸检验和功能性试验8.6.3 外观项目8.6.4 外部提供的产品和服务的符合性验证和接受8.6.5 法律法规的符合性8.6.6 接收准则8.7 不符合输出的控制8.7.18.7.1.1 顾客的让步授权8.7.1.2 不合格品控制—顾客规定的过程8.7.1.3 可疑产品的控制8.7.1.4 返工产品的控制8.7.1.5 返修产品的控制8.7.1.6 顾客通知8.7.1.7 不合格品的处置8.7.29.1 监视、测量、分析和评价9.1.1 总则9.1.1.1 制造过程的监视和测量9.1.1.2 统计工具的确定9.1.1.3 统计概念的应用9.1.2 顾客满意9.1.2.1 顾客满意-补充9.1.3 分析与评价9.1.3.1 优先级9.2 内部审核9.2.1 和 9.2.29.2.2.1 内部审核方案9.2.2.2 质量管理体系审核9.2.2.3 制造过程审核9.2.2.4 产品审核9.3 管理评审9.3.1 总则9.3.1.1 管理评审-补充9.3.2 管理评审输入9.3.2.1 管理评审输入-补充9.3.3 管理评审输出9.3.3.1 管理评审输出-补充10 改进10.1 总则10.2 不合格和纠正措施(不符合和纠正措施)10.2.1 和 10.2.210.2.3 问题解决10.2.4 防错10.2.5 保修管理体系10.2.6 顾客投诉和使用现场失效试验分析10.3 持续改进10.3.1 持续改进-补充附录 A(资料性附录)新结构、术语和概念说明A.1 结构和术语A.2 产品和服务A.3 理解相关方的需求和期望A.4 基于风险的思维A.5 适用性A.6成文信息A.7 组织的知识A.8 外部提供过程、产品和服务的控制附录B(资料性附录)SAC/TC151 制定的其他质量管理和质量管理体系标准附录A 控制计划A.1 控制计划的阶段A.2 控制计划的要素附录B 参考书目-汽车行业补充前言——汽车质量管理体系标准本汽车质量管理体系标准(本文中简称为“汽车QMS标准”或“IATF 16949”),连同适用的汽车顾客特定要求,ISO 9001:2015要求以及ISO 9000:2015 一起定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。

IATF16946标准条款8.5.1.5 全面生产维护 理解

步骤二:使用潜在失效模式和后果分析(FMEA)方法

38

步骤三:对过程数据的趋势进行分析

39

步骤四:消除潜在的失效

10

Байду номын сангаас形成文件的维护目标

11

维护计划和目标以及形成文件的措施计划的定期评审,以在未达到目标时采取纠正措施

12

对预防性维护方法的使用

13

对预测性维护方法的使用,如适用

14

周期性检修

15

维护目标的要求

维护目标的绩效应作为管理评审的输入。例如:为生产提供稳定的设备的情况分析;而这是确认预防性工作的有效性

16

全面预防性维护系统包含项目

有计划的维护活动,设备的预防性维护保养计划

32

设备、工装和量具的包装和防护

33

可得到关键生产设备的零配件。说明:可以采用备品备件的管理来实现

34

将维护目标形成文件

35

对维护目标进行评价和改进

36

预见性维护的方法

步骤一:获得监控设备运作的信息。说明:这些信息包含:设备的平均故障间隔时间,过程能力指数、日常检查信息、设备的自我诊断等

IATF16946标准条款8.5.1.5全面生产维护理解

编号

内容

1

全面生产维护的目的

为产品和服务提供过程提供稳定的设备

2

全面生产维护的管理要求

应制定一个形成文件的全面生产维护系统。说明:加强对全面生产维护的设备维护和设备主动管理的要求

3

应实施全面生产维护系统。说明:全面生产维护应被完全的整合到制造过程和任何必要的支持过程

23

生产工装管理系统包括

维护、维修设施与人员

24

存储与修复

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8 运行

8.5生产服务提供

8.5.1.5全面生产维护

组织应制定、实施并保持一个形成文件的全面生产维护系统。

该系统应至少包含:

a)对按照要求产量生产合格产品所必需的过程设备的

识别;

b)a)项中被识别设备的替换件的可用性;

c)机器、设备和设施维护的资源提供;

d)设备、工装和量具的包装和防护;

e)适用的顾客特定要求;

f)形成稳健的维护目标,例如:OEE(全局设备效率)、

MTBF(平均故障间隔时间)和MTTR(平均维修时间),以及预防性维护符合性指标。

维护目标的绩效应作为管

理评审的输入(见ISO 9001 第9.3条);

g)维护计划和目标以及形成文件的措施计划的定期评

审,以在未达到目标时采取纠正措施;

h)对预防性维护方法的使用;

i)对预测性维护方法的使用,如适用;

j)周期性检修。

8 Operation

8. 5 Production and service provision

8. 5.1 .5 Total productive maintenance

The organization shall develop,implement,and maintain a documented total productive maintenance system.

At a minimum,the system shall include the following:

a)Identification of process equipment necessary to produce conforming product at the required volume;b)Availability of replacement parts for the equipment identified in item a);

c)Provision of resource for machine,equipment,and facility maintenance;

d)Packaging and preservation of equipment,tooling,and gauging;

e)Applicable customer-specific requirements;

f)Documented maintenance objectives,for

example:OEE(Overall Equipment Effectiveness),MTBF (Mean Time Between Failure),and MTTR(Mean Time To Repair),and Preventive Maintenance compliance

metrics. Performance to the maintenance objectives shall

form an input into management review(see ISO 9001,

Section 9.3);

g)Regular review of maintenance plan and objectives

and a documented action plan to address corrective

actions where objectives are not achieved;

h)Use of preventive maintenance methods;

i)U se of predictive maintenance methods,as applicable;

j)P eriodic overhaul.

(1)设备管理:易损件清单/设备目标OEE/MTBF/MTTR 每月统计,不达标制订改善方案/设备保养计划及实施。

(2)设备使用预见性维护方法,如适用,例如非破坏性测试(油分析、振动分析、热成像和超声波检测),最好一个月进行一次。

术语

周期性检修:用于防止发生重大意外故障的维护方法,此方法根据故障或中断历史,主动停止使用某一设备或设备子系统,然后对其进行拆拆卸、修理、更换零件、重新装配并恢复使用。

预测性维护:通过对设备状况实施周期性或持续监视来评价在役设备状况的一种方或一套技术,以便预测应当进行维护维护的具体时间。