培养基模拟灌装验证的若干问题_顿昕

培养基无菌灌装工艺验证方案

目录一、目的二、范围与条件三、职责与培训四、验证项目五、偏差六、结论与建议一、目的:1.1验证目的:通过培养基无菌生产工艺验证,证实无菌生产工艺过程的可靠性。

二、验证范围和条件:2.1验证范围:本验证方案适用于冻干粉针生产线(激素)培养基无菌灌装。

2.2验证条件:培养基无菌灌装工艺验证是用与正常的实际生产工艺相同的条件和操作方法,在其他各个系统(诸如公用系统、无菌环境保持系统、设备验证等)验证工作完成的基础上进行的。

本方案必须在动力部门相关验证和冻干车间相关验证完成的条件下进行。

2.3 按照《培养基灌装SOP》,在各个系统验证完成后,开始进行培养基灌装工艺验证。

工艺流程图:2.4执行的标准操作规程:严格按照冻干车间工艺SOP、设备SOP、卫生SOP、物料SOP、基础SOP执行操作。

三、职责和培训:3.1 验证小组成员和职责:3.2 培训内容:3.2.1 培训目的:为建立并保持良好的质量保证系统,应配备足够数量并具有适当资质的人员完成各项操作,所有人员应明确理解自己的职责,熟悉与之相关的GMP原则,并接受良好的培训。

3.2.2人员培训:所有负责该验证操作的操作人员。

四、验证项目:4.1批的选择:冻干生产线的产品规格为,用7ml的西林瓶灌装2ml的培养基。

灌装大豆胰蛋白胨液体培养基(TSB)3批,批号为201406211、201406231、201406251,灌装装量为2ml。

为确保冻干机A、B每台不少于40000支,灌装数量为8万支需16.8万ml大豆胰蛋白胨液体培养基,灌装完毕后,先置23-28℃培养7天,再置30-35℃培养7天,每天观察培养基的微生物生长情况。

培养基灌装与培养基促生长试验同步进行。

4.2 抑菌作用的避免:培养基灌装使用促进微生物生长的培养基来挑战评估污染风险,因此抑菌因素应当在培养基灌装中予以考虑。

将培养基灌装的注射用水冷却至室温20-25℃配制,并在室温下保存培养基液体。

培养基模拟灌装试验验证方案

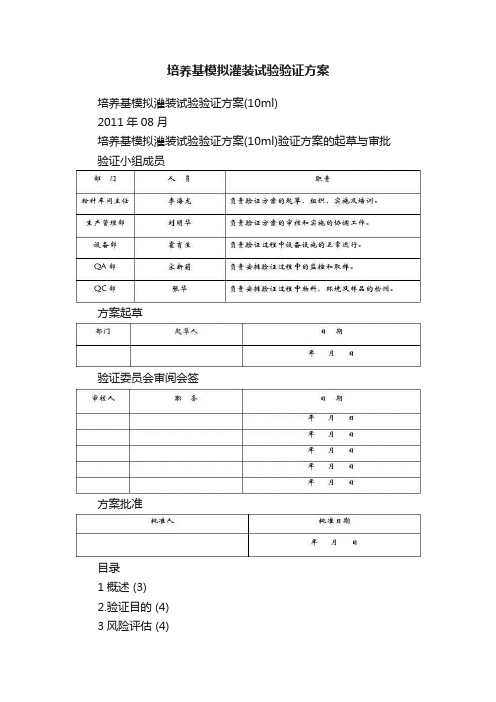

培养基模拟灌装试验验证方案培养基模拟灌装试验验证方案(10ml)2011年08月培养基模拟灌装试验验证方案(10ml)验证方案的起草与审批验证小组成员方案起草验证委员会审阅会签方案批准目录1概述 (3)2.验证目的 (4)3风险评估 (4)4验证参考标准 (5)5.验证范围 (5)6.验证职责 (5)7验证前提条件 (6)8 验证批次和时间 (7)9 验证步骤 (8)10培养基的培养和检查 (14)11试验结果评价 (14)12试验结果分析 (15)13风险的评估与接受 (15)14验证结果评审和结论 (15)15方案修改记录 (15)16再验证周期 (15)17附件 (15)1概述本次培养基模拟灌装试验验证是以灭菌的乳糖粉末分装到10ml西林瓶中,整个过程模拟正常的粉针剂品种的分装状态,在盖塞前将胰蛋白胨大豆肉汤培养基灌入瓶内,压塞轧盖后进行培养,确认无菌分装工艺的无菌可靠性。

2.验证目的在各种干扰和最差条件下,评估灭菌工艺、人员更衣、行为习惯、A/B级气流模式、无菌环境的建立、消毒维持方法和物料的传递控制等整个流程的无菌保证水平。

3风险评估经验证小组人员共同对培养基模拟灌装试验验证进行风险评估,对存在的质量风险提出了预防和纠正措施建议,具体见下表:评估人年月日4.验证参考标准4.1 药品生产质量管理规范(2010年版)4.2 药品生产质量管理规范(2010年版)指南4.3 中国药典2010年版(二部)4.4 药品生产验证指南(2003年版)5.验证范围本方案适用粉针车间生产的全过程。

包括:人员更衣、各房间的清洁消毒、物料传递、容器工具的处理、内包材的处理、中控取样、动态下环境监测、无菌分装、轧盖过程,并在分装过程中模拟正常与非正常干扰活动。

方案中还规定瓶子、胶塞和铝盖灭菌后存放有效期的验证。

6.验证职责6.1验证委员会6.1.1负责验证方案的审批,质量副总进行批准。

6.1.2负责验证的协调工作,以保证本验证方案的顺利实施。

无菌药品生产环境控制的常见问题探讨

无菌药品生产环境控制的常见问题探讨环境监控对产品放行的意义是什么?通过以下两个案例说明环境监控的意义,案例也是顿昕老师在以往工作当中实际发生的。

案例1:我记得有一次就是在我去一个药厂看,是生产无菌制剂的一个药厂,我看到企业就是厂房的布局其实不是特别合理,是一些比较老的一个厂房。

而且它的从比如厂房的设计,送风口,回风口的位置,还有看到很多的物料的交叉,我甚至看到正在往无菌区域传一些东西,又一同时往外传,用一个传递窗。

还看到他们消毒剂配制的也非常的粗犷,不是很准确,包括他们人员在清洁厂房表面的时候流程都不是很好,在看到这些情况的时候我给他指出,我说你们厂房其实很多的问题,大家应该更好的进行培训。

但是企业的车间主任就跟我讲说:顿老师说我们这个企业这方面可能有问题,但实际上都不是大问题,为什么?因为我们的环境监控的结果都非常的好,甚至连我们的C级D级都是经常基本上没有微生物发现。

其实谈到这个也让我想起一个问题,是不是环境监控的这种结果看起来“好”很多,就能证明它的不管是布局也好,操作也好,消毒也好,都做得非常到位吗?是不是能够环境监控来得到这样的结论,就这个事是也跟大家共同探讨。

从我的角度看,我倒认为不能这么看,其实这个环境监控它只是一个工具,它是提供一些数据给我们,但是其实它建立在一些基础上面,我也看到了第13号技术报告有一段话写得非常的好:其实环境监控结果它建立在良好的厂房的设计,规范的消毒的程序,人员应该经过培训等等,在这些条件下,环境监控的这种结果才有意义。

所以上面这个例子,我觉得他把环境监控结果只要是好,他就认为所有做的其他方面都做得非常好,这样我觉得是一个不合理的一种推论。

案例2:我在曾经也在另外一个企业见到一种情况,那是一个无菌冻干粉针的一个车间,其实有一天他们发现他们的B加A 的房间当中的一个B级区在墙壁的上取样的时候,超过了内控标准(4个菌)。

这个时候他们就开始启动调查,做的还是比较完善的,他包括菌种鉴别在内的各种调查。

培养基模拟灌装工艺验证方案

分发部门:培养基模拟灌装(小容量注射剂)无菌生产工艺验证小组一、概述厂区无菌操作生产线,按2010版GMP 及其附录要求进行设计,是专用于小容量注射剂非最终灭菌产品生产使用。

某某产品因无法进行F 0≥8分钟湿热灭菌,以达到SAL ≤10-6,但处方可以通过微生物滞留过滤器过滤,故采用除菌过滤和无菌工艺相结合的灭菌方法。

无菌生产工艺是制药领域中最难的工艺之一,确保产品无菌是该工艺最大的难点,减少无菌工艺药品污染风险的两项重要措施为:①人员的培训 ②无菌工艺验证。

按SFDA 化学药品注射剂基本技术要求:培养基灌装验证是对设备、环境以及人员操作的一种系统验证,是判断无菌保证水平的关键手段。

故在正式生产前必须按某某产品生产工艺进行培养基模拟灌装验证。

1 本次验证关键生产工艺流程图2 验证原理将培养基暴露于设备、容器密封系统的表面和关键环境条件中,并模拟实际生产完成工艺操作。

对装有培养基的密闭容器进行培养以检查微生物的生长并评价结果,确定实际生产中产品污染的可能性。

对于失败的验证进行菌种分析并调查,确认并解决可能造成失败的原因后,重新进行验证。

3验证次数按2010版GMP 附录1要求因该生产线为新建厂区设施,为培养基模拟灌装试验的首次验证,故需进行连续三个批次的验证活动。

二、验证目的1通过该工艺验证活动证明新设计厂房采用既定的无菌生产工艺能保证产品的无菌要求;2通过该工艺验证活动证明无菌操作相关人员资格,降低人员带入无菌的风险;3通过该工艺验证活动确保生产符合现行GMP法规要求。

三、验证范围和实施时间1本验证方案适用于厂区小容量注射剂车间无菌生产线正式投入使用前某某品种小容量注射剂无菌生产工艺培养基模拟灌装验证活动;2计划验证实施时间为2013年3月~4月连续三个批次。

四、验证小组和职责1 验证小组根据验证的内容和验证管理文件要求,成立验证小组,验证小组成员见下表,小组人员应在最终验证报告中签名确认。

在验证实施前,方案起草人应对所有相关参与人员进行验证方案的培训,做好培训记录,并将记录附于验证报告后。

培养基模拟灌装工艺验证方案

培养基模拟灌装工艺验证方案1.引言2.验证目标验证目标是确保培养基在灌装过程中的质量和完整性,包括以下几个方面:(1)确保培养基的成分和性能符合要求。

(2)确保培养基在灌装过程中不受到污染,避免细菌和其他有害微生物的污染。

(3)确保培养基的容器和封闭系统能够有效地保护培养基。

(4)确保培养基的灌装工艺能够满足生产需求,包括速度、稳定性和灌装量的精度。

3.验证方法(1)实验室测试:通过实验室测试,对培养基的成分、pH值、微生物负荷、渗透压等进行定性和定量分析。

(2)灌装设备验证:验证培养基灌装设备的性能和操作规程是否符合要求,包括设备的灭菌能力、管道清洗和灭菌程序的有效性等。

(3)灌装过程模拟:使用类似的物料和操作条件,模拟培养基的灌装过程,包括培养基的灌装速度、灌装量的精度、容器封闭性的测试等。

4.验证参数(1)培养基的成分和性能:对培养基的成分进行定性和定量分析,包括有机物、无机盐、氨基酸、维生素等。

(2)培养基的pH值:测试培养基的初始pH值和在灌装过程中的pH值变化。

(3)培养基的微生物负荷:测试灌装前、灌装过程中和灌装后的培养基微生物负荷,包括总菌落数、细菌干扰菌和真菌的检测。

(4)培养基的渗透压:测试培养基的渗透压,在灌装过程中进行监测。

5.验证流程(1)准备灌装设备和培养基:准备灌装设备,包括容器、管道和灌装机等。

根据所需灌装量制备相应的培养基。

(2)实验室测试:对培养基的成分、pH值、微生物负荷、渗透压等进行实验室测试,确保符合要求。

(3)灌装设备验证:验证灌装设备的灭菌能力和管道清洗程序,确保设备的操作规程符合要求。

(4)灌装过程模拟:使用类似的物料和操作条件,模拟培养基的灌装过程。

进行实际灌装操作,包括灌装速度的控制、灌装量的精度和容器封闭性的测试等。

(5)验证结果的分析:根据实验结果,对验证过程和结果进行分析和总结,评估培养基模拟灌装工艺的可靠性和稳定性。

6.验证结果的分析根据验证实验的结果,对培养基模拟灌装工艺进行分析和评估,包括以下几个方面:(1)培养基的成分和性能是否符合要求。

培养基模拟灌装试验相关缺陷分析与改进建议

.药事.Phorrnoceuticol Administration China Pharmaceuticals 2018年9月20日第27卷第18期Vol. 27, No. 18, September 20, 2018•监管实践• d o i: 10. 3969/j.issn. 1006 -4931. 2018. 18. 026培养基模拟灌装试验相关缺陷分析与改进建议毛红(重庆市药品技术审评认证中心,重庆401120)摘要:目的帮助生产企业和药品生产质量管理规范(GM P)检查员了解培养基模拟灌装试验中的关键点,改进缺陷以符合法规要求。

方法分析无菌药品生产企业G M P认证现场检查发现的缺陷中涉及培养基模拟灌装试验的问题,及其产生原因。

结果与结论共发现与培养基模拟灌装相关的缺陷项378条,出现频次较高的缺陷分为人员与培训、方案设计、培养基及培养条件、记录缺失、最差条件、干扰设计、偏差调查7个方面。

分析其表现及对策,有助于形成培养基模拟灌装试验的关注要点与重点。

关键词:无菌药品;培养基模拟灌装试验;缺陷分析;改进措施中图分类号:R951 文献标识码:A 文章编号= 1006 -4931牗018) 18 -0080-03 Defect Analysis and Improvement Suggestion of Simulation Test of Culture Media FillMao Hongi Chongqing Center fo r Drug Evaluation and Certification,Chongqing,ChinaA b s tra c t: O bjective To help the manufacturing enterprises and GMP inspectors understand the key points in simulated test of culture media fill and improve the defects to meet the requirements of regulations. M ethods The problems and causes of defects involved in simulated test of culture media fill were found and analyzed in the GMP certification on - site inspection of aseptic drug manufacturers.R esults an d C onclusion Totally 378 defects related to simulated test of culture media fill were found. Higher frequency of defects were divided into seven aspects:personnel and t raining,program design,culture media and condition of culture,record m issing,worst condition ,interference design, deviation survey. The analysis of its performance and countermeasures will help to form the key points of simulated test of culture media fill.Key w o rd s: sterile drug products; simulated test of culture media fill;defect analysis;improvement measure《药品生产质量管理规范(2010年修订)》犤](以下简称GMP)及《无菌药品附录》[2]要求,非最终灭菌药品 的无菌工艺验证应进行培养基模拟灌装试验。

培养基无菌模拟灌装验证方案及报告

5.4.2.1 负责设备的安装、调试和维护保养,并做好相应的记录; 5.4.2.2 负责提供设备的详细资料及相关 SOP; 5.4.2.3 负责建立设备档案; 5.4.2.4 负责提供设备的计量器具校验详细情况。 5.4.3 质量部

5.4.3.1 负责组织 QA 人员对验证全过程进行监控; 5.4.3.2 负责验证相关的检验及结果分析报告; 5.4.3.3 负责数据的选择与评价。 5.4.4 生产部

产品接触的灌装设备部件的清洗、 灭菌、 安装过程必须遵循与实际生产操作相同的标准操作规程。 检查结果见附表 1、附表 2、附表 3、附表 4、附表 5、附表 6、附表 7、附表 8 及附表 9。 6.3.2 灌装机灌装速度保持与正常冻干粉针剂灌装及半压胶塞生产时的速度相同或略低于正

常的灌装速度。检查结果见附表 10、附表 11 及附表 12。 6.3.3 所有参加模拟试验的操作人员均应经过 GMP、无菌操作、无菌更衣程序技术等相关知识

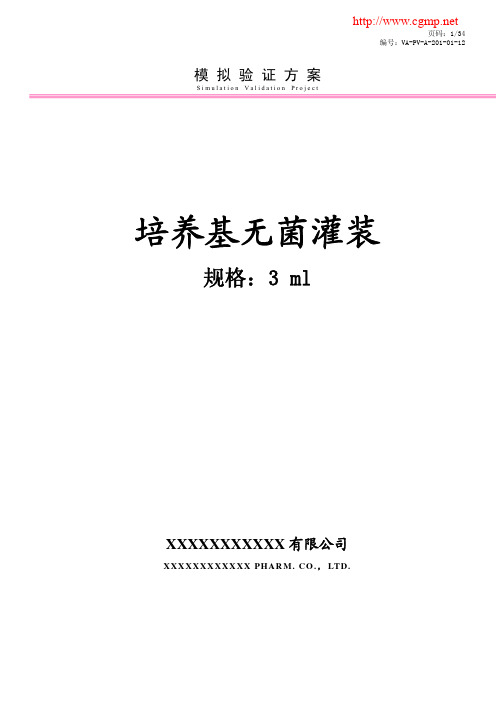

页码:4/34 编号:VA-PV-A-201-01-12

模 拟 验 证 方 案

Simulation Validation Project

附表 17 附表 18 附表 19 附表 20 附表 21 附表 22 附表 23 附表 24 附表 25 附表 26 附表 27 附表 28 附表 29 附表 30

无菌培养基一般选用胰蛋白胨大豆肉汤培养基,按每 30g 加 1L 过滤纯化水的比例,配

制足够量(如考虑进行 3000 瓶的试验,每瓶灌装 3ml(约等于 3g),则至少要配制 10~12L) 。 6.3 操作过程及操作规程 6.3.1 模拟灌装试验中使用的玻璃瓶和胶塞的清洗、灭菌,灌装及冻干设备的清洗、消毒,与

清洁情况灭菌情况维护保养使用情况设备名称标准实际结论精滤罐及微孔滤膜过滤圆盘应清洁无任何残余物符合规定符合sop规定良好玻璃瓶清洗应清洁无上一批残余物符合sop规定良好胶塞清洗机胶塞清洗应清洁无上一批残余物符合sop规定良好铝盖清洗机铝盖清洗应清洁无上一批残余物符合sop规定良好灌装及半压缩灌装半压塞应清洁无任何残余物符合规定符合sop规定良好应清洁无任何残余物符合规定符合sop规定良好应清洁无任何残余物符合sop规定良好结论

培养基无菌灌装验证- 方案

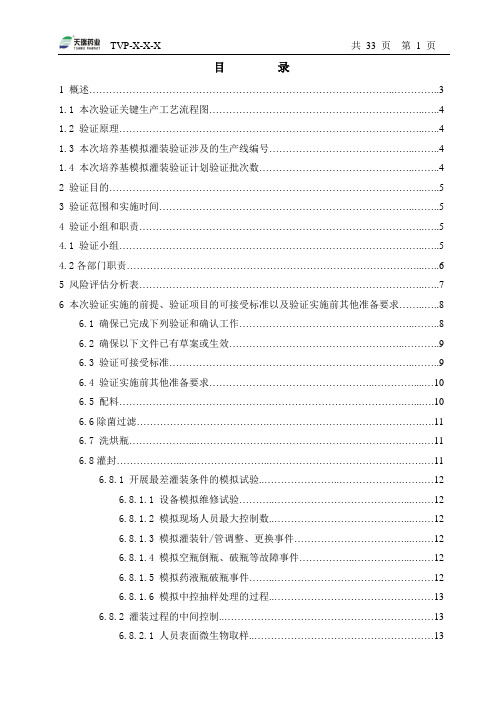

目录1 概述 (3)1.1 本次验证关键生产工艺流程图 (4)1.2 验证原理 (4)1.3 本次培养基模拟灌装验证涉及的生产线编号 (4)1.4 本次培养基模拟灌装验证计划验证批次数 (4)2 验证目的 (5)3 验证范围和实施时间 (5)4 验证小组和职责 (5)4.1 验证小组 (5)4.2各部门职责 (6)5 风险评估分析表 (7)6 本次验证实施的前提、验证项目的可接受标准以及验证实施前其他准备要求 (8)6.1 确保已完成下列验证和确认工作 (8)6.2 确保以下文件已有草案或生效 (9)6.3 验证可接受标准 (9)6.4 验证实施前其他准备要求 (10)6.5 配料 (10)6.6除菌过滤 (11)6.7 洗烘瓶 (11)6.8灌封 (11)6.8.1 开展最差灌装条件的模拟试验 (12)6.8.1.1 设备模拟维修试验 (12)6.8.1.2 模拟现场人员最大控制数 (12)6.8.1.3 模拟灌装针/管调整、更换事件 (12)6.8.1.4 模拟空瓶倒瓶、破瓶等故障事件 (12)6.8.1.5 模拟药液瓶破瓶事件 (12)6.8.1.6 模拟中控抽样处理的过程 (13)6.8.2 灌装过程的中间控制 (13)6.8.2.1 人员表面微生物取样 (13)6.8.2.2 沉降菌的动态监测 (13)6.8.2.3操作完成后对关键设备表面取样 (13)6.8.3 所有进入无菌区人员均应登记进出时间 (13)6.9 灯检检查 (13)6.10 培养 (13)6.11 培养基阳性对照试验 (14)7 可能的偏差或漏项的处理 (14)8 再验证周期 (15)9 附件 (15)附件1《培训记录》 (18)附件2《确认相关验证和确认工作》 (19)附件3《确认相关文件》 (20)附件4《培养基信息确认表》 (21)附件5《悬浮粒子监测记录》 (22)附件6《浮游菌监测记录》 (23)附件7《TSB培养基过滤前微生物限度检查》 (24)附件8《TSB培养基无菌性检查记录》 (25)附件9《TSB培养基过滤后微生物生长试验》 (26)附件10《沉降菌监测记录》 (27)附件11《表面微生物监测记录》 (28)附件12《安瓿瓶无菌检查记录》 (29)附件13《人员进出无菌区登记台账》 (30)附件14《培养基灌封试验产品培养过程温湿度记录》 (31)附件15《模拟灌封样品培养最终结果记录》 (34)附件16《培养基微生物阳性对照培养结果》 (37)附件17《培养基模拟灌装批生产记录》 (40)1 概述 按照化学药品注射剂技术指导原则以及2X0版GMP 相关要求,最终灭菌小容量注射剂产品的灭菌工艺的F 0值一般要求不小于8分钟(湿热灭菌),以便确保达到SAL ≤10-6。

培养基模拟灌装探讨

培养基模拟灌装探讨培养基灌装是微生物学和生物技术生产中必不可少的操作。

在制备培养基时,需要进行分装或灌装操作,以便存储和使用。

如果培养基灌装存在问题,可能会对实验结果产生负面影响。

培养基灌装的目的培养基灌装的主要目的是制备标准化、无菌的培养基,以便进行微生物生长和研究。

培养基通常使用液态、固态和半固态三种形式,其中液态培养基最常用。

在灌装培养基时,需要注意以下几个方面:1.充分计量:灌装培养基需要精确计量,以便制备标准化的培养基。

一般来说,采用电子秤或者容量瓶等计量工具。

2.选择适当容器:液态培养基需要使用密封性好的容器,避免外部细菌的污染。

同时采用无菌技术进行操作,使培养基不被污染。

具体容器样式包括考培氏烧瓶和培养皿等。

3.选择恰当灌装技术:常见培养基灌装技术包括倒入法、注射法和离心灌装法等。

倒入法适用于液态和半固态的培养基;注射法适用于液态和固态培养基;离心灌装法用于高度浓缩的培养基。

常见的问题与解决方法在培养基灌装的过程中,可能会出现一些常见问题。

下面我们来一一介绍这些问题及解决方法。

1. 灌装容器不够无菌导致污染在灌装液态培养基时,如果容器本身不够无菌,或者在灌装过程中净化技术不够,可能会导致灌装出的培养基污染。

这种情况下,可以在洁净室或者至少在有洁净工作环境的实验室操作,并采用适当的净化技术,如火焰消毒法和紫外线杀菌法。

2. 灌装过程中出现泡沫在灌装培养基的过程中,可能会出现空气泡沫。

空气泡沫不仅浪费培养基,而且可能也会影响培养基中微生物的生长情况。

解决方案包括在灌装前预先加热培养基、使用离心法或者去泡沫的添加剂,以消除泡沫。

3. 培养基灌装不充分培养基灌装不充分会导致不同培养基质量差异和生物学数据的不准确性。

可以通过修改培养基灌装技术、适当使用压力和检查实验室设备,确保灌装完全。

4. 培养基灌装过程中出现水珠水珠会在培养基灌装过程中出现,可能是因为容器表面有油或其他物质残留引起的。

可以使用纯水洗刷容器,并且可使用适当的洁净剂消除残余物质。

培养基模拟灌装试验相关缺陷改进

link appraisement梁芳芳浙江医药股份有限公司新昌制药厂梁芳芳(1982.10.09-)女,汉族,浙江新昌人,本科,工程师,研究方向:注射剂产品质量管理(1979,02,工程师,研究方向:产品技术转移过程质量管理。

中国科技信息2021年第11期·CHINA SCIENCE AND TECHNOLOGY INFORMATION Jun.2021◎31万~60万中采用的培养箱的设备编号、培养数量、培养温度以及存放时间等;没有记录表面微生物的监测情况以及操作人员出入清洁区的时间;没有详细记录对在线悬浮粒子的监测数据;没有记录培养基的配置流程、批号、促生长试验和灵敏度试验的相关内容;操作人员检查培养基的无菌性时,没有记录取样的时间;冻干机中的模拟产品具体的装载方式没有进行记录;没有具体的记录灌装模拟过程中具体的动作和频次;没有详细的记录胶塞、工作服、西林瓶、配液系统、容器具等工具完成灭菌作业后应存放多长时间可以再次使用;对于设备的维修与停机时间以及针头更换频率没有及时记录;没有记录维修人员模拟过程中都带了哪些工具以及都进行了什么操作;报废产品的数量以及具体原因也没有进行记录。

偏差调查对于试验过程中出现的各类偏差也一定要详细的记录下来,而在实际的模拟过程中却发现企业并没有充分的调查偏差出现的原因,而这类缺陷问题具体表现为:没有充分的调查试验中样品的整体污染情况,那么最后的试验结果与污染是否存在关联性就无法确认了;试验中所选用的胶塞与实际生产过程中所采用的胶塞可能是不同厂家的,对这种情况没有进行偏差处理;完成整个试验后将样品先存放在了常温留样室内,并没有理解放入到培养箱中,对于这类偏差问题也没有进行调查;对悬浮粒子进行动态监测时如果发现其超过了最大限值,也应及时进行处理。

干扰设计进行培养基的模拟灌装试验时一定要保证所有生产活动都是符合要求的,但是也还是会出现故障维修、卡瓶和倒瓶等意外问题的,那么试验中对于各类操作偏差以及干预措施也应真实的进行模拟,具体的表现为:试验中采取的干预次数并没有将真实生产情况准确的反映出来,主要问题就是试验中操作次数是少于实际生产中的操作次数的;对于理瓶操作中一些常见参数没有进行有效干预,如维修人员的进入时间、装量的检查、班次的更替、分装机隔离门的开关次数以及卡塞等内容,对设备可能出现的停机和维修状态没有进行模拟;未将A级区沉降菌更碟等操作内容纳入到干扰试验中。

全自动冻干车间培养基模拟灌装的验证方法

Part 1、本文的主要观点本文主要探讨的是培养基模拟灌装验证中的风险点及验证方法。

1.1风险分析培养基经过配制除菌过滤后,由灌装岗位灌至经335 ℃灭菌的西林瓶中半压塞(胶塞121 ℃灭菌F0 值≥ 15),装入冻干机内,将制品按既定曲线进行抽真空后压塞,出箱轧盖。

生产过程中设备自动化程度较高,人员依赖少;为了确保人员、机器、物料、操作规程、环境能达到无菌保证要求,从各个方面对无菌生产工艺过程影响无菌保证的风险要素进行分析,以确定无菌培养基模拟灌装工艺验证的范围和程度。

1.1.1 风险评估工具:采用RAC 打分方法对验证前识别的风险点进行评级。

RAC 风险评价指数矩阵法:采用科学的RAC 风险评价指数矩阵法对出现的风险进行分级:风险程度(R)=风险概率(P)×风险严重度(S)。

通过规定风险严重性等级及风险概率的定性等级,进行不同的等级组合对风险进行分级。

如:1.1.2 风险概率等级A 级- 频繁- 几乎经常出现,连续发生;B 级- 容易- 在整个产品的生命周期中将出现若干次,经常发生;C级- 偶然- 在整个产品的生命周期中可能出现,有时发生;D 级- 很少- 不能认为不可能发生,可能发生;E 级- 不易- 出现的概率接近于零,可以假设不发生。

1.1.3 风险严重度等级Ⅰ级- 非常危险性的- 质量管理活动某一部分或某些部分失败;已有证据证明产品不符合要求导致患者死亡;Ⅱ级- 危险性的- 已有证据证明质量管理活动某一部分或某些部分受到威胁;Ⅲ级- 处于危险与安全之间(临界)的- 质量管理活动可能受到潜在威胁,无法证明是否已造成损害或产品不符合要求导致患者死亡;Ⅳ级-安全的- 无损害。

1.1.4 风险定性分级用矩阵指数的大小作为风险分级的准则。

一级风险:指数为1 ~5,是不能接受的风险,必须降低;二级风险:指数为6 ~9,是不希望有的风险,必须适当地降至尽可能低,需要相关的组织决策确定是否可以接受;三级风险:指数为10 ~17,是有条件接受的风险。

培养基模拟灌装试验验证方案

培养基模拟灌装试验验证方案一、研究目的和意义培养基的生产过程中,灌装是一个重要环节。

灌装的准确与否直接关系到培养基的质量和效果。

为了验证培养基灌装的准确性以及提高生产效率,进行培养基模拟灌装试验是必要的。

本文从试验方案的制定、具体步骤和结果分析等方面进行探讨。

二、试验方案的制定1.确定试验目标:验证培养基模拟灌装的准确性和可操作性。

2.选择适当的试验设备:选择一台能够准确模拟真实灌装流程的设备,例如自动灌装机。

3.确定试验参数:确定试验中需要测量和记录的参数,例如灌装速度、灌装量、灌装时间等。

4.制定操作流程:制定灌装试验的具体操作流程,包括设备准备、样品准备、灌装过程、数据采集等。

5.确定试验样品:选择一种常用的培养基作为试验样品,根据生产需求确定灌装量。

三、具体步骤1.设备准备:检查试验设备的工作状态,确保设备正常运行。

2.样品准备:准备试验样品,确保培养基的质量符合规定要求。

3.灌装过程:根据试验方案确定灌装参数,将培养基灌装到目标容器中。

4.数据采集:在灌装过程中记录和采集重要数据,例如灌装速度、灌装量、灌装时间等。

5.重复试验:进行多次试验,以获取可靠的数据并验证试验结果的可重复性。

四、结果分析1.数据处理:整理试验数据,计算平均值、标准差等统计数据。

2.数据分析:对试验结果进行分析,比较不同试验之间的差异和变异程度。

3.结果评估:评估培养基模拟灌装试验的准确性和可操作性,根据试验结果确定是否需要调整灌装参数。

4.结论和建议:根据试验结果提出相应的结论和建议,为实际生产中的培养基灌装提供参考依据。

五、实施方案1.确定试验计划:按照前述步骤制定实施方案,并明确各个步骤的操作要求和注意事项。

2.实施试验:按照试验方案进行试验,并确保每个步骤的操作准确无误。

3.数据分析和结果评估:对试验结果进行数据处理、分析和评估。

4.撰写报告:根据试验结果撰写试验报告,包括试验目的、试验方案、试验结果等内容。

培养基模拟灌装验证方案

培养基模拟灌装验证方案一、背景介绍在微生物实验室中,培养基的灌装是一个重要的实验步骤。

正确的培养基灌装可以保证实验的准确性和可重复性。

因此,为了验证培养基模拟灌装的准确性和精确度,制定一套验证方案是必要的。

二、实验目的验证培养基模拟灌装的准确性和精确度,以确保其符合实验要求。

三、验证方案1.设计验证样本选择不同容器(如试管、烧杯、培养皿)作为验证样本,并准备标准培养基。

2.准备仪器和设备准备一个称量器、一个热源、一个培养基灌装器和一组各种验证样本。

3.确定灌装重量使用称量器称量灌装前和灌装后的每个验证样本的重量,并记录下来。

4.培养基灌装将标准培养基加热至适当温度,在无菌条件下使用培养基灌装器向每个验证样本中加入等量的培养基。

5.测量灌装后重量将每个灌装后的验证样本再次称重,记录下灌装后的重量。

6.计算灌装精度计算每个验证样本的灌装精度,公式如下所示:灌装精度=(灌装后重量-灌装前重量)/灌装前重量×100%7.统计结果将每个验证样本的灌装精度记录下来,并计算平均值和标准偏差。

8.结果分析比较平均值和标准偏差是否在可接受的范围内。

如果平均值接近100%,且标准偏差较小,则说明培养基模拟灌装的准确性和精确度较高。

9.结论根据实验结果,得出对培养基模拟灌装的准确性和精确度的评价,并提出改进建议和措施。

四、改进建议和措施1.定期校准设备:确保培养基灌装器的准确性和精确度,定期进行校准和检验。

2.培训操作人员:培训操作人员掌握培养基灌装的正确方法和技巧,提高实验操作的准确性。

3.优化工艺流程:对于培养基灌装的每个步骤进行优化,优化流程,提高操作效率和质量。

4.质量控制:建立培养基灌装的质量控制体系,制定相关的质量控制标准和标准操作规程,确保每次灌装的准确性和精确度。

五、安全注意事项1.在操作过程中,严格遵守无菌操作规范,确保实验的准确性和可靠性。

2.使用热源时,注意火源安全,避免烧伤或火灾事故的发生。

培养基模拟灌装无菌生产工艺验证方案

培养基模拟灌装无菌生产工艺验证方案一、研究目的及背景无菌生产是制药和食品工业中至关重要的一项工艺。

培养基是无菌生产过程中不可或缺的一部分,它提供了细菌、真菌等微生物的生长所需的营养物质。

因此,为了确保产品质量和安全性,对培养基的无菌灌装工艺进行验证是非常重要的。

本研究的目的是验证培养基的无菌灌装工艺的有效性,以确保生产过程中的无菌状态。

通过验证,可以确定灌装工艺的可行性和合理性,并提供指导和保障无菌生产的稳定性和安全性。

二、研究方法1.确定灌装工艺的关键参数和控制点:包括温度、压力和速度等因素。

通过前期的实验研究和参考相关文献资料,确定灌装工艺的最佳参数设置。

2.建立合适的实验方案:选择合适的微生物作为试验菌株,并使用合适的培养基进行培养。

根据已有的灌装工艺参数,进行一定数量的灌装试验,并尽可能模拟实际生产过程。

3.进行灌装工艺验证试验:根据实验方案,按照一定的时间和数量进行培养基的灌装试验。

同时,进行相应的对照试验,采集样品进行微生物学检验。

4.微生物学检验:采集灌装好的培养基样品,通过无菌条件下培养,观察是否有微生物生长。

并进行定性定量分析,以判断培养基是否被污染。

5.数据分析和结果评估:根据实验结果,对培养基的无菌灌装工艺进行评估。

比较实验组和对照组的差异,并统计相关数据,计算灌装工艺的合格率和不合格率。

6.结果报告和验证方案调整:将实验结果进行总结和分析,撰写验证方案报告。

根据结果对灌装工艺进行调整和改进,并制定相应的控制措施。

三、实施计划和进度安排1.研究期限:本研究计划为期三个月。

2.实施计划:-第一周:搜集相关文献资料,确定研究目的和方法。

-第二周:设计实验方案,确定试验菌株和培养基。

-第三周至第五周:进行实验,进行灌装试验并采集样品。

-第六周至第七周:进行微生物学检验,观察和分析实验结果。

-第八周:数据分析和结果评估,撰写验证方案报告。

-第九周至第十二周:根据结果调整灌装工艺,并制定相应的控制措施。

培养基模拟灌装验证

一、目的建立培养基模拟灌装验证的管理规程,确保培养基模拟灌装验证符合生产工艺及GMP要求。

二、适用范围适用于制剂车间生产的产品需要培养基模拟灌装验证的整个工艺过程,包括从部件、材料的灭菌准备,一直到完成灌装和容器密封的整个过程。

三、责任者制剂车间、生产部、公用事业部、质量控制部、物流部、质量保证部及验证部遵照执行。

四、缩写与定义1. 最差条件(worst case)在SOP范围内(或超出),由工艺参数的上、下限和相关因素组成的一个或一系列条件。

与理想条件相比时,最差条件使产品或者生产工艺失败的几率为最大,这样的条件不一定导致产品或生产工艺的失败。

2. 干预(Intervention)操作人员在无菌操作区域内的操作活动。

3. 正常干预(Inherent Interventions)在无菌工艺灌装过程中发生的正常的在计划中的活动(例如,设备安装、装量调节、胶塞的再补给、灌装容器的再补给、环境监测、取样等等)。

4. 纠正干预(Corrective Interventions)在无菌工艺灌装过程中的纠正或调整的活动,其不属于计划性。

(例如,灌装容器的破损、倒瓶、掉塞、更换灌装针、灌装设备维修)五、健康、安全和环境无六、程序1. 验证小组职责:1.1 验证部1.1.1 负责编制培养基模拟灌装验证管理规程。

1.1.2 协助起草并审核培养基模拟灌装验证方案及培养基模拟灌装验证报告。

1.1.3 验证工作的组织与协调,参与并监督培养基模拟灌装验证的实施,模拟灌装样品的接收、培养及结果观察。

1.1.4 对验证过程中偏差、变更处理过程追踪。

1.2 质量保证部1.2.1 审核培养基模拟灌装验证方案及培养基模拟灌装验证报告。

1.2.2 验证工作的组织与协调,参与并监督培养基模拟灌装验证的实施,负责验证过程中取样。

1.2.3 负责培养基模拟灌装验证环境监控,参与模拟灌装样品的接收、培养及结果观察。

1.2.4 参与验证过程中偏差、变更处理。

培养基模拟灌装无菌生产工艺验证方案DOC

培养基模拟灌装无菌生产工艺验证方案培养基模拟灌装无菌生产工艺验证方案目录1概述2验证目的3适用范围4验证小组成员与职责5文件资料及培训确认6编制依据7验证计划8风险评估分析9验证内容10验证结果的分析与评价11验证周期项申请表案会签审批表1、概述1.1我公司小容量注射剂车间2号生产线,按GMP201版及其附录要求进行设计,是专用于小容量注射剂非最终灭菌产品生产使用。

维生素C注射液(5ml:0.5g )因无法进行F。

>8分钟湿热灭菌,以达到SA& 10-6,但处方可以通过微生物滞留过滤器过滤,故采用除菌过滤和无菌工艺相结合的灭菌方法。

1.2培养基灌装验证是用和实际生产工艺相同的条件与操作方法(包括生产环境) ,向安瓿内灌装经除菌过滤的培养基,然后将此模拟制品在适当条件下培养,以确认工艺过程的可靠性。

对设备、环境以及人员操作的一种系统验证,是判断无菌保证水平的关键手段。

在正式生产前必须按维生素C注射液(5ml:0.5g )生产工艺进行培养基模拟灌装验证。

1.3验证次数按2010版GMP付录1要求,因该生产线为新建设施,本次为规格为5ml培养基模拟灌装试验首次验证,故需进行连续三个批次的验证活动。

2、验证目的2.1证明无菌生产区的设计及其设备布局,环境及卫生状态、人员无菌操作等各方面因素均能保证产品的无菌性。

2.2确定生产最差条件下仍能保证产品的无菌性。

2.3通过培养基模拟灌装试验确保生产符合现行GMP法规要求。

3、验证范围本验证方案适用于小容量注射剂车间无菌灌装生产线(二线)正式投入使用前培养基模拟灌装试验的验证。

4、验证小组成员与职责4.1验证小组成员验证小组:准备、检查和实施确认方案;设计、组织和协调验证试验;收集整理验证数据, 偏差处理,编写确认报告;再验证周期的确定。

验证小组组长:组织编写验证方案,领导协调验证项目的实施,协调验证小组的工作,对验证过程的技术负责,审核批准验证方案、偏差及验证报告。

缩短培养基模拟灌装验证生产时间

2020年05月故检修方式只允许在检修时进行操作。

系统预留了远程通讯接口,接入矿井网络后既可以采用C/S 结构在固定计算机上显示、操作,也可以采用B/S 模式实现信息的web (IE )浏览。

系统采用标准的数据库(SQL )存储底层工业设备运行数据。

3基于西门子PLC 控制自动循环供水控制系统以安装在各个地方的传感器(矿用管道流量传感器,压力传感器)和控制器(电动阀门装置和电动球阀)为底层核心,内置智能彩屏工控机和西门子PLC ;通过环网上传地面,采用专业的上位机监控软件,可远程实时监测管道流量.压力、闸阀开度,可方便检测到故障点、快速远程控制有故障的闸阀,保证工作面的生产,同时减少了大量的人力投入和资源的浪费,有效解决了上述问题。

控制系统网络示意图如图3所示。

图3控制系统网络示意图4结语根据生产系统的实际需求,按照“压力优先”、“流量优先”、“混合控制”之间自由设置,通过安装在现场的压力传感器、流量传感器、液位传感器等不同功能传感器构成一套全自动控制系统,通过PLC 控制系统采集后进行动态实时智能调节,同时可实现数据的上传和远程控制。

通过现场实际运行证明,不仅在节约电能、提高供水稳定性稳定性、自动化先进可靠等方面,明显优于传统的供水方式,并且最大化发挥了水泵运行效率,明显提高了设备使用寿命;彻底解决了传统手工操作,人工调节导致设备运行滞后的现状,对煤矿安全高效生产、矿井智能化具有重要意义。

参考文献:[1]周作学.刘庄煤矿上提工作面增压自动供水方案[J].科技信息.2011(03).[2]崔磊.煤矿井下恒压变频供水装置的选型及应用[J].机械管理开发.2017(12).[3]朱玉堂.变频恒压供水系统的研究开发及应用[D].浙江大学2005.[4]冀成.基于PLC 的变频恒压供水系统在屯兰矿的设计与应用[J].煤矿机电.2015(05).作者简介:刘翘楚(1987-),女,汉,辽宁阜新人,硕士,工程师,现从事煤矿电气设计工作。

培养基模拟灌装验证的若干问题_顿昕

Warning Letter

Gases used during process simulation should be evaluated for their inhibitory effect on microorganisms. Your response states that the nitrogen used in the process simulation is removed by the test membrane during filtration. 没有评估模拟过程中使用的气体(氮气)对微生物影响。

关于水分流失的问题 清洗的问题

Warning Letter

Placebo mediums should be evaluated for their ability to support growth. Their placebo used in the process simulation is sodium phosphate in different forms (solution and anhydrous) and sodium chloride solution. 培养基灌装所用的介质,没有评估其对微生物的抑菌影响。培 养基灌装所用的材料是磷酸钠和次氯酸钠的溶液。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Warning Letter

The written procedures related to the production simulations – “media fills” - conducted to validate your capability to aseptically produce small volume parenteral (SVP) were found to be inadequate. The media fills for this line did not represent actual operations used in the aseptic production of ampoules and vials. 培养基灌装没有模拟实际的生产过程。

抑菌因素影响分析

抑菌影响分析---物料准备,储存过程

风险点 配制溶液的注射用水温 度高于60 度高于60℃ 解释 控制方法 将配制培养基的注射用水冷却 到室温, 到室温,在室温下( 在室温下(20-25℃ )配制 培养基的pH调整到适合微生物 生长的范围 培养基在储存容器中常温保存

高温会抑制微生物生长

低温冷冻

低温会抑制微生物生长

不进行冷冻操作, 不进行冷冻操作,保持常温

4、在2011年11月开展的对制剂分装车间培养基灌装试验中,灌装过程中剔除 的部分西林瓶数量在灌装批记录中未体现。具体情况如下,企业于2011年11月 3日签发了培养基灌装的验证方案,于2011年11月4日进行培养基灌装操作。 清洗西林瓶14940支,灌装13425支,剩余1515支由于培养基用完未灌装。在 灌装的13425支中,送QC实验室做无菌培养的有11845支,有88支用于目检/ 称量取样,有102支因未加塞剔除,有2支因轧盖不严剔除,以上数据在批记录 中有记载。另有357支在灌装开始阶段因生产线装配及排尽灌注针头空气而剔 除,有1031支因验证方案规定的各种原因而剔除,但以上剔除的西林瓶数量及 原因未在批记录中记载,仅在验证记录中记载了剔除数量。

Warning Letter

- A routine production of a (b)(4) Injection vials lot would take approximately (b)(4) hours to be filled. Your written procedures for routine production require that an intervention take place every (b)(4) minutes for fill-weight verification measurements. SOP规定每几分钟就要对装量进行测试,但是模拟灌装时只 测试了几次。

Warning Letter

Placebo mediums should be evaluated for their inhibitory effect on microorganisms. Your response does not indicate that your firm uses beta-lactamase to inhibit the effect of antibiotic residue in the production line during process simulation. 没有考虑可能存在的头孢残留对培养基中微生物的影响 问题:培养基促生长实验与阳性对照实验一样吗?

可能的假阴性

2、培养基模拟灌装验证未包含最差条件的描述;未描述 实际灌装过程;培养基在冻干箱降温到3℃,未做生长试 验;A级区在灌装中未进行动态监测。(附录1第四十七条 )(主要缺陷)

3 检验操作方面缺陷共有2项:a.化验室霉菌培养箱部分 培养皿内滤膜未完全贴合在培养基上,培养基因密封不严 造成水分缺失;b.明胶空心胶囊环氧乙烷检验标准规定使 用聚乙二醇为固定液的毛细管柱,实际检验使用聚乙二醇 固定相的填充柱,未经确认。

问题

此项验证在检查中是重点吗?经常有哪些缺陷被发现?

检查中发现的三类典型问题

1. 真实性方面的问题 2. 假阴性方面的问题 3. 代表性方面的问题 4. 异常结果调查 5. 验证过程中的环境监控

某企业在2010版GMP认证中的缺陷举例

1.培养基灌装验证中数据显示使用西林瓶7780余支、培养基 62500ml、乳糖2kg、胶塞和铝盖各6740支,实际灌装6130 支。批记录显示裂瓶数量为1530余支、培养基无剩余、乳糖 剩余0.46kg、胶塞和铝盖各600支,每支西林瓶灌装200mg 乳糖+8ml培养基,各种物料使用数量与剩余、废弃数量不相 吻合,质量管理人员未对产生的偏差进行充分分析。(附录 1第四十七条)主要缺陷 .江苏某企业:灌装检查/更衣/真的培养?

班次轮换, 班次轮换,清场消毒

消毒剂会杀灭微生 物

抑菌因素影响分析

抑菌影响分析---冻干

风险点 解释 控制方法 灌装好的西林瓶放入冻干机, 灌装好的西林瓶放入冻干机, 放置十小时以上模拟冻干过程 。但不进行抽真空的模拟操作 ,保持冻干机内正常气压

抽真空

过低真空度有抑菌作用 。过低真空度还会导 致培养基失水。 致培养基失水。

抑菌性 溶解性: 溶解性:

6

问题

此验证频次越高越好嘛?

• •

BSE/TSE Risk 疯牛病 Mycoplasma Risk 支原体

1.00800 TSB, irradiated 1.00550 TSB non animal, irradiated

8

Presentation title in footer | 00 Month 0000

5、在无细胞百白破联合疫苗配制工序的培养基模拟验证中,企业以完成 的b型流感嗜血杆菌结合疫苗的配制工序培养基验证代替本产品的验证, 但上述两种产品的处方促成、配制复杂程度存在差异。无细胞百白破联 合疫苗配制工序的物料包括:无细胞百日咳疫苗原液、白喉类毒素原液、 破伤风类毒素原液、氢氧化铝佐剂、**%氯化钠溶液、**%的PBS缓冲溶 液,而b型流感嗜血杆菌结合疫苗配制工序的物料仅有b型流感嗜血杆菌 结合疫苗原液和**氯化钠溶液两种物料。(附录1第47条)

Warning Letter

The process simulations (media fill) do not represent actual production operations for your sterile API. The process simulation performed by your firm in July 2009 failed to include simulation of the routine interventions performed in a typical campaign of 13 batches. 培养基灌装验证没有反应实际无菌API的生产过程。培养基灌 装验证未能包括连续生产13个批次时的日常干预的模拟。

Warning Letter

Your firm failed to design and perform an adequate aseptic process simulation (i.e., media fill) based upon the same controls used for routine production. We note that the (b)(4) was observed (b)(4) during actual production. However, this intervention was performed only once during the media fill in 2009.

6、培养基模拟灌装试验存在以下缺陷:(1)培养基模 拟灌装试验模拟的最差条件无相关数据支持,如:企业 在培养基模拟灌装试验中仅模拟1次干预倒瓶的操作, 少于实际生产操作中干预倒瓶次数;(2)在培养基模 拟灌装时按照正常生产工艺进行充氮气保护,未对氮气 可能的抑菌效果进行评估;(3)未根据培养基模拟灌 装试验确定有资质进入B级区进行操作的人员名单。 (附录1第47条)

对设备的清洗、 对设备的清洗、消毒和灭菌

正常生产时消毒剂( 正常生产时消毒剂(如喷洒消毒 酒精, 酒精,对操作人员手部消毒) 对操作人员手部消毒) 的使用, 的使用,

消毒剂会杀灭微生 物

对于模拟试验过程中消毒剂( 对于模拟试验过程中消毒剂(如喷洒消毒酒精) 如喷洒消毒酒精) 的使用, 的使用,应该注意不能超出正常生产时的使用 频率, 频率,不能将消毒剂直接接触到培养基上。 不能将消毒剂直接接触到培养基上。 对于两班次灌装, 对于两班次灌装,中间不进行多余平时的消毒清 场。

Warning Letter

Gases used during process simulation should be evaluated for their inhibitory effect on microorganisms. Your response states that the nitrogen used in the process simulation is removed by ttration. 没有评估模拟过程中使用的气体(氮气)对微生物影响。

正常生产溶液pH 正常生产溶液pH值偏高 pH值偏高 或偏低 配制好的溶液在低温下保 存

酸性或碱性环境不利于 微生物生长 低温会抑制微生物生长

抑菌因素影响分析

抑菌影响分析---灌装

风险点 解释 大多数需氧微生物, 大多数需氧微生物,惰 性气体有一定的抑菌 作用 西林瓶内壁不能被完全 接触, 接触,微生物不能生 长 控制方法

Warning Letter

Your firm failed to design and perform an adequate aseptic process simulation (i.e., media fill) based upon the same controls used for routine production. We note that the (b)(4) was observed (b)(4) during actual production. However, this intervention was performed only once during the media fill in 2009.