轧辊磨床数控技术应用论文

HEIDENHAIN IK220高速计数卡在数控轧辊磨床上的应用

X1 i -L ) r i3( L ) 1 n2( O o Pn - 1 P

X2 i 一L o P n3( L1 1 n2( O) r i - ) P

X1 i 1 n2( o) r i 3( 1 P 一L o n 一L ) P

50 0 :距离信 号回零 - 固定距 离5 0p 0 t

2 :带 零 位 的S I 验 S校 1 位 0 S关 闭格 雷 / 6 :S I Z进 制 码 转 换

1 7

T x(D I _ xs , _ i1; et X,DC A ilm Axs) p

T x(DX,DC A i , _ xs) et p I _ xs m A i ; 2 2 C ekp X,DC C C , _ h c0; hc (D I _ HE K0 m C ek )

1 位 o 1 :位 宽 插 值 . 认 值 1 6 N 2 默 2

1 位 0 6 :位置值补偿关

1 位 置 值 补 偿 开 :

图 4 细分接 口与扩 展

1 位 0 6 :补偿值计算关

9

3 E ̄ H I

I K2 N I 0高速计数卡的应用实例及分析 2

1 补 偿 值 计 算 开 :

36

谢 智立

H I NH N 2 E DE A1 I 0高速 计数 卡在 数控 轧辊 磨床 上 的应用 K2

码器 输入 ,这 样使所 有 的锁 定轴采 样 同时在 一个循

环 周 期运 行 时毫 无差 异 。

表 1 操作参数设置

参 数 号

柚

格 式

含

义

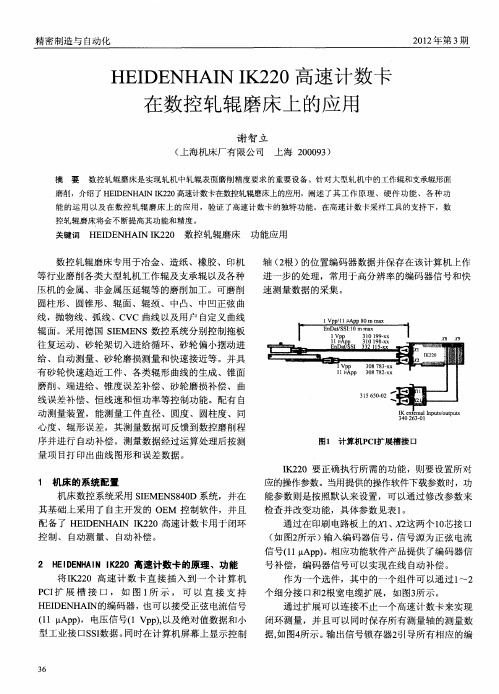

图2 印刷 电路板

1位 0 增 量 式 编 码 器 6 :

ON

一

DⅣ _

浅谈轧辊磨床磨削轧辊

浅谈轧辊磨床磨削轧辊论文导读:轧辊磨床是现代工业生产中不可缺少的一种重要生产设备。

它的磨削机理具有一般大型外圆磨床特点。

主要还取决于对特定的加工轧辊选用与之相匹配的砂轮、冷却液和磨削工艺参数。

关键词:轧辊,磨削,加工1.引言轧辊磨床是现代工业生产中不可缺少的一种重要生产设备,轧辊主要用于冶金、造纸等行业,它的磨削机理具有一般大型外圆磨床特点,但又不同于一般的外圆磨床的运动复杂得多,除砂轮与工件(轧辊)作相对回转运动(主运动)外,还要求砂轮、工件二者作相对纵向运动的同时,作一定的径向相对位移,而且这个径向位移是不同于磨削锥度的复合运动。

因此,它的传动机构比较复杂,机床工作精度要求也较高。

轧辊磨削精度和表面质量除了依靠精良的轧辊磨床工作精度之外,主要还取决于对特定的加工轧辊选用与之相匹配的砂轮、冷却液和磨削工艺参数。

2.磨削加工基础知识及工艺2.1 磨削加工的基础知识近几年来,磨床加工有很大的发展,已广泛地应用于机械加工行业,磨削的机械零件有很高的精度和很细的表面粗糙度。

论文参考。

随着机制造的精度提高,一个国家的磨削工艺水平,往往地反映了国家机械制造的水平。

磨床除能磨削外圆,内圆,平面、成型面外,还能磨削螺纹、齿轮、刀具、模具等复杂零件表面加工。

磨床—磨床在磨削工件时,按加工要求不同,工作台纵向运动的速度必须可以调整,能实现无极变速,并在换向时有一定的精度要求,磨床要具备这些条件,磨床的纵向往复运动采用了液压传动,液压传动在磨床的工作台驱动及横向快速进退等方面已广泛应用。

液压传动工作原理—在机床上为改善液压传动的性能,以满足生产加工中的各种要求,磨床工作的液压传动系统是由以下四部分组成:执行部分—液压机(液压缸、液压马达)在压力油的推动下,作直线运动或回转运动,即将液体的压力能转换为机械能。

控制部分—压力控制阀,流量控制阀,方向控制阀等,用以控制液压传动系统所需要的力速度方向和工作性能的要求。

辅助部分—油箱滤油器,油管和油管接头等。

数控加工技术在型钢轧辊加工中的研究与应用

数控加工技术在型钢轧辊加工中的研究与应用【摘要】本文通过对型钢轧辊数控加工中刀具选择、装夹辅助工具设计和数控程序简化编制等方面技术进行研究与应用,缩短了轧辊加工辅助时间,充分发挥了数控加工技术的优点,实现了型钢轧辊加工质量和效率的显著提高,开创了行业技术的领先水平。

【关键词】型钢轧辊数控加工技术程序刀具1.引言近几年,随着中国机械制造业的不断壮大,数控加工技术在机制加工中应用非常广泛。

由于受型钢轧辊孔型断面复杂、重量大、装卡难等方面的影响,成型刀加工仍占绝大部分,数控加工技术目前仍处于探索阶段。

随着轧机设备的升级换代,轧辊加工难度和质量要求也越来越高,型钢轧辊数控加工技术也得到了不断发展。

攀钢轨梁厂型钢轧辊数控加工技术通过近年来的研究与应用,不论其质量和效率在国内同行业中均处于领先水平。

2.型钢轧辊加工工艺介绍目前,国内几个主要型钢厂的轧辊加工仍采用成型刀进行加工,随着轧辊材质的不断升级,这种加工方式的不足则越来越明显。

一方面成型刀加工后轧辊孔型精度和表面粗糙度均较差,另一方面受刀具制作工艺影响,成型刀难以满足高硬度轧辊加工。

数控加工技术的发展则成功解决了成型刀具加工存在的这两个问题,但随之而来的问题是刀具制作成本高、轧辊加工效率低。

型钢轧辊孔型具有断面复杂、局部尺寸小、位置尺寸关联性强等特点,攀钢的重轨轧辊孔型就是型钢轧辊孔型较为复杂的一种,其数控加工难度较大,经分析制约其数控加工技术应用主要体现在三个方面:一是孔型切入深度大,刀具选择困难;二是加工效率低,难以满足生产需要;三是数控编程技术难度大,职工不易掌握。

3.型钢轧辊数控加工技术研究与应用为了充分发挥数控加工技术精度高,以提高轧辊加工质量。

本文从轧辊数控加工技术的刀具优化选择、加工效率的提高、数控编程技术的简化等方面进行研究,成功实现了数控加工技术在型钢轧辊中的应用。

3.1 刀具的设计与选择数控机床刀具除数控磨床和数控电加工机床外,其他的数控机床都必须采用数控刀具。

SINUMERIK840D数控系统在轧辊磨床中的应用

20 年 l 0 8 2月

江

西

冶

金

Vo. 8 ,N . 12 o6 De e e 0 8 c mb r 2 0

JANG T L RG I XI ME AL U Y

文章编 号 :0 62 7 ( 0 8 0 -0 00 10 -7 7 2 0 )60 3 -3

诊 断功 能。 1 1 SN M R K8 0 . I U E I 4 D数控 系统硬件构 成

足轧辊 磨削的工 艺要 求 。

l SN ME I 4 D数 控 系统 I U R K80

SN ME I 4 D数控 系统是 2 I U R K8 0 O世 纪 9 0年 代

由西 门子 公司推 出的高性 能 的数控 系统 。它 具 有 3 个 C U结 构 : 字控制 C U( C—C U) 人机 通 信 P 数 P N P 、

SN M RK 80 IU E I 4 D数控 系统在 轧辊磨 床 中的应用

涂水金 。 张柏 平 。 黄桥 生

( 新余钢铁有限责任公司 , 江西 新余 38 0 ) 30 1

摘

要 : 介绍了S U E I 0 I M RK8 D数控系统的功能及其在中厚板轧辊磨床中的应用, N 4 针对应用中出

SN M R K 8 0 数 控 系 统 具 有 以 下 一 些 特 I U E I 4 D

加工设备, 通过粗磨 、 精磨 、 光磨三道工序磨削中厚

板轧机需 要 的 3种曲线类 型 的圆柱体轧辊 。针对 轧

辊辊形 曲线形状 复 杂 和控制 精 度 要求 高 等特 点 , 新

余钢铁 有限责任 公司 中厚 板厂轧 辊磨床数 控 系统 采

l G硬盘) 0:1 (5 I 0 、 1 5 1. 寸彩色液晶显示器配操作 ' 0 一 软键 ) 机床操 作 面板 、I TCs 30io模 块 、 、 SMA I 7— 0 /

浅谈如何提高数控轧辊磨床的磨削质量

数控轧辊磨床是钢材板材轧制生产线的重要配套设备,其磨削精度直接影响钢板的轧制质量。

目前,计算机数控技术与轧钢生产工艺不断提高,对轧辊磨床磨削的精度也随之提高:复杂的轧辊辊型,精确的轧辊形位公差要求,精密轧辊检测技术等。

为了获取更高的加工精度,提高磨削质量,除了磨工操作的水平高低外,还要考虑磨床自身的精度以及与轧辊相配用的砂轮、磨削用量、冷却液等的工艺性能。

本文从磨床精度、砂轮、磨削用量、磨削冷却液四个方面综合分析如何提高数控轧辊磨床的磨削质量。

1磨床精度判别一台数控磨床等级最主要的标准就是其加工精度。

当一台数控磨床自身的制造精度成型后,我们只能从它的安装精度及数字化控制方面着手,进一步提升它的磨削精度。

1.1安装精度1)床身导轨的检测与调整数控磨床多数直接安装在混凝土地基上,并用垫铁调整其安装精度。

床身v 形导轨安装检测后精度要求应满足:水平面内直线度≤0.01mm/m ,垂直平面内直线≤0.01mm/m ,接触点要求12~14点/25mm ×25mm ,对托板导轨的垂直度≤0.02mm/250m 。

床身平面导轨安装检测后精度要求应满足:垂直平面内直线度≤0.01mm/m ,接触点要求12~14点/25mm ×25mm ,对v 形导轨的平行度≤0.02mm/m 。

2)托板导轨的检测与调整托板v 形导轨安装检测后精度要求必须满足:垂直平面内直线度在全部长度上≤0.01mm ,接触点要求10~12点/25mm ×25mm 。

托板平面导轨安装检测后精度要求应满足:对v 形导轨的平行度≤0.02mm/m ,接触点要求10~12点/25mm ×25mm 。

精度的稳定性是一切质量优良的基础。

3)砂轮主轴与轴瓦间间隙的检测及调整砂轮磨头主轴前后轴承间隙调整不当会影响主轴运行的稳定性和平衡性,应及时检测并随时调整以保证精度严密。

动压轴承:砂轮主轴轴颈与轴瓦转研,用刮刀刮研轴瓦表面,使接触点满足要求,然后进行安装调整,把主轴与轴瓦的配合间隙调整到0.0025~0.005mm 。

浅谈如何提高数控轧辊磨床的磨削质量

浅谈如何提高数控轧辊磨床的磨削质量摘要:文章介绍了影响轧辊磨削质量的几个主要因素。

以数控轧辊磨床为对象,就磨床精度,砂轮,磨削用量及磨削冷却液等几个工艺问题进行研究论述。

关键词:轧辊磨床;精度;砂轮;进给速度数控轧辊磨床是钢材板材轧制生产线的重要配套设备,其磨削精度直接影响钢板的轧制质量。

目前,计算机数控技术与轧钢生产工艺不断提高,对轧辊磨床磨削的精度也随之提高:复杂的轧辊辊型,精确的轧辊形位公差要求,精密轧辊检测技术等。

为了获取更高的加工精度,提高磨削质量,除了磨工操作的水平高低外,还要考虑磨床自身的精度以及与轧辊相配用的砂轮、磨削用量、冷却液等的工艺性能。

本文从磨床精度、砂轮、磨削用量、磨削冷却液四个方面综合分析如何提高数控轧辊磨床的磨削质量。

1.磨床精度判别一台数控磨床等级最主要的标准就是其加工精度。

当一台数控磨床自身的制造精度成型后,我们只能从它的安装精度及数字化控制方面着手,进一步提升它的磨削精度。

1.1安装精度1.1.1.床身导轨的检测与调整数控磨床多数直接安装在混凝土地基上,并用垫铁调整其安装精度。

床身v形导轨安装检测后精度要求应满足:水平面内直线度≤0.01mm/m,垂直平面内直线≤0.01mm/m,接触点要求12~14点/25mm×25mm,对托板导轨的垂直度≤0.02mm/250m。

床身平面导轨安装检测后精度要求应满足:垂直平面内直线度≤0.01mm/m,接触点要求12~14点/25mm×25mm,对v形导轨的平行度≤0.02mm/m。

1.1.2.托板导轨的检测与调整托板v形导轨安装检测后精度要求必须满足:垂直平面内直线度在全部长度上≤0.01mm,接触点要求10~12点/25mm×25mm。

托板平面导轨安装检测后精度要求应满足:对v形导轨的平行度≤0.02mm/m,接触点要求10~12点/25mm×25mm。

精度的稳定性是一切质量优良的基础。

热轧厂轧辊磨床数控改造

2 2

柳

钢 科

技

20 06年第 4 期

热 轧厂轧辊磨床 数控 改造

陆 聪 肖 箐 潘佐云

( 热轧 厂 )

摘 要 介绍柳钢热轧厂轧辊磨床的配置方案 ,数控系统改造 内容及实现的控制功能。 关键词 热轧板卷 轧辊磨床 数控系统

Di i lReo m a i n f r RolG rn e n H o - o ld S rp Pln gt f r to o l a i d r i t r l ti a t e

这3 台磨床拆运 回来时 已经无法正常使用 ,

( )由于粗轧机仅为单机 架 ,粗轧工作辊 3 可考虑与支撑辊共用一台磨床。

( )精轧 机工作辊 换辊周 期按 4小 时计 , 4 每天更换轧辊数量为 1 根/ ) 6( 天 ) 2( 套 × 套/ =

具体问题有 : ( ) 1 设备缺损及 老化情况严重 。 磨床生产及停用年限已久 ,设备部件锈蚀严重 , 床身导轨刮痕较 深 ,液压 润滑 系统 、中心架 、

砂轮平衡架 、部 分 电机及 中心 架等部件 丢失 。

7 根 ;工作辊磨床有效使用率按 7 % ,即每 2 0计

天工作 1 小 时 ,每根辊需磨削 0 6 . 5小时计 ,1

() 2 控制系统落后 。原有控制系统为模拟系统 ,

台磨床 1 天可磨削 3 根轧辊 ,再考虑到磨床故 2 障时间及其它 因素 的影响 ,精轧工作辊磨床合 理配置应为 3台。但从节省 投资及投产初期产 量不高的角度考虑 ,可暂时配置 2台 ,并预留 1 台磨床的安装位置。

1பைடு நூலகம்概

述

柳钢 2 3m 02 m热 轧板卷生 产线是从 英 国引 进 的一 套二手设 备 ,其 中包 括 6t60 Bn和 0x 00 i

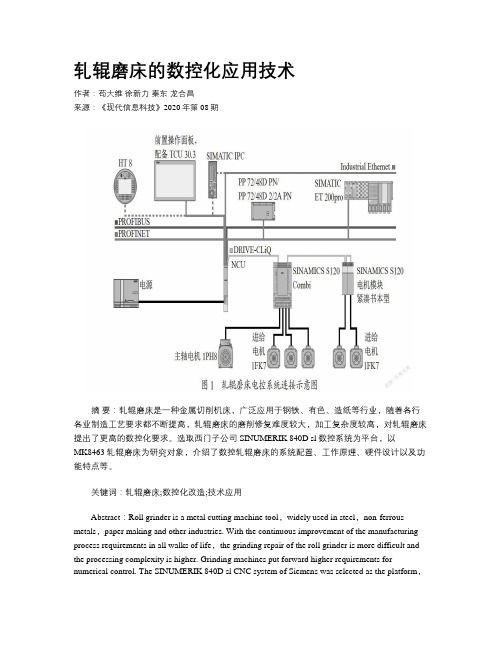

轧辊磨床的数控化应用技术

轧辊磨床的数控化应用技术作者:苟大维徐新力秦东龙合昌来源:《现代信息科技》2020年第08期摘要:轧辊磨床是一种金属切削机床,广泛应用于钢铁、有色、造纸等行业,随着各行各业制造工艺要求都不断提高,轧辊磨床的磨削修复难度较大,加工复杂度较高,对轧辊磨床提出了更高的数控化要求。

选取西门子公司SINUMERIK 840D sl数控系统为平台,以MK8463轧辊磨床为研究对象,介绍了数控轧辊磨床的系统配置、工作原理、硬件设计以及功能特点等。

关键词:轧辊磨床;数控化改造;技术应用Abstract:Roll grinder is a metal cutting machine tool,widely used in steel,non-ferrous metals,paper making and other industries. With the continuous improvement of the manufacturing process requirements in all walks of life,the grinding repair of the roll grinder is more difficult and the processing complexity is higher. Grinding machines put forward higher requirements for numerical control. The SINUMERIK 840D sl CNC system of Siemens was selected as the platform,and the MK8463 roll grinder was taken as the research object. The system configuration,working principle,hardware design and functional characteristics of the CNC roll grinder were introduced.Keywords:roller grinder;numerical control transformation;technical application0 引言随着我国经济社会的快速发展和科技水平的不断提升,工业化进程不断加快,轧辊磨床作为满足特殊工艺要求的重要工业生产设备,广泛应用于钢铁产业、有色金属冶炼产业、造纸印刷产业等诸多工业的生产过程。

数控技术在轧辊磨床上的应用探析

数控技术在轧辊磨床上的应用探析作者:韩涛来源:《科学导报·科学工程与电力》2019年第13期【摘 ;要】轧輥磨床本身是轧钢板材生产线的核心配置,高精准的磨削精准、高效率的磨削,可保障轧钢行业生产效率与质量。

本文首先分析了轧辊磨床概述,同时阐述了数控技术基本概念,最后总结了数控技术在轧辊磨床上的应用,旨在为推动轧钢行业得到更好的发展提供参考意见。

【关键词】数控技术;轧辊磨床;应用;概念在经济全球化背景下,为加速轧钢技术的改进,推动轧钢行业的发展,对轧辊加工提出了全新的要求,主要集中在技术要求上。

数控技术在轧辊磨床内的应用,可实现自动化控制,实现控制轴速度与位置的调整,发布管理指令、执行操作指令,完善操作流程,保障轧辊磨床的稳定运行。

本文主要讨论、阐述数控技术在轧辊磨床上的应用,旨在为轧钢磨床技术改进提供方向。

1 轧辊磨床概述轧辊磨床本身是轧钢板材生产线的核心配置,高精准的磨削精准、高效率的磨削,可保障轧钢行业生产效率与质量。

轧辊磨床在轧钢钢板制作阶段,受到高温、氧化、机械磨损等因素的影响,会损坏辊面的精准度,影响轧钢质量。

为更好的满足轧钢生产需求,需要依据工艺要求,合理设置轧辊辊面母线,科学匹配辊面母线耦合。

轧辊磨床属于一种机械切削机床,由承载系统、驱动系统、磨削系统、测量系统和控制系统五个子系统组成。

工件由头架、尾架和托架支撑,并由头架驱动旋转。

轧辊磨床内数控技术的应用,可实时反馈测量数据,为轧辊磨床控制系统的运行奠定基础,以此实现工件的精密加工。

2 数控技术基本概念数控技术在轧辊磨床内的应用,可实现自动化控制,实现控制轴速度与位置的调整,发布管理指令、执行操作指令,完善操作流程,保障轧辊磨床的稳定运行,保障磨削循环的持续性。

数控技术还可测量各类工作,实时分析数据,以此保障磨削效果,提升轧钢效率。

3 数控技术在轧辊磨床上的应用MCCR 生产线轧辊间安装了2台数控技术轧辊磨床,轧钢技术在后期发展中,需要积极引入先进数控技术,完善控制技术与轧辊磨床机构设计,推动轧钢领域得到更好的发展,切实发挥出轧辊磨床的应用价值,其应用主要如下。

三菱M70数控系统在轧辊磨床改造中的应用

(’) 主砂轮的每次修刀量是可以任意设定的。 每一轧辊的全齿数修磨称为一圈修磨。一圈 (& ) 修磨也分为粗磨和精磨, 磨削量可以任意设定。 (6) 粗磨和精磨的圈数要求可以任意设定。 ! # !" 加工程序的编制原则 经过对客户要求的仔细分析, 制定了编制磨床加 工程序的原则: (! ) 以单齿的粗磨循环做为一个子程序; (3) 以单齿的精磨循环做为一个子程序; (") 以 $ 个单齿粗磨循环构成为一个 “ 整圈粗磨 子程序” ; (’ ) 以 $ 个单齿精磨循环构成为一个整圈精磨子 程序; (&) 由 $ 个整圈粗磨子程序和 $ 个整圈精磨子程 序构成整个磨削加工程序; (6) 所有需要设置的数值均以变量表示。 现以精磨子程序为例进行说明:

缆。由于其没有屏蔽线接地, 会受到外部干扰也出现 %&& 报警 ( 特别是电柜内装有变频器时) , 而且其报警 出现是随机的, 没有规律。 (’ ) 上电顺序不对也会出现 %&& 报警。 所以排除 %&& 报警的方法如下: 检查连接电缆的选择是否正确以及是否有脱 (! ) 线或虚焊。注意: 当控制器与 () * + 在同一控制柜内 时, 可以用 ,-’! 电缆。如果控制器与 () * + 不在同一 控制柜内时, 必须使用 ./01 2 (3!! 电缆。 ./01 2 (3!! 电 缆 带 有 屏 蔽 线, 其屏蔽线必须接地 ( .4 端 子) 。本次改造项目中出现的报警就是连接电缆无屏 蔽线, 而且电柜内又有变频器。改用带屏蔽线电缆后 故障解除。 (3 ) 检查电源的容量和电压, 使对 () * + 正常供 电。 (") 如 () * + 单元硬件有故障, 予以排除。

轧辊磨床数控技术应用

浅议轧辊磨床数控技术的应用【摘要】热轧2050轧辊磨床是用于轧辊表面精加工的设备,其主要功用是磨削热轧厂的工作辊和支承辊,其数控系统为ibso公司专为德国waldrich轧辊制造厂开发的第一代产品,型号为ilc-500。

随着用户对钢板表面质量要求的不断提高,轧辊磨床的磨削精度成为制约钢板质量和板形精度的瓶颈,同时磨辊间减少操作人员数量并提高劳动生产率的要求也越来越强烈,故决定对热轧2050轧辊磨床进行改造。

本章重点介绍具体改造方案。

【关键词】数控技术;轧辊磨床1.热轧轧辊磨床的结构和工作特点在钢铁企业中,轧辊主要用于热、冷轧钢板轧制,由于其在高温、高负载等恶劣条件下工作,故很快就发生磨损,当轧辊磨损到一定程度,为保证轧件表面质量和尺寸精度,需要及时换辊。

而更换下来的轧辊也需要迅速放到轧辊磨床上进行磨削,磨削到一定精度要求后再送回轧机使用。

1.1轧辊磨床的结构磨床主要有以下三部分独立的部件机械地组成:1.1.1后床身,包括:转动砂轮的砂轮主轴沿轧辊长度方向往复纵向运动的砂轮刀架砂轮趋近和退回磨床/轧辊中心横向运动的砂轮头1.1.2前床身,用来转动、支撑和调整轧辊的,包括:转动轧辊的床头箱主轴,床头箱装有固定从动轴心的一个顶尖,这个轴心通常用来与缓冲器一起协作工作,这个缓冲器用来防止从动轴心由于接触转动轧辊产生的磨损,这个缓冲器有两个主要部件构成,一个部件(安装在从动轴心上)是通过滚柱轴承连接到它的转动部件上,另一个部件与轧辊的终端连接。

1.1.3测量臂,用来测量轧辊几何尺寸的。

1.2现代轧辊磨床的特点现代轧辊磨床主要特点:cnc控制、高度自动化和集成化、磨削效率和精度高。

轧辊磨床的主要运动如砂轮、轧辊的旋转运动均采用了全数字化直流传动,控制精度高并可实现在一定范围内无级调速。

砂轮主轴采用了毛细管节流的静压支承,床身导轨采用了静压导轨,具有足够的刚度及耐磨性。

砂轮能完成微量进给,连续和端头自动进给和砂轮磨损补偿进给,能磨削出最大凸度或凹度为3毫米的任何形状的曲线。

210978900_数控技术在轧辊磨床上的应用与分析

管理及其他M anagement and other数控技术在轧辊磨床上的应用与分析于晓明摘要:轧辊磨床本身就是轧制钢板生产线的核心配置,高精度磨削的精密高效磨削可以保证钢板制造业的生产效率和质量。

本文首先介绍了轧辊磨床的概述,同时阐述了数控技术的基本概念,最后阐述了轧辊磨床的数控化,旨在为钢材轧制行业更好的发展提供参考。

关键词:数控技术;轧辊磨床;应用;概念在经济全球化的背景下,对轧辊加工提出了新的要求,以技术要求为主,加速提高轧钢技术,促进轧钢行业的发展。

将数控技术应用于轧辊磨床,实现自动化控制,进而调整控制轴的速度和位置,通过下达管理指令、执行操作指令来改进操作,保证稳定运行。

本文主要对数控技术在轧辊磨床中的应用进行探讨和阐述,旨在为轧辊磨床技术的改进提供一个方向。

1 轧辊磨床概述轧辊磨床是支撑钢板工业生产的重要设备。

磨削精度和磨削效率对气缸的质量和钢铁生产过程的实际性能有很大影响。

在实际厚板轧制过程中,由于氧化温度高、机械磨损等原因,气缸类型发生变化,轧制精度降低。

因此,钢铁制造商定期研磨和维修钢瓶。

在气缸磨削过程中,数控气缸磨削系统有一个计算气缸表面夹板的数学模型。

由于在各种连接机构的传动条件下,砂轮对气缸金属表面的磨削效率和精度有很大影响,因此可以对气缸表面进行科学的分析,以达到理论计算的理想气缸形状。

自动辊磨机系统主要为磨辊控制系统提供实时测量数据反馈,控制系统将相关闭环控制指令引导至辊磨机进行精确控制。

一般来说,磨削气缸的结构分为两类:工件机架的移动结构和磨床机架的移动结构。

如果砂光机辊的直径和重量较小,则可以将其作为可移动的框架结构放置。

此外,如果加工气缸的实际直径和重量较高,则必须将辊磨机放置在砂轮架的移动结构中。

目前,圆柱曲线的磨削是通过内磨机构进行的,滚子磨床有不同的结构形式,其中凸轮杆的结构最为广泛。

中高磨削结构可以有效满足气缸精度的要求,但真正的中高机床结构复杂,传动链长,调整过程复杂,降低了实际刚度,对磨削精度有一定影响。

SINUMERIK 840D在数控轧辊磨床的应用

H IE H I ED N AN的绝 对编码 器 的圆光 栅 , 所有 伺 服驱

动 电机都采用 全闭环控 制 。

3 SN ME I 4 D 系 统 部 分 功 能 IU R K 80

在机 床上 的应 用

3 1 断 电急退 功能 .

工作辊 和支撑辊 的磨削方 面 , 具有精度 高 , 磨削速度 快等优点 , 对板 材 的质 量有 着非 常重 要 的意 义。西

Ke o d :S NU y W r s I ME J 8 0 P K 4 D;8 O C y tm lr lg d D NC s se aam ;OE s f a e d v lp n o M ot r e eo me t w

1 引言

数 控轧辊磨 床一直是 国 内钢铁企业 生产一流板 材 的重要 设备 , 应用十分 广泛 。特别是 在冷 、 其 热轧

Ab t a t T i p p rito u e h ime sS NU sr c : h s a e rd c st eS e n I ME K 8 OD s se c niu ain a d te rl g id ro e p r o e n RI d y tm o f rt n o rn e n t a t ft g o h l h h

Th p ia i n o I e Ap l t fS NUM ERI 8 0 NC l Gr n e c o K 4 D Ro l id r

XU W e q a g n— in ‘

(ia t l ru o , ia 5 1 1 hn ) J nSe opC . J n2 00 ,C ia n eG n

口, 准 的 鼠标 、 盘、 络 、 S 接 口。N U 为 标 键 网 UB C 5 3 2系统 , 7. 可以控 制 l 2轴 , 同时集成 了 8 0 4 D的数 控 C U和 SMA I L P P I T CP CC U芯片 , 及相应 的数控软 件 和 P C控制软件 , L 并且带 有 MP 或 Po b s 口, I rf u 接 i

SINUMERIK840D数控系统R参数编程在轧辊磨床中的应用

SINUMERIK840D数控系统R参数编程在轧辊磨床中的应用李南,魏春雪,赵学(兰州理工大学机电工程学院,兰州730050)摘要 R参数编程是西门子数控系统提供的一种先进的编程方法,阐述其参数编程的特点,并以正弦轧辊曲线为例介绍R参数编程在数控轧辊磨床上的应用,并用等间距法编写主要的数控加工程序。

关键词:参数编程 R参数 轧辊磨床 等间距法中图分类号:TG596 文献标识码:A 文章编号:1671 3133(2006)01 0051 03The application of programming with R parameter in roll grinder withSINUMERIK840D systemLi Nan,Wei Chunxue,Zhao Xue(C ollege of Mechanical&Electronical Engineering,Lanzhou Univ.of Tech.,Lanzhou730050,CHN)Abstract Programming with R parameter is a kind of advanced programming method which is offered by SINUMERIK CNC system.The characteristic of programming with parameter was discussed and the application of it in CNC roll grinder was introduced,and the main CNC machining program was given wi th the method of equal space.Key words: Programming with parameter R parameter Roll grinder Method of equal space轧辊磨床所加工的非圆曲线(正弦曲线、圆锥曲线等),用手工编程方法处理周期长、计算量大、精度差、易出错,难以满足生产要求,而采用R参数编程可很好地解决这一问题。

计算机数控技术在轧辊加工领域的应用

计算机数控技术在轧辊加工领域的应用摘要:数字控制技术是运用数字化信息进行控制的一种自动技术。

近年来计算机技术和电子技术的日新月异使数控技术飞速发展。

数控技术在很多领域发挥了重要作用,今后还将向更加智能化的方向发展。

关键词:计算机数控技术轧辊加工领域应用中图分类号:u172.6文献标识码:a文章编号:引言数控技术是通过数字信息对机械加工及运动过程加以控制的技术,因集合了多项专业技术,具有高效、精准、自动化等特点,从机械加工到精细雕刻,数控技术的应用非常广泛。

1.数控技术的特点数控技术使用数字信息对机械加工及运动过程实施控制,在工业生产及加工中具有重要作用。

数控技术是多种技术的融合,其中包括计算机技术、网络通信技术、机械制造技术、传感检测技术、光机电技术,因而能够在生产及加工中实现多种技术的应用,并且自身还具有高效、精准、自动化等优势。

通过计算机编程控制,设备能够按照程序要求完成相应的机械加工,大大提高了工作效率。

特别是在电子技术发展的推动下,数控系统的性能不断提高,成为先进机械加工的主体。

其特点主要表现在:可以改变加工工艺参数,方便实现换批加工及新产品研制;可在一次装夹工件实现多道工序的加工,保证加工精度;可以完成普通机床难以达到的零件曲面形状的加工;可以使用模块化的标准工具,提高标准化管理水平。

正是基于以上特点,数控技术的应用领域非常广泛。

2.普通轧辊机床存在的问题2.1定位不准。

普通车床定位不准确, 不能严格保证符合配辊图的定位, 必须对车才能基本保证上下轧槽相互吻合, 这样的加工过程繁琐, 降低了工作效率。

2.2采用成型刀来加工轧槽。

手工参照磨刀样板刃磨刀具, 只是一个模拟的方法, 无法用数字衡量它的准确程度, 而且一个孔型分为轧槽、侧壁、过渡圆弧三个部分分别加工, 更降低了轧辊加工的准确程度。

2.3加工效率低。

车床转速一般在3~ 18 转, 与现代车床几百转甚至上千转相比, 严重制约了加工效率的提高。

数控技术在轧辊磨床上的应用

环 控 制 。

(下转 87页 )

C 科学技术

J CieliCe and ted )noloc]u

—

要 。尤其 是近 年来 广西 某新材 料 有限公 司积 极进 行技 术研发 创 对最终 的产品质量造成 不利影响 。除此之外 ,由于该尾矿处理流

用 于磨 削轧 机工 作辊 和平 整机 工作辊 。每 台磨床 的 电气控 制系

收稿 日期 :2018-01 作者 简介 :刘金芝 ,女,生于 1981年 ,汉族,吉林通 化人,本科 ,中级工程 师 研 究方向 :电气 自动化。

图 2 闭 环 控 制 图

3.2.2 主 轴 驱 动 头架及 砂轮采用西 门子 1PH7型交流电机驱动 ,内装西 门子

以上 两方面 的要求 决定 了磨床 必须 做相应 的技 术改 进才能 跟 上轧钢技领 域不断快 速发展的步伐 。

1 轧 辊磨床概述

’

磨 床 是钢 材板 材轧 制生 产线 的重 要配 套设 备 ,其磨 削精度

和 磨 削效率 直接 影响 钢板 的轧 制质量 与 生产效 率 。轧辊 在钢板

轧 制过程 中 因高温 氧化和 机械 磨损等 原因会 导致 辊面几 何精度

的 精 密 加 工 。

交流伺服 单元采用 光 电编码器实现 位置检 测反馈 ,2500个脉 冲

/r。系统 最 小分 辨率 为 0.001mm/0.001。 ,保证 了系 统 的可 靠

2 CNC数控的基本概念

运 行。伺服驱动三个 控制回路如 图 2所示 。

CNC(计 算机数 字控制 )用于 的磨床 自动控 制 ,主要 功能是

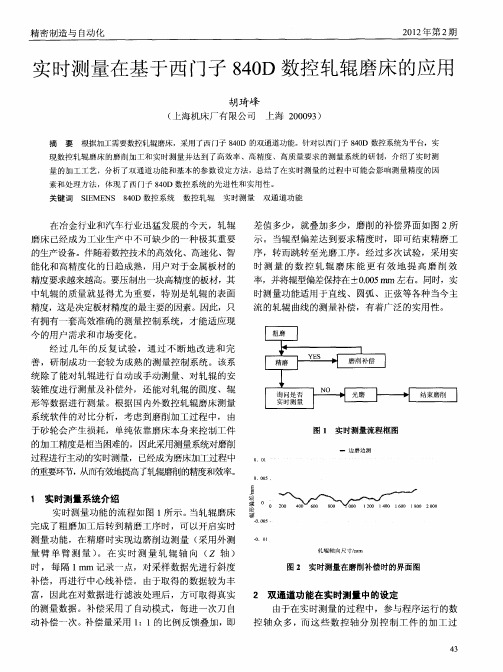

实时测量在基于西门子840D数控轧辊磨床的应用

2 1 年第 2 02 期

MD2 0 0AXC 06 ONF GE OAX NAME T Z AB I i = 2

此 通 道 使 用 的 机 床 轴 , 此 处 的 序 号是 针 对

MDl 0 0的顺 序 : 00

MD2 0 0AXC 07 ONF M ACHAX E l US D l =l 0

M D2 0 0AXC 07 ONF M ACHAX ED } US 1=2 I M D2 0 0AXC 07 ONF M ACHAX E l US D l =3 2

时 测 量 的 数 控 轧 辊 磨 床 能 更 有 效 地 提 高 磨 削 效 率,并将辊型偏差 保持在 ±0 0 左右。同时 ,实 .5 0 mm 时测 量功 能适 用于 直线 、 圆弧 、正弦等 各种 当今 主 流 的轧辊 曲线 的测 量补偿 ,有 着广 泛 的实用 性 。

有拥 有一 套高 效准 确 的测量 控制 系统 ,才 能适 应现

今 的用户 需求 和市 场变化 。 经 过 几 年 的反 复 试 验 ,通 过 不 断地 改进 和 完 善 ,研 制成 功一 套较 为成 熟 的测量控 制 系统 。该系

统 除 了能对 轧辊进 行 自动或 手动 测量 、对 轧辊 的安

装锥 度进 行测 量及 补偿 外 ,还 能对轧 辊 的圆度 、辊 形 等数据 进行 测量 。根 据 国 内外数控 轧辊 磨床 测量

2 双通道功能在实时测量 中的设定 由于在 实 时测量 的过 程 中,参 与程序 运行 的数 控 轴 众 多 ,而 这 些 数 控 轴 分 别控 制 工 件 的加 工 过

43

精 密 制造 与 自动化

数控轧辊磨床控制及精密测量系统

数控轧辊磨床控制及精密测量系统数控轧辊磨床控制及精密测量系统是数控机床技术中的一种重要的设备,主要用于磨削辊子表面,以便生产各种精密的产品。

本文将从控制系统和测量系统两方面来介绍数控轧辊磨床的技术特点及其优点。

一、控制系统数控轧辊磨床控制系统是整个机器系统的核心,它包括数控系统、电机传动系统、电气控制系统和液压系统等。

数控系统是整个机器运转的关键,它实现了对轧辊磨床的控制、调试和参数设置等操作。

数控系统主要是由计算机控制中心、数字控制器、编码器、驱动器、操作面板和通讯接口等组成。

电机传动系统是用来控制轧辊的旋转速度和进给速度等,传动系统通常由电动机和伺服电机组成。

伺服电机具有高精度、高速度和高扭矩的特点,是数控磨床的关键部分,它可以根据工件的要求自动调整磨削参数,使磨削质量得到保证。

电气控制系统则是对整个数控轧辊磨床的电气设备进行控制和监控的系统,它主要包括电控箱、断路器、接触器、热继、接线端子、按钮等各种电路元件,实现整个机床的电器控制。

液压系统主要是用来控制数控轧辊磨床运作的液压元件,它包括液压油箱、液压泵、液压缸、液压阀、压力计等,主要控制轧辊的进给速度和加工力,从而实现磨床辊子表面的加工精度。

二、精密测量系统数控轧辊磨床精密测量系统是一种用来测量轧辊表面精度的设备,常用于产品加工中,为加工保供高精度的轧辊。

精密测量系统由传感器、数控系统和计算机控制器等组成,它可以实现对轧辊表面高度坐标的测量,计算轧辊表面形状误差及其他参数的计算分析,从而得到轧辊表面的高精度量测数据。

传感器是精密测量系统的重要组成部分,传感器的原理多种多样,常见的有电容式、涡流式、激光式、光学式、电感式等。

传感器测量轧辊表面的高度坐标值并将其转化成电信号反馈给数学精度控制器,从而实现对加工参数的比较和校正。

数控系统可以通过对测量数据的分析和处理完成轧辊表面的计算与比较,根据各项参数的误差程度自动调整磨削参数,进而实现轧辊表面的高精度加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析轧辊磨床数控技术的应用

【摘要】热轧2050轧辊磨床是用于轧辊表面精加工的设备,其主要功用是磨削热轧厂的工作辊和支承辊,其数控系统为ibso 公司专为德国waldrich轧辊制造厂开发的第一代产品,型号为

ilc-500。

随着用户对钢板表面质量要求的不断提高,轧辊磨床的磨削精度成为制约钢板质量和板形精度的瓶颈,同时磨辊间减少操作人员数量并提高劳动生产率的要求也越来越强烈,故决定对热轧2050轧辊磨床进行改造。

本章重点介绍具体改造方案。

【关键词】数控技术;轧辊磨床

1.轧辊磨床的结构

磨床主要有以下三部分独立的部件机械地组成:

1.1后床身

包括转动砂轮的砂轮主轴沿轧辊长度方向往复纵向运动的砂轮刀架砂轮趋近和退回磨床/轧辊中心横向运动的砂轮头。

1.2前床身

用来转动、支撑和调整轧辊的,包括转动轧辊的床头箱主轴,床头箱装有固定从动轴心的一个顶尖,这个轴心通常用来与缓冲器一起协作工作,这个缓冲器用来防止从动轴心由于接触转动轧辊产生的磨损,这个缓冲器有两个主要部件构成,一个部件(安装在从动轴心上)是通过滚柱轴承连接到它的转动部件上,另一个部件与轧辊的终端连接。

缓冲器转动部件的表面是有硬橡胶制造的,以至于不会损坏接触的轧辊。

这个顶尖、轴心和缓冲器配置用来在轧辊

的传动侧纵向定位轧辊,可以配置一个可选择的电机驱动顶尖来自动定位轧辊。

尾架(顶针座)用来在轧辊的操作侧纵向定位轧辊,尾架有一个尾架身(主要结构)和一个固定从动轴心的套筒组成,这个轴心通常用来与缓冲器一起协力工作,这个缓冲器用来防止从动轴心由于接触转动轧辊产生的磨损,这个缓冲器也有两个主要部件构成,一个部件(安装在从动轴心上)是通过滚柱轴承连接到它的转动部件上,另一个部件与轧辊的终端连接。

缓冲器转动部件的表面是有硬橡胶制造的,以至于不会损坏接触的轧辊。

这个套筒、轴心和缓冲器配置用来在轧辊的操作侧纵向定位轧辊,为了更容易定位轧辊,尾架身可以选择配备一个电机传动系统。

托架是用来支撑轧辊、以及在水平方向和垂直方向对准轧辊的。

托架可以选择电机驱动来纵向定位,也可以选择液压夹紧装置来取代压力夹紧螺栓和简易定位快换装置的需要。

这些托架可以是专用型,它只适合一个小范围的工作辊和支撑辊辊颈直径;也可以是综合型的,它适合一个较大范围的工作辊和支撑辊辊颈直径范围,等等。

软支撑装置用来靠动压将轧辊放到托架上,防止由轧辊不当的靠近磨床引起的不必要的损害。

1.3测量臂

用来测量轧辊几何尺寸的。

2.现代轧辊磨床的特点

现代轧辊磨床主要特点:

cnc控制、高度自动化和集成化、磨削效率和精度高。

轧辊磨床的主要运动如砂轮、轧辊的旋转运动均采用了全数字化直流传动,控制精度高并可实现在一定范围内无级调速。

砂轮主轴采用了毛细管节流的静压支承,床身导轨采用了静压导轨,具有足够的刚度及耐磨性。

砂轮能完成微量进给,连续和端头自动进给和砂轮磨损补偿进给,能磨削出最大凸度或凹度为3毫米的任何形状的曲线。

实现窗口显示,人机对话方式,通过键盘和鼠标进行输入。

输出设备采用彩色打印机,可打印出程序、曲线等,且能在一张表上用不同颜色同时打印出几种曲线。

可同时储存多个程序,操作人员可根据意愿自由编程。

伺服轴采用交流变频调速系统,无需维护和更换碳刷,减少了大量的维护费用和备件费用。

提供诊断方式,便于维修人员查找故障。

一个熟练的操作人员不需要一直集中精力就可以完成一个一直重复的全自动化操作。

使用自动控制磨床,操作人员只需要提前确定要做的工作和起动磨床操作程序。

一旦磨床操作程序起动了,它就可以独立的工作,只有完成了操作,或者突然发生一些异常要求操作人员紧急中断时,磨床才会停下来。

在自动控制操作的过程中,操作人员或许要通过评估磨床采集的数据来监控磨床执行的工作情况。

在当前的操作过程中,如果操作人员不在时,可以自动打印出来数据,也可以随后挑选一些有用的数据打印出来,这些数据也可以存储在本机的数据库中,在完成操作后的任何时间都能查看。

在开始操作之前,操作人员不需要停机再重新起动,就可以跳

过预先确定好的而做没有预见到的操作。

在自动操作过程中,可能因为一些原因,操作人员需要中断正在运行的操作,为了给操作人员最大限度的灵活操作,自动控制磨床的人机界面采用了自由跳跃概念来设计。

3.计算机数字控制轴

为了完成磨床各项控制任务,轧辊磨床一般有多轴需要计算机控制,cnc通过伺服电机、转动编码器和其它相关的控制元件来持续控制每个轴的精确位置和速度。

为了让cnc控制每个轴的位置,我们必须为每个轴设定一个参考点。

设定参考点是为了对于每个轴,相对于一些已知物体机械参考,cnc都有一个固定的“已知位置”。

利用这个相对某个固定机械参考的“已知位置”,cnc能控制和监控每个轴的精确位置。

这个参考点不要和机械零点相混淆,因为这个参考点并不一定是这些轴的机械零点位置。

3.1 z轴

安装在后床身上,用来使磨床的砂轮刀架以磨床后床身的静压方式纵向运动。

3.2 x轴(砂轮刀架基座)

安装在后床身刀架上,用来使砂轮刀架以砂轮刀架基座的静压的方式横向运动砂轮头。

3.3 u轴(微量砂轮进刀)

安装在后床身砂轮刀架基座上,用来横向微量运动砂轮头(与磨床/轧辊中心之间往返运动)

3.4 y轴(微调辊型轴)

安装在后床身砂轮刀架基座上,通过在砂轮头内部同时采用一个倾斜横向进给机械装置用来横向微量运动砂轮头。

3.5 s2主轴(砂轮主轴)

安装在后床身砂轮大家的砂轮头上,用来转动砂轮和确认从砂轮探头(a轴)反馈的砂轮直径,从而调整砂轮的线速度;当磨损导致砂轮直径变化时,保持砂轮的线速度时时连续。

一旦砂轮探头被校正好,cnc显示砂轮的转速和砂轮的线速度。

3.6 s1轴(床头箱主轴)

安装在前床身,用来转动轧辊和调整砂轮的转速cnc显示轧辊的转速。

3.7 c轴(可选择的测量臂)

安装在卡规往复台上,测量臂安装在一个圆柱状的框架上,这个框架可以转动90°,把测量臂翻转到“开”和“关”的位置上,可以方便的测量和停放。

c轴可以控制测量臂的运动,测量臂可以协同e轴和q轴一起测量轧辊辊型、圆度和直径。

它也可以用来手动校准来显示轧辊的垂直位置和在每次校准位置处的轧辊的直径。

3.8 e轴(前测量臂测量装置)

安装在前测量臂的内部,随前测量臂测量轧辊辊型的变化和圆度。

协同q轴,可以测量轧辊辊型和圆度,还可以测量由于支撑辊颈的托架的原因导致的轧辊偏心度。

cnc显示的e轴位置就是上测量臂接触轧辊以后压紧时的数值。

当测量臂和轧辊不接触时,e轴

的位置为“零”,c轴使测量臂和轧辊接触以后,它停止运动并固定在它自己的位置处。

进一步压紧或松开e轴和q轴,用c轴阻止辊面的变化,这样可以采集辊型的测量值。

3.9 q轴(后测量臂测量装置)

安装在后测量臂的内部,随后测量臂测量轧辊辊型变化和圆度。

协同e轴,可以测量辊型和圆度,还可以测量由于支撑辊颈的托架的原因导致的轧辊偏心度。

cnc显示的q轴位置就是后测量臂接触轧辊以后压紧的数值。

当测量臂和轧辊不接触时,q轴的位置为“零”,c轴使测量臂和轧辊接触以后,它停止运动并固定住它自己的位置。

进一步压紧或松开e轴和q轴,用c轴阻止辊面的变化,这样可以采集辊型的测量值。

3.10 a1轴(探伤探头)

安装在卡规往复台上,它在两个测量臂之间的一条线上与磨床中心线对直,用来驱动涡流探伤仪的探头与辊面做横向运动。

【参考文献】

[1]谷新.数控技术在轧辊磨床上的应用[d].上海交通大

学,2008,(06).。