同步器设计手册

同步控制器使用手册

安全须知无论在任何情况下,如操作、清洁或保养,请务必遵守以下所规定的安全守则,若有因违反,而造成超出原设计、制造的安全顾虑,本公司将不予以负责。

当地若另有其它的安全规范,则请一起遵守。

警告:请在本设备允许的操作和储存环境条件下使用。

·任何情况下,无专业人员指导,切勿拆卸或碰触内部零部件;·维修设备时,严禁带电操作;·切勿使金属、液体等异物掉入设备内,以免设备损坏;·设备安装尽量远离干扰源(例如:接触器、变频器等)或采取相应的屏蔽措施;·信号线、电源线最好分开走线,以免产生干扰;·本设备与接触器不可共享一个电源,否则会有干扰产生;·本设备专门为本公司生产的VFD系列变频器配套使用而设计,使之能够发挥最佳性能,但不能保证与其它品牌变频器的匹配。

储存本品在安装之前必须置于其包装箱内,若该机暂不使用,为了使该品能够在本公司的保修范围内以及日后的维护,储存时务必注意下列事项:☞必须置于无尘垢、干燥之位置。

☞储存位置的环境温度必须在0℃到+65℃范围内。

☞储存位置的相对湿度必须在5%到90%范围内,且无结露。

☞避免储存于含有腐蚀性气、液体之环境中。

☞最好适当包装并存放在架子或台面上。

操作环境☞环境温度0℃-+50℃,若环境温度超过40℃以上时,请置于通风良好之场所。

☞相对湿度15%-+95%RH,避免安装与任何发生结露、冰冻或要接触任何液体之场所。

☞不要安装一任何有以下情况的场所:阳光直晒、浓灰尘、腐蚀性气体或油雾、易燃性气体、液体。

☞震动小于5.9米/妙(0.6g)。

SLC系列同步控制器拥有完善的功能,在技术上处于国内领先水平,在性能上可与国外同类产品相媲美。

广泛适用于由多台调速系统组成的各种机械设备上,如电力、钢铁、造纸、纺织、印染、电缆光纤、塑料等行业。

可对线速度、位移、张力、距离等进行控制,是机器设备的最佳选择。

一、型号说明SLC 04C22 (A)B 为反馈电压为0-10VA 为反馈电压为±5V控制器输出路数4路控制器系列号1、主要特点A、数字化SLC04C22A(B)控制器采用单片计算机控制,可对控制器进行多种参数设置,设置参数时通过数码显示。

新KMD系列平澜同步器新KMD系列说明书综述

KMD系列电机同步控制器使用说明书上海滇驰电子电器有限公司上海平澜电子电器有限公司目录一.型号说明 (2)二.主要特点 (2)三.主要技术指标 (3)四.使用条件 (3)五.面板说明 (4)六.接线端子说明 (5)七.控制器原理框图及功能说明 (6)八.参数码、参数值设定说明 (10)九.参数码、参数值一览表 (10)十.多台同步控制器的联接及注意事项............................................ .12十一.反馈的使用及注意事项............................................................. .13 十二.故障检修与维护 ......................................................................... .14 十三.外形尺寸....................................................................................... .15KMD系列电机同步控制器是本公司在原生产的单一型号基础上推出的成系列电机调速同步控制装置,内部采用计算机为核心的全数字化设计,每台控制器能同时控制四台或八台电机的运转,且使用非常灵活、简便。

KMD系列电机同步控制器拥有强大、完善的功能,在技术上处于国内领先水平,在性能上可与国外同类产品相媲美。

广泛适用于由多台调速系统组成的各种机械设备上,如电力、钢铁、造纸、纺织、印染、电缆光纤、塑料等行业。

可对线速度、位移、张力、距离等进行控制,是电机同步控制的最佳选择。

.型号说明K M D 08_B版本号1---------------- 控制器输出路数(04、08)----------------- 控制器系列号二.主要特点1.数字化KM系列控制器采用单片计算机控制,可通过对控制器进行多种参数设置,设置参数时通过数码显示。

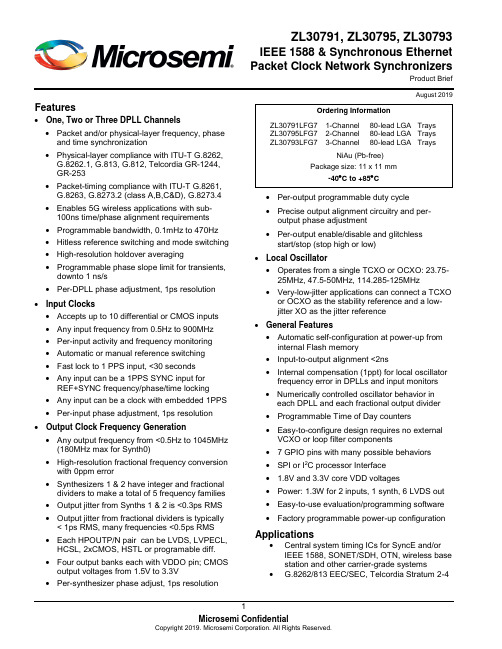

ZL系列Sync网络同步器产品简介说明书

ZL30791, ZL30795, ZL30793IEEE 1588 & Synchronous EthernetPacket Clock Network SynchronizersProduct BriefAugust 2019 Features•One, Two or Three DPLL Channels•Packet and/or physical-layer frequency, phaseand time synchronization•Physical-layer compliance with ITU-T G.8262,G.8262.1, G.813, G.812, Telcordia GR-1244,GR-253•Packet-timing compliance with ITU-T G.8261,G.8263, G.8273.2 (class A,B,C&D), G.8273.4•Enables 5G wireless applications with sub-100ns time/phase alignment requirements •Programmable bandwidth, 0.1mHz to 470Hz•Hitless reference switching and mode switching •High-resolution holdover averaging•Programmable phase slope limit for transients, downto 1 ns/s•Per-DPLL phase adjustment, 1ps resolution•Input Clocks•Accepts up to 10 differential or CMOS inputs•Any input frequency from 0.5Hz to 900MHz•Per-input activity and frequency monitoring•Automatic or manual reference switching•Fast lock to 1 PPS input, <30 seconds•Any input can be a 1PPS SYNC input for REF+SYNC frequency/phase/time locking •Any input can be a clock with embedded 1PPS •Per-input phase adjustment, 1ps resolution•Output Clock Frequency Generation•Any output frequency from <0.5Hz to 1045MHz (180MHz max for Synth0)•High-resolution fractional frequency conversion with 0ppm error•Synthesizers 1 & 2 have integer and fractional dividers to make a total of 5 frequency families •Output jitter from Synths 1 & 2 is <0.3ps RMS •Output jitter from fractional dividers is typically < 1ps RMS, many frequencies <0.5ps RMS •Each HPOUTP/N pair can be LVDS, LVPECL, HCSL, 2xCMOS, HSTL or programable diff.•Four output banks each with VDDO pin; CMOS output voltages from 1.5V to 3.3V•Per-synthesizer phase adjust, 1ps resolution•Per-output programmable duty cycle•Precise output alignment circuitry and per-output phase adjustment•Per-output enable/disable and glitchlessstart/stop (stop high or low)•Local Oscillator•Operates from a single TCXO or OCXO: 23.75-25MHz, 47.5-50MHz, 114.285-125MHz •Very-low-jitter applications can connect a TCXO or OCXO as the stability reference and a low-jitter XO as the jitter reference•General Features•Automatic self-configuration at power-up from internal Flash memory•Input-to-output alignment <2ns•Internal compensation (1ppt) for local oscillator frequency error in DPLLs and input monitors •Numerically controlled oscillator behavior in each DPLL and each fractional output divider •Programmable Time of Day counters•Easy-to-configure design requires no external VCXO or loop filter components•7 GPIO pins with many possible behaviors•SPI or I2C processor Interface• 1.8V and 3.3V core VDD voltages•Power: 1.3W for 2 inputs, 1 synth, 6 LVDS out •Easy-to-use evaluation/programming software •Factory programmable power-up configuration Applications•Central system timing ICs for SyncE and/or IEEE 1588, SONET/SDH, OTN, wireless basestation and other carrier-grade systems •G.8262/813 EEC/SEC, Telcordia Stratum 2-4Ordering InformationZL30791LFG7 1-Channel 80-lead LGA TraysZL30795LFG7 2-Channel 80-lead LGA TraysZL30793LFG7 3-Channel 80-lead LGA TraysNiAu (Pb-free)Package size: 11 x 11 mm-40︒C to +85︒C1. Block DiagramFigure 1 - Functional Block Diagram2. Application ExampleFigure 2 - Synchronous Ethernet and IEEE 1588 Central Timing ApplicationPACKET_REF[2:0]Register A ccessFracDiv IntDiv FracDivIntDivHP Synthesizer 2low-jitterHPOUT6P HPOUT6N HPOUT7P HPOUT7NDIVREF0P DPLL0R S T _BC S _B _A S E L 0S C K _S C LS O _A S E L 1S I _S D AG P I O [8:0]Microprocessor Port SPI or I2C I/F & GPIO Pins One Diff / Two Single-Ended REF0N REF1P One Diff / Two Single-Ended REF1N REF2P One Diff / Two Single-EndedREF2NREF3P One Diff / Two Single-Ended REF3N REF4P One Diff / Two Single-EndedREF4NReference Monitors & State MachinesDPLL1DPLL2HP Synthesizer 1low-jitterGP Synthesizer 0general purpos eGPOUT0GPOUT1DIV DIVXO Optional x2O S C IO S C OMaster Clock M C L K I N _PDIVHPOUT4P HPOUT4N HPOUT5P HPOUT5N DIV DIVHPOUT0P HPOUT0N HPOUT1P HPOUT1N DIVDIV HPOUT2P HPOUT2N HPOUT3P HPOUT3NDIVDIVM C L K I N _NS R S T _BGPS (1PPS)BITS/SSU Line Extracted Clocks[7:0]TCXODPLL0T4 pathSynth01.544 or2.048MHz CMOS to BITS/SSU1 PPSDPLL1SyncESynth12x 156.25MHz 2x 125MHz155.52MHz, 161.1328125MHz or other frequencyDPLL21588Control info from IEEE 1588 algorithmSynth225MHz 1 PPS or clock w/ embedded PPS 1588 signals to system componentsSyncE signals to system componentsto BITS/SSU systemDPLL1 only present on ZL30795 and ZL30793 DPLL2 only present on ZL307933. Detailed Features3.1 Input Block Features•Ten input reference pins; each can accept a CMOS signal or the POS side of a differential pair; or two can be paired to accept both sides of a differential pair•Any input can be a SYNC signal for REF+SYNC frequency/phase/time locking•Any input can be a clock signal with embedded PPS signal (duty cycle distortion indicates PPS location) •Input clocks can be any frequency from 0.5Hz up to 900MHz (180MHz max for CMOS inputs)•Supported telecom frequencies include PDH, SDH, Synchronous Ethernet, OTN, wireless•Inputs constantly monitored by programmable frequency and single-cycle monitors•Single-cycle monitor can quickly disqualify a reference when measured period is incorrect•Frequency measurement (ppb or Hz) and monitoring (coarse, fine, and frequency-step monitors)•Optional input clock invalidation on GPIO assertion to react to LOS signals from PHYs•Input-to-input phase measurement, 1ps resolution•Input-to-DPLL phase measurement, 1ps resolution•Per-input phase adjustment, 1ps resolution3.2 DPLL Features•One, two or three full-featured DPLLs•Very high-resolution DPLL architecture•State machine automatically transitions among freerun, tracking and holdover states•Revertive or nonrevertive reference selection algorithm•Programmable bandwidth from 0.1mHz to 470Hz•Less than 0.1dB gain peaking•Fast frequency/phase/time lock capability for 1PPS or clock+1PPS input references•Programmable phase-slope limiting (PSL)•Programmable frequency rate-of-change limiting (FCL)•Programmable tracking range (i.e. hold-in range)•Truly hitless reference switching and mode switching•Physical-to-physical reference switching•Physical-to-packet reference switching•Packet-to-physical reference switching•Packet-to-packet reference switching•Per-DPLL phase adjustment, 1ps resolution•High-resolution frequency and phase measurement•Fast detection of input clock failure and transition to holdover mode•High-resolution holdover frequency averaging, better than 0.01ppb when using <10mHz filter•Time-of-Day registers: 48-bit seconds, 32-bit nanoseconds, writeable on input PPS edge3.3 Synthesizer Features•Any-to-any frequency conversion with 0ppm error•Two low-jitter synthesizers (Synth1, Synth2) with very high-resolution fractional scaling (i.e. non-integer multiplication)•Two output dividers per low-jitter synthesizer: one integer (4 to 15 plus half divides 4.5 to 7.5) and one 40-bit fractional•One general-purpose synthesizer (Synth0)• A total of five output frequency families•Easy-to-configure, completely encapsulated design requires no external VCXO or loop filter components3.4 Low-Jitter Output Clock Features•Up to 16 single-ended outputs (up to 8 differential outputs) from Synth1 and Synth2•Each output can be one differential output or two CMOS outputs•Output clocks can be any frequency from 1Hz to 1045MHz (250MHz max for CMOS and HSTL outputs)•Output jitter from Synth1 and Synth2 integer dividers is <0.3ps RMS•Output jitter from fractional dividers is <1ps RMS, many frequencies <0.5ps RMS•In CMOS mode, the HPOUTxN frequency can be an integer divisor of the HPOUTxP frequency (Example 1: HPOUT3P 125MHz, HPOUT3N 25MHz. Example 2: HPOUT2P 25MHz, HPOUT2N 1Hz) •Outputs directly interface (DC coupled) with LVDS, LVPECL, HSTL, HCSL and CMOS components •Supported telecom frequencies include PDH, SDH, Synchronous Ethernet, OTN•Can produce clock frequencies for microprocessors, ASICs, FPGAs and other components•Can produce PCIe clocks•Sophisticated output-to-output phase alignment•Per-synthesizer phase adjustment, 1ps resolution•Per-output phase adjustment•Per-output duty cycle / pulse width configuration•Per-output enable/disable•Per-output glitchless start/stop (stop high or low)3.5 General-Purpose Output Clock Features•Two CMOS outputs from Synth0•Any frequency from 0.5Hz to 180MHz•Output jitter is typically 20-30ps•Useful for applications where the component or system receiving the signal has low bandwidth such asa central timing IC•Can output a clock signal with embedded PPS (ePPS) (duty cycle distortion indicates PPS location) 3.6 Local Oscillator•Operates from a single TCXO or OCXO. Acceptable frequencies: 23.75MHz to 25MHz, 47.5MHz to 50MHz, 114.285MHz to 125MHz. Best jitter: ≥48MHz.•Very-low-jitter applications can connect a TCXO or OCXO (any frequency, any output jitter) as the stability reference and a low-cost low-jitter XO as the jitter reference•This ability to have separate jitter and stability references greatly reduces the cost of the TCXO or OCXO (no jitter requirement, no high-frequency-requirement) and allows reuse of already-qualifiedTCXO and OCXO components3.7 General Features•Automatic self-configuration at power-up from internal Flash memory•Input-to-output alignment <200ps with external feedback•Fast REF+SYNC locking for frequency and 1PPS phase alignment with lower-cost oscillator•Generates output SYNC signals: 1PPS (IEEE 1588), 2kHz or 8kHz (SONET/SDH) or other frequency •JESD204B clocking: device clock and SYSREF signal generation with skew adjustment•Internal compensation for local oscillator frequency error in DPLLs and input monitors, 1ppt resolution •Numerically controlled oscillator (NCO) behavior allows system software to steer DPLL frequency or fractional output divider frequency with resolution better than 0.005ppt•Spread-spectrum modulation available in each fractional output divider (PCIe compliant)•Seven general-purpose I/O pins each with many possible status and control options•SPI or I2C serial microprocessor interface3.8 Evaluation Software•Simple, intuitive Windows-based graphical user interface•Supports all device features and register fields•Makes lab evaluation of the device quick and easy•Generates configuration scripts to be stored in internal Flash memory•Generates full or partial configuration scripts to be run on a system processor•Works with or without an evaluation board4. Software FeaturesThe following figure shows the Time Synchronization Algorithm system environment. The subsections below list the features of the Time Synchronization Algorithm.Host ProcessorTransport Layer ProtocolsMicrosemi ZLS30390IEEE 1588-2008Protocol EngineMicrosemi ZLS30380Time Sync AlgorithmMicrosemiPLLSyncE/Stratum 3/GNSS/IEEE 1588Microsemi Ethernet MAC & PHY(Timestamp)Operating SystemApplication LayerControl, Configuration, Stats & AlarmsPacket NetworkClockPPSTimestamp Reference Clock4.1 Time Synchronization AlgorithmThe Time Synchronization Algorithm is responsible to accurately synchronize the local clock to a selected Server. The Time Synchronization Algorithm is synchronizing the Client to the Server to meet a variety of specifications or applications related to frequency accuracy (FFO), frequency (MTIE, TDEV), phase (1 Hz or 1PPS) and time (UTC & GNSS/GPS).The Time Synchronization Algorithm can run on a variety of host processor architectures, whether embedded into an SoC or on a dedicated small scale CPU (such as Microsemi’s SmartFusion2 SoC FP GA). The Time Synchronization Algorithm will interconnect with a wide array of software-programmable clock generators (such as Microsemi’s Network Synchronizer PLLs), protocol engines (such as Microsemi’s ZLS30390 IEEE 1588-2008 Protocol Engine) and underlying Ethernet MACs and PHYs that perform hardware timestamping.4.2 End Application Target PerformanceThe Time Synchronization Algorithm is suitable for many end application targets, including:• Frequency offset accuracy performance for GSM, WCDMA-FDD, LTE-FDD femtocell, small cell (residential, urban, rural, enterprise), picocell and macrocell applications, with target performance less than ± 15 ppb• Frequency performance for ITU-T G.823 and G.824 synchronization interface, as well as G.8261 PNT EEC, PNT PEC and CES interface specifications•Phase Synchronization performance for WCDMA-TDD, Mobile WiMAX, TD-SCDMA, CDMA2000, LTE-TDD, LTE-A, LTE-A Pro and 5G NR femtocell, small cell (residential, urban, rural, enterprise), picocell and macrocell applications with target performance less than ± 1 μs phase alignment •Time Synchronization for TAI, UTC-traceability and GNSS/GPS replacement4.3 Packet NetworksThe Time Synchronization Algorithm is suitable for high performance over a variety of packet networks including:• ITU-T G.8261 Appendix VI• ITU-T G.8261.1 network limit compliant• ITU-T G.8271.1 network limit compliant without SyncE •ITU-T G.8271.2 network limit compliant•Native Ethernet (switched) & IP (routed) networks•xDSL•Microwave•Fully aware, partially aware and unaware timing supported networks•Networks including intermediate Boundary Clocks and Transparent Clocks•Networks with and without SyncE or frequency physical layer support4.4 Clock SpecificationsThe Time Synchronization Algorithm meets the performance requirements from ITU-T packet clock specifications, or draft packet clock specifications, including:•ITU-T G.8261 Appendix VI•ITU-T G.8263 PEC-S•ITU-T G.8273.2 T-BC full on-path without SyncE•ITU-T G.8273.2 T-BC full on-path with SyncE•ITU-T G.8273.2 T-TSC full on-path without SyncE•ITU-T G.8273.2 T-TSC full on-path with SyncE•ITU-T G.8273.4 T-BC-A (draft)•ITU-T G.8273.4 T-BC-P (draft)•ITU-T G.8273.4 T-TSC-A (draft)•ITU-T G.8273.4 T-TSC-P (draft)4.5 ProfilesThe Time Synchronization Algorithm is suitable for use in a wide variety of markets and applications, including the following IEEE 1588-2008 Profiles:•IEEE 1588 Annex J.3 Delay Request-Response Default Profile (2008)•IEEE 1588 Annex J.4 Peer-to-peer Default Profile (2008)•ITU-T G.8265.1 Telecom Profile for Frequency Synchronization (Edition 1)•ITU-T G.8275.1 Telecom Profile for Phase with Full Timing Support Networks (Edition 1)•ITU-T G.8275.1 Telecom Profile for Phase with Full Timing Support Networks (Edition 2)•ITU-T G.8275.2 Telecom Profile for Phase with Partial Timing Support Networks (Edition 1)•CableLabs CM-SP-RDTI Remote DTI Profile (Edition I0x)•AES 67 Standard for Audio Applications of Networks – High-Performance Streaming Audio-over-IP interoperability: PTP Profile for Media Applications•SMPTE 2095-2 Profile for Use of IEEE-1588 Precision Time Protocol in Professional Broadcast Applications•AES R16 Project Report – PTP parameters for AES67 and SMPTE ST 2059-2 interoperability•IEEE C37.238 Standard Profile for Use of IEEE 1588 Precision Time Protocol in Power System Applications (Edition 2011)•IEEE C37.238 Standard Profile for Use of IEEE 1588 Precision Time Protocol in Power System Applications (Edition 2017)•IEC 61850-9-3 Precision time protocol profile for power utility automation (Edition 1.0)•IEC 62439-3 PTP profiles for high-availability automation networks (Edition 3.0)•IEEE802.1as AVB-TSN gPTP•IEEE 1588-2018 Annex J.5 High Accuracy Profile (based on White Rabbit)•IETF TICTOC Enterprise Profile4.6 Monitoring & RedundancyThe Time Synchronization Algorithm includes monitoring and redundancy for high availability synchronization, including:•Synchronization to the best available server•Client monitoring of secondary server referenceso Monitoring includes full time synchronization reporting of secondary servero Supports a programmable number of secondary server connections•Hitless reference switching between multiple servers•Holdover when server packet connectivity is lost•TIE-clear option to build out, or clear, phase offsets between server references4.7 GeneralThe Time Synchronization Algorithm includes many advanced features to aide in the high-accuracy & high-stability applications, including:•Full PLL state machine (Freerun, Holdover, Frequency Lock Acquiring, Frequency Lock Acquired, Phase Lock Acquired), with programmable thresholds for state transitions•Programmable, non-linear packet selection with PDV suppression•Programmable bandwidth configurability from sub-mHz to 100s of mHz.•Programmable packet rates from 1 packet/second to over 128 packets/second•Programmable phase slope limiting, down to 1 ns/s•Programmable frequency change limiting, down to 1 ppb/s•Warm-start to initialize or seed the Time Synchronization Algorithm from a stored or last-known-good frequency offset to improve convergence•Programmable thresholds for management of phase errors: when to adjust with frequency offsets and when to adjust with phase jumps•User ability to manually add frequency offsets due to temperature or ageing (especially during holdover state)4.8 ReportingThe Time Synchronization Algorithm includes user reporting to aide in performance debugging, including: •Set of user notifications about packet network events, such as packet loss, small transient phase jumps, large transient phase jumps, outliers, network path re-routes•Set of metrics related to the synchronization, such as frequency stability and phase stability•Independent reporting of the forward path and reverse path lock status•Oscillator stability analysis for excessive ageing or temperature variation•Server tracking impairments such as pull-in range exceeded4.9 Product Number SupportThere are several Time Synchronization Algorithm products. The following table provides a summary of support with the ZL3079x devices. Refer to ZLS30380 API User Guide section 1.0 “Products”.Product Number Product Name SupportedZLS30387 Basic Frequency and Phase Support NoZLS30384 IntermediateNoFrequency & PhaseSupportZLS30383 QualcommNoSmall Cell CustomZLS30380 Advanced YesMicrosemi Corporate Headquarters One EnterpriseAliso Viejo, CA 92656 USAWithin the USA: +1 (800) 713-4113 Outside the USA: +1 (949) 380-6100 Sales: +1 (949) 380-6136Fax: +1 (949) 215-4996E-mail: ***************************©2019 Microsemi Corporation. All rights reserved. Microsemi and the Microsemi logo are trademarks of Microsemi Corporation. All other trademarks and service marks are the property of their respective owners. Microsemi Corporation (Nasdaq: MSCC) offers a comprehensive portfolio of semiconductor and system solutions for communications, defense & security, aerospace and industrial markets. Products include high-performance and radiation-hardened analog mixed-signal integrated circuits, FPGAs, SoCs and ASICs; power management products; timing and synchronization devices and precise time solutions, setting the world’s standard for time; voice processing devices; RF solutions; discrete components; security technologies and scalable anti-tamper products; Power-over-Ethernet ICs and midspans; as well as custom design capabilities and services. Microsemi is headquartered in Aliso Viejo, Calif., and has approximately 3,400 employees globally. Learn more at .Microsemi makes no warranty, representation, or guarantee regarding the information contained herein or the suitability of its products and services for any particular purpose, nor does Microsemi assume any liability whatsoever arising out of the application or use of any product or circuit. The products sold hereunder and any other products sold by Microsemi have been subject to limited testing and should not be used in conjunction with mission-critical equipment or applications. Any performance specifications are believed to be reliable but are not verified, and Buyer must conduct and complete all performance and other testing of the products, alone and together with, or installed in, any end-products. Buyer shall not rely on any data and performance specifications or parameters provided by Microsemi. It is the Buyer’s responsibility to independently determine suitability of any products and to test and verify the same. The information provided by Microsemi hereunder is provided “as is, where is” and with all faults, and the entire risk associated with such information is entirely with the Buyer. Microsemi does not grant, explicitly or implicitly, to any party any patent rights, licenses, or any other IP rights, whether with regard to such information itself or anything described by such information. Information provided in this document is proprietary to Microsemi, and Microsemi reserves the right to make any changes to the information in this document or to any products and services at any time without notice.。

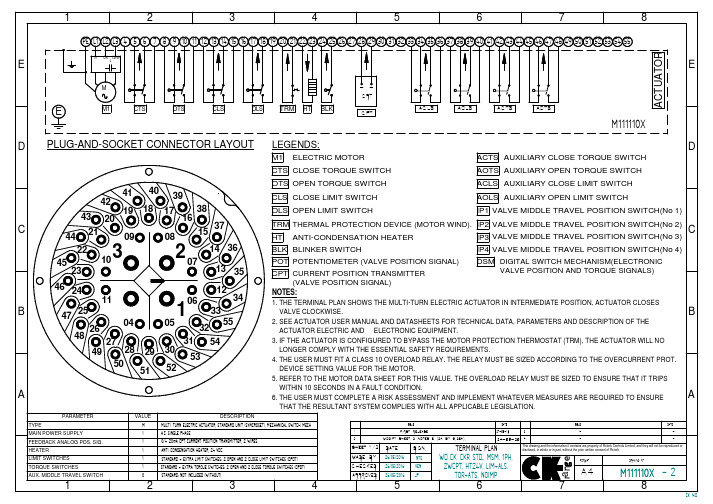

多转电动驱动器标准单元(同步器)说明书

OPEN by limit switching / CLOSE by torque switching • CTS and OTS act as overload protection for the whole stroke, they interrupt the

control circuit when reaching the actuator set tripping torque. • OLS interrupts the control circuit when reaching the valve open limit set position. • CTS interrupts the control circuit when closing (seating) the valve. Set the close

MADE BY 26/05/2016 NTS CHECKED 26/05/2016 VEN APPROVED 26/05/2016 JP

WD CK-CKR STD., MSM, 1PH, 2WCPT, HT24V, LIM+ALS,

TOR+ATS, NOIMP

range

FLTI-TURN ELECTRIC ACTUATOR, STANDARD UNIT (SYNCROSET), MECHANICAL SWITCH MECH. A.C. SINGLE PHASE

0/4-20mA CPT CURRENT POSITION TRANSMITTER, 2 WIRES

ANTI-CONDENSATION HEATER, 24 VDC

A NOTES: 1. THE TERMINAL PLAN SHOWS THE ELECTRIC ACTUATOR IN INTERMEDIATE POSITION, ACTUATOR CLOSES VALVE CLOCKWISE 2. SEE ACTUATOR USER MANUAL FOR TECHNICAL DATA, PARAMETERS AND DESCRIPTION OF THE ACTUATOR ELECTRIC AND ELECTRONIC EQUIPMENT.

同步器

谢谢观看

由此可见,用常压式同步器换档与用接合套换档比较,在工作过程上的区别,主要在于前者的摩擦作用能使需 接合的两花键齿圈迅速地达到并保持同步。

惯性式同步器与常压式同步器一样,都是依靠摩擦作用实现同步。但它可以从结构上保证接合套与待接合的 花键齿圈在达到同步之前不可能接触,以避免齿间冲击和发生噪声。

惯性式同步器广泛应用于轿车和轻、中型货车的变速器中。常用的结构形式有锁环式惯性同步器和锁销式惯 性同步器两种。

只要接合套与待啮合齿轮之间存在转速差,弹簧片的支承力就阻止同步环直径缩小,因而也就阻止了接合套 移动。在二者的转速差为零(同步)时,弹簧片卸除载荷,即以右弹簧片的上端为支点,弹簧片伸张,其下端顶 住支承块凸起右侧,推动接合齿圈连同低档齿轮一道顺时针方向转动一个角度,使弹簧片松弛,于是阻止同步环 直径缩小的支承力消失。此时,在不大的换档力作用下,接合套便可压缩同步环,与右侧的接合齿圈接合,而同 步环处于接合套的屋顶状凹槽里,被可靠地定位。因此,在挂档位置,毋需采用一般变速器所必须设置的自锁装 置。

常压式同步器在齿轮2与4接合齿圈相对的一侧均有一个外锥面。相应地在花键毂两侧加工出内锥面。在花键 毂的径向孔内,装有定位销6,它借弹簧的压力嵌入在接合套3内切出的环形凹槽中。图1上部的三个图为在挂直 接档的过程中同步器的工作示意图。图1a表示接合套在空档位置。挂直接档时,向左拨动接合套,则通过定位销 带动花键毂1一同左移。当花键毂的内锥面与齿轮2的外锥面接触时,花键毂即不能再继续左移。由于接合套与花 键毂之间有弹簧顶住的定位销6,若驾驶员作用在接合套上的力不大,则定位销便阻止接合套在花键毂停止不动的 情况下继续向左移动。此时位置如图1b所示。两锥匦在驾驶员通过操纵机构加于接合套和花键毂上的力的作用下 互相压紧。齿轮2与花键毂存在转速差,因而两锥面一经接触,便产生摩擦作用。这种摩擦作用促使第一轴齿轮的 转速迅速降低到与花键毂的转速(亦即接合套的转速)相等,因而二者花键齿的圆周速度相等(同步)。此时驾 驶员继续增大加于接合套上的推力,使接合套克服弹簧力压下定位销6而相对花键毂继续左移,其内花键齿圈便与 齿轮 &的接合齿圈接合,即挂入直接档,如图1c所示。

Woodword同步器 中文说明书

WoodwordSPM-A同步器安装操作和标准手册内容第一章概述……………………………………………………………..….警告注意事项…………………………………………………………....符合EMC标准………………………………………………...………介绍…………………………………………………………………….描述……………………………………………………………………..操作原理……………………………………………………………...….同步器输入端………………………………………………………….操作模式……………………………………………………………...发电机同步……………………………………………………………电压匹配……………………………………………………………... 第二章放电须知……………………………………………………………第三章安装验货………………………………………………………………………..位置……………………………………………………………………….安装……………………………………………………………………….电气接线…………………………………………………………………..至发电机的接线…………………………………………………………..至负荷分配器和速度控制器的连线……………………………………..最优速度输出…………………………………………………………母线-母线并机………………………………………………………...使发电机投入母线……………………………………………………电压调节继电器输出接线……………………………………………并机断路器和闸接线…………………………………………………第四章标准与核查概述…………………………………………………………………..预检查…………………………………………………………………滞后时间调节…………………………………………………………测试和调整……………………………………………………………试验台调节………………………………………………………动态检查………………………………………………………………稳定性和增益调节…………………………………………….频率调节……………………………………………………….偏移调节………………………………………………………..相位偏移调节………………………………………………….电压偏移调节…………………………………………………. 第五章服务产品服务选项………. …………………………..…………………返回设备修理…….. ……………….………………………………控制器包装…….. …………………….……………………………授权系列号…………………………………………………………替代部分…………………………………………………………..联系Woodward……………………………………………….….产品售后服务…………………………………………………….Woodward规范…………………………………………………..安装接线图……………………………………. 1-1 控制接线概述……………………………………………………. 1-2 系统方框图………………………………………………………1-3 功能方框图………………………………………………………1-4 出厂接线图………………………………………………………3-1 典型SPM-A同步接线…………………………………………. 3-2母线-母线并接………………………………………………. 3-3滞后时间设置………………………………………………..第一章概述常规注意事项●根据加拿大CSA和美国的UL标准,SPM-A一般安装在无危险的位置。

三通道10输入18输出系统同步器说明书

ZL30671, ZL30672, ZL306731-, 2-, 3-Channel, 10-Input, 18-OutputSystem SynchronizersProduct BriefNovember 2019 Features•One, Two or Three DPLL Channels•Timing compliance with ITU-T G.8262, G.813,G.812, G.8273.2; Telcordia GR-1244, GR-253•Programmable bandwidth, 0.1mHz to 470Hz•Freerun or holdover on loss of all inputs•Hitless reference switching•High-resolution holdover averaging•Per-DPLL phase adjustment, 1ps resolution•Programmable tracking range, phase-slope limiting, frequency-change limiting and otheradvanced features•Input Clocks•Accepts up to 10 differential or CMOS inputs•Any input frequency from 0.5Hz to 900MHz•Per-input activity and frequency monitoring•Automatic or manual reference switching•Revertive or nonrevertive switching•Any input can be a 1PPS SYNC input for REF+SYNC frequency/phase/time locking •Input-input phase measurement, 1ps resolution •Input-DPLL phase measurement, 1ps resolution •Per-input phase adjustment, 1ps resolution•Output Clock Frequency Generation•Any output frequency from <0.5Hz to 1045MHz (180MHz max for Synth0)•High-resolution fractional frequency conversion with 0ppm error•Synthesizers 1 & 2 have integer and fractional dividers to make a total of 5 frequency families •Output jitter from Synth 1 & 2 is <0.3ps RMS•Output jitter from fractional dividers is typically < 1ps RMS, many frequencies <0.5ps RMS •Each HPOUTP/N pair can be LVDS, LVPECL, HCSL, 2xCMOS, HSTL or programmable diff.•In 2xCMOS mode, the P and N pins can be different frequencies (e.g. 125MHz and 25MHz) •Four output banks each with VDDO pin; CMOS output voltages from 1.5V to 3.3V•Per-synthesizer phase adjust, 1ps resolution•Per-output programmable duty cycle•Precise output alignment circuitry and per-output phase adjustment•Per-output enable/disable and glitchlessstart/stop (stop high or low)•Local Oscillator•Operates from a single TCXO or OCXO: 23.75-25MHz, 47.5-50MHz, 114.285-125MHz •Very-low-jitter applications can connect a TCXO or OCXO as the stability reference and a low-jitter XO as the jitter reference•General Features•Automatic self-configuration at power-up from internal Flash memory•Input-to-output alignment <200ps (ext feedback) •Fast REF+SYNC locking for frequency and 1PPS phase alignment with lower-cost oscillator •Internal compensation (1ppt) for local oscillator frequency error in DPLLs and input monitors •Numerically controlled oscillator behavior in each DPLL and each fractional output divider•Easy-to-configure design requires no external VCXO or loop filter components•7 GPIO pins with many possible behaviors•SPI or I2C processor Interface• 1.8V and 3.3V core VDD voltages•Power: 1.3W for 2 inputs, 1 synth, 6 LVDS out•Easy-to-use evaluation/programming software Applications•Central system timing ICs for SyncE,SyncE+1588, SONET/SDH, OTN, wirelessbase station and other carrier-grade systems •G.8262/813 EEC/SEC, Telcordia Stratum 2-4Ordering InformationZL30671LFG7 1-Channel 80-lead LGA TraysZL30672LFG7 2-Channel 80-lead LGA TraysZL30673LFG7 3-Channel 80-lead LGA TraysNiAu (Pb-free)Package size: 11 x 11 mm-40︒C to +85︒C1. Block DiagramFigure 1 - Functional Block Diagram2. Application ExampleFigure 2 - Synchronous Ethernet and IEEE 1588 Central Timing ApplicationFracDiv IntDiv FracDivIntDivHP Synthesizer 2low-jitterHPOUT6P HPOUT6N HPOUT7P HPOUT7NDIVREF0P DPLL0R S T _BC S _B _A S E L 0S C K _S C LS O _A S E L 1S I _S D AG P I O [8:0]Microprocessor Port SPI or I2C I/F & GPIO Pins One Diff / Two Single-Ended REF0N REF1P One Diff / Two Single-Ended REF1N REF2P One Diff / Two Single-EndedREF2NREF3P One Diff / Two Single-Ended REF3N REF4P One Diff / Two Single-EndedREF4NReference Monitors & State MachinesDPLL1DPLL2HP Synthesizer 1low-jitterGP Synthesizer 0general purpos eGPOUT0GPOUT1DIV DIVXO Optional x2O S C IO S C OMaster Clock M C L K I N _PDIVHPOUT4P HPOUT4N HPOUT5P HPOUT5N DIV DIVHPOUT0P HPOUT0N HPOUT1P HPOUT1N DIVDIV HPOUT2P HPOUT2N HPOUT3P HPOUT3NDIVDIVM C L K I N _NS R S T _BGPS (1PPS)BITS/SSU Line Extracted Clocks[7:0]TCXODPLL0T4 pathSynth01.544 or2.048MHz CMOS to BITS/SSU1 PPSDPLL1SyncESynth12x 156.25MHz 2x 125MHz155.52MHz, 161.1328125MHz or other frequencyDPLL21588Control info from IEEE 1588 algorithmSynth225MHz 1 PPS or clock w/ embedded PPS 1588 signals to system componentsSyncE signals to system componentsto BITS/SSU systemDPLL1 only present on ZL30672 and ZL30673 DPLL2 only present on ZL306733. Detailed Features3.1 Input Block Features•Ten input reference pins; each can accept a CMOS signal or the POS side of a differential pair; or two can be paired to accept both sides of a differential pair•Any input can be a SYNC signal for REF+SYNC frequency/phase/time locking•Input clocks can be any frequency from 0.5Hz up to 900MHz (180MHz max for CMOS inputs)•Supported telecom frequencies include PDH, SDH, Synchronous Ethernet, OTN, wireless•Inputs constantly monitored by programmable frequency and single-cycle monitors•Single-cycle monitor can quickly disqualify a reference when measured period is incorrect•Frequency measurement (ppb or Hz) and monitoring (coarse, fine, and frequency-step monitors)•Optional input clock invalidation on GPIO assertion to react to LOS signals from PHYs•Input-to-input phase measurement, 1ps resolution•Input-to-DPLL phase measurement, 1ps resolution•Per-input phase adjustment, 1ps resolution3.2 DPLL Features•One, two or three full-featured DPLLs•Very high-resolution DPLL architecture•State machine automatically transitions among freerun, tracking and holdover states•Revertive or nonrevertive reference selection algorithm•Programmable bandwidth from 0.1mHz to 470Hz•Less than 0.1dB gain peaking•Fast frequency/phase/time lock capability for 1PPS or clock+1PPS input references•Programmable phase-slope limiting (PSL)•Programmable frequency rate-of-change limiting (FCL)•Programmable tracking range (i.e. hold-in range)•Truly hitless reference switching•Per-DPLL phase adjustment, 1ps resolution•High-resolution frequency and phase measurement•Fast detection of input clock failure and transition to holdover mode•High-resolution holdover frequency averaging•Time-of-Day registers: 48-bit seconds, 32-bit nanoseconds, writeable on input PPS edge3.3 Synthesizer Features•Any-to-any frequency conversion with 0ppm error•Two low-jitter synthesizers (Synth1, Synth2) with very high-resolution fractional scaling (i.e. non-integer multiplication)•Two output dividers per low-jitter synthesizer: one integer (4 to 15 plus half divides 4.5 to 7.5) and one 40-bit fractional•One general-purpose synthesizer (Synth0)• A total of five output frequency families•Easy-to-configure, completely encapsulated design requires no external VCXO or loop filter components3.4 Low-Jitter Output Clock Features•Up to 16 single-ended outputs (up to 8 differential outputs) from Synth1 and Synth2•Each output can be one differential output or two CMOS outputs•Output clocks can be any frequency from 0.5Hz to 1045MHz (250MHz max for CMOS and HSTL)•Output jitter from Synth1 and Synth2 integer dividers is <0.3ps RMS•Output jitter from fractional dividers is <1ps RMS, many frequencies <0.5ps RMS•In CMOS mode, the HPOUTxN frequency can be an integer divisor of the HPOUTxP frequency (Example 1: HPOUT3P 125MHz, HPOUT3N 25MHz. Example 2: HPOUT2P 25MHz, HPOUT2N 1Hz) •Outputs directly interface (DC coupled) with LVDS, LVPECL, HSTL, HCSL and CMOS components•Supported telecom frequencies include PDH, SDH, Synchronous Ethernet, OTN•Can produce clock frequencies for microprocessors, ASICs, FPGAs and other components•Can produce PCIe clocks•Sophisticated output-to-output phase alignment•Per-synthesizer phase adjustment, 1ps resolution•Per-output phase adjustment•Per-output duty cycle / pulse width configuration•Per-output enable/disable•Per-output glitchless start/stop (stop high or low)3.5 General-Purpose Output Clock Features•Two CMOS outputs from Synth0•Any frequency from 0.5Hz to 180MHz•Output jitter is typically 20-30ps•Useful for applications where the component or system receiving the signal has low bandwidth such asa central timing IC•Can output a clock signal with embedded PPS (ePPS) (duty cycle distortion indicates PPS location) 3.6 Local Oscillator•Operates from a single TCXO or OCXO (jitter reference for the device). Acceptable frequencies:23.75MHz to 25MHz, 47.5MHz to 50MHz, 114.285MHz to 125MHz. Best jitter: ≥48MHz.•Very-low-jitter applications can connect a TCXO or OCXO (any frequency, any output jitter) as the stability reference and a low-cost low-jitter XO as the jitter reference•This ability to have separate jitter and stability references greatly reduces the cost of the TCXO or OCXO (no jitter requirement, no high-frequency-requirement) and allows reuse of already-qualifiedTCXO and OCXO components•Supports redundant TCXOs connected to two REF pins3.7 General Features•Automatic self-configuration at power-up from internal Flash memory•Input-to-output alignment <200ps with external feedback•Fast REF+SYNC locking for frequency and 1PPS phase alignment with lower-cost oscillator•Generates output SYNC signals: 1PPS (IEEE 1588), 2kHz or 8kHz (SONET/SDH) or other frequency •JESD204B clocking: device clock and SYSREF signal generation with skew adjustment•Internal compensation for local oscillator frequency error in DPLLs and input monitors, 1ppt resolution •Numerically controlled oscillator (NCO) behavior allows system software to steer DPLL frequency or fractional output divider frequency with resolution better than 0.005ppt•Spread-spectrum modulation available in each fractional output divider (PCIe compliant)•Seven general-purpose I/O pins each with many possible status and control options•SPI or I2C serial microprocessor interface3.8 Evaluation Software•Simple, intuitive Windows-based graphical user interface•Supports all device features and register fields•Makes lab evaluation of the device quick and easy•Generates configuration scripts to be stored in internal Flash memory•Generates full or partial configuration scripts to be run on a system processor•Works with or without an evaluation board4. Package Outline DrawingSYM COMMON DIMENSIONSMIN NOR. MAX.TOTAL THICKNESS A --- --- 0.9SUBSTRATE THICKNESS A1 0.21 REFMOLD THICKNESS A2 0.54 REFBODY SIZE D 11 BSCE 11 BSCLEAD WIDTH W 0.2 0.25 0.3 LEAD LENGTH L 0.35 0.4 0.45 EP WIDTH W1 1.6 1.65 1.7 EP LENGTH L1 1.6 1.65 1.7 LEAD PITCH e 0.5 BSC EP PITCH e1 1.8 BSC LEAD COUNT n 80EP COUNT n1 16EDGE LEAD CENTER TO CENTER D1 9.5 BSC E1 9.5 BSCBODY CENTER TO CENTER LEAD SD 0.25 BSC SE 0.25 BSCBODY CENTER TO CENTER EP SD1 0.9 BSC SE1 0.9 BSCPRE-SOLDER --- --- --- PACKAGE EDGE TOLERANCE aaa 0.1MOLD FLATNESS bbb 0.1 COPLANARITY ddd 0.08Microsemi Corporate Headquarters One EnterpriseAliso Viejo, CA 92656 USAWithin the USA: +1 (800) 713-4113 Outside the USA: +1 (949) 380-6100 Sales: +1 (949) 380-6136Fax: +1 (949) 215-4996E-mail: ***************************©2019 Microsemi Corporation. All rights reserved. Microsemi and the Microsemi logo are trademarks of Microsemi Corporation. All other trademarks and service marks are the property of their respective owners. Microsemi Corporation (Nasdaq: MSCC) offers a comprehensive portfolio of semiconductor and system solutions for communications, defense & security, aerospace and industrial markets. Products include high-performance and radiation-hardened analog mixed-signal integrated circuits, FPGAs, SoCs and ASICs; power management products; timing and synchronization devices and precise time solutions, setting the world’s standard for time; voice processing devices; RF solutions; discrete components; security technologies and scalable anti-tamper products; Power-over-Ethernet ICs and midspans; as well as custom design capabilities and services. Microsemi is headquartered in Aliso Viejo, Calif., and has approximately 3,400 employees globally. Learn more at .Microsemi makes no warranty, representation, or guarantee regarding the information contained herein or the suitability of its products and services for any particular purpose, nor does Microsemi assume any liability whatsoever arising out of the application or use of any product or circuit. The products sold hereunder and any other products sold by Microsemi have been subject to limited testing and should not be used in conjunction with mission-critical equipment or applications. Any performance specifications are believed to be reliable but are not verified, and Buyer must conduct and complete all performance and other testing of the products, alone and together with, or installed in, any end-products. Buyer shall not rely on any data and performance specifications or parameters provided by Microsemi. It is the Buyer’s responsibility to independently determine suitability of any products and to test and verify the same. The information provided by Microsemi hereunder is provided “as is, where is” and with all faults, and the entire risk associated with such information is entirely with the Buyer. Microsemi does not grant, explicitly or implicitly, to any party any patent rights, licenses, or any other IP rights, whether with regard to such information itself or anything described by such information. Information provided in this document is proprietary to Microsemi, and Microsemi reserves the right to make any changes to the information in this document or to any products and services at any time without notice.。

同步器设计实例

已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

匹配发动机最大功率时转速。

1.同步器理论设计计算:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量Jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心J=Q×D2/8g=(γ×π/32g)×D4×L空心J=Q×(D2-d2)/8g=(γ×π/32g)×(D2+d2)×(D2-d2)式中:Q—零件重量(克)D—零件外径(厘米)d—零件内径(厘米)g—重力加速度(980厘米/秒2)γ—材料比重(钢:7.85克/厘米3)L—零件厚度(厘米)转动惯量的转换:基本公式为J换=J×i=J×主动齿轮齿数/从动齿轮齿数各档的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换2)角速度差Δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处于加速过程,可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的低档转速。

而输入端(被同步齿轮)的转速则高于输出端转速。

输入端需要减速才能同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速n N,才能得到角速度差的最大值Δωmax。

所以:ω出=(2×π×n N/60)/i低ω入=(2×π×n N/60)/i高Δωmax=ω入-ω出= 2×π×n N/60×(1/i高-1/i低)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

毕业设计论文_汽车同步器的设计说明书

第一章绪论1.1 选题背景1.1.1 汽车同步器的应用与发展趋势近几年来我国汽车行业发展迅速,产量连年突破新高。

汽车工业已成为国民经济的第四大支柱行业,同时我国仅次于美、日、德的汽车第四大生产国。

随着汽车产业的发展,对机械换档装置中的重要部件——同步器的要求也越来越高。

但是,目前国内对同步器的研究很少,其生产还处于照抄照搬的模仿阶段,而在普通齿轮变速器中采用同步器,可以保证换档时齿轮啮合不受冲击,消除噪声,延长齿轮寿命,使换档动作方便迅速,有利于提高汽车的动力性和燃油经济性,由此可见同步器的重要。

图1.1 汽车同步器1.1.2我国同步器发展的现状由于变速器输入轴与输出轴以各自的速度旋转,变换档位时啮合存在一个"同步"问题。

两个旋转速度不一样齿轮强行啮合必然会发生冲击碰撞,损坏齿轮。

因此,旧式变速器的换档要采用"两脚离合"的方式,升档在空档位置停留片刻,减档要在空档位置加油门,以减少齿轮的转速差。

但这个操作比较复杂,难以掌握精确。

因此设计师创造出"同步器",通过同步器使将要啮合的齿轮达到一致的转速而顺利啮合。

1.1.3 锁环式同步器的特点、组成与分类同步器有常压式,惯性式和自行增力式等种类。

惯性式同步器是依靠摩擦作用实现同步的,在其上面设有专设机构保证接合套与待接合的花键齿圈在达到同步之前不可能接触,从而避免了齿间冲击。

惯性同步器按结构又分为锁环式和锁销式两种。

目前全部同步式变速器上采用的是惯性同步器,它主要由接合套、卡环(锁环)等组成,它的特点是依靠摩擦作用实现同步。

接合套、锁环和待接合齿轮的齿圈上均有倒角(锁止角),锁环的内锥面与待接合齿轮齿圈外锥面接触产生摩擦。

锁止角与锥面在设计时已作了适当选择,锥面摩擦使得待啮合的接合套与接合齿圈迅速同步,同时又会产生一种锁止作用,防止齿轮在同步前进行啮合。

当同步锁环内锥面与待接合齿轮齿圈外锥面接触后,在摩擦力矩的作用下齿轮转速迅速降低(或升高)到与锁环转速相等,两者同步旋转,齿轮相对于锁环的转速为零,因而惯性力矩也同时消失,这时在作用力的推动下,接合套不受阻碍地与锁环、接合齿圈接合,并进一步与待接合齿轮的齿圈接合而完成换档过程。

同步器设计

定义:摩擦锥面中心的半径。 矛盾:R越大,摩擦力矩越大;

受结构限制较明显。 取值:尽可能取大些。

(4)锥面工作长度b

b

Mm

2pfR 2

二、同步器主要参数的确定

3.锁止角β

定义:接触齿面与端面的夹角。 影响:保证只有角速度差等于零时才能换挡。 取值:β =26°~42°

4.同步时间t

无同步器的五档变速器四、五档齿轮示意图

锁环式同步器的工作原理

第五节 同步器设计

一、惯性式同步器

作用:在两换挡元件之间的角速度达到完全相等 之前不允许换挡。

分类:锁销式、滑块式、锁环式、多锥式 组成:摩擦元件、锁止元件、弹性元件

(一)锁销式同步器

1.结构

2.工作原理

(1)锁止 (2)同步 (3)换挡

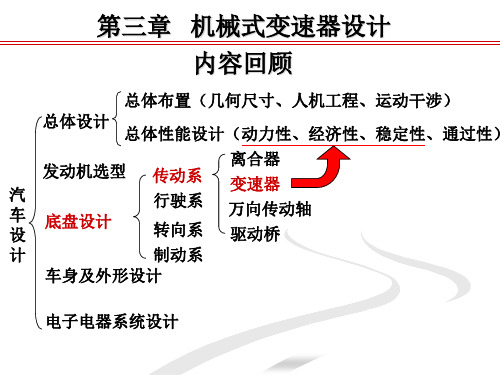

第三章 机械式变速器设计 内容回顾

总体布置(几何尺寸、人机工程、运动干涉) 总体设计

总体性能设计(动力性、经济性、稳定性、通过性)

发动机选型 传动系

汽 车 底盘设计 设

行驶系 转向系

计

制动系

车身及外形设计

离合器 变速器 万向传动轴 驱动桥

电子电器系统设计

第三章 机械式变速器设计 解决方案

减小换挡冲击!

5.转动惯量的计算

三、同步器的计算

摩擦力矩

Mm

FfR

sin

同步时间

t

Jre sin

FfR

1 ik 1

1 ik

摩擦锥面和锁止面的角度

tan fR r sin

自动变速器的换挡原理

本节小结

1.由整车行驶平顺性引入同步器的作用; 2.介绍了同步器的分类; 3.回顾了同步器的工作原理; 4.进行了锁环式同步器各参数的选取; 5.从运动学的角度计算了同步器的性能; 6.分析了自动变速器的换挡冲击问题。

同步器设计手册

同步器设计手册前言汽车变速器中采用同步器,可以保证换档操作迅速、轻便无冲击,延长齿轮和传动系统的使用寿命,提高汽车在换档和加速起步时的动力性和经济性,改善驾驶舒适性的有效措施.同步器技术目前被广泛应用于各种车型上。

同步器的应用是机械变速器发展过程中一次质的飞跃,在我国汽车行业标准QC/T29063中明确规定轻型汽车变速器前进档必需装有同步器结构,中型汽车除一档、倒档外,其余各档也必需装有同步器结构.随着同步器技术不断发展,对于提高变速器传动性能,具有十分重要的经济技术意义。

本手册是在综合同步器理论和实践研究的基础上编写而成。

本书结构新颖,文字简洁,图文并茂,通俗易懂。

内容包括:同步器结构形式,工作原理,设计参数,结构参数,以及影响同步器性能的因素.本手册可供从事汽车变速器的设计、生产、维修人员参考。

本手册经等人员审阅并提出修改意见,在此表示感谢.由于作者水平有限,难免有不足之处,请广大员工提出宝贵意见。

作者2007/11/16目录绪论第一章同步器的结构形式及其特点第一节锁销式同步器第二节锁环式同步器第三节锁环式多锥同步器第二章同步器工作原理第三章同步器设计参数及其计算第一节转动惯量及其转换第二节同步力矩Tc及同步时间第三节拨环力矩T B第四节计算实例第四章结构参数设计第一节结构参数设计第二节结构参数设计对换档性能的影响第三节同步器摩擦材料第五章影响同步器性能的因素第一节润滑油对同步器性能的影响第二节其他对同步器性能的影响第六章同步器试验绪 论汽车变速器是汽车传动系中的一个重要部件,它的功能是在不同的使用条件下,改变由发动机传到驱动轮上的转矩和转速,使得汽车得到不同的牵引力和车速,以适应不同的使用条件.同时也可以使发动机在最有利的工况范围内工作。

为保证变速器具有良好的工作性能,对变速器提出以下基本要求:1. 应有合适的变速档位数和传动比,保证汽车具有良好的动力性和经济性指标。

2. 较高的传动效率。

同步器(终)

2、同步摩擦力矩Mf 计算:

Mf = P×μ×R 锥/Sinα (4)

式中: P—作用在同步锥面轴向力 μ—同步锥面间摩擦系数 R 锥—锥面平均半径 α—同步锥角 由(3)式可得: P×μ×R 锥/Sinα= Jc×Δω/ t 图十一 (5)

上式称为:同步器计算基本方程式。

3、拨环力

前已述,要是同步器能达 到完全同步,摩擦力矩Mf 必须大于拨环力矩。 保证实现锁止作用的条件: Mf≥N×sinβ×r 锁 (6)

此种同步器,结构紧凑、尺 寸较小,使用可靠性、工艺 性好。但摩擦锥面受其尺寸 的限制不能太大,而齿轮的 直径比摩擦锥面直径大,故 有较大的转动惯量,同步时 间长。

图五

1、换当前

2、换挡

3、同步

4、换挡完成

图六 锁环式惯性同步器换挡过称

在换挡力的作用下,同步齿环的斜 面受一个正压力N,其轴向分力 S=Nxcosβ,切向分力T=Nxsinβ。 力S推动同步环,使同步锥面之间 形成正压力。由于转速差的存在, 两锥面间产生摩擦力矩。 力T则形成一个拨环力矩,拨环力 矩力图使同步环脱离锁止面,但同 步锥体上摩擦力矩却要阻止同步环 反转。只要在设计时保证摩擦力矩 Mf大于拨环力矩,就能保证锁止面 始终靠紧,从而阻止齿套移动。 当换挡力的不断增加,摩擦力矩也 能克服输入端的惯性时,两锥体之 间的速度差为零,此时摩擦力矩将 变为零。在拨环力矩的作用下同步 环转动一个小的角度,使两锁止面 分开,此时齿套就可以自由的通过 同步环而与齿轮上的结合齿啮合, 完成换挡。

图十七

若考虑到锁止斜面间的摩擦力,则由图 十七: 切向力T∑= N×cosβ- N×μB×sinβ 轴向力P∑= N×sinβ+ N×μB×cosβ 将T∑、P∑代入 Mf 及 Mo 计算式并整理后得: tgβ≥(r锁 sinα-μμBR 锥)/(μR锥-μBr锁 sinα)

同步器说明书(中)

流体介质 流体温度 流体粘度

矿物质液压油 to DIN 51524.

其它介质请与销售部联系

.

[°C]

-25 ÷ +80 -25 ÷ +110

Buna N 密封 Viton V 密封

[mm2/ s ] [ cSt]

最大750

12 ÷ 100 推荐

过滤要求 污染等级 污染等级 过滤标准

NAS 1638 ISO 4406 bx= 75

250

280

200

1140 3680 6,04 19,5

250

280

200

1100 3500 7,29 23,2

p1=最大连续工作压力

p2 =最大峰值压力

(1):增压器可在更高压力下工作 .

如有超出以上表格所示范围的,请垂询我公司销售部

一个片口的最大流量 35 l/min

4

002

D024-002

性能参数

PLD 10

进,出油口及溢流口的尺寸参见第14和第15页

Type

PLD 10•2 PLD 10•3,15 PLD 10•4 PLD 10•5 PLD 10•6,3

D024-002

A

mm (in)

50,2 (1.976)

52 (2.047)

53,4 (2.102)

55 (2.165)

57 (2.244)

立马达工作,驱动其它同步工作片返回

Polaris

V = 排量 Q=流量 p=压力 n = 转速

[cm3 /rev] [l/min] [bar] [min- 1]

Q0 = Q1 + Q2 ....+ Qn p0Q0 = p1Q1 + p2Q2 ....+ pnQ n

第五节 同步器的设计

以图3-21所示同步器结构为例,分析研究同步器应满足的锁止条件。 为防止连接件在转动角速度相等以前接合换挡,必须满足下述条件

F1 F2

(3-21)

式 中 , F1 为 由 摩 擦 力 矩 M m 产 生 的 , 用 来 防 止 过 早 换 r sin

b

Mm 2pfR 2

(5)同步环径向厚度与摩擦锥面平均半径一样,同步环的径向厚度要受机构布置上的 限制,包括变速器中心距及相关零件特别是锥面平均半径和布置上的限制,不宜取很厚,但 是同步环的径向厚度必须保证同步环有足够的强度。 轿车同步环厚度比货车小些, 应选用锻件或精密锻造工艺加工制成, 可提高材料的屈服 强度和疲劳寿命。货车同步环可用压铸加工。段造时选用锰黄铜等材料。有的变速器用高强 度,高耐磨性的钢配合的摩擦副,即在钢质或球墨铸铁同步环的锥面上喷镀一层钼(厚约 0.3~0.5mm) ,使其摩擦因数在钢与铜合金摩擦副范围内,而耐磨性和强度有显著提高。也 有的同步环是在铜环基体的锥空表面喷上厚 0.07~0.12mm 的钼制成。喷钼环的寿命是铜环 的 2~3 倍。以钢质为基体的同步环不仅可以节约铜,还可以提高同步环的强度。 3.锁止角

tan

fR r sin

(3-24)

由于锥表面的有效摩擦面积成倍地增加, 同步转矩(在同步器摩擦锥面上产生的摩擦力 矩)也相应增加,因而具有较大的转矩容量和低热负荷。这不但改善了同步效能,增加了可 靠性,而且使换挡力大为减小。若保持换挡力不变,则可缩短同步时间。多锥式同步器多用 于重型货车的主、副变速器以及分动器中。 惯性增力式同步器又称为波舍(Porsehe)式同步器,见图3—19。它能可靠地保证只在同 步状态下实现换挡。 只要啮合套和换挡齿轮之间存在转速差, 弹簧片的支承力就阻止同步环 缩小,从而也就阻止了啮合套移动。只有在转速差为零时,弹簧片才卸除载荷,于是对同步 环直径的缩小失去阻力,这样才可能实现换挡。波舍式同步器的摩擦力矩大、结构简单、工 作可靠、轴向尺寸短,适用于货车变速器。 二、同步器工作原理 同步器换挡过程由三个阶段组成。第一阶段:同步器离开中间位置,做轴向移动并靠在 摩擦面上。摩擦面相互接触瞬间,如图3—17a所示,由于齿轮3的角速度ω3,和滑动齿套1 的角速度ωl不同,在摩擦力矩作用下锁销4相对滑动齿套1转动一个不大的角度,并占据图

同步器设计实例[1] 2

![同步器设计实例[1] 2](https://img.taocdn.com/s3/m/e92b7fa582d049649b6648d7c1c708a1284a0a0b.png)

同步器设计实例[1] 2同步器设计实例[1]2已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

相匹配发动机最小功率时输出功率。

1.同步器理论设计排序:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心j=q×d2/8g=(γ×π/32g)×d4×l空心j=q×(d2-d2)/8g=(γ×π/32g)×(d2+d2)×(d2-d2)式中:q―零件重量(克)d―零件外径(厘米)d―零件内径(厘米)g―重力加速度(980厘米/秒2)γ―材料比重(钢:7.85克/厘米3)l―零件厚度(厘米)转动惯量的切换:基本公式为j换=j×i=j×主动齿轮齿数/从动齿轮齿数各档的总转动惯量σj,须要将各适当零件的转动惯量转至被同步的零件上。

σj=j+j 换2)角速度差δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处在快速过程,可以假设与整车相连的输入端的(二轴及同步器齿套)换挡时输出功率维持不变,仍为换挡前的低档输出功率。

而输出端的(被同步齿轮)的输出功率则低于输入端的输出功率。

输出端的须要失速就可以同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速nn,才能得到角速度差的最大值δωmax。

所以:ω出=(2×π×nn/60)/i低ω入=(2×π×nn/60)/i高δωmax=ω进-ω出来=2×π×nn/60×(1/i低-1/i高)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

同步控制器说明书080402

同步控制器说明书080402同步控制器说明书080402目录:1.引言1.1 目的1.2 背景2.产品概述2.1 产品功能2.2 技术规格2.3 外观设计3.安装说明3.1 硬件要求3.2 接口连接3.3 软件安装3.4 配置设置4.使用指南4.1 同步控制器界面4.2 功能操作①同步设置②时间调整③日志记录④报警管理4.3 故障排除5.维护与保养5.1 常规维护5.2 故障排除5.3 后续服务支持6.附录6.1 附件一:示意图 6.2 附件二:数据表格6.3 附件三:用户手册7.法律名词及注释7.1 法律名词解释7.2 附录:法律名词词典8.结束语1.引言1.1 目的本文档旨在提供详细的同步控制器使用说明,帮助用户正确安装、操作和维护同步控制器。

1.2 背景同步控制器是一种用于协调多台设备工作的设备,广泛应用于工业生产和科学实验中,能够精确控制设备之间的时间同步。

2.产品概述2.1 产品功能同步控制器具有以下主要功能:●提供时间同步功能,确保多台设备的操作具有统一的时间基准。

●支持多种通信接口,便于与不同设备进行连接和控制。

●提供灵活的配置选项,可以根据具体需求进行设置。

●支持日志记录和报警管理,方便用户了解设备运行情况和及时响应异常情况。

2.2 技术规格同步控制器的主要技术规格包括:●输入电压:AC 220V●输出电压:DC 24V●通信接口:RS-232、Ethernet●工作温度:0℃~40℃●外形尺寸.200mm150mm50mm2.3 外观设计同步控制器外观简洁大方,采用铝合金外壳,具有良好的散热性能。

面板上配有液晶显示屏和按键,操作简便。

3.安装说明3.1 硬件要求安装同步控制器需要满足以下硬件要求:●一台支持AC 220V电源的工作台或设备。

●适配器或插头,用于将AC 220V电源连接到同步控制器。

●适配器或插头,用于将同步控制器的输出电压连接到设备。

3.2 接口连接根据设备和同步控制器的通信接口类型,正确连接相应的接口线缆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同步器设计手册前言汽车变速器中采用同步器,可以保证换档操作迅速、轻便无冲击,延长齿轮和传动系统的使用寿命,提高汽车在换档和加速起步时的动力性和经济性,改善驾驶舒适性的有效措施。

同步器技术目前被广泛应用于各种车型上。

同步器的应用是机械变速器发展过程中一次质的飞跃,在我国汽车行业标准QC/T29063中明确规定轻型汽车变速器前进档必需装有同步器结构,中型汽车除一档、倒档外,其余各档也必需装有同步器结构。

随着同步器技术不断发展,对于提高变速器传动性能,具有十分重要的经济技术意义。

本手册是在综合同步器理论和实践研究的基础上编写而成。

本书结构新颖,文字简洁,图文并茂,通俗易懂。

内容包括:同步器结构形式,工作原理,设计参数,结构参数,以及影响同步器性能的因素。

本手册可供从事汽车变速器的设计、生产、维修人员参考。

本手册经等人员审阅并提出修改意见,在此表示感谢。

由于作者水平有限,难免有不足之处,请广大员工提出宝贵意见。

作者2007/11/16目录绪论第一章同步器的结构形式及其特点第一节锁销式同步器第二节锁环式同步器第三节锁环式多锥同步器第二章同步器工作原理第三章同步器设计参数及其计算第一节转动惯量及其转换第二节同步力矩 Tc及同步时间第三节拨环力矩T B第四节计算实例第四章结构参数设计第一节结构参数设计第二节结构参数设计对换档性能的影响第三节同步器摩擦材料第五章影响同步器性能的因素第一节润滑油对同步器性能的影响第二节其他对同步器性能的影响第六章同步器试验绪 论汽车变速器是汽车传动系中的一个重要部件,它的功能是在不同的使用条件下,改变由发动机传到驱动轮上的转矩和转速,使得汽车得到不同的牵引力和车速,以适应不同的使用条件。

同时也可以使发动机在最有利的工况范围内工作。

为保证变速器具有良好的工作性能,对变速器提出以下基本要求:1. 应有合适的变速档位数和传动比,保证汽车具有良好的动力性和经济性指标。

2. 较高的传动效率。

3. 应有空档和倒档。

4. 换档操纵迅速轻便、工作可靠,噪声小。

在手动机械式变速器中(Manual Transmission 简称MT ),同步器是改善换档性能的主要零部件。

对减轻驾驶员的劳动强度,使操纵轻便,提高齿轮及传动系统的使用寿命,提高汽车行驶安全性和乘坐的舒适性,改善汽车起步时的加速性和经济性起着重要作用。

现以一个五档变速器为例,说明同步器在换档中的作用。

假如汽车正在二档位置上行驶,则变速器通过发动机传来的动力,经过第一轴上的齿轮A 和中间轴常啮合齿轮B 、齿轮P 2传递给第二轴上的齿轮S 2,使动力输出。

这时齿轮P 2和齿轮S 2的圆周线速度相等,V S2=V P2。

当汽车在良好的路面行驶,驾驶员此时要改善汽车行驶的经济性,要从二档换到三档上行驶,这时驾驶员就要把齿轮S 2和P 2分开,而把齿轮S 3和P 3接合上。

此时中间轴上的齿轮P 3的直径要比P 2大。

由于中间轴传动角速度ω不变,则V p3>V P2。

同理,由于第二轴上的齿轮S 3的直径小于S2的直径,V S3<V S2。

如果在时间t 内踩离合器,由于第二轴与驱动桥、后轮、整车相连,转动惯量很大,齿轮的速度不可能很快降下来。

这样,在时间t 内,齿轮S2和P S图S3的圆周线速度不相等,见图2所示。

要经过相当长的时间t x,等后轮轴停止后,齿轮S2和S3的圆周线速度相等,同时为零。

对于中间轴,是齿轮A、B随第一轴即离合器而转动。

由于这一段的转动惯量小,离合器分离后,会在很短时间t′x内停止转动,V p3和V P2很快随第一轴的停止而趋于零。

当中间轴与第二轴以不同的速度降低的过程中,齿轮P3和S3圆周线速度相等,驾驶员就要巧妙地抓住这段时间,把齿轮P3和齿轮S3接合上。

所以在低档换高档的过程中,全靠驾驶员的熟练操作和丰富经验,同时注意力也要特别集中。

对于二档换一档的退档过程中,同理是齿轮P1和S1的减速度要比齿轮P2和S2要大。

所以高档换低档是极其复杂的。

在分开二档齿轮之前,齿轮S1的圆周线速度V S1比齿轮S2、P2、P1要大,如图3所示,齿轮P2和P1在 t′x时趋于零,齿轮S2和S1在 tx时趋于零,他们之间相距很大。

根本不能相交,齿轮P1和S1圆周线速度永远没有相等的时间。

所以,要想在瞬间内使这两个齿轮直接相啮合是不可能的。

必须采取一种辅助方法使齿轮P1和S1圆周线速度接近。

这就是通常的做法“两脚离合器”:第一步踩下离合器踏板;第二步将排档杆移至空档位置;第三步再松开离合器踏板,稍加油门从a→b,使齿轮p1速度增高并超过齿轮S1的速度线。

第四步再踩下离合器踏板b→C,使齿轮p1速度迅速下降,在C点迅速换档。

这样就找到了时间t 2点,使齿轮P1和S1圆周线速相等。

在这个过程中,驾驶员不但要有高超的实践经验和操作技能,而且劳动强度也很大。

汽车机械式变速器安装了同步器之后,就不需要“两脚离合器”的操作。

减轻了驾驶员的劳动强度,减少换档时齿轮间的撞击,能准确无误地换档,增加了舒适性。

同步器发展仅有数十年的历史。

自1912年奥地利的Humohries提出了采用摩擦式同步器之后,直到1926年才装到美国凯迪莱克汽车上。

从此之后使用范围不断扩大,到目前为止凡是手动机械式汽车变速器都使用了同步器。

同步器自问世以来,结构在不断变化,工作性能也在日趋完善。

近些年来国外在同步器研究、设计、制造方面发展很快。

我们在自主研发、制造与国外相比还存在很大差距,同步器的性能和可靠性还不能满足使用要求。

因此我们要加强同步器方面的研究,缩小差距,力争赶超和超过国外先进水平。

第一章同步器的结构型式及其特点汽车变速器中使用同步器,可以保证换档时齿轮不受冲击,延长齿轮的使用寿命,使汽车在起步、换档时的加速度和经济性得到改善。

换档时加在齿套上的轴向力经柱销(或滑块)推动同步环使锥面相接触产生摩擦力矩,借此改变被啮合齿轮的转速以达到同步。

早期开发的同步器为常压式同步器,有锥形和片式两种。

由于它不能保证被啮合齿轮在同步状态(即角速度相等)下实现换档,不能从根本上解决换档时啮合冲击问题,所以这种同步器目前已被淘汰。

目前汽车上广泛使用的惯性式同步器,主要有:锁销式同步器;锁环式同步器;锁环式多锥面同步器。

除此以外还有增压式同步器。

由于这种同步器对材料、热处理及制造精度均要求较高,目前国内采用较少。

近几年来国外还开发了一种杠杆式同步器,主要用于倒档。

这种同步器还处于试验状态中。

下面分锁销式同步器、锁环式同步器、锁环式多锥面同步器逐一介绍。

第一节锁销式同步器的结构特点锁销式同步器一般用于中型载货汽车上,图1是我公司生产的LC6T46二档同步器。

同步器内锥盘2与二档齿1焊接成一整体,锁销4与二档同步环3以及同步器保持环6(一档不带同步器,所以一档这一侧用了同步器保持环,)铆接成一整体,齿套5穿过三个锁销4和三个同步器导向柱8安装在齿毂9上,齿毂则通过花键与二轴7相连接。

在齿套的导向柱孔内,安装了三只与导向柱相垂直的同步器弹簧和钢球,整个同步器有十五个零件组成。

换档时,拨叉拨动齿套5带动有弹簧卡住的同步环3压向与被同步的齿轮连接成一起的同步器内锥盘2的内锥面。

由于力F的作用以及转速差的存在,内外锥面一经接触就产生摩擦力矩。

在摩擦力矩刚产生的同时,齿套5开始转动(齿套上的柱销孔与同步器柱销直径存在一定的差值),柱销4偏移压向齿套与柱销的共同斜面上,当摩擦锥面上产生摩擦力矩后,被同步的齿轮开始减速(或加速),在同步锥面上有摩擦。

两个锥面接触后,加在换档手柄上力仍在增加,齿套克服弹簧力继续移动。

由于同步器柱销相对于齿套转过了一个角度,使锁销斜面紧压在孔的斜面上,如图2所示。

在力F的作用下,锁销斜面上受到的正压力W分解成轴向力S=W.cos θ/2 和切向力Ft=W.sin θ/2, 而S=F。

在力S的作用下,锥面上产生摩擦力矩,在力Ft的作用下形成拨环力矩。

这个拨环力矩力图使锁销连同同步环反转而脱离锁止斜面,而同步环锥面上的摩擦力矩却阻止同步环反转,只要摩擦力矩大于拨环力矩,两个些面始终压在一起,阻止齿套移动。

随着力F的不断作用,摩擦力矩不断增加,此时的惯性力矩也在不断变化。

当摩擦力矩等于惯性力矩时,即被连接两端的角速度相同,摩擦力矩等于零。

这时力F仍在起作用,由于拨环力矩存在,使同步器柱销转动一个角度,锁止面脱开,齿套5可顺利通过锁销,完成换档过程。

图锁销式同步器最大的特点是摩擦半径较大,与相同空间的单锥环比摩擦半径大30%左右,同时在同步环锥面上粘接摩擦系数较高的材料,使同步器有较大的容量,多用于低速档上。

缺点是结构比较复杂。

随着同步器技术的不断发展,特别是多锥面同步器,摩擦锥面多,容量更大,锁销式同步器正在被多锥面同步器所代替。

第二节 锁环式同步器的结构特点锁环式同步器是目前应用最广泛的一种同步器,无论是小型车、中型车还是重型车都在使用。

图3是一种典型的锁环式同步器。

齿毂6与第二轴用花键连接,三只滑块3分别安装在齿毂的三个滑块槽内,靠两只环形弹簧5支撑,滑块中部凸台与齿套4中部的凹槽相结合,接合齿环1与齿轮通过电子束焊成一整体,同步环2浮套在接合齿的锥面上。

这种同步器结构紧凑,尺寸较小,使用可靠,制造工艺性好。

但是,这种同步器锥面平均摩擦半径由于受到其结构尺寸限制不能太大,同步器的容量较小。

图31.齿套。

齿套是一个环状体,外面有一个槽与拨叉配合,内部是内花键与齿毂配合,花键的两端倒角。

倒角有两个作用,一是在没有同步前与同步环上的齿倒角构成锁止角,二是同步后容易进入接合齿。

在花键的两端侧面有倒锥角,起防止跳档作用。

花键的齿数是3的被数,这样可以保证三个滑块槽均布。

中部有限位台阶。

有的齿套在均分三处各有一个齿槽不加工,两端分别向里铣深一定的尺寸,齿毂的对应处去除一齿,这样起到挂档限位作用,防止挂档时越程。

2.齿毂。

齿毂的内花键与轴配合,外花键与齿套配合,定位方式大多数采用齿侧定位,也有一部分采用大径定位。

配合性质为间隙配合,固定齿毂或齿套,另一件在手的作用下,能非常轻松的滑动。

齿毂的内外花键之间为轮辐,给同步环和接合齿环留出了空间。

在外花键的圆周上分三等份分别铣出三个槽,是安装滑块用的,槽的中心与所在的齿槽中心应重合。

3.滑块。

是被安装在齿毂的滑块槽内,靠弹簧支撑,中间凸起的部分与齿套中部的凹槽处紧紧地贴在一起。

换档时齿套带动滑块移动,滑块又推动同步环移动。

限位图滑块的形状多种多样,但基本的功能是一致的。

有的轿车同步器则用一根异型钢图5丝圈套在同步环上代替滑块作用。

如图6所示5.同步器弹簧。

.同步器弹簧是用来支撑滑块的,滑块不同,弹簧也不同。

形状有用方钢丝制成的环形;有用圆钢丝制成的螺旋弹簧等。

如图7所示。

图图76.同步器齿环。

同步器齿环是同步器中的一个重要零件。