变速箱试验台控制系统

大中型汽车变速箱综合性能试验台的设计

1 0

置 { PPo 々 t 0 十 t

维普资讯

务l

訇 似

卢 立 军

大中型汽车变速箱综合性能试验台的设计

( 北京机械工业 自动化研究所 ,北京 1 0 1 ) 00 1

摘 要 :介绍 了一汽变速箱综合性 能试验 台电控 系统 构成 ,逆变器做为从站与主站之间的通讯。 关键词 :整流器 ;逆变器 ;P O IU R FB S主从 站网络 ;西门子 P C与逆变器通 讯 L

对汽 车变 速箱 各个 档位齿 轮传 动 比 , 各档 运行 震动 、

噪声 ,换 档力 ,摘 档力 ,换档 位移 、摘 档位 移 ,变

速箱 带载 能 力 ,运行 可靠性 ,变 速箱 同步 器寿 命 等 各方 面性 能进 行检 验 ,以保 证变 速 箱质 量 的设备 。

变速 箱综 合性 能试 验台既 可 以对新 型变 速箱 的 设计 定型 进行 考核也 可 以对定 型变 速箱 出厂进 行 质 量把 关 ,但 是这 样 的关键 设 备几 乎被 国外垄 断 ,进 口同类型 国外 的 试验 台价 格较 贵 ,一 般都 在一 百万 欧元 左 右 ,并且 设 备维修 维护 费 用较高 。由于 采购 国外 设备 有很 多弊端 并且 不利 于我 们摆 脱对外 国 的 依赖 , 我们 为 一汽变 速 箱厂设 计 了变 速 箱综合 性能 试验 台 。这 里 主要 介绍 该试 验 台的驱 动加 载部 分控 制 系统构 成 。

箱 的输入 端和 离合 器 间装 有一个 量程 2 0 N 的湘 00 M

仪 智 能扭矩仪 用 来检 测被 试变 速箱输 入端 的扭矩 和 速度 ,由于 被试 变速 箱 的低档 工作 输 出扭矩 一般 在 6 0 - 0 0 NM左 右 , 对于 一 台额定 转 速3 0 转 , 0 0 10 0 而 00 输 出扭矩 8 O N 的交流 电机 来 说它 的额 定功率 在 OO M 2 0 k 左 右 ,要控 制这 么 大 的 电机 它 的控 制 系统 50 W 及其 系统造 价 都 会大 大 增加 ,为 了简 化 控制 系统 , 降低 系统 成本 , 系统 采 用 2 0 W 交流 电机 拖动 一 本 5k 个陪 试变 速箱 进行 加载 ,加载 电机 的输 入端 连接 陪 试变 速箱 的输 入端 ,将 陪试变 速 箱的输 出端 和被 试 变 速 箱 的输入 端相 连 , 样通 过 陪试变 速 箱的减 速 这 增扭 则可 实现 了被试变 速 箱低 档工作 时大 扭矩加 载

变速箱疲劳试验台的研究与应用

变速 箱疲 劳试 验 台的研 究 与应用

李 占贤 , 苏景存 ,王 海 涛

( 1 . 河 北 联 合 大 学 机 械 工 程 学 院 , 河 北 唐 山 0 6 3 0 0 9 ;2 . 唐 山弘基 传 动 科技 有 限 公 司 ,河 北 唐 山 0 6 3 0 0 9 )

摘 要 : 主 要 介 绍 了变 速 箱 疲 劳试 验 台 的组 成 及 技 术 实 现 。该 试 验 台 能够 进 行 手 动 、 自动 两 种 方 式 的 试 验 , 并

且 具 有 对 多种 类 变 速 箱 及 分 动 器进 行 试验 的 能力 ,提 高 了 试 验 台 的 通 用 性 能 。 试 验 系统 通 过 P L C对 变 频 器 的 模 拟 量 进 行 控 制 , 实 现 对驱 动和 加 载 电机 的变 转速 变 转 矩 控制 。通 过 模 拟 变速 箱 运 行 状 况 对 变 速 箱进 行 加

中 图 分 类 号 :U4 6 3 . 2 1 2:U 4 6 7 . 5 2 文献 标 识 码 :B

1 试验 台总体设 计

断器 和转接 端子 排 , 操 作 柜 内部 装 有 P L C组 件 、 工 控

机组 件 、 二 次仪表 、 变 压器 、 开 关 电源 、 继 电器 、 接触器 、 端子排 等 , 操 作柜 控制 面板上 装有 的各种开关 、 指示仪 表和指 示灯 , 通过 操 作 面板 上 的操 控元 件 进行 设备 调 整 和正 常 自动控制 ; 通 过 工控 机 进 行试 验 条件 的设 置 和试验 状态 实时监 控 , 通 过工 控 机 采集 卡 进行 数据 采 集、 处理 . 如 配置 打印 机 , 可进 行试验 报告 打印输 出。

第 1 期( 总第 1 7 6 期)

汽车变速器性能试验指导书-车辆工程实验教学示范中心-重庆理工大学

车辆工程专业实验——汽车变速器性能试验测试与分析实验指导书重庆理工大学车辆工程学院实践教学及技能培训中心2014年9月汽车变速器性能试验指导书一、实验名称汽车变速器性能试验(效率、差速、正反拖、NVH 、静扭)二、实验课时及类型1、学时:8H2、类型:综合设计型三、实验目的1.使学生了解变速器试验台架系统基本结构及工作原理;2.了解变速器性能验的分类及国家标准;3. 掌握主要测试仪器设备的工作原理和使用方法、数据的测量及制作方法、试验数据的处理方法和分析方法。

4.提高学生的动手能力和分析问题、解决问题的能力。

四、实验原理及方法变速箱试验条件,按照国家标准GB/T 18297-2001《汽车变速箱性能试验方法》的规定进行控制。

汽车变速器试验台构成汽车变速器试验台构成如图1所示,由原动机(带变频调速的交流电动机)、传感器(转速扭矩测量仪)、汽车变速器(SG135-2)、负荷(直流电机)等组成。

变速器的转矩、转速信号分别由传感器的两条信号线接入到扭矩仪上读出。

a.传动效率试验:机械传动性能综合测试实验台的工作原理如图2所示。

通过对转矩和转速的 测量,利用转矩、转速与功率的数学关系间接导出功率数值,并通过对电机和负载的相应控制观察分析转速、转矩、功率的相应变化趋势,同时通过对减速器的输入功率和输出功率的测量分析,得出减速器的效率及其随不同情况的变化所呈现的变化趋势。

图2 传动效率试验的试验原理b.差速试验:根据国家标准,针对汽车差速器性能的试验项目和要求如下:1.一种是自由转动差速试验,试验时变速器两输出半轴均可转动,按相关试验要求将差速率控制在0%~200%之间任一小区间内(不含0%和200%)。

2.另一种是单边半轴制动差速试验,试验时单边半轴的转速为0 r/min,差速率为200%。

c.正反拖试验:1、变速器试验条件,按照国家标准GB/T 18297-2001《汽车变速器性能试验方法》的规定进行控制。

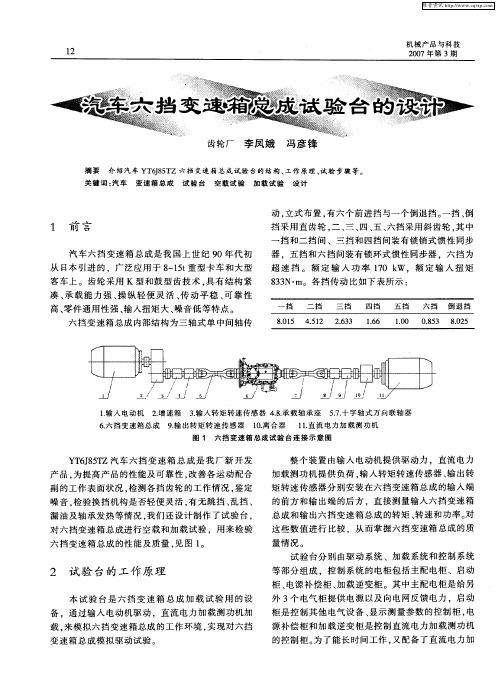

汽车六挡变速箱总成试验台的设计

试验 台分 别 由驱动 系统 、加载 系统和控 制 系统

2 试 验 台 的 工 作 原 理

本 试 验 台 是六 挡 变 速 箱 总 成 加 载 试 验 用 的设

等 部分组 成 。控制 系统 的 电柜包括 主配 电柜 、启 动

柜、 电源 补偿 柜 、 载逆 变柜 。其 中主 配 电柜是 给另 加

西—— 每个 磁极 的气 隙磁 通 ; 电枢 电流 。 电磁 转 矩 的方 向与 电 枢 的拖 动 方 向相 反 ,

对 电枢起 制动作 用 , 是制 动转 矩 。 ( ) 直流 电动 机来说 , 2对 电枢绕组 接在 直流 电源 上, 有电枢 电流 , 电枢 电流 . 隙磁 场 中受 到电 在气 磁力 的作 用而产 生 电磁转 矩 。电磁转 矩 式与 直流 发 电机 的相 同 。 输 入 一定方 向的 电流 , 产 生 的电磁转 矩 使 的方 向与六 挡变 速箱 总 成输 出转 矩 的方 向相 反 , 电

~ 7 —/ 一 — 厂 一 1 一 ~ 7 丁~ 一 / 一 一 ,

57十 字轴 式 万 向联 轴 器 , ,

、

/

/

1 入 电动 机 . 输

2增 速 箱 3 入 转 矩 转 速 传 感器 48承 载 轴 承 座 , , 输 ,.

6六 挡 变 速箱 总 成 ,

9输 出转 矩 转速 传 感 器 1, 合器 l, 流 电力 加 载测 功 机 , 0离 1 直

图 1 六挡 变 速 箱 总成 试 验 台连 接 示 意 图

Y 68 T T J 5 Z汽 车六 挡 变 速箱 总 成 是 我 厂新 开 发

整个 装置 由输 入 电动机 提供 驱动力 ,直 流电力 加载 测功 机提供 负荷 。 入转矩转 速传感 器 、 出转 输 输

变速箱试验台

变速箱试验台简介:变速箱是车辆传动系统的核心部件之一,其性能和可靠性对车辆的行驶性能和舒适性有着重要影响。

为了保证变速箱的质量和性能,制造商在生产过程中使用变速箱试验台对变速箱进行全面的测试和检验。

变速箱试验台能够模拟各种道路条件和工况,对变速箱的各项性能指标进行测试,确保其能够在实际使用中正常工作。

本文将对变速箱试验台的原理、结构和应用进行详细介绍。

一、变速箱试验台的原理变速箱试验台通过模拟车辆行驶的各种工况和道路条件,对变速箱的性能进行测试。

试验台主要包括驱动系统、传动系统、控制系统和数据采集系统。

其中,驱动系统通过电机或液压系统提供动力,传动系统通过齿轮、链条等将动力传递给变速箱。

控制系统控制驱动系统和传动系统的运行,确保试验过程的稳定和可控。

数据采集系统用于实时监测和记录变速箱的工作状态和各项性能指标。

二、变速箱试验台的结构1. 驱动系统:驱动系统是变速箱试验台的核心部件,主要由电机或液压系统组成。

电机驱动系统包括电机、电源和电控系统,能够提供稳定的动力输出,模拟车辆行驶的动力。

液压驱动系统采用液压泵和液压马达,通过液压传动实现对变速箱的驱动。

2. 传动系统:传动系统主要由齿轮、链条和轴承组成,将驱动系统提供的动力传递给变速箱。

传动系统的结构和布局根据不同的试验要求和变速箱类型来设计,能够模拟各种行驶工况和道路条件。

3. 控制系统:控制系统是变速箱试验台的重要组成部分,能够实现对试验过程的精确控制和调节。

控制系统根据试验要求和参数设定,控制驱动系统和传动系统的运行,确保试验过程的稳定和可控。

控制系统还可以监测和记录试验过程中的各项参数和数据,便于分析和评估变速箱的性能。

4. 数据采集系统:数据采集系统用于实时监测和记录变速箱的工作状态和各项性能指标。

数据采集系统包括传感器、信号调理模块和数据采集设备。

传感器能够感知变速箱的转速、温度、压力等参数,并将其转换为电信号。

信号调理模块对传感器信号进行处理和放大,然后通过数据采集设备进行记录和分析。

基于ARM7的变速箱测控检测系统设计

[ 中图分类号]T 39 P 9

[ 文献标识码] :A

随 着 国 内汽 车 市 场 的 飞速 发展 , 企业 对 汽 车变

频器 , 且工 作可 靠 性 较 低 , 护 成本 大 . 述 6种 而 维 上

速器 性 能测 试 的要 求 也 随 之增 长 , 就需 要 高质 量 这 的变 速 器检查 设 备. 载 变 速 器试 验 台作 为 变 速 器 加 性能 检 测 的出厂 检 验设 备 , 来 越受 到 国 内企 业 的 越

1 系统 整体 方 案 设 计

典 型 的试验 台有 : a机 械 摩 擦 盘 , b电涡 流 测 功 机 , C 电机 . 点 是结 构 设 备 比较 简单 , 发 优 调节 控 制 对象 较少, 方法 简便 . 电能 全 部 消耗 掉 , 但 长期 应 用 于 大

功率 设 备 的试 验 , 能 的 消 耗 惊 人 , 致 试 验 费 用 电 导 高, 因此 用 它来 做试 验 的技术 经济 性差 . 能 量 回馈 ” “ 典 型 的试验 台有 : 械 传 动 能量 回馈 , a机 b第 二个 电 机组 交 流 电量输 出 、 回电 网 , 变 频 器 交 流 电量 输 返 C

速 箱测 试 系统具 有 理论 和应 用价值 _ . 】 ] 目前 , 汽车 变速 器试 验 台有“ 能量 消耗 ” “ 量 和 能 回馈” 两种 类 型. 据 加 载 方 式 的不 同 , 能 量 消 耗 ” 根 “ 系 统 总体结 构见 图 1 .

P 机 k 爿L C 1 8 C = P 2 3 控制器 l l 励磁 电流控制 铮

[ 章 编 号 ]1 0 —4 8 (0 1 0~0 90 文 0 3 6 4 2 1 )50 6—4

基 于 ARM7的变 速箱 测 控 检测 系统设 计

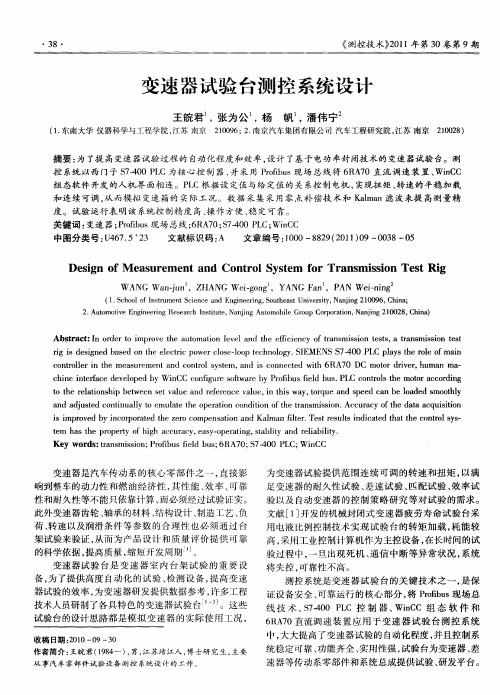

变速器试验台测控系统设计

a da j s dc niu l muaeteo eainc n i o f h rn mis n A c rc f h aaa q ii o n du t o t al t e lt h p rt o dt n o et s si . c u a yo ed t c u s in e n yo o i t a o t t

rg i e in d b s d 0 h l crc p we l s —o p t c n lg . I i sd sg e a e n t e ee ti o rco e lo e h o o y S EMENS¥ 4 0 LC p a st oe o i 7- 0 P l y her l fman c n r le n t e me s r me ta d c n r ls se a d i o n ce t RA70 DC tr d i e .h ma . o to lri h a u e n n o to y tm. n S c n e t d wih 6 moo rv r u n ma c i ne f c v lpe y W i CC c n g r ot r y P o b sfed b s P o tost e moo c o d n hne i tra e de eo d b n o f u e s f i wa e b r f u l u . LC c nr l h t ra c r i g i i t h ea in h p bewe n s tv l e a d r fr n e v l e i h swa , o q e a p e a e la e mo t l o t e r l t s i t e e au n e e e c a u , n t i y tr u nd s e d c n b o d d s o h y o

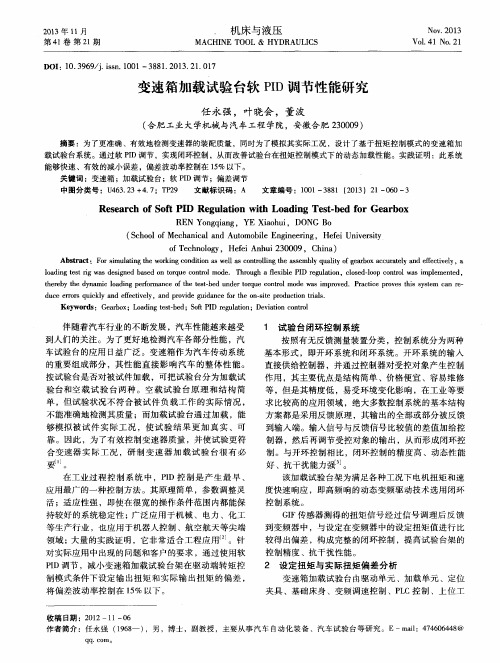

变速箱加载试验台软PID调节性能研究

合变速器 实 际工况 ,研 制 变速器 加 载试验 台很 有 必

。

1 试验 台 闭环 控制 系统

按 照有无反馈测量装置分类 ,控制 系统分为两种

基本形式 ,即开环 系统和闭环系统。开环 系统 的输入

ห้องสมุดไป่ตู้

直接供给控制器 ,并通过控制器对受控对象产生控 制 作用 ,其主要优点是结 构简单 、价格便宜 、容易维修 等 ,但是其精度低 ,易受环境 变化影 响 ,在工业等要 求 比较高的应用领域 ,绝大多数控制系统的基本结 构 方案都是采用反馈 原理 ,其输 出的全部或部分被反馈 到输入端 。输入信号与反馈信号 比较值 的差值加给控 制器 ,然后再调节受控对象的输出 ,从 而形成 闭环控 制 。与开环控制相 比,闭环控制的精度 高 、动态性能

变速器试验台测控系统的研制

Ke ywo ds: T a s sin b x T s e Me s r me ta d c nr ls se r r n miso o e tb d a u e n n o to y tm L b i d ws a W n o /CVI L a p cr m Onie mo i rn o dse t u l nti g n o

升 速变 速箱

带

试验 , 测试 和分析 汽车变 速器 的耐 久性 、 用 寿命 、 使 传

动效率等 因素的影 响 , 证变速器产品结构设计 、 验 制造 工艺 、 材料 、 负荷 、 转速 以及润滑条件等参数 的合理性 , 为产 品设计 与质量 评价提 供 可靠 的科学 依据 , 而缩 从 短产 品的开 发周期 , 提高产品质量 。

0 引言

变速器 是汽车传 动 系统 的重要 组成 部分 , 其性 能

直接影 响汽 车的可靠 性和动力性 , 因此 , 必须对其进 行

1 变 速器 台架试 验方 案

变速器 台架试 验方 案的基本结构如图 1所示 。试 验台 由变频控制 系统 、 速变 速箱 、 矩转 速传感 器 、 升 扭 被测变速箱等组成 。从被测变速箱经两个 半轴 分别接 扭矩传感器后 与两个 配试 变速箱 连接 , 再接加载 电机 。

c nrls se u e n ts e fte a tmo i rn miso o sito u e o t ytm sd i e tb d o uo bl t s sin b x i n d c d.T e sse i a e n id sra o to o ue stec r o h e a r h y tm sb s d o n u t lc nrlc mp tra h oe,a d i n d v lp d u d rte pa om fvru lisrme t e insf r a e eo e n e lt r o ita n tu n sg t e【 bWid0 CⅥ .T ela p crm aa tr ,sc ster tr p e h f d o wa n w h o d s e tt p mee s u ha h ayse d,tru t r o oq e,

变频器可编程控制的典型应用——蓄电池叉车变速箱磨合试验台

使用的中间 继电器数赶

3个

使用的时 间 继 电器数量

0个

投资 金额

最 少

易维 护性

容 易

占用 体积

最 小

VF和 P C端予多段速运行 / L VF和继 电器 端子 多段 速运行 /

4 个 4个

0个 3个

较多 最多

较易 较难

较小 较 大

从上 面 的表格 中可 以看 出使用 变 频 器 的

- பைடு நூலகம்

l - 9

维普资讯

叉车 术 圆 ■ 技

快, 一是保护设备不受 冲击, 再者可 以保护变 频器出现故障及时报警。 由于是 由模拟 行走电机控制速 度, 对转 速的精度要求不是非 常严 格, 故速度控制采

用开 环控 制 。 对可 编程 多段 速 运行 与 端 子 多段 速 控制

直接转 入下一步控制 区。各步和编程 速箱磨合 方案 。 并可以随时更新优化磨合方 时器 , 案。 做到一机多用。 蓄电池叉车变速箱磨合运行时间与速度

曲线如图 l 所示 :

运行的三种循环模式配合实现了设备 的启 、

停运行 控制。在运 行过程 中, 要对各段 频率

变化速度进行限制 , 加减速时 间变化不宜过

以由功能代码 指定 的旋转方 向、 加减速时 间

我们应 用春 日株式会社 K F 42 V C 2E变频 器的可编程 多段速控制 , 在蓄 电池叉车变速

运转计时器按顺序开始计数, 并在 箱磨合试验 台上试验 。 得到 了非 常显著 的效 开始运行, 果。现在我公司的蓄 电池叉车变速箱都可 以 指定的时间内转移到下一个定时器。如果不 .s 在变速箱磨合试验台进行磨合试验。只要修 使用的程序步可设定其运行时间为 00 。那 改其中的控制参数 , 就可以得 到各个吨位变 么程序将越过该程序步直接进入到下一个定

汽车变速器交检试验台设计

动 机输 出动 力 由离 合 器 、 速 器 等 传 动 装 置 最 终 传 给 变

驱 动 轮 , 动 轮 克 服 行 驶 阻 力 驱 动 汽 车 行 驶 。 为 使 变 驱

速 器 交 检 结 果 可 靠 , 验 台 应 具 有 模 拟 汽 车 行 驶 状 况 试

的 功 能 , 查 人 员 就 相 当 于 汽 车 驾 驶 员 依 次 完 成 交 检 检 工作 。

变 速器被装夹 在检测试验 台上后 , 由专 用 油 缸 ( 见 图 2 , 变 速 箱 下 端 放 油 口端 面 处 顶 紧 、 封 , 后 注 )在 密 然

油 泵 1 作 , 时 换 向 阀 2换 向 , 始 往 变 速 器 内 部 注 工 同 开 入 一 定 量 润 滑 油 , 油 完 毕 后 , 油 泵 停 止 工 作 , 向 注 注 换 阀 2复 位 。 排 油 时 , 油 泵 7 工 作 , 时 换 向 阀 6换 排 同 向 , 油 完 毕 后 , 油 泵 停 止 工 作 , 向 阀 6复 位 。 注 、 排 排 换 排油油缸退 回, 作循环结束 ( 图 3 。 工 见 )

1 引 言

变 速 器 是 汽 车 传 动 系 统 中 主 要 机 构 之 一 , 功 能 其 主要 包 括 : 变 发 动 机 传 递 到 驱 动 轮 上 的 转 矩 和 转 速 ; 改 在 发 动 机 旋 转 方 向不 变 的 前 提 下 使 汽 车 能 倒 向 行 驶 ; 在 发 动 机 不 熄 火 的 情 况 下 切 断 发 动 机 与 传 动 系 统 的动 力 传 递 , 汽 车 停 车 、 行 和 起 步 。 这 样 要 求 变 速 器 应 使 滑 有合理 的档位数及 传 动 比 , 档 性 能要 稳 定 、 靠 、 换 可 轻 便 , 应 有 自动 脱 档 、 档 等 现 象 发 生 , 外 变 速 器 在 不 乱 另 高 速 转 动 中应 有 严 格 的噪 声 要 求 。变 速 器 的 工作 状 况 好 坏 直 接 影 响 到 汽 车 整 体 性 能 。 因此 变 速 器 在 组 装 完 毕 后 要 进 行 一 系 列 的 严 格 检 测 , 样 就 必 须 拥 有 功 能 这

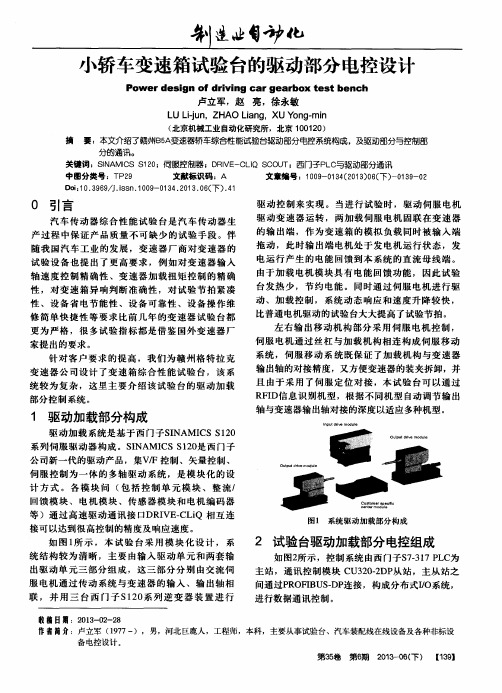

小轿车变速箱试验台的驱动部分电控设计

0 引言

汽 车 传 动 器 综 合 性 能 试 验 台是 汽 车 传 动 器 生

产 过 程 中保 证 产 品 质量 不 可 缺 少 的试 验 手 段 。伴 随 我 国汽 车 工 业 的发 展 ,变 速 器 厂 商 对 变 速 器 的

驱 动 控 制 来 实现 。 当 进 行试 验 时 , 驱动 伺 服 电机

中圈分类号 :T P 2 9 文献标识码 :A 文章编号 :1 0 0 9 — 0 1 3 4 ( 2 0 1 3 ) 0 6 ( 下) 一0 1 3 9 — 0 2

O o i : 1 0 . 3 9 6 9 / J . i s s n . 1 0 0 9 -0 1 3 4 . 2 0 1 3 . 0 6 ( 下) . 4 1

( 北京机械工业 自动化研究所 ,北京 1 0 0 1 2 0 )

摘 要:本文介绍了赣 ̄ N 8 5 A 变速器轿车综合性能试验台 区 动部分电控系统构成,及驱动部分与控制部

分的通讯 。

关键词 :S I N A MI C S S 1 2 0 ;伺服控制器 ;D R I V E — O L I Q S C O U T ;西 门子P L C 与驱动部分通讯

驱 动 变 速器 运 转 , 两加 载 伺 服 电机 固联 在 变 速 器 的输 出端 ,作 为 变 速 箱 的模 拟 负载 同时 被 输 入 端 拖 动 , 此时 输 出端 电机 处 于 发 电机 运 行 状 态 ,发 电运 行 产 生 的 电能 回馈 到 本 系 统 的 直 流 母 线 端 。 由于 加 载 电 机 模 块 具 有 电 能 回 馈 功 能 , 因 此 试 验 台 发 热 少 ,节 约 电能 。同 时 通 过 伺 服 电机 进 行 驱

进行数 据 通讯 控制 。

电控机械式变速箱试验台开发

De e o v l pm e to n fEM T s t n Te tS a d

Ab t a t s r c :Th s p p r i to u e h e e o i g p o e s o e ee t i— o to l d m e h n c lta s iso e t t n , i a e n r d c s t e d v l p n r c s ft lc rc c n r le c a i a r n m s in t s a d h s

现 同轴 处理 ,缩减 了电机和 变速 箱 的整 体尺 寸 ,使之 板 、上位 机 P C处理 系统 ;

5 . 6

第 4期

试 验 台采 用 3 0V 电系 的 1 5k 三相 交 流 异 步 8 0 W 感 应 电机 作为驱 动 部分 ,可 以测 试在 不 同转速 和 转矩

由于现 代 电控变速 箱 结构 和 性能 的不 断完 善 ,变 分 、气动 控制 部分 和 机械 部分 。在 变速 箱 内部 , 由于

速 箱 的功 能和 复杂程 度 也在不 断提 高 ,这 使得变 速箱 特有 的内部 设计 结构 和 电机 快速 高 精度 的速度 调 节 , 的开发 更 费时 费力 ,其 检 测也变 得 更为 繁琐 。其试 验 取消 了 同步环 的设计 。 台架 的开发 ,不仅 需要 控制 系统 、数 据 需要采 集 系统

素 的同 时,也应 检测 变速 箱 自身状 态 的变 化 。针 对 一 车 工况 的模拟 ;

款专 用变速 箱 试验 台架 就显 得更 为重 要 ,不仅 要直 观 要 记录 下来 ,便于 优化 和 改进 。

ቤተ መጻሕፍቲ ባይዱ

3 )数 据 处 理 : 电机 速 度 、车 速 显 示 、变 速 器 挡 试验 台的构成 分 为 :

两档自动变速驱动总成试验台测控系统设计

两档自动变速驱动总成试验台测控系统设计该课题的主要研究内容即开发设计电动汽车变速驱动总成测试台架和测控系统,通过模拟油门信号实现驱动总成试验台的自动运行,实现变速箱的自动换挡动作。

该试验台是测试变速驱动总成的换挡品质和性能的综合试验台。

首先,对两档自动变速箱实验台测试项目分析,确定精度要求。

论文详细阐述了试验台机械结构设计,应用CATIA和CAD软件对试验台机械结构设计和关键零部件选型匹配。

其次,开发智能测控板的硬件和软件。

以微控制器MC9S12XS128MAA为主控芯片,设计智能测控板硬件电路和制作PCB板,搭配软件控制程序,可实现与电机控制器间的CAN通讯;模拟加速踏板信号;驱动换挡电机等功能,并将采集和接收的数据通过蓝牙串口发送给上位机。

第三,基于Labview虚拟仪器平台开发测控上位机软件,实现与智能测控板之间的无线蓝牙通讯串口通讯,可实时显示和保存串口发送的数据。

设定试验台运行工况和测试时间。

最后,通过道路试验和台架试验对比试验数据,测定电动汽车变速驱动总成产品的各项性能指标,求证台架试验和道路试验的区别,对实验台数据修正。

实验证明,该两档自动变速总成实验台可以模拟电动汽车运行状态,对其监测和控制,对于车辆的换挡策略和换挡品质研究具有重要意义。

液压机械传动无级变速箱闭式实验台设计

液压机械传动无级变速箱闭式实验台设计一、引言液压机械传动无级变速箱是目前自动化设备中常用的一种传动装置,其具有速度范围宽、可调性好、传动效率高等优点,因此被广泛应用于各种工业领域。

为了能够更好地研究和理解液压机械传动无级变速箱的工作原理和性能,需要设计一个实验台来进行闭合实验。

二、实验台的组成1.液压系统液压系统是实验台的核心组成部分,它主要由液压泵、液压缸、液压阀及相关管路等组成。

液压泵负责提供工作液压力,液压缸则根据控制信号调节传动比例,液压阀则用于控制液压系统的开关。

这些组件之间的管路通过多功能板连接在一起。

2.机械传动系统机械传动系统是实验台的传动装置,它由电机、联轴器、主传动轴、从传动轴、变速齿轮及相关零部件组成。

电机通过联轴器与主传动轴相连,主传动轴上安装有变速齿轮,从传动轴与主传动轴通过齿轮传动相连,从而实现变速比例的调节。

3.传感器与控制系统为了实现实验过程的数据采集和控制,实验台需要配备传感器和控制系统。

传感器主要用于测量液压系统中的液压压力和流量,以及机械传动系统中的转速和扭矩等参数,将测量结果传输给控制系统。

控制系统根据传感器采集到的数据,实时控制液压系统和机械传动系统的运行状态,并将数据显示在控制面板上。

三、实验台的工作原理实验台的工作过程如下:1.通过控制面板设定所需的变速比例。

2.电机启动后,液压泵开始供给液压系统所需的工作液压力。

3.传感器测量液压系统的液压压力,并将数据传输给控制系统。

4.控制系统根据传感器数据,调节液压系统中的液压阀,使液压泵输出合适的液压力,以控制液压缸的运动。

5.液压系统调节传动比例,通过齿轮传动将动力传递给从传动轴,从而实现变速效果。

6.传感器测量机械传动系统的转速和扭矩等参数,并将数据传输给控制系统。

7.控制系统根据传感器数据,实时调节液压系统和机械传动系统的运行状态,保持所设置的变速比例。

四、实验台的设计要点1.液压系统和机械传动系统要能够独立工作,并能够互为依赖,实现闭合传动效果。

拖拉机动力换挡变速箱试验台测控技术分析

拖拉机动力换挡变速箱试验台测控技术分析作者:安冬冬路红军姜义涛来源:《南方农业·下旬》2017年第08期摘要随着社会的进步和国民经济的发展,我国生产制造行业的发展得到了前所未有的进步,为人们日常的生产和生活提供了更多的方便。

基于此,结合工作经验,利用数字化技术、智能化技术以及电功率技术等,对拖拉机动力的换挡变速箱工作的整个过程做出了模拟。

模拟过程中的试验台主要利用到了搭积木的形式,能够结合变速箱结构方面的具体要求进行随意的组合,对共有资源加以充分的利用,继而提升试验台的功能。

驱动位置以及加载位置所形成的电功率闭环,在加载电动机的时候所形成的电能会回馈至电网当中,继而形成非常良好的节能效果,形成电能的循环利用。

关键词拖拉机;动力换挡变速箱;试验台;自动控制中图分类号:S219 文献标志码:B DOI:10.19415/ki.1673-890x.2017.24.0491 概述动力换挡变速箱有着操作简单、工作效率较高等特征,从20世纪50年代被应用在拖拉机中以来,欧美等很多大型拖拉机都应用了半动力换挡或者全动力换挡相关技术。

而我国为了缩短与发达国家之间的差距,北汽福田、东风农机以及常发集团等拖拉机的制造企业逐渐开始对动力换挡变速箱进行了研制,而与其对应的试验台也成为了研究过程最为重要的部位。

近年来,将动力换挡变速箱的试验台作为关键性技术,我国各大学和研究所逐步开始展开多个方面的研究。

即使这样,我国在大型拖拉机的动力换挡变速箱所需要利用的自动控制形式的试验台方面的研究还处于一个相对空白的阶段,亟待广大从业人员积极解决。

随着我国农业和工业的高速发展,农业机械设备已经逐渐朝着更大规模,以及复式作业的形式发展。

目前,机电一体化等高新控制技术已被广泛地应用在拖拉机等产品的制造中,相对于一些发达国家,我国将机电一体化技术融合在拖拉机生产当中的技术研究还显得不够成熟,还没有将拖拉机的动力换挡变速箱广泛地应用在大功率形式的拖拉机生产中。

变速箱性能试验台控制系统

( )电枢回路 的进 线 电抗 器应该 按 电动机 电枢 2

额定 电流 来选取 ,交流侧 电流 等于 直流 电流 的 08 . 2

倍。

( )电枢回路 的无 线 电干 扰抑制 滤波 器应按 电 3

动机 电枢 额定 电流来 选取 ,交流侧 电流等 于直流 电 流 的 08 倍 。 .2

44 建 立程序 块和调 速器通 信 .

按调速 器控 制字定 义建 立数 据块 ,建 立数 据块

的 目的 是方便控 制和 利于反 馈信 息查询 。

5 结束语

本变速 箱性 能试验 台控制 系统 巳先后在一 汽大 众 、重 庆青 山 、重 庆长 安铃木 、奇瑞汽 车 、杭 州依 维柯 、哈东 安 等公司成功 应 用。验收使 用至 今 ,正 常运 行证 明 :整个 系统设 计合 理 先进 ;操 作简便 ;

的现实 意义 。

( )接近开 关; 3

( )编 码器; 4

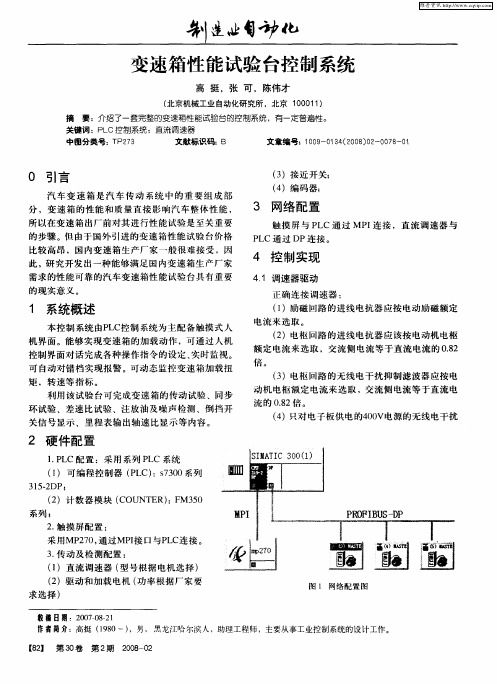

3 网络 配 置

触摸 屏 与 P C通过 MP 连 接 ,直流 调速器 与 L I

P C通过 D L P连 接 。

4 控 制 实 现

4 1 调速 器驱 动 .

正确连 接调 速器 :

1 系统概述

本 控制 系统 由P C控制 系统 为主配 备触摸 式人 L

图 1 网络 配置 图

作者 简介:高挺 (9 0~) 18 ,男,黑龙江哈尔滨人 ,助理工程师 ,主要从事工业控制系统的设计工作。

[2 第 3 卷 8 0

维普资讯

、 訇 似 l 生

抑 制滤 波器按 ≥ 1 A选 取 。 励磁 回路和 电子板 供 电 对

的 40 0 V电 源的无 线 电干扰 抑制 滤波 器按 电动 机 励

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 试验台性能

1) 模拟发动机性能: 功率 600 kW, 最高转速 3 600r / min, 最大转矩3 000N!m , 调速范 围30~ 3 600r/ min。

2) 模拟负载性能: 最高转速 3 000r/ min, 最大 转矩 8 500 N !m, 调速范围 30~ 3 000 r / min。

3 控制功能实现

3. 1 加载方案 根据试验台要求, 选择电力测功机加载。采

用电力测功机方案是因为电力测功机和其它测功 机加载相比具有以下特 点: 1) 优异的加 载特性。 具有额定转速以下( 直至零转速) 恒转矩特性。电 涡流测功机、水力测功机等加载器的低速性能不 好, 在一个相对低 转速下甚至无法 加上转矩( 负 载) 。电力测功机非常理想地解决了这一问题, 这 对于电机、变频器和低速变速箱性能测试来说至关 重要。2) 具有正反转向同样的加载特性。一些加 载器只能一个方向加载, 例如水力测功机等, 而电 力测功机可以方便地改变加载方向, 对于那些需要 频繁改变转向的试验是非常必须的。3) 节能环保。 采用电力回馈, 大大节约能源消耗。一般可以节能 80% 以上( 主要取决于被测系统损耗) , 对于需要长 时间工作的试验系统, 节能效益非常可观( 例如内 燃机、变速箱出厂试验) 。4) 正向加载( 发电机运 转) 、反转倒拖( 电动机运转) , 无环流任意切换。这 对于那些既需要加载又需要倒拖的试验( 例如内燃 机试验、变速箱转向试验) 非常方便。5) 全数字化 调节, 精度高、稳定性及可靠性好、响应快。6) 使用 方便。无需水冷、油冷装置; 调节方便; 设备简单, 占地少。7) 具有消除电机惯量的功能即电子惯量

控制系统具有自定义的开发研究试验功能, 控制设备可以单独控制, 控制方式可以合理自由 组合, 实现试验目的。

2 控制系统构成

变速箱换档试验台控制系统主要由动力驱动 系统、加载控制系统、测控系统、液压系统、辅助机 械等系统组成。

动力电机为 1 台 ABB 电机, 额定电压 AC 690 V, 额定功率 620 kW, 额定转速 2 251 r/ min, 额定 频率 37. 9 H z, 最高转速 3 600 r/ min。

14) 主要试验项目。 ∃ 自定义的开发研究试 验, 设备可以单独控制, 控制方式可以合理自由组 合, 实现试验目的。 % 传动系统工作状态模拟试 验, 加速性能试验 ( 电机 P = f ( v ) , 测功 机 M = C) , 制动性能模拟试验( 电机P = 0, 测功机M = f ( t ) ) , 自动换挡模拟试验( 电机 P = f ( v) , 测功机 M= f ( t ) ) 。 & 预定义的程序试验。简单程序循 环; 简单程序多重循环; 高级程序循环 ( 换挡) 。

变速箱是车辆的关键核心部件, 其性能的优 劣直接影响到车辆的舒适性、经济性和动力性能。 随着市场竞争越来越激烈, 也不断促使对变速箱 的质量以及性能参数的要求大幅度提高。同时, 随着社会上环保意识、节能意识的提高, 用调速电 机来代替实车上的发动机作为动力输入, 用电力 测功机来代替电涡流测功机、水力测功机的试验 方式也得到认可和应 用。该试验台 利用变频电 机、DT C 变 频 器、采 用 全 数 字 化、全 网 络 化 多 CP U 集散控制技术和电功率封闭技术, 用于输入 功率在 600 kW 以下, 输入转矩 3 000 N !m, 输入 转速 3 600 r/ min 以内、输出转矩 8 500 N !m, 输出 转速 3 000 r/ min 以内的变速 箱综合试验台。本 试验台的程序化控制和数据自动采集实现了整个 试验过程由单人操作完成, 降低了人员成本同时 也缩短了试验时间。

试验台的自动化控制系统设计成 3 级网络控 制, 传动为零级, 通过传输速率 10M b/ s 的光纤连 接与 A BB 公司高性能控制器 AC80 连接。基础 自动化级为 1 级, 采用西门子公司带有 P rof ibus DP 通讯接口的 S7 300 可编程控制器。上位监控 计算机为 2 级, 采用西门子 Wincc 监控软件完成 对整个控制系统的监控、操作、设定, 操作界面全 汉化方便使用。为了便于维护、提高可靠性和减 少电缆敷设量, 操作台设有 ET 200M 远程站, 基础 自动化级和传动级远程 I/ O 站以及 AC80 之间通 过 Profibus DP 进行数据通讯, 上位机和基础自动 化级之间的通讯采用 Et hernet T CP/ IP 通讯。

3) 系统稳速精度 为 0. 05% FS 转 矩响 应时间 < 5 ms, 转矩控 制精 度< ∀ 0. 5% F S, PID 调整至稳定状态时间 # 1 s。

5) 电机正反转双向运行。 6) 可以在全功率和全速度范围内任意转速转 矩点连续运转。 7) 通过软件控制具有模拟发动机特性曲线的 功能。

常智海, 等: 变速箱试验台控制系统

电气传动 2008 年 第 38 卷 第 7 期

限内操作的功能。PLC 控制系统还具有换档控制输 出, 按试验要求编制程序, 控制 10 路换档控制器的 通断, 控制信号指令发出的时间可以由软件控制并 可以通过监控画面进行修改。系统构成见图 1。

图 1 系统单线图 Fig. 1 Sys tem line diagram

西门子公司的 S7 300 系列高性能 PLC 完成 整个试验台的启动、运转、连锁控制, 试验程序的执 行由 ABB 公司高性能控制器 AC80 完成。由于采 用高性能的 AC80 控制器和 PL C 控制器, 系统具有 很快的数据处理能力和较大的程序存储能力, 可完 成复杂的试验控制。系统可存储试验件在不同工 况下的转速、转矩等的函数, 通过人机接口选择试 验工况并输入相关试验参数使试验自动运行; 系统 还可存储不同发动机的特性曲线, 可以控制动力电 机按照发动机特性运行。监控计算机具有整个试 验台控制系统的监控功能、故障诊断功能。

13) 加载测功机控制方式。定转速控制方式 (闭环), v = f ( t); 定转矩控制方式(闭环), M = f ( t ) ; M( n) 方式加载, M= f ( n) , n= f ( t) ; 左右差 速加载控制方式, n1- n2= f ( t) ; 左右差转矩加载 控制方式, M1- M2= f ( t) ; 道路载荷谱输入加载, M= f ( n, t ) ; 程序加载。实现连 续加减速 试验。 从 1 档连续不间断地加速到 6 档, 测试试验件从 零速到最高速的时间。可实现大半径转向试验。

PL C 作为上位监控微机的接口, 主要完成对 试验台的动力系统和辅助系统的顺序逻辑控制、 故障信号处理以及 PROFIBUS DP、Ethernet T CP/ IP 网络通讯。监控系统除完成电气系统的诊断、报警 和存储、监控电气系统外, 还完成试验程序的编制及 调用、原始数据输入、画面显示、生产报表打印等工 作。并对整个电气系统各监控状态画面进行显示, 实时显示给定转速、给定转矩、实测转速和转矩的变 化曲线, 并实现动力输出、测功机加载、数据采集的 操作控制。并具有远程计算机监控、远程计算机权

作者简介: 常智海( 1965- ) , 男, 高级工程师, Email: changzh ihai001@ yahoo. com. cn

13

电气传动 2008 年 第 38 卷 第 7 期

常智海 , 等: 变速 箱试验台控制系统

8) 控制系统可以模拟同功率发动机性能曲线 运转, 具有电子惯量系统。

力矩测量: HBM 公司 T 10F 转矩传感器, 3 kN。 加载电机为 2 台 ABB 电机, 额定电压 AC 690 V, 额定功率 1 200 kW, 额定转速 2 200 r/ min, 额 14

定频率 37. 1 H z, 最高转速 3 000 r/ m in。 力矩测量: HBM 公司 T 10F 转矩传感器, 10 kN。 变频电机驱动系统由 ABB 公司 ACS800 多传

关键词: 变速箱; 电力测功机; 电功率封闭; 自动控制

中图分类号: T M 921

文献标识码: A

Control System of Gearbox Test Bench

CH A NG Zhi hai, W U Jian lan, L I H ao, CH EN Xiu qin ( T ianj in D esign and Resear ch I nstitute of Electr ic D r ive , T ianj in 300180, China) Abstract: With full digital and netwo rking distr ibuted co nt rol technique and pow er reg ener ation technique, the w hole w or king process, w hich includes driv ing, eng ine br aking , r everse driv ing, gear shift ing, dr iving wit h clutch, etc. , was simulated, while g ear shifting , loading in dr ive and rever se driv e mo de was r ealized. T he gear shift ing time sequence of the auto mated g ear box w as checked, and the effect taken by v arious o f fac to rs dur ing g ear shifting w as measured. T he par amet ers fo r the co ntr ol and measurement o f speed, t orque, po wer , driving eff iciency and temperature of the g earbox w ere g iven. Drive and load mo tor w ere dr iv ed by sin g al t ransducer s, constitute po wer close loop, energ y w as feedback to DC line and elect ric g rid by load moto r. Reach the pur po se o f ener gy efficient, and t he energ y s cir cle in itself. Key words: gear bo x; electr ic dy namo met er; elect ric pow er r egeneratio n; auto contro l