抽油机减速器设计

抽油机减速器优化设计

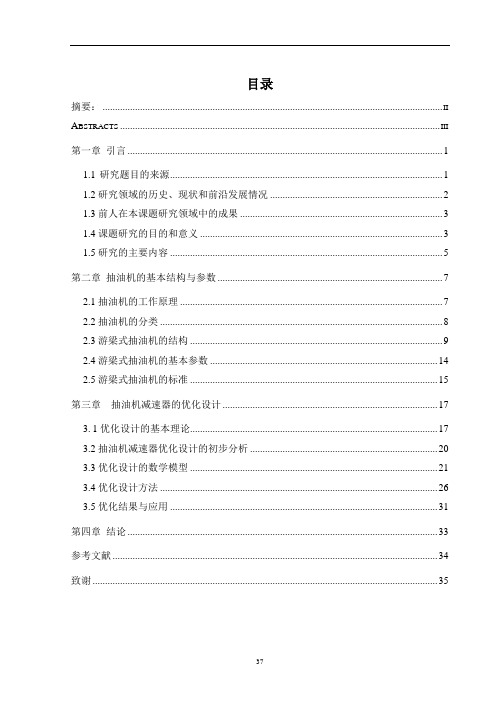

目录摘要: ........................................................................................................................................ I I A BSTRACTS ................................................................................................................................ I II 第一章引言 (1)1.1研究题目的来源 (1)1.2研究领域的历史、现状和前沿发展情况 (2)1.3前人在本课题研究领域中的成果 (3)1.4课题研究的目的和意义 (3)1.5研究的主要内容 (5)第二章抽油机的基本结构与参数 (7)2.1抽油机的工作原理 (7)2.2抽油机的分类 (8)2.3游梁式抽油机的结构 (9)2.4游梁式抽油机的基本参数 (14)2.5游梁式抽油机的标准 (15)第三章抽油机减速器的优化设计 (17)3.1优化设计的基本理论 (17)3.2抽油机减速器优化设计的初步分析 (20)3.3优化设计的数学模型 (21)3.4优化设计方法 (26)3.5优化结果与应用 (31)第四章结论 (33)参考文献 (34)致谢 (35)抽油机减速器优化设计目录目录第一章 引言 (1)1.1 研究题目的来源 (1)1.2研究领域的历史、现状和前沿发展情况 (2)1.2.1研究领域的历史 (2)1.2.2研究现状 (3)1.3前人在本课题研究领域中的成果 (3)1.4课题研究的目的和意义 (4)1.4.1课题研究的目的 (4)1.4.2课题研究的意义 (5)1.5研究的主要内容 (5)1.5.1抽油机的基本结构与参数 (6)1.5.2减速器双圆弧齿轮的优化设计 (6)第二章 抽油机的基本结构与参数 (7)2.1抽油机的工作原理 (7)2.2抽油机的分类 (9)2.3游梁式抽油机的结构 (9)2.3.1驴头设计 (10)2.3.2游梁设计 (11)2.3.3横梁及连杆设计 (11)2.3.4曲柄和平衡重 (13)2.3.5支架设计 (13)2.3.6减速器设计 (14)2.3.7悬绳器总成 (14)2.3.8动力机 (15)2.3.9底座 (15)2.4游梁式抽油机的基本参数 (15)2.4.1驴头悬点(挂抽油杆处)的最大允许载荷m ax P 。

抽油机减速器技术要求规范

Q/SYYCQ3455—2012中国石油天然气股份企业标准Q/SY CQ 3455—2012 抽油机减速器技术规2012 -12 - 31 发布2013 - 02 - 01 实施Q/SYCQ 3455— 2012目次前言 .................................................................................... I I 1围. (1)2规性引用文件 (1)3减速器基本型式和参数的确定 (1)4减速器的基本配置 (2)5减速器部件材料的选择 (3)6减速器制造工艺的要求 (3)7减速器润滑要求 (4)8减速器箱体、箱盖、胶带轮 (5)9减速器的装配 (5)10减速器的性能和质量保修期的规定 (6)11减速器外观质量 (6)12减速器的互换性要求 (7)13减速器的运转试验 (7)14减速器型式试验方法 (7)15减速器的型式检验 (8)16标志、使用说明书 (8)附录 A(规性附录)抽油机减速器技术参数表 (9)附录 B(规性附录)抽油机减速器外形尺寸、连接尺寸和主要部件尺寸表 (15)前言本标准按照GB/T 1.1-2009给出的规则起草。

请注意,本规的某些容可能涉及专利,但本规的发布机构不承担和识别这些专利的责任。

本标准由长庆油田公司机械设备专业标准化技术委员会归口。

本标准起草单位:长庆油田公司设备管理处、第三采油厂、机械制造总厂,第三机床厂,传动机械。

本标准主要起草人:生宏、宁会、丰宁、吉效科、高长乐、寒杰、许丽、。

本标准 2012 年 12 月首次发布。

3抽油机减速器技术规1围本规主要用于长庆油田使用的抽油机减速器。

本规适用于双圆弧齿轮减速器的分类和标记、设计要求、试验方法、检验规则、质量保证、标志、使用说明书、包装、运输、贮存等。

2规性引用文件下列文件对于本规的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本规。

浅谈关于抽油机减速器产品设计的方法分析

浅谈关于抽油机减速器产品设计的方法分析摘要:在抽油机的整套装置中,减速器是重要的组成部分之一。

随着采油设备的改进与完善,减速器产品设计也面临新的挑战,即设计更为精密、合理的产品。

鉴于此,本文对抽油机减速器的产品设计进行分析。

关键字:石油工业;抽油机;减速器;产品设计石油是一种宝贵的能源与化工原料,被称为工业的血液。

近年来,石油工业得到了较快的发展,与石油生产服务配套的采油设备也得到了不断的完善与更新。

从最早的原始式抽油机发展到无游梁式抽油机、水力活塞泵以及电动潜油泵等,加之采油技术的更新,油井的采收率得到了极大的提升。

与此同时,钻采设备的要求也越来越高,作为采油设备的重要组成部分,减速器产品的设计方面,设计出与抽油机相匹配的减速器,同时在轴承润滑等方面做出改进,对采油设备作业质量与作业效率的提升有着重要意义。

1 抽油机减速器概述在采油设备中,游梁式抽油机由于结构简单、制造与维修相对方便,在油田机械采油井中具有较高的应用占比。

就游梁式抽油机的整套装置的组成来看,大致可以分为地面设备、井下设备以及中间的连接装置三个组成部分。

地面设备即游梁式抽油机,井下部分即抽油泵,连接装置即抽油杆柱。

游梁式抽油机主要有电动机、减速器以及四连杆机构组成,其中,减速器为抽油机的关键部件,同时也是主要易损部件之一。

改善减速器的工况,提高其承载能力,对延长抽油机的寿命以及提高采油的经济效益等皆有重要帮助。

2 抽油机减速器产品设计要点在油井实际生产中,受到抽油机电机的参数限制,需要在电机与抽油机之间加装减速器,以达到降低抽油机冲次的目的。

针对减速器产品设计,采用机械结构,借助换挡拨叉与不同齿轮的锁紧完成不同传动比的输出转换,是一种较为常见的设计思路。

与通过变频器控制电机转速的方式相比,以机械结构为核心的减速器具有维修方便、运行可靠等特点。

在抽油机减速器产品设计中,传动结构的初步设计具有重要意义,能够清晰地看出减速器的整体结构。

抽油机减速器设计

引言CYJ11.6—3—36.8B抽油机减速器设计1引言1.1 抽油机简介石油——工业的血液,它是宝贵的能源和化工原料,随着石油工业的发展,为石油生产服务的釆油设备得到了不断的更新和完善,釆油技术日渐提高。

从三十年代到目前近五十年中,在广大技术人员的共同努力下,从最早的原始式抽油机发展到了如今各种形式的釆油设备:如长冲程的无游梁式抽油机,电动潜油泵,水力活塞泵等无梁式釆油设备,这些釆油设备的问世,大大提高了油井的釆收率,提高了效率,降低了釆油设备的费用,克服了常规式游梁抽油机的某些缺点,但金无赤金,这些设备也有些缺点。

本论文拥有资料:目录、中英文摘要、正文、设计图纸查看地址:游梁式抽油机的结构简单,制造容易,维修方便,深受广大用户口欢迎,在某些方面并不比新型釆油设备逊色,因此在我国油田机械釆油井中98%还是釆用常规型游梁式抽油机,在国外比例也占首位。

游梁式抽油机整套装置由三部分组成:一、地面设备——游梁式抽油机,它由电动机,减速箱和四连杆机构组成。

二、井下部分——抽油泵。

三、联系地面和井下的中间部分——抽油杆柱。

1.2 设计背景近年来,随着石油钻采工业的迅速发展,对于钻采设备的要求也就越来越高。

因此,作为采油设备的一个重要组成部分——减速器,也得到了相应的改进和提高。

为提高采油效率,设计更加合理而精密的减速器成为当务之急。

本设计的目的在于根据CYJ11.6-3-36-8B型号抽油机设计出一款与之相匹配的减速器,在动力传输,轴承润滑等方面做出更好的改进,使之更加合理,经济。

CYJ11.6—3—36.8B抽油机减速器设计1.3国内外现状和发展趋势改革开放以来,我国引进一批先进的加工装备。

通过不断引进、消化和吸收国外先进技术以及科研攻关,开始掌握了各种高速和低速重载齿轮装置的设计制造技术。

材料和热处理质量及齿轮加工精度都有较大的提高,通用圆柱齿轮的制造精度可从JB 179—60的8~9级提高到GB10095-88的6级,高速齿轮的制造精度可稳定在4~5级。

10型,12型游梁式抽油机用53型双圆弧齿轮减速器设计说明

10型,12型游梁式抽油机用53型双圆弧齿轮减速器设计摘要本文阐述了常规游梁式抽油机结构组成、工作原理及特点。

中的双圆弧齿轮对游梁式抽油机53型双圆弧齿轮减速器进行的设计计算。

并结合设计对系统进行了动态校正和设计工作过程中图文分析。

游梁式抽油机采用四连杆机构进行传动,对于减速器齿轮的转动,以及齿轮之间的传动进行了数字运算,对于53型双圆弧齿轮减速器的内部结构进行了设计。

关键字:抽油机工作原理,悬点载荷,双圆弧齿轮目录1234绪论随着原油和油气的产出,贮存压力减小。

最终在某一点,贮存压力达到小的必需用人工举升的方式才可以产油。

游梁式抽油机,是一个借鉴了水井工业的理想应用。

自从1925年Trout 设计的油泵演变到现今的具有统治地位游梁是人工举升设备。

在石油采油过程中对常规游梁式抽油机的应用已有上百年的历史,由于其结构简单,平衡性、稳定性突出等特点而被延用至今。

历经多年的发展和完善,主要是提高其可靠性和零件的设计方法上。

随着科技的发展,游梁式抽油机出现了好多的类型。

如下分类:(1)传统型传统的曲柄配重型被广泛的接受和认可,是久经考验的油田“战士”。

支点前面是负载,后面是配重。

(2)前置配重型由于其独特的几何结构和配重特征,低转矩峰值和低动力需求。

运行特点是是快速的下冲程,慢速的上冲程。

减小重型负载上冲程的加速载荷。

降低峰值转矩延长油杆寿命。

(3)结构紧凑型紧凑结构的设计防便用于经常移动的工作方式或者城区的应用,很多部件在工厂已经完成安装。

(4)气压配重型应用压缩气体替代沉重的铸铁配重块并且可以更精确得控制配重。

大大的减轻了系统地重量,运输和安装费用明显降低。

气压配重独特的优点在于更大的增大冲程,而对于铸铁配重结构来说将是非常庞大难于实现。

(5)游梁配重型配重块安装在游梁的另一端,是一种适合浅井应用的经济型。

我国生产的抽油机按照抽油机承受的悬点额定载荷主要分为2、3、5、8、10、12、14、16等型,每种型式的抽油机又按照不同冲程、曲柄轴额定扭矩分为多种规格的机型。

一种抽油机减速器[发明专利]

![一种抽油机减速器[发明专利]](https://img.taocdn.com/s3/m/f23038f8fc4ffe473268ab46.png)

专利名称:一种抽油机减速器专利类型:发明专利

发明人:王耀斌

申请号:CN201210420153.2申请日:20121029

公开号:CN102913434A

公开日:

20130206

专利内容由知识产权出版社提供

摘要:本发明所述的一种抽油机减速器,涉及一种减速装置,特别涉及一种抽油机减速装置。

本发明所述的一种抽油机减速器,包括抽油杆、活塞和泵筒,抽油杆固定设置于活塞上部,活塞滑动设置于泵筒内部,其特征在于所述的活塞下部通过连杆连接一减速滑块,所述的活塞与减速滑块之间设有与泵筒导通的呼吸孔。

本发明所述的本发明所述的一种抽油机减速装置,通过在活塞和减速滑块之间设置呼吸孔,并利用因此产生在减速滑块上、下部的油压差减轻驴头悬点载荷,增加泵挂,提高泵效,本发明结构简单实用性很强。

申请人:陕西联盟物流有限公司

地址:710065 陕西省西安市高新区沣惠南路36号橡树街区B座10406室

国籍:CN

更多信息请下载全文后查看。

一种使用寿命长的抽油机用减速器[实用新型专利]

![一种使用寿命长的抽油机用减速器[实用新型专利]](https://img.taocdn.com/s3/m/d72a904449d7c1c708a1284ac850ad02de800721.png)

专利名称:一种使用寿命长的抽油机用减速器专利类型:实用新型专利

发明人:高春玲

申请号:CN202123318537.7

申请日:20211227

公开号:CN216382464U

公开日:

20220426

专利内容由知识产权出版社提供

摘要:本实用新型涉及采油机械技术领域,公开了一种使用寿命长的抽油机用减速器,包括底座,所述第二齿轮左侧均啮合连接在第一齿轮右侧,所述第三齿轮左侧均啮合连接在第四齿轮右侧,所述散热槽内壁均设置有防尘网,所述底座和顶座外侧四角均固定连接有多个第二加强筋,所述底座和顶座内壁的四角均固定连接有多个第一加强筋。

本实用新型中,此设备结构设计合理,大大降低油田设备的无效电力消耗,并延长采油系统的使用寿命和检泵周期,提高产液量和系统效率,通过设置有第一加强筋和第二加强筋,提高了减速器壳体的强度,通过设置有散热槽和防尘网,有效散去减速器运行产生的热量和隔绝灰尘进入,提高了减速器的使用寿命。

申请人:大庆乾斯晨石油科技开发有限公司

地址:163000 黑龙江省大庆市高新区火炬新街44号新兴产业孵化器3#楼1701、1702室

国籍:CN

代理机构:大庆知文知识产权代理有限公司

代理人:胡海山

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言CYJ11.6—3—36.8B抽油机减速器设计1引言1.1 抽油机简介石油——工业的血液,它是宝贵的能源和化工原料,随着石油工业的发展,为石油生产服务的釆油设备得到了不断的更新和完善,釆油技术日渐提高。

从三十年代到目前近五十年中,在广大技术人员的共同努力下,从最早的原始式抽油机发展到了如今各种形式的釆油设备:如长冲程的无游梁式抽油机,电动潜油泵,水力活塞泵等无梁式釆油设备,这些釆油设备的问世,大大提高了油井的釆收率,提高了效率,降低了釆油设备的费用,克服了常规式游梁抽油机的某些缺点,但金无赤金,这些设备也有些缺点。

本论文拥有资料:目录、中英文摘要、正文、设计图纸查看地址:游梁式抽油机的结构简单,制造容易,维修方便,深受广大用户口欢迎,在某些方面并不比新型釆油设备逊色,因此在我国油田机械釆油井中98%还是釆用常规型游梁式抽油机,在国外比例也占首位。

游梁式抽油机整套装置由三部分组成:一、地面设备——游梁式抽油机,它由电动机,减速箱和四连杆机构组成。

二、井下部分——抽油泵。

三、联系地面和井下的中间部分——抽油杆柱。

1.2 设计背景近年来,随着石油钻采工业的迅速发展,对于钻采设备的要求也就越来越高。

因此,作为采油设备的一个重要组成部分——减速器,也得到了相应的改进和提高。

为提高采油效率,设计更加合理而精密的减速器成为当务之急。

本设计的目的在于根据CYJ11.6-3-36-8B型号抽油机设计出一款与之相匹配的减速器,在动力传输,轴承润滑等方面做出更好的改进,使之更加合理,经济。

CYJ11.6—3—36.8B抽油机减速器设计1.3国内外现状和发展趋势改革开放以来,我国引进一批先进的加工装备。

通过不断引进、消化和吸收国外先进技术以及科研攻关,开始掌握了各种高速和低速重载齿轮装置的设计制造技术。

材料和热处理质量及齿轮加工精度都有较大的提高,通用圆柱齿轮的制造精度可从JB 179—60的8~9级提高到GB10095-88的6级,高速齿轮的制造精度可稳定在4~5级。

部分减速器采用硬齿面后,体积和重量明显减小,承载能力、使用寿命、传动效率有了大幅度的提高,对节能和提高主机的总体水平起到明显的作用。

从1988年以来,我国相继制定了50-60种齿轮和蜗杆减速器的标准,研制了许多新型减速器,这些产品大多数达到了20世纪80年代的国际水平。

目前,我国可设计制造2800kW的水泥磨减速器、1700㎜轧钢机的各种齿轮减速器。

各种棒材、线材轧机用减速器可全部采用硬齿面。

但是,我国大多数减速器的水平还不高,老产品不可能立即被替代,新老产品并存过渡会经历一段较长的时间。

本论文拥有资料:目录、中英文摘要、正文、设计图纸查看地址:近十几年来,计算机技术、信息技术、自动化技术在机械制造中的广泛应用,改变了制造业的传统观念和生产组织方式。

一些先进的齿轮生产企业已经采用精益生产、敏捷制造、智能制造等先进技术.形成了高精度、高效率的智能化齿轮生产线和计算机网络化管理。

适应石油钻采工业要求的新产品开发,关键工艺技术的创新竞争,产品质量竞争以及员工技术素质与创新精神,是2l世纪企业竞争的焦点。

在2l世纪成套机械装备中.齿轮仍然是机械传动的基本部件。

由于计算机技术与数控技术的发展,使得机械加工精度、加工效率太为提高,从而推动了机械传动产品多样化,整机配套的模块化、标准化,以及造型设计艺术化,使产品更加精致。

CNC 机床和工艺技的发展,推动了机械传动结构的飞速发展。

在传动系统设计中的电子控制、液压传动。

齿轮、带链的混合传动,将成为变速箱设计中优化传动组合的方向。

在传动设计中的学科交叉,将成为新型传动产品发展的重要趋势。

总之,当今世界各国减速器及齿轮技术发展总趋势是向六高、二低、二化方面发展。

六高即高承载能力、高齿面硬度、高精度、高速度、高可靠性和高传动效率:二低即低噪声、低成本;二化即标准化、多样化。

减速器和齿轮的设计与制造技术的发展,在一定程度上标志着一个国家的工业水平,因此,开拓和发展减速器和齿引言轮技术在我国有广阔的前景,对于石油这个重工业来说更是迫不及待。

1.4减速器概述减速箱是抽油机关键的部件,现场反映,抽油机的主要易损件之一也有减速箱。

因此改善减速箱的工作情况,增加减速箱的承载能力,延长抽油机的寿命,提高抽油的经济效益是个非常重要的问题。

故本人对减速箱的结构力争选用最佳方案来改善减速箱的工作条件,提高减速箱的使用寿命。

本论文拥有资料:目录、中英文摘要、正文、设计图纸查看地址:一、齿轮减速箱是两级减速,釆用人字齿的分流式布置,其好处是无轴向力,以利提高轴承的寿命。

抽油机在每个冲程均产生负扭矩,这种传动的布置有利于解决轴的窜动和由于轴的窜动而造成的漏油现象,同时也利于齿轮传动噪声的减少。

二、齿轮釆用双圆弧齿形,它是一种先进的齿形,无论是齿面的接触强度或轮齿的弯曲强度,都比单圆弧齿轮和渐开线齿轮高。

尤其是双圆弧齿形能实现多点多对齿啮合的有利条件,它具有高弯曲强度的突出优点,加工无特殊要求。

三、双圆弧齿轮减速箱由于承载能力高,可以以小代大,它比其它齿形的减速箱体积小,重量轻,有较小的振动和噪声,在同类产品中具有较高的技术经济指标。

四、刮油板结构的改进,由油槽取代了传统的刮油板.改用油槽后有以下特点:结构简单,零件少,以前的一个减速箱要装四个刮油板,并且需在箱盖上镗制四个孔,加工零件多,装配调试时间长,制造成本较高。

而用油槽比刮油板合算得多。

双圆弧齿轮减速箱固然有许多优点,然而它同所有的机械设备一样,也有自己的缺点。

但它的缺点和优点相比可以说是微不足道。

一、圆弧齿轮对中心距变动较敏感。

二、对刀具齿形有一定精度要求。

三、圆弧齿轮必须跑合后,才能满载使用。

1.5 设计任务及步骤本人设计的主要任务:与常规型游梁式抽油机CYJ11.6-3-36.8配套的曲柄轴扭矩为3686千克米的减速箱。

本设计重点研究的关键问题是减速器的级数的选择,一般情况选用两级减速即可;再就是减速器齿轮的选定及校核。

先根据给定的原始CYJ11.6—3—36.8B 抽油机减速器设计数据确定级数,选定齿轮的大小,及其轴,轴承,皮带轮的选择;然后进行电动机的选取;最后进行平衡计算,合理性和稳定性的检验。

要完成该减速器的设计,首先对与减速器有关联的部分有一个初步的认识,主要有电动机和驴头四连杆机构,其中重点分析的是减速器曲柄轴扭矩,然后根据给定的原始数据对减速器各个部件进行设计。

其次,熟练运用AutoCAD 绘制减速器各个图形,同时还利用ProE 三维造型对设计的机构进行分析,最终完成该设计。

本论文拥有资料:目录、中英文摘要、正文、设计图纸查看地址:2 传动比的分配2.1电机的选择根据API 标准,确定泵速n=20r/min 。

由总体计算,查[]5表22-36选Y2-280M-6型三相异步电动机,电机的功率dP =55kw ,转速'n =980r/min 。

2.2分配各级传动比总传动比 4920980'===n n i z (1)参考机械传动手册,一般来说高速级传动比应比低速级传动比大 选 高速级 1i =5.75 低速级 2i =5.25减速箱传动比 21*i i i ==30.1875 (2)皮带轮传动比 6232.10=÷=i i i z (3)1.对高速级,因载荷平稳,故取较大齿数和z=16224175.5162111=+=+=i z z (4)138241622=-=z引言2.对低速级,取z=15024125.5150123=+=+=i z z 126241504=-=zCYJ11.6—3—36.8B 抽油机减速器设计3计算传动装置的运动和动力参数3.1 转速计算为进行传动件的设计计算,要推算出各轴的转速和转矩(或功率),如将传动装置各轴由高速至低速依次定为Ⅰ轴,Ⅱ轴,.…,以及滚动轴传动效率η=0.98,齿轮传动效率η=0.97,皮带传动效率η=0.96。

各轴转速:Ⅰ轴 min 746.6036232.19801rn == (5) Ⅱ轴 min 999.10475.5746.6032rn == Ⅲ轴 min 2025.5999.1043rn == 3.2功率计算各轴输入功率:Ⅰ轴 kw p p d 8.5296.0*55011==⋅=η (6)Ⅱ轴 kw p p p 19.5097.098.08.523211212=⨯⨯=⋅⋅=⋅=ηηη Ⅲ轴 kw p p p 71.4797.098.019.503222323=⨯⨯=⋅⋅=⋅=ηηη 各轴输出功率:Ⅰ轴 kw p p 744.5198.08.5221'1=⨯=⋅=η (7)Ⅱ轴 kw p p 186.4998.019.5022'2=⨯=⋅=η Ⅲ轴 kw p p 755.4698.071.4723'3=⨯=⋅=η3.3转矩计算各轴输入转矩:电动机轴输出转矩:mN n P T d d ⋅=⨯==97.5359805595509550' (8)Ⅰ轴mN i T i T T d d ⋅=⨯⨯=⋅⋅=⋅⋅=186.8356232.196.097.535010011ηη (9)计算传动装置的运动和动力参数Ⅱ轴 m N i T i T T ⋅=⨯⨯⨯=⋅⋅⋅=⋅⋅=0851.456575.597.098.0186.835132111212ηηηⅢ轴mN i T i T T ⋅=⨯⨯⨯=⋅⋅⋅=⋅⋅=74.2278225.597.098.008.4565232222323ηηηⅠ-Ⅲ轴输入转矩分别为各轴的输入转矩乘轴承功率0.98故各轴输出转矩为:Ⅰ轴 m N T T ⋅=⨯=⨯=48.81898.0186.83598.01'1(10) Ⅱ轴 m N T T ⋅=⨯=⨯=78.447398.00851.456598.02'2 Ⅲ轴 m N T T ⋅=⨯=⨯=09.2232798.074.2278298.03'3 运动和动力参数结果整理于下表:表1 运动和动力参数CYJ11.6—3—36.8B 抽油机减速器设计4带传动设计与计算4.1 V 带的设计计算(本章未注明数据公式来源于西北工业大学《机械设计》第七版)由前面知,查[]1选Y2-280M-6型三相异步电动机,电机的功率d P =55kw ,转速'n =980r/min 。

每天工作时间为24小时。

4.1.1 计算功率确定计算功率ca P由表8-6 选用 6.1=A K 则 kw p K P A ca 88556.1=⨯== (11) 4.1.2 选取型号选择普通V 带根据ca P 1n ,由图8-8 确定选用D 型。

4.1.3 确定带轮直径确定带轮基准直径mm d d 4001=由表8-3和表8-7选主动轮基准直径,起外径为416.2mm 。