微电子工艺原理-第5讲清洗工艺

清洗工艺介绍

清洗工艺介绍扩散部陈永南清洗概论半导体对杂质极为敏感,百万分之一甚至十亿分之一的微量杂质,就对半导体的物理性质产生影响,微量的有害杂质可由各种随机的原因进入器件,从而破坏半导体器件的正常性能。

为了清除随机污染建立了特殊的半导体工艺--清洗工艺。

清洗的基本原理讲清洗的基本原理,应当从玷污的来源讲起,只有知道了各种玷污的来源,针对具体的玷污,才能制定具体的清洗方法,各种玷污的来源和相对的影响见表1。

1去除颗粒和玷污的机理颗粒粘附在硅片表面的粒子通常是在工艺中引进的,工艺设备、环境、气体、化学试剂和去离子水均会引入颗粒。

在ULSI级的化学试剂中,粒子玷污的情况如表2所示,其中H2SO4最高,HF最低。

对粒子尺寸的要求是随着工艺技术中最小特征的减小而减小,一般粒子的尺寸只能是器件特征尺寸的十分之一,如0.4um器件要求粒子尺寸小于0.04um。

德堡力;粒子与表面间的化学键,粒子被去除的机理有四种:1.溶解2.氧化分解3.对硅片表面轻微的腐蚀去除4.粒子和硅片表面的电排斥SC-1液具有上述2,4项的功能,H2O2在硅的表面有氧化作用,NH4OH中的OH-能提供给硅表面和粒子负电荷。

粒子的淀积强烈地依赖于溶液中的PH值,PH值增加到10时,粒子的淀积数目最低,因此在强酸中,粒子的淀积数目最大,表3对各种清洗工艺作了比较,发现SC-1是最有效的一种。

SC-1 NH4OH :H2O2:H2O=0.1:1:5,80-90℃10minSC-2 HCL:H2O2:H2O=1:1:6,80-90℃10minPM:H2O2:H2O=:1:5,80-90℃10minPSL:聚苯乙烯橡胶小球有很多报道关于SC-1 改进的清洗工艺,最有效的一种方法是megasonic清洗工艺,SC-1液结合megasonic工艺可以去除有机和无机颗粒,温度可低于40度,清洗的原理是这样的,当硅片浸润SC-1液中,高功率(300W)和高频率(800-900KHZ)的声能平行于硅片表面,首先使颗粒浸润,然后溶液扩散进入界面,最后粒子完全浸润,并成为悬浮的自由粒子而去除颗粒。

半导体工艺基础(清洗)

-----半导体集成电路工艺基础 (清洗)

张正元

集成电路及微机械加工技术

1

重庆大学光电工程学院

提纲

一、 沾污类型 二、 解决方法 三、 清洗设备

集成电路及微机械加工技术

2

重庆大学光电工程学院

沾污类型

沾污经常会造成电路失效,沾污类型主要包括如下: 颗粒 金属

有机物

自然氧化层 静电释放(ESD)

7

重庆大学光电工程学院

金属沾污

途径: 通过金属离子与硅片表面的氢离子交换而 被束缚在硅片表面;

被淀积到硅片表面。 一粒食盐----足以在5000片硅片上淀积 每平方厘米1012个钠离子。

集成电路及微机械加工技术

8

重庆大学光电工程学院

金属沾污

集成电路及微机械加工技术

9

重庆大学光电工程学院

有机沾污

集成电路及微机械加工技术

30

重庆大学光电工程学院

作业

10、一个共发射极偏置电路,其结构 如左图所示,晶体管的输出特性曲线 如右图所示。(1)求出偏置点;(2) 最大输出幅度是多少?(3)如果电阻 采用方块电阻为500Ω/ B和RC在设 ,R 计上最小宽度分别是多少?(4)晶体 管在设计中要考虑那些效应?(5)晶 体管结构采用那些结构?(6)如果采 用梳状结构,晶体管的发射区最小宽 度是多少?发射区周长是多少?

持续监控净化间的颗粒定期反馈信息和维护清洁解决方法集成电路及微机械加工技术集成电路及微机械加工技术1616重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术1717重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术1818重庆大学光电工程学院重庆大学光电工程学院解决方法大于16m?cm集成电路及微机械加工技术集成电路及微机械加工技术1919重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2020重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2121重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2222重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2323重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2424重庆大学光电工程学院重庆大学光电工程学院解决方法集成电路及微机械加工技术集成电路及微机械加工技术2525重庆大学光电工程学院重庆大学光电工程学院清洗设备集成电路及微机械加工技术集成电路及微机械加工技术2626重庆大学光电工程学院重庆大学光电工程学院清洗设备集成电路及微机械加工技术集成电路及微机械加工技术2727重庆大学光电工程学院重庆大学光电工程学院清洗设备集成电路及微机械加工技术集成电路及微机械加工技术2828重庆大学光电工程学院重庆大学光电工程学院清洗设备集成电路及微机械加工技术集成电路及微机械加工技术2929重庆大学光电工程学院重庆大学光电工程学院作业1什么是半导体集成电路的沾污

微电子工艺流程(PDF 44页)

20、电极多晶硅的淀积

• 利用低压化学气相沉积(LPCVD ) 技 术在晶圆表面沉积多晶硅,以做为连接 导线的电极。

华中科技大学电子科学与技术系

21、电极掩膜的形成

• 涂布光刻胶在晶圆上,再利用光刻技术 将电极的区域定义出来。

华中科技大学电子科学与技术系

22、活性离子刻蚀

晶格排列。退火就是利

用热能来消除晶圆中晶

格缺陷和内应力,以恢

复晶格的完整性。同时

使注入的掺杂原子扩散

到硅原子的替代位置,

使掺杂元素产生电特

性。

华中科技大学电子科学与技术系

11、去除二氧化硅

• 利用湿法刻蚀方法去除晶圆表面的二氧化 硅。

华中科技大学电子科学与技术系

12、前置氧化

• 利用热氧化法在晶圆上形成一层薄的氧 化层,以减轻后续氮化硅沉积工艺所产 生的应力。

• 利用活性离子刻蚀技术刻蚀出多晶硅电 极结构,再将表面的光刻胶去除。

华中科技大学电子科学与技术系

23、热氧化

• 利用氧化技术,在晶圆表面形成一层氧 化层。

华中科技大学电子科学与技术系

24、NMOS源极和漏极形成

• 涂布光刻胶后,利用光刻技术形成NMOS源极与漏极 区域的屏蔽,再利用离子注入技术将砷元素注入源极 与漏极区域,而后将晶圆表面的光刻胶去除。

1. 洁净室和清洗 2. 氧化和化学气相淀积 3. 光刻和腐蚀 4. 扩散和离子注入 5. 金属连接和平面化 三. 标准CMOS工艺流程

华中科技大学电子科学与技术系

1、初始清洗

• 初始清洗就是将晶圆放入清洗槽中,利用化学或物理的 方法将在晶圆表面的尘粒或杂质去除,防止这些杂初始 清洗就是将晶圆放入清洗槽中,利用化学或物理的方法 将在晶圆表面的尘粒或杂质去除,防止这些杂质尘 粒, 对后续的工艺造成影响,使得器件无法正常工作。

微电子工艺清洗技术的应用分析

微电子工艺清洗技术的应用分析作者:张爽来源:《科学与财富》2018年第10期摘要:当前的社会是一个高速发展的社会,其主要依赖的就是科技的进步。

而在当前的科技中,最为高端的就是微电子产业。

其承载的主要作用就是制作一些精密的电子仪器。

尤其是手机,电脑一类,但是在进行微电子产品制作的时候,却存在着很多的问题,其中主要是对于硅片的清洗工作。

因为微电子中使用的硅片一般体积较小,这就让清洗的工作变得非常的困难。

如果更好的进行硅片的清洗就成为了当前最为重要的一个课题。

本文就从当前的微电子清洗情况进行探究,来得出如何更好的在微电子工艺领域进行清洗技术的应用。

关键词:微电子行业;新型湿法清洗工艺;应用在当前来看,微电子工艺主要的用途就是将一些精密仪器变得更加的微型,更加的精密。

但是,在微电子工业的生产中,却常常存在着一个问题,那就是硅片的清洗较为困难。

这主要是因为硅片的清洗在微电子产品的生产中是非常重要的一个部分。

因此就需要强化硅片清洗的能力,才能够保证工厂正常的运行。

一、微电子工艺清洗的必要性众所周知,微电子工艺最核心的部分就是硅片的运用,这些硅片就是微电子核心最基础的组成部分,其主要承载的就是运行和储存的任务。

因此,在进行硅片处理的时候,是一定要小心的。

而且,许多的公司在得到硅片的时候,都是硅片的原始状态,这样原始状态的硅片其实是非常难以进行运用的。

因为其不仅质量参差不齐,更是有着许多的污渍。

这些污渍会严重的影响到硅片的使用,让一些硅片无法发挥作用。

因此就需要对硅片进行清洗,但是这种清洗却不是简单的清洗。

因为硅片是一种较为脆弱的电子元件,如果单纯的使用水流冲洗,那么就会对硅片造成致命的损伤。

所以,就需要采用特殊的办法去清理硅片上的污渍,这样才能够让硅片得以保存完好,并且付诸使用。

因此,如何清洗硅片一直是微电子公司最头疼的问题。

因为硅片上的污渍是分为很多的类型的,不可能都采用同一种方法进行清洗。

因此就需要采用特别多的方法进行清洗,这也极大的耽误了工作的效率。

《集成电路工艺原理》实验一 清洗

实验一清洗一、概述随着硅片关键尺寸的持续缩小,对晶圆表面质量的要求也越来越高;表面的颗粒、金属沾污、有机物和自然氧化层、微粗糙度等都将会严重影响器件的成品率和进入下一步工艺的品质。

在制造过程中,几乎每道工序都涉及到清洗;集成度越高,制造工序越多,所需的清洗工序也越多。

贯穿整个ULSI制造工艺,单个硅晶圆需要清洗上百次,晶圆表面的清洗就成为了半导体生产中至关重要的环节。

清洗领域目前占统治地位的硅片表面清洗方法是湿法工艺,工业标准湿法清洗工艺是RCA清洗工艺,由SC-1和SC-2化学溶液组成。

第一步,标准清洗-1(SC-1)应用水,过氧化氢和氨水的混合溶液的组成,从5:1:1到7:2:1变化,加热温度在75~85℃之间。

SC-1去除有机残余物,并同时建立一种从晶片表面吸附金属的条件。

在工艺过程中,一层氧化膜不断形成又分解。

第二步,标准清洗-2(SC-2)应用水,过氧化氢和盐酸,按照6:1:1到8:2:1的比例混合的溶液,其工作温度为75~85℃之间。

SC-2去除碱金属离子,氢氧根及复杂的残余金属。

它会在晶片表面留下一层保护性的氧化物。

在结合RCA溶液清洗产生了新的湿法工艺,兆声波清洗是其中之一。

兆声清洗采用接近MHz的超声能量,利用气穴现象和声流,在更低的温度下(30℃)实现了更有效的颗粒去除。

兆声清洗可以清除亚微米的污染且不会出现超声清洗诱生的蚀损斑。

随着新材料如高K介质和金属栅电极的引入,以及关键尺寸的紧缩,需要多重选择性刻蚀的化学溶液,在大批量生产的湿法制程中需要对高稀释的多组分清洗化学剂进行实时监控,精确、快速地分析各组分成分和浓度以达到更好的成品率控制。

其中光谱法和电阻分析法多用于单组分解决方案,而滴定法具有高精度和稳定性,但对于实时监控却显得过于缓慢;现在采用了一种近红外光谱法(NIR)进行分析,这种超低噪音的NIR分析法可以探测高稀释溶液光谱变化,采用的多通道技术可吸收多个组分光谱,并解析多个方程式以得到准确的结果,分析仪可同时监控组分浓度和工艺参数。

微电子清洗工艺

深能级金属离子的吸杂:

高扩散系数+间隙扩散方式+聚集并占据非理想缺陷(陷阱)位置

2018-11-27

1

41

激活 可动,增加扩散速度。替位原子 间隙原子 Aus+I AuI Aus AuI+ V 踢出机制 分离机制

引入大量的硅间隙原子,可以使金Au和铂Pt等替位 杂质转变为间隙杂质,扩散速度可以大大提高。

HEPA: High Efficiency Particulate Air 恒温,恒湿,恒尘, 恒压,恒震,恒静

2018-11-27 1 3

引言

风 4

引言

净化级别:每立方英尺空气中含有尺度大于0.5mm的粒子 总数少于X个。(1立方英尺=0.283立方米)

第五讲之 Si片的清洗工艺

1、清洗的概念及超净室环境介绍 2、污染的类别及清除过程

2018-11-27

1

1

引言

三道防线: 净化环境(clean room) 硅片清洗(wafer cleaning) 吸杂(gettering)

2018-11-27

1

2

引言

1、净化环境 芯片代加工工厂的环境通过以下措施进行:

1

13

15

金属杂质沉淀到硅表面的机理

通过金属离子和硅表面终端的氢原子之间的电荷 交换,和硅结合。(难以去除) 氧化时发生:硅在氧化时,杂质会进入

去除方法:使金属原子氧化变成可溶性离子 M

氧化

Mz+ + z e-

还原

去除溶液:H2O2:强氧化剂

1 16

2018-11-27

电负性 Cu+e Si Cu2-+2e CuSi++e Cu

微电子工艺中的清洗技术现状与展望论文

微电子工艺中的清洗技术现状与展望论文随着社会主义经济制度改革进程不断推进,我国市场经济程度越来越高,在这一时代背景下,微电子工艺的研究就被众多行业的企业家们提上了战略的日程。

但是,由于微电子技术的产物具有质量轻、体积小、与其他部件切合紧密等特征,从而致使对微电子的清洗工作越来越复杂。

微电子是科技产品的必备组成部分,其清洁度将直接影响到产品的散热功能、使用性能。

因此,对于微电子清洗技术的研究就变得愈发重要。

1微电子工艺清洗技术的理论研究在微电子元器件的制造过程当中,由于其体积小、制造过程复杂等众多客观原因存在,将会很有可能导致微电子元器件在其步骤繁琐的制造过程当中受到污染。

这些污染物质通常会物理吸附或者是化学吸附等多种方式在电子元器件生产过程当中吸附在其表面。

比如说,硅胶材质的硅片在其制造过程中污染物质通常会以离子或者是以粒子形式吸附在硅片的表面。

这些污染物质还有可能存在于硅片自身的氧化膜当中。

产生这一现象的原因并不奇怪,这是由于这些污染物质破坏掉了硅片表面的化学键,从而导致了在其表面形成了自然的力场,让众多污染物质轻松吸附或者直接进入到硅片的氧化膜当中。

在产生这种现象之后,要清洗硅片就非常困难了。

在清洗过程中,既要保持不能去破坏硅片的结构,又要保持能够对污染物质进行彻底的清洗,以便其对产品结构当中的其他元器件产生污染,这一问题就变得非常棘手,愈发困难了。

在当前微电子行业的大多企业或是研究所讲微电子的清洗技术两类:一种叫做湿法清洗;另一种叫做干法清洗。

这两种技术都能够保持比较高的清洗度,并且能够在不破坏电子元器件的化学键的基础上祛除电子元器件表面或是氧化膜内存在的污染物和杂质。

2微电子工艺清洗技术的现状研究由于我国行业的发展更重视对服务业的发展和我国微电子行业的起步和发展较晚,从而致使当前我国微电子工艺的清洗技术比较落后,并且存在诸多的问题。

2.1湿法清洗技术研究湿法清洗这一技术,是由上个世纪六十年代的一名美国科学家所研究发明出来的。

微电子工艺原理第5讲 清洗工艺

2019-02-14

1

12

在ULSI级化学试剂中的颗粒浓度(数目/ml)

2019-02-14

1

13

2、金属的玷污

来源:化学试剂,离子注入、反应离子刻蚀等工艺 量级:1010原子/cm2 Fe, Cu, Ni, Cr, W,

Ti… Na, K, Li…

影响: 在界面形成缺陷,影响器件性能,成品率下降 增加p-n结的漏电流,减少少数载流子的寿命

方法:外延或热循环处理

外扩散

沉淀析出

温度(C)

凝结成核

时间(h)

44

bipolar

2019-02-14

1

45

本节课主要内容小结1

净化的必要性

器件:少子寿命,VT改变,Ion Ioff,栅击穿电压,可靠性

电路:产率,电路性能

净化的三个层次:环境、硅片清洗、吸杂 净化级别 高效净化 本征吸杂和非本征吸杂 强氧化

深能级金属离子的吸杂:

高扩散系数+间隙扩散方式+聚集并占据非理想缺陷(陷阱)位置

2019-02-14

1

41

激活 可动,增加扩散速度。替位原子 间隙原子 Aus+I AuI Aus AuI+ V 踢出机制 分离机制

引入大量的硅间隙原子,可以使金Au和铂Pt等替位 杂质转变为间隙杂质,扩散速度可以大大提高。

0.5um

2019-02-14 1 5

引言

2019-02-14

1

6

超净室的构造

高效过滤

超细玻璃纤 维构成的多 孔过滤膜: 过滤大颗粒, 静电吸附小 泵 颗粒 循 环 系 统

20~22C 40~46%RH

2019-02-14

排气除尘

微电子工艺概论1-5

微电⼦⼯艺概论1-51.硅作为电⼦材料的优点·原料充分,占地壳25%,沙⼦是硅在⾃然界中存在的主要形式;·硅晶体表⾯易于⽣长稳定的氧化层,这对于保护硅表⾯器件或电路的结构、性质很重要; ·密度只有2.33g/cm3,是锗/砷化镓的43.8%,⽤于航空、航天;·热学特性好,线热膨胀系数⼩,2.5*10-6/℃,热导率⾼,1.50W/cm ·℃,芯⽚散热; ·单晶圆⽚的缺陷少,直径⼤,⼯艺性能好,⽬前16英⼨;·机械性能良好,MEMS 。

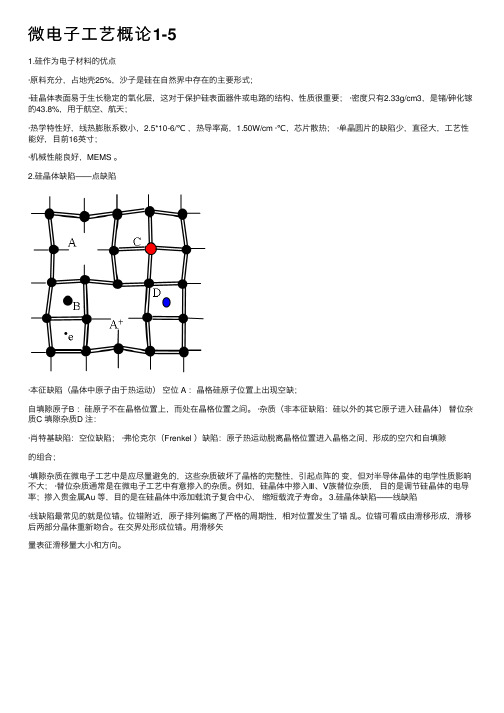

2.硅晶体缺陷——点缺陷·本征缺陷(晶体中原⼦由于热运动)空位 A :晶格硅原⼦位置上出现空缺;⾃填隙原⼦B :硅原⼦不在晶格位置上,⽽处在晶格位置之间。

·杂质(⾮本征缺陷:硅以外的其它原⼦进⼊硅晶体)替位杂质C 填隙杂质D 注:·肖特基缺陷:空位缺陷; ·弗伦克尔(Frenkel )缺陷:原⼦热运动脱离晶格位置进⼊晶格之间,形成的空⽳和⾃填隙的组合;·填隙杂质在微电⼦⼯艺中是应尽量避免的,这些杂质破坏了晶格的完整性,引起点阵的变,但对半导体晶体的电学性质影响不⼤; ·替位杂质通常是在微电⼦⼯艺中有意掺⼊的杂质。

例如,硅晶体中掺⼊Ⅲ、Ⅴ族替位杂质,⽬的是调节硅晶体的电导率;掺⼊贵⾦属Au 等,⽬的是在硅晶体中添加载流⼦复合中⼼,缩短载流⼦寿命。

3.硅晶体缺陷——线缺陷·线缺陷最常见的就是位错。

位错附近,原⼦排列偏离了严格的周期性,相对位置发⽣了错乱。

位错可看成由滑移形成,滑移后两部分晶体重新吻合。

在交界处形成位错。

⽤滑移⽮量表征滑移量⼤⼩和⽅向。

·位错主要有刃位错和螺位错刃(形)位错:晶体中插⼊了⼀列原⼦或⼀个原⼦⾯,位错线AB与滑移⽮量垂直;螺(旋)位错:⼀族平⾏晶⾯变成单个晶⾯所组成的螺旋阶梯,位错线AD 与滑移⽮量平kT E v v e N n /0-=νkTE i i i e N n /0-=1 23 BA 缺陷附近共价键被压缩1、拉长2、悬挂3,存在应⼒·刃形位错的两种运动⽅式:滑移和攀移。

微电子工艺原理第讲清洗工艺

微电子工艺原理第讲清洗工艺清洗工艺是微电子制造过程中至关重要的一环,它对于器件性能和可靠性有着直接关系。

本文将从微电子工艺的角度介绍清洗工艺的原理、流程及影响因素。

清洗工艺的原理微电子器件的制造过程中,为了保证器件的品质,需要在每个制造步骤结束后进行清洗。

清洗的目的是除去沉积在表面的杂质、有机物及其他污染物,以便下一个制造步骤的顺利进行。

同时,清洗的质量还直接影响着器件性能和可靠性。

附着在表面的杂质可以降低器件的电学特性,影响其性能。

比如,杂质可能会影响制作金属电极的粘附性和导电性;有机物可以在高温和高压下分解并释放有害气体,导致器件失效。

通过对器件表面进行清洗,可以去除这些潜在的污染物,保证下一步的制造步骤可以在清洁的表面上进行,从而获得更好的器件性能。

清洗工艺的原理主要来源于化学和物理两方面。

化学清洗是通过合适的化学试剂去除表面的污染物,主要依靠化学反应来促进污染物的溶解和分离。

物理清洗则主要通过物理力学的方法,如振动、压缩和吸附等,去除表面的污染物。

清洗工艺的流程清洗工艺的流程主要包括前处理、主处理和后处理。

1.前处理在进行清洗之前,需要先将器件表面的半导体材料、金属材料或其他材料,进行表面预处理。

通常的处理方法包括:•去胶:使用某些有机物或者无机酸腐蚀去除器件表面的胶与封装材料,其中无机酸常见的有HF、KOH等。

•消毒:使用高温下的气体流去除器件表面的细菌以及器件内部的空气,以保证器件内外的干净。

•研磨:使用硅砂等磨料对器件表面进行研磨,以去除表面的氧化或锈蚀层。

在研磨过程中,还可以控制磨料的大小和硬度,以使磨料对表面不会产生附着物。

•水/氧化学气相清洗:使用去离子水或化学气相清洗器件表面,去除表面残留的杂质,以减少清洗过程中对器件的损伤。

2.主处理主处理是清洗工艺的核心步骤。

根据清洗方法的不同,主处理可以分为以下三个步骤:•预清洗:使用去离子水或去离子水混合有机溶剂对器件表面进行清洗,以去除表面的污染物,为下一步的清洗做准备。

半导体制造工艺第章清洗工艺

半导体制造工艺第章:清洗工艺在半导体工业中,清洗工艺是非常重要的一环。

因为在制造半导体器件的过程中,有许多微小的杂质或污染物会影响半导体器件的质量和性能。

因此,清洗过程是确保半导体器件质量和性能的关键步骤。

本章主要讨论半导体制造工艺中的清洗工艺。

清洗目的半导体工业中的清洗流程,其主要目的是去除表面的污染物,从而确保制造出的半导体器件在质量和性能上符合要求。

清洗过程可以消除化学残留物、金属杂质和灰尘等污染物。

实际上,清洗工艺的目的是确保晶片表面没有任何杂质,这样可以保证制造出的半导体器件具有一致性和可靠性。

清洗方法清洗方法由制造工艺的特定要求所决定,清洗流程的选择取决于污染的类型和程度。

以下是常见的清洗方法:溶剂溶剂清洗是一种基本的清洗方法,通常用于去除表面的有机污染物。

这些污染物通常是工艺中使用的油脂、蜡和胶粘剂等。

常见的溶剂包括正丙醇、异丙醇、甲醇、二甲苯和甲苯等。

酸浸酸浸是一种常用的清洗方法,用于去除表面的无机污染物。

酸浸可以去除金属氧化物和非金属氧化物等污染物。

常见的酸浸包括HF(Hydrogen Fluoride)、HCl(Hydrogen Chloride)、HNO3(Nitric Acid)和H2SO4(Sulfuric Acid)等。

碱浸碱浸也是一种常用的清洗方法,用于去除表面的无机污染物和有机物。

碱浸通常使用NaOH(Sodium Hydroxide)和KOH(Potassium Hydroxide)等。

超声波超声波清洗是通过声波产生的高频振动来去除表面污染物的一种清洗方法。

它可以去除难以清洗的微小粒子,如尘埃和金属削屑。

此外,超声波清洗也可以用于去除精细结构的残留物。

清洗设备清洗设备是执行清洗流程的关键步骤。

现代的清洗设备通常采用自动化系统,以满足高精度、高输出和高产量的要求。

以下是几种常见的清洗设备:外延片清洗机外延片清洗机是一种用于处理外延片的清洗设备,通常采用自动化系统。

半导体制造工艺清洗工艺

按照清洗剂的配制要求进行配制,并确保储存环境符合要求,防止清洗剂变质 或污染。

清洗环境的控制

温度控制

根据清洗剂的要求,控制清洗环境的 温度,确保清洗效果良好且不损伤材 料。

湿度控制

保持清洗环境的湿度在适宜范围内, 防止空气过于干燥或潮湿对清洗效果 产生不良影响。

03

清洗工艺过程

02

清洗前的准备

Chapter

设备检查

清洗设备的检查

确保清洗设备处于良好状态,无 泄漏、破损等问题,以保证清洗 过程的顺利进校准 ,确保设备性能稳定,能够达到 预期的清洗效果。

清洗剂的选择与准备

根据清洗需求选择合适的清洗剂

根据半导体制造工艺的要求,选择适合的清洗剂,确保清洗效果良好且不损伤 材料。

新型清洗设备的研发

开发高效、稳定、智能化的新型清洗 设备。

清洗工艺与其他工艺的结合

探索清洗工艺与刻蚀、薄膜沉积等工 艺的结合方式,提高整体工艺效果。

新材料在清洗中的应用

研究新材料在清洗过程中的特性和应 用,拓展清洗工艺的应用范围。

THANKS

感谢观看

Chapter

粗洗

01

02

03

目的

去除表面大部分的污垢和 颗粒物,为后续精洗做准 备。

方法

使用水和化学溶剂进行浸 泡或冲洗,利用机械搅拌 或超声波振动来加速清洗 。

要求

尽量减少对材料表面的损 伤,同时提高清洗效率。

精洗

目的

01

去除剩余的微小颗粒和污垢,确保表面干净度满足工艺要求。

方法

02

使用更精细的化学溶剂或表面活性剂进行浸泡或冲洗,结合真

空或离心技术进行分离。

05微电子工艺基础氧化工艺

微电子工业基础

其中B/A为线性速率常数

边界条件:T=0时刻氧化层厚度假设为t0,则有:

tox2 Atox B(t )

1、若氧化层厚度足够薄:

tox

B A

(t

)

其中:

11 A 2D( )

ks hg B 2DHPg

N1

to2 At0

B

2、若氧化层厚度足够厚:

tox B(t )

微电子工艺基础

三、氧化膜检验方法

微电子工业基础

第5章 氧化工艺 二、氧化膜的生长方法 1、热氧化机制

(1) 基本机理

Si(固态)+ O2 (气态) SiO2 (固态)(>1000 ℃)

热氧化是在Si/SiO2界面进行,通过扩散与化学反应 实 现 。 O2 或 H2O 在 生 成 的 二 氧 化 硅 内 扩 散 , 到 达 Si/SiO2界面后再与Si反应。(参阅图7.8)

微电子工业基础

第5章 氧化工艺 一、旧事重提

2、二氧化硅的结构(2) 几个概念

① 桥键氧原子

位于四面体之间,为两个硅原子 所共有的氧原子称桥键氧原子。

② 非桥键氧原子

只与一个四面体(硅原子)相连的氧 原子称非桥键氧原子。它还能接受一 个电子以维持八电子稳定结构。 桥键氧越少,非桥键氧越多,二氧化硅网络就越疏松。 通常的二氧化硅膜的密度约为2.20g/cm3

仍然存在争议,但可以用经验公式来表示。 3. 由于薄氧化阶段的特殊存在,迪尔-格罗夫模型需

要用τ来修正。

微电子工艺基础

硅(100)晶面干氧氧化速率与氧化层厚度的关系

微电子工艺基础

薄氧阶段的经验公式

dtox dt

B 2tox

A

微电子工艺清洗技术分析

微电子工艺清洗技术分析【摘要】随着科学技术的发展,我国的微电子技术得到了快速发展,使电子元件的集成程度越来越高,给微电子器件的清洗工作带来了很大的挑战,其清洗质量对电子设备的质量也会造成严重的影响。

对此,本文对微电子工艺清洗方法的现状进行了分析,并提出了有效的清洗对策。

【关键词】微电子设备;清洗技术;干法清洗现阶段,我国的微电子技术的迅速发展使电子设备向微型化、集成化方向发展,这导致微电子器件的清洗工作越来越复杂,其清洗质量也会影响电子元件的质量和使用寿命。

因此,提高微电子工艺的清洗技术水平具有十分重要的意义。

1微电子工艺清洗技术的原理微电子产品在生产加工过程中会因各种因素的影响导致产品受到污染。

一般情况下,这些污染物会通过物理吸附或化学吸附等方式存留在产品表面,对产品的质量和使用寿命会造成严重的影响。

例如,在生产硅片时,一些污染物的离子或粒子会存留在硅片表面或氧化膜中。

这主要是因为生产加工过程中,硅片的化学键受到了破坏,加剧了污染物的吸附力度。

这种情况给硅片的清洗工作带来了很大的难度。

目前,我国使用的微电子清洗手段主要有两种,即干法清洗和湿法清洗。

2微电子工艺清洗技术的现状随着微电子技术的发展,微电子器件具备高精密等特点,电子元件的价值比较高,电子元件中存在污染物会严重影响其质量和使用寿命。

因此,微电子器件的清洗工作十分重要。

微电子工艺清洗法最早由美国发明并实施的,主要使用的是湿法,可利用有机溶剂或化学溶剂与污染物发生反应,并通过物理作用来达到清洗的目的,但部分化学溶剂会与电子元件发生反应,对电子元件造成损伤,因此,在清洗时要根据电子元件的材料来选择合适的溶剂。

另外,干法清洗方式与湿法清洗方式相对应,主要以等离子技术和气相技术为主,这种清洗方法不会对电子元件造成损伤,但清洗效果不如湿法清洗技术,一些金属氧化物无法清洗干净。

3微电子工艺清洗技术的应用3.1湿法清洗技术。

3.1.1化学溶剂清洗法。

微电子工艺中的清洗技术进展

108 集成电路应用 第 37 卷 第 6 期(总第 321 期)2020 年 6 月Applications创新应用 2 清洗工艺2.1 基本原理微电子元器件的制造工序是非常复杂的,过程中会受到污染,对产品质量会产生严重影响。

污染物一般会通过物理吸附或者化学吸附的方式在电子元件生产过程中吸附在表面。

以硅片制造为例,生产中污染物主要是以粒子或者离子的形式存在,吸附在硅片的表面。

通过研究发现,污染物还有可能存在于硅片自身的氧化膜当中,出现这种问题的原因是污染物质破坏了硅片表面的化学键,这样一来表面就会形成自然的力场,污染物质就很容易进入到硅片的氧化膜之中。

出现这种情况之后,清洗的难度就非常大,需要不断提升清洗技术,才能确保满足实际需求。

从现阶段情况来看,在微电子工艺行业中主要有两种清洗技术,实际应用效果比较好,可以有效清洗微电子产品中的污染物,保证产品的功能。

随着微电子产品的快速发展,对清洗技术会提出更高的要求,所以要不断加强研究,才能满足实际需求,为微电子工艺提供可靠的保障,不断提升产品质量。

相比较于西方发达国家,我国微电子行业起步比较晚,发展时间也比较短,所以微电子工艺清洗技术相对落后,在实际运用中存在一些问题,严重影响到使用效果。

0 引言随着社会快速发展,人们对微电子产品需求量持续增加,可以获得很好的体验。

微电子产品具有体积小、质量轻、集成度高的特点,所以清洗难度是比较大的,如果不进行有效清洗,肯定会影响到产品的正常使用。

所以要加强对清洗技术的研究,有效适应发展的需求,保证微电子产品的合格率。

1 微电子工艺中清洗技术在微电子工艺中,清洗技术一直是研究的重点,通过不断改进来满足发展的需求。

电子行业是追求精密的一个行业,小小的失误会对产品质量造成不利影响,所以要严格的去控制,才能确保达到生产标准。

微电子工艺中清洗技术的重要性主要体现在以下几个方面:(1)保证产品质量。

如果微电子产品中进入了污染物,肯定会影响到正常使用,所以要进行有效的清洗才可以,这是非常关键的。

SMT 清洗工艺PPT课件

设备不同又可分为批量式(间隙式)清洗和连续式清洗2种类型;根据清洗方法不同还

可以分为高压喷洗清洗、超声波清洗等几种形式。对应于不同的清洗方法和技术有不同

的清洗设备系统,可根据不同的应用和产量的要求选择相应的清洗工艺技术和设备。

第3页/共41页

•

2.污染物类型

•

污染物是各种表面沉积物或杂质,以及被SMA表面吸附或吸收的一种能使SMA的性能降

第6页/共41页

•

3.溶剂的种类和选择

•

清除极性和非极性残留污物,要使用清洗溶剂。清洗溶剂分为极性和非极性溶剂两大

类:极性溶剂包括有酒精、水等,可以用来清除极性残留污物;非极性溶剂包括有氯化物和

氟化物两种,如三氯乙烷、F-113等,可以用来清除非极性残留污物。由于大多数残留污

物是非极性和极性物质的混合物,所以,实际应用中通常使用非极性和极性溶剂混合后的溶

求较高和表面涂敷的产品应选用1MΩ~18MΩ的纯水。 • 制纯水设备以自来水为原料,一般包括粗滤、细滤、去离子装置,去离子装置又分为电渗析、离子交换树脂、反

渗透三种方法,具体使用要根据进水水质和用户要求的出水电阻率水平来设计方案。清洗废水如果达不到国家的 排放标准,必须经过污水处理达标后才能进行排放。污水处理设备应根据污水的污染物组成进行设计,一般都包 含以下功能:过滤或沉淀颗粒物、去除油性污染、化学法沉淀金属离子、中和等。由于使用水为清洗主要材料, 所以在使用中必须注意以下几点: • ① 水质要保证达标,不能在清洗过程中因水质问题而引入新的污染。 • ② 干燥要充分,否则对以后的保存、防护涂覆都有影响。 • ③ 针对焊剂、焊料不同,可选用皂化水洗、纯水洗。 • ④ 由于水洗不如溶剂清洗的宽容度高,因此,对工艺控制相应要求较严格,如水温、压力、走带速度、皂化剂含 量等应综合考虑。同时,清洗效果与印制板的装联密度也有一定的相关性。

微电子工艺流程(PDF 44页)

5、去除氮化硅

• 将晶圆表面的氮化硅,利用干法刻蚀的方法 将其去除掉。

华中科技大学电子科学与技术系

6、P阱离子注入

• 利用离子注入的技术,将硼打入晶圆 中,形成P型阱。接着利用无机溶液, 如硫酸或干式臭氧(O3)烧除法将光刻 胶去除。

华中科技大学电子科学与技术系

7、P阱退火及氧化层的形成

3、淀积氮化硅

• 利用低压化学气相沉积(LPCVD)的技术, 沉积一层氮化硅,用来做为离子注入的mask 及后续工艺中,定义P型井的区域。

华中科技大学电子科学与技术系

4、P阱的形成

•将光刻胶涂在晶圆上之后,利用光刻技术, 将所要形成的P型阱区的图形定义出来,即将 所要定义的P型阱区的光刻胶去除掉。

1. 洁净室和清洗 2. 氧化和化学气相淀积 3. 光刻和腐蚀 4. 扩散和离子注入 5. 金属连接和平面化 三. 标准CMOS工艺流程

华中科技大学电子科学与技术系

1、初始清洗

• 初始清洗就是将晶圆放入清洗槽中,利用化学或物理的 方法将在晶圆表面的尘粒或杂质去除,防止这些杂初始 清洗就是将晶圆放入清洗槽中,利用化学或物理的方法 将在晶圆表面的尘粒或杂质去除,防止这些杂质尘 粒, 对后续的工艺造成影响,使得器件无法正常工作。

华中科技大学电子科学与技术系

18、利用氢氟酸去除电极区域的氧化层 • 除去氮化硅后,将晶圆放入氢氟酸化学

槽中,去除电极区域的氧化层,以便能 在电极区域重新成长品质更好的二氧化 硅薄膜,做为电极氧化层。

华中科技大学电子科学与技术系

19、电极氧化层的形成

• 此步骤为制做CMOS的关键工艺,利用 热氧化法在晶圆上形成高品质的二氧化 硅,做为电极氧化层。

清洗技术

清洗裝置

◆ 清洗的裝置,可分為批次方式和單一晶圓方式兩種方式。 ◆ 批次方式:是將晶圓以整批的方式,在並排的藥水槽和 清洗 ( 超純水 ) 槽間移動,進行處理。各槽依清洗的流 程進行配置。 ◆ 單一晶圓方式:可同樣經過整合,於單一旋轉頭上進行。 單一晶圓方式則是將晶圓放置在旋轉頭上,將藥水噴出, 不必擔心交叉污染的問題。可是,與批次方式相比的話, 單一晶圓方式的處理效率較低,換句話說,較適合於某些 特別的製程直接連接,例如CMP或電鍍工程後的處理等。

損傷 (看不見的污染)

充電 離子植入 (C, Cl, O等 )

依物質種類分類

◆ 污染分為離子性與非離子性。離子性污染中,以 金屬離子的問題最嚴重,不過近來陰離子也成為 一大問題。 ◆ 基板的表面或內部,如果有離子存在的話,則會 干擾電場,影響元件的電子特性。 ◆ 非離子性的污染,可分為有機物和無機物兩種。 ◆ 有機物的污染包括蠟、油、樹脂等,在半導體元 件的製造工程上,尤其以附著在光阻片上的污染 最為嚴重。 ◆ 此外,裝卸全程中,有機物都可能附著。無機物 則包括金屬和氧化物等種類。

濕式處理、清洗使用的藥水

清洗液簡稱 APM 組成、成分 NH4OH-H2O2-H2O

微粒去除

目

有機物去除

金屬去除 自然氧化膜去除

的

SPM

HPM FPM DHF

H2SO2-H2O

HCl-H2O2-H2O HF-H2O2-H2O HF-H2O

氧化膜去除、自然氧化膜去除

BHF

熱磷酸

HF-NH4F-H2O

有機物污染

-----Fe, Ni, Cr等 Au, Pt, Ag等 Cu AlCa, Mg等( 鹼土族 ) C

非 離 子 性 污 染

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

06.03.2021

9

10

11

12

13

Log (concentration/cm2)

整理ppt

15

➢ 金属杂质沉淀到硅表面的机理

通过金属离子和硅表面终端的氢原子之间的电荷 交换,和硅结合。(难以去除)

氧化时发生:硅在氧化时,杂质会进入

➢ 去除方法:使金属原子氧化变成可溶性离子

氧化

M

Mz+ + z e-

1 溶解 2 氧化分解 3 对硅片表面轻微的腐蚀去除 4 粒子和硅片表面的电排斥

• 去除方法:湿法刻蚀, megasonic(超声清洗)

06.03.2021

整理ppt

12

在ULSI级化学试剂中的颗粒浓度(数目/ml)

06.03.2021

整理ppt

13

2、金属的玷污

➢ 来源:化学试剂,离子注入、反应离子刻蚀等工艺

(适合于几乎所有有机物)

金属

氧等离子体干法刻蚀:把光刻胶分解 为气态CO2+H2O (适用于大多数高分子膜)

注意:高温工艺过程会使污染物扩散进入硅片或薄膜

前端工艺(FEOL)的清洗尤为重要

06.03.2021

整理ppt

22

RCA——标准清洗

标准清洗液-SC1(APM,Ammonia Peroxide Mixture):

第五讲之 Si片的清洗工艺

1、清洗的概念及超净室环境介绍 2、污染的类别及清除过程

06.03.2021

整理ppt

1

引言

三道防线: ✓净化环境(clean room) ✓硅片清洗(wafer cleaning) ✓吸杂(gettering)

06.03.2021

整理ppt

2

引言

1、净化环境

芯片代加工工厂的环境通过以下措施进行:

年产能=年开支 为1亿3千万

1000×100×52×$50×50% =$130,000,000

06.03.2021 产率提高3.8%,将带来整理年ppt 利润1千万美元!

8

污染物的类别及清洗过程

污染物可能包括:微尘,有机物残余,重 金属,碱离子

06.03.2021

整理ppt

9

1、颗粒

颗粒:所有可以落在硅片表面的都称作颗粒。

颗粒来源:

✓空气 ✓人体 ✓设备 ✓化学品

超级净化空气

风淋吹扫、防护服、面罩、 手套等,机器ቤተ መጻሕፍቲ ባይዱ/人

超纯化学品 去离子水

特殊设计及材料 定期清洗

06.03.2021

整理ppt

10

各种可能落在芯片表面的颗粒

06.03.2021

整理ppt

11

清洗的原理

❖粒子附着的机理:静电力,范德华力,化学键等 ❖去除的机理有四种:

0.5um

06.03.2021

整理ppt

5

引言

06.03.2021

整理ppt

6

06.03.2021

超净室的构造

排气除尘

高效过滤

超细玻璃纤 维构成的多 孔过滤膜: 过滤大颗粒, 静电吸附小 泵 颗粒 循 环 系 统

20~22C 40~46%RH

整理ppt

7

污染的危害

由于集成电路內各元件及连线相当微细,因此制造过程中,如

NH4OH(28%):H2O2(30%):DIH2O=1:1:5~1:2:7

70~80C, 10min

碱性(pH值>7)

✓可以氧化有机膜

✓和金属形成络合物

✓缓慢溶解原始氧化层,并再氧化——可以去除颗粒

✓NH4OH对硅有腐蚀作用

OH-

OH-

OH-

OH- OH-

OH-

RCA 是标准工艺可 以有效去除重金属、 有机物等.

HEPA: High Efficiency Particulate Air

06.03.2021

整理ppt

恒温,恒湿,恒尘, 恒压,恒震,恒静

3

引言

风淋室

From Intel Museum

06.03.2021

整理ppt

4

引言

净化级别:每立方英尺空气中含有尺度大于0.5mm的粒子 总数少于X个。(1立方英尺=0.283立方米)

06.03.2021

整理ppt

20

典型的湿法化学清洗药品

06.03.2021

整理ppt

21

有机物/光刻 胶的两种清 除方法:

Si片的清洗工艺

Piranha(SPM:sulfuric/peroxide mixture)

H2SO4(98%):H2O2(30%)=2:1~4:1

把光刻胶分解为CO2+H2O

06.03.2021

整理ppt

23

RCA——标准清洗

标准清洗液-SC2: HCl(73%):H2O2(30%):DIH2O=1:1:6~1:2:8 70~80C, 10min 酸性(pH值<7)

HEPA(high-efficiency particulate arresting ) filters an

d recirculation for the air.(高效过滤器和空气再循环) ✓“Bunny suits” for workers.(工作人员的超净工作服) ✓Filtration of chemicals and gases.(高纯化学药品和气体) ✓Manufacturing protocols.(严格的制造规程)

还原

➢ 去除溶液:H2O2:强氧化剂

06.03.2021

整理ppt

16

Cu+e Si

Cu2-+2e

电负性 CuSi++e

Cu

06.03.2021

整理ppt

17

反 应 优 先 向 左

06.03.2021

整理ppt

18

3、有机物的玷污

➢ 来源: • 环境中的有机蒸汽 • 存储容器 • 光刻胶的残留物

果遭到灰尘、金属的污染,很容易造成芯片内电路功能的损坏, 形成短路或断路,导致集成电路的失效!在现代的VLSI工厂中, 75%的产品率下降都来源于硅芯片上的颗粒污染。

例1. 一集成电路厂 产量=1000片/周×100芯片/片,芯 片价格为$50/芯片,如果产率为50%,则正好保本。若 要年赢利$10,000,000,产率增加需要为

➢ 去除方法:强氧化 - 臭氧干法 - Piranha:H2SO4-H2O2 - 臭氧注入纯水

06.03.2021

整理ppt

19

4、自然氧化层

➢ 在空气、水中迅速生长 ➢ 带来的问题:

✓ 接触电阻增大 ✓ 难实现选择性的CVD或外延 ✓ 成为金属杂质源 ✓ 难以生长金属硅化物

➢ 清洗工艺:HF+H2O(ca. 1: 50)

❖量级:1010原子/cm2

Fe, Cu, Ni, Cr, W, Ti… Na, K, Li…

➢ 影响: ✓在界面形成缺陷,影响器件性能,成品率下降 ✓增加p-n结的漏电流,减少少数载流子的寿命

06.03.2021

整理ppt

14

不同工艺过程引入的金属污染

离子注入

干法刻蚀

去胶 水汽氧化

Fe Ni Cu