自动送料机控制系统设计

自动送料机控制系统设计毕业论文

自动送料机控制系统设计毕业论文让我来给你提供一些关于自动送料机控制系统设计的毕业论文的思路和段落结构。

1. Introduction介绍自动送料机控制系统的背景和意义,说明自动送料机在工业生产中的重要性,以及设计一个高效可靠的控制系统对于提高生产效率和质量的意义。

2. Literature Review综述现有的自动送料机控制系统设计方法和技术,包括传统的PID控制方法以及现代控制理论中的模型预测控制和自适应控制等方法。

对各种方法的优缺点进行分析和比较。

3. System Modeling对自动送料机进行数学建模,建立动力学模型。

可以考虑使用系统辨识技术,从实际运行数据中提取模型参数,或者基于物理原理和传感器测量数据建立模型。

4. Control System Design基于建立的系统模型,设计自动送料机的控制系统。

可以选择合适的控制方法,如PID控制、模型预测控制等,并设计合适的控制器结构和参数。

5. Simulation and Analysis通过数值模拟和仿真实验,验证控制系统设计的性能。

比较不同控制方法的性能优劣,分析控制系统的稳定性、鲁棒性和性能指标等。

6. Hardware Implementation将控制系统在自动送料机的实际硬件平台上进行实现和集成,包括传感器、执行机构和控制器等部件的配置和连接。

7. Experimental Validation在实际工作场景中进行试验验证,对比实验结果与仿真结果,评估控制系统在实际工作环境中的性能和可靠性。

8. Conclusion总结研究工作,回顾控制系统设计的目标和方法,总结主要研究结果和创新点。

讨论研究的局限性和未来的改进方向。

这是一个简单的论文结构框架,你可以根据自己的实际情况进行修改和完善。

在每个章节中,可以根据具体内容添加故障诊断、控制策略优化等相关内容。

希望对你的论文写作有所帮助!。

项目一、自动送料装车控制系统的设计、安装与调试

项目一、自动送料装车控制系统的设计、安装与调试一、系统示意图如下图:控制要求:如上图所示,初始状态时红灯L2灭,绿灯L1亮,表示允许汽车进来装料,此时料斗K2、电动机M1、M2、M3皆为OFF。

汽车到来时(用S2开关接能表示),L2亮、L1灭。

M3运行,M2在M3电动机通2S后运行,M1在M2通2S后运行。

再延时2S后,料斗K2打开出料。

当汽车装满后(用S2为“0”表示),料斗K2关闭,电动机M2延时2S后停止,M2在M1停2S后关,M3在M2停2S 后关。

此时,L1亮、L2灭,表示汽车可以开走。

S1是料斗中料位检测开关,其闭合“1”表示料满,K2可以打开;S1断开时表示无料,K1可以打开,K2不可以打开。

二、实训目的:1)熟练掌握控制要求的分析。

2)熟练掌握复杂程序的设计。

3)熟练掌握程序的调试。

三、实训器材:1)FX-20P简易编辑器一个。

2)三菱FX系列PLC一台。

3)RS-232数据通信线一条。

4)送料控制单元一块。

5)导线若干。

四、根据以上信息,列出I/O分配表:五、器件型号表:六、根据I/O分配表可画出电路图;123456A BC D 123456CDAB校 对审 核设 计日 期第 张共张图 号机电工程分院FU1FU2FU3FUKM1KM2KM3PLCFRFR FR XT 端子板自动送料装车系统-安装布置图线糟线糟线糟4409.12.16赵德总七、根据顺序功能图可画出梯形图:八、指令表及调试说明:调试说明:在我们的几番讨论下,在我们的多次试验调试下,这个程序终于被我们调试出来了,在这个过程中,我们遇到了问题,例如说,在按下S1时,K1打开,这时K2不能打开,当S2按下时,小车运行,电动机逐个运行,到达落料口进行落料。

在结束的时候,电动机逐个停止。

但是我们没有考虑到急停,就是说我们要小车停下的时候,整个系统都应该停下的,但是我们按下S2让它停的时候,只是不再继续,但有的电动机还是运行的。

基于PLC的自动送料小车系统设计

基于PLC的自动送料小车系统设计

PLC(可编程逻辑控制器)可以用于设计和控制自动送料小车

系统。

下面是基于PLC的自动送料小车系统的设计步骤:

1. 确定系统需求:首先确定自动送料小车系统的功能和性能要求,包括料仓容量、送料速度、送料精度等。

2. 设计电气布置:根据系统需求,设计自动送料小车系统的电气布置图,包括PLC、传感器、执行器(如电机、驱动器等)、电源等的连接关系。

3. 编写PLC程序:根据系统需求和电气布置,编写PLC程序。

PLC程序包括控制逻辑、输入输出设备的配置、控制算法等。

4. 系统控制:根据PLC程序,实现自动送料小车系统的控制

功能,包括送料开始、停止、调速等操作。

5. 传感器和执行器的连接:将传感器和执行器与PLC进行连接,以实现对系统的实时监测和控制。

6. 调试和测试:对自动送料小车系统进行调试和测试,确保系统的正常工作。

7. 优化和改进:根据实际使用情况,对系统进行优化和改进,提高系统的工作效率和稳定性。

8. 文档编写和培训:编写自动送料小车系统的操作文档和维护

手册,并进行相关人员的培训,以确保系统的可操作性和可维护性。

以上是基于PLC的自动送料小车系统的设计步骤,通过PLC 的控制,可以实现自动化的送料过程,提高生产效率和产品质量。

自动送料装车系统PLC控制设计

自动送料装车系统PLC控制设计在设计自动送料装车系统的PLC控制时,需要考虑以下几个方面。

首先是系统的硬件设计。

自动送料装车系统的硬件设备包括传感器、执行器、电机控制器等。

传感器用于检测物料的位置和状态,如光电传感器可以检测物料的到位和离开状态,压力传感器可以检测物料的重量和压力等。

执行器用于控制物料的移动和装载,如气缸可以用于推动物料的移动,电机可以用于驱动输送带的运动。

电机控制器用于控制电机的启停和速度调节。

在PLC控制设计中,需要根据实际需求选取合适的硬件设备,并配置相应的输入输出端口。

其次是系统的逻辑控制。

自动送料装车系统的逻辑控制包括物料的检测、移动和装载的逻辑控制。

通过光电传感器等传感器检测物料的位置和状态,PLC可以根据这些信号对电机和执行器进行控制,实现物料的移动和装载。

例如,当光电传感器检测到物料到位时,PLC可以控制执行器将物料推动到指定位置;当光电传感器检测到物料离开时,PLC可以控制电机停止运动。

在逻辑控制设计中,需要根据实际流程和要求,编写PLC的逻辑程序,明确各个信号的处理方式和相应的控制动作。

最后是系统的安全设计。

在自动送料装车系统中,安全性是一个非常重要的考虑因素。

系统设计应该考虑到可能出现的故障和意外情况,并采取相应的安全措施。

例如,可以在输送带上设置紧急停止按钮,一旦发生紧急情况,可以立即停止输送带的运动;可以在执行器上设置限位开关,一旦执行器超过了安全范围,可以自动停止运动。

同时,还应考虑到保护设备的安全性设计,如安装防护罩,避免人员接触到危险部位。

在安全设计中,需要充分考虑系统的各个环节和可能的风险,并采取相应的措施保障工作人员的安全。

综上所述,自动送料装车系统的PLC控制设计主要包括硬件设计、逻辑控制和安全设计。

通过科学合理地设计PLC控制系统,可以提高自动送料装车系统的稳定性和效率,实现工业生产的自动化控制。

的自动送料装车控制系统的设计教程教案

化工、食品、医药、物流等行业。

03

自动送料装车控制系统设计

硬件设计

传感器选择

选择合适的传感器,如光电传感器、限 位传感器等,用于检测物料的位置和状

态。

PLC控制器

选择合适的PLC控制器,用于接收传 感器信号,控制电机和驱动器,实现

自动化控制。

电机与驱动器

选择合适的电机和驱动器,用于驱动 传送带、升降机等设备,实现物料的 传送和定位。

03

提供详细的使用手册和技术支持文档,帮助用户快速了解系统

功能和操作方法,同时提供及时的技术支持服务。

06

总结与展望

课程总结

掌握自动送料装车控制系 统的基本原理和设计方法

学会根据实际需求进行系 统配置和优化

熟悉自动送料装车控制系 统的硬件组成和软件编程

理解自动送料装车控制系 统在生产自动化中的作用 和价值

负载均衡

根据实际需求调整各部分的负载, 避免过载或闲置现象,确保系统 各部分都能发挥最佳性能。

系统可靠性改进

硬件选型与冗余设计

选用高品质、高稳定性的硬件设备,并设计 合理的冗余备份方案,确保系统在关键时刻 能够稳定运行。

故障诊断与预防

建立完善的故障诊断机制,及时发现并处理潜在的 故障隐患,同时采取预防性措施降低故障发生的概 率。

测试报告

撰写测试报告,记录测试过程、结果及改进建议,为 后续系统优化提供依据。

05

自动送料装车控制系统优化 与改进

系统性能优化

响应速度优化

通过算法优化和硬件升级,提高 系统的响应速度,确保快速准确 地完成送料和装车操作。

作业效率提升

合理规划送料和装车的流程,减 少不必要的等待和空闲时间,提 高整体作业效率。

自动送料装车控制系统设计要点

自动送料装车控制系统设计1.设计任务(1)硬件设计自动送料装车系统控制电路设计煤矿或沙场自动送料装车系统。

完成工作流程图;主电路图;控制器接线图;元件选型;电机选择,有必要的设计计算。

(给简易控制系统示意图。

)(2)软件设计自动送料装车系统控制程序控制要求:能够控制启动/停止;装车完毕闪烁提示,汽车开走,进行下一轮的装载工作等。

(3)机械设计自动送料输送带机械结构。

2.要求(1)绘制硬件接线框图;控制流程框图及其它原理图。

(2)撰写设计说明书,并附程序清单及其功能注释。

(3)调试控制程序。

二、进度安排及完成时间1.设计时间三周(从2012年12月3日至2012年12月21 日)2.进度安排第1周:布置设计任务;补充相关知识;查阅资料;撰写绪论,确定系统组成方案。

第2周:输送带传动装置结构设计;绘制装配图、零件图。

控制系统硬件设计,选择电气元件,设计系统框图、外部电路接线图。

第3周:编写主程序、功能子程序并调试。

并记录存在的问题和解决问题的方法;整理设计资料;按格式模版撰写设计说明书;上交设计作业(打印稿及电子文档);并参加答辩。

注:程序设计2人;硬件电路设计2人;机械结构设计2~3人。

目录第1章绪论 (1)1.1自动送料装车控制的发展 (1)1.2自动送料装车控制系统设计的目的和意义 (1)第2章确定课题设计方案 (3)2.1 初定动力部分 (3)2.2 初定传动部分 (3)2.3 初定执行机构 (3)2.4 控制器选型 (4)2.5 系统总体工作流程 (5)第3章机械结构设计 (6)3.1系统设计的原始参数 (6)3.2初选输送带 (6)3.2带速和滚筒转速计算 (7)3.3牵引力和电动机功率计算 (7)3.4电机的选型和传动比的确定 (7)3.4.1电机的选型 (7)3.4.2传动比的确定 (7)3.5传动装置的布置方式 (8)3.6 传动滚筒的作用及类型 (8)第4章硬件部分设计 (10)4.1 主电路的设计 (10)4.2 PLC机型的选择 (11)4.4开关的选择 (11)4.5熔断器的选择 (11)4.6 接触器的选择(KM) (12)4.7 传感器的选择 (12)4.7.1称重传感器的选择 (12)4.7.2霍尔传感器的选择 (12)4.8 继电器的选择 (13)4.9 行程开关的选择 (13)4.10物位传感器的选择 (14)4.10.1电容式物位传感器 (14)4.10.2阻力式料位传感器 (15)4.11 I/O地址表 (16)第5章软件控制 (18)5.1 PLC程序流程图设计 (18)5.2 PLC程序框图 (19)5.3 PLC程序 (21)结论 (23)参考文献 (24)第1章绪论1.1自动送料装车控制的发展送料装车设备广泛地应用于建材、冶金、煤炭、电力、化工、轻工等工业生产部门。

料库自动送料的电气控制系统优化设计

料库自动送料的电气控制系统优化设计料库自动送料的电气控制系统优化设计摘要:本文介绍了在一种料库自动送料的电气控制系统,其自动送料机在完成自动送料的同时,能够适时的进行弯曲面的转换,其电气控制系统全部采用PLC编程来完成送料和弯曲面转换的自动控制,这对其他自动送料的电气控制系统的设计具有指导意义。

关键词:自动送料;电气控制系统;PLC1.引言随着我国电气自动化的迅速发展,冲压件的需求量越来越大。

在实际工作中,经常会碰到一些棒料空间弯曲件。

其形状较复杂,需多处弯曲,而且有一些弯曲是在不同的平面内进行,需要将棒料在弯曲过程中进行空间位置的旋转。

这给其多工位级进模、尤其是料库自动送料的电气控制系统的设计带来困难。

为此,我们需要利用弯曲件的空间结构特点,进行弯曲面的转化给这类自动送料电气控制系统带来方便。

2.冲压工艺分析线架自动送料冲压生产的工序安排共5个工位。

其中第1工位为落料切断,下料长为251.5mm;第2工位为棒料中间部位朝下进行的“U”形弯曲,弯曲深度为10mm;第3工位为棒料两端朝下的弯曲,向下弯曲长度为18mm,此工位的弯曲成形面与第2工位的垂直;第4工位为棒料两端朝下的弯曲,向下弯曲45.77mm,此工位的弯曲成形面与第3工位的在同一平面内;第5工位为棒料两端已成形的臂部上的D处朝下进行的“V”形弯曲,“V”形弯曲的顶点位于臂部的中心位置,其弯曲成形面与第4工位的垂直。

3.级进模结构线架空间弯曲多工位级进模主要由落料和弯曲上、下模,自动抬料、送料和勾料机构及其控制系统组成。

落料和弯曲上、下模均采用镶拼结构分别安装在上下模的固定板内。

先抬料、再送料,在最后一道“V”形弯曲之前还需要勾料。

抬料机构由抬料气缸、支架联接板、气缸滑板、盖板和支架组成;抬料气缸可以将送料机构抬高10mm,并且整个抬料机构可以在下模板的凹坑内随送料机构一起水平左右滑动50mm。

送料机构由气缸支撑板、气缸滑板、送料气缸、盖板、支架联接板和支架组成;送料气缸可以将各工位上落在支架凹槽内的棒料向前(即向右)送进50mm,并且整个送料机构可以在盖板内上下滑动10mm。

最新PLC控制自动送料系统设计

P L C控制自动送料系统设计精品好资料-如有侵权请联系网站删除泰山学院本科毕业论文(设计)PLC控制自动送料系统设计所在学院机械与工程学院专业名称机械设计制造及其自动化申请学士学位所属学科工科年级二〇一〇级学生姓名、学号指导教师姓名、职称完成日期二〇一二年五月三十日精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除摘要可编程序控制器(PLC)以其高可靠性和操作简便等特点,目前已广泛应用于自动化控制的各个领域。

运料小车在现代化的工业生产中普遍存在。

运用PLC 控制运料小车,可以实现生产自动化,智能化,提高生产效率,降低劳动成本。

此次设计的任务是利用PLC实现对两个小车对四个仓送料的控制。

首先对PLC的工作原理和构成进行了简要分析,然后分析了送料控制系统的原理和结构,完成了系统方案选择。

在此基础上重点对送料小车的接线图和梯形图进行了设计,对送料控制系统系统节点进行了分配,完成了系统程序的分段设计和调试。

本控制系统具有编程简单、控制灵活,调试和维护简便的特点。

关键词:可编程控制器,送料系统,控制精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除ABSTRACProgrammable controller ( PLC ) for its high reliability and easy to operate, has been widely used in automatic control field. Material transport trolley in the modern industrial production exists. The use of PLC control of material transport trolley, can realize production automation, intelligent, improve production efficiency, reduce the labor costThe design of the task is the use of PLC to achieve the two car on a four barn feeding control. Firstly the working principle of PLC and form undertook brief analysis, then analyzed the feeding control system principle and structure, completed a system options. On the basis of this focus on the feeding trolley wiring diagram and ladder diagram was designed, the feeding control system node allocated, completed a system program design and debugging. The control system has simple programming, flexible control, convenient debugging and maintenance characteristics. Keywords:Programmable controller, a feeding system, control;精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除目录1 可编程控制器的概述 (2)1.1PLC的定义 (2)1.2PLC的发展 (2)1.3PLC的特点 (4)1.4PLC的基本组成及各部分作用 (6)1.5 PLC的应用领域 (9)2 送料控制系统控制要求与方案选择 (10)2.1控制系统在送料小车中的作用与地位 (10)2.2控制系统介绍 (11)3 基于PLC的送料小车控制系统设计 (14)3.1送料小车PLC的I/O分配表 (14)3.3梯形图分段设计 (19)3.4程序运行调试与完善 (26)4 结论 (31)参考文献 (32)致谢 (34)精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除1 可编程控制器的概述1.1 PLC的定义国际电工委员会1987年对PLC作了如下定义: PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

自动送料机系统毕业设计

自动送料机系统毕业设计自动送料机系统毕业设计一、引言自动送料机是一种广泛应用于工业生产线的机械设备,它能够自动将原材料或半成品从一个工作站输送到另一个工作站,大大提高了生产效率和工作质量。

本文将探讨自动送料机系统的毕业设计,并介绍其中的关键要素和技术。

二、设计目标在设计自动送料机系统时,首先需要明确设计目标。

设计目标通常包括以下几个方面:1. 提高生产效率:自动送料机系统能够减少人工操作,提高生产效率,降低劳动力成本。

2. 提高工作质量:通过自动化的方式,自动送料机系统可以减少人为因素对生产过程的影响,提高工作质量和产品一致性。

3. 安全可靠:自动送料机系统需要具备安全可靠的特性,确保在工作过程中不会对操作人员和设备造成伤害。

三、系统组成自动送料机系统主要由以下几个组成部分构成:1. 输送带:输送带是自动送料机系统的核心部件,它能够将物料从一个工作站输送到另一个工作站。

输送带通常由电机驱动,具备可调节速度和方向的功能。

2. 传感器:传感器用于检测物料的位置和状态,以便控制输送带的运行。

常用的传感器包括光电传感器、压力传感器和接近传感器等。

3. 控制器:控制器是自动送料机系统的大脑,它接收传感器的信号,并根据预设的逻辑控制输送带的运行。

控制器通常由微处理器或可编程逻辑控制器(PLC)实现。

4. 人机界面:人机界面是操作人员与自动送料机系统进行交互的界面,它通常由触摸屏或按钮等设备组成,用于设定参数和监控系统运行状态。

四、关键技术在设计自动送料机系统时,需要掌握以下关键技术:1. 传感技术:传感技术是自动送料机系统的基础,通过合理选择和使用传感器,可以实现对物料位置、状态和运动的准确监测。

2. 控制算法:控制算法是自动送料机系统的核心,它决定了系统如何根据传感器信号控制输送带的运行。

合理设计控制算法可以提高系统的稳定性和精确度。

3. 通信技术:自动送料机系统通常需要与其他设备进行数据交互,如与上游设备进行物料接收和下游设备进行物料输出。

冲床自动送料控制系统的设计111

脉冲编码器的监测记录走过的脉冲数量与设定值相等时即让

Y2 导通, Y2 接到 X2, X2 接 收 原 点 到 位 命 令 , 即 只 要 X2 导 通 ,

PLC 高速脉冲输出就停止脉冲输出。到位后立刻启动冲床 R1,

然 后 延 时 一 段 时 间 等 冲 床 返 回 后 进 行 下 一 轮 动 作 。手 动 前 进 、后

一般位置控制都是选用电动机作为驱动部件。电动机轴的 转动可以通过丝杠转化为工作台的直线运动。因此电动机的定 位控制实际上就是工作台的位置控制。典型的位置控制部件以 PLC、交流伺服电动机、轴 脉 冲 编 码 器 组 成 , 其 中 PLC 要 具 有 高 速脉冲计数功能。位置控制系统的工作原理: 控制对象(工作台) 的指令位置由 PLC 给出。增量型轴脉冲编码器安装在交流电动 机轴上或丝杠上, 编码器的输出脉冲接入 PLC 的高速可 逆 计 数 器模块.电动机的旋转通过传动机构转化为控制对象的运动, 高 速计数器的值记录了电动机轴或丝杠的旋转位置, 间接或直接 地得到了控制对象的实际位置, 因此由 PLC 控制电机带 动 编 码 器再接回 PLC 这个闭环系统能实现基本的位置控制。

松下 FP∑晶体管输出型 PLC 我们选用的是 16 输入 16 输 出 的 接 口 , 完 全 满 足 我 们 的 控 制 要 求 , 这 款 PLC 有 专 门 的 高 速 脉冲技术器有高速脉冲计数以及高速脉冲输出功能, 利用 FP∑ 的脉冲输出功能, 可以控制脉冲串输入形式的电机驱动器, 来实 现定位控制。专用指令 F171( SPDH) 能够根据设置的初始速度、 最大速度、加 / 减速时间以及目标值, 自动输出所要求的脉冲, 实 现梯形升降速的定位控制。专用指令 F171( SPDH) 还能实现自 动回原点功能。专用指令 F172( PLSH) , 可以实现点动( J OG) 的 脉冲输出。目标值也可以被设置, 以便脉冲输出能在目标值匹配 时停下来。当使用脉冲输出功能时, 应将相应通道的系统寄存器 No.400 和 No.401 设置为“不使用高速计数器”。我们在设计中 使用通道 1 即 X0、X1 口作为高 速 脉 冲 输 入 口 , 连 接 编 码 器 的 A

「自动送料装车系统PLC控制设计」

「自动送料装车系统PLC控制设计」自动送料装车系统是一种可以实现自动化物料输送和装车的系统。

PLC(可编程序逻辑控制器)是一种常用于工业自动化控制的设备,用于控制和管理自动化设备的运行。

在设计自动送料装车系统的PLC控制时,需要考虑以下几个方面:1.传感器和执行器的选择:传感器用于检测物料的位置、数量和状态,执行器用于控制物料的运动。

根据具体需求,可以选择适合的传感器和执行器,并将它们连接到PLC上。

2.输入和输出界面的设计:PLC通常具有输入和输出接口,用于与外部设备进行数据交换。

输入接口可用于接收来自传感器的信号,输出接口可用于控制执行器的运动。

设计输入和输出界面时,要考虑设备连接的类型和数量,并确定合适的接口类型和数量。

3.控制逻辑的编程:PLC控制逻辑的编程是实现自动送料装车系统的关键。

根据系统的工作流程和需求,设计适当的控制算法和逻辑,编写PLC程序。

程序中应包括物料输送的控制、装车操作的控制以及故障检测和处理等功能。

4.故障检测和处理机制的设计:自动送料装车系统在运行过程中可能会出现各种故障,如传感器故障、执行器故障等。

为了确保系统的稳定和可靠性,需要设计故障检测和处理机制。

可以通过监测传感器和执行器的状态来检测故障,并采取相应的措施进行处理,例如报警、停止系统运行等。

综上所述,自动送料装车系统的PLC控制设计需要考虑传感器和执行器的选择、输入和输出界面的设计、控制逻辑的编程以及故障检测和处理机制的设计。

通过合理的设计和编程,可以实现自动化物料输送和装车,提高生产效率和质量。

自动送料装车系统PLC控制方案设计样本

一、控制要求1. 1 控制对象介绍自动送料装车系统是用于物料输送流水线设备, 关键是用于煤粉、细砂等材料运输。

自动送料装车系统通常是由给料器、传送带、小车等单体设备组合来完成特定过程。

这类系统控制需要动作稳定, 含有连续可靠工作能力。

经过三台电机和三个传送带、料斗、小车等配合, 才能稳定、有效率地进行自动送料装车过程。

以下图所表示:1. 2 控制原理自动送料装车系统是经过电机和限位开关来控制。

称重开关S2控制汽车开来或开走。

三台电机控制三个传送带。

进料开关K1控制控制进料是否。

检测开关S1控制料斗中物料空满。

另外, 在S2处增设两个七段数码管, 用来统计每日装车数。

装车数统计采取脉冲计数方法进行。

脉冲计数方法是当装料车装满时S2断开后, 开始定时放送脉冲;当S2闭合时停止发送脉冲。

一个脉冲宽度即为一辆汽车。

用两个数码管计数, 所计数即为装车数。

当S2接通时, 红灯L1亮, 绿灯L2灭, 传送电动机M3运行, 传送电动机M2延迟M3电动机2S运行, 送料电动机M1延迟M2电动机2S运行, 料斗K2延迟M2电动机2S打开出料。

当料满后(S2断开后), 料斗K2关闭, 电动机M1延时2S 后关断, M2在M1停后2S后停止, M3在M2停止后2S后停止, L2灯亮, L1灯灭, 此时汽车能够开走。

1. 3 自动送料装车系统启停过程示意图该图中从上到下是开启次序, 从下到上是停止次序。

1. 4 控制要求初始状态:红灯L1灭, 绿灯L2亮, 表示许可汽车开进装料, 料斗K2, 电动机M1, M2, M3皆为OFF。

当汽车到来时(S2接通表示), L1亮, L2灭, M3运行, 电动机M2在M3通2S后运行, M1在M2通2S后运行, K2在M1通2S后打开出料。

当物料满后(用S2断开表示), 料斗K2关闭, 电动机M1延时2S后关断, M2在M1停2S后停止, M3在M2停2S后停止, L2亮, L1灭, 表示汽车能够开走。

加热炉自动送料控制系统设计

加热炉自动送料控制系统设计加热炉自动送料控制系统的设计主要包括硬件设计和软件设计两个方面。

硬件设计主要涉及到传感器的选型和连接,执行机构的选择和安装,以及控制器的选择和布置。

软件设计主要涉及到控制算法的编写和调试,以及用户界面的设计和实现。

在硬件设计方面,首先需要选取适当的传感器来监测加热炉的状态,包括温度传感器、压力传感器和料仓传感器等。

这些传感器将实时监测加热炉的温度、压力和料仓的状态,并将这些数据发送给控制器进行处理。

同时,还需要选择合适的执行机构来控制送料的运行,如电机驱动和气动执行器等。

最后,还需要选择合适的控制器来控制整个系统的运行,如PLC控制器或单片机控制器。

在软件设计方面,需要编写相应的控制算法来控制加热炉的送料运行。

根据加热炉的工艺要求和生产需求,可以采用一些经典的控制算法,如PID控制算法。

通过实时监测温度和压力等参数,并将这些参数与设定值进行比较,计算出控制信号,控制执行机构的运行,实现加热炉的自动送料。

此外,还需要设计用户界面,包括显示实时数据和设置参数等功能,方便操作和监控整个系统的运行。

在实际应用中,还需要考虑一些特殊情况的处理,如突发故障的处理和安全保护的设计。

当加热炉出现故障或异常情况时,自动送料控制系统应该及时做出相应的处理,比如停止送料,报警或自动切换到备用加热炉等。

同时,还需要设计一些安全保护机制,如温度过高或压力过高时的自动停机保护,以防止发生事故和保护设备的安全。

总之,加热炉自动送料控制系统的设计是一个复杂的工程,需要综合考虑硬件和软件两个方面的要求。

通过合理选取传感器、执行机构和控制器,编写合适的控制算法,设计良好的用户界面和安全保护机制,可以实现加热炉的自动送料,提高生产效率和产品质量。

PLC控制冲床自动送料机的设计方案.doc

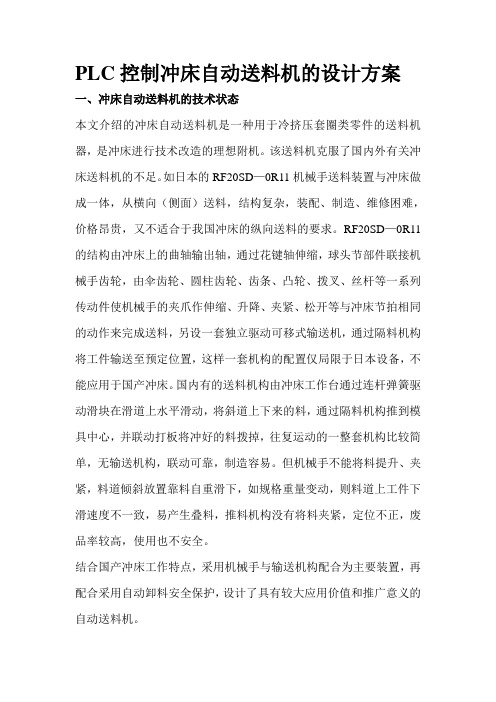

PLC控制冲床自动送料机的设计方案一、冲床自动送料机的技术状态本文介绍的冲床自动送料机是一种用于冷挤压套圈类零件的送料机器,是冲床进行技术改造的理想附机。

该送料机克服了国内外有关冲床送料机的不足。

如日本的RF20SD—0R11机械手送料装置与冲床做成一体,从横向(侧面)送料,结构复杂,装配、制造、维修困难,价格昂贵,又不适合于我国冲床的纵向送料的要求。

RF20SD—0R11的结构由冲床上的曲轴输出轴,通过花键轴伸缩,球头节部件联接机械手齿轮,由伞齿轮、圆柱齿轮、齿条、凸轮、拨叉、丝杆等一系列传动件使机械手的夹爪作伸缩、升降、夹紧、松开等与冲床节拍相同的动作来完成送料,另设一套独立驱动可移式输送机,通过隔料机构将工件输送至预定位置,这样一套机构的配置仅局限于日本设备,不能应用于国产冲床。

国内有的送料机构由冲床工作台通过连杆弹簧驱动滑块在滑道上水平滑动,将斜道上下来的料,通过隔料机构推到模具中心,并联动打板将冲好的料拨掉,往复运动的一整套机构比较简单,无输送机构,联动可靠,制造容易。

但机械手不能将料提升、夹紧,料道倾斜放置靠料自重滑下,如规格重量变动,则料道上工件下滑速度不一致,易产生叠料,推料机构没有将料夹紧,定位不正,废品率较高,使用也不安全。

结合国产冲床工作特点,采用机械手与输送机构配合为主要装置,再配合采用自动卸料安全保护,设计了具有较大应用价值和推广意义的自动送料机。

二、结构设计该送料机主要配备于3150kN冲床,也可配备于1600kN或1250kN 等冲床。

它主要由机架(包括撑脚、电器箱、角铁架)、输送机(包括电机、变速箱、滚筒、输送带、料台、料道、隔料机构、挡料机构等)、机械手(包括提升缸、夹紧缸、滑板、支架、连杆铰链等)、供油装置(包括油箱、液压泵等)、卸料机构和安全保护装置等部分组成(如图1)。

图1 冲床自动送料机结构简图1.机架2.输送带3.机械手4.隔料盘5.冲床工作台6.料仓7.挡料板8.工件9.电机10.模具机架主要联接冲床,装置机械手并使其在一定轨道上滑行,装置输送机构、电气元件。

机电课程设计——加热炉自动送料控制系统设计

课程设计(论文)题目:加热炉自动送料控制系统程序设计设计名称:机电传动控制课程设计班级学号:1101011402学生姓名:胡迪指导教师:任晓虹陈白宁2013年12月30日成绩评定表课程设计任务书前言 ................................................................................................................ 错误!未定义书签。

1.课程设计的任务和要求......................................................................... 错误!未定义书签。

1.1 课程设计的任务及任务分析........................................................ 错误!未定义书签。

1.2 课程设计基本要求 (4)2.总体设计 (5)2.1 PLC的选型 (5)2.1.1 输入点数 (5)2.1.2 输出点数 (5)2.2 PLC接线图 (6)2.3 PLC端子分配 (7)2.4 外部电路接线 (8)3.PLC程序设计 (9)3.1 设计思想 (9)3.2 主程序顺序功能图 (10)3.2.1 回原点程序顺序功能图 (10)3.2.2自动程序顺序功能图 (11)3.3 PLC梯形图 (12)3.3.1 主程序 (12)3.3.2 公用程序 (13)3.3.3 回原点 (14)3.3.4 自动 (15)3.3.5 取料子程序 (23)3.3.6 放料子程序 (24)3.3.7 冷却子程序 (25)4.程序调试说明 (27)5.结束语 (28)6.参考文献 (29)加热炉自动控制(automatic control of reheating furnace)对加热炉的出口温度、燃烧过程、联锁保护等进行的自动控制。

自动送料装车系统PLC控制设计

自动送料装车系统PLC控制设计自动送料装车系统主要由送料机构、输送线、装车台和控制系统等组成。

PLC作为整个系统的核心控制设备,负责接收和处理各个传感器、执行器的信号,并根据预设的程序控制装车过程的各个环节。

PLC控制设计的关键目标是提高系统的运行效率、安全性和可靠性。

首先,PLC控制设计需要合理规划系统的硬件结构。

根据自动送料装车系统的特点和需求,选择适合的PLC设备和通信模块,确保系统的稳定性和可扩展性。

同时,还需考虑各个设备之间的连接方式和通信协议,确保数据的可靠传输和实时监控。

其次,PLC控制设计需要编写合适的控制程序。

程序设计应考虑系统的工作流程和逻辑关系,设置合理的传感器触发条件和执行器动作。

同时,还需考虑异常情况的处理,如传感器故障、执行器堵塞等,以确保系统的安全性和可靠性。

在控制程序的编写过程中,需要充分利用PLC的各种功能模块和指令,如计时器、计数器、比较器等,以实现对系统任务的准确控制。

此外,还需考虑对系统运行状态的监测和记录,以便及时分析和排除故障。

除了基本的控制功能外,PLC控制设计还需要考虑人机界面的设计。

通过合理设置触摸屏或按钮等人机界面元素,方便操作员对系统进行监控和控制。

同时,还需提供相应的故障诊断和报警功能,以及操作员对系统参数进行设置和调整的接口。

最后,PLC控制设计还需要进行系统的仿真和调试。

通过利用PLC的仿真软件或专门的仿真设备,对控制程序进行模拟运行和调试,以确保系统的准确性和稳定性。

同时,还需进行实际系统的调试和优化,不断完善和提高系统的性能。

总之,自动送料装车系统PLC控制设计是一个复杂而关键的工作,需要考虑系统的硬件结构、控制程序、人机界面以及系统的仿真和调试等方面。

只有合理规划和设计,才能实现系统的高效、安全和可靠运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本设计的最终目标是做到用一台电机控制两条生产线,由方向阀来控制系统是处于送料还是排料状态,具有抗干扰性,实现供料自动化,提高生产效率。同时本控制系统可以根据送料工艺的需要,设置两条生产线的输送、排料、满料、空料等参数值。

关键词:自动送料机控制系统、单片机、AT89C51、硬件设计、软件设计

Abstract

In these papersthe structure composition and working principle of automaticfeed machine based on single chip microcomputer are introduced in these papers,to realize its industrial process control’s hardware and software design method by AT89C51.AT89C51 is a system control center.SCM is based on doing things with the2864Aextended memory to store the system's initial data,mainly to the system settings to an appropriate initial state, when there are system procedures disorder, it can return to the initial state; Using the extended parallel interface to the external control buttons, in order to receive operation commands,and in order for workers to understand the state of the button, give the system access to light-emitting diode to display the status of the corresponding keys; With LED display to display a static amount of working time changes;For making LED digital information and microcontroller output information Байду номын сангаасorresponding, connection decoders MC14511B between them; In order to determine the production line of full and timely material status, design a material interruption of the circuit over the same time as the anti-interference,Interference will be full of materials for the opto-isolated signal;designing a watchdog circuit for the system in order to make the system stable, and prevent disordering procedures;For the system to resolve the various peripherals and the microcontroller AT89C51 varying speed conditions, indirecting in both the latch; Finally installed an internal clock oscillator in the system.

摘 要

粉粒、粒状等固态物料的实时、精确计量一直是固态送料领域的难题。经过几十年的发展,随着传感技术、计算机技术、机电设备的发展,送料设备不断地完善,现在自动送料系统是生产中一个中间关键环节,它的作用是将生产中粉状、粒状物料以一定量一定速度输送到后续设备,以实现整个生产的自动化。

本文设计了基于单片机控制的送料机自动送料机控制系统的结构组成,论述了单片机AT89C51在实现其生产过程控制的硬件与软件的设计方法。系统以AT89C51控制核心,用2864A做外扩存储器来存储系统的初始数据,其主要作用的是:为了给系统设置一个合适的初态,当出现系统程序错乱,能回到的初态;利用扩展并行接口来外接控制按键,以此来接收操作命令。同时为了让工作者能了解到各按键的状态,再给系统接入发光二极管来显示相应按键的状态;采用LED静态显示来显示工作时间量变化情况;为了使LED位信息与单片机输出的信息相对应,在两者之间接了译码器MC14511B;为了能及时确定生产线的满料状态,给系统设计了一个满料中断电路,同时为抗干扰,将满料信号进行光耦隔离;为了让系统能稳定工作,防止程序乱飞,给系统设计了一个看门狗电路;为解决各外设与单片机AT89C51速度不等的情况,在两者之间接了锁存器;最后给系统接了一个内部时钟振荡器。