粉煤灰细度烧失量

粉煤灰细度烧失量

粉煤灰烧失量、细度1 工程意义减少混凝土水泥用量,降低成本;粉煤灰颗粒的“滚珠”效应,提高混凝土工作性能,即扩展性;粉煤灰的“火山灰"反应较慢,减少混凝土内部因水化产生的热量;粉煤灰在水泥水化后期一般超过28d的次级水化反应可以提高混凝土的密实度,降低渗透性;2 发展前景粉煤灰是火力发电厂燃煤锅炉排放出的一种工业废渣,近年来,随着我国电力工业的飞速发展,粉煤灰的排放量急剧增加;如果对其处理不当,将会造成环境污染,对生态造成很大威胁,给人们的生活和动植物的生长造成严重危害;粉煤灰也是一种用途广泛的二次资源,国内外已将粉煤灰广泛应用于建材、环保、农业及化工等众多领域,与西方发达国家相比,我国粉煤灰的利用率偏低;因此我们要根据其特征,加大对粉煤灰在高新技术领域的应用研究,使其"化害为利、变废为宝",从而实现可持续发展;3 目的与适用范围本试验方法适用于检测粉煤灰烧失量和细度;4 主要检测设备5-12箱式电阻炉, 测量范围0-1600℃, 准确度等级20℃AR2140电子分析天平, 测量范围0-210g, 准确度等级SF-150A水泥负压筛析仪, 测量范围0~100%,准确度等级%5 试验准备箱式电阻炉操作规程电阻炉可安放于室内平整的地面或工作台架上,与之配套的温度控制器应避免受震动,且放置位置与电炉不宜太近,防止过热而影响控制部分的正常工作;揭开温度控制器罩壳,按“电阻炉与温度控制器电气联接示意图”及温度控制器后端接线板标注,用导线连接电源、电炉、热电偶、炉门安全开关;将调节仪表面拨动开关拨到“温度设定”处,然后旋转温度设定旋钮,使数码管显示所需的工作温度值;再将拨动开关拨至“温度报警”处,然后旋转报警设定旋钮,使数码管显示所需的报警温度值,最后把拨动开关拨到中间“测温”位置;按动开关,接触器吸合,同时调节仪绿色指示灯亮,表示温度控制器进入正常工作状态;当炉内温度接近设定温度值时,在调节仪时间比例作用下控制接触器吸合和释放反复动作,使炉温保持恒定;当炉内温度超过报警设定值时,调节仪红色指示灯闪烁,表示超温,提醒操作者应采取措施;保证仪器长期良好工作状态,应对温度控制器以下项目进行定期检查:1接线头是否良好;2数显温度调节仪温度显示是否稳定,工作是否正常;3用电位差计校对数显温度调节仪温度显示是否超差;AR2140电子分析天平操作规程将天平放置在水平位置,在天平后部调节水平旋钮,使水泡调到中央位置,必须调节水平;接通电源,按>0/T<键,显示所有字段,首先需要预热20~30分钟;若需显示回零;快速按下>0/T<键将样品置于称盘上并在显示屏上读取称量值;关机时按住Mode off键直到显示屏上出现off后松开;负压筛析仪操作规程筛析试验前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000pa范围内;当工作负压小于4000pa时,应清理吸尘器内的水泥,使负压恢复正常;称取试样,置于负压筛中,盖上筛盖,放在筛座上,开动筛析仪筛析;筛毕,做好使用记录登记;6 试验步骤烧失量称取约1g试样m1,精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在950±25℃,取出坩埚置于干燥器中冷却至室温,称量;反复灼烧,直至恒量m2;细度负压筛法用于水泥和混凝土中的粉煤灰GB/T 1596-20051检查负压筛析仪,负压是否在4000~6000Pa控制范围内;2称取试样10g,置于洁净的0.045mm负压筛中,盖上筛盖,放在筛座上,开动筛析仪连续筛析3min,在此期间如有试样附着在筛盖上,可用轻质木棒轻轻地敲击,使试样落下;筛毕,用天平称量筛余物;3当工作负压小于4000Pa时,应清理吸尘器内水泥,使负压恢复正常;4 原始记录登记;7 试验结果计算及结果应符合下列规定检测结果烧失量的质量百分数X LOI%按1下式计算:式中: X烧失量的质量百分数%LOI———试样的质量gm1m—灼烧后试样的质量g2每项测定的试验次数规定为两次;用两次试验平均值表示测定结果;粉煤灰试样筛余百分数按下式计算:用于水泥和混凝土中的粉煤灰GB/T 1596-2005/m×100F=RS式中:F—粉煤灰试样的筛余百分数,%R—粉煤灰筛余物的质量,gSW—粉煤灰试样的质量,g结果计算至%筛余结果的修正为使试验结果可比,应采用试验筛修正系数方法来修正计算结果;试验筛修正系数按下式计算:/mK=m式中:K—试验筛修正系数;—标准样给定的筛余百分数,%mm—标准样在试验筛上的筛余百分数,%修正系数计算至注:修正系数C超出的试验筛不能用作水泥细度检验;8 试验记录用于水泥和混凝土中的粉煤灰试验检测记录表试验室名称:苏交科集团股份有限公司工程检测中心记录编号:ZY06-021-2015-01试验人:复核人:日期:年月日9 试验规程及评定依据试验规程:GB/T176-2008水泥化学分析方法用于水泥和混凝土中的粉煤灰GB/T 1596-2005评定依据:用于水泥和混凝土中的粉煤灰GB/T 1596-200510 注意事项试验前必须检查所用的仪器设备,确保设备功能正常;接触高温物品时必须戴好干燥的隔热手套;。

粉煤灰烧失量试验方法

粉煤灰烧失量(%)试验取样方法

一、粉煤灰烧失量(%)试验取样方法及数量

二、以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

三、散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

四、袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

五、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

六、计算:烧失量(%)S=(G1-G2)/G1*100

七、G1烧前质量,G2烧后质量。

粉煤灰烧失量细度需水量比对混凝土性能的影响

粉煤灰烧失量/细度/需水量比对混凝土性能的影响细度:对和易性的影响主要体现在粘聚性方面,另外掺量过高对强度也有影响。

对耐久性也有影响,细度大的粉煤灰耐久性差,实体中混凝土碳化较大。

烧失量:粉煤灰中的未燃碳是有害成分,烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。

需水量比:需水量比是核心,关系到外加剂掺量/混凝土需水量等。

影响需水量比的因素除了烧失量和细度外,还有含珠率、微珠的粒形状等等因素,是“先天”条件所决定,难以“后天”弥补。

粉煤灰质量对混凝土的影响可以通过试配来消除或发扬。

混凝土是由水泥为胶结料,砂石为骨料,加水或适量外加剂和外掺料拌制而成的。

三氧化硫含量影响水泥体积安定性(水泥体积安定性是表征水泥硬化后体积变化均匀性的物理性能指标),说白了就是若水泥发生不均匀体积变化会导致水泥膨胀、开裂、翘曲等,另外影响体积安定性的主要因素还有水泥中的游离氧化镁、游离氧化钙含量。

粉煤灰是火力发电厂以煤粉为燃料时排出的细颗粒废渣。

粉煤灰细度、需水量应该是影响混凝土的粘结力。

烧失量大的话,主要降低粉煤灰的减水效应和活性效应,国家对粉煤灰分级有规定的,烧失量大会降级的主要是影响强度.粉煤灰本身没有强度,在砼中只是增加和易性的,因此如果粉煤灰细读、含水量过高,只要不结块影响使用,是对强度影响不大的。

一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》 GB/T 1596-20051.2《公路路面基层施工技术规范》 JTJ 034-20001.3《水泥化学分析方法》 GB/T 176-20081.4《水泥比表面积测定方法勃氏法》 GB/T 8074-20081.5《公路土工试验规程》 JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

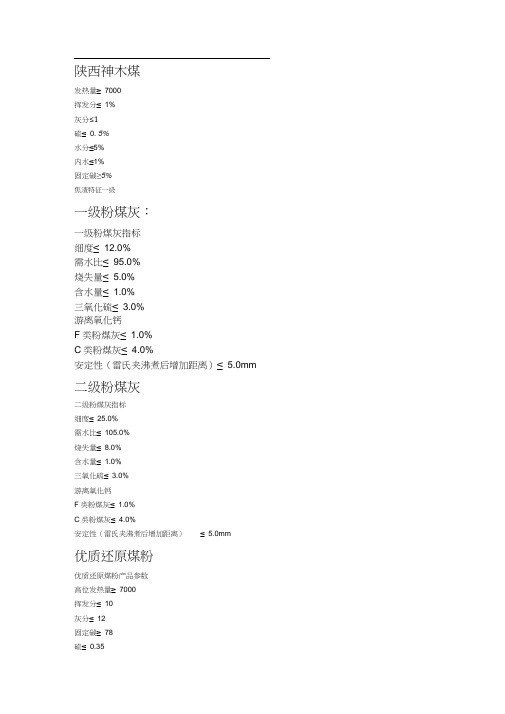

各种煤的参数

陕西神木煤发热量≥7000挥发分≤1%灰分≤1硫≤0. 5%水分≤5%内水≤1%固定碳≥5%焦渣特征一级一级粉煤灰:一级粉煤灰指标细度≤12.0%需水比≤95.0%烧失量≤ 5.0%含水量≤ 1.0%三氧化硫≤ 3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤ 5.0mm 二级粉煤灰二级粉煤灰指标细度≤25.0%需水比≤105.0%烧失量≤8.0%含水量≤1.0%三氧化硫≤3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤ 5.0mm优质还原煤粉优质还原煤粉产品参数高位发热量≥7000挥发分≤10灰分≤12固定碳≥78硫≤0.35水分≤3.5铜冶炼还原煤粉还原煤粉产品参数高位发热量≥7000 挥发分≤10灰分≤15固定碳≤75硫≤0.5水分≤5无烟煤:山西晋城水洗无烟煤发热量≥6800全水分≤9挥发份≤8灰分≤9硫≤0.35手工炉专用内蒙炜煤,无烟环保发热量低位≥4800 发热量高位≥5600 挥发份≥30%灰分≤10%水份≤22%硫≤0.35%取暖,民用内蒙二精煤发热量低位≥5400大卡发热量高位≥6100大卡硫≤0.35%挥发份≥32%水份≤21%灰分≤10%山西大同煤:大同煤产品参数高位发热量≥5500 挥发分≥26灰分≤25固定碳≥48硫≤1水分≤10碳金挥发分≤2灰分≤2 固定碳≥95硫≤2.5全水≤1.5高气化煤:全水≤9%内水≤1%灰分≤8% 挥发份≥31%硫≤0.5%固定碳≥60%发热量≥6500焦渣特征一级水洗煤邙日城)水洗煤全水≤8%内水≤1%灰分≤10%挥发份≥7%硫≤0..35%固定碳≥80%发热量≥6500焦渣特征一级75矿粉密度:2.8 比表面就:300活性指数:7天55 28天75 流动性大于1%95含水量:1.0三氧化硫:4.0氧离子:0.06烧失量:3.0玻璃体含量:25放射性:合格陕西彬县煤:全水≤9%内水≤1%灰分≤12%挥发份≥26%硫≤1%固定碳≥60%发热量≥6000焦渣特征二级榆林高汽化煤: 全水≤10%内水≤1%灰分≤8%挥发份≥32%硫≤0.5%固定碳≥58%发热量≥6500焦渣特征一级内蒙环保煤全水≤20%内水≤10%灰分≤8%挥发份≥31%硫≤0.5%固定碳≥50%发热量≥5500焦渣特征一级烟化炉专用煤全水≤3.5%内水≤1%灰分≤25%挥发份V 16%硫≤4%固定碳≥58%发热量≥5800细煤:全水≤3.5%内水≤1%灰分≤25%挥发份V 16%硫≤4%固定碳≥58%发热量≥5800山西晋城水洗小渣全水≤8%内水≤1%灰分≤10%挥发份≤7%硫≤0.5%固定碳≥80%发热量≥5400焦渣特征一级宁夏超低硫低灰无烟煤全水≤6%内水≤1%灰分≤6%挥发份≤6%硫≤0.2%固定碳≥85%发热量≥7000焦渣特征一级。

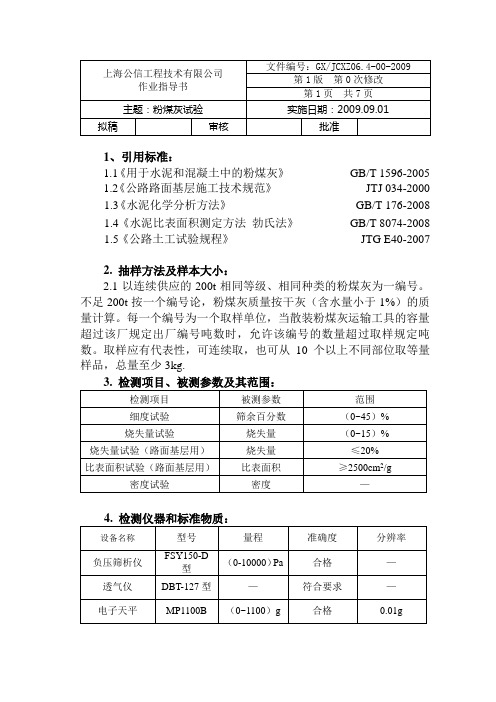

06.4粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

粉煤灰细度密度比表面积烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

粉煤灰的细度,和烧失量(灼烧差减法)的试验方法

粉煤灰的细度,和烧失量的试验方法一、粉煤灰细度测定方法1)所用仪器设备采用气流筛析仪(又称负压筛析仪)。

主要由筛座、筛子、真空源及收尘器等组成。

利用气流作为筛分的动力和介质,通过旋转的喷出的气流作用使筛网里的待测粉状物料呈流态化,并在整个系统负压的作用下将细颗粒通过筛网抽走,从而达到筛分的目的。

2)试验步骤(1)将测试用粉煤灰试样置于温度为(105~110)℃烘干箱内烘至恒重,取出放在干燥器中冷却至恒重,取出放在干燥器中冷却至室温。

(2)称取试样约10g,精确至0.01g。

倒入45um方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

(3)接通电源,将定时开关开到3min,开始筛析。

(4)开始工作后,观察负压表,使负压稳定在4000~6000pa时,表示工作正常;若负压小于4000pa,则应停机,清理收尘器中的积灰后再进行筛析。

(5)在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

(6)3min后筛析自动停止,停机后观察筛余物,如出现颗粒成球,粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻刷开,将定时开关固定在手动位置,在筛析1min~3min,直至筛分物彻底为止。

将筛网内的筛余物收集并称量,准确至0.01g.3)结果计算45um方孔筛筛余按下式计算X=(G1/G)×100中:X:筛余物质量(%)G1:筛余物质量(g)G:称取试样的质量(g)二、烧失量的测定——灼烧差减法1)方法提要试样在(950±25)℃的高温炉中灼烧,驱除二氧化碳和水分,同时将存在的易氧化的元素化,通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量的误差进行校正,而其他元素的氧化引起的误差一般可忽略不计。

3)分析步骤称取约1g试样(m7),精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在(950±25)℃的高温下灼烧15min~20min,取出坩埚置于干燥器中,冷确至室温,称量。

粉煤灰基本资料

烧失量又称灼减量,是指坯料在烧成过程中所排出的结晶水,碳酸盐分解出的 CO2 ,硫酸盐分解出的 SO2 ,以及有机杂质被排除后物量的损失。

相对而言,灼减量大且熔剂含量过多的,烧成偏高的制品的收缩率就愈大。

还易引起变形、缺陷等。

所以要求瓷坯灼减量普通要小于 8%。

陶器无严格要求,但也要适当控制,以保持制品外形一致。

烧失量:粉煤灰中的未燃碳是有害成份,烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。

烧失量大的话,主要降低粉煤灰的减水效应和活性效应,影响混凝土强度。

细度:对和易性的影响主要体现在粘聚性方面,此外掺量过高对强度也有影响。

对耐久性也有影响,细度大的粉煤灰耐久性差,实体中混凝土碳化较大。

需水量比:需水量比是核心,关系到外加剂掺量/混凝土需水量等。

影响需水量比的因素除了烧失量和细度外,还有含珠率、微珠的粒形状等等因素,是“先天”条件所决定,难以“后天”弥补。

三氧化硫:混凝土是由水泥为胶结料,砂石为骨料,加水或者适量外加剂和外掺料拌制而成的。

三氧化硫含量影响水泥体积安定性(水泥体积安定性是表征水泥硬化后体积变化均匀性的物理性能指标),若水泥发生不均匀体积变化会导致水泥膨胀、开裂、翘曲等,此外影响体积安定性的主要因素还有水泥中的游离氧化镁、游离氧化钙含量。

粉煤灰的颗粒越细,弱小的玻璃球形颗粒越多,比表面积也越大,粉煤灰中的活性成份也就越容易和水泥中的 Ca(OH)2 化合,其活性就越高。

此外随着颗粒细度的增加,粉煤灰的密度增大,标准稠度需水量减少,浆体的密实度及强度增大。

所以,粉煤灰磨的愈细,活性越高,越能促进混凝土后期强度的增长。

从煤燃烧后的烟气中收捕下来的细灰称为粉煤灰,粉煤灰是燃煤电厂排出的主要固体废物。

粉煤灰的燃烧过程:煤粉在炉膛中呈悬浮状态燃烧,燃煤中的绝大部分可燃物都能在炉内烧尽,而煤粉中的不燃物(主要为灰分)大量混杂在高温烟气中。

粉煤灰烧失量

粉煤灰烧失量试验

(GB/T 176-96)

(一)、目的与适用范围

测定粉煤灰的含炭量,粉煤灰中的含炭量过多会影响其活性、对混合料强度有明

显影响。

(二)、仪器设备

1、天平:不应低于四级,精度至0.0001g。

2、铂、银或瓷坩埚:带盖,容量15~30ml。

3、马弗炉:隔焰加热炉,在炉膛外围进行电阻加热。

应使用温度控制器,准确

控制炉温,并定期进行校验。

(三)、试验步骤:

1、先称取空瓷坩埚的质量m0,然后称取粉煤灰试样约1g(m1),精确至0.0001g,

然后将粉煤灰置于已灼烧恒量的瓷坩埚内,将盖斜置于坩埚上。

2、将瓷坩埚放在马弗炉内,然后从低温开始逐渐升高温度,在800~950℃下灼

烧15~20min。

3、将瓷坩埚取出置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量(见恒

重说明)(m2)。

恒重说明:经第一次灼烧、冷却、称量后,通过连续对每次15min的灼烧,然后用冷却、称量的方法来检查恒定质量,当连续两次称量之差小于0.0005g时,即

达到恒重。

(四)结果整理

粉煤灰烧失量的质量百分数X LOI按下式计算,准确至0.1%.

X LOI=((m1-(m2-m0))×100/m1

----粉煤灰烧失量的质量百分数,%;

式中:X

LOI

m0---空瓷坩埚的质量,g;

m1----粉煤灰试样的质量,g;

m2----灼烧后粉煤灰试样和瓷坩埚的合重,g。

粉煤灰检测方案

粉煤灰检测方案1 适用范围适用于无机结合原材料粉煤灰的性能检测。

2 试验目的为了测定粉煤灰的烧失量、细度、密度、比表面积。

3 检验人员检验人员均为持证上岗人员。

4 试验设备4.1粉煤灰烧失量测定:箱式电阻炉、瓷坩埚(带盖,容量15~30ml)、电子天平4.2粉煤灰细度试验:电子天平、水泥细度负压筛析仪4.3粉煤灰密度测定:李氏比重瓶(容量为250mL或300mL)、电子天、电热鼓风干燥箱、标准恒温水浴、无水煤油、干燥器、漏斗等。

4.4粉煤灰比表面积测定:水泥比表面积自动测定仪、电子天平、烘箱(控温精度±1℃)。

5 试验步骤和计算结果5.1粉煤灰烧失量测定方法5.1.1试验步骤:(1)将粉煤灰样品应四分法缩减至10余克左右,如有大颗粒存在,须在研钵中磨细至无不均匀颗粒存在为止,置于小烧杯中在105~110℃烘干至恒重,储于干燥器中,供试验用。

(2)将瓷坩埚灼烧至恒重,供试验用。

(3)称取1g 试样(m 0),精确至0.0001g ,置于已灼烧至恒量的瓷坩埚中,放在马福炉内从低温开始逐渐升高温度,在800~950℃下灼烧15~20min 。

将瓷坩埚取出置于干燥器中冷却至室温,称量。

反复灼烧,直至连续两次称量之差小于0.0005g 时,即达到恒量。

记录每次称量的质量。

5.1.2烧失量计算:1000n 0⨯-=m m m X 式中:X ——烧失量(%);m 0——试样的质量(g );m n ——灼烧后试样的质量(g )。

试验结果精确至0.01%;平行试验俩次,允许重复性误差0.15%。

6.2粉煤灰细度试验6.2.1试验步骤:(1)将测试用粉煤灰样品置于温度为105~110℃烘箱内烘干至恒温,取出放在干燥器中冷却至室温。

(2)称取试样约10g ,精确至0.01g ,记录试样质量m 2,倒在0.075mm方孔筛网上,将筛子置于筛座上,盖上筛盖。

(3)接通电源,将定时开关固定在3min ,开始筛析。

粉煤灰的细度和烧失量试验总结

1、粉煤灰的细度试验总结

○1称取约10g粉煤灰,记为m2,在负压筛析仪上用0.075mm筛、以4000Pa-6000Pa

压强筛三分钟,称取筛上质量m1

○2称取约100g粉煤灰,记为m2’,在负压筛析仪上用0.3mm筛、以4000Pa-6000Pa压强筛三分钟,称取筛上质量m1’

○3如果过程中压强不符合要求,则清理仪器重做

○4称量要使用精确度0.01g的天平

○5计算:通过百分比=(筛前质量-筛上质量)/筛前质量;允许重复性误差≦5%

○6筛孔校正:用粉煤灰标准样品进行细度试验

校正系数K=标准样品筛余标准值(%)/标准样品筛余实测值(%)校正系数范围0.8-1.2,每筛分150次,需进行校正。

2、粉煤灰烧失量试验总结

○1粉煤灰硫化物测定:参照GB/T 176:

○2用四分法取约10g样品,大颗粒应研碎,在105℃下烘干至恒重,在干燥器中备用。

灼烧坩埚至恒重并记录质量备用

○3用精确度0.0001g的分析天平称取约1g粉煤灰于坩埚中,置于马福炉中,开始加温,

温度控制在950℃-1000℃范围,灼烧15-20min后,取出置于干燥器中晾至常温后称量。

反复灼烧称量至两次质量只差小于0.0005g时结束。

○4计算:烧失量=(灼烧前质量-灼烧后质量)/灼烧前质量。

两个平行试验误差不得超过0.15%。

如果样品含硫化物,再按○1步骤校正才是最终结果。

粉煤灰烧失量试验检测标准及方法

粉煤灰烧失量试验检测标准及方法

1.适用范围和目的

本方法主要用于粉煤灰烧失量的测定。

3.试验依据

《公路土工试验规程》JTG 3430-2020

4.检验人员

检验人员均为持证上岗人员。

5.试验设备

1高温炉:自动控温达1300℃;

2分析天平:称量100g;

3瓷坩锅、干燥器、锅钳等。

6.方法与步骤

6.1试验步骤

1.先将空坩锅放入已升温至950℃的高温炉中灼烧0. 5 h,取出稍冷(0. 5~1min),放入干燥器中冷却0.5h,称量。

2.称取通过1㎜筛孔的烘干粉煤灰(在100~105℃烘干8 h)1~2g (称准到0.0001g),放入已燃烧至恒温的坩锅中,把坩锅放入未升温的高温炉内,斜盖上坩锅盖。

徐徐升温至950℃,并保持恒温0.5h,取出稍冷,盖上坩锅盖,放入干燥器内,冷却0.5h后称量。

重复燃烧称量,至前后两次质量相差小于0.5㎎,既为恒温,至少做一次平行试验。

量的矿粉,用煤油仔细研磨后将悬浮液冲洗移入另一量筒中,液面亦为50mL。

3.将上两量筒静置,使量筒内液体中的颗粒沉淀。

4.每天两次记录沉淀物的体积,直至体积不变为止。

7.计算

烧失量按下式计算;

烧失量(%)=m-(m2-m1)/m*100

式中:m—烘干粉煤灰样品质量,g;

m1—空坩锅质量,g;

m2—燃烧后粉煤灰样品+坩锅质量,g。

粉煤灰烧失量计算公式

粉煤灰烧失量计算公式粉煤灰烧失量计算公式是用来计算粉煤灰在高温下的挥发性成分损失的公式。

粉煤灰主要是指煤燃烧后的灰烬,其中含有一定的挥发性成分。

煤燃烧过程中,燃料中的挥发性成分会随着温度的升高而逸出,导致灰烬中的挥发性成分减少,这部分减少的挥发性成分就是粉煤灰的烧失量。

粉煤灰烧失量计算公式可以用来评估煤的燃烧性能以及提供工程设计和操作过程的参考依据。

粉煤灰的烧失量与煤的种类、质量、燃烧设备等因素有关,因此需要根据具体情况进行计算。

粉煤灰烧失量计算公式的一般形式如下:烧失量(%) = [(A-B)/A] × 100其中,A表示粉煤灰的初始质量,B表示经过高温处理后的灰烬质量。

在使用这个公式进行计算时,需要先将粉煤灰样品进行预处理。

首先,将粉煤灰样品放入称量瓶中,并记录下样品的质量,这个质量即为A。

然后,将称量瓶放入高温炉中,进行高温处理,使其中的挥发性成分完全逸出。

处理结束后,取出称量瓶,重新称量,记录下经过高温处理后的灰烬质量,这个质量即为B。

将A和B代入公式中,即可得到粉煤灰的烧失量。

粉煤灰烧失量计算公式的应用范围广泛。

例如,在煤炭燃烧过程中,粉煤灰的烧失量可以反映煤的燃烧效率和能源利用率。

在电力行业中,粉煤灰的烧失量也是评估燃煤发电厂燃烧设备性能和控制污染物排放的重要指标。

粉煤灰的烧失量还可以用于评估粉煤灰的加工利用效果。

粉煤灰是一种重要的工业废弃物,通过对粉煤灰进行加工利用,可以获得一些有价值的产品,如水泥、混凝土等。

而粉煤灰的烧失量可以反映粉煤灰中有机质含量的多少,从而评估粉煤灰的加工利用潜力。

粉煤灰烧失量计算公式是评估粉煤灰燃烧性能和加工利用效果的重要工具。

通过计算粉煤灰的烧失量,可以了解粉煤灰中挥发性成分的损失情况,从而指导煤的燃烧过程和粉煤灰的加工利用。

因此,在实际工程设计和操作过程中,可以根据具体情况使用粉煤灰烧失量计算公式,提高工作效率和经济效益。

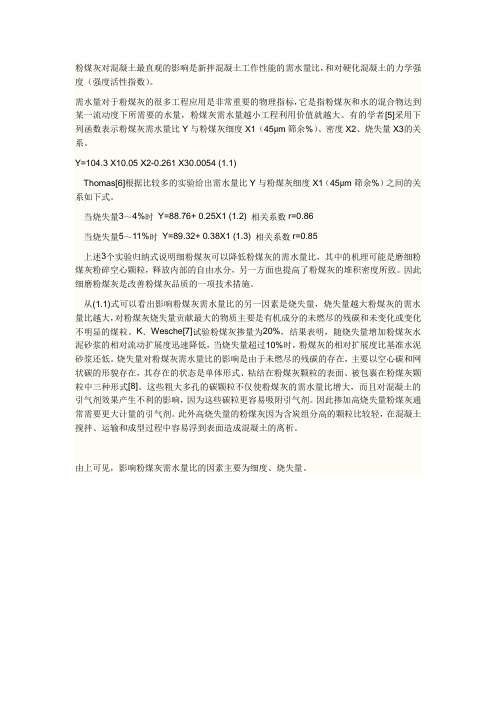

粉煤灰蓄水量比与细度烧失量关系

粉煤灰对混凝土最直观的影响是新拌混凝土工作性能的需水量比,和对硬化混凝土的力学强度(强度活性指数)。

需水量对于粉煤灰的很多工程应用是非常重要的物理指标,它是指粉煤灰和水的混合物达到某一流动度下所需要的水量,粉煤灰需水量越小工程利用价值就越大。

有的学者[5]采用下列函数表示粉煤灰需水量比Y与粉煤灰细度X1(45μm筛余%)、密度X2、烧失量X3的关系。

Y=104.3 X10.05 X2-0.261 X30.0054 (1.1)Thomas[6]根据比较多的实验给出需水量比Y与粉煤灰细度X1(45μm筛余%)之间的关系如下式。

当烧失量3~4%时Y=88.76+ 0.25X1 (1.2) 相关系数r=0.86当烧失量5~11%时Y=89.32+ 0.38X1 (1.3) 相关系数r=0.85上述3个实验归纳式说明细粉煤灰可以降低粉煤灰的需水量比,其中的机理可能是磨细粉煤灰粉碎空心颗粒,释放内部的自由水分,另一方面也提高了粉煤灰的堆积密度所致。

因此细磨粉煤灰是改善粉煤灰品质的一项技术措施。

从(1.1)式可以看出影响粉煤灰需水量比的另一因素是烧失量,烧失量越大粉煤灰的需水量比越大,对粉煤灰烧失量贡献最大的物质主要是有机成分的未燃尽的残碳和未变化或变化不明显的煤粒。

K.Wesche[7]试验粉煤灰掺量为20%,结果表明,随烧失量增加粉煤灰水泥砂浆的相对流动扩展度迅速降低,当烧失量超过10%时,粉煤灰的相对扩展度比基准水泥砂浆还低。

烧失量对粉煤灰需水量比的影响是由于未燃尽的残碳的存在,主要以空心碳和网状碳的形貌存在,其存在的状态是单体形式、粘结在粉煤灰颗粒的表面、被包裹在粉煤灰颗粒中三种形式[8]。

这些粗大多孔的碳颗粒不仅使粉煤灰的需水量比增大,而且对混凝土的引气剂效果产生不利的影响,因为这些碳粒更容易吸附引气剂。

因此掺加高烧失量粉煤灰通常需要更大计量的引气剂。

此外高烧失量的粉煤灰因为含炭组分高的颗粒比较轻,在混凝土搅拌、运输和成型过程中容易浮到表面造成混凝土的离析。

粉煤灰细度、烧失量试验

粉煤灰细度检验方法一、目的和适用范围本方法规定了用80um检验粉煤灰细度的测试方法。

二、仪器设备试验筛,负压筛分析仪,水筛架和喷头三、试验步骤1、负压筛法1)筛分析前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000Pa范围内。

2)称取试样25g,置于洁净的负压筛中,盖上筛盖,放在筛座上,开动筛分析仪连续筛析2min,在此期间如有试样附着在筛盖上,可轻轻地敲击,使试样落下。

筛毕,用天平称量筛余物。

3)当工作负压小于4000Pa时,应清理吸尘器内粉煤灰,使负压恢复正常。

2、水筛法1)筛分析前,使水中无泥、砂,调整好水压及水筛架的位置,使其能正常运转。

喷头底面和筛网之间距离为35-75mm。

2)称取试样50g,置于洁净的水筛中,立即用淡水冲洗至大部分细粉通过后,放在水筛架上,用水压为0.05±0.02MPa的喷头连续冲洗3min。

筛毕,用少量水把筛余物冲至蒸发皿中,等粉煤灰颗粒全部沉淀后,小心倒出清水,烘干并用天平称量筛余物。

3、手工干筛法在没有负压筛析仪和水筛的情况下,允许用手工干筛法测定。

4、试验筛的清洗试验前必须保持洁净,筛孔通畅。

四、试验结果计算F=ms*100/mF-粉煤灰试样的筛余百分数(%)ms-粉煤灰筛余物的质量(g)m-粉煤灰试样的质量(g)计算结果精确到0.1%负压筛法与水筛法或手工筛法测定的结果发生争议时,以负压筛法为准。

粉煤灰烧失量试验一、仪器设备高温炉:自动控制温度达1300℃。

分析天平:称量100g瓷坩锅、干燥器、坩埚钳等二、试验步骤称取通过1mm筛孔的烘干粉煤灰时称准到0.0001g;重复灼烧称量,至少两次质量相差小于0.5mg,即为恒量。

至少做一次平行试验。

三、结果整理烧失量(%)=[m-(m2-m1)]*100/mm--烘干粉煤灰质量,gm1--空坩埚质量,gm2--灼烧后粉煤灰+坩埚质量,g烧失量测定结果允许偏差测定值绝对偏差相对偏差>50 < 0.9 1.0~1.5 50~30 < 0.7 1.5~2.0 30~10 < 0.5 2.0~3.0 10~5 < 0.3 3.0~4.0 5~1 < 0.2 4.0~5.0 1~0.1 < 0.05 5.0~6.0 0.1~0.05 < 0.006 6.0~8.0 0.05~0.01 < 0.004 8.0~10.0 0.01~0.005 < 0.001 10.0~12 0.005~0.001 < 0.0006 12~15.0 < 0.001 < 0.00015 15.0~20.0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉煤灰细度烧失量 Final approval draft on November 22, 2020

粉煤灰(烧失量、细度)

1 工程意义

减少混凝土水泥用量,降低成本。

粉煤灰颗粒的“滚珠”效应,提高混凝土工作性能,即扩展性。

粉煤灰的“火山灰"反应较慢,减少混凝土内部因水化产生的热量。

粉煤灰在水泥水化后期(一般超过28d)的次级水化反应可以提高混凝土的密实度,降低渗透性。

2 发展前景

粉煤灰是火力发电厂燃煤锅炉排放出的一种工业废渣,近年来,随着我国电力工业的飞速发展,粉煤灰的排放量急剧增加。

如果对其处理不当,将会造成环境污染,对生态造成很大威胁,给人们的生活和动植物的生长造成严重危害。

粉煤灰也是一种用途广泛的二次资源,国内外已将粉煤灰广泛应用于建材、环保、农业及化工等众多领域,与西方发达国家相比,我国粉煤灰的利用率偏低。

因此我们要根据其特征,加大对粉煤灰在高新技术领域的应用研究,使其"化害为利、变废为宝",从而实现可持续发展。

3 目的与适用范围

本试验方法适用于检测粉煤灰烧失量和细度。

4 主要检测设备

5-12箱式电阻炉, 测量范围0-1600℃, 准确度等级20℃

AR2140电子分析天平, 测量范围0-210g, 准确度等级

SF-150A水泥负压筛析仪, 测量范围0~100%,准确度等级%

5 试验准备

箱式电阻炉操作规程

电阻炉可安放于室内平整的地面或工作台(架)上,与之配套的温度控制

器应避免受震动,且放置位置与电炉不宜太近,防止过热而影响控制部分的正

常工作。

揭开温度控制器罩壳,按“电阻炉与温度控制器电气联接示意图”及温度

控制器后端接线板标注,用导线连接电源、电炉、热电偶、炉门安全开关。

将调节仪表面拨动开关拨到“温度设定”处,然后旋转温度设定旋钮,使

数码管显示所需的工作温度值;再将拨动开关拨至“温度报警”处,然后旋转

报警设定旋钮,使数码管显示所需的报警温度值,最后把拨动开关拨到中间

“测温”位置。

按动开关,接触器吸合,同时调节仪绿色指示灯亮,表示温度控制器进入正常工作状态。

当炉内温度接近设定温度值时,在调节仪时间比例作用下控制接触器吸合和释放反复动作,使炉温保持恒定;当炉内温度超过报警设定值时,调节仪红色指示灯闪烁,表示超温,提醒操作者应采取措施。

保证仪器长期良好工作状态,应对温度控制器以下项目进行定期检查:

1)接线头是否良好;

2)数显温度调节仪温度显示是否稳定,工作是否正常;

3)用电位差计校对数显温度调节仪温度显示是否超差。

AR2140电子分析天平操作规程

将天平放置在水平位置,在天平后部调节水平旋钮,使水泡调到中央位置,必须调节水平。

接通电源,按>0/T<键,显示所有字段,首先需要预热20~30分钟。

若需显示回零。

快速按下>0/T<键将样品置于称盘上并在显示屏上读取称量值。

关机时按住Mode off键直到显示屏上出现off后松开。

负压筛析仪操作规程

筛析试验前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000pa范围内。

当工作负压小于4000pa时,应清理吸尘器内的水泥,使负压恢复正常。

称取试样,置于负压筛中,盖上筛盖,放在筛座上,开动筛析仪筛析。

筛毕,

做好使用记录登记。

6 试验步骤

烧失量

),精确至,放入已灼烧恒量的瓷坩埚中,将盖斜置于称取约1g试样(m

1

坩埚上,放在高温炉内,从低温开始逐渐升高温度,在950±25℃,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量(m2)。

细度

负压筛法(《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005)

1)检查负压筛析仪,负压是否在4000~6000Pa控制范围内;

2)称取试样10g,置于洁净的负压筛中,盖上筛盖,放在筛座上,开动筛析仪连续筛析3min,在此期间如有试样附着在筛盖上,可用轻质木棒轻轻地敲击,使试样落下。

筛毕,用天平称量筛余物;

3)当工作负压小于4000Pa时,应清理吸尘器内水泥,使负压恢复正常。

4) 原始记录登记。

7 试验结果计算及结果应符合下列规定

检测结果

(%)按(1)下式计算:

烧失量的质量百分数X

LOI

式中: X

烧失量的质量百分数(%)

LOI——

m

—试样的质量(g)

1

m

—灼烧后试样的质量(g)

2

每项测定的试验次数规定为两次。

用两次试验平均值表示测定结果。

粉煤灰试样筛余百分数按下式计算:《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005

/m×100

F=R

S

式中:F—粉煤灰试样的筛余百分数,%

R

—粉煤灰筛余物的质量,g

S

W—粉煤灰试样的质量,g

结果计算至%

筛余结果的修正

为使试验结果可比,应采用试验筛修正系数方法来修正计算结果。

试验筛修正系数按下式计算:

/m

K=m

式中:K—试验筛修正系数;

m

—标准样给定的筛余百分数,%

m—标准样在试验筛上的筛余百分数,%

修正系数计算至

注:修正系数C超出的试验筛不能用作水泥细度检验。

8 试验记录

用于水泥和混凝土中的粉煤灰试验检测记录表

试验室名称:苏交科集团股份有限公司工程检测中心记录编号:ZY06-021-2015-01

年月日

9 试验规程及评定依据

试验规程:GB/T176-2008《水泥化学分析方法》

《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005评定依据:《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005 10 注意事项

试验前必须检查所用的仪器设备,确保设备功能正常。

接触高温物品时必须戴好干燥的隔热手套;。