汽车空调电磁离合器设计

汽车空调关键部件之四——压缩机电磁离合器

汽车空调关键部件之四——压缩机电磁离合器汽车空调关键零部件之四——压缩机电磁离合器摘要本文简要介绍了压缩机电磁离合器部件构成,电磁离合器工作原理和电磁离合器几个主要参数和范围,重点介绍处理多起批量空调压缩机离合器烧蚀质量事故的几点深刻体会和经验。

空调压缩机总成压缩机电磁离合器总成一、电磁离合器组成部件汽车空调电磁离合器是汽车发动机和空调压缩机之间的一个动力传递装置。

它由皮带盘总成、线圈总成和驱动盘总成(也称吸盘总成或压盘总成)。

1、皮带盘总成皮带盘总成2、线圈总成线圈总成3、驱动盘总成(也称吸盘总成或压盘总成)驱动盘总成二、电磁离合器结构示意图(借用)三、电磁离合器工作原理当接通空调A/C开关时,电流通过离合器电磁线圈,线圈产生电磁场吸引驱动盘总成位移,使驱动盘与皮带盘摩擦端面紧紧贴合一起,将发动机扭矩传递给压缩机主机轴并使之旋转。

当断开空调电源A/C开关时,线圈没有电流,线圈磁场消失,驱动盘总成在复位弹簧作用下回位,使驱动盘与皮带盘摩擦端面分离,压缩机停止了工作,皮带盘仍在转动。

四、电磁离合器主要参数范围(不同厂家规定范围会有一定差异)1、初始静摩擦扭矩一般不小于32N.m。

跑合后的静摩擦扭矩一般超过初始静摩擦扭矩20%。

出厂前检测电磁离合器摩擦扭矩2、最小离合间隙一般在0.4~0.6mm。

3、最小吸合电压一般不大于7.5V。

4、一般压缩机皮带包边角不得小于120 度。

五、乘用车空调压缩机电磁离合器批量烧蚀实际案例案例一某主机厂新车在下线路试10天内,陆续出现好几辆车仅跑了几百公里,压缩机电磁离合器有异响冒烟且驱动盘电泳漆变色,甚至有的车停车怠速仅运行仅十分钟,离合器就异响冒烟。

WAY1——离合器异响冒烟主要原因查找并验证确认:此批凡是压缩机电磁离合器冒烟异响打滑都是因为压缩机电磁离合器初始静磨擦扭矩偏小不达标,当车辆散热环境差,空调系统内压力升高,压缩机负载扭矩急剧增加,驱动盘和皮带盘相对旋转,产生打滑磨擦生热且冒烟。

汽车空调电路电磁离合器电路

1、蒸发器温度的调节

2、蒸发器温度的控制

3、制冷系统压力的控制

靠开、停压缩机控制蒸发器温度。常用恒 温开关、压力开关来控制。

汽车空调中的基本控制元件

(一)恒温开关(也叫温控开关) 恒温开关用于周期性的接合和分离电磁 式的离合器。 该开关可感应蒸发器内的温度,其内 触点的打开与闭合(控制电磁离合器线圈 电流通断)决定了压缩机的工作循环工作。

检查热敏电阻可将热敏电阻从空调器上卸下,放入冷水中。 在改变水的温度时,测量接头的电阻。根据该车型空调说明 书提供的热敏电阻与温度变化特性曲线检查温度和电阻的交 点是否落在阴影范围内。若没有,要更换热敏电阻。

(二)制冷剂压力开关

一般设在高压回路中, 设有一个或几个压 力保护开关,分高压保护和低压保护两种。 如果制冷管路中产生真空或压力过高,那 么压力开关关闭压缩机。

复习

1、电磁离合器的作用? 2、电磁离合器的三个主要组成部分? 3、电磁离合器的工作原理?

压缩机电磁离合器

电磁离合器用于 使压缩机与发动 机接合或分离。 电磁离合器的主 要部件是定、转 子和压力板。

导入任务

故障现象:某丰田花冠汽车发动机运转时, 闭合空调开关,鼓风机工作,散热风扇也 转,但是压缩机电磁离合器不工作,压缩 机不运行。

ห้องสมุดไป่ตู้

当车内温度上升到某调定值时,温度开关触 点闭合,离合器电流接通,压缩机工作。

安装位置:一般放在蒸发箱中或靠近蒸发 箱的冷气控制板上 形式:机械式和热敏电阻式。

1.机械式温度开关 为热力杠杆式(或称热力机械式)结构, 将一根由毛细管连接的温度传感感温包)放 在需要感温的部位,一般插在蒸发器中间。

汽车空调电磁离合器的工作原理

汽车空调电磁离合器的工作原理汽车空调电磁离合器是汽车空调系统中的一个重要部件,它起着连接和断开空调压缩机与发动机之间的作用。

它的工作原理是通过电磁力的作用,控制离合器片的连接和断开,实现空调系统的正常运行。

汽车空调电磁离合器由驱动盘、离合器片、驱动线圈、压盘和压盘弹簧等部件组成。

当发动机工作时,通过曲轴带动驱动盘旋转,离合器片则与之连动。

当空调系统需要工作时,控制电路向驱动线圈提供电流,电磁力作用于驱动盘上,使离合器片与驱动盘紧密连接,空调压缩机也开始旋转。

离合器片与驱动盘的连接是通过磁力作用实现的。

驱动线圈通电时,产生的磁场使驱动盘上的铁芯产生磁化,磁化后的铁芯与离合器片上的铁芯相吸引,从而连接起来。

当离合器片与驱动盘连接后,发动机的动力通过离合器片传递到空调压缩机,压缩机开始工作,产生制冷效果。

当空调系统不需要工作时,电磁线圈断电,磁场消失,驱动盘上的铁芯也失去磁化。

离合器片上的压盘弹簧起到分离作用,使离合器片与驱动盘分离,空调压缩机停止工作。

汽车空调电磁离合器的工作原理简单而可靠。

它通过电磁力的作用,实现离合器片与驱动盘的连接和断开,控制空调压缩机的工作。

这样,当车辆需要制冷时,离合器片与驱动盘连接,空调压缩机开始工作,而当车辆不需要制冷时,离合器片与驱动盘分离,空调压缩机停止工作,以节约能源和延长离合器寿命。

除了工作原理,汽车空调电磁离合器的设计也需要考虑一些其他因素。

例如,离合器片的材质和制造工艺需要具备足够的强度和耐磨性,以承受高速旋转和长时间工作的压力;驱动线圈的设计需要具备较高的绝缘性能和耐高温能力,以保证正常工作;驱动盘的设计需要具备较高的精度和平衡性,以减少噪音和振动等。

总之,汽车空调电磁离合器是汽车空调系统中的关键部件,它通过电磁力的作用,控制离合器片的连接和断开,实现空调系统的正常工作。

其工作原理简单可靠,设计需要考虑多个因素。

了解汽车空调电磁离合器的工作原理,有助于我们更好地理解和维护汽车空调系统,提高驾驶舒适度和安全性。

汽车空调电磁离合器项目可行性研究报告评审方案设计(2013年发改委标准案例范文)

汽车空调电磁离合器项目可行性研究报告评审方案设计(2013年发改委标准案例范文)【编制机构】:博思远略咨询公司(360投资情报研究中心)【研究思路】:【关键词识别】:1、汽车空调电磁离合器项目可研2、汽车空调电磁离合器市场前景分析预测3、汽车空调电磁离合器项目技术方案设计4、汽车空调电磁离合器项目设备方案配置5、汽车空调电磁离合器项目财务方案分析6、汽车空调电磁离合器项目环保节能方案设计7、汽车空调电磁离合器项目厂区平面图设计8、汽车空调电磁离合器项目融资方案设计9、汽车空调电磁离合器项目盈利能力测算10、项目立项可行性研究报告11、银行贷款用可研报告12、甲级资质13、汽车空调电磁离合器项目投资决策分析【应用领域】:【汽车空调电磁离合器项目可研报告详细大纲——2013年发改委标准】:第一章汽车空调电磁离合器项目总论1.1 项目基本情况1.2 项目承办单位1.3 可行性研究报告编制依据1.4 项目建设内容与规模1.5 项目总投资及资金来源1.6 经济及社会效益1.7 结论与建议第二章汽车空调电磁离合器项目建设背景及必要性2.1 项目建设背景2.2 项目建设的必要性第三章汽车空调电磁离合器项目承办单位概况3.1 公司介绍3.2 公司项目承办优势第四章汽车空调电磁离合器项目产品市场分析4.1 市场前景与发展趋势4.2 市场容量分析4.3 市场竞争格局4.4 价格现状及预测4.5 市场主要原材料供应4.6 营销策略第五章汽车空调电磁离合器项目技术工艺方案5.1 项目产品、规格及生产规模5.2 项目技术工艺及来源5.2.1 项目主要技术及其来源5.5.2 项目工艺流程图5.3 项目设备选型5.4 项目无形资产投入第六章汽车空调电磁离合器项目原材料及燃料动力供应6.1 主要原料材料供应6.2 燃料及动力供应6.3 主要原材料、燃料及动力价格6.4 项目物料平衡及年消耗定额第七章汽车空调电磁离合器项目地址选择与土建工程7.1 项目地址现状及建设条件7.2 项目总平面布置与场内外运7.2.1 总平面布置7.2.2 场内外运输7.3 辅助工程7.3.1 给排水工程7.3.2 供电工程7.3.3 采暖与供热工程7.3.4 其他工程(通信、防雷、空压站、仓储等)第八章节能措施8.1 节能措施8.1.1 设计依据8.1.2 节能措施8.2 能耗分析第九章节水措施9.1 节水措施9.1.1 设计依据9.1.2 节水措施9.2 水耗分析第十章环境保护10.1 场址环境条件10.2 主要污染物及产生量10.3 环境保护措施10.3.1 设计依据10.3.2 环保措施及排放标准10.4 环境保护投资10.5 环境影响评价第十一章劳动安全卫生与消防11.1 劳动安全卫生11.1.1 设计依据11.1.2 防护措施11.2 消防措施11.2.1 设计依据11.3.2 消防措施第十二章组织机构与人力资源配置12.1 项目组织机构12.2 劳动定员12.3 人员培训第十三章汽车空调电磁离合器项目实施进度安排13.1 项目实施的各阶段13.2 项目实施进度表第十四章汽车空调电磁离合器项目投资估算及融资方案14.1 项目总投资估算14.1.1 建设投资估算14.1.2 流动资金估算14.1.3 铺底流动资金估算14.1.4 项目总投资14.2 资金筹措14.3 投资使用计划14.4 借款偿还计划第十五章汽车空调电磁离合器项目财务评价15.1 计算依据及相关说明15.1.1 参考依据15.1.2 基本设定15.2 总成本费用估算15.2.1 直接成本估算15.2.2 工资及福利费用15.2.3 折旧及摊销15.2.4 修理费15.2.5 财务费用15.2.6 其它费用15.2.7 总成本费用15.3 销售收入、销售税金及附加和增值税估算15.3.1 销售收入估算15.3.2 增值税估算15.3.2 销售税金及附加费用15.4 损益及利润及分配15.5 盈利能力分析15.5.1 投资利润率,投资利税率15.5.2 财务内部收益率、财务净现值、投资回收期15.5.3 项目财务现金流量表15.5.4 项目资本金财务现金流量表15.6 不确定性分析15.6.1 盈亏平衡15.6.2 敏感性分析第十六章经济及社会效益分析16.1 经济效益16.2 社会效益第十七章汽车空调电磁离合器项目风险分析17.1 项目风险提示17.2 项目风险防控措施第十八章汽车空调电磁离合器项目综合结论第十九章附件1、公司执照及工商材料2、专利技术证书3、场址测绘图4、公司投资决议5、法人身份证复印件6、开户行资信证明7、项目备案、立项请示8、项目经办人证件及法人委托书10、土地房产证明及合同11、公司近期财务报表或审计报告12、其他相关的声明、承诺及协议13、财务评价附表《汽车空调电磁离合器项目可行性研究报告》主要图表目录图表项目技术经济指标表图表产品需求总量及增长情况图表行业利润及增长情况图表2013-2020年行业利润及增长情况预测图表项目产品推销方式图表项目产品推销措施图表项目产品生产工艺流程图图表项目新增设备明细表图表主要建筑物表图表主要原辅材料品种、需要量及金额图表主要燃料及动力种类及供应标准图表主要原材料及燃料需要量表图表厂区平面布置图图表总平面布置主要指标表图表项目人均年用水标准图表项目年用水量表图表项目年排水量表图表项目水耗指标图表项目污水排放量图表项目管理机构组织方案图表项目劳动定员图表项目详细进度计划表图表土建工程费用估算图表固定资产建设投资单位:万元图表行业企业销售收入资金率图表投资计划与资金筹措表单位:万元图表借款偿还计划单位:万元图表正常经营年份直接成本构成表图表逐年直接成本图表逐年折旧及摊销图表逐年财务费用图表总成本费用估算表单位:万元图表项目销售收入测算表图表销售收入、销售税金及附加估算表单位:万元图表损益和利润分配表单位:万元图表财务评价指标一览表图表项目财务现金流量表单位:万元图表项目资本金财务现金流量表单位:万元图表项目盈亏平衡图图表项目敏感性分析表图表敏感性分析图图表项目财务评价主要数据汇总表【更多增值服务】:汽车空调电磁离合器项目商业计划书(风险投资+融资合作)编制汽车空调电磁离合器项目细分市场调查(市场前景+投资期市场调查)分析汽车空调电磁离合器项目IPO上市募投(甲级资质+符合招股书)项目可研编制汽车空调电磁离合器项目投资决策风险评定及规避策略分析报告【博思远略成功案例】:1. 500千瓦太阳能储能充电站项目可行性研究报告2. 新建纳米晶染料敏化太阳能电池生产线项目可行性研究报告3. 新能源(磁动力)产业基地项目可行性研究报告4. 年产4000万平米锂电池隔膜项目可行性研究报告5. 年产200MW 太阳能晶体硅片项目可行性研究报告6. 3000吨太阳能级多晶硅生产项目可行性研究报告7. 透明导电膜(TCO)玻璃项目商业计划书8. 200MW太阳能薄膜板厂及1GW太阳能发电站项目9. 循环经济静脉产业园项目可行性研究报告10. 治理矿渣废水及矿渣综合利用项目可行性研究报告11. 可再生资源回收加工中心项目可行性研究报告12. 某经济开发区循环经济产业园项目可研报告13. 电子废物拆解及处理项目可行性研究报告14. 年产20万吨绿色节能多高层钢结构项目可行性研究报告15. 收集、净化废矿物油项目可行性研究报告16. 高性能微孔滤料生产线建设项目可行性研究报告17. 工业废水及城市污水处理项目可研报告18. 太阳能节能设备项目可行性研究报告19. 高效节能生物污水处理项目可行性研究报告20. 年处理2000吨钕铁硼废料综合利用项目21. 山东烟台某文化产业园区可行性研究报告22. 文化创意旅游产业区项目可行性研究报告23. 3D产业动漫工业园项目可行性研究报告24. 四川省动漫产业基地项目可行性研究报告25. 创意产业园综合服务平台建设项目可行性研究报告26. 历史文化公园项目可行性研究报告27. 生物麻纤维绿色环保功能型面料生产线项目28. 氟硅酸综合清洁利用项目可行性研究报告29. 年产300万码研磨垫项目可行性研究报告30. 年产20万吨有机硅项目可行性研究报告31. 车用稀土改性镍氢动力电池生产基地建设项目可行性研究报告32. 12万吨/年磷精矿(浮选)、配套8万吨/年饲料级磷酸三钙项目33. 电石下游精细化工品生产装置建设项目可研34. 含氟高分子材料及含氟精细化学品系列产品项目35. 精细化工产业配套园项目建议书兼可研报告36. 大气颗粒物监测仪器生产项目可研报告37. 矿山机械及配件制造项目可行性研究报告38. 汽车配套高分子材料成型产品生产项目39. 年产3万吨异形精密汽车锻件项目可行性研究报告40. 汽车商业旅游综合体项目可行性研究报告41. 新建磁动力轿车项目可行性分析报告42. 4万吨PA6浸胶帘子线(含鱼网丝)项目申请报告43. 年产20万辆电动车项目可行性研究报告44. 扩建年产30000套各类重型汽车差速器总成生产线项目45. 高科技农业园区建设项目可行性研究报告46. 绿色农产品配送中心项目立项报告47. 富硒食品工业园项目可行性研究报告48. 采用生物发酵技术生产优质低温肉制品项目立项报告49. 蔬菜、瓜果、花卉设施栽培项目可行性研究报告50. 新型水体富营养化处理项目商业计划书51. 现代农业生态观光示范园区建设项目52. 5000吨水果储藏保鲜气调库可行性研究报告53. 我国国际生态橄榄油物流中心基地项目可行性研究报告54. 综合物流园区项目可行性研究报告55. 大型水果物流中心建设项目可行性研究报告56. 超五星级园林式温泉度假酒店可行性研究报告57. 信息安全灾难恢复信息系统项目可研报告58. “祥云”高校云服务平台成果转化项目可行性研究报告59. 气象数据处理解释中心项目申请报告60. 电子束辐照项目可行性研究报告61. 年产3000台智能设备控制系统电液伺服系统项目可行性研究报告62. 年产3000万根纳米碳碳素纤维加热管/加热板项目63. 压敏电阻片及SPD电涌保护器项目可行性研究报告64. 智能电网电能量综合管理系统项目可行性研究报告65. 10万套镁合金手提电脑外壳压铸生产线可行性研究报告66. 年产10万吨金属镁及镁合金加工生产项目可行性研究报告67. 38万吨废钢铁加工处理生产线项目可行性研究报告68. 年产80万吨铁矿石采选工程项目可行性研究报告69. 年产1万吨高性能铜箔生产项目可行性研究报告70. 年产3万吨碳酸二甲酯项目可行性研究报告71. 新建年产500吨钼制品生产线可行性研究报告72. 3万锭亚麻高档生态面料生产线项目立项报告73. 年产废纸再造30万吨白板纸并自备20000KW热电厂项目立项报告74. 年产6000万套烟用商标纸彩色印刷项目立项报告75. 11.6万立方米竹板材加工项目可行性研究报告76. 北京某小区汽车远程遥控监控防盗系统项目可研报告77. 山东淄博张周路花卉种植基地产业化项目78. 山东烟台某企业年产1000吨海红果汁产品扩建3万吨项目79. 韩国某品牌天然抗肿瘤新药进入中国市场商业计划书80. 大连某IT企业财务软件外包投资价值分析报告81. 电热水循环式床垫专利实施项目商业计划书82. 辽宁省朝阳市某企业年产12万吨鱼/禽饲料农业产业化发展项目83. 粉煤灰纤维及经纬线造纸三项专利产品项目84. 河北唐山某企业年产30吨超级电容器电极用多孔复合材料项目85. 杭州某企业年产30万吨630ERW大口径高频直缝焊管项目86. 江苏连云港某企业集团果蔬(脱水)加工项目87. 鄂尔多斯某企业年产250吨纳米二氧化钛粉体项目88. 广东惠州某企业集成电路封装项目89. 新疆某企业液态原料奶冷链物流系统改造项目90. 14万吨棉秸秆高密度压缩板材项目91. 湖南省双语智能幼儿园项目投资价值分析报告92. 烟台某企业5000吨蔬菜果品气调保鲜库建设项目93. 江苏某企业年产1万吨钢结构项目可行性研究94. 新疆石河子1500吨辣椒色素生产项目95. 河北邯郸某集团南瓜粉及系列产品加工建设项目96. 河北25mw非晶硅薄膜太阳能电池生产项目97. 杭州高新区某企业PDP等离子体大屏幕显示板项目98. 吉林省梅河口市100万只朗德鹅填饲、屠宰加工基地建设项目99. 湖南常德某集团特种钢结构涂料生产线项目100. 福建某生物科技有限公司引进战略投资者商业计划书101. 安康市再生资源回收加工中心项目可行性研究报告102. 福建省企业信息化项目资金申请报告103. 山东省某企业技术改造专项资金项目资金申请报告104. 武汉市某企业节能专项资金申请报告105. 重庆某集团引进年产200万台汽车直流电机生产线项目106. 鹤岗市绿色无害优质大米综合开发项目107. 山东省东营开发区某高新企业国家中小企业发展专项资金申请报告108. 大连市某企业环境保护专项资金申请报告109. 山东淄博某纺织集团青岛三万锭精梳天然彩色棉纺纱分厂建设项目110. 河南驻马店某企业彩钢夹芯板项目111. 辽宁凌源某企业年产15万吨超细矿石微粉可行性研究报告112. 辽宁鞍山年产20万吨630ERW大口径高频直缝焊管项目113. 北京昌平生态农业观光园区项目可行性研究报告114. 云南昆明某企业年产6000吨浓缩峰蜜生产项目115. 广东深圳150mm重掺硅单晶抛光片出口建设项目116. 衢州年产5万辆电动观光车及配套零部件项目117. 绿色充电电池投资价值分析报告118. 江苏南通米糠综合利用项目119. 广东东莞年产80万只节能灯和卤素灯项目120. 内蒙某企业年产15000吨氯化钡生产项目121. 西安某矿山机械制造公司粉碎机项目122. 湖南再制造产业园区项目可行性研究报告123. 河北某公司年产300吨磷酸铁锂项目可行性研究报告124. 上海某船舶制造有限公司80万吨/年拆船项目可行性研究报告125. 郑州某企业汽车铝合金轮毂镀膜加工项目126. 广州某企业胎盘系列化妆品生产项目127. 福建漳州某企业年产30吨白光LED荧光粉项目可行性研究报告128. 速溶型纤维蛋白胶产业化项目投资价值分析报告129. 临沂某化工企业年产20万吨保险粉项目可行性研究报告130. 某投资公司投资北京健康体检中心项目可行性研究报告131. 长沙某科研机构电热远红外高科技研发中心项目132. 青岛某企业年产10万套健身器材生产线项目可行性研究报告133. 河南某企业迁扩建年产8万吨碳素制品生产线项目134. 山东德州某企业年产15万台太阳能热水器建设项目135. 广东某企业年产5万台空气能热泵热水器项目136. 江西南昌化工循环产业园区项目137. 大连某企业年产4000台套不锈钢橱柜可行性研究报告138. 上海某公司瑜伽教练学校商业计划书139. 山西阳泉洗精长烟煤50万吨每年洁净化综合利用项目140. 北京某快餐集团直营20家连锁店可行性研究报告141. 广东梅州某集团甲流诊断试剂项目可行性研究报告142. 潍坊年产5000吨花生制品生产线可行性报告143. 山东淄博城市创意产业园可行性报告144. 齐鲁石化某企业20万吨PVC技改项目145. 齐鲁石化某企业乙烯燃气管件生产线技术改造项目项目146. 内蒙古某企业年产3万台/套新型太阳能水泵系统项目147. 河南平顶山20万吨PVC粒料与1.5亿平米环保型PVC壁纸联产项目148. 辽宁某企业燃油燃气锅炉项目149. 广西南宁铁路货场建设物流园区项目150. 济南微晶玻璃板材生产线投资项目151. 中油集团某机械厂CNG气瓶生产线技术改造项目152. 西安车辆GPS定位导航电子地图市场分析与投资项目153. 无锡某物联网高技术企业传感器项目154. 江苏常州60吨/年甲基戊炔醇项目155. 高纯金属材料投资项目价值分析报告156. 稀土永磁电机项目投资经济效益分析报告157. 全自动按摩椅项目投资价值分析报告158. 北京某高新企业Kx2100系列分布智能火灾探测系统项目159. 6000万平米胶粘制品生产项目可行性研究报告160.五万锭精梳纱生产线高新技术改造项目可研报告161. 年产10万吨超细矿石微粉可行性研究报告162. 年产2000万块新型空心砖生产线项目申请报告163. 年产2.0亿标块粉煤灰蒸压砖项目建议书164. 年产6000万块煤矸石空心砖项目可行性研究报告165. 年产500万平方米高档陶瓷墙地砖生产线项目可研报告166. 大理石板型材生产线项目可行性研究报告167. 年产8000万吨高性能建筑乳胶涂料可行性研究报告168. 云南红河州开远市方解石粉加工厂项目可行性研究报告169. 废矿物油再生利用项目可研报告170. 煤层气开发项目可行性研究报告171. 高新技术研发中心扩建项目可行性研究报告……更多案例请联系博思远略咨询公司案例研究中心【完】。

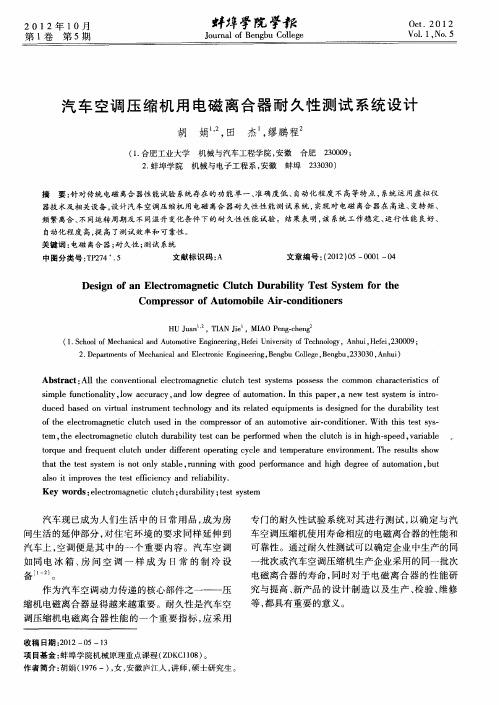

汽车空调压缩机用电磁离合器耐久性测试系统设计

Absr c Al t e c n e to a l cr ma n tc cu c e t s se o s s h o t a t: l h o v n i n le e to g ei l t h ts y tms p s e s t e c mmo h r ce itc f n c a a t rsis o

胡 娟 , 杰 缪鹏程 田 ,

(. 1 合肥工业大学 2 蚌埠学 院 . 机械与汽车工程学 院, 安徽 机械与 电子工程 系 , 安徽 合肥 200 ; 30 9 蚌埠 233 ) 30 0

摘

要: 针对传统 电磁 离合 器性 能试验 系统存在 的功 能单一 、 准确度低 、 自动化程 度不 高等特点 , 系统运 用虚拟仪

Co p e s r o t m o ie Ai — o dii ne s m r s o fAu o b l r c n to r

HU J a ,TI i u n AN Je ,MI e g c e g AO P n — h n 2

( . col f caia adA tm t eE gnei , ee U ie i f eh o g , n u, ee,30 9 1 Sho o hncl n uo o v nier g H fi nvr t o T cnl y A h iH f 2 00 ; Me i n sy o i

器技 术 及 相 关 设 备 , 计 汽 车 空调 压 缩机 用 电磁 离合 器 耐 久 性 性 能 测 试 系统 , 设 实现 对 电磁 离合 器在 高 速 、 转 矩 、 变

频繁 离合、 同运转周期及 不同温升变化条件 下的耐 久性性 能试验 。结果表 明, 系统工作稳 定、 不 该 运行性 能 良好 、 自动化程度 高, 高 了测试效 率和 可靠性。 提

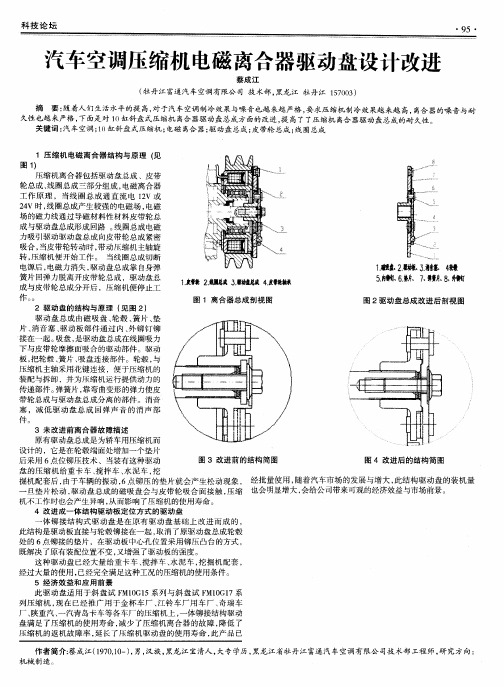

汽车空调压缩机电磁离合器驱动盘设计改进

4 改 进 成 一体 结构 驱动 板 定 位 方 式 的 驱 动 盘 体铆 接结构 式驱动 盘是在原 有驱动 盘基础 上改进 而成 的 ,

一

此结构是驱动板直接与轮毂铆接在一起 , 取消了原驱动盘总成轮毂 处的 6点铆接 的垫 片,在驱动板 中心孔位置采用铆压 凸台的方式 , 既解决了原有装配位置不变 , 又增强 了驱动板的强度 。 这种驱动盘 已经 大量给重卡车 、 搅拌车 、 水泥车 , 挖掘 机配套 , 经过大量的使用 , 已经完全 满足这种工况 的压缩机的使用条件 。 5 经 济 效 益 和 应 用前 景 此驱动 盘适用 于斜盘试 F M1 0 G1 5系列 与斜 盘试 F M1 0 G1 7系 列压缩机 , 现在 已经推广 用于金杯 车厂 、 江铃 车厂用 车厂 、 奇瑞 车 厂、 陕重汽 、 一 汽青 岛卡车等各车厂的压缩机上 , 一 体铆 接结构驱动 盘满足 了压缩 机的使用寿命 , 减少 了压缩机离合 器的故 障 , 降低 了 压缩机 的返机 故障率 , 延 长了压缩机驱动盘 的使 用寿命 , 此产 品 已 作者简介: 蔡 成江( 1 9 7 0 , 1 0 一 ) , 男, 汉族 , 黑龙 江宝清人 , 大专学历 , 黑龙 江省牡 丹江富通 汽车空调有 限公 司技 术部工程 师, 研 究方向 :

机械制造 。

科 技 论 坛

・ 9 5・

汽车空调压缩机 电磁离合器驱动盘设计改进

蔡 成 江

( 牡 丹江富通汽车空调 有限公 司 技 术部 , 黑龙江 牡丹 江 1 5 7 0 0 3 ) 摘 要: 随 着人们生活水平的提 高, 对于汽车空调制冷效果与噪音也越 来越严格 , 要求压缩机制冷效果越 来越 高 离合 器 的 噪 音 与 耐 久性 也 越 来 严格 , 下面是对 1 0 缸 斜 盘 式压 缩 机 离合 器驱 动 盘 总 成 方 面 的 改进 , 提 高 了 了压 缩 机 离合 器 驱 动盘 总成 的耐 久性

汽车空调压缩机电磁离合器的设计分析

一

、

汽 车 空调 压 缩机 电磁 离 合器 的工作

原 理

离 合器 线 圈通 电后 在 线 圈 内产 生 了 电磁 力 ,在 电磁 力 的作 用 下 ,驱 动 盘 被 吸 合 到 压 缩 机 皮 带 轮 的端 面 上 ,

由于压 缩 机 皮 带轮 是 由汽 车 发 动 机 驱 动 ,在 电磁 吸 引 力 的 作 用 下 , 皮 带 轮 结 合 面 和 驱 动 盘 之 间产 生 了 强 大 的

路 ,这部 分磁 通 称 为 漏磁 通 。 主磁 通 使 衔 铁磁 化 ,磁 化 后衔 铁 的磁 极 与 铁 芯 的磁 极 正 好相 反 ,相 互 吸 引 ,产 生 吸 力。 但 是 漏磁 通 部通 过 衔 铁 ,不 会 使 它磁 化 , 因此 也 不会 产 生 吸 力。 在 一般 的情 况 下 ,我 们 总 要尽 量 减 少 漏

另 外 离合 器 线 圈 的 电力 是 由汽 车 蓄 电池 供 应 ,可 以认 为

是恒 稳 电流 , 因此 由恒 稳 电流 在 铁 芯 中 产 生 的磁 场 是 稳

定 的

图2

5 0

TC N L G 技 E HOO Y 术应用

三 、电磁 离合器 的 电磁 吸引力 的计算

为便于 分析 可 以由图1 、图2 电磁 离合器线 圈部分

T c N 。G 技 术应 用 E H 。L Y

I 4 9

汽 车 空调 压 缩 机 电磁 离 合 器 的设 计 分 析

王元礼 ( 丹 江 汽 车 空调 有 限 公 司 黑 龙 江 牡 丹 江 1 7 0 牡 0 3) 5

摘 要 : 汽 车 空调 压 缩 机 电磁 离合 器 的 设 计 , 通 过 运 用磁 通 回路 和 磁 场 力 的 分 析 理

汽车空调电磁离合器设计

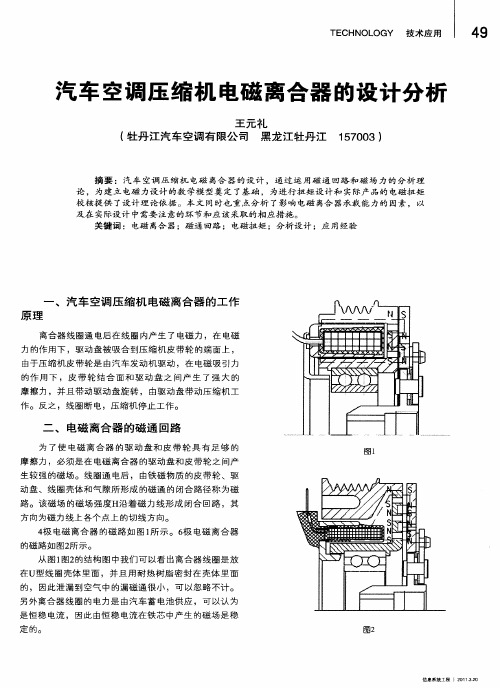

浅析汽车空调压缩机电磁离合器的设计来源:未知本站编辑:中华论文联盟日期: 2011-08-16 23:34 点击数: 257一、汽车空调压缩机电磁离合器的工作原理离合器线圈通电后在线圈内产生了电磁力,在电磁力的作用下,驱动盘被吸合到压缩机皮带轮的端面上,由于压缩机皮带轮是由汽车发动机驱动,在电磁吸引力的作用下,皮带轮结合面和驱动盘之间产生了强大的摩擦力,并且带动驱动盘旋转,由驱动盘带动压缩机工作。

反之,线圈断电,压缩机停止工作。

一、电磁离合器的磁通回路为了使电磁离合器的驱动盘和皮带轮具有足够的摩擦力,必须是在电磁离合器的驱动盘和皮带轮之间产生较强的磁场。

线圈通电后,由铁磁物质的皮带轮、驱动盘、线圈壳体和气隙所形成的磁通的闭合路径称为磁路。

该磁场的磁场强度H沿着磁力线形成闭合回路,其方向为磁力线上各个点上的切线方向。

4极电磁离合器的磁路如图1所示。

6极电磁离合器的磁路如图2所示。

从图l图2的结构图中我们可以看出离合器线圈是放在U型线圈壳体里面,并且用耐热树脂密封在壳体里面的,因此泄漏到空气中的漏磁通很小,可以忽略不计。

另外离合器线圈的电力是由汽车蓄电池供应,可以认为是恒稳电流,因此由恒稳电流在铁芯中产生的磁场是稳定的。

三、电磁离合器的电磁吸引力的计算为便于分析可以由图1、图2电磁离合器线圈部分简化成为由线圈+铁芯组成的一个简单的电磁铁。

当线圈中通以电流后,大部分磁通线沿铁芯、衔铁和工作气隙构成闭合回路,这部分磁路称为主磁路,还有一小部分磁通线没有经过工作气隙和衔铁,而经过空气自成回路,这部分磁通称为漏磁通。

主磁通使衔铁磁化,磁化后衔铁的磁极与铁芯的磁极正好相反,相互吸引,产生吸力。

但是漏磁通部通过衔铁,不会使它磁化,因此也不会产生吸力。

在一般的情况下,我们总要尽量减少漏磁通。

电磁离合器在非工作状态下,驱动盘和皮带轮端面间是有间隙的,这个间隙一般为0.3-0.55mm之间。

作用在驱动盘端面上的电磁吸引力;F=B S/u牛式中:B-线圈内部磁感应强度韦伯/平方米S-气隙处铁芯的截面积平方米u一空气中的磁导率线圈内产生的磁感应强度B与导磁物质中产生的磁场强度H之间的关系式:B=HU式中;H-磁场强度μ——铁芯的磁导率H=NI/L式中:H-磁场强度A/MN-线圈匝数I-电流强度AL-铁芯平均长度M上式的具体计算可由电磁离合器的具体结构尺寸和选用材料来进行。

汽车空调电路-01电磁离合器电路

精选课件

18

(二)制冷剂压力开关

一般设在高压回路中, 设有一个或几个压 力保护开关,分高压保护和低压保护两种。 如果制冷管路中产生真空或压力过高,那 么压力开关关闭压缩机。

精选课件

19

精选课件

20

低压压力开关

当制冷系统中的制冷剂发 生泄露或者制冷剂不足时, 会造成压缩机抽真空,导 致压缩机无油烧毁。在高 压管路中的压力低于 0.2MPa时,低压开关切 断电磁离合器线路,起到 保护压缩机;同时也起到 低温环境保护作用,以免 在过低的环境温度下使制 冷系统工作而造成蒸发器 表面结冰,并增加不必要 的功耗。

精选课件

21

高压压力开关

防止系统在异常高 压压力下工作,保 护系统不受损坏。 主要有两种作 用,—个是自动切 断电磁离合器的电 路,使压缩机停转, 另一个是接通冷却 风扇高速档电路, 自动提高风扇转速, 以降低冷凝器温度 和压力。

精选课件

22

压力开关的开关形式及作用

三位压力开关的作用是:①防止因系统制冷剂泄 漏而损坏压缩机(低压时)。②当系统内制冷剂异 常高压时保护系统绝不受损坏。③在正常状况下, 冷凝器风扇低速运转,实现低噪音,节省动力; 在系统压力升高后(即中压时)风扇高速运转,以 改善冷凝器的散热条件,实现风扇二级变速。

精选课件

16

热敏电阻有导线与放大器电路系统相连,由于温度 变化使热敏电阻的电阻值发生变化,从而控制电路 的接通与断开。

精选课件

17

检查热敏电阻可将热敏电阻从空调器上卸下,放入冷水中。 在改变水的温度时,测量接头的电阻。根据该车型空调说明 书提供的热敏电阻与温度变化特性曲线检查温度和电阻的交 点是否落在阴影范围内。若没有,要更换热敏电阻。

课题一汽车空调压缩机及电磁离合器

模块一二 汽汽车车空空调调制基冷础系统部件

实训项目2:空调压缩机的拆卸 与安装

(2)安装 顺序与拆卸相反。 ① 用扭力扳手以规定的力矩拧紧固定 螺栓。 ② 更换高、低压管的密封圈。 ③ 根据情况补充制冷剂。 ④ 必须使离合器多楔带带轮、发动机 皮带轮的带槽处在同一平面内。

(3)电磁离合器的工作原理 电磁离合器的工作原理是当电流通过电磁线 圈时,产生较强的磁场,使压缩机的电磁离合器 从动盘和自由转动的皮带轮吸合,从而驱动压缩 机主轴旋转。当把电流切断,磁场就消失,靠弹 簧作用把从动盘和皮带轮分开,压缩机便停止工 作。

模块一二 汽汽车车空空调调制基冷础系统部件

实训项目1:空调压缩机皮带的拆卸与安装

模块一二 汽汽车车空空调调制基冷础系统部件

1、常见汽车空调压缩机的结构及工作原理

图8-1-3 摇摆斜盘式压缩机工作过程

模块一二 汽汽车车空空调调制基冷础系统部件

1、常见汽车空调压缩机的结构及工作原理

(2)回转斜盘式压缩机 回转斜盘式压缩机是往复式双向活塞,又称双 向斜盘式。回转斜盘式压缩机和摇摆斜盘式压缩 机属同一类型。回转斜盘式压缩机的工作原理是 把装在主轴上的斜盘的回转运动变为双向活塞沿 轴向的往复运动。活塞的两边都是气缸,因而一 个活塞起到双缸的作用。

模块一二 汽汽车车空空调调制基冷础系统部件

1、常见汽车空调压缩机的结构及工作原理

(1)摇摆斜盘式压缩机 摇摆斜盘式压缩机是往复式单向活塞结构,又称 单向斜盘式或摇板式,摇摆斜盘式压缩机是将五 个(或七个)气缸均匀分布在压缩机缸体内。当主轴 旋转时,摇板作轴向往复摇摆,带动压缩机活塞 作轴向往复运动,从而完成制冷剂的吸入、压缩 和排出过程。

模块一二 汽汽车车空空调调制基冷础系统部件

汽车空调电磁离合器控制电路及检测 (教学设计)

《汽车空调电磁离合器控制电路及检测》教学设计适用专业:汽车运用与维修使用范围:课时:2课时撰写时间:2014年5月●教学分析:对于中职学生的教育而言,重点是培养学生的职业技能。

因此,在教学设计上应注重学习的实用性,让学生多动手操作,自主学习,教师以引导启发配合,体现以学生为主体教师为主导的教学理念。

为实现教学目标,除展示实物、演示电子课件外,还运用汽车空调示教板直观地展现空调电磁离合器的工作过程,化抽象为形象,帮助学生掌握重点、理解难点。

通过讲、练结合,引导学生制定工作计划、指导学生操作训练,将所学的理论知识与实践相结合,将教材的知识结构转化为自己的认知结构,实现对知识和技能的掌握和运用。

通过实操训练,增强生产实习安全意识,培养学生团结协作和互助精神。

●教学目标:(一)知识目标1.熟悉鼓风机电路、散热器风扇电路的工作原理;2.知道鼓风机电路、散热器风扇电路与电磁离合器电路的关系;3.能对电磁离合器的典型故障能做出正确的诊断与排除。

(二)能力目标通过现场演示操作、讲解、讨论,提升学生观察、分析问题、解决问题的能力。

(三)情感目标通过讨论,激发学生的学习热情,养成主动学习、交流学习的意识,同时培养学生的团队合作意识。

●教学重点:对电磁离合器的典型故障能做出正确的诊断与排除●教学难点:把对电磁离合器的典型故障能做出正确的诊断与排除●教学准备:1. 桑塔纳3000的维修手册。

2. 桑塔纳3000型轿车3. 世达120件套。

4. 数字式万用表5. 可移动多媒体设备1套。

6. 可移动黑板1块,课桌椅若干。

教学过程:一、情境导入解读实际案例(夏天,空调压缩机电磁离合器无法吸合),让学生思考案例中的问题,引出课题。

(课件展示)【设计思路】讲解案例,创设情景,激发学生兴趣爱好。

二、提出任务通过问题“你能完成空调电磁离合器控制电路的检修吗?”,为学生提出任务,让学生思考并接受任务。

【设计思路】提出问题,布置任务,引导学生思考。

汽车空调电磁离合器控制电路及检测(教学设计)

汽车空调电磁离合器控制电路及检测(教学设计)《汽车空调电磁离合器控制电路及检测》教学设计适⽤专业:汽车运⽤与维修使⽤范围:课时:2课时撰写时间:2014年5⽉●教学分析:对于中职学⽣的教育⽽⾔,重点是培养学⽣的职业技能。

因此,在教学设计上应注重学习的实⽤性,让学⽣多动⼿操作,⾃主学习,教师以引导启发配合,体现以学⽣为主体教师为主导的教学理念。

为实现教学⽬标,除展⽰实物、演⽰电⼦课件外,还运⽤汽车空调⽰教板直观地展现空调电磁离合器的⼯作过程,化抽象为形象,帮助学⽣掌握重点、理解难点。

通过讲、练结合,引导学⽣制定⼯作计划、指导学⽣操作训练,将所学的理论知识与实践相结合,将教材的知识结构转化为⾃⼰的认知结构,实现对知识和技能的掌握和运⽤。

通过实操训练,增强⽣产实习安全意识,培养学⽣团结协作和互助精神。

●教学⽬标:(⼀)知识⽬标1.熟悉⿎风机电路、散热器风扇电路的⼯作原理;2.知道⿎风机电路、散热器风扇电路与电磁离合器电路的关系;3.能对电磁离合器的典型故障能做出正确的诊断与排除。

(⼆)能⼒⽬标通过现场演⽰操作、讲解、讨论,提升学⽣观察、分析问题、解决问题的能⼒。

(三)情感⽬标通过讨论,激发学⽣的学习热情,养成主动学习、交流学习的意识,同时培养学⽣的团队合作意识。

●教学重点:对电磁离合器的典型故障能做出正确的诊断与排除●教学难点:把对电磁离合器的典型故障能做出正确的诊断与排除●教学准备:1. 桑塔纳3000的维修⼿册。

2. 桑塔纳3000型轿车3. 世达120件套。

4. 数字式万⽤表5. 可移动多媒体设备1套。

6. 可移动⿊板1块,课桌椅若⼲。

教学过程:⼀、情境导⼊解读实际案例(夏天,空调压缩机电磁离合器⽆法吸合),让学⽣思考案例中的问题,引出课题。

(课件展⽰)【设计思路】讲解案例,创设情景,激发学⽣兴趣爱好。

⼆、提出任务通过问题“你能完成空调电磁离合器控制电路的检修吗?”,为学⽣提出任务,让学⽣思考并接受任务。

汽车空调压缩机用电磁离合器耐久性测试系统设计

汽车空调压缩机用电磁离合器耐久性测试系统设计胡娟;田杰;缪鹏程【摘要】针对传统电磁离合器性能试验系统存在的功能单一、准确度低、自动化程度不高等特点,系统运用虚拟仪器技术及相关设备,设计汽车空调压缩机用电磁离合器耐久性性能测试系统,实现对电磁离合器在高速、变转矩、频繁离合、不同运转周期及不同温升变化条件下的耐久性性能试验。

结果表明,该系统工作稳定、运行性能良好、自动化程度高,提高了测试效率和可靠性。

% All the conventional electromagnetic clutch test systems possess the common characteristics of simple functionality,low accuracy,and low degree of automation.In this paper,a new test system is intro-duced based on virtual instrument technology and its related equipments is designed for the durability test of the electromagnetic clutch used in the compressor of an automotive air-conditioner.With this test sys-tem,the electromagnetic clutch durability test can be performed when the clutch is in high-speed,variable torque and frequent clutch under different operating cycle and temperature environment .The results show that the test system is not only stable,running with good performance and high degree of automation ,but also it improves the test efficiency and reliability .【期刊名称】《蚌埠学院学报》【年(卷),期】2012(000)005【总页数】4页(P1-4)【关键词】电磁离合器;耐久性;测试系统【作者】胡娟;田杰;缪鹏程【作者单位】合肥工业大学机械与汽车工程学院,安徽合肥 230009; 蚌埠学院机械与电子工程系,安徽蚌埠 233030;合肥工业大学机械与汽车工程学院,安徽合肥 230009;蚌埠学院机械与电子工程系,安徽蚌埠 233030【正文语种】中文【中图分类】TP274+.5汽车现已成为人们生活中的日常用品,成为房间生活的延伸部分,对住宅环境的要求同样延伸到汽车上,空调便是其中的一个重要内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析汽车空调压缩机电磁离合器的设计

来源:未知本站编辑:中华论文联盟日期: 2011-08-16 23:34 点击数: 257

一、汽车空调压缩机电磁离合器的工作原理

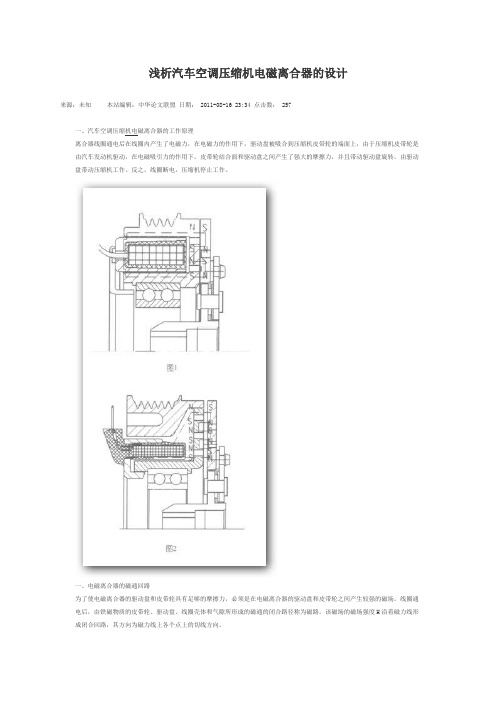

离合器线圈通电后在线圈内产生了电磁力,在电磁力的作用下,驱动盘被吸合到压缩机皮带轮的端面上,由于压缩机皮带轮是由汽车发动机驱动,在电磁吸引力的作用下,皮带轮结合面和驱动盘之间产生了强大的摩擦力,并且带动驱动盘旋转,由驱动盘带动压缩机工作。

反之,线圈断电,压缩机停止工作。

一、电磁离合器的磁通回路

为了使电磁离合器的驱动盘和皮带轮具有足够的摩擦力,必须是在电磁离合器的驱动盘和皮带轮之间产生较强的磁场。

线圈通电后,由铁磁物质的皮带轮、驱动盘、线圈壳体和气隙所形成的磁通的闭合路径称为磁路。

该磁场的磁场强度H沿着磁力线形成闭合回路,其方向为磁力线上各个点上的切线方向。

4极电磁离合器的磁路如图1所示。

6极电磁离合器的磁路如图2所示。

从图l图2的结构图中我们可以看出离合器线圈是放在U型线圈壳体里面,并且用耐热树脂密封在壳体里面的,因此泄漏到空气中的漏磁通很小,可以忽略不计。

另外离合器线圈的电力是由汽车蓄电池供应,可以认为是恒稳电流,因此由恒稳电流在铁芯中产生的磁场是稳定的。

三、电磁离合器的电磁吸引力的计算

为便于分析可以由图1、图2电磁离合器线圈部分简化成为由线圈+铁芯组成的一个简单的电磁铁。

当线圈中通以电流后,大部分磁通线沿铁芯、衔铁和工作气隙构成闭合回路,这部分磁路称为主磁路,还有一小部分磁通线没有经过工作气隙和衔铁,而经过空气自成回路,这部分磁通称为漏磁通。

主磁通使衔铁磁化,磁化后衔铁的磁极与铁芯的磁极正好相反,相互吸引,产生吸力。

但是漏磁通部通过衔铁,不会使它磁化,因此也不会产生吸力。

在一般的情况下,我们总要尽量减少漏磁通。

电磁离合器在非工作状态下,驱动盘和皮带轮端面间是有间隙的,这个间隙一般为0.3-0.55mm之间。

作用在驱动盘端面上的电磁吸引力;F=B S/u牛

式中:B-线圈内部磁感应强度韦伯/平方米

S-气隙处铁芯的截面积平方米

u一空气中的磁导率

线圈内产生的磁感应强度B与导磁物质中产生的磁场强度H之间的关系式:

B=HU式中;H-磁场强度

μ——铁芯的磁导率

H=NI/L式中:H-磁场强度A/M

N-线圈匝数

I-电流强度A

L-铁芯平均长度M

上式的具体计算可由电磁离合器的具体结构尺寸和选用材料来进行。

四、电磁离合器传递扭矩的计算

应用电磁离合器的电磁吸引力的计算可以计算出电磁离合器传递的扭矩。

假设驱动盘和皮带轮之间的摩擦系数为6(6的数值,在机械加工工艺达到稳定的量产条件后,可以通过实验室实验获得)。

T=FR 6式中;T-传递扭矩N.M

F--电磁吸引力N

R--摩擦面的有效平均半径M

电磁吸引力的大小还和驱动盘的弹性体的材料的不同而不同,当材料和工艺条件确定后,具体数值可以通过实验获得。

五、在进行零部件结构设计时需要注意的几个问题

1.电磁离合器皮带轮轴承

皮带轮轴承的工作环境是非常恶劣的,既要承受冬季零下-40℃的严寒,又要承受夏季+40℃的酷暑,又要承受4000-6500r/min 的连续运转和6500-8000r/min的短时间运转,一般轴承很难胜任。

因此在轴承的选择上一定要慎重。

2.线圈

由H级耐高温高强度的圆漆包线制成,需承受1 50℃连续高温。

线圈的温升必须满足下式;T= (R-R)(234.5+T)/R<85℃ 式中;R一室温电阻 R--115℃电阻

3.磁路材料

构成磁路的皮带轮、线圈壳体、驱动盘必须用高导磁材料制成。

现在的线圈壳体由08AL或10钢制成,皮带轮和驱动盘由10-20钢制成。

计算表明,在磁路的总磁压降中,发生在皮带轮、驱动盘、线圈壳体中的磁压降只占20%,其余80%损耗在气隙中。

4.隔磁环和磁极

由于前盖是非磁性材料(铝合金),磁力线不可能穿入,所以磁力线只能如图1、图2所示,穿过最小的空气气隙形成一条封闭回路。

现在使用的电磁离合器有4级和6级两种,4级离合器有4对磁极,6级离合器有6对磁极,级数越多,电磁吸引力越大。

但是级数多离合器的结构就复杂,有时还受到尺寸的影响不能把离合器做的很大。

因此目前电磁离合器多采用4对磁极。

5.气隙

电磁离合器上对传递扭矩有影响的气隙一共有三个,驱动盘和皮带轮端面间的气隙、线圈外壳和皮带轮上的放置线圈外壳的槽两边的间隙。

在进行电磁离合器设计时既要尽量减小气隙,还要考虑到结构上的强度要求。

在满足结构强度的要求的情况下还要考虑加工工艺的经济合理。

因此在进行电磁离合器的设计时需要权衡好这三方面的关系。

经过多年的工作实践以及进行的大量试验得出;驱动盘和皮带轮在断电状态下的间隙在0.30-0.50mm,线圈外壳和皮带轮上的放置线圈外壳的槽两边的间隙在0.40-0.50mm,就可以满足电磁离合器的使用要求。

气隙的大小是影响承载能力的重要因素,因此电磁离合器的传递扭矩的公式可以写成下式:T=0.4NSB 6 R N.M 式中:N-磁极对数

S-驱动盘磁极面积

B--磁感应强度

8-摩擦系数

R-驱动盘平均直径

6.在进行电磁离合器设计的时候尽量做到各个磁极的截面积相等,以减少漏磁通的产生。

7.驱动盘和皮带轮端面的平面度

众所周知,电磁离合器是靠摩擦力来传递扭矩的,因此皮带轮端面和驱动盘端面是否良好的贴合,对传递扭矩具有决定性的意义。

笔者在车间现场做过多种不同组合的平面度状况对比试验,根据实验皮带轮、驱动盘端面的平面度误差小于0.05mm(只许凹)时可以满足传递扭矩的使用要求。

六、为了保证驱动盘平面度,可以采取如下措施

1.在设计上,应该加大驱动盘的厚度,但是在加大厚度的同时必须考虑到隔磁环的加工。

由于隔磁环尺寸较小,在设计和制造加工隔磁环槽冲模,以及冲制隔磁环槽时的工作难度都会同时加大,因此要全面考虑增加厚度的加工工艺性。

2.在进行驱动盘和弹性元件的铆合时,一定要注意不能使驱动盘变形,设计好铆合工装,减少铆合力对平面度的影响。

3.生产、搬运。

装配、维修的过程中驱动盘因外力而引起的变形,由于驱动盘的强度较小,因此不良的使用和维修很容易引起驱动盘变形而大大降低承载能力。

七、结论

应用磁路理论可以沿着电磁离合器磁力线的轨迹,校核磁力线所通过的各个截面的面积是否为等截面,如果出现不等截面就可能出现漏磁现象。

通过对电磁离合器的电磁力和电磁扭矩的计算,为分析电磁离合器在制造使用中发生的打滑和降低成本提供了理论根据。

电磁离合器传递扭矩的大小与线圈的匝数、电流强度、铁磁材料的材质、有效摩擦半径、结合面的摩擦系数以及弹性体的弹性力有关。

本文中对电磁离合器在设计和制造中需要注意的几个方面也做了介绍,这些都是在实际工作中的经验,这些经验受笔者公司的设计能力、制造设备、实验条件的限制,可能有欠缺的地方,请读者在应用这些经验时要根据自己公司的实际情况进行修正。