§10-8--直齿锥齿轮传动

第10章-直齿圆锥齿轮传动

第二节 直齿锥齿轮的齿廓曲面、背 锥和当量齿数

1.直齿锥齿轮的齿廓曲面 直齿锥齿轮齿廓的形成如图10一1所示.设一个发生面S与一 个基圆锥相切.该发生面在基圆锥上做纯滚动时.其上任一点K 将在空间展出一条渐开线AK.它上面任一点到锥顶O的距离 都是相等的.故是球面渐开线。在发生面上线段KK′的轨迹即 是直齿圆锥齿轮齿廓曲面—球面渐开面齿廓。

返回

第四节 直齿圆锥齿轮强度计算

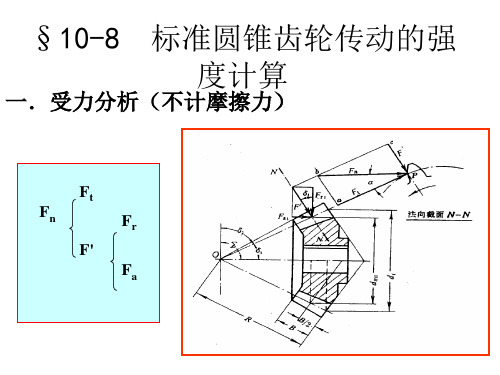

一、直齿圆锥齿轮受力分析

图10一4所示为直齿圆锥齿轮主动轮轮齿受力情况。为简化 起见.忽略摩擦力的影响.并假定载荷集中作用在齿宽中部的 节点上。法向力可以分解为3个互相垂直的分力.即圆周力、 径向力和轴向力。 各力的方向是:圆周力和径向力的方向的确定方法与直齿圆柱 齿轮相同.两齿轮轴向力的方向都是沿着各自的轴线方向并指 向轮齿的大端。

下一页 返回

第四节 直齿圆锥齿轮强度计算

二、齿面接触疲劳强度

直齿锥齿轮的失效形式及强度计算的依据与直齿圆柱齿轮基 本相同.可近似地按齿宽中点的一对当量直齿圆柱齿轮传动 来考虑。将当量齿轮的有关参数代人直齿圆柱齿轮的强度校 核及设计计算公式.得直齿锥齿轮的齿面接触疲劳强度校核 和设计计算公式如下:

H ZEZH

上一页 返回

图10一1 球面渐开线的形成

为 了 认 真 贯彻 落实党 的十六 届六中 全会精 神和中 央《决 定》、 “三级 ”公安 会 议 精 神 , 深入学 习领会 胡锦涛 总书记 观摩全 国公安 民警大 练兵汇 报演出 时的重 要 讲 话 以 及 中央、 省、市 领导关 于公安 执法工 作和队 伍建设 的重要 指示精 神,切 实 解 决 公 安 队伍中 存在的 突出问 题,教 育引导 广大公 安民警 进一步 解放思 想、与 时 俱 进 、 开 拓创新 ,大力 弘扬求 真务实 精神, 打造一 支作风 过硬的 公安队 伍。上 级 公 安 党 委 决定开 展为期 八个月 的纪律 作风整 顿教育 活动。 本人按 照要求 ,认真 学 习 了 中 共 中央《 中国共 产党纪 律处分 条例》 、《中 国共产 党党内 监督条 例》、 《 中 国 共 产 党纪律 处分条 例》、 《人民 警察法 》、《 国家公 务员条 例》、 《国家 公 务 员 行 为 规范》 等有关 文件精 神,学 习了毛 建东、 肖琳、 桂红林 等先进 典型的 事 迹 。 通 过 学 习 教育 和深入 思考, 我个人 对纪律 作风整 顿教育 有了更 深的理 解 , 对 自 身 存在的 问题也 有了进 一步的 认识。 现在对 照工作 实际, 作如下 剖析: 一 、存在 的主要 问题 1、在 “纪律 作风整 顿教育 ”活动 初期, 片面地 自我安 慰, 认 为 自 己 既 无参与 赌博, 又无考 试作弊 ,更无 开无牌 无证、 假牌假 证车, 没有什

第10章_齿轮传动

2KT YFaYsa 1 m≥ 3 ⋅ 设计公式: 设计公式: 2 φdz1 [σF ]

三、齿面接触疲劳强度计算 基本公式──赫兹应力计算公式, 基本公式 赫兹应力计算公式,即: 赫兹应力计算公式

F ×( ± ) ca 小齿轮单对齿啮合的 ρ1 ρ2 σH = 最低点综合曲率最大。 最低点综合曲率最大。 2 1− µ2 1− µ1 2 π( + )L E E 1 1 为方便计算, 为方便计算, 1 1 1 以节点为接触应力计算点。 以节点为接触应力计算点。 为综合曲率 令 = ± 1 1

二、齿轮的设计准则 轮齿折断 齿面点蚀 齿面磨损 齿面胶合 塑性变形 设计准则: 设计准则: 保证足够的齿根弯曲疲劳强度,以免发生齿根折断。 保证足够的齿根弯曲疲劳强度,以免发生齿根折断。 保证足够的齿面接触疲劳强度,以免发生齿面点蚀。 保证足够的齿面接触疲劳强度,以免发生齿面点蚀。 闭式软齿面齿轮传动, 闭式软齿面齿轮传动,以保证齿面接触疲劳强度为主 闭式硬齿面或开式传动,以保证齿根弯曲疲劳强度为主。 闭式硬齿面或开式传动,以保证齿根弯曲疲劳强度为主。

再去查图( 再去查图(KFN, KHN )

—— σlim为齿轮的疲劳极限

弯曲强度计算时: 弯曲强度计算时: σlim=σFE 接触强度计算时: 接触强度计算时: σlim=σHlim

—— S为安全系数 为安全系数

弯曲强度计算时: 弯曲强度计算时: S= S F=1.25~1.50 接触强度计算时: 接触强度计算时: S= S H=1.0

三、齿轮材料选用的基本原则 齿轮材料必须满足工作条件的要求,如强度、 齿轮材料必须满足工作条件的要求,如强度、 寿命、可靠性、经济性等; 寿命、可靠性、经济性等; 应考虑齿轮尺寸大小,毛坯成型方法及热处理 应考虑齿轮尺寸大小, 和制造工艺; 和制造工艺; 钢制软齿面齿轮, 钢制软齿面齿轮,其配对两轮齿面的硬度差应 保持在30~50HBS或更多。 或更多。 保持在 或更多

齿轮传动设计

第十章齿轮传动§10-1 概述§10-2 齿轮传动的失效形式及设计准则§10-3 齿轮的材料及其选择原则§10-4 齿轮传动的计算载荷§10-5 标准直齿圆柱齿轮传动的强度计算§10-6 齿轮传动设计参数、许用应力与精度选择§10-7 标准斜齿圆柱齿轮传动的强度计算§10-8 标准锥齿轮传动的强度计算§10-9 齿轮的结构设计§10-10 齿轮传动的润滑P186齿轮传动概述1一、齿轮传动的主要特点:传动效率高可达99%;结构紧凑;工作可靠,寿命长;传动比稳定;制造及安装精度要求高,价格较贵。

二、齿轮传动的分类齿轮传动概述2按齿轮类型分:直齿圆柱齿轮传动斜齿圆柱齿轮传动锥齿轮传动人字齿轮传动齿轮传动概述2按装置形式分:开式传动、半开式传动、闭式传动。

按齿面硬度分:软齿面齿轮(齿面硬度≤350HBS)硬齿面齿轮(齿面硬度>350HBS)三、本章的主要内容齿轮传动的失效形式及设计准则;齿轮的材料及精度选择;齿轮传动的受力分析;齿轮传动的设计理论及方法;齿轮的结构设计。

齿轮的材料及其选择原则齿轮的材料及其选择原则一、对齿轮材料性能的要求轮齿应有较高的抗折断能力;二、常用的齿轮材料钢:常用材料,可经过热处理改善机械性能铸铁:低速、轻载、不太重要的场合非金属材料:高速、轻载、且要求降低噪声的场合。

四、齿轮材料选用的基本原则❑必须满足如强度、寿命、可靠性、经济性等的要求;❑应考虑齿轮尺寸大小和制造方法及工艺的要求;❑软齿面齿轮,小齿轮的齿面硬度应大于大齿轮的齿面硬度30~50HBS 。

常用材料见表10—1P189-192三、常用的热处理方法软齿面:调质、正火等硬齿面:表面淬火、渗碳、氮化等齿面应有较强的抗点蚀、抗磨损和抗胶合能力。

齿轮传动的计算载荷齿轮传动的计算载荷齿面接触线单位长度上所受的载荷,即:F n —为轮齿所受的法向载荷。

《机械设计手册》之蜗杆锥齿轮

αx1 = αt2 = α β1 + β 2 = 90° (γ1 = β 2 ) 旋向相同 °

结束

§ 10-8 蜗杆传动

四、主要参数和几何尺寸 (一) 主要参数

1、 齿数 、 蜗杆齿数 z1 亦称为头数 一般 z1=1 ~ 10 要求自锁时,取z1=1 z1 → γ1 2、 模数 m 、 推荐 z1=1、2、4、6

R=

d mz = 2 sin δ 2 sin δ

结束

§ 10 - 9 圆锥齿轮传动

三、几何参数和尺寸计算

1、几何尺寸 、 大端的参数为标准值,计算大端的尺寸

d = mz

d a = d + 2 ha cos δ

d f = d − 2 h f cos δ

δ f = δ −θ f

⇐ tan θ f = h f / R

6. 成本 → 蜗轮材料贵重

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍 圆柱蜗杆 蜗杆的形状 环面蜗杆 圆锥蜗杆

圆柱蜗杆— 设计、制造简单

常用

环面蜗杆、圆锥蜗杆— 啮合性能好,承载能力、效率高, 但设计、制造复杂

少用

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

m m a = r1 + r2 = (q + z 2 ) ≠ ( z1 + z 2 ) 2 2

结束

§ 10-8 蜗杆传动

五、蜗杆传动的运动学参数

1. 传动比 啮合传动 2. 转向的判定

i=

ω1 n1 z 2 d 2 = = ≠ ω 2 n2 z1 d1

P

v 2 = v 1 + v 21

圆锥齿轮传动

第五章 圆锥齿轮传动一、 主 要 内 容本章主要讨论直齿轮圆锥齿轮的几何计算、受力分析、强度计算及传动设计。

其中以直齿圆锥齿轮的受力分析为重点内容,而强度计算只介绍其特点,下边分别简述如下。

1.直齿圆锥齿轮的几何计算本节主要内容在机械原理课中已有详尽的论述,要求掌握轴间夹角 90=∑的直齿圆锥齿轮传动的主要参数,如节锥角1δ,2δ,锥距e L ,齿宽系数L ψ,平均直径m d 及平均模数m m 的计算方法。

如:平均直径 d d L m )5.01(ψ-= 平均模数 m m L m )5.01(ψ-=式中:d ,m 分别为大端分度圆直径及大端模数。

其它主要参数计算式见教科书表5-1。

2.直齿圆锥齿轮的受力分析作用在直齿圆锥齿轮齿廓面上的法向力,可视为是作用在齿宽节线中点处。

法向力可以分解为圆周力t F 、轴向力a F 、法向力r F 三个相互垂直的分力。

各分力的计算式为 圆周力 111)5.01(2000d T F L t ψ-=(N )轴向力 111s i n δαtg F F t a = (N ) 径向力 111c o sδαtg F F t r = (N ) 式中:1T ——作用于主动小齿轮上的工作转矩(N .M); L ψ——齿宽系数e LL b /=ψ;e L ——锥距(mm ); 1δ——主动小齿轮的节锥角。

当︒=+=∑9021ξξ时,一轮的径向力与另一轮轴向力数值相等而方向相反,因而有 21t t F F -= 21r a F F -= 21a r F F -=各力的方向如图5-1所示。

圆周力方向:作用于主动轮上的圆周力与转向相反,作用于从动轮上的圆周力与转向相同;径向力方向:不论主、从动轮,其径向力均指向各自的轮心;轴向力方向:由小端指向大端。

3.直齿圆锥齿轮传动的强度计算本节要求掌握如何运用当量齿轮的概念将一对直齿圆锥齿轮传动转化为一对当量直齿圆柱齿轮传动来进行强度计算。

一对直齿圆锥齿轮传动可视为圆锥齿轮宽度中点处的一对当量圆柱齿轮传动,这样就可直接引用前边所述的直齿圆柱齿轮相应的公式。

(完整版)直齿锥齿轮传动设计

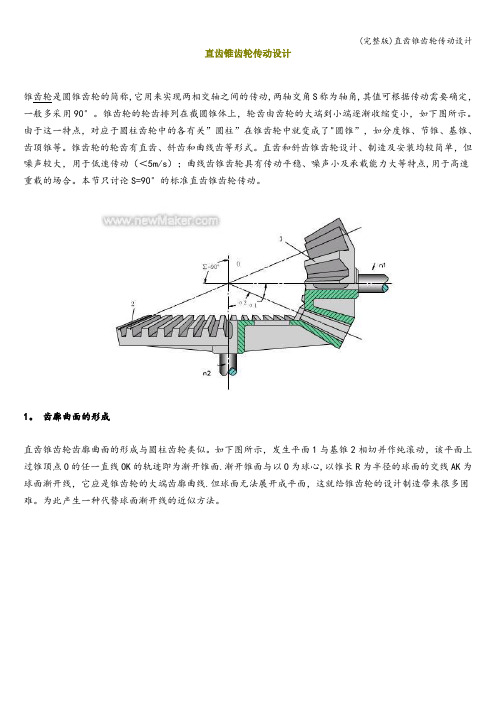

直齿锥齿轮传动设计锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关”圆柱”在锥齿轮中就变成了"圆锥”,如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1。

齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面.渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线.但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2。

锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1.设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b’Ac',圆弧bAc与线段b’Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

10直齿锥齿轮传动设计

10直齿锥齿轮传动设计直齿锥齿轮传动是一种常见的传动装置,它可以实现两轴之间的传动,适用于很多机械设备。

接下来,我将为您详细介绍10直齿锥齿轮传动的设计。

设计步骤如下:1.确定传动比:根据传动需求,确定主动轴和从动轴的转速比,以及所需的输出转矩。

传动比的选择需要考虑设备的工作条件和运行要求。

2.确定齿轮参数:根据传动比和齿轮的模数选择主轴齿轮的齿数。

一般来说,齿数较大的齿轮可以承受更高的负载和转矩,但也会增加尺寸和重量。

3.计算齿轮尺寸:根据齿轮的齿数和齿轮模数,计算齿轮的基本尺寸参数。

其中包括齿轮的分度圆直径、齿根圆直径、齿顶圆直径等。

4.计算齿轮参数:根据齿轮的基本尺寸参数,计算齿轮的其它重要参数,如齿廓曲线的勾股角、模数系数、齿根向分度圆的加减量等。

5.齿轮加工和热处理:根据计算得到的齿轮参数,进行齿轮的加工和热处理。

齿轮加工一般采用数控机床或齿轮刨床进行,而齿轮的热处理可以提高齿轮的硬度和强度。

6.齿轮装配和测试:将加工好的齿轮进行装配,并进行传动测试。

传动测试可以通过测量传动装置的工作转矩、转速等参数来进行。

7.齿轮润滑和维护:在使用过程中,需要对齿轮进行润滑和定期维护。

合适的润滑剂可以减少齿轮的磨损和噪音,延长齿轮的使用寿命。

8.选择合适的材料:根据传动装置的工作条件和要求,选择合适的齿轮材料,如合金钢、渗碳钢等。

齿轮材料的选择需要考虑齿轮的强度、耐磨性和稳定性。

9.考虑齿轮的噪音和振动:齿轮传动在工作过程中会产生一定的噪音和振动,为了减少噪音和振动,可以采取一些措施,如改进齿廓曲线、采用减振器等。

10.参考其他设计规范和标准:为了保证传动装置的可靠性和安全性,设计过程中需要参考相关的设计规范和标准,如国家标准、行业标准等。

通过以上十个步骤,我们可以完成10直齿锥齿轮传动的设计。

设计过程中需要考虑多个因素,如传动比、齿轮参数、材料选择等等。

只有综合考虑这些因素,才能设计出合适的传动装置,满足设备的传动需求。

直齿圆锥齿轮传动

直齿圆锥齿轮传动

图1-37 球面渐开线的形成

直齿圆锥齿轮传动

• 1.2 背锥和当量齿数

如图1-38所示,过直齿圆锥齿轮的大端作一个与分度圆锥同轴的圆锥, 其母线与分度圆锥母线垂直相交,圆锥O1AC称为背锥。将圆锥齿轮大 端的球面渐开线齿形投影到背锥上,所得背锥上的齿形(平面渐开线) 可近似代替大端球面上的齿形(球面渐开线),因此,直齿圆锥齿轮的 啮合可近似认为是背锥面上的齿廓啮合。背锥可展成平面。将背锥面展 开得到一个扇形齿轮,我们可以把它看作是某一直齿圆柱齿轮的一部分, 假想地将其补充完整,得到的齿轮则称为圆锥齿轮的当量齿轮。当量齿 轮分度圆半径即为背锥的锥距,用rv表示,模数为大端模数,压力角为 标准值,其齿数称为当量齿数,用zv表示。

• 1.3 直齿圆锥齿轮几何尺寸的计算

进行直齿锥齿轮的几何尺寸计算时一般以大端参数为标准值,这是 因为大端尺寸计算和测量的相对误差较小。

直齿圆锥齿轮按其顶隙沿齿宽方向是否变化,可分为不等顶隙收缩 齿和等顶隙收缩齿两种。等顶隙收缩齿有很多优点,轮齿小端齿顶高减 小,不仅可使齿顶变尖的可能性减小,而且可使齿根圆角半径增大,以 减少应力集中,提高抗弯强度,并增大刀尖圆角半径,提高刀具寿命。 另外其顶隙有利于储存润滑油。国家标准规定,多采用等顶隙收缩圆锥 齿轮传动。

小,为便于计算,将轮齿沿齿宽方向受到的法向力简化为集中载荷Fn,

其作用在齿宽中点处,如图1-39所示。若略去摩擦力不计,法向力Fn1

可分解为三个互相垂直的空间分力Ft、Fr、Fa。根据力矩平衡条件得到

ห้องสมุดไป่ตู้

小圆锥齿轮上各力的大小为:

圆周力

2

T 1 Ft

d m1

(1-37)

径向力

直齿锥齿传动PPT课件

根据材料和工艺要求,采用适当的热处理工艺,如淬火、回火等,以提高齿面 硬度和抗疲劳性能。

加工工艺

切削加工

采用数控机床进行切削加工,确保齿形精度和齿面光洁度。

磨削加工

对齿面进行磨削加工,进一步提高齿面精度和光洁度,减小 摩擦和磨损。

质量控制

01

02

03

尺寸检测

采用测量工具对齿形尺寸 进行检测,确保尺寸精度 符合要求。

用寿命。

设计优化

传动效率优化

修形优化

通过调整设计参数,提高锥齿轮传动 的效率,降低能量损失。

通过修形技术,减小齿轮运转过程中 的振动和噪声,提高传动平稳性。

齿面接触疲劳强度优化

改善齿面接触疲劳强度,提高锥齿轮 的耐久性。

03 直齿锥齿制造工艺

材料选择

钢材选择

选择高强度、高耐磨性的钢材,如合金钢、不锈钢等,以确保齿面硬度和耐久 性。

表面工程技术

利用表面工程技术,如喷丸强化、渗碳淬火等, 提高齿轮表面的硬度和抗疲劳性能。

智能化技术的应用

1 2

智能监测与诊断

利用传感器和监测技术,实时监测齿轮的工作状 态和异常情况,实现早期预警和预防性维护。

优化设计

利用计算机辅助设计软件,进行齿轮的优化设计, 提高传动效率、减小振动和噪音。

3

智能化控制系统

振动与噪声分析

振动来源

分析齿轮传动过程中振动 的来源,包括啮合冲击、 不平衡量等。

噪声辐射

研究齿轮传动过程中噪声 的辐射特性,评估齿轮传 动对环境的影响。

减振降噪措施

提出减振降噪的措施,包 括优化齿轮参数、采用阻 尼材料等。

05 直齿锥齿传动的改进与发 展

新材料的应用

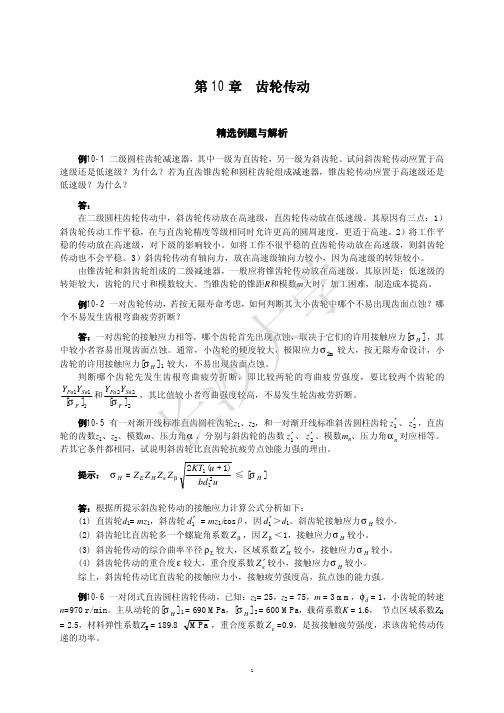

机械设计基础-10. 8标准锥齿轮传动的强度计算

第八节 标准锥齿轮传动的强度计算锥齿轮用于相交轴之间的传动。

两轴交角可根据需要确定,但大多为90。

,即两轴垂直相交传动形式。

锥齿轮传动分为直齿、斜齿和曲线齿三种类型。

其中斜齿锥齿轮传动应用较少。

曲线齿推出轮传动具有工作平稳、承载能力高、使用寿命长等许多优点,适于高速、重载应用场合。

其主要缺点是制造难,要求具备专用加工机床。

所以,专业性强,一般场合不便推广。

目前,应用最多的仍为直齿锥齿轮传动,这主要是因为其设计、制造都比较简单。

但由于比制造精度普遍较低.工作中振动和噪声较大,故圆周速度不宜过高。

一般可用于<5m /s 场合。

一、设计参数直齿锥齿轮传动是以大端参数为标准值,强度计算时,是以锥齿轮齿宽中点处的当量齿轮作为计算时的依据。

对轴交角为90º的直齿锥齿轮传动: 211212tan cot δδ====d d z z u 2122212221+=⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛=u d d d R Rb R b R d d d d 5.015.022m 11m -=-== 令fR=b/R 为锥齿轮传动的齿宽系数,设计中常取fR =0.25~0.35。

)5.01()5.01(R m R m φφ-=-=m m d d 以及 则有:二、轮齿的受力分析直齿锥齿轮的轮齿受力分析模型如下图,将总法向载荷集中作用于齿宽中点处的法面截面内。

F n 可分解为圆周力F t ,径向力F r 和轴向力F a 三个分力。

各分力计算公式:1m 1t 2d T F = ααtan 2tan '1m 1t d T F F == 2a 11m 111cos tan 2cos 'F d T F F r ===δαδ 2r 11m 111sin tan 2sin 'F d T F F a ===δαδααcos 2cos 1m 1t n d T F F == 轴向力F a 的方向总是由锥齿轮的小端指向大端。

直齿锥齿轮计算

Ⅰ

技术要求

1.调质处理220~260HBS; 2.未注圆角R3; 3.未注倒角1.5×45°。

Ⅰ

技术要求

1.调质处理217~255HBS; 2.未注圆角R1.5; 3.未注倒角2×45°; 4.两端中心孔 B3.15/10 GB145-85。

§10-11 齿轮传动的润滑

1 齿轮传动润滑方式 2 润滑剂的选择

m mm 10.5R

注意:

(1)齿形系数和应力校正系数按当量齿数查取,

z

zv cos

(2)载荷系数K

KKAKvKK

① 齿间载荷分布系数可取1,Kα=1,

②齿向载荷分布系数可取轴承系数的1.5倍,Kβ=1.5KHβbe

KHβbe为轴承系数

z

zv cos

4 齿面接触疲劳强度计算

同样以平均齿宽处的当量齿轮进行计算,综合曲率应为:

腹板式结构,

⑶腹板式结构

160~200< da<25D 003mm 的齿轮可采用腹板式结构

腹板式锥齿轮

⑷轮辐式结构

此种结构一般用于 da 400~1000mm 的大尺寸齿轮,常用铸造方法制作 毛坯,故将其设计为轮辐式结构,

H1

潘存云教授研制

C H1/5

十字轮辐用于中载

H1 H1

工字轮辐用于重载 椭圆轮辐用于轻载

cos1

dm1/2dm1 dv1/2 dv1

dv1co dsm 11d110.5R

u21 u

dv2co dsm 22d210.5R

u21 u

⑤当量齿轮的模数mv (mm)

m v m m d z m 1 1 d 1 1 z 0 1 .5R m 1 0 .5R

δ1 δ2

⑥当量齿轮齿数zv1、zv2

机械设计:标准圆锥齿轮传动的强度计算

齿面接触疲劳强度计算 ※ 圆锥齿轮的接触强度计算是针对齿宽中点(dm)处的 当量齿轮(圆柱齿轮)进行的。 接触强度计算

校核公式

dm

H ZH ZE

4KT1

R (1 0.5R )2 d13u

H

d

设计公式

d1

3

(

ZH

ZE

H

)2

R

4KT1

(1 0.5R

)2 u

齿根弯曲疲劳强度计算

※ 圆锥齿轮的弯曲强度计算是针对齿宽中点(dm)处的 当量齿轮(圆柱齿轮)进行的。 弯曲强度计算

电动机驱动,载荷平稳

解:取Z1=24,Z2=77 R 0.3 Kt 1.3

按接触强度设计公式

d1t

3

(

ZH

Z

H

E

)2

R

(1

4KT1

0.5

R

)2

u

直接求得: d1t 84.97

dm1 d1t (1 0.5R ) 72.225

R d1t 2

1 u2

R

b R

b Rd1t u2 1 / 2 42.832

d1

R

b R

rv1

rm r

R 0.5b R

1 0.5R

1 2

dm2

rv 2

d2

0.5b

rm r

R 0.5b R

1 0.5R

rv1 rm1 / cos1

rv1 r1(1 0.5R )

1 u2 u

d1

cos1

u 1 u2

1 2

rv1

0.5b

rv 2

d2

u

z2 z1

rm2 rm1

d2 / 2R d1 / 2R

直齿锥齿轮传动

因为圆锥齿轮旳齿廓 截面由大端至小端逐 渐收缩,轮齿大端旳 刚度大、小端旳刚度 小。因而,当圆锥齿 轮传动啮合时,其法 向分布载荷将沿齿宽 分布不均匀,受力分析 和强度计算都相当复 杂。

尺寸↑→加工难度↑ ∴一般将锥齿轮置于圆柱齿轮之前。

5、安装要求 大、小齿轮锥顶应交于一点,不然相应旳m不等,不能

3

R

(1

KT1

0.5R )2

u

ZE

[ H

]

——设计式

参数:K K A Kv K K

1)K A:P193 表10-2

2)Kv :按P194 图10-8中低一级旳精度和齿宽中点处vm查 3)K :KHα和KFα可取1; 4)K :KHβ=KFβ=1.5KHβbe,轴承系数KHβbe由P224 表10-9查; 5)ZE:P198 表10-6查

Fn

α

F'vr δ Fr

Ft

Fn Fa

F'vr Fr

α

δ

δ

Ft

Fa

dm1

δ

T1

机械设计 第五章 齿轮传动

8

方向

Fr:指向各自轮心 主动轮与n相反

Ft: 从动轮与n相同

Fa:小端指向大端

Hale Waihona Puke Z2练习: Z1Fr2 FFrt11⊙○× FFat21Fa2

转向: 同步指向或同步背离啮合点

机械设计 第五章 齿轮传动

Ft1

d1

2T1

1 0.5R

dv1

dm1

cos 1

d1(1 0.5 R )

u2 1 ,

u

uv u 2

bdv1

R

d1 2

u2 1 d1(1 0.5 R )

机械设计复习参考题(第10章齿轮传动)

例 10-7 图 1

解: (1) 各轮的转向和2轮的螺向如例10-8图2所示。 (2) 3轮为左旋、4轮为右旋,如图所示。 (3) 齿轮2、3 所受的各个分力如图所示。 (4) 求齿轮3所受分力: n nz 960 × 22 n3 = n 2 = 1 = 1 1 = = 222.3 r/min i12 z2 95

长

沙 大 学

2 KT1 (u + 1) ≤ [σ H ] bd 12 u

1

MPa ,重合度系数 Z ε =0.9,是按接触疲劳强度,求该齿轮传动传

提示:接触疲劳强度校核公式为

σ H = Z E Z H Zε

2 KT1 (u + 1) bd12 u

≤ [σ H ]

解:由已知条件: u = z2 / z1 = 75/25 = 3 d1 = m z1 = 3×25 = 75 mm b =φd d1 = 1×75 = 75 mm 因为大齿轮的许用接触应力较低,故按大齿轮计算承载能力:

解: (1) 两轮所受分力的方向如例10-8图2所示。 (2) 求各个分力的大小: P 3 T1 = 9550 = 9550 × = 29.844 Nm n1 960

d m1 = mz1 (1 − 0.5φ R ) = 4 × 28 × (1 − 0.5 × 0.3) = 95.2 mm tan δ 1 = z1 / z 2 = 0.5833 , δ 1 = 30.2564° = 30°15′23′′ 2T1 2 × 29.844 × 10 3 = = 627 N d m1 95.2 Fr1 = Ft1 tan α cos δ 1 = 627 × tan 20° × cos 30.2564° = 197 N Fr1 = Ft1 tan α sin δ 1 = 627 × tan 20° × sin 30.2564° = 115 N Ft1 =

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fn

α

F'vr Fr δ

Ft

Fa

dm1

F'vr δ Fr Fa

δ

F'vr

Fn α

Ft

δ

T1

机械设计 第五章 齿轮传动

8

方向

Fr:指向各自轮心 主动轮与n相反

Ft: 从动轮与n相同

Fa:小端指向大端

Z2

练习: Z1

Fr2 FFrt11⊙○× FFat21Fa2

转向: 同时指向或同时背离啮合点

机械设计 第五章 齿轮传动

θf2 θa2

θa1 θf1

∑ δ2

δ1

b b2

dm1

av

d1

dv2

α

α dv1

机械设计 第五章 齿轮传动

3

3、模数是变化的 由大端→小端:m由大变小,即齿厚不等→收缩齿;

承载能力、轮齿刚度:大端大、小端小; 近似认为:载荷集中作用于齿宽中点; 几何计算时:大端m为标准值(易测量)。

4、制造精度不高,加工较困难(v不宜过高)

zv2 zv1

z2

u2 1

z1

z2 u u2

u2 1 u

z1

机械设计 第五章 齿轮传动

7

三、受力分析

忽略Ff,假设Fn集中作用于齿宽中点。

Fn 分解

Ft 1 2T1 d m1 Ft 2

Ft1

Fr1 Ft1 tan cos 1 Fa2

2T1

dm1

d1

2T1

1 0.5R

Fa1 Ft1 tan sin 1 Fr 2

dm1 d1

a)当量齿轮的分度圆直径

(锥齿轮齿宽中点处的背锥母线长度的2倍):

dv1

dm1

cos 1

d1(1 0.5

R)

u2 1 , u

dv2

dm2

cos 2

d2 (1 0.5 R )

u2 1

b)当量齿数zv:

zv1

dv1 mm

z1

u2 1 ,

u

zv2

dv2 mm

z2

u2 1

C)当量齿轮的齿数比uv:uv

正确啮合→影响强度和传动能力。

靠调整轴承处垫片来保证。

机械设计

直齿圆锥齿轮的 强度一般采用条件性 计算,即:可用圆 锥齿轮齿宽中点处的 (背锥齿轮)当量直 齿圆柱齿轮的强度来 等效代替。

第五章 齿轮传动

θf2 θa2

θa1 θf1

∑ δ2

δ1

R dm2 d2

b b2

该当量直齿圆柱

齿轮的分度圆半径rv

等于圆锥齿轮齿宽中

点处的背锥母线长度,

dm1 d1

模数mv等于齿宽中点

处的模数,齿宽bv等于 由于圆锥齿轮的齿廓截面由大 直齿圆锥齿轮齿轮的 端至小端逐渐收缩,轮齿大端的刚

度大、小端的刚度小。因而,当圆

锥齿轮传动啮合时,其法向分布载

齿宽;法向力F 集中 荷将沿齿宽分布不均匀,受力分析和

n

强度计算都相当复杂。

d1

2T1

1 0.5R

dv1

dm1

cos 1

d1(1 0.5 R )

u2 1 ,

u

uv u 2

bdv1

R

d1 2

u2 1 d1(1 0.5 R )

R

2u

d12

(1

0.5

R

)

u2 1

u2 1 u

机械设计 第五章 齿轮传动

10

H ZE ZH

KFt uv 1 bdv1 uv

KFt1

d1

2KT1

由于圆锥齿轮的齿廓 截面由大端至小端逐 渐收缩,轮齿大端的 刚度大、小端的刚度 小。因而,当圆锥齿 轮传动啮合时,其法 向分布载荷将沿齿宽 分布不均匀,受力分析 和强度计算都相当复 杂。

尺寸↑→加工难度↑ ∴一般将锥齿轮置于圆柱齿轮之前。

5、安装要求 大、小齿轮锥顶应交于一点,否则对应的m不等,不能

bdv1

R

d1 2

u2 1 d1(1 0.5 R )

dv1

dm1

cos 1

d1(1 0.5

R)

u2 1 , u

R

2u

d12

(1

0.5

R

)

u2 1

u2 1 u

机械设计 第五章 齿轮传动

11

H 5ZE

KT1

R (1 0.5R )2 d13 u

[ H ]

——校核式

d1

2.92

3

R

(1

z

2 1

z

2 2

δ1 A

d O1

tan 1

d1 d2

z1 z2

1 u

tan 2

d2 d1

z2 z1

u

三角关系

cos1

1 1 tan 2 1

1

1

1

2

u

u u2 1

cos 2

1 1 tan 2 2

1 u2 1

4、齿宽b:b=φR·R,齿宽系数φR : φR =b/R≤1/3。常取:0.25~0.3

作用于齿宽中点处。 将上述当量齿轮的参数带入直 齿圆柱齿轮强度计算公式中,即可

得出直齿圆锥纸的强度计算公式。

av

α dv1

4

dv2 α

机械设计 第五章 齿轮传动

5

二、几何计算

1、分度圆直径(大端)d=mz(m——大端模数)

O

2、锥距R:锥顶距大端分度圆距离

δ2 O2

R

d

2 1

d

2 圆锥顶角δ:

KT1

0.5R

)2

u

ZE

[ H

]

2

——设计式

参数:K K A K v K K

1)K A:P193 表10-2

2)Kv :按P194 图10-8中低一级的精度和齿宽中点处vm查 3)K :KHα和KFα可取1; 4)K :KHβ=KFβ=1.5KHβbe,轴承系数KHβbe由P224 表10-9查; 5)ZE:P198 表10-6查

1 0.5R

uv u 2

ZE ZH

2KT1

2u

d1 1 0.5R Rd12 (1 0.5 R )

u2 1

u

2

u

2

1

ZE ZH

4KT1

Rd13u 1 0.5R 2

bdv1

R

2u

d12

(1

0.5

R

)

u2 1

5ZE

KT1

R 1 0.5R 2

d13u

H

b

R

R

R

d1 2

u2 1

9

四、齿面接触强度计算

思路:一对锥齿轮传动可以看作一对具有mm、α、zv的当量 圆柱齿轮传动,即借用圆柱齿轮强度计算公式,代入齿

宽中点参数。

圆柱齿轮: H ZE ZH

KFt bd1

u 1 u

[

H

]

锥齿轮: H ZE ZH

KFt bdv1

uv uv

1

[

H

]

代入:

b

R

R

R

d1 2

u2 1

Ft1

机械设计 第五章 齿轮传动

6

5、齿宽中点处的直径(平均分度圆直径)dm

∵

dm1

R

b 2

∴ dm1 d1(1 0.5 R ) dm2 d2 (1 0.5 R )

d1

R

6、齿宽中点处的模数(平均模数)mm

mm

dm1 z1

d1 z1

(1 0.5 R )

m(1 0.5 R )

7、当量齿轮:齿宽中点——背锥展开——当量直齿轮

机械设计 第五章 齿轮传动

1

§10-8 直齿锥齿轮传动 一、锥齿轮特点

1、传递相交轴间的运动和动力,常用 1 2 90

例如:

发动机

变速箱

2、齿廓为球面渐开线

球面无法展成平面

简化 向大端背锥投影

展开为扇形齿轮 补齐为当量圆柱齿轮:z v z cos

机械设计 第五章 齿轮传动

2

R dm2 d2