设备OEE统计表

202009设备综合效率(OEE)

0

其它

min

0

故障停机 min

0

换型停机 min

0

非计

划停 首件确认 min

0

机时 待料停机 min

0

间

品质异常 min

0

其它

min

0

负荷时间

min

0

开动时间

min

0

时间开动率

%

理论加工周期

min/ 件

实际加工周期

min/ 件

实际加工时间 min

速度开动率

%

净开动率

%

性能开动率

%

生产总数

件

0

不良品数

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

合计

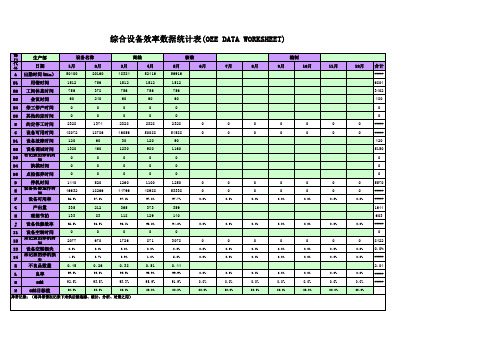

设备综合效率(OEE)统计表

设备名称

设备编号

生产线别

国六生产线

月份

2020 2020 年

9

月

日期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

合计

工作时间

h

0

保养停机 min

0

计划 调模停机 min

0

停机 工间休息 min

0

时间

停产停机 min

TEEP和OEE的统计计算表格

平均修复时间(MTTR)

计划生产时间=日历工作时间—计划停机时间

开动时间=计划生产时间—非计划停机时间—更换调整时间时间开动率=开动时间/计划生产时间

计划节拍数=开动时间/标准节时间性能开动率=完成节拍数/计划节拍数

设备利用率=(计划生产时间—外部因素停机时间)/日历工作时间合格品率=合格品数量/实际产量

TEEP、OEE统计表

车间:

设备名称

日历工作时间(min)

计划停机时间(min)

外部因素停机时间(min)

非计划停机时间(Байду номын сангаасin)

更换调整时间(min)

完成节拍数

标准节时间

实际产量

废品量

设备名称

计划生产时间(min)

开动时间(min)

计划节拍数

时间开动率%

性能开动率%

合格品率%

OEE

设备利用率

TEEP

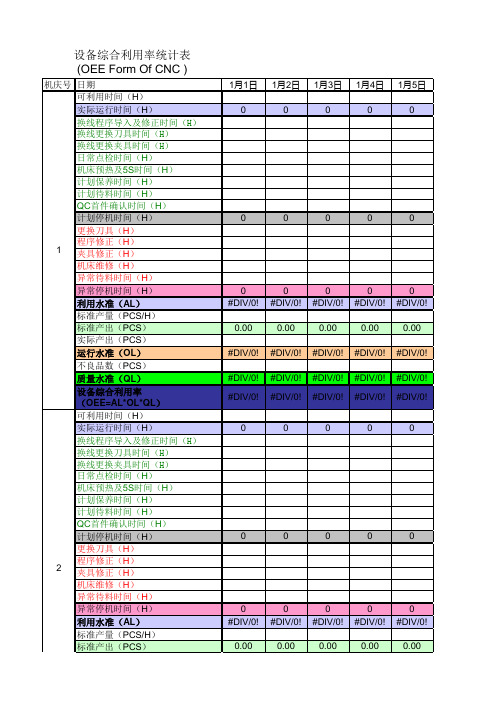

设备综合利用率统计表

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

11

12

#DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS) #DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS)

设备综合效率OEE统计表

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

设备综合效率OEE统计表

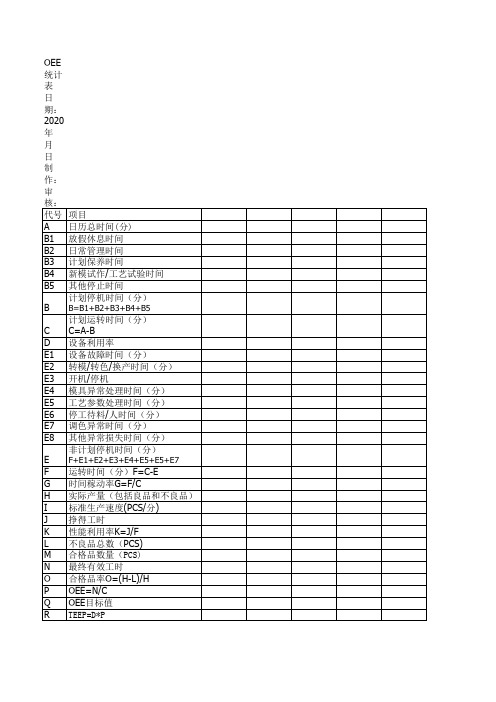

2020 年 月 日 制 作: 审 核: 代号 项目 A 日历总时间(分) B1 放假休息时间 B2 日常管理时间 B3 计划保养时间 B4 新模试作/工艺试验时间 B5 其他停止时间

计划停机时间(分) B B=B1+B2+B3+B4+B5

计划运转时间(分)

C C=A-B D 设备利用率 E1 设备故障时间(分) E2 转模/转色/换产时间(分) E3 开机/停机 E4 模具异常处理时间(分) E5 工艺参数处理时间(分) E6 停工待料/人时间(分) E7 调色异常时间(分) E8 其他异常损失时间(分)

P OEE=N/C Q OEE目标值 R TEEP=D*P

合计

ห้องสมุดไป่ตู้

非计划停机时间(分) E F+E1+E2+E3+E4+E5+E5+E7 F 运转时间(分)F=C-E G 时间稼动率G=F/C H 实际产量(包括良品和不良品) I 标准生产速度(PCS/分) J 挣得工时 K 性能利用率K=J/F L 不良品总数(PCS) M 合格品数量(PCS) N 最终有效工时 O 合格品率O=(H-L)/H

OEE统计分析表

230

231

30

31

92.00% 92.03%

平均 246 226 26 91.85%

37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440

31 91 16 21

159 31 31 61

123 37281 37158 99.67% 5.00

30.30% 27.75%

28.57% 26.17%

27.03% 24.76%

25.64% 23.50%

36.14% 33.08%

6. 设备综合效率OEE=时间开动率*性能开动率*合格品率

38 98 23 28

187 38 38 68

144 37253 37109 99.61% 5.00

39 99 24 29

191 39 39 69

147 37249 37102 99.61% 5.00

40 100 25 30

195 40 40 70

150 37245 37095 99.60% 5.00

5.00

9.50 10.50 11.50 12.50 13.50 14.50 15.50 16.50 17.50 18.50 19.50 13.83

性能开动率

76.92% 52.63% 47.62% 43.48% 40.00% 37.04% 34.48% 32.26%

设备综合效率OEE

70.29% 48.10% 43.54% 39.76% 36.59% 33.89% 31.56% 29.53%

备注:

1. 此表统计时间均以“分钟”为单位计算。 2. 合格品率=合格品数/生产投入数*100% 3. 性能开动率=理论生产节拍/实际生产时间*100% 实际生产时间=实际生产节拍*实际生产投入数 4. 时间开动率=设备实际运行时间/符合时间*100% 5. 设备理论运行时间=理论设备运行总时间-计划内停机时间

设备综合效率OEE统计表

白班

中班

零班

全天

A

交接班/班前准备

B

模具部件安装/消毒

C

设备调整、试车、预热

D

生产

E

日常维护/清洁

F

设备故障-待修

G

设备故障-维修

H

非常规清洁

I

任务完成后计划停机

累加

设备名称

设备型号

设备最大生产能力

OEE统计

月计划生产时间 =min

月净生产时间 =min

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

设备综合效率OEE统计表

当天班次总时间=min

计划生产时间=当天班次总时间-计划停机时间=当天班次总时间- A - I =min

净生产时间=计划生产时间-非计划停机时间=计划生产时间- B - C - E - F - G -H =min

OEE =时间开动率×性能开动率×合格品率

=【净生产时间/计划生产时间】×【净开动率×速度开动率】×【合格品数量/总产量】

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

中班

16:00 17:00 18:00 19:00 20:00

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

oee统计表格

oee统计表格

OEE(Overall Equipment Effectiveness)是一个用于评估设备效率的指标,它可以帮助企业了解设备的性能和潜在的改进空间。

以下是一个简单的OEE统

●日期:评估的日期。

●设备名称:被评估的设备名称。

●运行时间:设备实际运行的时间。

●停机时间:设备因故障、维护等原因停止运行的时间。

●故障次数:设备在评估期间发生的故障次数。

●实际产量:设备在评估期间的实际产出数量。

●理论产量:设备在评估期间的理想产出数量(假设无故障、无停机)。

●OEE:设备的整体设备效率,计算公式为(实际产量/理论产量)*(运

行时间/总时间)*100%。

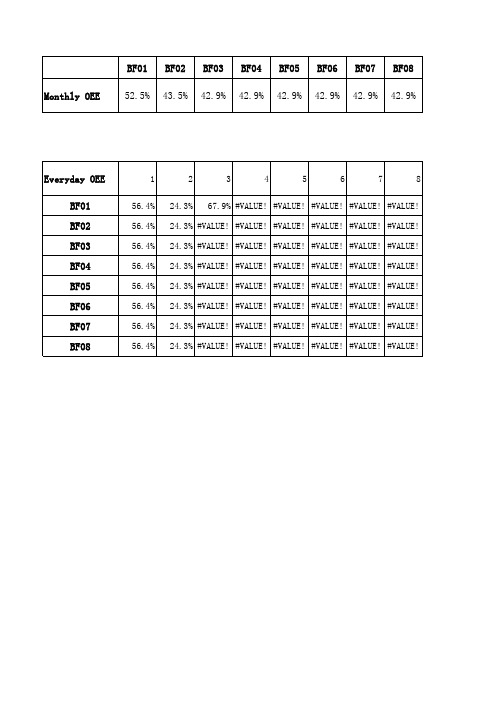

OEE设备综合效率统计表

26 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

28

29

30

31

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

16 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

17 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

9 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

设备效率统计表

11月

12月

月份

总效率1 系列4 系列5 系列3 系列6 系列2 系列8 系列10 系列7 系列9

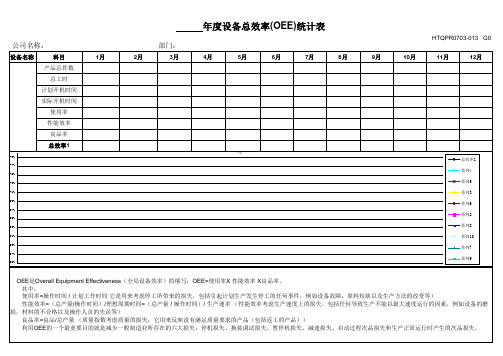

OEE是Overall Equipment Effectiveness(全局设备效率)的缩写;OEE=使用率X 性能效率 X良品率。 其中: 使用率=操作时间 / 计划工作时间 它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等) 性能效率=(总产量/操作时间)/理想周期时间=(总产量 / 操作时间)/ 生产速率 (性能效率考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨 损,材料的不合格以及操作人员的失误等) 良品率=良品/总产量 (质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)) 利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

公司名称:

设备名称

科目

1月

产品总件数

总

使用率

性能效率

良品率

总效率1

79% 77% 75% 73% 71% 69% 67% 65% 63% 61% 59% 57% 55%

部门:

2月

3月

年度设备总效率(OEE)统计表

4月

5月

6月

7月

8月

HTQPR0703-013 G0

9月

10月

OEE和OPE指标计算统计表

月

统计月份:2017年5Fra bibliotek月9日 10日 11日 12日 13日 14日 15日 16日 17日 18日 19日 20日 21日 22日 23日 24日 25日 26日 27日 28日 29日 30日 31日

实际OEE=时间稼动率×性能稼动率×良品率 OEE指标要求

注明:1、 基准周期时间:设备(生产线)原设计产出单位产量所需的时间(C/T)。实际周期时间:目前设备(生产线)实际产出单位产量所需的时间;

OEE指标计算表:

线别:发泡1#线

编号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 良品率 性能稼 动率 速度稼 动率A 异常停 机时间 时间稼 动率 各项指标计算/日期 计划点检保养时间(H) 休息时间(H) 计划停 计划停产时间(H) 机时间 员工培训时间(H) 会议时间(H) 设备计划检修时间(H) 计划停机合计时间M(H) 设备应开动时间N(H) 设备负荷时间K=N-M(H) 设备故障时间(H) 品质异常停机时间(H) 来料异常停机时间(H) 夹具异常停机(H) 换型、换线时间(H) 员工请假影响时间(H) 其他突发事故时间(H) 异常停机时间合计S(H) 时间稼动率=(K-S)/K×100% 设备异常降速运行影响时 间O(H) 短暂停影响时间P(H) 基准周期时间T1 实际周期时间T2=T1-O-P 速度稼动率A=T2/T1 生产产量W 单台实际周期时间(S) 实质稼 动率B 稼动时间=设备负荷时间 K-S(异常停机时间) B=W*单台周期/稼动时间 性能稼动率=A*B×100% 该线良品率(100%) 1日 2日 3日 4日 5日 6日 7日 8日

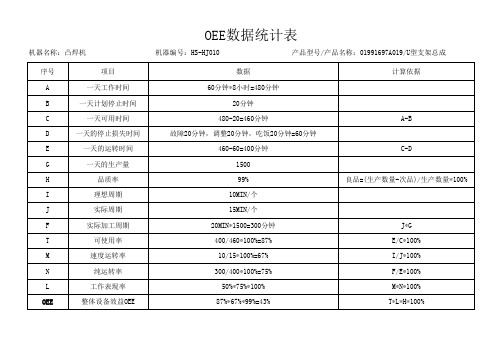

0EE(设备综合效率)数据统计表

01991697a019l型支架总成序号项目数据计算依据a一天工作时间60分钟8小时480分钟b一天计划停止时间20分钟c一天可用时间48020460分钟abd一天的停止损失时间故障20分钟调整20分钟吃饭20分钟60分钟e一天的运转时间46060400分钟cdg一天的生产量1500h品质率99良品生产数量次品生产数量100i理想周期10min个j实际周期15min个f实际加工周期20min150030分钟jgt可使用率40046010087ec100m速度运转率101510067ij100n纯运转率30040010075fe100l工作表现率5075100mn100oee整体设备效益oee87679943tlh100

设备综合效率OEE计算(附计算表格)

OEE(设备综合效率)

OEE计算(文末附计算表格)

1、OEE=时间开动率x性能开动率x合格率

2、时间开动率=实际操作时间/计划工作时间

计划工作时间=总可用时间-计划停机时间

(计划停机时间为员工休息、吃饭时间,计划保养时间)

实际操作时间=计划工作时间-计划外停机时间

(计划外停机时间为计划工作时间中设备故障、设备调整、设备紧急换型等非计划性时间)

3、性能开动率=实际产量/(实际操作时间/理想节拍时间)

4、合格率=良品数量/实际总产量

例如:某设备1天工作时间为24h,员工用餐、休息时间90min,班中计划保养停机60min,故障停机20min,生产中工艺调整30min,产品的理论加工周期为1.2min/件,一天加工产品1000件,有100件废品,求这台设备的设备综合效率OEE

备注:浅绿色为需要输入数据。

(精品)OEE记录表格(设备综合效率)

理论节拍时间:

400次/min

实际节拍时间:

320次/min

合格产品数量:

70048pcs

报废产品数量:

11352pcs

可返工产品数量:

0

质量问题描述:

产品 #2 KC0154 400次/min 420次/min 67125

0 12225

产品 #3

模具或设备故障描述

1

2

3

4

5

6

问题原因初步判定和措施

设备运行状况统计表

设备编号:

生产日期/班:

组长确认:

班长确认:

8:00

9:00

时间

(10分钟/ 格)

原因

时间

(10分钟/ 格)1Leabharlann :0014:00原因

10:00 15:00

11:00 16:00

12:00 17:00

13:00

操作工:

18:00

注: 每格为5分钟

产品 #1

零件号/名称:

KA 0051

可疑品处理

1

KA:孔未冲出

冲针断,换下模具维修

筛选

2

KC:毛刺大

新模不稳定

筛选,返工

3

4

符号:

P 设备保养 D 无生产计划

C 架模(需注明下一产品号) T 模具或设备故障(需注明故障名称)

R 休息 W 待料

A 调试新模具 O 其它

维修和处理结果及验证 最终解决方案和验证

设备运行状况统计表

19'40

OEE统计表

0.0%

5.8%

0.0%

0.44

99.9%

0.0%

91.9%

0.0%

80.0%

80.0%

7月

0 0

0 0

0.0%

0.0%

0

0.0% 0.0% 0.0% 0.0% 80.0%

8月

0 0

0 0

0.0%

0.0%

0

0.0% 0.0% 0.0% 0.0% 80.0%

编制

9月

10月

0

0

0

0

0

0

0

0

0.0%

0.0%

未记录的停机时 间

I3 设备空转损失

I4

未记录的停机损 失

K

不良品数量

0 2077

0.0% 4.5%

0.45

0 670

0.0% 3.7%

0.26

0 1726

0.0% 3.9%

0.38

0 871

0.0% 1.8%

0.51

L

良率

99.9%

99.9%

99.9%

99.9%

M

OEE

92.5%

93.5%

93.3%

0.0% 7

良率

0.0%

0.0%

5

6

7

8

0.0% 8

0.0% 8

9

0.0% 9

0.0% 9

10

0.0% 10

0.0% 10

11

0.0% 11

0.0% 11

12

0.0% 12

0.0% 12

0.0%

0

0.0% 0.0%

0.0% 0.0% 80.0%

设备综合效率OEE统计表(使用)

HZF8070-8-CON-V1.2(BASS) 800

0 5400 0 0 0 0 0 0 ### 0 0 0

其 它

每日 工作 时间

每日 每日 负荷 开动 时间 时间

理论加 工周期

实际加 工周期

实际 加工 时间

0

1440 0

9000

7800

5.03

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

设备综合效率oee计算表

各项指标及其计算方法说明

综合效率(OEE)=时间运行效率X性能运行效率X良品率

1总工作时间=每班时数X每日班数

2负荷时间=总工作时间-计划内停止时间

3运行时间=负荷时间-计划外停止时间

4时间运行效率=运行时间/负荷时间X100%

5速度运行效率=基准生产周期/实际生产周期X100%

6有效运行效率=实际生产周期X生产总数/运行时间X100%7性能运行效率=基准生产周期X生产总数/运行时间X100%8良品率=(生产总数-不良品数)/生产总数X100%

10短时停止或空转时间=运行时间-生产总数X实际生产周期

11月平均实际生产周期=(每日实际生产周期X生产总数)之总和 除以全月总产量。

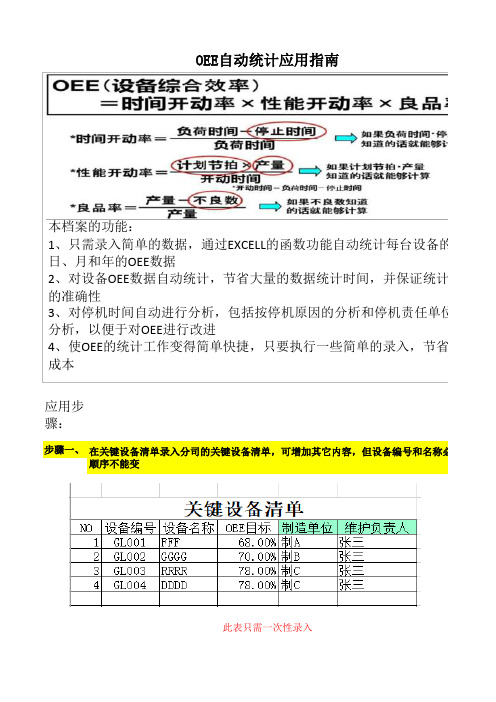

设备OEE自动统计和分析表

应用步

骤:

步骤一、OEE自动统计应用指南在关键设备清单录入分司的关键设备清单,可增加其它内容,但设备编号和名称必须

顺序不能变

此表只需一次性录入

本档案的功能:

1、只需录入简单的数据,通过EXCELL 的函数功能自动统计每台设备的每日、月和年的OEE 数据

2、对设备OEE 数据自动统计,节省大量的数据统计时间,并保证统计数的准确性

3、对停机时间自动进行分析,包括按停机原因的分析和停机责任单位的分析,以便于对OEE 进行改进

4、使OEE 的统计工作变得简单快捷,只要执行一些简单的录入,节省人成本

步骤二、步骤三、步骤四、

在产品产能标准内录入公司每种产品的产能标准在停机时间登记中录入每日的停机时间数据(只需录入日期、设备编号和停机时间)

在生产情况登记中录入每日的生产数量和质量数据(只需录入日期、产品编号、设备

、投入量、实际投入时间和一次产出量)

此表只需有新产品时才再次录入

此表需要依据每天的设备停机记录每日录入

步骤五、步骤六、

在OEE每日&月统计中录入需统计的设备编号和需要统计的月份日期即可自动统计出该

的每日OEE和当月的汇总

在OEE年度统计中录入需统计的设备编号和需要统计的月份起止时间即可自动统计数

汇总及年度汇总

以上就算完成了数据的录入

此表需要依据通生产日报表每日录入

步骤七、在停机时间分析中录入需统计的设备编号和需要统计的月份起止时间即可自动统计数的停机时间汇总、各停机原因的比例及按责任部门的比例

备的每

统计数据单位的

节省人工称必须有且

时间)

、设备编号

计出该设备

计数每月的

统计数每月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核准:

批准:

目标OEE

80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0% 80.0%

1.负荷时间=日历工作时间 -计划停机时间

说 明

2.开动时间=负荷时间-故障停机时间-设备调整时间

3.时间开动率=开动时间/负荷时间

4.表现性=(理论加工周期*生产数量)之和/开动时间 5.质量指数=合格品数量之和/生产数量之和 6.OEE(设备综合效率)=时间开动率*表现性*质量指数*100%

统计人:

年、月: 日期

日历工作时间

AA有限公司

OEE数据收集统计表

表单编号: ZY-4-M-XX A0

年月

部门:

生产部

设备名称:

自动组装机

设备编号:

M-1-007

车间管理员:

姜棉贵

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

月度 综合

A

0

计划停机时间

B

0

故障停机时间

C

0

设备调整时间

D

0

负荷时间 E=(A-B)

0

0000 Nhomakorabea0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

开动时间

F=

(E-C-D)

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

零件1:

生产数量

G1

0

合格品数量 H1

0

理论加工周期

I1(min/件)

零件2:

生产数量

G2

0

合格品数量

H2

0

理论加工周期

I2(min/件)

零件3:

生产数量 G3

合格品数量 理论加工周期

(min/件) 时间开动率

表现性

质量指数

实际OEE

0

H3

0

I3

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #DIV/0! ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #DIV/0! ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #DIV/0!