基于响应面法的某防护结构优化设计

响应面法在试验设计与优化中的应用

响应面法在试验设计与优化中的应用一、本文概述响应面法是一种广泛应用于试验设计与优化领域的统计方法,它通过构建响应面模型来探究输入变量与输出变量之间的关系,进而实现对系统性能的优化。

本文旨在深入探讨响应面法在试验设计与优化中的应用,详细阐述其原理、实施步骤、优缺点及案例分析,为相关领域的研究人员和实践者提供理论指导和实践参考。

文章首先介绍了响应面法的基本概念和发展历程,然后重点分析了其在实际应用中的操作流程,包括试验设计、模型建立、模型验证和优化求解等步骤。

本文还对响应面法的优缺点进行了详细讨论,并结合具体案例,展示了该方法在不同领域的应用效果。

通过本文的阅读,读者可以全面了解响应面法的原理和应用,为自身的科研工作或实际问题解决提供有益的参考和借鉴。

二、响应面法的基本原理响应面法(Response Surface Methodology, RSM)是一种优化和决策的技术,主要用于探索和解决多变量问题。

该方法通过建立一个描述多个输入变量(或因子)与输出响应之间关系的数学模型,即响应面模型,来预测和优化系统的性能。

响应面法的基本原理主要基于统计学的回归分析和实验设计。

通过精心设计的实验,收集一系列输入变量和对应输出响应的数据。

这些数据用于拟合一个数学模型,该模型能够描述输入变量与输出响应之间的非线性关系。

常见的响应面模型包括多项式模型、高斯模型等。

在拟合模型后,可以通过分析模型的系数和统计显著性来评估输入变量对输出响应的影响。

响应面法还提供了图形化的工具,如响应面图和等高线图,用于直观展示输入变量之间的交互作用以及最优参数区域。

通过最大化或最小化响应面模型,可以找到使输出响应达到最优的输入变量组合。

这些最优解可以用于指导实际生产或研究过程,提高系统的性能和效率。

响应面法的基本原理是通过实验设计和数据分析,建立一个描述输入与输出关系的数学模型,并通过优化模型来找到使输出响应最优的输入变量组合。

这种方法在多变量优化问题中具有广泛的应用价值,尤其在工程、农业、生物、医学等领域中得到了广泛的应用。

响应面优化实验方案设计

响应面优化实验方案设计响应面优化是一种实验设计方法,用于优化多个相互关联的输入因素对输出响应的影响。

这种方法可以帮助寻找最优的输入组合,从而提高输出的性能。

在本文中,我将介绍响应面优化实验方案的设计过程,并提供一些建议和注意事项。

一、实验目标和问题定义在设计响应面优化实验方案之前,首先需要明确实验的目标和问题定义。

这包括确定需要优化的输出响应,以及影响该输出响应的输入因素。

同时,还需要确定实验的约束条件,例如实验时间、资源限制等。

二、确定因素的范围和水平对于每个影响输出响应的输入因素,需要确定其范围和水平。

范围是指该因素可能的取值范围,水平是指在实验中选取的几个具体取值。

范围和水平的确定需要考虑实际情况和实验的目标。

三、确定实验设计的类型四、确定实验设计的迭代次数五、确定实验点的选择方法实验点的选择方法是指如何选择实验中的输入因素组合。

常用的方法包括等距离设计、等噪声设计和最大似然设计。

选择合适的方法可以减少实验次数,并提高实验效率。

六、确定实验方案的分组和随机化方法在实际实验中,通常需要将实验样本分为不同的组,以便进行比较和分析。

为了减小分组之间的差异,可以采用随机化的方法,将样本在不同的组之间随机分配。

七、确定实验结果的分析方法实验结果的分析是确定最优解的关键。

常用的分析方法包括回归分析、方差分析和优化算法等。

选择合适的分析方法可以提高实验结果的准确性和可靠性。

八、确定实验的评估指标评估指标是评价实验结果的标准。

根据实验的目标和问题定义,选择合适的评估指标进行评估。

常用的评估指标包括均方误差、R方值和最优解的误差等。

九、实验验证和优化实验验证是为了验证最优解的可行性和有效性。

根据实验结果,进行进一步的优化和改进。

优化的方法包括参数调整、算法改进和资源分配等。

总结响应面优化实验方案的设计是一个复杂的过程,需要综合考虑实验的目标、问题定义、限制条件和可行性。

通过合理的实验设计和分析方法,可以寻找最优的输入组合,优化输出的性能。

基于响应面法某轿车后纵梁支架结构优化

2 01 3年 2月

机 械 工 程 与 自 动 化 M ECHANI CAL ENGI NEE RI NG & AUT( ) M ATI ( ) N

No .1 Fe b.

文章编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 3 ) 0 1 — 0 0 8 9 — 0 3

( 一 ) R 一

”

———~ ( 一 ) 。

。

。

…… ……… ………

( 2 )

为 了减少有 限元仿 真 的试 验次 数 , 同时 获 得 精 度 较高 的近 似模 型 , 需要 事 先制 定 好 的 试 验策 略 和 好 的 试验 方法 。常见 的试 验 设计 方 法 有 全 析 因试 验 设计 、 正交 试验设 计 、 均匀 试验 设 计 、 随机 投 点 试 验 设 计 、 拉 丁方 方法 等 。

基 于响应面法某轿车后纵梁支架结构优化

魏 然 ,王 显 会 ,路 先锋 ,吴 旭

( 南京 理 工 大 学 机 械 T 程 学 院 ,江 苏 南 京 2 1 0 0 9 4 )

摘 要 :针 对 某轿 车追 尾 碰 撞 试 验 中后 纵 梁 支 架 的耐 撞 性 优 化 问 题 ,运 用 中心 复 合 试 验 方 法 合 理 分 布 试 验 点 , 并 结 合 最 小 二 乘 法建 立 了 以三 对 吸 能 槽 位 置 为 形 状 变 量 的 刚性 墙 最 大 位 移 、撞 击力 峰值 的 响 应面 模 型 。 采 用 遗 传 优 化 算 法 对 响应 面 模 型 进 行 了优 化 计 算 。 结 果 表 明, 在 不 影 响 后纵 梁 总成 和 车 身其 他 结 构 的 条 件 下 ,优 化 后 的 后纵 梁支 架有 较 好 的吸 能 槽 位 置 排 布 ,其 耐 撞 性 有 了显著 提 升 。该 优 化 方 法 能用 较 小 的计 算 成 本 来 有 效 预 测 和 指 导 工 程 实践 中产 品 的耐 撞 性 设 计 ,在 车 身 结 构 和 汽 车 零 部 件 的耐 撞 性 设 计 中 具有 一定 的实 用 与 推

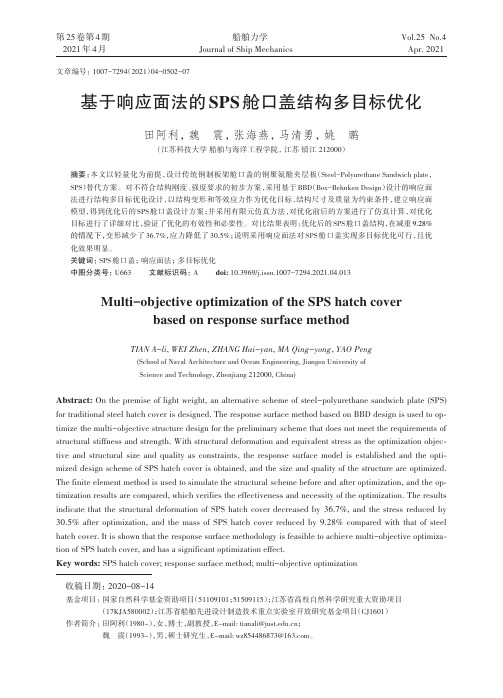

基于响应面法的SPS舱口盖结构多目标优化

基于响应面法的SPS 舱口盖结构多目标优化田阿利,魏震,张海燕,马清勇,姚鹏(江苏科技大学船舶与海洋工程学院,江苏镇江212000)摘要:本文以轻量化为前提,设计传统钢制板架舱口盖的钢聚氨酯夹层板(Steel-Polyurethane Sandwich plate ,SPS )替代方案。

对不符合结构刚度、强度要求的初步方案,采用基于BBD (Box-Behnken Design )设计的响应面法进行结构多目标优化设计,以结构变形和等效应力作为优化目标,结构尺寸及质量为约束条件,建立响应面模型,得到优化后的SPS 舱口盖设计方案;并采用有限元仿真方法,对优化前后的方案进行了仿真计算,对优化目标进行了详细对比,验证了优化的有效性和必要性。

对比结果表明:优化后的SPS 舱口盖结构,在减重9.28%的情况下,变形减少了36.7%,应力降低了30.5%;说明采用响应面法对SPS 舱口盖实现多目标优化可行,且优化效果明显。

关键词:SPS 舱口盖;响应面法;多目标优化中图分类号:U663文献标识码:Adoi:10.3969/j.issn.1007-7294.2021.04.013Multi-objective optimization of the SPS hatch cover based on response surface methodTIAN A-li ,WEI Zhen ,ZHANG Hai-yan ,MA Qing-yong ,YAO Peng(School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang 212000,China)Abstract:On the premise of light weight,an alternative scheme of steel-polyurethane sandwich plate (SPS)for traditional steel hatch cover is designed.The response surface method based on BBD design is used to op⁃timize the multi-objective structure design for the preliminary scheme that does not meet the requirements ofstructural stiffness and strength.With structural deformation and equivalent stress as the optimization objec⁃tive and structural size and quality as constraints,the response surface model is established and the opti⁃mized design scheme of SPS hatch cover is obtained,and the size and quality of the structure are optimized.The finite element method is used to simulate the structural scheme before and after optimization,and the op⁃timization results are compared,which verifies the effectiveness and necessity of the optimization.The results indicate that the structural deformation of SPS hatch cover decreased by 36.7%,and the stress reduced by 30.5%after optimization,and the mass of SPS hatch cover reduced by 9.28%compared with that of steel hatch cover.It is shown that the response surface methodology is feasible to achieve multi-objective optimiza⁃tion of SPS hatch cover,and has a significant optimization effect.Key words:SPS hatch cover;response surface method;multi-objective optimization第25卷第4期船舶力学Vol.25No.42021年4月Journal of Ship Mechanics Apr.2021文章编号:1007-7294(2021)04-0502-07收稿日期:2020-08-14基金项目:国家自然科学基金资助项目(51109101;51509115);江苏省高校自然科学研究重大资助项目(17KJA580002);江苏省船舶先进设计制造技术重点实验室开放研究基金项目(CJ1601)作者简介:田阿利(1980-),女,博士,副教授,E-mail:****************.cn;魏震(1993-),男,硕士研究生,E-mail:*******************。

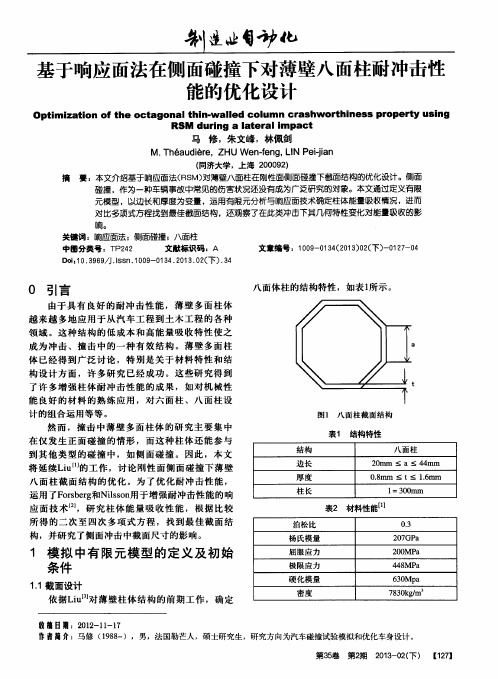

基于响应面法在侧面碰撞下对薄壁八面柱耐冲击性能的优化设计

R = 1一 面

其 中 ,S S E及S S T 表 达式为 :

SS = i £一

1 模 拟 中有 限 元 模 型 的 定 义 及 初 始 条件

1 . 1 截面设计 依 据L i u 口 对 薄 壁 柱 体 结构 的前 期 工 作 ,确 定

收稿日期:2 0 1 2 -I 1 -1 7

硬 化 模 量 密 度

6 3 0 Mp a 7 8 3 0 k g / m3

边 长 厚 度 柱 长

2 0 mm ≤ a≤ 4 4 mm 0 . 8 mm t ≤1 . 6 mm 1 =3 0 0 m m

表2 材料性能[ 】

泊松 比 0 . 3

杨 氏模量

屈 服 应 力 极 限 应 力

2 0 7 GP a

2 0 O MP a 4 4 8 MP a

计 的组 合运 用 等等 。

图 1 八 面柱 截 面 结构

然 而 , 撞击 中 薄 壁 多 面 柱体 的 研 究 主 要 集 中

在仅 发 生正 面 碰 撞 的情 形 ,而 这 种 柱 体 还 能 参 与 到其 他 类型 的碰 撞 中 ,如 侧 面 碰 撞 。因 此 ,本 文

结 构

表1 结构 特性

訇 似

参数 矢量B=( B。 , B …. ,1 3 ) 来 自于 :

B I =( ① 中 ) ①T y

其 中 ,矩 阵 ①由方程 ( a , t ) 组成:

f , p n ( a , t ) l …

:

( a J t ) i 1

l …

1 ( a J t )

碰撞,作为一种车辆事故中常见的伤害状况还没有成为广泛研究的对象。本文通过定义有限 元模 型 ,以边长 和厚度为 变量 ,运用有 限元分析 与响应面技 术确定柱体 能量吸 收情况 ,进而 对比多项式方程找到最佳截面结构,还观察了在此类冲击卞其几何特性变化对能量吸收的影

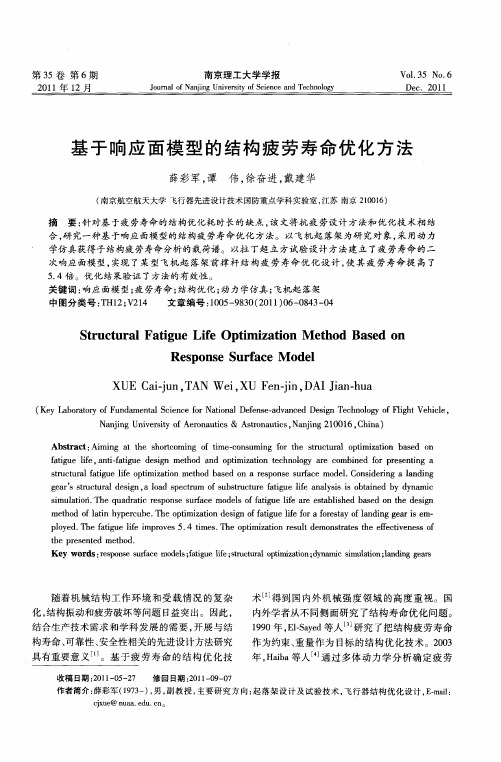

基于响应面模型的结构疲劳寿命优化方法

p o e . e ftg e l e i r v s5. i s Th p i z to e u td mo sr t st e ef cie e so ly d Th ai u i mp o e 4 tme . e o tmia in r s l e n tae h f tv n s f f e t e p e e td me h d. h rs ne to Ke y wor ds:e p n e S la emo es ft u i sr cu a pi z t n;y mi i lto ln i gg as r s o s U ̄ c d l ;ai e l e;tu tr o t ai d na c smuain;a dn e r g f l mi o

g a ’ s cu a e in, o d s e t m o u s cu e f t u i n lss i o ti e y d n mi e rS t t r ld sg a l a p c r fs b t t r ai e l e a ay i s b an d b y a c r u u u r g f smu aif h u d a i r s o s u fc d l o t u i r sa l h d b s d o h e in i lt . e q a r t e p n e s ra e mo es ff i e l e a e e tb i e a e n t e d sg o T c ag f s me h d o t y e c b . h p i z t n d sg f a iu i o o e ty o n i g g a m- t o f ai h p r u e T e o t a i e in o t e l e fraf r sa f a d n e ri e l n mi o f g f l s

响应面优化法

原理

该方法基于试验设计和统计分析,通 过有限次的试验,建立一个近似的响 应面模型来替代真实的复杂系统或过 程,然后对该模型进行优化求解。

响应面优化法的应用背景

工程设计

在航空航天、汽车、机械等工程 设计领域,常常需要优化多个设 计参数,以达到性能最佳、成本 最低等目标,响应面优化法可用

于解决这类问题。

一旦建立了响应面的数学模型,便可以使用优化算法,如梯度下降法、 遗传算法等,在给定的约束条件下找到最优解。这样可以在实际进行试 验之前,预测并优化系统的性能。

03

响应面优化法的实施步骤

实验设计

设计实验方案

明确实验目标,确定自变量和因 变量,选择合适的实验设计类型 (如中心复合设计、BoxBehnken设计等)并设置实验水 平。

响应面优化法

汇报人: 日期:

目录

• 引言 • 响应面优化法的基本原理 • 响应面优化法的实施步骤 • 响应面优化法的应用案例 • 响应面优化法的优缺点及改进方向

01

引言

响应面优化法简介

定义

响应面优化法是一种通过构建响应面 模型,对多个设计变量进行优化的方 法,旨在找到一组最优的设计参数, 使得目标函数达到最优值。

化学工程

在化学反应过程中,温度、压力 、浓度等多个因素会影响产物质 量和收率,利用响应面优化法可

确定最优的操作条件。

农业科学

响应面优化法也可用于农业科学 研究,例如优化肥料配比、灌溉 量等农业措施,以提高作物产量

和品质。

响应面优化法的重要性

提高效率:通过构建响应面模型,可 以大大减少实际试验次数,节省时间 和成本,提高优化效率。

进行实验

按照实验方案进行实验操作,收 集实验数据。

基于响应面法的空气雾化喷嘴内流道结构优化

基于响应面法的空气雾化喷嘴内流道结构优化目录1. 内容概要 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 文献综述 (3)1.4 本文研究内容概述 (4)2. 相关理论基础 (5)2.1 气动雾化原理 (6)2.2 响应面方法概述 (7)2.3 气态流动控制方程 (8)2.4 优化设计理论 (9)3. 空气雾化喷嘴流道结构特性分析 (10)3.1 喷嘴流道结构设计参数 (11)3.2 流动特性分析方法 (12)3.3 喷嘴流道结构设计实例 (13)3.4 现有喷嘴流道结构优缺点分析 (13)4. 基于响应面法的喷嘴流道结构优化策略 (14)4.1 响应面法适用于喷嘴优化设计的特点 (15)4.2 实验数据的准备与模拟方法 (16)4.3 响应面模型构建 (18)4.4 优化算法选择与迭代策略 (19)4.5 设计变量与约束条件设定 (20)4.6 优化过程中可能遇到的问题 (21)5. 喷嘴流道结构优化设计实例 (22)5.1 喷嘴优化设计案例背景 (23)5.2 实验设计的确定 (24)5.3 响应面模型的建立与验证 (25)5.4 优化计算过程与结果分析 (27)5.5 优化前后喷嘴性能对比 (27)6. 喷嘴流道结构优化设计结果应用与验证 (28)6.1 优化策略的有效性验证 (30)6.2 实际生产环境下喷嘴性能评估 (31)6.3 喷嘴流道结构改进的经济效益分析 (32)7. 结论与展望 (33)7.1 研究结论 (33)7.2 对工程实践的启示 (34)7.3 未来研究方向 (36)1. 内容概要本文旨在通过响应面法对空气雾化喷嘴内流道结构进行优化设计,提高喷雾特性和性能。

通过分析流道结构与雾化效果之间的关系,确定影响喷雾粒径、喷雾流量以及雾化效率的主要因素。

搭建响应面模型,利用试验計画法确定关键因素的最佳组合,进而得到喷嘴内流道结构的优化设计方案。

通过数值模拟和实验验证,验证优化设计方案的可行性和优越性。

基于响应面法的车门防撞梁多学科设计优化

的碰撞吸能性 。

关键词 : 碰撞 吸能 ; 响应 面法 ; 遗传算法 ; 多学科优化

中 图分 类 号 : T H 1 2 3 ; U 4 6 2 . 2 文 献 标 志码 : A

e r g y a b s o r b i n g p r o p e r t y wa s e s t a b l i s h e d u s i ng t h e r e s p o n s e s u fa r c e me t ho d wi t h o r t h o g o na l e x p e r i me n t a l d e s i g n me t h o d f o r t h e d e s i g n o f t h e s a mp l e d a t a . Uu hi ma t e l y by t he g e ne t i c a l g o r i t h m t o g e t t h e o p t i ma l ma t e ia r l p r o g r a m o f d o o r i mp a c t be a m t o s i g ni f i c a n t l y i mp r o v e t he c o l l i s i o n e n e r y g a b s o r b i n g p r o p e r t y o f do o r i mpa c t b e a m, i n t h e c a s e o f q u a l i t y d o e s n o t i n c r e a s e. Ke y W o r d s: c r a s h e n e r y g a bs o r pt i o n; r e s p o ns e s u fa r c e me t h o d; g e n e t i c a l g o it r h m; mu hi di s c i p l i na r y de s i g n o p t i ・

响应面法优化设计

响应面法优化设计响应面法是一种用来优化设计的统计分析方法,它可以通过建立一个数学模型来预测和优化设计因素对响应变量的影响。

这个方法可以用于工程、制造和实验设计等领域,以实现更高的性能、更低的成本和更好的效果。

响应面法的基本原理是通过实验来收集数据,然后根据这些数据建立一个数学模型,该模型可以反映设计因素与响应变量之间的关系。

然后,使用统计分析方法来优化设计因素,以最大程度地提高响应变量的性能。

通过使用多个实验点,在不同的设计因素组合下收集数据,可以建立一个全面的模型来描述设计空间。

在实践中,响应面法通常使用设计矩阵来确定实验点的选择。

设计矩阵由一组列组成,每一列对应一个设计因素,每一行对应一个实验点。

通过在设计矩阵中选择适当的实验点,可以有效地探索设计空间并收集所需的数据。

然后,将实验数据与设计矩阵合并,使用最小二乘法或其他统计方法来拟合数学模型。

建立数学模型是响应面法的核心步骤。

常见的模型包括线性模型、二次模型和响应面模型等。

线性模型适用于简单的设计因素和响应变量之间的线性关系。

二次模型适用于非线性关系,并可以捕捉到有曲率的响应面。

响应面模型则可以更好地描述设计因素与响应变量之间的复杂关系。

一旦数学模型建立完成,可以使用优化算法来确定最佳的设计因素组合。

常用的优化算法包括梯度法、遗传算法和模拟退火算法等。

这些算法可以在设计空间中最大或最小响应变量的值,并确定最佳的设计因素组合。

优化结果可以用来指导实际的设计和制造过程,以实现更优异的性能。

总之,响应面法是一种有效的优化设计方法,可以通过建立数学模型来预测和优化设计因素对响应变量的影响。

通过使用多个实验点和统计分析方法,可以得到一个全面的模型来描述设计空间。

然后,通过使用优化算法,可以确定最佳的设计因素组合,以实现更高的性能和更好的效果。

这种方法在工程、制造和实验设计等领域具有广泛的应用价值。

响应面法在试验设计与优化中的应用

响应面法在试验设计与优化中的应用响应面法(Response Surface Methodology, RSM)是一种广泛应用于试验设计与优化中的统计学方法。

响应面法通过构建数学模型描述自变量(因素)与因变量(响应)之间的关系,并利用此模型进行优化设计和响应预测。

下面将介绍响应面法在试验设计与优化中的应用。

首先,响应面法通常用于寻找响应与因素之间的最优关系。

例如,当我们需要优化某个产品或过程的性能时,可以利用响应面法来确定响应最大化或最小化的最优因素水平组合。

响应面法通过选择恰当的试验设计来确定因素的水平,利用统计学方法对试验结果进行分析和建模,并对响应面进行优化。

在实际应用中,响应面法可以应用于多种领域,如化学工程、制造工艺、医药研究等。

其次,响应面法的试验设计需要考虑一系列因素。

例如,试验设计需要考虑响应变量的类型、因素的类型和数量、因素水平的选择等。

在试验设计中,响应面法通常会采用中心组合设计(Central Composite Design, CCD)或Box-Behnken设计等方法。

通过合理的试验设计,可以快速获得有效的数据,从而快速地构建响应面模型。

对于响应面模型的构建,主要采用回归分析、ANOVA和优化算法等方法。

最后,响应面法的应用需要注意一些问题。

首先,响应面法要求样本数据满足正态性和方差齐性等假设条件,否则会影响试验结果和响应面模型的精度。

其次,响应面法需要注意因素之间的交互作用和非线性关系,这些因素会影响响应面模型的构建和优化。

因此,对于试验结果的分析和响应面模型的构建,需要采用合理的统计方法和工具,以便更好地理解数据和优化过程。

综上所述,响应面法是一种广泛应用于试验设计与优化中的统计学方法。

它可以有效地探索自变量与因变量之间的关系,并在响应面优化中寻找最优因素水平组合。

响应面法的应用需要合理的试验设计、统计方法和工具,以获得有效的数据和更精确的模型。

基于响应曲面法的工艺参数优化研究

基于响应曲面法的工艺参数优化研究近年来,随着工业领域的不断发展,工艺参数优化成为一个备受瞩目的问题。

寻找能够提高生产效率和降低成本的途径,是许多生产厂家和学术界人士一直在探索的方向。

而响应曲面法,则是在众多优化方法中,极为重要的一种。

本文将从响应曲面法的几个方面入手探讨如何基于这一优化方法进行工艺参数优化的研究。

一、响应曲面法的概念响应曲面法,又称为响应面法,是一种寻优的模型优化方法,其核心思想是寻找多个自变量对单一因变量的最优值。

该方法可用于优化复杂的工艺参数,以及优化机器、材料和设计参数等。

通过分析样本数据建立多元回归方程,然后描绘响应曲面,由此实现优化目标的预测和寻找最优参数。

二、响应曲面法的基本步骤响应曲面法分为两个主要步骤:试验设计和响应面推导。

1.试验设计试验设计是获得可靠数据的基础。

设计试验需要在各种因素的影响下测量响应变量的响应值。

对于非线性模型而言,需要进行一定量的重复实验。

设计试验很大程度上取决于响应变量的类型和实际操作背景。

2.响应面推导响应面推导是通过建立响应曲面,进而预测响应变量的最优值。

该过程依赖于推导响应曲面的工具,如偏回归系数、中心复合设计和全面因素设计等。

三、基于响应曲面法的工艺参数优化研究工艺参数优化研究是工业界和学术界一直在关注的问题。

通过响应曲面法分析和优化重要制造参数,可以探索最佳制造参数并优化产品性能。

以下是一些基于响应曲面法的工艺参数优化研究案例:1.进料流量对打印机墨水用量的影响该研究旨在探索进料流量和墨水用量之间的关系。

实验数据的采集包括4个参数(进料流量、增压机压力、墨水压力和喷嘴温度)和1个响应变量(墨水用量)。

然后利用中心复合设计(CCD)建立了回归方程,并用Excel进行数值优化,以确定进料流量的最佳值。

结果表明,在此实验条件下,最佳进料流量为13.6mg/s。

2.最优喷嘴孔径研究该研究旨在优化不同喷嘴孔径下的机器零件质量。

实验数据包括4个参数(喷嘴孔径、刀路速度、切削深度和切削速度)和1个响应变量(光滑度)。

基于响应面法的汽车侧撞安全性仿真优化

基于响应面法的汽车侧撞安全性仿真优化

张斌;张维刚;杨济匡;钟志华

【期刊名称】《系统仿真学报》

【年(卷),期】2009()12

【摘要】建立了整车侧撞有限元模型。

通过与碰撞试验结果对比验证了该模型的

可靠性。

考虑汽车侧围结构的碰撞安全性,由整车侧撞有限元模型导出了侧围子结

构模型。

采用响应面法进行了车身侧围结构仿真优化。

仿真结果表明:基于响应面

法的子结构模型可将汽车侧撞安全性优化时间缩短至传统整车模型方法的五分之一。

优化后的胸部损伤指标明显降低,满足侧撞乘员保护要求。

【总页数】5页(P3850-3854)

【作者】张斌;张维刚;杨济匡;钟志华

【作者单位】湖南大学汽车车身先进设计制造国家重点实验室

【正文语种】中文

【中图分类】TP391.9;U461.91

【相关文献】

1.基于响应面法的汽车侧碰安全性优化

2.基于序列响应面法的汽车结构耐撞性多目标粒子群优化设计

3.基于连续响应表面法的汽车结构耐撞性仿真优化

4.基于响应

面法的汽车车架耐撞性优化5.改进响应面法在汽车正面抗撞性优化中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

基于响应面法的cg231复合材料机翼的铺层优化设计

基于响应面法的cg231复合材料机翼的铺层优化设计全文共四篇示例,供读者参考第一篇示例:为了优化CG231复合材料机翼的铺层设计,我们采用了响应面法来进行铺层优化设计。

响应面法是一种数学建模和实验设计方法,通过建立数学模型来描述变量之间的关系,从而优化设计方案。

在本研究中,我们以飞机机翼的强度和重量为设计目标,利用响应面法对铺层参数进行优化设计。

我们确定了铺层设计的关键参数,包括铺层角度、层间区和纤维类型等。

然后,通过正交试验设计方法,我们设计了一系列不同铺层参数组合的实验方案,并进行了一系列拉伸、弯曲和疲劳试验。

根据实验数据,我们建立了铺层参数与机翼强度和重量之间的数学模型。

接着,我们利用响应面法对铺层参数进行优化设计。

通过响应面分析,我们找到了最优的铺层参数组合,使机翼的强度最大化,同时保证机翼的重量最小化。

经过一系列的模拟和验证实验,我们验证了优化设计方案的有效性,机翼的性能与设计要求完全吻合。

我们总结了基于响应面法的CG231复合材料机翼铺层优化设计的过程和经验。

响应面法是一种有效的优化设计方法,可以为复合材料机翼的设计提供重要的参考。

通过合理设计铺层参数,可以在保证机翼性能的基础上,实现机翼重量的减轻,提高飞行性能和经济性。

第二篇示例:响应面法是一种用来优化设计的有效方法,它通过建立数学模型来对设计参数进行优化,以实现最佳的设计效果。

在CG231复合材料机翼的设计中,响应面法可以用来对铺层结构进行优化,以提高机翼的强度和刚度,同时降低重量,实现更好的性能。

为了进行铺层优化设计,需要确定设计变量和响应变量。

设计变量主要包括铺层角度、铺层层数和拉伸层数等参数,而响应变量则是机翼的强度、刚度和重量等性能指标。

通过在实验中对这些参数进行调整和记录,建立数学模型来描述设计参数和性能指标之间的关系,从而进行优化设计。

基于响应面法的CG231复合材料机翼的铺层优化设计是一种有效的方法,可以提高机翼的性能和减轻重量,为航空工业的发展注入新的活力和动力。

基于响应面法的永磁同步电动机磁钢结构的优化

过程 , 采用 遗传 算 法 对 响应 面 函数 进行 最优 点 求 并

பைடு நூலகம்

o MS e i ni ldn e ei ai ls n eslco n o t npoes f bet efnt n h pi l f P M w r g e c igt s nvr be dt eet nadsl i rcs o jcv c o.T eo t e v nu hd g a a h i uo o i u i ma

0引 言

永磁 同步 电 动机 自身 优 点 突 出¨ , 转 矩 脉 J其 动是 影 响输 出力矩 精 度 的主 要 原 因之 一 , 响转 矩 影 脉 动 的因素 主要有 绕组 反 电势 为非理 想正 弦波 导致

的转矩 脉动 以及齿 槽效 应 引起 的转矩 脉动 。其 中电

电机 的设 计‘ 率 。 效

,

s i a h r ce it so i g p ma n t ed od c aa trsi far a g ei f l . l c ci Ke r s p r n n g e s n h o o smoo ; s o s u fc t o ; pi ld sg fp r a e tma e y wo d : ema e t ma n t y c rn u tr r p n e s ra e meh d o t e i o e m n n g t e ma n n

.

r s l h w ta h pi l g e t c u e c n ge t e u e w v fr itrin r t f i a a d i p o e te sn e ut s o h tt e o t s ma ma n t r t r a r a l r d c a eo m dso t ae o rg p n m r v h iu— su y o a

响应面法在优化和实验中的应用

响应面法在优化和实验中的应用响应面法是一种多因素试验设计与数据分析方法,是分析多个变

量同时对某一特定输出变量影响的一种数学方法。

该方法广泛用于工程、制造、产品设计、药物研究等领域的优化和实验中。

响应面法的基本思想是根据一定的试验设计和统计学原理,通过

对多个自变量的不同水平组合进行实验,得到输出变量的响应值,进

而建立起这些因素与输出变量之间的数学模型。

接着,利用这个模型

进行优化或者预测,帮助实际应用工程人员在保证品质和效率的条件下,优化处理技术和过程,并找出最优的处理条件。

在实践应用中,响应面法的具体使用过程包括以下几个步骤:

第一步,确定待优化的输出变量和影响因素。

例如,药物研究领

域中,待优化的输出变量可以是药效,影响因素可以是药剂量、时间、温度等。

第二步,选择合适的试验设计方案。

常用的设计包括Box-Behnken 设计、中心组合设计、完全旋转设计等。

第三步,收集实验数据,得到不同因素水平下的输出变量响应值。

第四步,建立数学模型。

可以使用多元回归、Kriging插值、基于神经网络等方法建立模型。

第五步,优化设计和预测。

通过对建立的模型进行寻优和预测,

找到最优的处理条件,并对新的处理条件进行预测和验证。

响应面法的优点在于能够快速、经济地确定最优条件,并在改进质量的同时提高效率。

它通过深入分析试验数据和建立数学模型,让实际应用工程人员更好地了解多个自变量对输出变量的影响,并有理有据地进行处理技术和过程的优化。

随着响应面法在实践中的不断完善,它将成为为数不多的能够综合考虑多种因素影响和优化处理技术和过程的有效方法。

02-基于响应面法的零部件多目标优化设计

10.10 30分钟 10.11 40分钟 10.12 40分钟 10.13 40分钟

05

基于参数敏感性筛选的响应面优化

10.16 40分钟

06

优化设计三要素及Workbench参数化实现

10.17 40分钟

07 基 典型零部件的参数相关性分析及结果分析图说明 10.18 试验设计变量的选定 变量类型及其取值的定义 试验设计法的选定 Preview→Update

乐仿腾讯课堂

五、构建响应面

变量定义→试验设计→响应面定义

01 典型案例

如何随时调用设计参数集合中某个样本数据对应的FEM分析 乐仿腾讯课堂

五、构建响应面

变量定义→试验设计→响应面定义 响应面类型的定义→Update 响应面结果判定→拟合优度→响应面改进 响应面相关操作及数据输出

--

85

D7 DS_D1

--

30

L7 DS_D2

--

43

参数变化范围:初始取值±10%; Workbench中变量名称与参数化时鼠标点击顺序有关。

乐仿腾讯课堂

二、模型参数化

01 典型案例

Solidworks: 工具 方程式 尺寸视图 变量名前+DS_ 其他软件类似

乐仿腾讯课堂

10.19 40分钟

09 识 样本数据的不同响应面模型建立及使用条件 10.20 40分钟

10

如何选择合理的DOE和响应面模型

10.23 40分钟

乐仿腾讯课堂

Workebench优化设计课表

(20课时,一个月,录播)上传首月购买7折,次月购买全价:199RMB

课程 项目

内容

日期 课时

基于响应面法的三维炮尾结构设计优化

关 键词 : 炮尾 闩体 ;三 维设计 优化 ;响应 面法 ;多 目标优 化 ; 传算 法 ;有 限元 分析 遗

中图分 类号 : J0 ; J0 ; B 1 T3 2 T 3 3 T 1 5 文献 标志 码 : A

D e i n o tm ia i n o r e h sr c ur a e n sg p i z to f3 b e c t u t e b s d o D r s o s u f c eh d ep n e s ra em t o

Ab t a t s r c :To me t t e s e il a r n e n e u r me t f a b e c tu t r e h p ca ra g me tr q ie n s o r e h sr c u e,t o c r n miso he f r e ta s s in

2 o e adv ia o y D m dl cm ie N G — i S a di pe e t tem l—bet e D m dl n a dt nb o e, o bn s S A Iw t R M, n l ns h uto ci l i 3 1 h m m ij v

限元分 析 , 并基 于 i g t S h 实现 多 目标三 维模 型设 计优 化.该 方 法摒 弃传统 的二 维优化 三 维验证 的理 i 念 , 多 目标 遗 传 算 法 与 R M 结 合起 来 , ii t中直接 进行 三 维模 型 设 计优 化 , 节省 计 算 时 将 S 在 Sg h 可 间、 高计算 效 率、 提 改善 设计 水平 .

基 于 响应 面法 的三 维 炮 尾 结 构设 计 优 化

彭 迪 , 顾 克秋

20 9 ) 10 4 ( 京理 工 大 学 机 械 工程 学 院 ,江 苏 南 京 南

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

添加 法 向 对 称 约 束 。采 用 流 固 耦 合 算 法 进 行 一 定 TNT 当量的地 雷 爆 炸 冲击 仿 真 试 验 。所 有钣 金 件 采 用三角 形和 四边形 B —T单 元 划分 ; 各 板 材质 为 6 8 5 A 钢, 采 用弹塑 性材料 模 型 。

军 用车 防护性 能 的研究 重点 之一 。对 驾驶室 底部 的 防 护 结构进 行优 化设 计 , 是 提 高 防护 型 驾驶 室 底部 防护

1 . 1 模 型 建 立

2 1

g

7 O 0

m

0 . 9 8

相对误差 ( )

3 . 8

7 9

8 2

7 0 8

0 . 8 0

1 0 2

9 5

6 . 9

3 l

2

7 O 0 0 . 4 7

7 9

8 1

安全 的 多 目标 优 化 ; 陈 潇 凯 等 ] 结 合 了 响应

面 法和序 列 二次规 划法 对汽 车全 宽正 面抗撞 性进 行 了 优化; Ma r c u s [ 4 ’ 利 用神 经 网络 法 来 建立 响 应 面 实 现 了 对 吸能盒 形状 的优 化 。 1 防护 结构 有 限元模 型的 建立及 验证

能 力 的有 效措施 。

由于爆 炸冲击 类 的问题 涉及 到大位 移 和大 变形及 冲击载荷 、 材 料非线 性等 多重 非线性 , 使 得其 响应 函数 的导数往 往是 严重 不 连 续 的 , 这 样 传 统 的 基 于 梯度 的 寻 优方法 具有 很 大 局 限性 , 往 往 不 能得 到最 优 解 。面 对 这一 问题 , 一种 结合 了试验 设 计 和数 理 统 计 的全 局

第 1期 ( 总第1 8 2期 )

2 0 1 4年 O 2月

机 械 工 程 与 自 动 化

M ECH ANI CAL ENG1 NEE RI NG & AUT( ) M ATI ( ) N

No. 1

F e b .

文章 编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 4 ) 0 1 — 0 0 4 0 — 0 3

收稿 | - I 期 :2 0 l 3 — 0 7 — 0 】 ; 修 回 口期 :2 0 1 3 — 0 7 — 1 0

对 比仿 真结 果 与试 验 结 果 可 以看 出 , 二 者相 对 误 差在合 理范 围之 内 , 说 明仿 真结 果可 信 , 在 模 拟爆炸 时

0 引 言

钣 金件 组成 , 结构对 称 , 对 板 4施 加 全 约 束 , 对 称 面 上

近年来 , 随着 我 国参 加 国际维 和任 务 的不断增 加 , 使 得我维 和人 员 面临 I E D 的威 胁不 断 增 加 , 这 就要 求 军 用 车辆 生产 企 业 必 须 生产 符 合 相 关 防 护 标 准 的车 辆口 ] , 如何 提 高军 用车 辆 的 防护 性 能 成 为 我 国军 用 车 辆 研发设 计人 员 面 临 的一 个重 要 课 题 。其 中 , 驾驶 室 底 部是 受爆 炸冲击 影 响较 大的 部 分 , 其 防 护 性能 直 接 关 乎乘员 的人 身安 全 , 因此在 爆 炸 冲击 下 其 防护 性 是

基 于 响 应 面 法 的某 防护结 构优 化设 计

郑 雅 丽 , 王 显 会 , 张 望 ,魏 然

( 1 .南Z - 理工大学 机械工程学院.江苏 南 京 2 1 0 0 9 4 ;2 . 陕 西 重 型 汽 车 有 限 公 司 汽 车 工 程研 究 院 , 陕 西 西 安 7 1 0 2 0 0 )

【4 5 l

l 2

1 1 0 8 1 . 3 3 8 2 1 0 7 8 0 . 9 5 6 9

8 6 6 4

4 . 9 7 . 2

在爆 炸 冲击波 作用 下简 化后 的某 防护 型驾驶 室底 部 防护结 构 的 l / 2有 限元模 型如 图 1所示 。其 由 7 块

行 方 向优 化 算 法 对建 立 的 响应 面进 行 了求 解 计 算 ,得 到 了一 组 最 优值 。结 果 表 明优 化 后 防 护结 构 的 防 护 性 能 得 到 了显 著 提 升 ,为 更 多 防护 结 构 的设 计提 供 了参考 依 据 。

关 键 词 : 优 化设 计 ; 拉 丁超 立 方试 验 设 计 ; 响 应 面 法 ; 防 护 性 中 图分 类 号 :T P 3 9 1 . 7 文 献 标 识 码 :A

图 1 防 护 结 构 的 有 限 元 模 型

1 . 2 验 证

采用相 同 的建模方 法建 立 了爆炸 冲击 波作 用下 靶 板 的有 限元模 型 , 并进 行 5次 数 值 模 拟 结 果 和试 验 结 果 的对 比, 见表 l 。

表 l 数 值 模 拟 结 果 与 试 验 结 果

靶 板 厚 度 装 药量 炸 距 序 号

1 1

近 似模 型方 法—— 响应 面法 成为解 决该 问题 的 有效途 径 。该方 法 已被广 泛用 于解决 碰撞 及其 他类 型 的多重

非 线性 响应 问题 , 如 张 维 刚等 L 2 利 用 响 应 面 法 实 现 了

挠 度 试 验 值 模 拟 值

摘 要 : 为提 高 某 防 护 型 驾驶 室底 部 类 V 形 防 护 结 构 对 爆 炸 冲 击 波 的 防 护 性 能 .利 用 尺 寸 优 化 和 形 状 优 化 相 结 合 的 设 计 方 法 .进 行 了 防护 结构 的优 化设 计 。 首 先 通过 拉 丁 超 立 方试 验 设 计 建 立 了 中心 防护 板 最 大位 移 和 模 型 总 质 量 的 高 精度 响 应 面 ;再 综 合 考 虑板 件 厚度 和 边 界 形状 的 变 化 范 围 以及 安 全 性 和 轻 量化 要 求 .运 用 可