零缺陷抽样计划表(C=0)

浅谈“零缺陷”(C=0)抽样方案

浅谈“零缺陷”(C=0)抽样方案内容摘要:本文通过介绍统计抽样检验的发展简史和“零缺陷”(C=0)抽样方案,进一步分析了推行“零缺陷”(C=0)抽样方案的对公司的诸多益处。

关键词:质量检验抽样技术0、前言:公司某海外客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。

所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?我们公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0抽样方案目前在国内已经被广泛使用。

它和国内应用较多的GB2828抽样方案一样,就方案本身来讲不存在严格不严格的概念。

我们知道,在应用GB2828时,一个抽样计划严格与否取决于我们对于AQL的选择。

AQL值小,抽样计划就严格;AQL值大,抽样计划就宽松。

同样的,C=0抽样方案也规定了一系列与GB2828相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据ISO/TS16949(即GB/T18305)建立的,而ISO/TS16949在7.1.2 条款中明确要求接收水平必须是零缺陷。

(ISO/TS16949 7.1.2接收准则:组织应规定接收准则,要求时,由顾客批准。

对于计数型数据抽样,接收水平应是零缺陷。

)所以,客户的要求是根据的,不存在任何“霸王”要求。

1、抽样检验简介抽样检验又称为统计抽检检验,是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

我们知道,检验是不产生价值的工作,因此如何更经济、快捷的进行检验就直接关系到生产的成本和效率。

【干货】零缺陷(C=0)抽样方案

零缺陷(C=0)抽样方案零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。

后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。

零缺陷理论核心是:“第一次就把事情做对”。

所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。

举例:某客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。

所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0 抽样方案目前在国内已经被广泛使用。

它和我们中国应用较多的 GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。

在应用 GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。

AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。

同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据 IATF16949:2016建立的,而IATF16949:2016标准条款8.6.6中明确要求接收水平必须是零缺陷。

JL-QI7.6-03零缺陷抽样方案-特殊

江苏久力机械有限公司Jiangsu Jiuli machinery co., LTD零缺陷(C=0)抽样方案文件编号:JL/QI7.1-03批量(N)特殊检验水平放宽检验一次抽样方案正常检验一次抽样方案加严检验一次抽样方案样本数量Ac Re样本数量Ac Re样本数量Ac Re2~8 2 0 1 2 0 1 2 0 1 9~15 2 0 1 2 0 1 2 0 1 16~25 2 0 1 2 0 1 3 0 1 26~50 2 0 1 3 0 1 3 0 1 51~90 3 0 1 3 0 1 5 0 1 91~150 3 0 1 3 0 1 5 0 1 151~280 3 0 1 5 0 1 8 0 1 281~500 3 0 1 5 0 1 8 0 1 501~1200 5 0 1 5 0 1 13 0 1 1201~3200 5 0 1 8 0 1 13 0 1 3201~10000 5 0 1 8 0 1 20 0 1 10001~35000 5 0 1 8 0 1 20 0 1 35001~150000 8 0 1 13 0 1 32 0 1 150001~500000 8 0 1 13 0 1 32 0 1 500001以上8 0 1 13 0 1 50 0 1✓本方案依据GB/T2828.1-2003,特殊检验水平制定;✓转移规则:正常到加严:正常检验时,初次检验中连续3批或少于3批中有2批是不可接收的,则转移到加严检验;加严到正常:加严检验时,初次检验的接连3批是可接收的,应恢复正常检验;正常到放宽:在正常检验时,如果以下条件同时满足,应转移到放宽检验:生产稳定;连续10批被接收; 放宽到正常:当正在执行放宽检验时。

如果初次检验出现下列任一情况,应恢复正常检验。

一个批未被接收;生产不稳定或被延迟;认为恢复正常检验是正当的其他情况。

编制/日期:刘无敌2016-5-4 审批/日期:陈国军2016-5-4。

零缺陷(C=0)抽样方案

零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。

后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。

零缺陷理论核心是:“第一次就把事情做对”。

所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。

举例:某客户在其《供应商质量手册》中规定成品验收采用 C=0 抽样方案。

所谓 C=0 抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0 抽样方案目前在国内已经被广泛使用。

它和我们中国应用较多的GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。

在应用GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。

AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。

同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012 相同的 AQL值,选择哪个AQL 值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0 抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据IATF16949:2016 建立的,而IATF16949 :2016标准条款8.6.6中明确要求接收水平必须是零缺陷。

C=0抽样计划表Word版

“C=0抽样计划”资料AQL 0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10.0 批量样本2-8 * * * * * * * * * * * * 5 3 2 2 9-15 * * * * * * * * * * 13 8 5 3 2 2 16-25 * * * * * * * * * 20 13 8 5 3 2 2 26-50 * * * * * * * * 32 20 13 8 5 5 5 3 51-90 * * * * * * 80 50 32 20 13 8 7 6 5 4 91-150 * * * * * 125 80 50 32 20 13 12 11 7 6 5 151-280 * * * * 200 125 80 50 32 20 20 19 13 10 7 6 281-500 * * * 315 200 125 80 50 48 47 29 21 16 11 9 7 501-1200 * 800 500 315 200 125 80 75 73 47 34 27 19 15 11 8 1201-3200 1250 800 500 315 200 125 120 116 73 53 42 35 23 18 13 9 3201-10000 1250 800 500 315 200 192 189 116 86 68 50 38 29 22 15 9 10001-35000 1250 800 500 315 300 294 189 135 108 77 60 46 35 29 15 9 35001-150000 1250 800 500 490 476 294 218 170 123 96 74 56 40 29 15 9 150001-500000 1250 800 750 715 476 345 270 200 156 119 90 64 40 29 15 9 500000and over 1250 1200 1112 715 556 435 303 244 189 143 102 64 40 29 15 9零缺陷抽样(C=0)使用的理解(C=0抽样计划不是国标、国际标准)国际标准, 国标, 缺陷零缺陷抽样(C=0)使用的理解(C=0抽样计划不是国标、国际标准)1)是以105E为基础,把抽样数减少,只是缺点数为“0”,AQL值同样有从0.01-10;2)不存在加严、多次抽样等;3)只能用于静态的抽样,如IQC\FQC\OQC等,IPQC不适用;4)对IQC来说,对供应商要求高,但IQC的作业量减少;5)对产品检验过程中,只要有一个缺点在,即可判定,基本上不用全检完,有利于客户方;6)对供应商的品质逐渐提高和改善是不利的,往往一锤子打死;7)定义A\B\C(严重缺点(注意:C=0)、主要缺点、次要缺定)的定义要慎重,否则实际现场作业面复杂性提高,操作尴尬;8)用C=0抽样表,一般用起来不考虑它是从哪里来的,实际上与105E是“亲属”关系;9)有的公司为了避免说不清楚,干脆将C=0与105E合为一张比较表,谁问一看有出处;此表如同105E抽样计划表一样留在手边随查;10)C=0抽样计划用以来较为简单,网站有些帖子讨论的C=0复杂了,我的经验是一定要读懂105E的抽样的基本概念和其抽样技术,否则对C=0理解会偏掉;11)参考资料:《品质管理实战指南》张智勇编著,《国内企业外常用抽样技术和测量技术》陈晋美主编。

C=0抽样方案

1、由于只检验部分产品,较为经济合算。 2、抽样检验所需检验员较少。 3、抽样检验是由单调的100%逐件判定提高到逐批判定,这对检

验工作来讲,显然是一个大的改进。 4、适用于破坏性测试,从而对产品批质量的保证具有一个以数

字表示的水准。 5、拒收供应者或车间部门整个产品批,而不是仅仅退回不合格

⊙⊙⊙⊙

抽样

⊙⊙ ⊙⊙⊙

⊙⊙

利用简单随机抽样法,通常的情况正需将个体一一编号 然后利用随机数表或其它随机方法,作放回或不放回抽样 ,抽取特定号码的个体,因此当总体容量不大时,简单随 机抽样确实是一种有效的抽样方法。

32

分层随机抽样

++++++++ ++++++++ *********** *********** ######## ########

C=0零缺陷抽样计划 培训教材

制作:周亮 日期:2016-4-22

目录

一、抽样检验基础知识 二、C=0 Sampling Plan 三、MIL-STD-105E抽样与C=0抽样比 四、C=0抽样表 五、C=0抽样案例

1、统计抽样的由来与发展

1965年,美国的一位大学教授尼古拉斯•斯托格力亚发表 C=0抽样方案,几经改版,目前最新的版本为第四版。 C=0抽样方案是根据MIL-STD105 修改而成,接收准则限 定为“0收1退”,因而又被人们称为“零缺陷”抽样方案。

总体中的任一个体都必定属于且也只属某一层。 每一层的个体数目是确切。 在任何两层进行的抽样都是相互独立的。 当获得的资料分布不均匀,或呈偏态分布时,分

C=抽样计划

改订履历

1.目的:为确保产品品质更好地体现IATF16949:2016条文精神,追求零缺陷,特制订本规定。

2.适用范围:适用于进货、制程、成品检验时,计数型数值允收水准的确定。

3.权责

3.1品管部:确定AQL值﹔

3.2品管员:C=0 plan的查询、使用。

4.定义

4.1 C=0抽样计划:零缺陷抽样计划,即收0退1,Ac=0,Re=1,首次发表于1965年,目前还不是国际或

国家标准,但由于“零缺陷”的品质观念已通行全球,另外QS9000标准中4.10检验和试验要素中明确规定:对计数型抽样计划接受准则为零缺陷,因此,许多企业均采用零缺陷C=0抽样检验计划。

5.作业内容

5.1使用方法。

5.1.1确定检验项目、判定标准。

根据客户要求及产品特性确定。

5.1.2确定允收品质水准AQL值

计数型数值:本公司规定使用AQL值为0.4。

5.1.3根据实际批量及规定的AQL值从“附件一”中查出应抽取的样本数量。

5.1.4从批量中随机抽取规定的样本数。

5.1.5检验:根据Ac=0 Re=1判定。

5.2如遇特殊情况,品管部可根据实际临时(15天以内)更改允收品质水准AQL,只需书面通知相关部门,

而无需更改本规定及相关检验标准。

6.相关文件: 无

7.相关表单:无。

注:* 表示整批须百分之百检验。

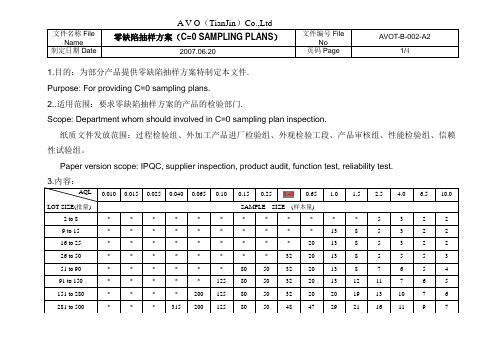

AVOT-B-002 零缺陷抽样方案(C=0)A2

1.目的:为部分产品提供零缺陷抽样方案特制定本文件.Purpose: For providing C=0 sampling plans.2..适用范围:要求零缺陷抽样方案的产品的检验部门.Scope: Department whom should involved in C=0 sampling plan inspection.纸质文件发放范围:过程检验组、外加工产品进厂检验组、外观检验工段、产品审核组、性能检验组、信赖性试验组。

Paper version scope: IPQC, supplier inspection, product audit, function test, reliability test.*Indicates entire lot must be inspected (*表示必须对整批进行检测)Note: The Acceptance Number in all cases is ZERO. (注: 在所有的抽样方案中不允许有不合格产品)注:检验员在检验时应根据产品批的批量及客户的AQL指数按照上表来确定批产品的抽样量,同时对任何抽样方案检验员在判断批产品的质量状态时应执行AC=0的判断原则,即任何一例抽样方案中只要出现一个不合格品该批即判为不合格。

Remark: Inspector should according to lot size and AQL make sure sampling check quantity, the quality status should be followed AC=O standard, if 1 fail, the whole lot should be rejected.3.1 QC检验人员在检验出货产品的外观时,按C=0 SAMPLING PLAN 抽样方案进行抽验。

Out-going inspection should follow C=O sampling plan standard.3.2 IQC检验人员以每次来料为一批次,按抽样方案外观按AQL=0.4 进行抽验,尺寸抽检按AQL=4.0进行检验。