运用hypermesh进行模态分析

beam的模态分析步骤(hypermesh)

1.首先建立beam的网格。

这部分就不做多说了。

网格如下所示:尺寸参数:圆截面杆,直径35mm,长度1400mm.2.针对beam的材料属性赋予。

左边起第三项材料属性定义,name自己定义,type选择isotropic各向同性,card image选择MAT1,之后点击creat/edit。

确定材料参数如下所示:点击return,完成材料定义。

然后定义属性。

下图左边起第四项,点击。

按照上图name,type选择3D(模型是三维模型),card image选择PSOLID,material在空白处单击左键,选择弹出框的meterial。

最后单击create。

完成属性的定义。

最后将定义好的材料和属性赋予给杆。

如下所示:在左边的树形栏中右键单击beam,选择edit。

弹出框中Property栏勾选Assign property,name选择beam。

Material栏勾选Assign material,name选择meterial。

最后确定update。

3.模态分析3.1 定义一个约束,来进行模态分析。

在下方的选项板中选择Analysis中的constraints。

在弹出的面板中选择node,然后选择杆的左端面,并约束住。

如下所示,并将左树形栏中的load collector中的约束名字改为spc。

完成后点击return。

3.2 定义一个求解方式(需要求解的模态阶数、频率范围等)坐起第5项,单击后,如下所示,定义name,color,以及card image 选择EIGRL。

点击create/edit,其中V1为起始频率,V2为终止频率,ND为阶数。

定义如下,之后return。

3.3 定义求解器。

在下方的选项板里Analysis里选择loadsteps。

如下所示:定义name,type选择normal modes。

下方的spc选择spc,METHOD(STRUCT)选择method。

完成后点击create。

基于Hypermesh与ansys的模态分析

基于Hypermesh与ansys软件的模态分析一、简单说明Hypermesh与Ansys软件各自完成的任务:1)在Hypermesh软件中需要完成的任务是有限元网格的划分、单元类型定义、材料定义与施加约束和载荷。

(本实例是按照约束载荷进行说明的2)在Ansys软件中需要做的就简单多了,在Solution中选择选择要进行的modal就行了。

二、详细操作步骤:1)Hypermesh软件处理①在Hypermesh中完成网格划分,首先要掌握网格划分的方法,那么要学会使用Hypermesh软件,此处不再详述。

ET Type进行定义。

③材料定义,在模态分析中必须定义密度和弹性模量。

密度是对应惯性力,弹性模量是对应线性结构。

此处要注意单位的统一。

否则得到的频率值可能出现大的错误。

④施加约束和载荷(当然在Ansys中做谐响应分析时可以不在Hypermesh中施加载荷)⑤以上步骤完成之后,就要在Ansys进行模态分析。

在进行模态分析之前我们还是要注意出现的问题,这部分是本文说明的重点。

首先,其实当把网格完成之后,还需要删除三维网格以外的单元,比如二维单元、实体模型,这些都会影响有限单元的导入。

我们在划分网格时候为了方便划分网格会进行切割,同样的在我们完成网格之后还要把他们进行组合,可以用Tool中的Organize命令。

我们还会根据不同的零部件产生不同的Component,后面付给不同的单元类型要用到。

第二点,单元类型必须在Hypermesh中定义,不然无法保存成Ansys可以识别的cbd 格式;第三点,当我们完成单元类型的定义和材料属性的定义后,还要做的工作就是在Utility中选择ComponentManager,把我们定义的单元类型和材料付给具有这些性质的Component。

Ansys中打开就不会出现问题了2)Ansys软件处理①在Ansys中需要做的就相对来说简单多了,可以改变Change Jobname,Change Title。

hypermesh模态动刚度分析流程

hypermesh模态动刚度分析流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!Hypermesh模态动刚度分析流程详解Hypermesh是一款强大的三维几何建模和有限元前处理软件,广泛应用于结构动力学分析中。

Hypermesh与Nastran模态分析详细教程

Hypermesh & Nastran 模态分析教程摘要:本文将采用一个简单外伸梁的例子来讲述Hypemesh 与Nastran 联合仿真进行模态分析的全过程。

教程内容:1.打开”Hypermesh 14.0”进入操作界面,在弹出的对话框上勾选‘nastran’模块,点‘ok’,如图1.1 所示。

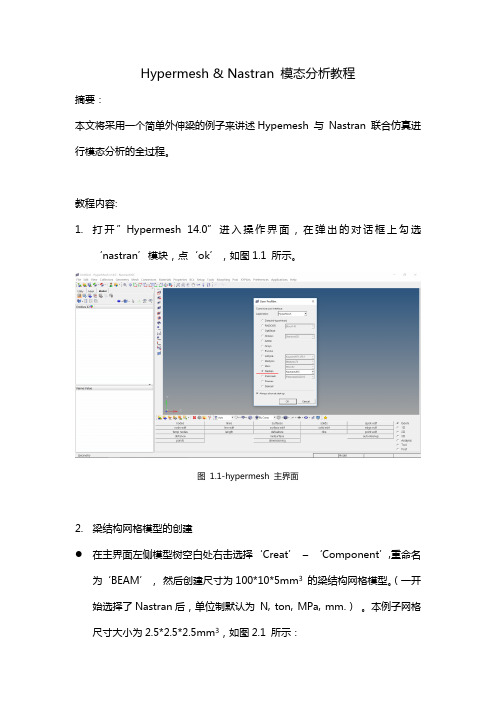

图1.1-hypermesh 主界面2.梁结构网格模型的创建在主界面左侧模型树空白处右击选择‘Creat’ –‘Component’,重命名为‘BEAM’,然后创建尺寸为100*10*5mm3的梁结构网格模型。

(一开始选择了Nastran后,单位制默认为N, ton, MPa, mm.)。

本例子网格尺寸大小为2.5*2.5*2.5mm3,如图2.1 所示:图2.1-梁结构网格模型3.定义网格模型材料属性●在主界面左侧模型树空白处右击选择‘Creat’–‘Material’,如图3.1所示:图3.1-材料创建●在模型树内Material下将出现新建的材料‘Material 1’,将其重命名为’BEAM’。

点击‘BEAM’,将会出现材料参数设置对话框。

本例子采用铁作为梁结构材料,对于模态分析,我们只需要设定材料弹性模量,泊松比,密度即可。

故在参数设置对话框内填入一下数据:完整的材料参数设置如图3.2所示:图3.2-Material材料参数设置同理,按同样方式在主界面左侧模型树空白处右击选择‘Creat’ –‘Pro perty’,模型树上Property下将出现新建的‘Property1’,同样将其重命名为‘BEAM’,点击Property下的‘BEAM’出现如图所示属性参数设置对话框。

由于本例子使用的单元为三维体单元,因此点击对话框的‘card image’选择‘PSOLID’,点击对话框内的Material选项,选择上一步我们设置好的材料‘BEAM’,完整的设置如图3.3所示:图3.3-Property属性设置最后,点击之前创建的在Component 下的‘BEAM’模型,将出现以下对话框(图3.4),把Property 和Material 都选上对应的‘BEAM’,完成网格模型材料属性的定义。

hypermesh模态分析

hypermesh模态分析

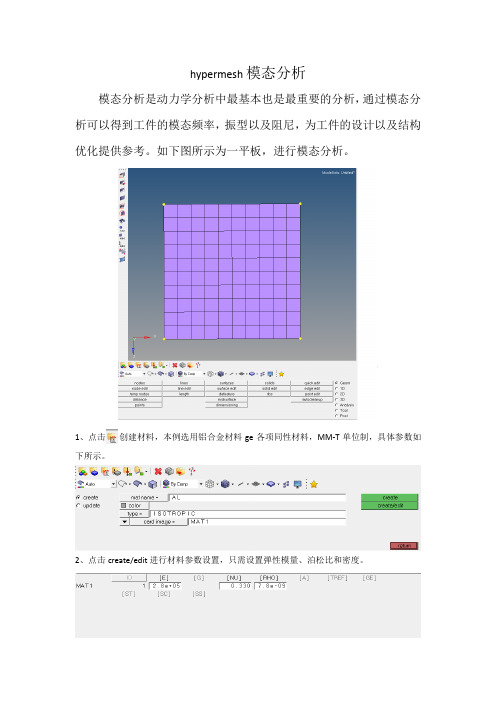

模态分析是动力学分析中最基本也是最重要的分析,通过模态分析可以得到工件的模态频率,振型以及阻尼,为工件的设计以及结构优化提供参考。

如下图所示为一平板,进行模态分析。

1、点击创建材料,本例选用铝合金材料ge各项同性材料,MM-T单位制,具体参数如下所示。

2、点击create/edit进行材料参数设置,只需设置弹性模量、泊松比和密度。

3、点击进行属性建立,设置如下图所示,2d单元,pshell单元,选取之前建立好的材料AL。

4、create/edit进行参数设置,设置厚度T=1点击return,属性设置完毕。

4、点击把属性赋予单元。

选择assign,comps选择平板,property选择之前建好的属性,点击assign,给网格赋予属性。

5、建立SPC约束,点击,设置如下,点击creat。

6、点击anasys,选择constrain,node选择要约束的点,点击creat,设置如下。

7、点击,card image选择eigrl,设置如下,点击creat/edit。

8、设置模态求解范围v1、v2为求解模态范围,ND为阶数,本例子求解前六阶模态。

9、点击analysis面板loadsteps,进行工况设置。

输入名字type选择mormal modes,spc选

择设置好的SPC,METHOD选择eigrl,点击creat,

10、点击edit,output选择displacement

11、设置完毕可以进行求解啦,本例用optistruct求解第一阶模态振型如下所示。

运用hypermesh进行模态分析

运用hypermesh进行模态分析1 引言系统的模态参数(模态频率、模态阻尼、振型)对系统的动态分析和优化设计具有实用价值。

通常由试验模态分析和计算模态分析两种方法。

但由于受实验条件和时间的限制,组织实施往往比较困难,而且在测量次数,测量数据的处理准确性方面也难以得到充分的保证,在设计阶段难以实现。

基于虚拟样机技术的虚拟实验方法在履带车辆箱体类零部件模态参数测量方面在设计阶段就能为方案优化提供指导,缩短产品开发周期,节省费用。

因此,开展在虚拟环境下测试箱体类零部件的模态参数研究与探讨并扩展其应用具有重要意义。

本文以某型履带车辆传动箱设计为例,应用HyperMesh为前处理软件,对其进行了有限元网格的划分,进而对箱体的模态进行了分析。

2 箱体有限元模型的建立及模态分析首先依据传动箱体的尺寸,建立箱体的三维实体模型。

利用HyperMesh对传动箱体的实体模型进行有限元网格划分,箱体的材料为铝合金,其密度为2.66e33kg/m3,泊松系数为0.31,杨氏模量为7.7e72N/m2,强度极限为176.4MPa。

整个箱体共划分76151个4面体单元,22262个节点。

在此过程中,还必须考虑到箱体有限元模型建立后与各传动轴之间的连接,即柔性体与刚体间的连接。

传动箱各轴都是通过轴承与箱体连接的,笔者在有限元模型中应用多点约束(MPC,Multi-point Constraint)来模拟轴承的作用。

所谓多点约束是将某节点的依赖自由度定义为其他若干节点独立自由度的函数。

多点约束可以用于不相容单元间的载荷传递,表征一些特定的物理现象,比如刚性连接、铰接、滑动等。

笔者在箱体有限元模型中各轴孔的中心点处建立一个虚拟杆单元,如图1所示。

轴孔内表面各节点的自由度则依赖于对应的虚拟杆单元。

各传动轴与箱体间的约束也是在对应的虚拟单元处建立,各传动轴上的作用力则通过相应的虚拟杆单元和多点约束作用于箱体之上。

文中建立的包括轴承模型的传动箱箱体有限元模型如图2所示。

采用UG_HyperMesh和ANSYS的齿轮轴模态分析_舒彪

CAD/CAE/CAPP/CAM现代制造工程(Modern Manufacturing Engineering)2012年第2期采用UG、HyperMesh和ANSYS的齿轮轴模态分析舒彪,喻道远,王灯,张三强(华中科技大学数字制造装备与技术国家重点实验室,武汉430074)摘要:借助UG强大的几何建模功能、HyperMesh强大的网格划分能力以及ANSYS的有限元分析功能,采用将三者结合的分析方法,对齿轮轴进行模态分析,得出了其低阶固有频率和振型,对正确合理地设计齿轮轴结构具有理论意义。

关键词:ANSYS软件;HyperMesh软件;UG软件;齿轮轴;模态分析中图分类号:TP391.7文献标志码:A文章编号:1671—3133(2012)02—0071—04Model analysis of gear shaft based on UG,HyperMesh and ANSYSShu Biao,Yu Daoyuan,Wang Deng,Zhang Sanqiang(State Key Laboratory of Digital Manufacturing Equipment&Technology,HuazhongUniversity of Science&Technology,Wuhan430074,China)Abstract:The powerful modeling function of UG,meshing function of HyperMesh and definite element analysis function of AN-SYS have been fully used based on the integration of those three software to perform the model analysis of gear shaft to obtain its low-order natural frequencies and vibration mode which provides a theoretical basis for designing gear shaft accurately and reason-ably.Key words:ANSYS;HyperMesh;UG;gear shaft;model analysis0引言齿轮轴是减速器的重要组成部分,齿轮轴在高速运行状态下的动态特性,如振动、噪声、稳定性是判断其性能的重要指标,也是影响减速器整机运行性能的重要因素。

HyperMesh在车辆传动箱模态分析中的应用研究

HyperMesh在车辆传动箱模态分析中的应用研究一、引言系统的模态参数中的模态频率、模态阻尼、振型等信息对系统的动态分析和结构的优化设计具有十分重要的现实意义。

比较常用的实验分析方法有试验模态分析和计算模态分析两种方法。

但在实际操作过程中,由于往往会受到实验的设备以及实验时间的限制,实际运作起来通常会有一定的难度,并且在实验数据次数的测量以及实验数据的处理准确性方面很难得到精准的结果,因此直接导致在设计阶段难以实现。

因为虚拟样机技术的虚拟实验方法运用到履带车辆箱体类零部件模态参数测量,从某方面来说在设计阶段此方法就能为方案的优化提供方法的向导,并且节省产品开发时间,缩减费用。

因此,在虚拟环境下测试箱体类零部件的模态参数研究与探讨并扩展其应用具有重要意义。

本文以某型履带车辆传动箱设计为例,应用HyperMesh为前处理软件,对其进行了有限元网格的划分,进而对箱体的模态进行了分析,为箱体的设计与改造提供了技术支持。

二、箱体有限元模型的建立及模态分析1.传动箱体体有限元分析模型的建立。

首先以传动箱体的结构尺寸作为根据,建立该齿轮传动箱箱体的三维实体模型。

利用HyperMesh网格划分软件对传动箱体的实体模型进行有限元网格划分,箱体的材料为铝合金材质,其密度为2.66e33kgm,泊松系数为0.31,杨氏模量为7.7e72N m,强度极限为176.4MPa 。

整个箱体共计划分为76 151个4面体单元,22262个节点。

在这个实验过程中,必须将箱体有限元模型建立后与各传动轴之间的支撑连接考虑在内,即考虑到柔性体模型与刚体模型之间的连接关系。

轴承与箱体支撑连接起传动箱的各轴,在有限元模型中应用多点约束(MPC,Multi-point Constraint)来模拟轴承的支撑作用。

其中,实验中不相容单元间的载荷传递可以由多点约束来作用,并以此来代表一些特定的物理意义,例如刚性连接、铰接、滑动等。

虚拟杆单元可以被建立在箱体有限元模型的轴孔中心的地方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言

系统的模态参数(模态频率、模态阻尼、振型)对系统的动态分析和优化设计具有实用价值。

通常由试验模态分析和计算模态分析两种方法。

但由于受实验条件和时间的限制,组织实施往往比较困难,而且在测量次数,测量数据的处理准确性方面也难以得到充分的保证,在设计阶段难以实现。

基于虚拟样机技术的虚拟实验方法在履带车辆箱体类零部件模态参数测量方面在设计阶段就能为方案优化提供指导,缩短产品开发周期,节省费用。

因此,开展在虚拟环境下测试箱体类零部件的模态参数研究与探讨并扩展其应用具有重要意义。

本文以某型履带车辆传动箱设计为例,应用HyperMesh为前处理软件,对其进行了有限元网格的划分,进而对箱体的模态进行了分析。

2 箱体有限元模型的建立及模态分析

首先依据传动箱体的尺寸,建立箱体的三维实体模型。

利用HyperMesh对传动箱体的实体模型进行有限元网格划分,箱体的材料为铝合金,其密度为

2.66e33kg/m3,泊松系数为0.31,杨氏模量为7.7e72N/m2,强度极限为176.4MPa。

整个箱体共划分76151个4面体单元,22262个节点。

在此过程中,还必须考虑到箱体有限元模型建立后与各传动轴之间的连接,即柔性体与刚体间的连接。

传动箱各轴都是通过轴承与箱体连接的,笔者在有限元模型中应用多点约束(MPC,Multi-point Constraint)来模拟轴承的作用。

所谓多点约束是将某节点的依赖自由度定义为其他若干节点独立自由度的函数。

多点约束可以用于不相容单元间的载荷传递,表征一些特定的物理现象,比如刚性连接、铰接、滑动等。

笔者在箱体有限元模型中各轴孔的中心点处建立一个虚拟杆单元,如图1所示。

轴孔内表面各节点的自由度则依赖于对应的虚拟杆单元。

各传动轴与箱体间的约束也是在对应的虚拟单元处建立,各传动轴上的作用力则通过相应的虚拟杆单元和多点约束作用于箱体之上。

文中建立的包括轴承模型的传动箱箱体有限元模型如图2所示。

图1 多点约束模型

图2 传动箱体有限元模型

模态分析的实质,是一种坐标变换。

其目的在于把原物理坐标系统中描述的响应

向量,放到所谓“模态坐标系统”中来描述,这一坐标系统的每一个基向量恰是振动系统的一个特征向量。

采用Craig-Bampton方法对箱体进行模态分析,则箱体的自由度可表示为:

式中uB 为边界自由度,uI为内部自由度,ΦIN和ΦIC分别表示主模态阵和约束模态阵,I、0分别表示单位阵和零矩阵,qN和qC分别表示对应主模态和约束模态的模态自由度。

此时对应的箱体模态刚度矩阵和质量矩阵可表示为:

式中下标I、B、N、C分别表示内部自由度、边界自由度、主模态和约束模态。

KBB表示凝聚掉内部自由度的广义刚度矩阵;KⅡ表示固定边界自由度的广义刚度矩阵。

KBB和KⅡ则分别表示对应自由度的广义模态质量矩阵。

由于传动轴通过轴承对箱体的作用载荷可以简化为分布式载荷,则可将运动学方程

利用模态矩阵Φ转换到模态坐标q下,经简化得:。