应力集中系数的计算

焊接强度计算

受扭矩的接头强度计算

① 矩形截面构件的接头 若开坡口四周全焊,接头的 最大切应力按下式计算:

τ max

Mn = 2 ⋅ Z ⋅ (h − Z )( B − Z )

若不开坡口四周全部角焊, 接头的最大切应力为:

τ max

Mn = 2 × 0.7 ⋅ K (h + 0.7 K )( B + 0.7 K )

受弯矩联接接头的强度计算

① 若构件同时承受弯矩M和轴向力N时,焊缝中应 力分别求出和,由于两者方向相同,所以合成应 力: τ 合 = τ N + τ M ② 若构件同时承受横向力P和轴力N时,则要同时 考虑弯矩M=P·L和轴向力N及剪切力Q=P的作用。 由于构件承受切力Q时,只是腹板承受的,故切 力只由联接腹板的焊缝承受,并设切应力沿焊缝 均匀分布。计算联接的焊缝强度时,应验算两个 位置的合应力: 一个是盖板外侧受拉 M N y max + ≤ [τ ' ] 的焊缝的合成应力: τ 合 = Ix 0 .7 K ⋅ L 另一个是腹板立焊缝 M h N τ合 = ( ⋅ + ) 2 + τ θ2 ≤ [τ ' ] 端点的合成应力: I x 2 0.7 K ⋅ l

② 单面焊的正面、侧面联合 塔接焊缝的强度公式:

P τ= = ≤ [τ ' ] α ⋅ ∑ l 0.7 K ⋅ ∑ l

P

受弯矩的搭接接头计算

2.受弯矩的搭接接头计算 方法有三种: ① 分段计算法:

τ=

M h2 0.7 K [l (h + K ) + ] 6

② 轴惯性矩计算法 最大切应力: M τ max = ⋅ y max ≤ [τ ' ] IX

载荷平行于焊缝丁字接头强度计算

无限寿命疲劳强度计算

无限寿命疲劳强度计算无限寿命是指物体在受到应力作用下,其寿命可以无限延长,即不会因疲劳而失效。

在工程设计中,计算无限寿命的疲劳强度可以用来确定物体的安全寿命,避免由于疲劳引起的失效。

疲劳强度是指物体在长期应力作用下,能够承受的最大应力。

疲劳强度的计算往往涉及到应力与应变的关系、材料的弹性模量、应力集中系数等因素。

在进行疲劳强度计算时,需要进行以下的步骤:1.确定应力集中位置:在设计中,往往存在一些应力集中的位置,这些位置的应力会明显高于其他位置。

例如焊缝、孔洞等。

需要在这些位置进行应力分析。

2.计算应力集中系数:应力集中系数用来衡量应力集中位置与其他位置之间的差异。

根据材料的几何形状和加载条件,可以采用不同的公式计算应力集中系数。

常见的应力集中系数计算公式有格林公式、疲劳裕度系数法等。

3.计算最大应力:在应力集中位置,可以根据加载方式和材料性质计算出最大应力。

最大应力一般与周期数有关,可以通过应力与周期数的关系曲线或直接通过试验获得。

4.确定材料的疲劳性能:材料的疲劳性能用来衡量材料在长期加载下的强度。

一般通过疲劳试验获取材料的S-N曲线,即应力与周期数的关系曲线。

根据应力集中位置的最大应力可确定所处周期数,通过与S-N曲线交点,确定疲劳寿命。

5.计算疲劳强度:根据应力集中位置的最大应力和材料的疲劳性能,可以计算出疲劳强度。

疲劳强度一般通过应力修正系数、应力集中系数等综合考虑。

总结起来,计算无限寿命的疲劳强度需要确定应力集中位置、计算应力集中系数、计算最大应力、确定材料的疲劳性能,并综合考虑这些因素计算疲劳强度。

这样可以在设计过程中避免疲劳引起的失效,确保物体的安全寿命。

开孔处应力集中系数的简化计算

开孔处应力集中系数的简化计算开孔处应力集中系数的简化计算1. 引言在工程设计和分析中,开孔处应力集中是一个常见的问题。

当在材料中添加孔洞或凹槽时,会导致应力场的非均匀分布,从而对材料的力学性能产生负面影响。

准确计算开孔处的应力集中系数对于工程设计和材料选择至关重要。

在本文中,我们将重点讨论开孔处应力集中系数的简化计算方法,以便工程师和研究人员能够更好地理解和应用这一概念。

2. 开孔处应力集中系数的定义开孔处应力集中系数(Stress Concentration Factor,简称SCF)是指材料在受力情况下,开孔处局部应力与远离开孔处应力的比值。

通常用K表示,其计算公式为K=σ_max/σ_nominal,其中σ_max为开孔处的最大应力,σ_nominal为远离开孔处的应力。

在工程设计中,SCF的值可以用来衡量材料在开孔处的应力集中程度,以及对其疲劳寿命和强度的影响。

3. 开孔处应力集中系数的简化计算方法在实际工程中,精确计算开孔处的应力集中系数可能非常复杂,因为需要考虑材料的几何形状、加载方式、以及材料的本构关系等多个因素。

然而,对于一些简单的几何形状和加载情况,我们可以采用一些简化的方法来估算开孔处应力集中系数。

3.1. Neuber's RuleNeuber's Rule是一种常用的简化计算方法,适用于圆形孔洞的应力集中系数估算。

根据Neuber's Rule,对于轴向受拉的材料,开孔处应力集中系数与远离开孔处应力之比可以近似为2。

这种简化计算方法在工程实践中得到了广泛的应用,尤其适用于轴向拉伸载荷作用下的材料。

3.2. Peterson's MethodPeterson's Method是另一种常用的简化计算方法,适用于不同几何形状和加载情况下的应力集中系数估算。

根据Peterson's Method,可以通过查表或计算公式来估算特定几何形状的开孔处应力集中系数。

应力强度因子与应力集中系数的区别

裂纹前端存在应力集中,利用弹性力学方法解出(推导过程可参考《弹性力 学》 吴家龙 编著 第 206 面),裂纹顶端附近任一点(极坐标为 r , )的应力状态 以该点处单元体的受力图如下所示:

y

2a

o

y

A

xy

x

x

A

x

xy

y

推导结果为: a 3 cos 1 sin sin x 2 2 2 2 r 3 a cos 1 sin sin y 2 2 2 2 r 3 a xy sin cos cos 2 2 2 2 r

K Y a

上式中的 Y 为表征含裂纹构件几何形状的一个无因次系数。 应力强度因子的分类: 对于不同的裂纹扩展类型有不同的应力强度因子。 可 以用下图表示:

y

x

y

x

z

y

x

z

z

张开型

KⅠ

滑开型

KⅡ

撕开型

KⅢ

应力强度因子的应用:由张开型的应力强度因子表达式可以看出,KⅠ仅由 裂纹长度和名义应力确定。若已知裂纹长度和名义应力,则 KⅠ为定值,并确定 了裂纹能否扩展。由此,我们可以用 KⅠ来建立某个条件并判断构件的裂纹是否 扩展。比如,某一有一个 2a 长度的穿透裂纹的平板,在均匀拉应力作用下,KⅠ 值随外应力增大。当外应力 增大到一定程度时,裂纹达到失稳状态,此时,即 使外力不再增加,裂纹也会迅速扩展,直到断裂。这说明此时材料已达到 KⅠ的 极值。这个极值称为材料的断裂韧性,记为 KⅠC。可见,KⅠC 表示的是材料的一 种力学性能,它与试件的几何形状、受力情况、试验环境以及加载方式等有关, 其值可以用试验测定。 显而易见,带裂纹的零部件产生脆断的临界条件为:

06_第七章_应力集中

0

(7.1.2)

沿圆孔边缘的应力按下式分布

0 1 2cos 2

(7.1.3)

式中 σ0 —— X 轴方向的平均拉力; a —— 圆孔半径; θ、r —— 板中任一点的极坐标。

5

7-1

•

应力集中与应力集中系数

在孔边A、B两点发生高度应力集中,这两点的拉应力为平均 拉应力的三倍,故应力集中系数k =3。 • 应力随着离开 A、B 两点的距离增加而迅速降低,在离开孔边 缘的距离等于圆孔半径之处,应力值仅比平均拉应力值高22%。 应力集中仅局限于孔边A、B两点附近。 • 在θ = 0°时,沿孔边的切向应力等于板端的平均拉应力σ0。

max k 3 0

6

7-1

应力集中与应力集中系数

对于实际工程问题而言,当板宽与开孔直径之比大于5 时,上述理论解在实用上已具有一定的精度。 对于具有不同的板宽与孔径之比的板,应力集中系数 值的变化如下所示。该系数值是以开孔处的拉伸应力作为 基准应力求得的。

7

规范计算举例

影响参数:Tp、tr、r

数值分析

有限元方法求解——适用于复杂结构(如肘板趾端)

试验测量 光弹性试验测量、实船结构测试

4

7-1

应力集中与应力集中系数

(1)圆形开孔板拉伸时的应力集中

对于具有圆孔且承受拉伸作用的平板,根据无限宽板的弹性 理论解,在通过开口圆心的横剖面上的正应力可用下式表示

a 2 3a 4 2 2 4 2 r r

0

6M d 2t (7.1.9)

17

7-1

应力集中与应力集中系数

扭转时的应力集中 在具有小圆孔的薄壁管扭转时,相当于承受纯剪切作用的平板,沿 圆孔周围的切向应力按下式计算

基于ANSYS+Workbench的理论应力集中系数的求法

带孔平板的等效应力最大值为 189.19MPa,如图 4 所示。

-3-

iL。

一}詈掌。虹

图 4 等效图应力云图

2.6 结果后处理

ANSYS Workbench 中采用应力线性化工具,可以将穿过截面的应力分解成常量应力(membrane 膜应力)和线性应力(bending 弯曲应力)。应力线性化工具使用由两个点定义的路径,如图 1 中截 面由路径相匹配的两个端点(点 N1 和点 N2)和 47 个中间点(通过自动线性插值)定义。点 N1 和 N2 通常设定在自由表面上。

-5-

一种有效途径。

4 参考文献

[1] Budynas−Nisbett.Shigley’s Mechanical Engineering Design·8th(M).McGraw−Hill Primis,2006 [2] 孙训方.材料力学(M).北京:高等教育出版社,2002,8 [3] 王勖成.有限单元法(M).北京:清华大学出版社,2003,7 [4] ANSYS Inc.ANSYS Help,2010

时,才能够使用该方法得出的应力集中系数。如果没有执行网格研究而沿着危险截面路径上网格数

量不足,那么不能使用该

K t

值,这样会导致

K t

偏小。

3 结论

通过本文的研究得出了一种使用 ANSYS Workbench 中应力线性化工具通过膜应力求出应力集中 系数的方法,该方法具有不受几何形状和实验数据缺少的限制,可以作为求解理论应力集中系数的

腱。。有上述计算结果,可得出圆孔处的理论应力集中系数为:

K t

=σ Biblioteka ax σm=188.81 79.417

= 2.38

[1]

根据查阅工程手册 的图表可知,该圆孔处的理论应力集中系数为 2.28 与计算结果很接近。

桥梁K型管节点应力集中系数的数值解法

桥梁K型管节点应力集中系数的数值解法摘要:本文以桥梁结构中典型的K型管节点为例,详细说明了管节点结构处应力集中系数计算的有限元方法,分析并总结了管径、壁厚、角度等参数对应力集中系数的影响。

关键词:桥梁;管节点;应力集中系数1.概述随着经济社会的发展,人们对桥梁设计美观和轻型化的要求越来越高。

圆管桁架结构具有较高的强重比,在抗拉﹑抗压﹑抗弯﹑抗扭方面,具有卓越的性能且外形美观,因此越来越广泛地被应用在拱桥等现代桥梁设计中。

桥梁的外界荷载具有周期重复性的特点,在进行整体结构分析时,管节点处应力远低于材料的容许应力,但由于在管节点处存在应力集中现象,局部高应力的存在,就有可能在外界荷载反复作用下,管节点处形成微小的疲劳开裂,最后导致节点破坏。

因此疲劳破坏被认为是影响节点强度降低的最重要的因素之一,也是相关桥梁设计中需要特别重视的内容。

疲劳强度是由局部高应力控制的,因此有必要掌握节点应力分布情况,尤其是裂缝产生发展的区域,以便发展断裂力学预知疲劳寿命。

管节点的疲劳寿命一般通过S-N曲线方法确定,即在给定的实际应力循环幅值下,导致破坏所需的循环次数。

而应力集中系数SCF决定了实际应力循环幅值。

对于桥梁结构中的焊接管节点,采用应力集中系数和名义应力计算局部应力的幅值,进而根据外界荷载周期确定管节点的疲劳寿命。

本文以K型管节点为例、利用有限元软件ANSYS详细介绍了应力集中系数的计算方法。

桥梁结构中圆管结构多以桁架形式出现,构件以受轴力为主,本文主要分析了管节点轴力作用下的SCF计算。

2.管节点模型的建立2.1 管节点参数K型管节点的基本形式见图1,图1 K型管节点参数主要参数包括:D—主管外径T—主管壁厚d—支管外径t—支管壁厚θ—支管与主管夹角为分析不同参数的影响,定义如下参数,γ=D/2T,β=d/D,各参数的变化范围见表1。

表1 参数变化范围表应力集中系数SCF=σmax /σ0,本文取σmax为管体表面节点的最大主应力,σ0为名义应力。

应力集中分析

应力集中分析假设应力在整个横截面上均匀分布而且整个杆件就是均匀得,则有公式,F 为该截面上得拉内力,A为材料该截面得横截面积。

而实际上,构件并不就是如此理想得,由于某种用途,在构件上经常需要有些孔洞、键槽、缺口、轴肩、螺纹或者就是其她杆件在几何外形上得突变。

所以在实际工程中,这些瞧似细小得变形可能导致构件在这些部位产生巨大得应力,其应力峰值远大于由基本公式算得得应力值,这种现象称为应力集中,从而可能产生重大得安全隐患。

应力集中削弱了构件得强度,降低了构件得承载能力。

应力集中处往往就是构件破坏得起始点,就是引起构件破坏得主要因素。

同时,应力集中得存在降低了整个构件得材料利用率,因为可能为了一部分结构得稳定而采用较高得等级得材料,与此同时构件其她部分得强度并不需要如此高得性能。

因此,为了确保构件得安全使用,提高产品得质量与经济效益,必须科学地处理构件得应力集中问题。

一、应力集中得表现及解释(主要分析拉压应力)1、理论应力集中系数:工程上用应力集中系数来表示应力增高得程度。

应力集中处得最大应力与基准应力之比,定义为理论应力集中系数,简称应力集中系数,即(4) 在(4)式中,最大应力可根据弹性力学理论、有限元法计算得到,也可由实验方法测得;而基准应力就是人为规定得应力比得基准,其取值方式不就是唯一得,大致分为以下三种:(1)假设构件得应力集中因素(如孔、缺口、沟槽等)不存在,以构件未减小时截面上得应力为基准应力。

(2)以构件应力集中处得最小截面上得平均应力作为基准应力。

(3)在远离应力集中得截面上,取相应点得应力作为基准应力。

理论应力集中系数反映了应力集中得程度,就是一个大于1得系数。

而且实验结果还表明:洁面尺寸改变愈剧烈,应力集中系数就愈大。

2、几种常见表现[1]一块铝板,两端受拉,其中部横截面上得拉应力(单位面积上得力)均匀分布,记为,见图 1(a) , 此时没有应力集中。

图l( b ) 就是在其中部开了个小圆孔,这时在过圆孔中心得横截面上得拉应力分布不再均布 , 当小圆孔相对于板很小时,在小孔得边缘处得拉应力就是无小孔时得3倍,称小孔边得拉应力集中系数为3(理论集中系数)。

定义有效应力集中系数

K

( 1)d ( 1)K

K

( 1)d ( 1)K

其中:(σ-1)d和(τ-1)d表示光滑试样的持久有限;(σ-1)K和(τ-1)K表示有 应力集中的相同尺寸试样的持久极限;Kσ和Kτ的值都大于1

2.构件尺寸: 定义尺寸系数

( 1)d 1

( 1)d 1

其中:(σ-1)d和(τ-1)d表示光滑大试样的持久有限;σ-1和τ-1表示光 滑小试样的持久极限;εσ和ετ的值都小于1。

(2)形式二:构件工作安全系数大于等于规定的安全系数

n n n n

例12-1. 阶梯轴如图示。材料为合金钢,σb=920MPa,σs =520MPa, σ-1 =420MPa,τ-1=250MPa。轴在不变弯矩M=850Nm作用下旋转。 若规定n=1.4,试校核轴的强度。。

0.4 r5

解:(1)轴弯曲对称循环, 最大弯曲正应力是

解:(1)由例12_1知 合金钢修正系数

K 1.48 0.77 0.87 0.2

(2)求不对称弯曲的交变应力

max

M max W

1200 (0.04)3

191MPa

32

m in

1

4

max

47.8MPa

a

1 2

( max

min )

71.6MPa

m

1 2

(

max

min )

119MPa

3.构件表面质量: 定义表面质量系数

( 1) ( 1)d

其中:(σ-1)d表示表面磨光试样的持久有限;(σ-1)β表示其它表面 加工情况试样的持久极限;β的值小于1。

4.构件持久极限的计算式:

综合三个方面因素

0 1

K

应力集中

第五章 应力集中一、概述1. 应力集中现象:小范围、高应力(多发生于结构不连续或构件截面突变处)2. 应力集中系数—表示应力(k στ,)集中的程度 k =σσmax 0(σ0表示与应力集中现象无关的名义应力,其取法并不是唯一的)3. 确定值的方法k理论解析方法——弹性力学数值方法——有限元分析试验——光弹、实测⎧⎨⎩⎧⎨⎪⎩⎪二、几种常见结构的应力集中1. 带有圆孔的受拉(压)板(1)无限大板设圆孔半径为,板宽a 2B →∞,均匀受拉,无限远应力为σ0,如图示。

根据弹性理论可知,板内任一点(,)r θ处的应力状态:σσρρρσσρρθτσρρθθθr r =−+−+=+−+=−+−⎧⎨⎪⎩⎪120224120241024114311321232[()()cos ][()()cos ]()sin θ2(其中ρ≡≤a r 1) 高应力区{}5013016o o r a ≤≤≤θ,.,最大应力σmax 发生在与σ0方向相垂直的直径的两端,应力集中系数k ==σmax 03(2)有限板宽的影响 随着B a ↓,,应力集中系数k =↑σmax0(当B a ≥5时,可认为k =3) 2. 椭圆孔的受拉(压)板 [与圆孔对照]设椭圆孔的两半轴长为和b (前者与a σ0方向相垂直),则最大应力σmax 发生的位置与圆孔类似,应力集中系数k a b ==+σσmax 012 ·若a b →∞,则应尽量避免甲板开口长边沿船长方向k →∞⇒3. 矩形开口的受拉(压)板(1)实验表明最大应力发生在矩形角隅圆弧A 点 (2)应力集中系数k f b B r b a r =′=σσmax (,,)0,见书图7-64. 梯形板的弯曲(1)最大应力发生在梯形板的转角处 (2)应力集中系数k =σσmax 0,见书图7-8·若r ↑,则船楼上建端部与主体连接处应以适当的圆弧过渡以减小)应力集中k ↓⇒5. 上建端部主体上的应力集中现象分析参阅书p.225图7-12和7-13船楼:半无限平面边缘甲板室:无限大平面上σσπμπx t T x t T x x T T =⋅=⋅=⋅=⋅⎧⎨⎩+20643026..(σx x ∝1,两侧应力反号) 三、降低应力集中的方法1. 减小应力集中系数或应力集中范围k 圆孔——尽量减小其直径()椭圆孔——使其长轴∥受力方向()矩形孔——采用较大的圆弧()不影响值,但可缩小范围,若则可不必加强使值下降使值下降k d t k k <⎧⎨⎪⎩⎪20 2. 采用加厚板或增设覆板,以覆盖高应力区3. 结构突变处采用过渡结构。

应力集中系数的计算

应力集中系数的计算应力集中系数(Stress Concentration Factor,SCF)是指实际零件受力时,应力场的非均匀性程度。

当零件周围存在几何不连续性、孔洞或裂纹等应力集中因素时,这些因素会导致局部应力显著增加,从而导致零件更容易发生破坏。

要计算应力集中系数,通常需要进行有限元分析或使用解析方法。

下面将介绍几种常用的计算方法。

1. 平均法(Average Stress Method):平均法是应力集中系数计算中最简单的方法之一、它假设零件在受力时,应力在截面上是均匀分布的,忽略了应力集中的影响。

通过比较零件在应力集中位置和无应力集中位置的应力值,计算平均法系数(Kavg)。

该系数一般取平均应力与未集中应力之比。

2. 直接法(Direct Stress Method):直接法是一种比较精确的计算方法,它通过在应力集中位置附近布置不同几何形状的有限元模型,通过有限元分析得到实际的应力分布。

直接法可以考虑几何不连续性、孔洞或裂纹等因素对应力集中的影响,并计算出准确的应力集中系数。

3. 极限法(Limit Load Method):极限法是一种适用于计算裂纹局部应力集中系数的方法。

它首先确定零件的极限载荷,然后在应力集中位置附近布置不同几何形状的有限元模型,使用有限元分析计算出该载荷下的应力分布。

然后,将计算出的应力与零件的极限强度进行比较,得到极限应力集中系数。

实际工程中,除了上述方法外,还有一些经验公式和图表可以用来估算应力集中系数。

这些经验公式和图表通常基于实验数据的统计分析,并可以在设计初期提供快速估算应力集中系数的方法。

在进行应力集中系数的计算时,需要注意以下几点:1.根据具体的几何形状和应力集中位置选择合适的计算方法,以得到准确的应力集中系数。

2.在进行有限元分析时,需要注意选择合适的网格密度和边界条件,以保证计算结果的准确性。

3.应力集中系数通常是根据理想化的条件计算得出的,实际零件的行为可能会受到其他因素的影响,如材料的非线性、温度变化等。

混凝土应力分析技术规程

混凝土应力分析技术规程一、前言混凝土是建筑工程中最为常见的材料之一。

在混凝土的使用过程中,应力是一个重要的参数,它能够反映混凝土的强度和稳定性。

因此,混凝土应力分析技术是建筑工程中不可或缺的一部分。

本技术规程旨在为混凝土应力分析提供一套系统的方法,以确保分析的准确性和可靠性。

二、基础知识1.混凝土的应力类型混凝土的应力类型主要有三种:拉应力、压应力和剪应力。

拉应力和压应力是混凝土中最常见的应力类型,它们通常出现在混凝土的受力部位。

剪应力则是在混凝土受到横向力作用时产生的应力。

2.混凝土的应力计算方法混凝土的应力计算方法有很多种,常见的有等效应力法、极限状态法、极限平衡法等。

其中,等效应力法是最为常用的一种方法,它可以将不同方向的应力转化为等效的拉应力或压应力。

3.混凝土的应力分析模型混凝土的应力分析模型有很多种,常见的有弹性模型、弹塑性模型、本构模型等。

其中,弹性模型是最为简单的一种模型,它假设混凝土的应力和应变呈线性关系。

弹塑性模型则更加接近混凝土的实际性质,它考虑了混凝土的弹性和塑性变形。

本构模型则是对混凝土材料本身特性的一种描述,它可以更加准确地描述混凝土的应力性能。

三、混凝土应力分析流程1.确定应力类型和受力方向首先需要确定混凝土受力的类型和方向,以便选择合适的应力计算方法和模型。

2.确定混凝土材料性质混凝土材料的性质对应力分析有很大影响,因此需要确定混凝土的弹性模量、泊松比、剪切模量等参数。

3.建立应力分析模型根据混凝土受力方向和类型,选择合适的应力分析模型,并建立相应的数学模型。

4.计算等效应力根据所选的应力计算方法,计算混凝土中不同方向的应力,并将其转化为等效的拉应力或压应力。

5.计算应力集中系数在混凝土中存在应力集中现象,需要计算相应的应力集中系数。

6.确定混凝土的极限状态根据所选的计算方法和模型,确定混凝土的极限状态,以判断其是否符合设计要求。

四、技术要点1.混凝土应力分析的准确性和可靠性取决于所选的应力计算方法和模型。

应力集中系数

容器开检查孔的有关规定

为检查压力容器在使用过程中是否产生裂纹、变形、

腐蚀等缺陷,压力容器应开设检查孔。检查孔包括人 孔和手孔.手孔应开设在封头上或封头附近的筒体上

(mm)

检查孔最少数 量

检查孔最小尺寸(mm)

人孔

手孔

备注

300-500

手孔2个

Ф 75或长 圆孔

75×50

500-1000

人孔1个或手孔 2个(当容器无法

压力容器开孔及补强设计

武汉工程大学化工设备设计研究所

2007年7月

1

压力容器开孔及补强设计

1、容器开孔接管后在应力分布与强度方面将的影响

•开孔后使承载截面减小,承载材料的削弱。 •破环了原有的应力分布,造成孔边缘局部的应力集中。 •接管处容器壳体与接管形成不连续结构而产生边缘应力

2、应力集中系数

•若未开孔时的名义应力为 ,开孔后按弹性方法 计算出的最大应力若为 m,ax 则弹性应力集中系数 的定义为 Kt max

(1

2b ) a

B

max

A

(1

2b ) a

Kt

max

(1

2b ) a

1

2b a

2 Kt 3

A

(1

2a b

)

B

max

A

(1

2a ) b

Kt

max

(1

开孔直径的最新规定,当壳体开孔满足下述全部要 求时可允许不需另行补强。

•(1)设b 计压力小于或等于2.5MPa;

•(2)两相邻开孔中心的距离(对曲面间距以弧长计算)应 不小于两孔直径之和的两倍;

基于ANSYS+Workbench的理论应力集中系数的求法

截面的名义应力值,那么就可将(2)式中的名义应力σ 0 替代为膜应力σ m ,便得出如下公式:

K t

=

σ max σm

(3)

2.2 几何模型和材料特性

-2-

长、宽、高分别为 160mm、80mm、10mm 的矩形截面板,板中心位置存在一直径为 32mm 的 圆形孔,材料特性按普通钢:弹性模量 E=200GPa,泊松比μ=0.3。

2 使用膜应力计算理论应力集中系数

2.1 理论分析

为了得到带孔平板的理论应力集中系数,首先引入膜应力的定义。

膜应力(membrane stress)是沿截面厚度均匀分布的应力分量,它等于沿所考虑截面的应力平

均值。膜应力可以由如下公式计算得出:

∫ σ m = 1 t

σ t / 2

dx

−t /2

s

(1)

为了解决这个问题,就必须使用构件的名义应力值来评估而不能直接使用有限元计算出的最大 应力值;根据最大应力值和名义应力值的关系,求出名义应力得先知道构件的理论应力集中系数; 一些标准构件的理论应力集中系数可以通过工程手册的图表直接查取或一些经验公式也可以求出,

-1-

对于非标准和没有相关数据图表的构件,获取理论应力集中系数需要通过实验来得到,但这往往很 困难。

点序号 距离(mm) 膜应力(MPa) 总应力(Mpa)

1

0

79.417

188.81

10

4.5

79.417

104.17

20

9.5

79.417

75.ቤተ መጻሕፍቲ ባይዱ87

30

14.5

79.417

63.816

40

19.5

79.417

53.686

工程力学第6节 应力集中的概念

式中max 为最大拉应力, a 为假设应力均匀分布时

该截面上的名义应力。

注意

应力集中系数 值取决于截面的几何形状与尺寸,

截面尺寸改变越急剧,应力集中的程度就越严重。 因此,在杆件上应尽量避免带尖角、槽或小孔,在 阶梯轴肩处,过渡圆弧的半径以尽可能大些为好。

塑性材料对应力集中不敏感,实际工程计算中可按 应力均匀分布计算。

应力集中:工程中常在一些构件上钻孔、开槽(如 退刀槽、键槽等)及车削螺纹等,有些则需要制成 阶梯轴。研究表明,在杆件截面突变处附近的小范 围内,应力的数值急剧增大,而离开这个区域稍远 处,应力就大为降低。并趋于均匀分布,这种现象 称为应力集中。

应力集中的程度用理论 应力集中系数表示:

maቤተ መጻሕፍቲ ባይዱ a

脆性材料因无屈服阶段,当应力集中处的最大应力

max达到强度极限b时,该处首先产生裂纹。因此

对应力集中十分敏感,必须考虑应力集中的影响。

对于各种典型的应力集中情形,如洗槽、钻孔和螺

纹等, 的数值可查有关的机械设计手册。

对于灰铸铁,其内部的不均匀性和缺陷往往是产生 应力集中的主要因素,而构件外形改变所引起的应 力集中是次要因素,可以不考虑应力集中的影响。

应力集中分析

应力集中分析假设应力在整个横截面上均匀分布而且整个杆件是均匀的,则有公式A F=σ,F为该截面上的拉内力,A 为材料该截面的横截面积。

而实际上,构件并不是如此理想的,由于某种用途,在构件上经常需要有些孔洞、键槽、缺口、轴肩、螺纹或者是其他杆件在几何外形上的突变。

所以在实际工程中,这些看似细小的变形可能导致构件在这些部位产生巨大的应力,其应力峰值远大于由基本公式算得的应力值,这种现象称为应力集中,从而可能产生重大的安全隐患。

应力集中削弱了构件的强度,降低了构件的承载能力。

应力集中处往往是构件破坏的起始点,是引起构件破坏的主要因素。

同时,应力集中的存在降低了整个构件的材料利用率,因为可能为了一部分结构的稳定而采用较高的等级的材料,与此同时构件其他部分的强度并不需要如此高的性能。

因此,为了确保构件的安全使用,提高产品的质量和经济效益,必须科学地处理构件的应力集中问题。

一、 应力集中的表现及解释(主要分析拉压应力)1、 理论应力集中系数:工程上用应力集中系数来表示应力增高的程度。

应力集中处的最大应力max σ与基准应力n σ之比,定义为理论应力集中系数,简称应力集中系数,即n maxσσα= (4)在(4)式中,最大应力max σ可根据弹性力学理论、有限元法计算得到,也可由实验方法测得;而基准应力n σ是人为规定的应力比的基准,其取值方式不是唯一的,大致分为以下三种:(1) 假设构件的应力集中因素(如孔、缺口、沟槽等)不存在,以构件未减小时截面上的应力为基准应力。

(2) 以构件应力集中处的最小截面上的平均应力作为基准应力。

(3) 在远离应力集中的截面上,取相应点的应力作为基准应力。

理论应力集中系数反映了应力集中的程度,是一个大于1的系数。

而且实验结果还表明:洁面尺寸改变愈剧烈,应力集中系数就愈大。

2、几种常见表现[1]一块铝板,两端受拉,其中部横截面上的拉应力 (单位面积上的力) 均匀分布,记为 ,见图 1(a ) , 此时没有应力集中。

应力集中系数计算公式什么是应力集中应力集中的计算方法

应力集中系数计算公式什么是应力集中应力集中的计算方法应力集中是指结构或构件的局部区域的最大应力值比平均应力值高的现象。

应力集中能使物体产生疲劳裂纹,也能使脆性材料制成的零件发生静载断裂。

在应力集中处,应力的最大值(峰值应力)与物体的几何形状和加载方式等因素有关。

局部增高的应力随与峰值应力点的间距的增加而迅速衰减。

由于峰值应力往往超过屈服极限(见材料的力学性能)而造成应力的重新分配,所以,实际的峰值应力常低于按弹性力学计算得到的理论峰值应力。

应力集中对构件强度的影响对于由脆性材料制成的构件,应力集中现象将一直保持到最大局部应力到达强度极限之前。

因此,在设计脆性材料构件时,应考虑应力集中的影响。

对于由塑性材料制成的构件,应力集中对其在静载荷作用下的强度则几乎无影响。

所以,在研究塑性材料构件的静强度问题时,通常不考虑应力集中的影响。

但是应力集中对构件的疲劳寿命影响很大,因此无论是脆性材料还是塑性材料的疲劳问题,都必须考虑应力集中的影响。

在无限大平板的单向拉伸情况下,其中圆孔边缘的k=3;在弯曲情况下,对于不同的圆孔半径与板厚比值,k=1.8~3.0;在扭转情况下,k=1.6~4.0。

如下图所示的带圆孔的板条,使其承受轴向拉伸。

由试验结果可知:在圆孔附近的局部区域内,应力急剧增大,而在离开这一区域稍远处,应力迅速减小而趋于均匀。

这种由于截面尺寸突然改变而引起的应力局部增大的现象称为应力集中。

在I—I截面上,孔边最大应力ma某与同一截面上的平均应力之比,用a表示称为理论应力集中系数,它反映了应力集中的程度,是一个大于1的系数。

而且试验结果还表明:截面尺寸改变愈剧烈,应力集中系数就愈大。

因此,零件上应尽量避免带尖角的孔或槽,在阶梯杆截面的突变处要用圆弧过渡。

应力集中不仅与物体的形状及外形结构有关,还与选取材料有关,与外界应用环境也存在不可忽略的关系(如温度因素),另外,在加工过程中也可能导致应力的改变,例如回火不当引起二次淬火裂纹、电火花线切割加工显微裂纹、机械设计时也难免导致某部位的应力集中。

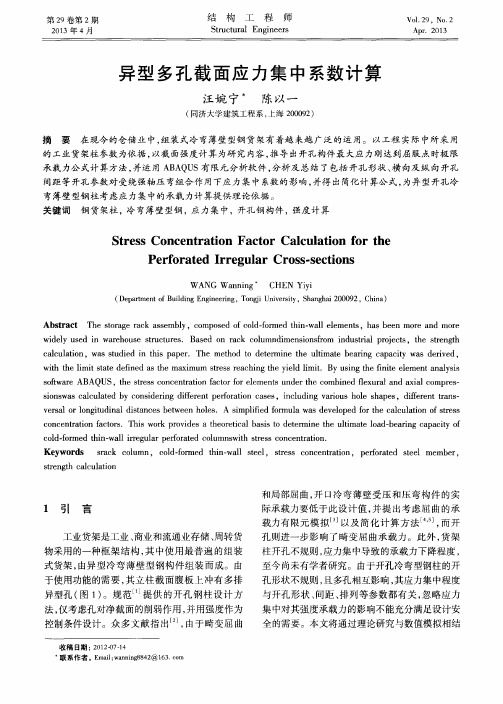

异型多孔截面应力集中系数计算

s o f t w a r e A B A Q U S , t h e s t r e s s c o n c e n t r a t i o n f a c t o r f o r e l e m e n t s u n d e r t h e c o m b i n e d l f e x u r a l a n d a x i a l c o mp r e s —

c a l c u l a t i o n,wa s s t u d i e d i n t h i s p a p e r .Th e me t h o d t o d e t e r mi n e t h e u l t i ma t e b e a r i ng c a p a c i t y wa s d e r i v e d, wi t h t h e l i mi t s t a t e d e i f ne d a s t h e ma x i mu m s t r e s s r e a c h i n g t h e y i e l d l i mi t .By u s i n g t h e i f ni t e e l e me n t a n a l y s i s

W ANG Wa n n i n g CHEN Yi y i

( D e p a r t m e n t o f B u i l d i n g E n g i n e e r i n g , T o n  ̄ i U n i v e r s i t y , S h a n g h a i 2 0 0 0 9 2 , C h i n a )

w i d e l y u s e d i n w a r e h o u s e s t uc r t u r e s .B a s e d o n r a c k c o l u m n d i m e n s i o n s f r o m i n d u s t r i a l p r o j e c t s ,t h e s t r e n g t h

应力集中系数的计算

应力集中系数的计算1第一步:建立模型先建长为200mm,宽为200mm,高20mm的长方体模型,即H=100mm。

然后在用布尔运算除去t分别为10mm,20mm,30mm,40mm,50m,60mm,70mm,80mm,90mm和r分别为10mm和40mm的部分。

2第二步:定义单元类型和材料模型定义单元类型为SOLID187—10节点,定义弹性模量E=1e6,泊松比u=0.3。

3第三步:划分网格采用智能划分网格的方法,划分网格大小为最小1,网格单元为四面体。

如图:4第四步:添加约束和载荷将长方体的右端面设置为全约束,在左端面施加大小为-1e4的拉力载荷。

5第五步:计算结果6第六步:计算结果如下我们选取实用应力集中手册中图5.1d的例子。

选取r/H=0.1和r/H=0.4两条曲线来计算,结果如下:r/H=0.1,t/H=0.1 r/H=0.1,t/H=0.2r/H=0.1,t/H=0.3 r/H=0.1,t/H=0.8r/H=0.1,t/H=0.9最大应力值σ,有限元分析算出的应力集中值K1和应力集中手册中的K值如下:r/H 0.1 0.1 0.1 0.1 0.1 0.1 0.1 0.1 0.1t/H 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 σ29826 39359 49008 56329 64772 73731 85468 106009 156907 K1 2.68 3.15 3.43 3.38 3.24 2.95 2.6 2.12 1.57 K 2.74 3.2 3.47 3.5 3.39 3.13 2.75 2.22 1.6 误差% 2.2% 1.6% 1.2% 3.4% 4.4% 3.4% 5.5% 4.5% 1.9%从表中也可看出,随着应力集中系数的增大,计算误差也增大,此时应将网格划分的更密,约束条件应由对其右端全约束改为约束其中点使模型更接近实际情况,从而减少误差使结果更接近实际情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力集中系数的计算

1第一步:建立模型

先建长为200mm,宽为200mm,高20mm的长方体模型,即H=100mm。

然后在用布尔运算除去t分别为10mm,20mm,30mm,40mm,50m,60mm,70mm,80mm,90mm和r分别为10mm和40mm的部分。

2第二步:定义单元类型和材料模型

定义单元类型为SOLID187—10节点,定义弹性模量E=1e6,泊松比u=0.3。

3第三步:划分网格

采用智能划分网格的方法,划分网格大小为最小1,网格单元为四面体。

如图:

4第四步:添加约束和载荷

将长方体的右端面设置为全约束,在左端面施加大小为-1e4的拉力载荷。

5第五步:计算结果

6第六步:计算结果如下

我们选取实用应力集中手册中图5.1d的例子。

选取r/H=0.1和r/H=0.4两条曲线来计算,结果如下:

r/H=0.1,t/H=0.1 r/H=0.1,t/H=0.2

r/H=0.1,t/H=0.3 r/H=0.1,t/H=0.8

r/H=0.1,t/H=0.9

最大应力值σ,有限元分析算出的应力集中值K1和应力集中手册中的K值如下:r/H 0.1 0.1 0.1 0.1 0.1 0.1 0.1 0.1 0.1

t/H 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 σ29826 39359 49008 56329 64772 73731 85468 106009 156907 K1 2.68 3.15 3.43 3.38 3.24 2.95 2.6 2.12 1.57 K 2.74 3.2 3.47 3.5 3.39 3.13 2.75 2.22 1.6 误差% 2.2% 1.6% 1.2% 3.4% 4.4% 3.4% 5.5% 4.5% 1.9%

从表中也可看出,随着应力集中系数的增大,计算误差也增大,此时应将网格划分的更密,约束条件应由对其右端全约束改为约束其中点使模型更接近实际情况,从而减少误差使结果更接近实际情况。

2)

r /H=0.4 t/H=0.1 r /H=0.4 t/H=0.3

r /H=0.4 t/H=0.4 r /H=0.4 t/H=0.5

r /H=0.4 t/H=0.6 r /H=0.4 t/H=0.7

r /H=0.4 t/H=0.8 r /H=0.4 t/H=0.9

最大应力值σ,用有限元算出的应力集中值K1和应力集中手册中的K 值如下: r/H 0.4 0.4 0.4 0.4 0.4 0.4 0.4 0.4 0.4 t/H 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 σ 19493 24398 28796 32964 37528 42950 49394 65322 116559 K1 1.75 1.88 2.01 1.98 1.88 1.72 1.48 1.31 1.17 K 1.78 1.97 1.99 1.93 1.82 1.69 1.50 1.33 1.17 误差% 1.7% 4.6% 1.2% 1.0% 3.3% 1.8% 1.3% 1.5% 0%

七分析

作r/H=0.1和r/H=0.4时应力集中手册中的应力集中系数和有限元计算出的应力集中系数的折线图,如下:

2作r/H=0.1和r/H=0.4时最大应力值和平均应力值的折线图,如下

从图中可以看出,平均应力的增加趋势在t/H=0.4以后大于最大应力,所以应力集中系数K 在t/H=0.4以后开始逐渐减小。

同上,,平均应力的增加趋势在t/H=0.4以后大于最大应力,所以应力集中系数K在t/H=0.4以后开始逐渐减小。