浅谈氢氧火焰切割在连铸的生产应用

浅谈氢氧火焰切割在连铸的生产应用

( 5 ) 1 台 切割 车 燃 气流 量 : l 6 0 m / h 。 ( 6 ) 基本 数 据 计 算 :

单块 钢坯 重 折合钢坯 数量

=

断发展完善, 目前 已有 l 【 ) ( 】 多台 连铸 机 、 4 5 0 多流 连 铸 坯 使 用 了氢 氧 火 焰 切 割 。 在 当 前

Ke y W o r d s: Th e wa t e r e l e c t r o l y z e o x y h y d r o g e n c r e a t o r; T he g a s wh i c h mi x e d b y t h e h y d r o g e n a n d o x y g e n l Ba c k f i r e

Ap p l i c a t i o n o f o x yh yd r o g e n f l a me cu t t i n g i n t h e c o n t i n u ou s c a s t i n g p r o ce s s

H U Xu e —l i n。 YU JI N -h u i . HAO L i a n g -h u i

北钢铁 集团公 司“ 节能降耗 , 创新 增 效 ” 的 号召 , 淘汰高耗能、 高 污 染等 落 后 的 生 产 工

艺技 术和设备 , 根 据 现 场 实 际 将 河 北 省 邯

( 1 ) 按2 台 双 流 宽 厚板 连 铸 坯 设 计 产 量 5 2 0 万 吨计 算 。

( 2 ) 拉速为1 . 2 m/ mi n , 平 均每 块 切 割时

wa t e r e l e c t r o l y z e o x y h y d r o g e n c r e a t o r a s t h e ut i l i t y, i n s t e a d o f t h e t r a d i t i o n a l a n d i n d u s t r i a l i z e d H a s s uc h a s t h e a c e t y l e n e 、

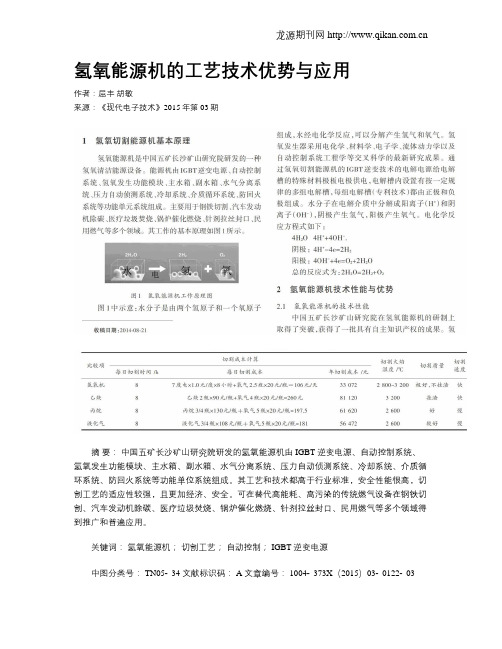

氢氧能源机的工艺技术优势与应用

氢氧能源机的工艺技术优势与应用作者:屈丰胡敏来源:《现代电子技术》2015年第03期摘要:中国五矿长沙矿山研究院研发的氢氧能源机由IGBT逆变电源、自动控制系统、氢氧发生功能模块、主水箱、副水箱、水气分离系统、压力自动侦测系统、冷却系统、介质循环系统、防回火系统等功能单位系统组成。

其工艺和技术都高于行业标准,安全性能很高,切割工艺的适应性较强,且更加经济、安全。

可在替代高能耗、高污染的传统燃气设备在钢铁切割、汽车发动机除碳、医疗垃圾焚烧、锅炉催化燃烧、针剂拉丝封口、民用燃气等多个领域得到推广和普遍应用。

关键词:氢氧能源机;切割工艺;自动控制; IGBT逆变电源中图分类号: TN05⁃34 文献标识码: A 文章编号: 1004⁃373X(2015)03⁃0122⁃03Technology advantages and application of hydroxide energy machineQU Feng1, HU Min2(1. Changsha Institute of Mining Research Co., Ltd., Changsha 410012, China;2. Foreign Language Department, Hunan College of Finance and Economic, Changsha 410205, China)Abstract: The hydroxide energy machine developed by Changsha Institute of Mining Research is composed of IGBT inverter power supply, automatic control system, hydroxide generation function module, main water tank, auxiliary water tank, water and gas separation system,pressure automatic detection system, cooling system, medium circulating system, anti tempering system and other function systems. Its process and technology are better than those of industry standard. The hydroxide energy machine has strong adaptability in the cutting process and is more economic and safe. It can replace the traditional high energy consumption and high pollution gas equipments, and will be popularized and widely used in steel cutting, automobile engine carbon elimination, medical waste incineration, catalytic combustion of boiler, injection sealing, and civil gas application.Keywords: hydroxide energy machine; cutting technology; automatic control; IGBT inverter power supply1 氢氧切割能源机基本原理氢氧能源机是中国五矿长沙矿山研究院研发的一种氢氧清洁能源设备。

氢氧火焰断火切割连铸坯技术的研究与应用

氢氧火焰断火切割连铸坯技术的研究与应用近年来,随着社会经济的发展,氢氧火焰断火切割连铸坯技术在生产实践中获得了广泛的应用。

氢氧火焰断火切割连铸坯技术是一种用高温的氢氧火焰切割及断火理着的应用技术。

它的应用不仅可以提高在设备上的切割效率,节省断火切割时间,而且可以在炉内断火切割有效地控制及改善坯体的冷冻结构,更加多的可以提升冶炼的坯体质量。

为了更好地了解氢氧火焰断火切割连铸坯技术,对其进行了较为深入的研究。

首先,对断火切割氢氧火焰及其在连铸坯上的应用进行了分析,确定了断火切割氢氧火焰的理想温度及气体流量。

其次,针对连铸坯断火切割氢氧火焰要求,研发了针对不同断火切割要求的氢氧火焰头。

根据其理论分析,研制了一套适合本实验的氢氧火焰头。

研究进一步证明,该头具有头小、成本低、利用率高的特点,在断火切割连铸坯时,效果非常理想。

此外,在实践中,为了提高断火切割连铸坯的效果,还建立了基于连铸坯的模多特曲线,对连铸坯断火切割氢氧火焰实施模拟,研究发现,断火切割氢氧火焰与连铸坯原料相结合,可以解决断火切割连铸坯表面开裂问题,更好地控制坯体的冷冻结构,并有效地提高坯体的质量。

最后,在实际应用中,针对不同的连铸坯,氢氧火焰断火切割技术可以实现高效、精确的切割、断火和改变坯体冷冻结构等功能,有效地改善坯体表面结构,并可以降低实际切割时间和能耗,提高冶炼

质量。

综上所述,氢氧火焰断火切割技术是一种准确、可行、高效的技术,在连铸坯断火切割生产实践中起着重要作用,可以有效地改善坯体表面结构,提高冶炼品质。

同时,对氢氧火焰断火切割连铸坯技术的理论研究及其实际应用需要不断的深入研究,以更好地提高坯体的加工性能。

氢氧火焰在连铸坯切割中的安全应用

氢氧火焰在连铸坯切割中的安全应用摘要:氢氧发生器(氢氧机)是一种用于切割作业的特殊设备,它是采用电化学方法,将贮存在机内电解槽中的水分解为氢气和氧气,氢氧气体经干燥除湿、水气分离后、安全防回火处理后输出至切割机械上,取代传统的乙炔、丙烷等工业燃气,点火形成氢氧焰,氢氧焰火焰集中,温度高达2800℃,因而能快速切割碳钢板、连铸坯钢板。

但氢氧气安全性差:爆炸极限与乙炔相当(在氧中爆炸极限为4.7%~93.9%),而氢氧燃烧速度高于乙炔,爆炸危险性更大。

关键词:水电解氢氧发生器氢氧混合气回火连铸坯氢氧火焰切割技术”在1999年成功的应用于连铸坯火焰切割后,经过不断发展完善,目前已有100多台连铸机、450多流小方坯、矩形坯、板坯采用了氢氧气作为连铸坯火焰切割的能源介质,为我国钢铁企业的节能降耗做出了开创性的贡献。

“氢氧混合气”作为乙炔等代用气的一种,其性能特点如下:(1)环保无污染:氢氧发生器生产过程无污染,氢氧气燃烧后产物为水,无毒、无味、无烟,不会危害操作人员身体健康,是真正的绿色燃气。

(2)燃烧强度高:火焰温度高达2800℃,并且火焰集中不发散,可快速切割钢板,燃烧强度仅次于乙炔而高于其他燃气。

(3)高效节能:氢氧切割的使用费用为乙炔的1/4,丙烷、丙烯等燃气的1/2,采用连铸坯氢氧断火切割技术可再降低50%以上。

氢氧火焰切割更适用于水电资源廉价,适合一次性投资,长期性使用的新建工厂采用。

(4)安全性差:爆炸极限与乙炔相当(在氧中爆炸极限为4.7%~93.9%),而氢氧燃烧速度高于乙炔,爆炸危险性更大。

因此氢氧切割的安全使用,也就是如何防止氢氧气发生回火成为使用氢氧火焰切割首要克服的难题。

根据生产厂家试验和现场使用情况,对氢氧气发生回火情况分析如下。

1 引起回火的原因分析回火主要是割嘴内混合气燃烧速度大于混合气的流出速度从而导致火焰回烧。

回火十分危险,回火进入割枪,可将割枪烧损;回火进入气体软管,可导致软管烧损或爆裂。

炼钢连铸工序火焰切割工艺

炼钢连铸工序火焰切割工艺节能项目简介资料汇编2008年8月18日编制炼钢连铸火焰切割新技术可行性及效益分析一、技术可行性针对连铸方坯、板坯切割工艺存在的问题,研制出连铸方坯、板坯火焰切割新技术。

通过众多的大小钢厂运用,取得了明显的节能降耗效果,经济效益显著。

该技术具有以下特点:1.先进性:切割火焰温度达3410度,切割速度快,切割表面光洁,形成好,不塌边,不粘渣或挂渣少易清除,割缝为3mm以下。

2.环保性:所用燃气经过与改进的割枪、割嘴相匹配得以充分燃烧,不冒黑烟无毒无味不危害人体健康,起到节能环保降耗作用。

3.安全性:使用中不回火,不鸣爆,爆炸极限2.0-9.8%,安全可靠。

4.易操纵性:使用连铸方、板坯火焰切割新技术,可实现精确点火,自动控制,故障率低。

5.经济性:由于切割火焰集中,切割氧冲击力大,钢坯上沿塌边与下沿挂渣情况大为好转,切割表面平整度好,割缝小,不连角,大大降低人工处理清渣的工作量。

二、经济效益分析1、金属切割损失:连铸坯切割新工艺在不影响生产的情况下进行技术改造,原先使用传统割枪割嘴进行切割,割缝达6-10mm,采用新技术割缝实际降至2.5mm左右,现以方坯割缝为例具体分析如下:方坯比较:原技术:150mm×150mm×7mm(割缝)×7.85(T∕m³)=1.23kg新技术:150mm×150mm×3mm(割缝)×7.85(T∕m³)=0.52kg相比较每道缝可减少割损:1.23㎏-0.52㎏=0.71㎏降耗计算:150×150钢坯为每6米定尺为1.05吨,也就是每吨产量发生一次割缝,每次降耗0.53㎏。

日产3000T×0.53㎏=1.59吨月产量90000T×0.53㎏=47.7吨年产量100万吨×0.53㎏=530吨即每年生产100万吨就能节省530吨钢材流失。

氢氧焰断火切割连铸坯技术的应用

2 5 O 元 ÷3 0 0 0 0 0 0 t 0. 8 3 元/ t

火 安 全装 置与能 介系统 之 间 。 断火 控 制 装 置 能 够 实 现 氢 氧气体 的 自 动通断, 当等待 切 割 时 间过 长 时 , 可 以通 过控 制 电 磁 阀来 自动 关 闭 氢 氧 燃 气管路 , 进 而 实 现设 备 电解 停止 ,

制 柜 与水 电 解氢 氧 发 生 器配 合使 用 , 可 大 幅

降低 切割 等待期间的电能消耗 , 断 火 切 割 成 本 ห้องสมุดไป่ตู้ 为 长 明火 的 l / 4 , 是 水 电解 氢 氧 发 生 器在节 能 环 保方面 的 重 大改 进 。 2 . 2 断 火控 制柜 的相 关能 介 参数

1 4 1 2 7 2 8 6 m ÷ 1. 7 m /i n i n÷ 切割 市 场 占有 率 在6 0 %以 上 , 能 满 足 铸坯 切 0 mi n/h 1 3 8 5 0 2 h 割 的要求, 但 是 随 着钢 铁 行 业 进 入 微 利 时 6

电源 电压 ( V) . DC 2 4

O . 6

代, 钢 铁 行 业 节 能 降 耗 成 为 竞 争 取 胜 的 关

键环节。 氢 氧 机 的 运 行 成 本主 要 是 运 行 电

( 3 ) 电能 消 耗

1 5 0 mI T I ×1 5 0 mm铸坯

l 1 3 9 60 h X 3 0 kW ×0. 6 元 /kW ・ h

2 连 铸 机 断 火切 割的 特点和 原理

2 . 1 氢 氧 发 生器 断 火控 制 的特 点及 用途

1 . 2 现有 氢 氧 火焰 切 割工 艺参 数

( 1 ) 上 海重 矿 连铸 技 术 工程 有 限 公 司生

连铸坯火焰切割原理

连铸坯火焰切割原理连铸坯火焰切割机是利用燃气和氧气将铸坯快速燃烧,达到切断铸坯的目的的。

燃气在燃烧的时候,需要一定的氧气,这些氧气主要是起到助燃作用,同时氧气供给量的多少还直接影响火焰的性质。

燃气燃烧就是其中的可燃成份碳,氢,硫以及其他碳氢化合物与氧气化合生成CO2,H2O,SO2等的反应。

按照这些完全燃烧的反应方程式计算出来所需氧气量称为理论氧气量。

在实际燃气中,为了保证燃气的完全燃烧,供给的氧气量应该比理论氧气量多一些,多出的这部分氧气称为过剩氧气。

实际氧气供给量与理论氧气需要量之比,称为氧气过剩系数,用式子表示为:a=实际氧气供给量/理论氧气需要量。

根据a值的大小可以判断火焰的性质a>1,氧化焰;是指燃气中全部可燃成分在氧气充足的情况下达到完全燃烧,燃气产物中没有游离C及CO ,H2,CH4等可燃成份的一种无烟火焰;氧化焰的温度可达3100℃~3400℃,此时的火焰呈清彻的蓝色,没有黑烟。

a=1,中性焰;是指燃气中全部可燃成分与氧气化合量几乎相等,处于平衡状态,,最后使燃气达到完全燃烧的一种无烟火焰;但控制中性焰非常困难,实际生产实践中是难以做到,通常用弱碳化焰代替它,此时的火焰基本呈蓝色,没有黑烟;“中性焰”的温度可达1500℃~3000℃。

a<1,碳化焰;碳化焰是指在燃烧过程中,氧气供应不足,燃烧不充分,在燃烧产物中有一氧化碳等还原性气体,没有或者极少游离氧的存在的火焰;火焰呈黄色,温度低,有黑烟,此时的燃烧为不完全的燃烧,会造成燃气的浪费。

连铸坯需要中性焰进行预热,在切割时只需要氧化焰,被喷的地方剧烈氧化成为熔渣并被吹走,断面平整,切割速度快而且不会像水力切割那样产生激冷导致裂纹,只是对钢坯的合金成分有一定要求,钨钼铬等不能太多,下面是原理与应用条件:燃气是产生火焰的必需品,它可以决定火焰的最高温度,同时也决定了氧气的消耗量。

所以,氧气切割简称气割,也称氧——火焰切割。

氧气切割原理和过程:钢材的氧气切割是利用气体火焰(称预热火焰)将钢材表层加热到燃点,并形成活化状态,然后送进高纯度、高流速的切割氧,使钢中的铁在氧氛围中燃烧生成氧化铁熔渣同时放出大量的热,借助这些燃烧热和熔渣不断加热钢材的下层和切口前缘使之也达到燃点,直至工件的底部。

连铸坯氢氧火焰切割技术规范

YBICS 标准文献号连铸坯氢氧火焰切割技术规范Oxyhydrogen Flame Cutting Technical Code forContinues Casting Slab201×-××-××发布 201×-××-××实施中华人民共和国工业和信息化部 发布YB/T ××××—201×前言为规范氢氧火焰切割的设计和应用,确保安全生产,节约能源,保护环境,满足生产要求,做到技术先进,经济合理,制订本标准。

本标准由中国钢铁工业协会提出。

本标准由冶金机电标准化技术委员会归口。

本标准的附录A、B、E为规范性附录。

本标准的附录C、D、F、G、H、I为资料性附录。

本标准起草单位:本标准主要起草人:本标准为首次发布。

连铸坯氢氧火焰切割技术规范1 范围本规范规定了氢氧火焰切割技术应用于连铸坯火焰切割的设计、设备制造、安装、使用、维护等相关要求。

本规范适用于以氢氧气为燃气介质的连铸坯的手动、半自动及自动火焰切割。

所切割的连铸坯须满足火焰切割条件,如碳钢及低合金钢等可直接采用氢氧火焰切割,特殊合金钢的火焰切割须加装喷粉装置。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.1-.4 固定式压力容器GB 2894 安全标志及其使用导则GB/T 8162 结构用无缝钢管GB 8978 污水综合排放标准GB 9448 焊接与切割安全GB 13495 消防安全标志GB 15630 消防安全标志设置要求GB 50029 压缩空气站设计规范GB 50030 氧气站设计规范GB 50052 供配电系统设计规范GB 50316 工业金属管道设计规范GB/T 8162 无缝钢管JB 8795 水电解氢氧发生器JB/T 5000.2 重型机械通用技术条件第2部分:火焰切割件3 术语和定义下列术语和定义适用于本标准。

连铸坯氢氧火焰切割经济效益分析

连铸坯氢氧火焰切割经济效益分析连铸坯氢氧火焰切割经济效益分析连铸坯火焰切割采用氢气作为燃气介质与采用其它燃气介质相比,具有良好的经济效益,以下从两个方面进行分析计算钢损方面以150×150 mm 定尺为10 m规格。

按六机六流年设计产量为100万t进行对比分析:采用不同燃气介质切割连铸钢坯时的割缝平均宽度见下表从表数据中了解,如用氢气作为连铸钢坯火焰切割的燃气介质,割缝与用焦炉煤气切割相比小25%左右。

仅此一项就会对连铸坯切割时的钢损节约非常可观。

计算依据:1)按六机六流年设计产量100万吨计算,10 m的切割定尺;2)拉速3.5 m/min,工艺周期为171.4 s,切割周期为31.7s;3)氧—氢气切割:切割150×150 mm方坯,氢氧机每流每小时实际耗费20kwh(CHO—6000 )电费按0.6元/度计算。

4)管道氧气0.5元/m3,焦炉煤气1.2元/m3。

钢坯销售价格3,000元/t5)割枪燃气耗量:24 m3/h(H2气流量,六机并接)6)割枪预热氧气耗量:12 m3/h钢损计算焦炉煤气、氢氧气的使用成本焦炉煤气的使用成本切割周期计算表全年煤气消耗成本全年预热氧消耗成本焦炉煤气(净化后)是无色、有臭味的有毒气体,其主要成分是H2(60%)、CH4(甲烷)(22-26%)、CO(6-9%)、碳氢化合物CnHm(4.5%)及CO2、、H2、O2等杂质。

根据成分折算、焦炉煤气燃烧需要混合氧气体积比是1∶1,即用焦炉煤气切割吨钢耗氧费用为为0.44元/吨。

(4)用焦炉煤气作为燃气介质进行火焰切割的总成本(不含切割氧成本)为0.88元/吨。

氢氧气的使用成本氢氧气价格较为廉价,无污染,符合环保要求,氢气无毒,不会危害操作人员的身体健康。

着火温度为580 - 590℃,与空气混合的爆炸极限是4.0%-74.2%,与空气比相对密度小。

水电解氢氧机工作压力低,不储存,随产随用,且氢气比重小,易逸出飞散,即使泄漏也不会聚积,不会发生燃气站爆炸等恶性事故,同时,氢氧机因工作压力低,不属于压力容器,不在社会劳动部门管辖的范围内,而使用其它任何燃气要通过社会劳动安全部门监管。

友荃能源氢氧发生器在连铸坯切割中的应用

友荃能源氢氧发生器在连铸坯切割中的应用友荃能源氢氧发生器在连铸坯切割中的应用1.连铸坯切割概述随着科学技术的不断发展进步,连铸技术在钢铁厂中广泛使用,生产效益显著提高。

传统的连铸坯切割工艺通常采用液压剪或机械剪切机。

使用剪机进行连铸坯切割一次性设备投资大,使用成本高,特别是设备故障率高,维护维修费用很大,同时又影响生产。

此外,利用剪切机切断的钢坯断面易产生变形,这对钢坯的二次加工来说,明显不利。

部分用户将变形的钢坯断面利用火焰切割处理。

连铸坯的切割采用火焰切割代替机械剪切方法已成为发展趋势。

对于有自产焦炉煤气的钢铁企业,采用焦炉煤气用于连铸坯切割使用成本较低。

不具备焦炉煤气、或焦炉煤气压力偏低、气体纯度不够的企业,大多采用乙炔或丙烷(烯)等燃气用于连铸坯切割。

氧乙炔火焰温度高、热值大,但其制作及使用成本较高,同时存在使用不安全、污染等问题。

此外,连铸坯温度很高(1073K以上),对燃气的发热值要求并不高,乙炔并不是连铸坯切割的最佳燃气。

丙烷或丙烯等燃气用于连铸坯切割,在一定程度上降低了使用成本。

这些燃气均以瓶装形式供应,存在成本较高、使用不便、不安全、污染等问题2.水电解氢氧切割机(氢氧发生器)早在一百年以前人们就曾经把氢气用作燃气,燃烧后变成水,没有污染并且成本较低,但是过去氢气一直是由专业生产厂制造,而且氢气必须由瓶装供应,存在运输和使用不方便等问题。

同时,氢气易燃易爆存在安全问题,未能得到广泛使用。

氢氧气作为一种新兴的能源介质,自1997年在济源钢铁公司试用火焰切割取代剪机切割120mm~120mill连铸坯以来,随工艺技术的不断提高,采用氢氧焰切割连铸坯具有使用安全、成本低、无污染、切割断口质量好等优点。

受到中小钢铁企业的普遍重视。

水电解氢氧发生器主要由整流及控制装置、电解槽、补水系统、集气装置、滤水系统、以及泄爆设施、报警和压力控制系统、水封装置等组成。

交流电经整流供给电解槽作用于含有约20%氢氧化钾或氢氧化钠的水溶液,氧离子在电解槽的阳极释放电子析出氧气,氢离子在电解槽的阴极获得电子析出氢气,钾(或钠)离子用于提高水溶液的导电能力。

新型连铸坯火焰切割技术特点及应用成效

目前,中国大多数钢厂都采用传统火焰技术切割连铸坯,这种切割方式耗钢、耗气、耗氧,有很大的节能减排潜力。

天津环浚节能科技有限公司(以下简称环浚公司)抓住此市场先机,创新研发连铸坯火焰切割新技术,对钢厂现有切割工序进行技术改造,使传统的连铸坯火焰切割技术登上了一个新的台阶,产生了较好的经济效益。

从焦炉煤气净化找突破口金属的火焰切割是一个金属与氧气燃烧反应的过程,燃气的作用是通过自身燃烧释放出热量将金属加热至燃点。

由于连铸坯本身的温度较高,不需要过多的热量就可以将金属加热至燃点,从而切断铸坯。

目前国内用于连铸坯切割的燃气主要有以下几种:1)丙烷、丙烯等混合燃气。

近年来丙烷、丙烯或加入添加剂的一些混合气体因切割效果好而被广泛应用。

但是这些燃气都是以瓶装形式供应给用户,使用成本较高,且还有价格上涨趋势,同时这类气体还存在污染和不安全等问题。

2)天然气、液化石油气。

在国内有些地区,钢厂有条件利用天然气或者液化石油气作为切割燃料,但也由于价格在逐年上升,增加了连铸坯切割成本。

3)焦炉煤气。

在联合钢铁企业中,用焦炉煤气作为连铸坯火焰切割的气源虽然有十几年的发展历史,但未能全面推广。

究其原因,主要是焦炉煤气经过初步处理后,仍含有较多的有害成分,易造成煤气管道老化堵塞,切割燃气断火;割嘴堵塞严重,更换频繁;连铸坯切口质量差等弊端,而且切口缝普遍较宽,使钢耗增加。

因此采用焦炉煤气火焰切割对于煤气的纯净度要求很高,而传统净化方法投资费用高,工艺复杂,效果还不是非常理想。

环浚公司在长期的生产实践中坚持探索和研发,以焦炉煤气的完全净化为突破口,并采用新型切具和燃气专用设备,推出了新型连铸坯火焰切割技术,从而使该技术具备了切割温度高、速度快、断口平整、切缝小、耗能少、钢损低等优势。

节能环保双重效果显著科学技术的真正价值要体现在市场的应用中。

新型连铸坯火焰切割技术在首钢集团水钢炼钢厂应用一年多来,取得了良好的使用效果。

这种新型连铸坯火焰切割技术具有以下特点:1)有效利用二次能源。

氢氧火焰断火切割连铸坯技术的研究与应用

氢氧火焰断火切割连铸坯技术的研究与应用连铸坯是钢铁制造行业中使用最广泛的原材料,但是在加工过程中,很多连铸坯的加工程序存在着许多困难,比如切割、焊接、成型等。

而氢氧火焰断火切割技术可以显著提高连铸坯加工的完成率和效率,同时还提高了切割品质,并减少烧伤几率,成为当今钢铁制造行业中使用最为广泛的加工技术之一。

氢氧火焰断火切割技术的原理是,利用氢氧火焰将连铸坯的强烈的热能量传递到特定的位置,使特定的切割位置受热后,实现熔化切割。

氢氧火焰断火切割技术主要由氧元素和氢着两种元素组成,通过对两种元素进行调整可以改变火焰的性质,比如可以改变火焰的温度,改变火焰的发射量,以此调节断火切分时达到尽量少的烧伤,从而使切割品质更高。

使用氢氧火焰断火切割技术制作连铸坯加工需要特别注意的是,由于气体和熔化金属的反应必须要在一定的时间内完成,因此在安装断火切割技术时,需要对气体流速和煤气压力等参数进行精确的控制,以免对切割质量造成影响。

此外,另一方面,由于氢氧火焰断火切割技术的发展,自动断火切割设备逐渐得到普及,自动断火切割设备可以更快更准确地完成切割,并且可以根据当前生产任务动态调整断火切割参数,从而有效提升生产效率和切割质量。

至于氢氧火焰断火切割技术的研究,近几年已经取得了重大突破,比如已经开发出大量新型氢氧火焰断火切割设备,能够根据不同材料表面反射率和热膨胀系数合理调整断火切割参数,从而达到较好的切割性能;此外,已经发展出具有多级断火切割功能的设备,可以自动预热断火切割段,以有效降低烧伤段,从而达到提升切割品质和提高切割效率的目的。

总之,通过不断的改进,氢氧火焰断火切割技术已经取得了巨大的进步,并在钢铁生产行业中得到了广泛的应用,它的出现不仅提高了连铸坯加工的效率,而且还改变了制造行业的发展方向,使制造行业的生产更加高效,使质量更高。

氢氧切割技术在切割机上的应用分析

氢氧切割技术在切割机上的应用分析作者:于金辉尹文祥安领军郝良慧来源:《科技资讯》 2012年第26期于金辉尹文祥安领军郝良慧(河北钢铁集团邯钢邯宝炼钢厂河北邯郸 056015)摘要:本文通过铸坯切割用燃气焦炉煤气和氢氧混合气切割效果、安全性和成本投入的对比分析,得出使用氢氧切割时,切割断面具有平整、割缝小、无挂渣等优点,同时可大幅提高铸机的金属收得率并节约投资,使用氢氧混合气作为连铸坯切割气效益显著。

关键词:氢氧混合气焦炉煤气切割中图分类号:TG5 文献标识码:A 文章编号:1672-3791(2012)09(b)-0082-01在板坯连铸生产工艺中,火焰切割机是切割区域设备中的关键设备,担负着头坯、尾坯、定尺坯和硫印试样的切断任务。

邯宝炼钢厂目前共有4台切割机,全部采用高压焦炉煤气火焰切割,使用比较稳定,随着时间的推移,也逐渐暴露出煤气管道铺设复杂、易老化堵塞等问题,并且煤气火焰切割对于煤气的纯净度要求很高,无形中增加了设备成本。

在使用多年后,面临的主要难题是由于煤气质量不好等原因,易造成切割割缝大、切割氧消耗大、割缝底部粘渣、割嘴堵塞严重更换频繁等问题,连铸坯切口质量受到很大影响。

而清洗甚至于更换煤气管道工程量较大,成本极高,严重影响生产,因此对切割机介质系统改造势在必行。

而氢氧切割技术因其成本低、切割效果好、效益显著等优点成为炼钢厂火焰切割机改造的首选。

1 氢氧切割与焦炉煤气切割效果对比氢氧气燃烧的热值为12250kJ/m3左右,焦炉煤气燃烧的热值为17128kJ/m3左右,相比之下,虽然氢氧气的热值较焦炉煤气低,但氢氧气的火焰温度较高,为2660℃左右,而焦炉煤气的火焰温度为1900℃左右。

切割时氧燃气焰的作用是预热铸坯和切割氧,保证切割点处钢坯的氧化反应温度,因此较高的火焰温度能保证较快的切割速度。

实际切割过程中发现,氢氧切割较焦炉煤气切割速度平均可高出30%以上。

对两种燃气的切割断面进行分析观察,发现氢氧切割时铸坯割断面光滑、平整无凹凸,断面下缘基本不挂渣。

阐述连铸坯火焰切割在龙钢的应用

阐述连铸坯火焰切割在龙钢的应用我公司产能从有先前的200万吨,发展到800万吨,为适应发展需求,连铸技术配套需要的切割工艺及设备也由早先的液压剪切、机械剪切改为火焰切割,我公司在2002年开始采用。

1 火焰切割的基本原理及基本条件火焰切割是利用燃气火焰将被切割的金属预热到燃点,使其在纯氧气流中剧烈燃烧,产生金属氧化物形似熔渣,在高压氧气流的吹力下,将熔渣吹掉,同时伴随燃烧金属的氧化反应放出大量热量,又进一步预热下一层金属使其达到燃点。

它是一个预热——燃烧——吹渣的连续过程。

在上述原理的反应过程中,值得注意的是,预热所要达到的温度是金属燃点(燃烧温度),而不是金属的熔点(熔化温度),一般碳钢按其碳含量不同其燃点在1100℃~1350℃左右,而熔点约在1500℃左右。

其切割过程实质上是金属燃烧过程(剧烈氧化反应过程)。

并不是金属的融化过程;火焰切割过程所需要的热量主要依靠金属燃烧放热反应提供的(约占70%),其实燃气提供的只占有30%的热量。

根据以上还原性,则可以理解火焰切割的基本条件和其应用范围。

(1)金属材料的燃点应低于熔点。

如铜、铝、铸铁的燃点高于熔点故不宜采用火焰切割。

(2)金属材料熔点应高于氧化物熔点。

只有这样,在金属未熔化前,将熔渣还是液体状态时从切口处被吹掉。

否则,因高熔点氧化物在割缝中存在,将阻碍下一层金属与切割氧气流发生氧化燃烧反应的进行,如铬钢,铬镍合金不锈、高碳钢,压铸铁等,其氧化物熔点高于在体金属熔点。

故也不宜采用,当需要采用火焰切割时,则需要采用氧—溶剂切割法技术,即在切割时,需要向切割区送入金属粉末(如铁粉、铝粉)利用他们的燃烧增热和除渣作用实施切割。

(3)金属材料熔渣黏度要低,流动性物体可以从切口处吹掉,否则,黏在切口上,影响切口边缘整齐。

(4)金属燃烧反应能放出大量热量,应是放热反应。

(5)金属的导热传能差,否则预热和金属燃烧的热量很快被散发,难以达到熔点。

2 氢氧焰切割应用过程故障实效分析自公司连铸坯氢氧焰切割工艺应用以来,先后曾出现一些有关工艺、设备及质量问题,通过分析试验质量不断改进提高,暴露的问题已得到解决,氢氧焰在连铸坯的应用工艺技术也日趋成熟,现对在应用过程出现的主要技术故障进行实效分析:电解槽泄漏,该故障主要发生在薄盒式电解槽,泄漏部位主要出现在导电盒体与阳极薄板之间的密封面上,泄漏故障表现多数出现于电解槽发生回火或经使用数月以后,新电解槽出现的泄漏故障较少,故障产生的原因主要有以下几点:(1)设计方面,密封结构可靠性不足,薄盒式电解槽的导盒体四周安装边密封面刚性低,属于非刚性密封,完全依靠紧固螺栓,产生的紧固力和耐碱橡胶垫压缩回弹量产生的密封效果一旦出现紧固力变化,或者橡胶垫压缩变形量和回弹能力改变,及盒体安装边材料出现变形则容易出现泄漏故障。

有关火焰切割机在板坯连铸的实践

I I N- '

有 关 火 焰 切 割 机 在 板 坯 连 铸 的 实践

梁宝成 焦利 民

( 新疆 八 一 钢 铁股 份 有 限公 司 8 3 0 0 2 2 )

[ 摘 要] 随着 工业 现代 化 的发展 , 设备 自动化 系 统在工 业 工程 中 占有越 来越 重要 的地 位 , 在 钢铁 冶金 中 , 板坯 连 铸的 火焰切 割 是最 传统 的 热切 割方 式 , 是钢 板加工 的一种 常用方 式 板坯 自动火 焰切 割机 是板坯 连铸机 的后 部主要 设备 , 将 连铸坯 切割 成所需 的定尺 长度 。 而火 焰切 割机 性能可 靠 、 技术 先进 、 结构 紧 凑 、 功 能 齐全 、 运行 平 稳 、 能在 高温 连续 生产 的条件 下 , 快 速 准确地 完成 切割 任务 。 【 关键 词] 设 备 自动化 系统 ; 火焰切 割 ; 板 坯 连铸 火焰 切割 机 , 中图分 类号 : T G 4 8 文 献标识 码 : A 文章编 号 : 1 0 0 9 — 9 1 4 X ( 2 0 1 4 ) 2 7 — 0 2 8 0 — 0 2

引 言

火焰 切割 是最传 统 的热切割 方式 , 是钢 板加 工 的一 种常 用方 式 。 其切割 金 属厚度从 l 毫 米到1 . 2 米。 火焰 切割 是利用氧 化铁燃 烧过程 中产生 的高 温来切割

碳钢 , 火焰 割 炬的设 计为 燃烧氧 化铁提 供 了充分 的氧 气 , 以保证 获得 良好 的切 割效果 。 我单 位板坯连 铸火焰 切割机采 用的是 气体切割 工艺 , 用焦炉煤 气一 氧气火 焰产 生的 热能对 热板坯进 行 切割 。 1 , 火 焰切 割机 的工 作原 理 本 机采 用P L C控制, 在连 续不 断 的切割 过 程 中完成 : ( 1 ) 通 过 长度 测量 辊测 量定 尺实 现铸 坯 长度 的测量 ; ( 2 ) 预 压 紧及压 紧 动作 , 实现切 割 机与 铸坯 同步 ; ( 3 ) 两 台切割小 车 同 时靠近 铸坯 , 并停 在铸 坯边 缘 ; ( 4 ) 当铸坯 长度 到设 定预压 长度 时 , 预压 紧并 打开预 热氧 , 开 始预 热铸坯 , ( 5 ) 当铸坯 长度 到设 定定尺 长度 时 , 主压 紧并 打开切 割氧 , 开 始切 割铸坯 ; ( 6 ) 两 枪相 遇后 , 其 中一 把割枪 返 回 。 另一 把割 枪继 续切 割 , ( 7 ) 切 断 后关 闭相 应 的能 介 电磁 阀 ; ( 8 ) 割 枪 及切 割机 返 回并停 在 原位 上, 等 待下一 次 定尺信 号 。 当切 割机 正在 切割 , 其 行走 到移动 辊子 时 , 相对应 的辊 子会 自动摆 下并 高 速运 转 , 以防止火 焰割 伤辊 子 , 待 离开 辊子 后 , 所摆 下 的辊 子就 自动 抬起 。 切 割时 的运行 速度通 过变 频器调 节 , 其变频 范 围为O ~1 0 0 Hz , 切 割频率 为 2 ~1 2 Hz , 其切 割 速度 为 1 0 0 ~5 0 0 am/ r ai r n。 工作原 理 图如 图 l : 2 、 切 割 定尺 测量 系统 我单位 板坯 连铸机 的火 焰切割 机 , 定尺 测量 系统 采用 的是长度 测量 辊 , 使 用旋转 增量型 编码器 来测量 板坯 定尺长度 。 增 量式编码 器是将 位移转 换成周 期 性 的 电信 号 , 再 把这个 电信号 转变成 计数 脉冲 , 用 脉 的个数 表示位移 的大小 。 旋 转增 量式 编码 器 以转动 时输 出 脉冲 , 通 过计数 设 备来 知道 其位置 。

浅析火焰切割机在连铸中的使用及改造

浅析火焰切割机在连铸中的使用及改造

张志勇 1 聂忠庆 1 郭 松 1 梁义霞 2

(1.河南安钢第二炼轧厂电气车间, 河南安阳 455004; 2.河南安钢第一炼轧厂连铸车间, 河南安阳 455004)

[摘 要] 火焰切割机 (又名火焰切割车) 是整个连铸工艺流程中十分重要的主体设备, 其作用是负责把刚成型的铸胚根据不同客户的需求, 规定相应的尺寸来进行切割, 同时又保障整个连铸生产线的稳定和流畅。 本文对火焰切割机工作原理及系统改造进行详细论述。 [关键词] 火焰切割机 ; 改造; 控制系统

修改后切割画面

3.3 效果 火切机系统修改后, 如果外部的操作盘发生故障或通讯中断无法 操作后也可以可以在 HMI 的画面上完成全部的工作, 并且现在火切机 的操作已完全在 HMI 上进行了, 操作工除开浇时在现场操作, 其它时 间完全在切割室内进行。 不仅为操作工提供了便利而且保障了生产的顺 利进行, 为抢修工作赢取了宝贵的时间, 因通讯中断而导致停机问题现 在消失了。 4 火焰切割机提升装置改造

分离式氢氧机在连铸坯火焰切割中的应用

口并将金属切断 。 ( )燃 烧强 度 在火焰切割中 ,燃烧 强度是衡量燃 2 气加热性能 的综合指标 ,其大小主要取决 于火 焰燃烧速 度和燃气 的总热 值。 目前燃 气 中乙炔 的燃烧 强度最 高 ,

第二 ,设备简单 ,操作 方便。设 备操作采 用工业触

摸屏 ,人机界面友好 ,设备运行参数设 定方便 ,并有设

2 1 年 第 2期 0 1

焊 接 与切 割

www m et wor i g 7 0. om a1 k n 95 c

磊 工。 加 热工

圜

备故 障自诊断功能。内部 由可编程控制器 P C控制 。 L 第三 ,环保 节能 。氢 氧火 焰燃烧 只产 生热量 和水 , 对环境没有任何污染 ,而煤气有毒且 有异味 ,燃烧 后生 成的物质直接危 害人身健康 ,对环境 污染严重 ;现 场水 电解制氢成本 低 ,且不 受地 域 限制 ,安 全可靠 。因此 ,

本上采用火焰式 切割 ,机 械剪切式 切割 目前 已被淘 汰。

而较 常使用 的切割能源介质都是焦炉煤气 。在 实际使用

过程中,煤气管道铺设 复杂 、安 全性 能低 以及 管道易老 化 、堵 塞等 问题会逐渐显露 出来 ,并 且采用煤 气火焰对

于煤气纯度要 求 很 高 ,这无 形 中又增 加 了设 备使 用成

l 圜

型 』 垫

分 离 式 氢 氧 机 在 连 铸 坯 火 焰 切 割 中 的应 用

上海高企新 能源科技 有限公 司 (0 6 2 钱金川 2 10 )

【 摘要 】 本文对 目前钢铁企业连铸机切割能源介质 ,焦炉煤气与环保节能氢氧火焰切割进行 了详细全

面 的介绍 。将 两种 能源 介质在 切 割质量和 节 能环保 方面进 行 对 比说 明 ,氢氧 机替代 传 统 焦炉煤 气在 钢 产 业连

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈氢氧火焰切割在连铸的生产应用

摘要:连铸坯氢氧火焰切割就是利用“水电解氢氧发生器”电解制取的氢氧混合气作为能源介质,取代传统的乙炔、丙烷等工业燃气,点火形成氢氧焰,氢氧焰火焰集中,温度高达2800度,燃烧强度仅次于乙炔而高于其它燃气,因而能快速切割连铸坯。

关键词:水电解氢氧发生器氢氧混合气回火

“连铸坯氢氧火焰切割技术”在1999年成功地应用于连铸坯火焰切割后,经过不断发展完善,目前已有100多台连铸机、450多流连铸坯使用了氢氧火焰切割。

在当前钢铁市场严峻的形势下,为了积极响应河北钢铁集团公司“节能降耗,创新增效”的号召,淘汰高耗能、高污染等落后的生产工艺技术和设备,根据现场实际将河北省邯宝炼钢厂2台双流宽厚板连铸机的氧-焦炉煤气火焰切割方式改造成氧-氢氧气火焰切割。

但氢氧火焰切割的经济效益性和安全性究竟如何?成为生产使用者密切关注的问题。

1 经济性

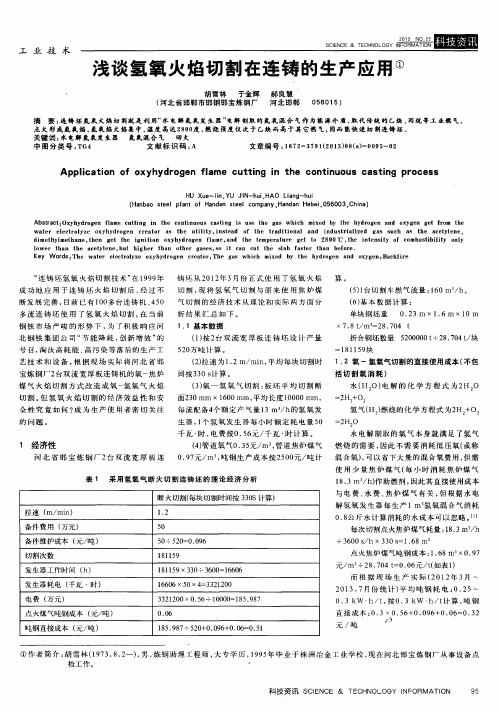

河北省邯宝炼钢厂2台双流宽厚板连铸坯从2012年3月份正式使用了氢氧火焰切割,现将氢氧气切割与原来使用焦炉煤气切割的经济技术从理论和实际两方面分析结果汇总如下。

1.1 基本数据

水(H2O)电解的化学方程式为2H2O =2H2+ O2

氢气(H2)燃烧的化学方程式为2H2+ O2=2 H2O

水电解制取的氧气本身就满足了氢气燃烧的需要,因此不需要消耗低压氧(或称混合氧),可以省下大量的混合氧费用,但需使用少量焦炉煤气(每小时消耗焦炉煤气18.3 m3/h)作助燃剂,因此其直接使用成本与电费、水费、焦炉煤气有关,但根据水电解氢氧发生器每生产1 m3氢氧混合气消耗0.8公斤水计算消耗的水成本可以忽略。

[1]

每次切割点火焦炉煤气耗量:18.3 m3/h÷3600s/h×330s=1.68 m3 点火焦炉煤气吨钢成本:1.68 m3×0.97元/ m3÷28.704t=0.06元/t

而根据现场生产实际(2012年3月~2013.7月份统计)平均吨钢耗电:0.25~0.3千瓦·时/吨,按0.3千瓦·时/吨计算,吨钢直接成本:0.3 ×0.56+0.096+0.06=0.32元/吨

1.3 氧-焦炉煤气切割的使用成本(不包括切割氧消耗)

净化后的焦炉煤气是无色,有臭味的有毒气体,其主要成分是H2(60%)、C H4(22~26%)、CO(6~9%)、CnHm(4.5%)及C O2、N2、O2等杂质。

根据成分折算,焦炉煤气燃烧需要混合氧气体积比

基本上是1:1~1.1。

每次切割焦炉煤气耗量:160 m3/h÷3600s/h×330s=14.67 m3

每次切割混和氧气耗量为14.67 m3×1=14.67 m3

吨钢耗焦炉煤气成本(元/吨):14.67×0.97÷28.704=0.50

吨钢耗混合氧气成本(元/吨):14.67×0.35÷28.704=0.18

吨钢直接成本(元/吨):0.50+0.18=0.68

从上可以得出焦炉煤气吨钢直接使用成本0.68元/吨(比氢氧气0.51元/吨略高),再加上其附属设施(回收净化、加压、煤气柜储存、管网、安全)投资维护费用很高,吨钢直接使用成本≥1元/吨。

同样乙炔、丙烷用于连铸切割吨钢直接成本也分别要在4元/吨和2元/吨以上。

[1]

1.4 效益对比

(1).下表(表2)是按年产520万吨连铸坯,?采用氢氧气、焦炉煤气的经济对比:

由表2可知,连铸坯采用氢氧火焰切割与原来采用焦炉煤气相比经济效益显著,年理论节约成本88.4万元,实际节约187.2万元。

尤其在水电资源廉价的区域,经济效益更加显著。

(2). 氢氧火焰集中,割缝较其它燃气窄10~40%左右,金属损失相对少;原来使用焦炉煤气切割割缝平均在10mm,采用氢氧火焰切割后平均割缝降到6mm以下,按割缝减小4mm计算,年可节约金属损失:181159×0.23 m×1.6 m×0.004 m×7.8 t/ m3=2080t,吨钢售价3500元/吨,每年多创效2080×(3500-2500)÷10000=208万元。

(3). 氢氧火焰切割相对化石类燃气表面光洁、挂渣少,节省了清理和后序精整加工时间。

减少了地沟积渣量,减轻了排渣沟的劳动强度。

(4). 氢氧气燃烧后产物为水,无毒、无味、无烟,不会危害操作人员身体健康,是真正的绿色燃气,符合环保要求。

2 安全性

(1). 氢氧气安全性差:爆炸极限与乙炔相当(在氧中爆炸极限为4.7~93.9%),而氢氧燃烧速度高于乙炔,爆炸危险性更大。

[2]因此如何防止氢氧气发生回火成为使用氢氧火焰切割首要克服的难题。

(2).使用少量燃烧速度慢的燃气如丙烷、液化气、焦炉煤气等气体作助燃剂和延缓火焰燃烧速度。

严格控制各种切割气体开关时间顺序确保切割时不发生爆鸣、回火现象。

(3). 氢氧气工作压力要低(0.03~0.09MPa),并且随产随用,

不贮存。

氢氧气本身无毒,因此没有其它高压燃气的爆炸风险以及泄漏中毒的风险。

(4).根据现场经验,氢氧火焰切割的安全使用很大程度上取决于用户是否严格按照操作规程进行操作,其次取决于氢氧发生器制造厂商的防回火处理技术。

如氢氧发生器内置的各种防止回火的装置(包括两级多重湿式阻火、多级自动泄压)和切割设备加装外置水封、干式回火器等措施,确保使用的安全。

[3]目前许多氢氧发生器生产厂家都具备解决这个问题的技术。

3 结论

在连铸生产中采取氢氧火焰切割取代高耗能、高污染的传统燃气切割(如丙烷、乙炔、焦炉煤气等)是切实可行的,的确能为用户创造可观的经济效益和社会效益,尤其在水电资源廉价的区域,经济效益更加显著,为我国钢铁企业的节能降耗做出了开创性的贡献。

氢氧火焰燃烧后无废物排出,不污染环境,符合环保要求,被誉为二十一世纪最环保的绿色可再生能源。

参考文献

[1]中冶集团研究院,氢氧火焰切割技术. 2011.8.24

[2]黄国雄等,氢氧切割的经济效益分析.2012.9.123

[3]胡雪林,氢氧火焰在连铸坯切割中的安全应用. .2012.10.22

Application of oxyhydrogen flame cutting in the continuous casting process

Abstract: Oxyhydrogen flame cutting in the continuous casting is use the gas which mixed by the hydrogen and oxygen get from the water electrolyze oxyhydrogen creator as the utility, instead of the traditional and industrialized gas such as the acetylene、dimethylmethane, then get the ignition oxyhydrogen flame, and the temperature get to 2800℃,the intensity of combustibility only lower than the acetylene, but higher than other gases, so it can cut the slab faster than before.

Key words: the water electrolyze oxyhydrogen creator, the gas which mixed by the hydrogen and oxygen, backfire。