全新的QSB快速反应跟踪总表

通用QIP(NSA、QSB+、PCPA) V 2.0

Project 项目

Manufacturing System 生产体系

7/7

48 / 76

Part & Process 零件/过程

4/9

Nb of Requirements

Operational Requirements 操作要求

Maximum duration of the evaluation on site: 1,5 2 days 审核时间:1.5-2天 Self-assessment by supplier before evaluation: Optional 审核之前由供应商做自评:可选

Certification 认证

76 / 92 Requirements

59 / 92 Requirements

92 Requirements

50 / 92 Requirements

5

Main Specifications 主要说明(2/2)

Common characteristics 共同的特性

76 41 9

Part & Process 产品&过程

Same questionnaire (same requirements) used for all the 3 types of audit 3种审核使用同样的问卷表(同样的要求) Continous assessment of supplier’s manufacturing system via audits 通过审核对供应商的生产体系作持续评估 All the audit results affect to Bidlist performance (supplier plant scoring) 所有的审核结果影响 Bislist 的表现(供应商工厂得分)

QSB快速反应

(例)

遏制问题

D4

识别根本原因

D5

实施长期措施

D6

验证措施的有效性

D7

在整个组织内进行教育 和形成制度

D8

总结表扬& 正式解 散团队

FR&PS

NCM

VS

LPA

EPV

WPO

SWI (SOS)

QSB WORKSHOP REV. 111406

15

OI (JES)

SOT(JIT)

Risk Reduct

Contam

Contam

SCM

General Motors Corporation. All rights reserved.

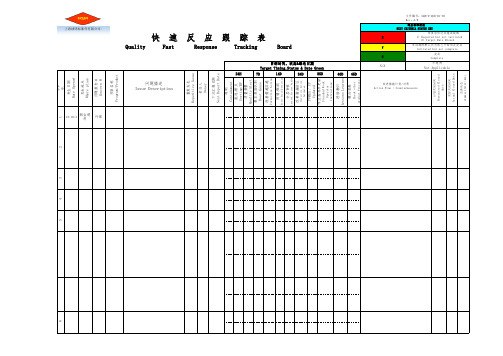

快速反应跟踪板

为优化目视管理,将这个表格尽可能大的显示在会议室 ( 如: 4’ x 8’ 可擦写的白板 ) 推出标准

(例)

PFMEA / 控制计划更新 标准化作业指导书/ 操作员指导书

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

问题解决的基本原则

• 抛开先入为主的想法。 • 避免对没有数据支持的问题做出反应。 • 将问题分解。 • 直接观察问题的发生现象并发现原因,而不是通过二手信息。 • 在彻底弄清楚究竟发生了什么问题之前,不要进行问题分析。 • 标准是什么?与应该发生情况相比实际到底发生了什么? • 建立原因/结果间的关系。 • 不停地问“为什么?”直到你通过根本原因分析可以预防问题的再次发生 时。

FR&PS

NCM

VS

LPA

EPV

WPO

SWI (SOS)

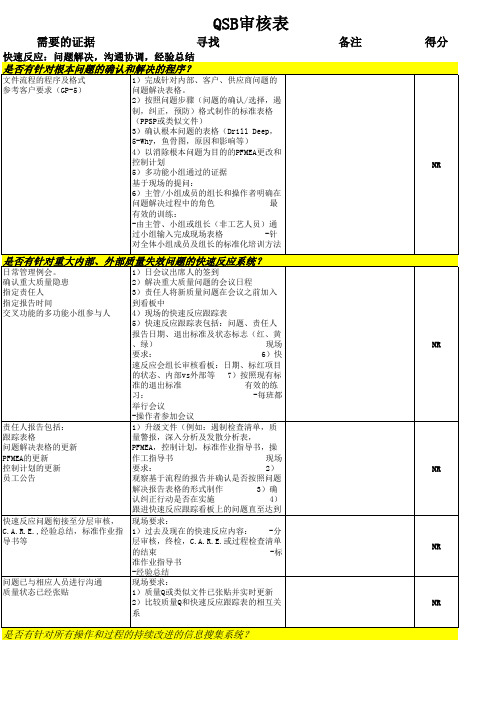

8-QSB 审核表

EVIDENCE REQUIRED 所需证据 LOOK FOR… 寻找 COMMENTS 注释

SCORE 得分 R/Y/G

FAST RESPONSE: PROBLEM SOLVING, COMMUNICATION and LESSONS LEARNED 快速反应:问题解决、交流、经验教训 Is there a defined process for Problem Solving leading to root cause identification and elimination? 是否有一个规定的程序来解决问题、分析和根除根本原因?

1) Completed Problem Solving forms used across the plant for internal, customer and supplier issues. 解决内外部问题的完整格式 2) Standard forms (PPSR or equivalent) used with a format that follows the problem steps (Problem Identification/Selection, Contain, Correct, Prevent) 解决问题的标准格式(问题定义、遏制、纠正预 防) 3) Forms identifying root cause( Drill Deep, 5 Procedure and forms to Why, Fishbone/Cause & Effect, etc...) document process. 分析根本原因的格式 References to customer 4) Changes to PFMEA and Control Plan requirements (GP5). indicating root cause elimination. 程序、文件来定义这个过程 参考 通过更新PFMEA和控制计划来消除问题 顾客要求(GP5) 5) Evidence of multidisciplinary team approach. 多功能小组的行动的证明 ON THE SHOP FLOOR ASK 在现场提问: 6) Supervisors/Team or Group Leaders and OPERATORS about their role in Problem Solving 班组长、操作工在解决问题的过程中所扮演的教 色 BEST PRACTICES 最优方法 : - Forms completed on shop floor by Supervisors/Team or Group Leaders (nonengineering staff) with team input. Is there a system in place to immediately respond to significant internal and external quality failures? 对于重 大的内外部质量问题,是否有一个系统来对其立即的响应?

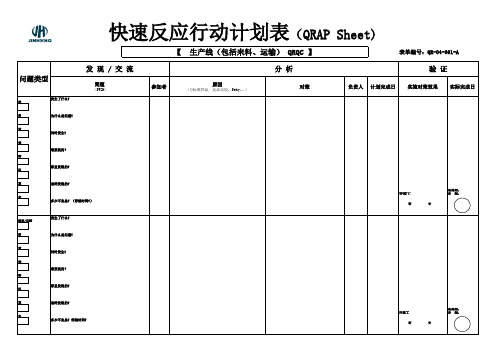

快速反应行动计划表QRAP Sheet(QR-04-061-A)

效质设

来

物

环重未关闭:开展工

关 闭:

安有无质设

来

物

环重未关闭:开展工关 闭:

安有无表单编号:QR-04-061-A 快速反应行动计划表(QRAP Sheet)

【 生产线(包括来料、运输) QRQC 】

問題(5W2H)对策发生了什么?

问题类型

分 析参加者多少不良品? 停线时间?谁发现的?

原因(与标准样品, 良品比较. 5why...)为什么是问题?

实际完成日那里发现的?

验 证怎样发现的?

多少不良品? (停线时间?)负责人计划完成日实施对策效果那里发现的?

怎样发现的?

发 现 / 交 流

效率/目标发生了什么?

为什么是问题?

何时发生?

何时发生?

谁发现的?。

001通用汽车QSB分层审核检查表

得分

寻找

备注

QSB审核表

需要的证据

户电话日志

2)客户联系清单

3)审核过的装运日志

4)分层的供应商联系方式和审核过的装运文件

套程序和专用表格用以告知客户并进行跟进方面的联系

工位组织

是否有利用和维护工作点组织的系统化的方法?

骤(什么)、关键工序(如何)及原因(为什么),并持续跟进。

3)询问小组成员如何制作高质量的部件。

4)质量检查

流程

1)操作者指导书必须在其工作区域内

是否有针对供应商的系统化的管理体系?

未审核仅存在于以下情况:

1)处于策略性考虑未立即专注---在备注栏中填上日后审核的日期2)计划于日后进行审核---在备注栏中填上日后审核的日期3)问题或策略并不适用于供应商---在备注栏中进行解释

4NR

已执行,未跟进:需要有相应的纠正行动

黄色:部分已执行绿色:完全符合要求NR:还未经过审核

2301评分标准

未执行:需要有相应的纠正行动书面的执行计划:需要有相应的纠正行动

分级。

QSB+推进计划及跟进表

责任部门 技术部 技术部 技术部 技术部 技术部

车间

计划完成 得分 时间

备注

风险 降低

QSB+推进计划及跟踪表

章节 条款 任务

模块负责人 推行人

责任部门

车间 机加 氧化

计划完成 得分 时间

备注

变化点看板及相关表单

制造部

喷涂 注塑 组装

变更台帐 变更申请单 变更可行性分析报告 风险分析及控制措施记录表 MC1 变更验证表 MC2 变更计划表 变更通知单

计划完成 得分 时间

备注

返工返修记录表

制造部

喷涂 注塑 组装 机加 氧化

CNC3

返工返修的标识

制造部

喷涂 注塑 组装

CNC4 让步放行的标识 CNC 徐先勇 冯海祥

质量部 机加 制造部 质量部 机加 制造部 质量部 机加 制造部 质量部 氧化 注塑 质量部 制造部 氧化 注塑 氧化 注塑

不合格率

报废率 CNE

车间

计划完成 得分 时间

备注

机加 MAI2 设备/工装TPM点检记录 制造部 氧化 喷涂 注塑 组装 设备管理 备品备件清单 备品备件定置图 备品备件盘点表 MAI3 备品备件点检表 制造部 仓储 仓储 设备管理 制造部 贾国富 代勇 设备管理 制造部 仓储 仓储 技术部 设备管理 机加 氧化 OEE统计表 MAIE 故障柏拉图 设备维护及时完成率 备件库存周转率 备件盘点财物偏差统计 预防性维护与维修的比例 制造部 制造部 仓储 仓储 设备管理 制造部 喷涂 注塑 组装 注塑 机加 注塑 机加 注塑 机加

LPASK E 章节 条款

QSB+推进计划及跟踪表

任务 分层审核中培训不达标统计

QSB【快速反应】 介绍

风险降低 (RPN)

主动式风险降低

跨部门团队应该: • 执行定期PFMEA审查

• 在完成审查之后,建立最高(RPN)风险降低机会列表

• 制定一个行动计划(或类似计划)来跟踪降低RPN级别的 进展情况

Why RPN? Risk and Prioritization

It is important to give fair and spread-apart ratings

确定组织内合格的培训人员

合格的培训人员: • 利用标准化培训记录和培训柔性图表来指导操作员 • 监控新操作员的行为,并在必要时对其进行重新培训,以遵 守确保标准化操作 • 将潜在故障告诉下游操作部门

受训操作员跟踪表

确定哪些受训人员需要被追踪: • 操作名称 • 受训人员和培训完成日期 • 培训最新版本

7– LAYER PROCESS AUDITS 分层审核

8– RPN REDUCTION 风险降低

降低各类缺陷的风险

工艺更改 质量指示

程序流程

PFMEA

控制计划

作业指导

对作业人员 提供指导

降低 RPN

风险降低(RPN)

主动式和被动式策略以利用PFMEA减低质量风险 PFMEA

Quality Systems Basics 质量系统基础

Key Strategies 关键战略

质量系统基础

质量系统基础是通过10个关键策略以达到改进质 量的目的

10个关键策略的实施

• • • • •

利用系统化方式即刻大幅度降低运营成本 将组织由被动模式快速转变成主动模式 通过分层审核保持制造/装配的完整性 促进沟通 改进你的ISO/TS 16949 (QS-9000)质量体系

快反跟踪表

退出标准状态 EXIT CRITERIA STATUS KEY

有要求但没实施或超期

1) Required but not initiated

2) Target Date Missed

未到期的默认状态或已开始但没完成

Initiated but not complete

完成 Complete

不适用 Not Applicable

Tracking

24H

7D

Board

目标时间,状态&绿色日期 Target Timing,Status & Date Green

14D

34D

35D

40D 45D

R

Y

G

N/A

改进措施计划/对策 Action Plan / Countermeasure

文件编号:SQM-D-QSB-01-03 Rev:A/0

上海球明标准件有限公司/

Quality

快 速 反 应 跟 踪 表

Fast

Response

18/10/4

8

5

4

3

2

1

序号 NO.

发生日期 Date Opened

烟台通 用

发生地点 Where place

外部

问题报告# Concern #

项目名称 Program/Proiption

重复发生 Repetitive Issue

责任人 Owner

下次汇报日期 Next Report Date

遏制 Containment

挑选/断点 Sorting/BP

质量报警 Quality Alert 根本原因识别

Root Cause

改善措施实施

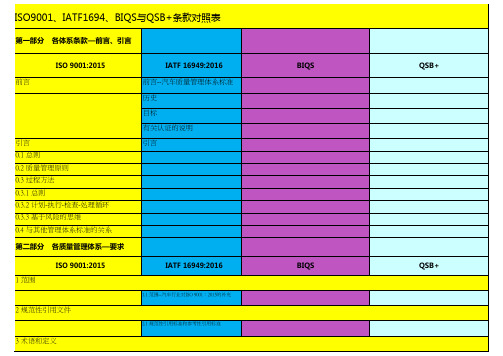

ISO9001、IATF1694、BIQS与QSB+条款对照表

BIQS-19:过程控制计划

4.4.2 略

5 领导作用

5.1 领导作用和承诺

BIQS-8:快速反应问题解决流程

QSB+1:快速反应

5.1.1 总则

5.1.1.1 公司责任

5.1.1.2 过程有效性和效率

BIQS-2:过程分层审核

QSB+6:过程分层审核

BIQS-10:质量关注检查

7.5.3.2.2 工程规范

BIQS划

8 运行

8.1 运行策划和控制

8.1.1 运行策划和控制-补充

8.1.2 保密

8.2 产品和服务的要求

8.2.1 顾客沟通

BIQS-27:先进先出+材料处理

QSB+12:制造与材料流管理

流程

8.2.1.1顾客沟通-补充

8.2.3.2 略

8.2.4 与产品和服务有关要求的更改

8.3 产品和服务的设计和开发

8.3.1 总则

8.3.1.1 产品和服务的设计开发-

8.3.2 设计和开发策划

8.3.2.1 设计和开发策划-补充

BIQS-3:过程潜在失效模式及后果分析

8.3.2.2 产品设计技能

BIQS-19:过程控制计划

8.3.2.3 带有嵌入式软件产品的

8.3.3 设计和开发输入

8.3.3.1 产品设计输入

8.3.3.2 制造过程设计输入

8.3.3.3 特殊特性

BIQS-3:过程潜在失效模式及后果分析

BIQS-19:过程控制计划

8.3.4 设计和开发控制

8.3.4.1 监视

8.3.4.2 设计和开发确认

8.3.4.2 原型样件方案

通用汽车QSB审核检查表

通⽤汽车QSB审核检查表

QSB审核表

需要的证据寻找备注快速反应:问题解决,沟通协调,经验总结

低⼩组检查清单或备注

4)分层的供应商联系⽅式和审核过的装运⽂件

⼯位组织

护⼯作点组织的系统化。

2)5S流程是否专注于消除浪费?

3)有⽂件定义:

---什么是⼀个⼯作单元

---标签区域如何进⾏标签张贴及相应指导

4)对材料、设备、⼯装、通道、警告标志及个⼈物品的

⽤于维护清洁和组织的流程或操作指导书

现场要求:

3)询问⼩组成员如何制作⾼质量的部件。

4)质量检查

5)特殊⼯装的要求须列⽰

6)验证合格的标准项⽬及客户安全的要求必须在⽂件中

特别指出。

2)按照操作者的表现⽐较指导书:

3)跟踪改进进度的证据(趋势图,过程变更确认,分层审核流程)

是否有针对供应商的系统化的管理体系?

1评分标准

未执⾏:需要有相应的纠正⾏动

书⾯的执⾏计划:需要有相应的纠正⾏动

已执⾏,未跟进:需要有相应的纠正⾏动

黄⾊:部分已执⾏

绿⾊:完全符合要求

NR:还未经过审核230未审核仅存在于以下情况:

1)处于策略性考虑未⽴即专注---在备注栏中填上⽇后审核的⽇期2)计划于⽇后进⾏审核---在备注栏中填上⽇后审核的⽇期

3)问题或策略并不适⽤于供应商---在备注栏中进⾏解释

4NR

得分分级。

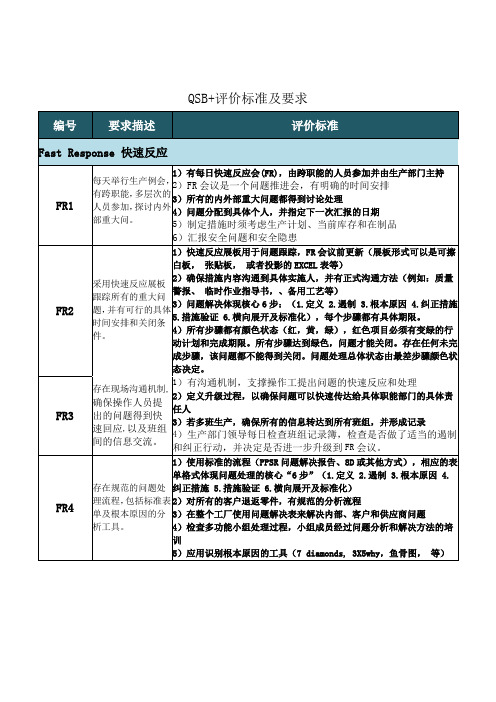

QSB+评价标准及要求

1)有工作场所的布局标准,包括内部存储和必要的缓冲区。

2)工作场所的组织合适,以确保FIFO,包括倒包装操作。

3)有管理工作场所组织(例如5S)的系统的方法并维护。

4)车间实施可视化管理

5)在工作场所的组织上,实施持续改进和优化/消除浪费

SW3

QSB+评价标准及要求

Fast Response快速反应

FR1

每天举行生产例会,有跨职能,多层次的人员参加,探讨内外部重大问。

1)有每日快速反应会(FR),由跨职能的人员参加并由生产部门主持

2)FR会议是一个问题推进会,有明确的时间安排

3)所有的内外部重大问题都得到讨论处理

4)问题分配到具体个人,并指定下一次汇报的日期

-满足客户需求的生产节奏和实际生产节拍

-在制品储存数量规定

-有安全防护要求,必须按要求配备个人安全防护装备

-尽量用图片、简图、照片描述

-产品/过程/控制标准的编号

5)对于每个操作文件,指南描述:

- 主要步骤(什么)

- 关键点(如何)

- 原因(为什么)

6)SWI张贴在操作工位上或附近

SW4

生产启动的流程是否得到定义和实施。

5)制定停止遏制行动的条件。

CNC5

返工或返修须标准化,只有获得批准后才能重新上线。

1)明确定义禁止和批准的返修操作。返工返修操作必须是零件/过程认可的一部分。待返修的零件必须视作可疑零件处理。

2)有关返工返修的失效模式须包含在PFMEA中,并在工艺流程中识别。零件重返生产线时要在移出工位或之前。

3)返工返修零件须得到识别,返回产线后须实施下游所有的检查,以确保完全实施控制计划中所有的检查&试验。

IATF16949与与QSB+、BIQS对照表

IATF 16949:2016版本与与QSB+、BIQS对照表8.2.1.1顾客沟通-补充QSB+10:变更管理之应急计划BIQS-5:应急替代管理8.2.2 与产品和服务有关要求的确定8.2.2.1 产品和服务要求的确定-补充8.2.3 与产品和服务有关要求的评审8.2.3.1 略8.2.3.1.1 产品和服务要求的评审-补充8.2.3.1.2 顾客指定的特殊特性8.2.3.1.3 组织制造可行性8.2.3.2 略8.2.4 与产品和服务有关要求的更改8.3 产品和服务的设计和开发8.3.1 总则8.3.1.1 产品和服务的设计开发-补充8.3.2 设计和开发策划8.3.2.1 设计和开发策划-补充BIQS-3:过程潜在失效模式及后果分析;BIQS-19:过程控制计划8.3.2.2 产品设计技能8.3.2.3 带有嵌入式软件产品的开发8.3.3 设计和开发输入8.3.3.1 产品设计输入8.3.3.2 制造过程设计输入8.3.3.3 特殊特性BIQS-3:过程潜在失效模式及后果分析;BIQS-19:过程控制计划8.3.4 设计和开发控制8.3.4.1 监视8.3.4.2 设计和开发确认8.3.4.2 原型样件方案BIQS-19:过程控制计划8.3.4.4 产品批准过程8.3.5 设计和开发输出8.3.5.1 设计和开发输出-补充QSB+13:外部物流BIQS-28:批准包装发运8.3.5.2 制造过程设计输出BIQS-21:过程能力评审 8.3.6 设计和开发更改8.3.6.1 设计和开发更改-补充QSB+10:变更管理BIQS-12:过程变更控制 8.4 外部提供过程、产品和服务的控制QSB+13:外部物流8.4.1 总则8.4.1.1 总则-补充8.4.1.2 供应商选择过程QSB+9:供应链管理BIQS-29:供应链管理8.4.1.3 顾客指定的货源QSB+9:供应链管理BIQS-29:供应链管理8.4.2 控制类型和程度8.4.2.1 控制类型和程序-补充8.4.2.2 法律和法规要求8.4.2.3 供应商质量管理体系开发QSB+9:供应链管理BIQS-29:供应链管理8.4.2.3.1 汽车产品-汽车产品相关要求或带有嵌入式软件的汽车产品8.4.2.4 供应商监视QSB+9:供应链管理BIQS-29:供应链管理8.4.2.4.1 第二方审核QSB+9:供应链管理BIQS-29:供应链管理8.4.2.5 供应商开发QSB+9:供应链管理BIQS-29:供应链管理 8.4.3 外部供方的信息8.4.3.1 外部供方的信息-补充QSB+9:供应链管理BIQS-29:供应链管理 8.5 生产和服务提供8.5.1 生产和服务提供的控制QSB+13:外部物流9.2.2.2 质量管理体系审核9.2.2.3 制造过程审核QSB+6:过程分层审核BIQS-2:过程分层审核BIQS-10:质量关注检查9.2.2.4 产品审核QSB+3:验证工位BIQS-13:验证岗位(最终检测/CARE/GP12)9.3 管理评审9.3.1 总则9.3.1.1 管理评审-补充9.3.2 管理评审输入9.3.2.1 管理评审输入-补充9.3.3 管理评审输出9.3.3.1 管理评审输出-补充10 改进10.1 总则QSB+1:快速反应QSB+7:风险降低BIQS-8:快速反应问题解决流程BIQS-4:PFMEA-风险降低与年度评审10.2 不合格和纠正措施 10.2.1 略10.2.2 略10.2.3 问题解决QSB+1:快速反应之有效问题解决BIQS-9:团队问题解决流程10.2.4 防错QSB+3:防错装置验证BIQS-6:防错装置验证 10.2.5 保修管理体系10.2.6 顾客投诉及使用现场失效测试分析10.3 持续改进QSB+1:快速反应QSB+7:风险降低BIQS-8:快速反应问题解决流程BIQS-4:PFMEA-风险降低与年度评审10.3.1 持续改进-补充。

质量体系基础(QSB)

五、标准化的操作员培训

➢对组织的要求: ✓确保通过“操作员培训跟踪表”跟踪员工

的培训 ✓在每一操作工位张贴“操作员培训跟踪表” ✓通告下游工序新员工操作可能产生的潜在

失效

✓培训近三个月内未进行过该岗位操作的后 备人员

六、风险降低程序

满足顾客要求(时间、步骤、沟通等) ✓领导层必须对产品遏制问题进行审核

四、验证岗位

➢定义: ✓是一个通过预防、探测和遏制异常情况的

在线制造质量系统。 ✓检查过程是否提供你所要的产品

四、验证岗位

➢验证岗位的描述:

验证岗位是一个使我们集中注意制造质量的过程 操作员通过标准化的作业方式检查零件并为小组

➢两种类型:

主动式:

✓ RPN降低流程 ✓ 降低潜在质量失效的风险

被险降低程序

➢过程失效模式及后果分析(PFMEA)的定 义:

是对每一个过程步骤进行分析的技术,以识别: ✓ 过程可能达不到要求的情形 ✓ 对内部/外部顾客的影响(严重度) ✓ 失效可能发生的频率(发生频度) ✓ 当前控制的效果(预防和可探测度) ✓ 原因和结果的等级(风险顺序数)

五、标准化的操作员培训

➢操作员培训四步法: ✓第一步:成员准备 ✓第二步:演示、示范 ✓第三步:试操作 ✓第四步:跟踪

五、标准化的操作员培训

五、标准化的操作员培训

➢要求:

✓ 培训师必须以既定的频次检查受训员工的操作质 量以确保达到所有的操作标准

✓ 操作员培训必须被跟踪记录在“操作员培训跟踪 表”里

一、快速反应程序

➢对组织的要求(2): ✓责任人必须在快速反应会议上更新和汇报

进展状态 ✓建立明确的问题解决流程来识别和消除发

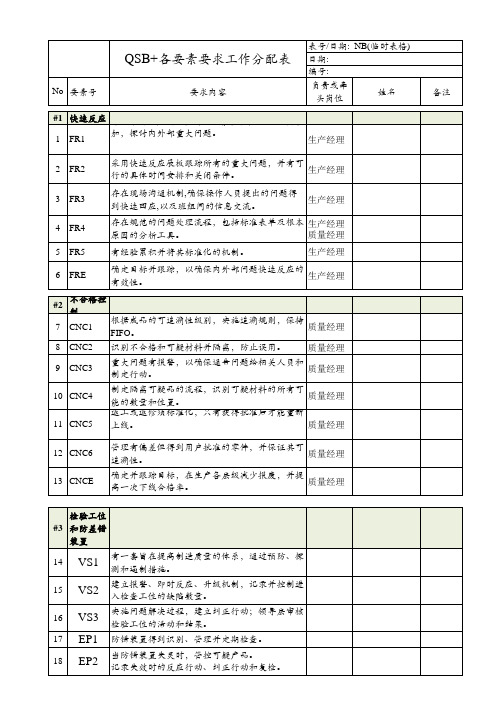

QSB+各要素要求工作分配表

表号/日期: NB(临时表格) 日期: 编号: 负责或牵 姓名 头岗位

备注

RR2 RR3 RR4 RR5 RRE

污染控制 CC1 CC2 CC3 CC4 CCE

识别存在清洁度风险的区域并持续测量及监控灰 尘污染水平。 遵守污染物遏制策略,确保清除/预防污染物的 设备/过程的良好运行 如果要求有清洁室/区(由于灰尘或者油漆的要 求),有特殊的措施以将污染最小化 维护相关过程,以控制并防止油漆或零件中的灰 尘和污染。 明确并跟踪目标,以确保持续降低污染

#7 37

风险消除 RR1

PFMEA由跨职能小组制定和维护,针对所有制 造工艺和所有支持职能,。

QSB+各要素要求工作分配表

No 要素号 38 39 40 41 42 #8 43 44 45 46 47 #9 48 49 50 51 52 #10 53 54 55 56 57 58 要求内容 针对PFMEA中最高风险项主动积极地采取预防 措施。 以积极作风预见风险并及时处理问题,并定期回 顾PFMEA。 实施PFEMA现场评审(PFMEA逆向评审)(积 极预见风险),识别车间新的潜在故障模式。 实施全面评估以识别潜在的影响工厂正常运作的 风险(应急预案)。 制定目标并跟踪,确保持续有效地降低风险。

供应链管理 SCM1 SCM2 SCM3 SCM4 SCME

建立了供应商选择和评价的流程和标准。 客户特殊要求传达到所有的供应链,N级供应商 的样件及文件由一级供应商进行验证/认可。 对次级供应商的问题实行升级机制。 来料检验。 确定了N级供应商目标,并通过指标跟踪绩效。

变更管理 MC1 MC2 MC3 MC4 MC5 MCE

30

31 32 #6 33 34 35 36

过程分层审核 LPA1 建立普遍的分层审核机制。 LPA2 分层审核覆盖所有的生产领域,由生产部门实行 LPA3 LPAE

汽车行业QSB快速反应程序

快速反应程序1.术语:快速反应:通过每日例会加强沟通和管理,采用目视管理方法展示重要信息,使应对重大的内、外部质量问题的反应标准化。

问题解决:一个系统化的用来识别、分析和消除现状和现行标准或期望之间的差距,并预防根本原因再次发生的过程。

经验总结:利用成功经验,防止错误重复出现。

2.职责:(1)制造部负责快速反应会议,质量部,技术部,设备部等给予支持。

(2)问题负责人负责采用8D等方法、运用相应工具解决问题。

(3)各负责部门负责其相应经验教训活动,总经办负责文件归档和发布。

3.快速反应会议:3.1开会时间:每天一次,每次10~15分钟,会上只对质量问题进行沟通。

3.2开会地点:生产现场看板前或生产现场办公室。

3.3参会人员:所有部门(财务部外)的第一责任人,因故不在候补出席。

3.4会议主题:应对每天的具体重大质量问题。

3.5会议准备:每天质量部每天找出过去24小时发生的重大质量问题,开会前详细描述在白板上。

具体问题包括:(1)客户关注的问题;(2)供应商关注的问题;(3)停线(内部或外部);(4)重复发生的质量问题;(5)除调车废品以外班废品率超过综合废品率目标;(6)验证岗位中发现的问题;(7)分层审核中发现的问题;(8)其它内部质量问题。

3.6会议内容:(1)会议主席协调各方意见,确定新问题的责任人和关闭日期。

(2)旧问题负责人提交相关报告,报告具体进度,紧抓问题退出标准,由与会人员确认关闭。

(3)会议主席根据当天情况,标明具体问题和日Q图的状态。

3.7会后工作:问题负责人运用8D等方法、相关工具解决问题,总结形成报告。

3.8其他定期工作:快速反应跟踪表应记录所有产生的问题。

每月汇总公布问题发生数趋势图。

4解决问题:4.1采用8D问题解决流程:(1)D1选择团队:建立跨部门、跨学科的问题解决团队。

团队成员应具备有效解决问题所需的专业技能和权限。

(2)D2定义问题:描述具体问题与相关标准的差距和现状及持续的时限。

1、QSB快速反应-A

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

5

快速反应 目录

1.0) 导言,目的 ,范围, 职责 1.1) 益处 1.2) 快速反应 • 问题识别,问题源 • 会议模式 • 职责 • 设计,模板,退出标准,状态 • 绩效指标 1.3) 问题解决 • 描述, 基本原则 • 问题解决的6个核心步骤 1.4) 经验教训 1.5) 总结,必须

现场管理 – 7种浪费 标准化作业指导书 – SOS 操作员指导书 – JES 检具标准化 (新增)

5. 6. 7. 8. 9. 10. 11.

标准化的操作员培训 – JIT 防错(装置)验证 分层审核 RPN 风险降低(增加逆向 PFMEA) 异物控制 供应链管理 变更管理 (新增战略)

Y G

N/A

快速反应会议签到表 白板两面的结构: 8 ½ x 11 2) 4’ x 8’ x ¾” 木板. 2) 48” 图表区 2) 4’ x 8’ x ¼” 有机玻璃 Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

14

快速反应跟踪板

(例)

为优化目视管理,将这个表格尽可能大的显示在会议区域( 如: 4’ x 8’ 可擦写 的白板 ) 推出标准

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

252

252

N/A

10

248

248

N/A

1

241

241

N/A

-41268

233

233

N/A

-41269

232

232

N/A

3

231

231

N/A

2

229

229

N/A

2013-1-26

1

17

17

N/A

-41283

218

218

2T PFMEA/控制计划更新 N/A

2T SOI/JES更新 问题关闭日 期 2013-1-14

12月31日

G

陈明兵 2012-12-27 2012-12-30

G

陈明兵

Y

8 T88衬套断裂200件不良

2012-12-29

内部

13-01-04

韦振

2013-1-4

G

陈明兵 2012-12-29 2012-12-31

R

李义

G

9 VW321把手盖板鸡头处有飞边老模(内)

2013-1-9

过程

1-9-1

陆军锋

2013-1-5

2013-1-5

R

陈闽红

2013-1-15

N/A

N/A

2012-12-26

R

张成莲

2013-1-20

R

陈闽红

2013-1-30

N/A

N/A

2012-12-27 2012-12-27

Y

柴文亮

41289.00

R

陈闽红

41294.00

N/A

N/A

2012-12-?

R

李义

2013-1-17

R

潘博

2013-1-20

N/A

N/A

2013-1-12

2013-1-15

G

陈明兵

2013-1-20

2013-1-16

G

陈闽红

2013-1-25 2013-1-26

N/A

N/A

2013-1-12

2013-1-14

R

陈明兵

2013-1-20

R

陈闽红

2013-1-25

N/A

N/A

1T 根本原因分析 2013-1-14 2013-1-14

问题解决及时完成指标 ≤2天 ≤20天 ≤31天 遏制断 点时间 2 问题解 问题解决 决时间 总时间 4 4 备注

N/A

-41284

217

217

N/A

1

213

213

N/A

-41291

210

210

2T PFMEA/控制计划更新

2T SOI/JES更新 问题关闭日 期

问题解决及时完成指标 ≤2天 ≤20天 ≤31天 遏制断 点时间 问题解 问题解决 决时间 总时间 备注

Y

陈闽红

2013-1-20

N/A

N/A

2012-12-27 2012-12-27

Y

陈明兵

2013-1-20

Y

陈闽红

2013-1-30

N/A

N/A

2012-12-17 2012-12-18

Y

柴文亮

2013-1-15

Y

陈闽红

2013-1-20

N/A

N/A

2012-12-25 2012-12-25

G

陈明兵

2012-12-10

过程

12-10-1

陆军锋

1月30日

G

陈明兵 2012-12-10 2012-12-20

G

陈明兵

Y

4 MDY线速支架卡槽有毛刺,老模(外)

2012-12-17 客户端 12-17-3

陆军锋

1月20日

G

陈明兵 2012-12-17 2012-12-18

G

柴文亮

Y

5

Epsilon两向前头枕上部内部加强筋有缺 2012-12-25 料_新模(内)

2013-1-25

G

陈明兵

2013-1-9

2013-1-10

G

陈明兵

Y

10 S261塑料衬套内有台阶(内)

2013-1-9

过程

1-9-2

徐星

2013-1-25

Y

陈明兵

2013-1-9

G

陈明兵

退出状态说明

R G Y N/A

整体状态 序号 11

问题发生但没有开始解决 问题整改已经完成并关闭 问题整改已经开始未完成 问题因无法解决已关闭 不适用

开始日期

问题 分类

问题编码

负责人

计划关闭 日期

遏制断点

根本

23

24

25

26

27

28

29

30

31

退出状态说明

R G Y N/A

整体状态 序号 32

问题发生但没有开始解决 问题整改已经完成并关闭 问题整改已经开始未完成 问题因无法解决已关闭 不适用

快速反应跟踪表工作表

2T

问题描述

开始日期

问题 分类

问题编码

问题发生但没有开始解决 问题整改已经完成并关闭 问题整改已经开始未完成 问题因无法解决已关闭 不适用

快速反应跟踪表工作表

2T

问题描述

开始日期

问题 分类

问题编码

负责人

计划关闭 日期

遏制断点

根本

退出状态说明

R G Y N/A

整体状态 序号 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134

问题发生但没有开始解决 问题整改已经完成并关闭 问题整改已经开始未完成 问题因无法解决已关闭 不适用

快速反应跟踪表工作表

2T

问题描述

开始日期

问题 分类

问题编码

负责人

计划关闭 日期

遏制断点

根本

退出状态说明

R G Y N/A

整体状态 序号 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195

R

2

验证纠正措施 负责人 周 瑞 计划 实际 状态

R

防错/检验 负责人 周瑞 计划 2012-11-30 实际 状态

R

PFMEA/控制 负责人 张成莲

2012-11-16 2012-11-16

######### #########

2012-12-8

2012-12-10

G

陈明兵

2012-12-8 2012-12-10

G

遏制断点 陈明兵 2013-1-11 2013-1-12

G

根本 柴文亮

G

Y

12

2013-1-10

过程

1-10-2

陆军锋

2013-1-11

Y

陈明兵

2013-1-11

G

陈明兵

Y

13

2013-1-14

过程

1-14-1

韦振

2013-1-25

G

陈明兵

2013-1-15

2013-1-15

Y

陈明兵

R

14 S261Z2保持架孔边上有拉白(内)

2013-1-15

R

陈明兵

2013-1-20

R

陈闽红

2013-1-20

N/A

N/A

2013-1-18

R

陈明兵

2013-1-23

R

陈闽红

2013-1-25

N/A

N/A

2013-1-17

R

陈明兵

2013-1-17

R

陈闽红

2013-1-17

N/A

N/A

1T 根本原因分析

退出标准(共20天,不含“防错/检验”-7天,“FMEA&CP更新”-2天,“SOI/JES更新”-2天) 12T 5T 7T 纠正预防措施 验证纠正措施 防错/检验

2013-1-17

过程

1-17-1

徐星

2013-1-17

R

陈明兵

2013-1-17

R

陈明兵

15

16

17

18

19

20

21

退出状态说明

R G Y N/A

整体状态 序号 22

问题发生但没有开始解决 问题整改已经完成并关闭 问题整改已经开始未完成 问题因无法解决已关闭 不适用

快速反应跟踪表工作表

2T

问题描述

2

PFMEA/控制

2T PFMEA/控制计划更新 计划 2012-11-30 实际 状态 R

2T SOI/JES更新 负责人 周瑞 计划 2012-11-30 实际 问题关闭日 期

问题解决及时完成指标 ≤2天 ≤20天 ≤31天 遏制断 点时间 问题解 问题解决 决时间 总时间 备注

2

27

285

N/A

快速反应跟踪表工作表

2T

问题描述 VW321前把手下体孔堵死,导致产品进水 新模(内) MDY锁止杆表面光泽高(黑)新模变形 (内) MDZ调角器手轮表面缩印,是时间钟凸台 引起的(内)

开始日期 2013-1-10

问题 分类 过程