产品工时定额表

冲压工时定额明细表

14

9/4

14

0/4

0/16

20 14.8 14.8 14.8 14.8 0/20

36 28.8 28.8 28.8 28.8

36

324

144

115.2

115.2

633.6(无天 窗)/864

259.2/115.2 (天窗)

0/115.2

(无天窗) 班产1000件 (无天窗)

班产1000 (无天窗) 班产1000件 (无天窗) 班产1000件

用工 作业时 辅助时间 单人工序 工序时间

人数 间(s) (s)

时间(s)

(s)

4

10

8

4

10

8

4

10

8

4

10

8

18

72

18

72

18

72

18

72

共7页 总工时

(s)

360

第7页 备注

班产1600件

编制(日期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号

签字

日期 标记 处数 更改文件号

右中纵梁本体

1/5

拉延

4

右中纵梁本体

2/5

切边冲孔

4

右中纵梁本体

3/5

切边冲孔

2

右中纵梁本体

4/5

侧切边侧冲孔

2

右中纵梁本体

5/5 侧切边侧翻边冲孔

4

左中立柱外板加强板 1/4

拉延

4

10

8

18

72

10

8

10

8

18

72

234

班产1600件

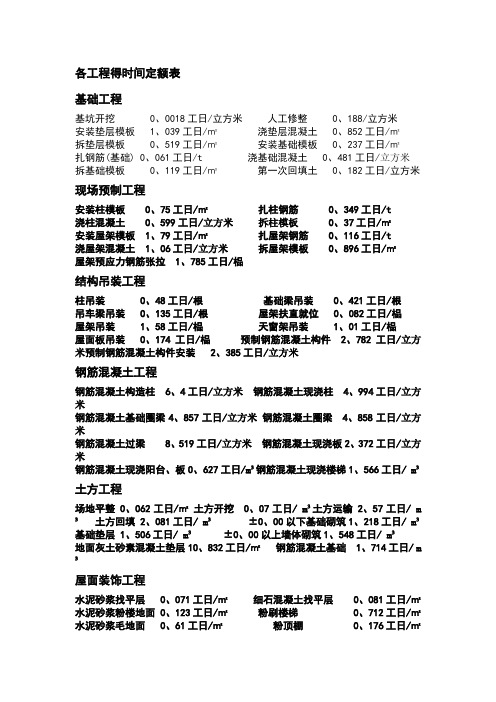

各工程的时间定额表

各工程的时间定额表基础工程基坑开挖 0.0018工日/立方米人工修整 0.188/立方米安装垫层模板 1.039工日/㎡浇垫层混凝土 0.852工日/㎡拆垫层模板 0.519工日/㎡安装基础模板 0.237工日/㎡扎钢筋(基础) 0.061工日/t 浇基础混凝土 0.481工日/立方米拆基础模板 0.119工日/㎡第一次回填土 0.182工日/立方米现场预制工程安装柱模板 0.75工日/㎡扎柱钢筋 0.349工日/t浇柱混凝土 0.599工日/立方米拆柱模板0.37工日/㎡安装屋架模板 1.79工日/㎡扎屋架钢筋 0.116工日/t浇屋架混凝土 1.06工日/立方米拆屋架模板 0.896工日/㎡屋架预应力钢筋张拉 1.785工日/榀结构吊装工程柱吊装 0.48工日/根基础梁吊装 0.421工日/根吊车梁吊装 0.135工日/根屋架扶直就位 0.082工日/榀屋架吊装 1.58工日/榀天窗架吊装 1.01工日/榀屋面板吊装 0.174工日/榀预制钢筋混凝土构件 2.782工日/立方米预制钢筋混凝土构件安装 2.385工日/立方米钢筋混凝土工程钢筋混凝土构造柱 6.4工日/立方米钢筋混凝土现浇柱 4.994工日/立方米钢筋混凝土基础圈梁4.857工日/立方米钢筋混凝土圈梁 4.858工日/立方米钢筋混凝土过梁 8.519工日/立方米钢筋混凝土现浇板2.372工日/立方米钢筋混凝土现浇阳台、板0.627工日/m3钢筋混凝土现浇楼梯1.566工日/ m3土方工程场地平整 0.062工日/㎡土方开挖 0.07工日/ m3土方运输 2.57工日/ m3土方回填 2.081工日/ m3±0.00以下基础砌筑1.218工日/ m3基础垫层 1.506工日/ m3 ±0.00以上墙体砌筑1.548工日/ m3地面灰土砂素混凝土垫层10.832工日/㎡钢筋混凝土基础 1.714工日/ m3屋面装饰工程水泥砂浆找平层 0.071工日/㎡细石混凝土找平层 0.081工日/㎡水泥砂浆粉楼地面 0.123工日/㎡粉刷楼梯 0.712工日/㎡水泥砂浆毛地面 0.61工日/㎡粉顶棚 0.176工日/㎡粉墙面 0.167工日/㎡墙面涂料 0.046工日/㎡外墙抹灰工程 0.083工日/㎡屋面保温 0.539工日/㎡屋面防水 0.044工日/㎡屋面工程 0.046工日/㎡脚手架工程 0.044工日/㎡砌筑工程 0.781工日/ m3行政、生活福利临时建筑面积参考指标名称行政指标(㎡/人)名称行政指标(㎡/人)办公室3~4 浴室与理发室0.08~0.1 宿舍 3.5~4 小卖部0.03食堂0.5~0.8 开水房10~40 医务室0.05~0.07 厕所0.02~0.07现场作业棚面积参考表项次名称单位面积(㎡)项次名称单位面积(㎡)1 木工作业棚㎡/人2 5 卷扬机棚㎡/台6~122 电锯房㎡40~80 6 焊工房㎡20~403 钢筋作业棚㎡/人3 7 电工房㎡154 搅拌棚㎡/台10~18 8 水泵房㎡/台3~8 仓库、堆场单位面积储存量项次材料名称单位储存定额项次材料名称单位储存定额1 水泥t/㎡ 1.5~1.9 8 木模板m3/㎡4~62 砂、石m3/㎡1.5~2.59 钢模板m3/㎡1.2~23 生石灰t/㎡ 1.7 10 标准砖千块0.7~0.84 粗钢筋t/㎡ 2.5 11 空心板构件m3/㎡0.45 细钢筋t/㎡0.9 12 梁类构件m3/㎡0.86 钢筋骨架t/㎡0.05 13 型钢t/㎡0.8~1.87 木材m3/㎡0.7 14 其他类构件m3/㎡0.8 设计题目(七)一、工程概况1. 工程建设特点本工程为某小区一建筑楼。

各工程的时间定额表

各工程得时间定额表基础工程基坑开挖 0、0018工日/立方米人工修整 0、188/立方米安装垫层模板 1、039工日/㎡浇垫层混凝土 0、852工日/㎡拆垫层模板 0、519工日/㎡安装基础模板 0、237工日/㎡扎钢筋(基础) 0、061工日/t 浇基础混凝土 0、481工日/立方米拆基础模板 0、119工日/㎡第一次回填土 0、182工日/立方米现场预制工程安装柱模板 0、75工日/㎡扎柱钢筋 0、349工日/t浇柱混凝土 0、599工日/立方米拆柱模板0、37工日/㎡安装屋架模板 1、79工日/㎡扎屋架钢筋 0、116工日/t浇屋架混凝土 1、06工日/立方米拆屋架模板 0、896工日/㎡屋架预应力钢筋张拉 1、785工日/榀结构吊装工程柱吊装 0、48工日/根基础梁吊装 0、421工日/根吊车梁吊装 0、135工日/根屋架扶直就位 0、082工日/榀屋架吊装 1、58工日/榀天窗架吊装 1、01工日/榀屋面板吊装 0、174工日/榀预制钢筋混凝土构件 2、782工日/立方米预制钢筋混凝土构件安装 2、385工日/立方米钢筋混凝土工程钢筋混凝土构造柱 6、4工日/立方米钢筋混凝土现浇柱 4、994工日/立方米钢筋混凝土基础圈梁4、857工日/立方米钢筋混凝土圈梁 4、858工日/立方米钢筋混凝土过梁 8、519工日/立方米钢筋混凝土现浇板2、372工日/立方米钢筋混凝土现浇阳台、板0、627工日/m³钢筋混凝土现浇楼梯1、566工日/ m³土方工程场地平整 0、062工日/㎡土方开挖 0、07工日/ m³土方运输 2、57工日/ m ³土方回填 2、081工日/ m³±0、00以下基础砌筑1、218工日/ m³基础垫层 1、506工日/ m³±0、00以上墙体砌筑1、548工日/ m³地面灰土砂素混凝土垫层10、832工日/㎡钢筋混凝土基础 1、714工日/m ³屋面装饰工程水泥砂浆找平层 0、071工日/㎡细石混凝土找平层 0、081工日/㎡水泥砂浆粉楼地面 0、123工日/㎡粉刷楼梯 0、712工日/㎡水泥砂浆毛地面 0、61工日/㎡粉顶棚 0、176工日/㎡粉墙面 0、167工日/㎡墙面涂料 0、046工日/㎡外墙抹灰工程 0、083工日/㎡屋面保温 0、539工日/㎡屋面防水 0、044工日/㎡屋面工程 0、046工日/㎡脚手架工程 0、044工日/㎡砌筑工程 0、781工日/ m ³行政、生活福利临时建筑面积参考指标现场作业棚面积参考表设计题目(七)一、工程概况1、工程建设特点本工程为某小区一建筑楼。

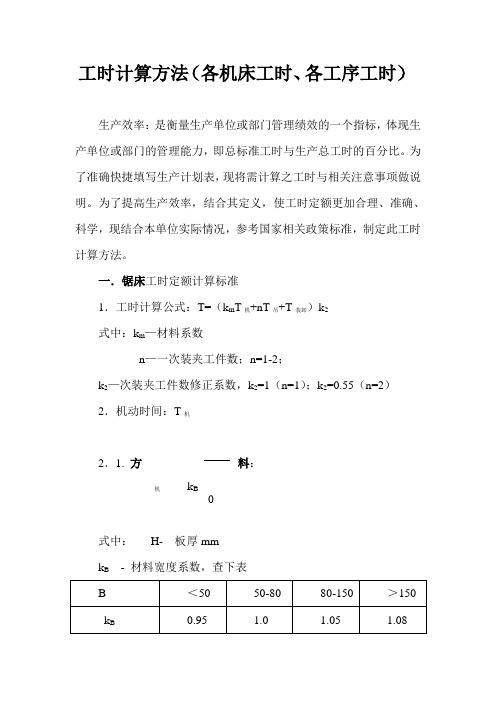

工时计算方法大全(各机床工时、各工序工时)

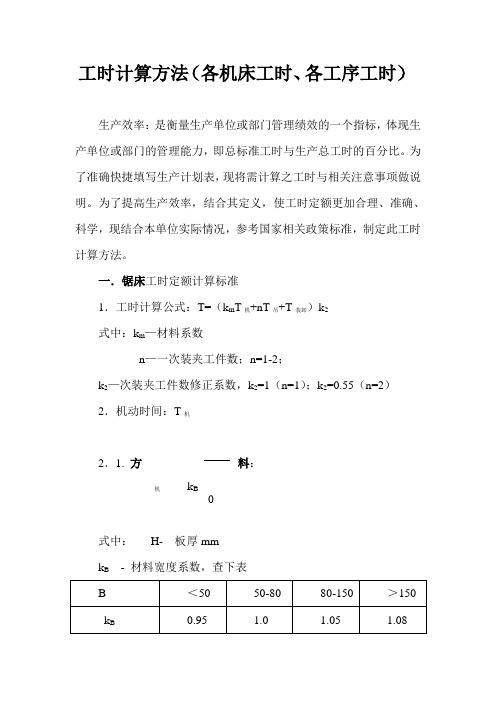

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

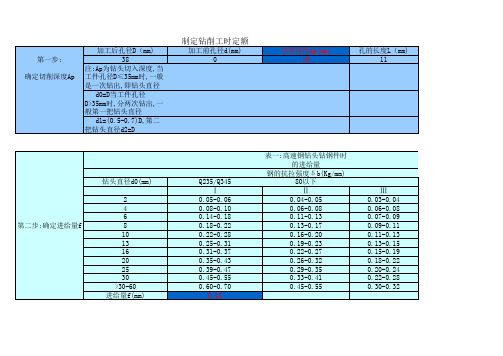

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

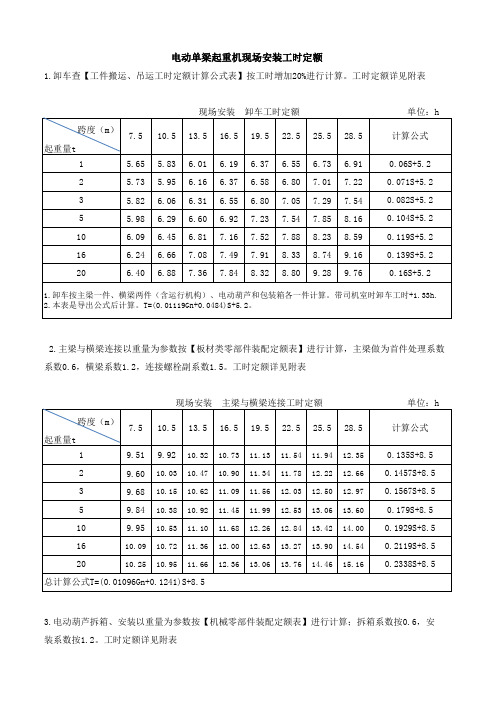

电动单梁起重机现场安装工时定额

电动单梁起重机现场安装工时定额1.卸车查【工件搬运、吊运工时定额计算公式表】按工时增加20%进行计算。

工时定额详见附表2.主梁与横梁连接以重量为参数按【板材类零部件装配定额表】进行计算,主梁做为首件处理系数系数0.6,横梁系数1.2,连接螺栓副系数1.5。

工时定额详见附表3.电动葫芦拆箱、安装以重量为参数按【机械零部件装配定额表】进行计算;拆箱系数按0.6,安装系数按1.2。

工时定额详见附表4.葫芦导电滑车安装以滑车重量和数量为参数按【机械零部件装配定额表】进行计算;、电缆安装按规格和根数计算。

滑车和电缆安装工时定额详见附表5.起重机吊装就位工时以重量为参数按【工件吊运工时定额计算工时表】系数3.0;高度系数按1.35;即总系数按4.05制定。

工时定额详见附表6.车档安装以重量为参数按【板材类零部件装配定额】按汽吊吊装计算;高度系数按手册表5。

每件车档吊装、安装工时0.63h;每件焊接工时0.62h;合计1.25h/件;每台起重机按四件计算T=5h。

7.安全尺制作及安装以重量为参数按【角钢下料、角钢装配定额】计算;安装高度系数按1.8计算。

每台起重机按两件计算。

下料T=0.7h;装配与焊接T=1.安装焊接T=4.0;全部T=5.7h。

8.电气安装、布线及调试按电气装配定额进行计算。

工时定额详见附表9.电动葫芦和驱动装置注油工时(min)公式=1.6Go+1h. Go=注油量(升)工时定额详见附表10.载荷试验按国标试验程序参考载荷进行计算。

11.验收与交付及清理安装现场一般为8h/台,两台及以上实行批量系数修定。

12.序号1-13,起重量1-20吨电动单梁起重机现场安装工时定额合计见附表。

13.轨道安装按基础复查、轨道卸车、吊装、铺设、压板、夹板固定(含调整)的流程制定。

13.1.基础复查按每六米测量一个点制定,准备时间20分钟,每点2分钟,按宽裕度60%计算后为准备时间50分钟,每点5分钟,工时定额T计算公式=0.0278L+0.832 L=轨道长度(双米)13.2.轨道卸车和吊装以重量为参数按【工件搬运和吊运工时定额工时表】计算制定。

自卸车工时工价定额表(试运行)

2012年改装车工时工价定额表(试运行)

序 号 双顶 工序名称 人数 改装车整车价格 现行 价格 1032 现行 价格 1384 中顶 现行 价格 1773 前顶

一 备料车间

自制件 小计 8 87 48.8 546.4 60.0 729.6 77.6 953.6

三 涂装车间

4 改装班 装配 焊接 油漆工 倒运车 护栏分装及大箱外表处理 倒运大箱 股份车拆装大箱边钩 股份车拆装连接板螺栓 5 油漆工序 大箱喷漆 副梁油漆 小件油漆 小计 合计 审批 复核: 42 8.0 4.0 8.8 234.4 1032.0 11.2 4.0 8.8 295.2 1384.0 13.6 4.0 8.8 408.2 1773.0 制表:周金凤 23 10 9 96.0 45.6 46.4 3.2 11.2 3.2 4.8 3.2 128.0 55.2 55.2 6.4 13.6 4.8 4.8 3.2 168.0 91.4 73.6 14.4 23.2 11.2 0.0 0.0

细化到车间工序减

备料车间 一台份 大箱下料、折弯 副梁下料、钻孔 小件下料 小计 双顶 139.2 27.2 84.8 251.2 焊装车间 大箱焊接 副梁焊接 小件焊接 小计 417.6 80.0 48.8 546.4 装配车间 改装车 大箱油漆 副梁油漆 小件油漆 小计 213.6 8.0 4.0 8.8 234.4 271.2 11.2 4.0 8.8 295.2 381.8 13.6 4.0 8.8 408.2 525.6 144.0 60.0 729.6 704.0 172.0 77.6 953.6 中顶 208.8 36.8 113.6 359.2 前顶 229.6 62.4 119.2 411.2

总合计

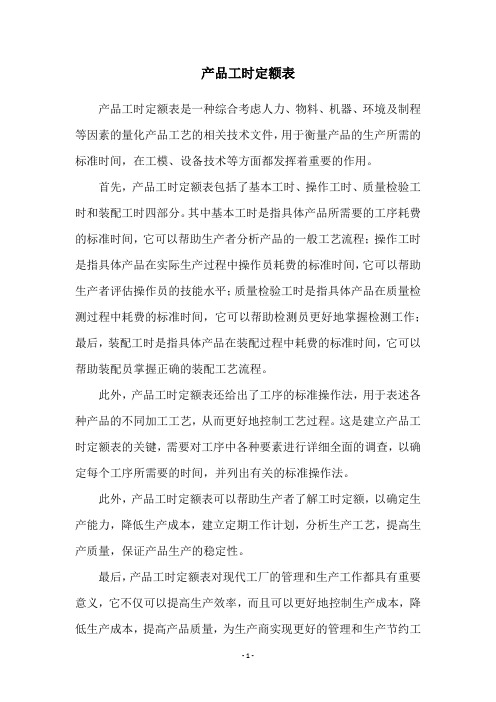

产品工时定额表

产品工时定额表

产品工时定额表是一种综合考虑人力、物料、机器、环境及制程等因素的量化产品工艺的相关技术文件,用于衡量产品的生产所需的标准时间,在工模、设备技术等方面都发挥着重要的作用。

首先,产品工时定额表包括了基本工时、操作工时、质量检验工时和装配工时四部分。

其中基本工时是指具体产品所需要的工序耗费的标准时间,它可以帮助生产者分析产品的一般工艺流程;操作工时是指具体产品在实际生产过程中操作员耗费的标准时间,它可以帮助生产者评估操作员的技能水平;质量检验工时是指具体产品在质量检测过程中耗费的标准时间,它可以帮助检测员更好地掌握检测工作;最后,装配工时是指具体产品在装配过程中耗费的标准时间,它可以帮助装配员掌握正确的装配工艺流程。

此外,产品工时定额表还给出了工序的标准操作法,用于表述各种产品的不同加工工艺,从而更好地控制工艺过程。

这是建立产品工时定额表的关键,需要对工序中各种要素进行详细全面的调查,以确定每个工序所需要的时间,并列出有关的标准操作法。

此外,产品工时定额表可以帮助生产者了解工时定额,以确定生产能力,降低生产成本,建立定期工作计划,分析生产工艺,提高生产质量,保证产品生产的稳定性。

最后,产品工时定额表对现代工厂的管理和生产工作都具有重要意义,它不仅可以提高生产效率,而且可以更好地控制生产成本,降低生产成本,提高产品质量,为生产商实现更好的管理和生产节约工

作提供依据。

因此,产品工时定额表的建立是企业生产管理的重要环节,只有精确的产品工时定额表,才能使企业更准确地反映出实际生产情况,更有效地控制和管理生产过程,从而取得良好的经济效益。

《工时定额完成率统计表》编制及使用说明

《工时定额完成率统计表》编制及使用说明一、编制说明1、编制目的及时掌握各公司工时定额完成率率变化的真实情况,分析产生变化的原因,及时根据各生产因素变化做出对策调整,达到各工序间的均衡生产,提高工时利用率,减少加班加点情况,进而提高公司生产运营的盈利能力。

2、表格关系说明工时定额完成率统计共需用到两个表格,其一是《生产能力平衡表》,其二是《工时定额完成率统计表》。

《平衡表》是分析生产线各工序间工序能力平衡情况的依据,也是为《统计表》提供基础数据的依据。

《统计表》是需要各生产单位每日填写上报的资料,也是分析工时利用情况的直接资料。

二、名词解释:1、设备能力:表示单台设备加工一件产品某工序需要的最短时间(包括设备自动加工时间、操作工的辅助操作时间中与设备自动加工时间不重合的部分),单位:分钟/件。

2、工序能力:表示某工序平均产出一件产品需要的时间,该能力同时考虑了设备数量和设备能力问题,单位:分钟/件。

当工序只有一台设备时,工序能力=设备能力;当工序有多台设备时,工序能力=1/[Σ(1/Xi)]。

3、工艺定员:表示工艺部门根据车间实际设备布局、设备能力、设备自动加工时间和辅助加工时间等具体情况为工序配置的人员数;生产线的工艺定员为各工序工艺定员之和。

4、工艺工时定额:各工序的工艺工时定额表示该工序每产出一件产品所花费的人工,单位:分钟·人/件或小时·人/件。

计算公式为:工艺工时定额=工序能力×工艺定员。

5、8时单班产量定额(三班生产制):表示8小时工作制下,扣除生理时间(每班按50分钟计)后,每班能够产出的产品数量,单位:件/班。

计算公式:对于单个工序,8时单班产量定额=430分钟/工序能力。

对于一条生产线,8时单班产量定额=430分钟/瓶颈工序的工序能力=430分钟/生产线节拍。

6、工序能力利用率:同一条生产线上的各工序生产能力发挥的情况都会受到瓶颈工序的制约,该指标表示的是理论上某一工序能够达到的最大工序能力利用情况。

工时定额标准

1. 总则工时定额是产品成本核算的基本要素,是付给劳动报酬的基本依据,是确定劳动定员的原始数据。

因此,工时定额在企业管理中占有重要地位。

由于种种原因,我公司的工时定额一直没有纳入标准化管理,制定此标准的目的就是建立起工时管理标准的雏形,并在以后实践中逐步修改和完善,一切做到有凭有据。

一个产品的工时定额分为三个部分,包括常规加工工时定额、临时工时和辅助工时定额。

由此,本标准相应地分为常规加工工时定额标准、临时工时的核算原则和辅助工时定额的计算方法三个部分。

即,产品级工时定额 = α(常规工时定额+辅助工时定额+临时工时)。

(公式1.1)式中,α是分值因子,它与工时分值成反比,可计算得到。

另外,临时工时与辅助工时不能重复计算。

1.1 制定工时定额基本原则根据企业的生产条件,使大多数职工经过努力都可以达到,部分先进职工可以超额,少数职工经过努力可以达到和接近的合理水平。

1.2 制定工时定额的主要依据(1)产品图纸和工艺规程;(2)企业生产技术水平;(3)常规工时定额标准;(4)辅助工时的计算方法。

1.3 工时定额制定的方法(1) 经验估工法。

由工时定额员、工艺员和老工人结合,通过总结过去的经验并参考有关技术资料,直接估算出工时定额的一种方法,主要应用于新产品试制。

(2) 统计分析法。

对多人生产同一种产品测出数据进行统计,计算出平均达到数作为工时定额的一种方法,主要应用于大批、重复生产的产品工时定额的修订。

3、类比法。

以同类产品的零件或工序的工时定额为依据,经过对比分析,推算出当前零件或工序的工时定额。

主要应用于有可比性的系列产品。

4、技术测定法。

通过对实际操作时间的测定和分析,确定工时定额。

5、关键工序、工位和关键零部件涉及的工时在常规工时定额基础上可适当增加。

1.4 实际作业时间(Tw)与工时(Mh)的关系Mh = αTw (h)式中Mh(man hour)代表工时;Tw(time work)代表实际作业时间;α是分值因子。

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

钣金加工工时定额标准

1、目的:为了有效的规划和改善制造系统,提高生产效率,减少生产成本。

2、名词解释:标准工时:指在正常条件下,一位受过训练的纯熟工作者,以规定的作业方法和工具,完毕一定的质和量的工作所需的时间。

标准工时(T)=准备工时(R)+单件工时(V)*批量(N)一、准备工时(R)1、准备工时:指作业员熟悉图纸、开机、换程式、换刀模具、备料、首检、移料等时间的总和。

各工序具体的定额如下表:2、在工时定额时,可根据实际情况对以上的准备工时作以适当的调整。

二、单件工时(V)1、单件工时(V):一位纯熟工作者以规定的作业方法和工具完毕一件合格料品所需的时间。

单件工时(V)=上下料时间(Ts)+机器/人加工效率(Vr)*(1+宽放率(Aw))+辅助时间(F)2、上下料时间、机器/人加工效率及辅助时间定额汇总表:3、宽放率标准定额:4、各工序/机器单件工时具体定额(1)剪床V=Ts+(N*V)*(1+Aw)N=剪料刀数(2)数冲a. V = Ts+[(C+D)/*V+E*H+F*K]*(1+Aw)•C=工件外周长•D=工件内孔周长(孔径大于60mm)•E=换刀次数•F=孔数(孔径等于或小于60mm)•V=切边速度0.15′/1000mm•H=自动换刀速度0.15'/次•K=冲孔速度(松散孔0.01'/下冲一次,密集孔0.01'/下冲4次,依模具而定)b. 覆膜与去毛刺时间 = 数冲单件工时(V)*0.4,当数冲时间超过3'时:数冲时间(V):•当3'≤T≤5'时,覆/去时间为0.8'~1.2'•当5'≤T≤10'时,覆/去时间为1.2'~1.8'•当10'≤T≤20'时,覆/去时间为1.8'~2.5'•当20'≤T≤30'时,覆/去时间为2.5'~3.5'c. 当加工工件板材厚度大于2.0时,其单件工时须乘以1.2的系数。

钻床工时定额表

Ⅲ 0.03-0.04 0.06-0.08 0.07-0.09 0.09-0.11 0.11-0.13 0.13-0.15 0.15-0.19 0.18-0.22 0.20-0.24 0.22-0.28 0.30-0.32

注:Ⅰ—在大刚度零件上 钻孔,精度在7级以下, 钻后还要钻扩铰;Ⅱ—— 在中等刚度上钻孔;Ⅲ— —钻孔后要用铰刀加工的 精确孔

铸铁 0.8 中批生产 0.8

刀具材料

高速钢 高速钢 高速钢 硬质合金 高速钢、硬质合金

钻头切削速度的计算 公式

V=Cv*d0^Zv/(T^mi*f ^Yv)*Kv

公式中的指数和系数 Zv 0.4 0.4

铜、铝 0.7

大批、大量生产 0.7

钻头扩孔钻和铰刀的 寿命T

<6

15 6 20 20

第四步: 计算钻床转速n (按钻床转速档次

钻头直径 8.96

转速 640 转速 640

计算钻头转速(r/min)

常量 3.14 常量 3.14

切削速度 10.05

切削速度 18

及计算结果选定)

参照表

第五步 计算切入超出量

L1+L2

钻头直径 38

加工直径 进给量 切削速度 结果:(V选取)

钻实料孔 扩、铰孔:

攻丝:

转速 155.36

3-6 0.06-0.1

第一步: 确定切削深度Ap

加工后孔径D(mm) 38

注:Ap为钻头切入深度,当 工件孔径D≤35mm时,一般 是一次钻出,即钻头直径

d0=D当工件孔径 D>35mm时,分两次钻出,一 般第一把钻头直径

d1=(0.5-0.7)D,第二 把钻头直径d2=D

制定钻削工时定额

焊接工时定额标准(发布版-焊接)(第版)

焊接工时定额标准(第2版)

前言:为了力求工时定额的公平、公正、合理、平衡,保证时间核定标准的统一性,同时便于快速计算焊接时间,并增强焊接工时核算依据的透明度,工艺部根据国家相关工时定额标准,结合楚天原有的工时定额标准和现行实际情况,特制订此方案与标准。

1 、一般类零件的结构焊接时间

1.1一般类零件的结构定义

一般类结构零件:是指常规产品的(外表件有电器箱体、门、台板罩)(结构件有机架、板类支撑架、方管类支撑架、圆柱体类、等结构件零件

1.2不锈钢材料焊接外表件(见表1)

表1 不锈钢材料外表件焊接固定工时标准

1.3圆柱体焊接件(见表2)

1.4机架焊接结构件(见表3)

1.5机架断焊焊接结构件(见表4)

表4(机架断焊接加工材料:不锈钢,碳钢)焊接工时标准

1.6方管框架焊焊接结构件(见表5)

表5(方管框架焊接加工材料:不锈钢,碳钢)焊接工时标准

注:根据结构的焊接情况按上表所表列相应的数据,计算工时间定额时,特殊情况的结构焊接需要根据现场观察核实调整

工艺设计部

2018年1月31日

编制: 会审: 批准:

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]。

产品工时定额管理

目的:工时定额是企业科学管理的基础,是编制计划、组织生产、计算产品成本、实行经济核算、合理组织生产和贯彻“各尽所能,按劳分配”原则的依据。

为了搞好企业生产潜力,提高经济效益,特制定本规程。

范围:所有产品生产过程中的时间管理。

责任者:饮片和成药事业部负责实施,生产车间负责执行,综合管理部负责监督。

内容:1 工时定额的管理应根据工艺规程、生产设备、并充分考虑到先进操作经验,以岗位为单位制定。

2 制定工时定额的基本方法:技术定额法、统计分析法、经验估工法、典型定额法。

应根据不同产品特点选择应用。

3 工时定额的水平要力求达到平均水平,即在正常生产条件下,经过积极努力,大多数操作人员可以达到的定额,部分操作人员也可以超过,少数操作人员可以接近定额水平。

4 制定工时定额的主要依据:产品处方、工艺规程、操作规程和生产设备等生产技术组织条件,并充分考虑人的积极因素和先进合理的操作经验。

工时定额以岗位为基本单位制定。

5 随着生产技术的进步和企业管理水平的提高、操作人员技术的提高,原本制定的定额就落后于实际水平。

为充分发挥定额对生产的应有作用,必须有计划、有步骤的定期或不定期修改定额。

6 对新产品的试制阶段和小批量生产的产品,根据定额可半年修改一次。

7 由于生产技术条件的变化、遇到下列情况之一,且对定额有重大影响的,可不定期的修改现行定额:7.1 产品处方、品种更换时7.2 工艺过程改变时7.3 定额制定本身有明显错误,对生产经营有不利影响时。

8 生产中遇到一些临时变化,可对定额作一次性临时修改。

9 对不合格产品返工时一律不得另给追加工时,根据不同情况,可作不同处理。

9.1 对于返工的产品,应由责任者本人负责,不再另给工时。

9.2 对于某种原因,必须由其他人返工时,返工过程所消耗的工时,应从责任者完成工时中扣除补偿之。

9.3 对于两个人以上共同造成的返工品,应平均分摊返工时所消耗的工时。

9.4 各车间必须加强工时定额记录(CY-F-PR-111-00)统计,并将生产操作人员当天完成的工时及时准确地上报主管部门。