12 第十二章 齿轮传动《机械设计》

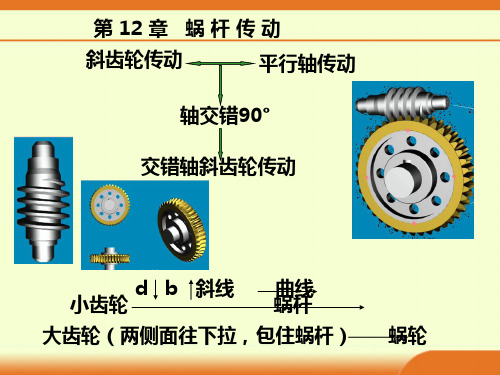

《机械设计》第12章 蜗杆传动

阿基米德蜗杆:αx=20°

标准值

法向直廓蜗杆、渐开线蜗杆:αn=20°

s

pz=zpx1 px1

2.蜗杆导程角γ和分度圆直径d1 螺纹

蜗杆

ψ πd1

tanψ =

s πd1

=

np πd1

∴ d1

=

Z1 tanγ

m

=

qm

γ πd1

tanγ

=

pZ πd1

=

πmZ πd1

1

=

mZ 1 d1

q

=

Z1 tanγ

具有良好的减摩性、耐磨性、跑合性和抗胶合能力

特点:软硬搭配

蜗杆硬:优质碳素钢、合金结构钢 经表面硬化及调制处理

蜗轮软:铸锡青铜、无锡青铜、灰铸铁

1、蜗杆材料

蜗杆一般采用碳素钢或合金钢制造。 对于高速重载的传动,蜗杆常用低碳合金钢, 如20Cr,20CrMnTi等,经渗碳淬火,表面硬度 HRC56~62,并应磨削。

MPa

= 12.86MPa < [σ F ]

齿根的弯曲疲劳强度校核合格。

(5)验算传动效率h

蜗杆分度圆速度为

v1

=

π d1n1

60×1000

=

3.14×112×1450 60×1000

m/

s

=

8.54m /

s

vs

= v1

cosλ

8.54

=

m / s = 8.59m / s

cos6.412°

查表4.9得

ρ v = 1°09′(1.15°)

h

(0.95

~

0.97)

tan tan( v)

H

480 d2

《机械设计》教材讨论题、思考题及习题(有答案).docx

《机械设计》教材讨论题、思考题及习题绪论讨论题0-1就文中的三个实例分析每部机器,哪部分为原动部分、传动部分和执行部分?分别分析它们是否满足机器的三个特征?并从中举例说明机构、机械零件及构件的含义。

思考题0-1什么是机器?什么是机构?它们各有何特征?一台完整的机器由哪几部分组成?并举例说明。

0-2什么是机械零件、通用零件、专用零件、部件、标准件?指出下列零件各属于哪一类:螺栓,齿轮,轴,曲轴,汽门弹簧,轧根,飞机螺旋桨,汽轮机叶片,滑动轴承,滚动轴承,联轴器。

0-3本课程研究的对象和主要内容是什么?0-4本课程的性质与任务是什么?和前面学过的课程相比较,本课程有什么特点?第一章机械零件设计的基础知识及设计方法简介思考题1-1机械设计的内容和一般程序是什么?1-2机械零件常规设计计算方法有哪几种?各使用于何种情况?1-3机械零件应满足哪些基本要求?设计的一般步骤是什么?1-4机械零件的主要失效形式有哪些?什么是机械零件的工作能力?工作能力准则有哪些?1-5合理地选择许用安全系数有何重要意义?影响许用安全系数的因素有哪些?设计时应如何选择?1-6作用在机械零件上的载荷有几种类型?何谓静载荷、变载荷、名义载荷和计算载荷?1-7作用在机械零件中的应力有哪几种类型?何谓静应力、变应力?静载荷能否产生变应力?1-8何谓材料的疲劳极限、疲劳曲线、金属材料的疲劳曲线分成哪几种类型?各有何特点?指出疲劳曲线的有限寿命区和无限寿命区,并写出有限寿命区疲劳曲线方程,材料试件的有限寿命疲劳极限SN如何计算?说明寿命系数K N的意义。

1-9材料的极限应力图是如何作出的?简化极限应力图又是如何作出的?它有何用途?1-10影响零件疲劳强度的主要因素有哪些?零件的简化极限应力图与材料试件的简化极限应力图有何不同?如何应用?1-11表面接触疲劳点蚀是如何产生的?根据赫兹公式(Hertz),接触带上的最大接触应力应如何计算?说明赫兹公式中各参数的含义。

第10章-齿轮传动

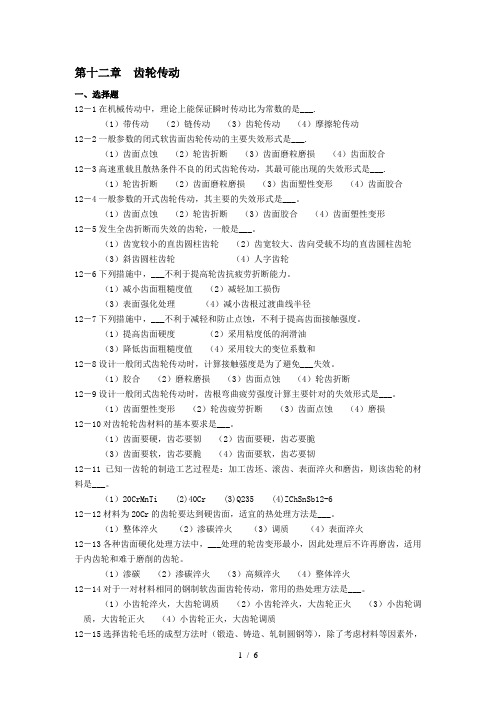

第十二章齿轮传动一、选择题12-1在机械传动中,理论上能保证瞬时传动比为常数的是___.(1)带传动(2)链传动(3)齿轮传动(4)摩擦轮传动12-2一般参数的闭式软齿面齿轮传动的主要失效形式是___.(1)齿面点蚀(2)轮齿折断(3)齿面磨粒磨损(4)齿面胶合12-3高速重载且散热条件不良的闭式齿轮传动,其最可能出现的失效形式是___.(1)轮齿折断(2)齿面磨粒磨损(3)齿面塑性变形(4)齿面胶合12-4一般参数的开式齿轮传动,其主要的失效形式是___。

(1)齿面点蚀(2)轮齿折断(3)齿面胶合(4)齿面塑性变形12-5发生全齿折断而失效的齿轮,一般是___。

(1)齿宽较小的直齿圆柱齿轮(2)齿宽较大、齿向受载不均的直齿圆柱齿轮(3)斜齿圆柱齿轮(4)人字齿轮12-6下列措施中,___不利于提高轮齿抗疲劳折断能力。

(1)减小齿面粗糙度值(2)减轻加工损伤(3)表面强化处理(4)减小齿根过渡曲线半径12-7下列措施中,___不利于减轻和防止点蚀,不利于提高齿面接触强度。

(1)提高齿面硬度(2)采用粘度低的润滑油(3)降低齿面粗糙度值(4)采用较大的变位系数和12-8设计一般闭式齿轮传动时,计算接触强度是为了避免___失效。

(1)胶合(2)磨粒磨损(3)齿面点蚀(4)轮齿折断12-9设计一般闭式齿轮传动时,齿根弯曲疲劳强度计算主要针对的失效形式是___。

(1)齿面塑性变形(2)轮齿疲劳折断(3)齿面点蚀(4)磨损12-10对齿轮轮齿材料的基本要求是___。

(1)齿面要硬,齿芯要韧(2)齿面要硬,齿芯要脆(3)齿面要软,齿芯要脆(4)齿面要软,齿芯要韧12-11已知一齿轮的制造工艺过程是:加工齿坯、滚齿、表面淬火和磨齿,则该齿轮的材料是___。

(1)20CrMnTi (2)40Cr (3)Q235 (4)ZChSnSb12-612-12材料为20Cr的齿轮要达到硬齿面,适宜的热处理方法是___。

(1)整体淬火(2)渗碳淬火(3)调质(4)表面淬火12-13各种齿面硬化处理方法中,___处理的轮齿变形最小,因此处理后不许再磨齿,适用于内齿轮和难于磨削的齿轮。

第十二章 齿轮传1

2)发生线KN是渐开线在任意点K的法线。

因此,发生线上任一点的法线必切于基圆。

3)渐开线齿廓上某点的法线与该点的速度方向线所夹的锐角αk称为该点的压力角。

由上式可知,渐开线上各点的压力角是不相等的。

4)渐开线的形状完全取决于基圆的大小。

如图所示,基圆半径相等,则渐开线相同;基圆半径愈小,则渐开线愈弯曲;基圆半径愈大,则渐开线愈平直;基圆半径为无穷大时,则渐开线就变成直线。

5)基圆内无渐开线。

12.2.2 渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

1.齿轮各部分的名称和主要参数

齿轮各部分的名称

zp=p d

d=(p/p)z

m=p/p

m ——模数,单位为mm

d=mz

cos a=d b/d=d b/mz

2.基本参数

标准直齿圆柱齿轮的基本参数有五个:z、m、α、ha*、c*,其中ha*称为齿顶高系数,c*称为顶隙系数。

这两个系数在我国已标准化了,ha*=1,c*=0.25。

3.几何尺寸计算

几何尺寸计算公式见表。

公法线长度。

《机械原理》(于靖军版)第12章习题答案

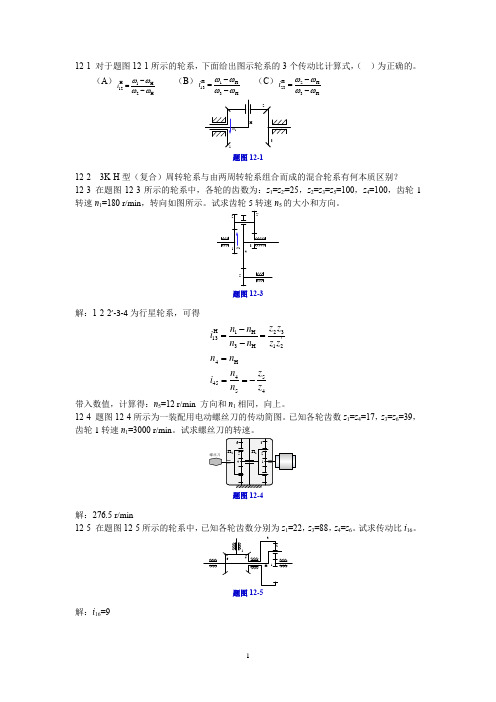

12-1 对于题图12-1所示的轮系,下面给出图示轮系的3个传动比计算式,( )为正确的。

(A )H 1H 122H i ωωωω-=-(B )H 1H 133H i ωωωω-=-(C )H 2H 233H i ωωωω-=-题图12-112-2 3K-H 型(复合)周转轮系与由两周转轮系组合而成的混合轮系有何本质区别?12-3 在题图12-3所示的轮系中,各轮的齿数为:z 1=z 2'=25,z 2=z 3=z 5=100,z 4=100,齿轮1转速n 1=180 r/min ,转向如图所示。

试求齿轮5转速n的大小和方向。

题图12-3解:1-2-2’-3-4为行星轮系,可得H 231H 13'3H 124H 544554z z n n i n n z z n n z n i n z -==-===-带入数值,计算得:n 5=12 r/min 方向和n 1相同,向上。

12-4 题图12-4所示为一装配用电动螺丝刀的传动简图。

已知各轮齿数z 1=z 4=17,z 3=z 6=39,齿轮1转速n 1=3000 r/min 。

试求螺丝刀的转速。

题图12-4解:276.5 r/min12-5 在题图12-5所示的轮系中,已知各轮齿数分别为z 1=22,z 3=88,z 4=z 6。

试求传动比i 16。

题图12-5解:i 16=912-6在题图12-6所示的轮系中,已知各轮齿数z1 =40,z2=z3=100,z4=z5=30,z6=20,z7=80,齿轮1转速n A=1000r/min,方向如图。

试求n B大小及方向。

解:n B=240 r/min 方向向上12-7 下题图12-7所示的轮系中,已知各齿轮的齿数分别为:z1 =80,z2=60,z2'=20,z3=40,z3'=20,z4= 30,z5=80。

轴A和轴B的转速分别为n A=50r/min,n B=60r/min,方向如图所示。

机械设计基础 第十二章轴

3.

球墨铸铁、合金铸铁 (高强度铸铁)

价廉、吸振性好、耐磨性好,对应力集中的敏感性较低,铸造 成形,但性脆,可靠性低,品质难控制。 常用于制造外形复杂的轴,如曲轴、凸轮轴。

轴的常用材料及其主要力学特性见

轴的结构设计

12

设计任务:使轴的各部分具有合理的形状和尺寸。

设计要求: 1.轴应便于制造,轴上零件要易于装拆;(制造安装) 2.轴和轴上零件要有准确的工作位置;(定位) 3.各零件要牢固而可靠地相对固定;(固定) 4.改善应力状况,减小应力集中。

第十二章

轴的设计

1

第一节 第二节 第三节

概述 轴的设计举例 轴的强度、刚度计算

2

本章重点:

① 轴的类型,轴的常用材料; ② 轴的结构; ③ 轴上零件的轴向定位和固定方法; 轴上零件的周向定位和固定方法;

④ 按扭转强度计算轴的直径。

轴的功用:主要用于支承传动零件 (齿轮、带轮等) 并

传递运动和动力。

越程槽和退刀槽

17

(3)为去掉毛刺,利于装配,轴端应制出45°倒角。

45°倒角 45°倒角

( 4)当采用过盈配合联结时,配合轴段的零件装入端,常加工 成半锥角为30°的导向锥面。若还附加键联结,则键槽的长度 应延长到锥面处,便于轮毂上键槽与键对中。

18

(5)如果需从轴的一端装入两个过盈配合的零件,则轴上两配 合轴段的直径不应相等,否则第一个零件压入后,会把第二个零件 配合的表面拉毛,影响配合。

一般情况下,直轴 做成实心轴,需要 减重时做成空心轴

6

轴的功用和类型

分类: 按承受载荷分有: 类 型 按轴的形状分有:

7

转轴---传递扭矩又承受弯矩

传动轴---只传递扭矩 心轴---只承受弯矩 直轴 曲轴 光轴 阶梯轴

2024年机械设计基础课件齿轮传动

机械设计基础课件齿轮传动机械设计基础课件:齿轮传动1.引言齿轮传动是机械设计中的一种基本传动方式,广泛应用于各种机械设备的运动和动力传递。

齿轮传动具有结构简单、传动效率高、可靠性好、寿命长等优点,因此在工业生产和日常生活中得到广泛应用。

本课件将介绍齿轮传动的基本原理、分类、设计方法和应用。

2.齿轮传动的基本原理齿轮传动是利用齿轮副的啮合来传递动力和运动的一种传动方式。

齿轮副由两个或多个齿轮组成,其中主动齿轮通过旋转驱动从动齿轮,从而实现动力和运动的传递。

齿轮副的啮合是通过齿轮齿廓的接触来实现的,齿廓的形状和尺寸决定了齿轮传动的性能和精度。

3.齿轮传动的分类齿轮传动根据齿轮的形状和布置方式可分为直齿圆柱齿轮传动、斜齿圆柱齿轮传动、直齿圆锥齿轮传动和蜗轮蜗杆传动等。

直齿圆柱齿轮传动是应用最广泛的一种齿轮传动方式,具有结构简单、制造容易、精度高等优点。

斜齿圆柱齿轮传动具有传动平稳、噪声低、承载能力强等优点,适用于高速和重载的传动场合。

直齿圆锥齿轮传动适用于空间狭小和角度传动的场合。

蜗轮蜗杆传动具有大传动比、自锁性和精度高等特点,适用于低速、大扭矩的传动场合。

4.齿轮传动的设计方法齿轮传动的设计主要包括齿轮的几何设计、强度设计和精度设计。

齿轮的几何设计是根据传动比、工作条件、材料等因素确定齿轮的齿数、模数、压力角等参数。

强度设计是保证齿轮传动在规定的工作条件下具有足够的承载能力和寿命,主要包括齿面接触强度和齿根弯曲强度的计算。

精度设计是保证齿轮传动的精度和运动平稳性,主要包括齿轮的加工精度和装配精度的控制。

5.齿轮传动的应用齿轮传动在工业生产和日常生活中得到广泛应用。

在机床、汽车、船舶、飞机等机械设备中,齿轮传动用于传递动力和运动,实现各种复杂的运动轨迹和速度变化。

在风力发电、水力发电等能源领域,齿轮传动用于传递高速旋转的动力,实现能源的转换和利用。

在、自动化设备等高科技领域,齿轮传动用于实现精确的运动控制和动力传递,提高设备的性能和效率。

《机械设计》闭式直齿齿轮传动计算

2使设计提升机构上用的闭式直齿圆柱齿轮传动。

已知:齿数比u=4.6,转速n1=730,传递功率P1=10KW,双向传动,预期寿命5年,每天工作16个小时,对称布置,原动机为电动机,载荷为中等冲击;Z1=25,大小齿轮材料均为45度钢,调质处理,齿轮精度为8级,可靠性要求一般。

解:1 确立设计约束根据给定条件为闭式确定齿面硬度给定45度钢,且调质处理。

定小齿轮为230~260HBS,大齿轮为250~280HBS,软齿面按接触疲劳强度设计,按弯曲疲劳强度校核。

定大小齿轮硬度均为250HBS。

2 确定许用应力查图3-16,Hlim1=Hlim2=700Mpa查图3-17,得Flim1=Flim=280Mpa查表3-4,取SHmin=1.1,SFmin=1.5.U==4.6,Z1=25,故Z2=115每年工作按300天计算N1=60n1ta=607301630051=10.512N2= N1/u=10.512108/4.6=2.26108查图3-18,得ZN1=1,ZN2=1.1查图3-19,得YN1=YN2=1Hp1===636.4MpaHp2===700MpaFp1=Fp2=YN==373.3Mpa3 按齿面疲劳接触条件查图3-11 =0,ZH=2.5计算工作转轴T1T1=9.55106=9.55106=130822N.mm查表3-1,KA=1.5,取KV=1.2,K=1.1,K=1.1K= KAKV K K=1.51.21.11.1=2.178查表3-6,d=1d1===65.45mm4 确立模数m=d1/Z1=65.45/25=2.618mm取m=2.618mm d1=2.61825=65.45mm5 计算圆周速度并校核V===2.5m/s查表3-5 8级精度的齿轮v6m/s故满足要求6 确立齿轮的参数m=2.618mm, d=1, Z1=25,Z2=1157 校核弯曲强度查图3-14 YFa1=2.72 YFa2=2.2YSa1=1.59 YSa2=1.8取Y=0.7F1=YFa1 YSa1 Y=2.721.590.7=153.8Mpa<Fp1=373.3MpaF2=YFa2 YSa2Y=2.21.80.7=140.9MPa<Fp2=373.3Mpa则该齿轮满足要求。

国家开放大学《机械原理》齿轮传动的设计实验报告

国家开放大学《机械原理》齿轮传动的设计实验报告1. 实验目的本次实验旨在让学生深入了解齿轮传动的基本原理,掌握齿轮传动的设计方法,培养学生的动手能力和实际问题解决能力。

2. 实验原理齿轮传动是机械传动的一种,它依靠齿轮间的啮合来传递运动和动力。

齿轮传动的传动比准确,传动平稳,噪声小,传动效率高,广泛应用于各种机械设备中。

3. 实验设备与材料1. 齿轮模型2. 测量工具(卡尺、千分尺等)3. 设计软件(如CAD软件)4. 实验报告模板4. 实验步骤4.1 齿轮模型的观察与分析观察齿轮模型的结构,了解齿轮的组成部分,包括齿顶、齿谷、齿廓等。

分析齿轮的工作原理,理解齿轮啮合的过程。

4.2 齿轮参数的测量使用测量工具对齿轮模型进行测量,获取齿轮的主要参数,如齿数、模数、齿宽、齿顶圆直径等。

4.3 齿轮设计软件的操作利用设计软件,根据测量得到的齿轮参数,进行齿轮的设计。

主要包括齿形、齿廓、齿轮的3D模型等。

4.4 齿轮传动的设计计算根据设计软件生成的齿轮3D模型,进行齿轮传动的设计计算。

主要包括传动比、齿轮的材料选择、齿轮的强度校核等。

4.5 实验结果的分析与讨论分析实验结果,讨论齿轮传动设计中的关键问题,如齿轮的啮合性能、齿轮的承载能力等。

4.6 实验报告的撰写根据实验结果和讨论内容,撰写实验报告。

实验报告应包括实验目的、实验原理、实验设备与材料、实验步骤、实验结果分析等内容。

5. 实验结果与分析(此处为学生根据实验数据和设计软件的结果进行分析)6. 实验总结通过本次实验,学生应掌握齿轮传动的基本原理,了解齿轮传动的设计方法,培养学生的动手能力和实际问题解决能力。

7. 参考文献[1] 张三, 李四. 齿轮传动设计[M]. 北京: 机械工业出版社, 2010.[2] 王五, 赵六. 齿轮传动实验教程[M]. 北京: 国家开放大学出版社, 2015.附录(此处为学生附上实验数据、设计软件的截图等)。

国家开放大学《机械原理》齿轮传动的设计实验报告

国家开放大学《机械原理》齿轮传动的设

计实验报告

1. 实验目的

本实验旨在通过设计和制作齿轮传动装置,掌握齿轮传动的基本原理和设计方法。

2. 实验原理

齿轮传动是一种常用的机械传动方式,利用齿轮间的啮合来传递动力和运动。

齿轮传动具有传递效率高、传递力矩大、传动平稳等特点,广泛应用于各种机械设备中。

3. 实验装置

本实验采用以下装置进行齿轮传动的设计:

- 主动轮:直径为20cm的齿轮

- 从动轮:直径为10cm的齿轮

4. 实验步骤

1. 确定主动轮和从动轮的齿数,齿数与齿轮直径成正比。

2. 计算主动轮和从动轮的转速比,转速比等于主动轮齿数除以

从动轮齿数。

3. 根据所需的传动比例,调整主动轮和从动轮的直径。

4. 制作主动轮和从动轮,确保齿轮的齿数和齿形符合设计要求。

5. 安装主动轮和从动轮,并测试齿轮传动的运动情况。

6. 记录实验数据,包括主动轮和从动轮的转速、传动比例等。

5. 实验结果

经过实验,我们成功设计和制作了齿轮传动装置,并测试了其

传动效果。

实验数据表明,主动轮和从动轮的转速比符合设计要求,传动效率较高。

6. 实验结论

通过本次实验,我们深入了解了齿轮传动的基本原理和设计方法。

齿轮传动是一种常用且可靠的机械传动方式,广泛应用于各种

机械设备中。

掌握齿轮传动的设计方法对于工程实践具有重要的意义。

7. 实验改进

在今后的实验中,我们可以进一步探究齿轮传动的传动效率与传动比例之间的关系,并研究不同齿轮参数对传动性能的影响,以提高齿轮传动的设计和应用水平。

《机械设计》教材讨论题、思考题及习题 文字版

《机械设计》教材讨论题、思考题及习题绪论讨论题0-1 就文中的三个实例分析每部机器,哪部分为原动部分、传动部分和执行部分?分别分析它们是否满足机器的三个特征?并从中举例说明机构、机械零件及构件的含义。

思考题0-1 什么是机器?什么是机构?它们各有何特征?一台完整的机器由哪几部分组成?并举例说明。

0-2 什么是机械零件、通用零件、专用零件、部件、标准件?指出下列零件各属于哪一类:螺栓,齿轮,轴,曲轴,汽门弹簧,轧辊,飞机螺旋桨,汽轮机叶片,滑动轴承,滚动轴承,联轴器。

0-3 本课程研究的对象和主要内容是什么?0-4 本课程的性质与任务是什么?和前面学过的课程相比较,本课程有什么特点?第一章机械零件设计的基础知识及设计方法简介思考题1-1 机械设计的内容和一般程序是什么?1-2 机械零件常规设计计算方法有哪几种?各使用于何种情况?1-3 机械零件应满足哪些基本要求?设计的一般步骤是什么?1-4 机械零件的主要失效形式有哪些?什么是机械零件的工作能力?工作能力准则有哪些?1-5 合理地选择许用安全系数有何重要意义?影响许用安全系数的因素有哪些?设计时应如何选择?1-6 作用在机械零件上的载荷有几种类型?何谓静载荷、变载荷、名义载荷和计算载荷?1-7 作用在机械零件中的应力有哪几种类型?何谓静应力、变应力?静载荷能否产生变应力?1-8 何谓材料的疲劳极限、疲劳曲线、金属材料的疲劳曲线分成哪几种类型?各有何特点?指出疲劳曲线的有限寿命区和无限寿命区,并写出有限寿命区疲劳曲线方程,材料试件的有限寿命疲劳极限 rN如何计算?说明寿命系数K N的意义。

1-9 材料的极限应力图是如何作出的?简化极限应力图又是如何作出的?它有何用途?1-10 影响零件疲劳强度的主要因素有哪些?零件的简化极限应力图与材料试件的简化极限应力图有何不同?如何应用?1-11 表面接触疲劳点蚀是如何产生的?根据赫兹公式(Hertz),接触带上的最大接触应力应如何计算?说明赫兹公式中各参数的含义。

《齿轮传动机械设计》PPT课件

▲ 工作可靠,寿命长; ▲ 传动比稳定;

▲ 制造及安装精度要求高,价格较贵。传动距离不 宜过大。

本章学习的根本目的是掌握齿轮传动的设计方法, 也就是要能够根据齿轮工作条件的要求,能设计出传动 可靠的齿轮。 设计齿轮----设计确定齿轮的主要参数以及构造形式。

等

单缸内燃 机

1.50

机械设计 第十章 齿轮传动

2、动载系数Kv

考虑齿轮啮合过程中因啮合误差和运转速度引

起的内部附加 动载荷系数。

齿形误差、轮齿变形等造 成基节误差

∴ Kv=f(精度,v)

32

机械设计 第十章 齿轮传动

具体影响因素: 1〕基节误差:制造误差、弹性变形引起。

齿轮正确啮合条件:pb1=pb2 。 如果: pb2>pb1

措施:1.减小齿面粗糙度 2.改善润滑条件,清洁环境 3.提高齿面硬度

一、轮齿的失效形式 轮齿折断

齿面点蚀

滚压塑变

主动齿

失效形式

齿面胶合 齿面磨损 塑性变形

从动齿

外表凸出

外表凹

低的速主重要载破软 坏齿 形面 式闭 。向主式节动传线轮动,1:面所齿节以面线Ff相背处对离产滑节生动线凹速,槽度塑。方变向后v在s指齿

低速重载——P↑、v ↓,不易形成油膜→冷胶合。 后果:引起强烈的磨损和发热,传动不平稳, 导致齿轮报废。

措施: 1.提高齿面硬 度 2.减小齿面粗糙度

3.增加润滑油粘度 4.加抗胶合添加剂

一、轮齿的失效形式

失效形式

轮齿折断 齿面点蚀 齿面胶合 齿面磨损 --磨粒磨损

跑合磨损、磨粒磨损。

开式齿轮传动易发 生磨粒磨损。

二、要求: 运转平稳、足够的承载能力。

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

《机械设计基础》目录

《机械设计基础》目录第一章绪论11 机械设计的基本概念12 机械设计的发展历程13 机械设计的重要性及应用领域第二章机械设计的基本原则和方法21 机械设计的基本原则211 功能满足原则212 可靠性原则213 经济性原则214 安全性原则22 机械设计的方法221 传统设计方法222 现代设计方法223 创新设计方法第三章机械零件的强度31 材料的力学性能311 拉伸试验与应力应变曲线312 硬度313 冲击韧性314 疲劳强度32 机械零件的疲劳强度计算321 疲劳曲线和疲劳极限322 影响机械零件疲劳强度的因素323 稳定变应力下机械零件的疲劳强度计算324 不稳定变应力下机械零件的疲劳强度计算第四章摩擦、磨损及润滑41 摩擦的种类及特性411 干摩擦412 边界摩擦413 流体摩擦414 混合摩擦42 磨损的类型及机理421 粘着磨损422 磨粒磨损423 疲劳磨损424 腐蚀磨损43 润滑的作用及润滑剂的选择431 润滑的作用432 润滑剂的种类433 润滑剂的选择第五章螺纹连接51 螺纹的类型和特点511 螺纹的分类512 普通螺纹的主要参数52 螺纹连接的类型和标准连接件521 螺纹连接的类型522 标准连接件53 螺纹连接的预紧和防松531 预紧的目的和方法532 防松的原理和方法54 螺纹连接的强度计算541 松螺栓连接的强度计算542 紧螺栓连接的强度计算第六章键、花键和销连接61 键连接611 平键连接612 半圆键连接613 楔键连接614 切向键连接62 花键连接621 花键连接的类型和特点622 花键连接的强度计算63 销连接631 销的类型和用途632 销连接的强度计算第七章带传动71 带传动的类型和工作原理711 平带传动712 V 带传动713 同步带传动72 V 带和带轮721 V 带的结构和标准722 带轮的结构和材料73 带传动的工作情况分析731 带传动中的力分析732 带的应力分析733 带传动的弹性滑动和打滑74 带传动的设计计算741 设计准则和原始数据742 设计计算的内容和步骤第八章链传动81 链传动的类型和特点811 滚子链传动812 齿形链传动82 链条和链轮821 链条的结构和标准822 链轮的结构和材料83 链传动的运动特性和受力分析831 链传动的运动不均匀性832 链传动的受力分析84 链传动的设计计算841 设计准则和原始数据842 设计计算的内容和步骤第九章齿轮传动91 齿轮传动的类型和特点911 圆柱齿轮传动912 锥齿轮传动913 蜗杆蜗轮传动92 齿轮的失效形式和设计准则921 轮齿的失效形式922 设计准则93 齿轮的材料和热处理931 齿轮常用材料932 齿轮的热处理94 直齿圆柱齿轮传动的受力分析和强度计算941 受力分析942 强度计算95 斜齿圆柱齿轮传动的受力分析和强度计算951 受力分析952 强度计算96 锥齿轮传动的受力分析和强度计算961 受力分析962 强度计算97 蜗杆蜗轮传动的受力分析和强度计算971 受力分析972 强度计算第十章蜗杆传动101 蜗杆传动的类型和特点102 蜗杆和蜗轮的结构103 蜗杆传动的失效形式和设计准则104 蜗杆传动的材料和热处理105 蜗杆传动的受力分析和强度计算106 蜗杆传动的效率、润滑和热平衡计算第十一章轴111 轴的分类和材料1111 轴的分类1112 轴的材料112 轴的结构设计1121 轴上零件的定位和固定1122 轴的结构工艺性113 轴的强度计算1131 按扭转强度计算1132 按弯扭合成强度计算1133 轴的疲劳强度校核第十二章滑动轴承121 滑动轴承的类型和结构1211 整体式滑动轴承1212 剖分式滑动轴承1213 调心式滑动轴承122 滑动轴承的材料1221 金属材料1222 非金属材料123 滑动轴承的润滑1231 润滑剂的选择1232 润滑方式124 非液体摩擦滑动轴承的设计计算第十三章滚动轴承131 滚动轴承的类型和特点1311 滚动轴承的分类1312 滚动轴承的特点132 滚动轴承的代号1321 基本代号1322 前置代号和后置代号133 滚动轴承的选择1331 类型选择1332 尺寸选择134 滚动轴承的组合设计1341 轴承的固定1342 轴承的配合1343 轴承的装拆1344 滚动轴承的润滑和密封第十四章联轴器和离合器141 联轴器1411 联轴器的类型和特点1412 联轴器的选择142 离合器1421 离合器的类型和特点1422 离合器的选择第十五章弹簧151 弹簧的类型和特点152 弹簧的材料和制造153 圆柱螺旋压缩弹簧的设计计算第十六章机械系统设计161 机械系统设计的任务和过程162 机械系统总体方案设计163 机械系统的执行系统设计164 机械系统的传动系统设计165 机械系统的支承系统设计第十七章机械设计中的创新思维171 创新思维的概念和特点172 创新思维在机械设计中的应用173 培养创新思维的方法和途径第十八章机械设计实例分析181 简单机械装置的设计实例182 复杂机械系统的设计实例183 设计实例中的经验教训和改进方向。

机械设计基础复习精要:第12章 蜗杆传动

154第12章 蜗杆传动12.1 考点提要12.1.1 重要的术语和概念蜗杆的传动特点和分类、蜗杆的效率、蜗杆的头数、导程角、直径系数、12.1.2蜗杆传动的滑动速度和效率蜗杆主动时的机构效率为:)(v tg tg ϕγγη+-=)96.095.0( (12-1) 蜗杆的功率损耗一般由啮合摩擦,轴承损耗及零件搅油和飞溅损耗。

计算效率时,需要用到当量摩擦角v ϕ,其数值可通过arctgf v =ϕ算出,再结合相对滑动速度查表确定。

增加蜗杆的头数会使导程角增大,从而使效率增大,同时滑动速度也增大;如果增大蜗杆的分度圆直径将使导程角减小,从而使效率下降,而蜗杆的刚度提高。

蜗轮主动的效率为)(’v tg tg ϕγγη-= (12-2) 显然若v ϕγ≤,则0≤‘η,机构自锁,显然,如果反行程(蜗轮主动)自锁,正行程的效率(蜗杆主动)一定不大于50O O /。

蜗杆机构总的效率为啮合效率与轴承效率及搅油效率的乘积。

在设计之初,为近似求出蜗轮的转矩2T ,η数值可按表14-1数值估计。

表14-1 效率与蜗杆头数关系1Z 12 3 4 总效率0.7 0.8 0.85 0.9 影响蜗杆传动啮合效率的几何因素有:蜗杆的头数Z1,蜗杆的直径系数q﹑蜗杆分度圆直径〔或模数﹑Z1﹑q〕。

由于传动多是减速传动,所以蜗杆多处于高速级。

当蜗杆头数较少时,反行程效率低,机构自锁。

只有蜗杆头数多时才有较高的效率,反行程不自锁(可以蜗轮为主动件),但蜗轮和蜗杆的滑动速度过大,对材料要求很高,易出现磨损和胶合,因此很少采用。

12.1.3普通圆柱蜗杆传动的主要参数和几何尺寸计算蜗杆蜗轮的正确啮合条件有:1)蜗杆的轴向模数ma1=蜗轮的端面模数mt2且等于标准模数;2)杆的轴向压力角αa1=蜗轮的端面压力角αt2且等于标准压力角;3)蜗杆的导程角γ=蜗轮的螺旋角β且均可用γ表示,蜗轮与蜗轮的螺旋线方向相同。

通过蜗杆轴线并与涡轮端面垂直的平面称中间平面。

机械设计——齿轮传动(1)

第十二章 齿轮传动1、图示为两级斜齿圆柱齿轮减速器,已知条件如图所示。

试问:(1)画出轴II 和轴III 的转向。

(2)低速级斜齿轮的螺旋线方向应如何选择才能使中间轴Ⅱ上两齿轮所受的轴向力相反? (3)低速级小齿轮的螺旋角β2应取多大值,才能使轴Ⅱ上轴向力相互抵消? (4)画出各个齿轮所受轴向力。

2、今有两对斜齿圆柱齿轮传动,主动轴传递的功率P 1=13kW ,n 1=200r/min ,齿轮的法面模数m n =4mm ,齿数z 1=60均相同,仅螺旋角分别为9°与18°。

试求各对齿轮传动轴向力的大小?3、图所示为二级斜齿圆柱齿轮减速器。

已知:齿轮1的螺旋线方向和轴III 的转向,齿轮2的参数m n =3mm ,z 2=57,β2 =14°;齿轮3的参数m n =5mm ,z 3=21。

试求:(1)为使轴Ⅱ所受的轴向力最小,选择各齿轮的螺旋线方向,并在图上标出; (2)在图b 上标出齿轮2、3所受各分力的方向;(3)如果使轴Ⅱ的轴承不受轴向力,则齿轮3的螺旋角β3应取多大值(忽略摩擦损失)?10、分析图中斜齿圆柱齿轮传动的小齿轮受力,忽略摩擦损失。

己知:小齿轮齿数221=z ,大齿轮齿数902=z ,法向模数mm m 2n =,中心距mm a 120=,传递功率KW P 2=,小齿轮转速m in /3201r n =,小齿轮螺旋线方向右旋。

求:(1) 大齿轮螺旋角β大小和方向;1234(2) 小齿轮转矩1T ;(3) 小齿轮和大齿轮受力的大小和方向,并在图上画出。

11、有一齿轮传动如图所示,已知:281=z ,702=z ,1263=z ,模数mm m 4n =,压力角ο20=α,中心距mm a 2001=,mm a 4002=,输入轴功率kW P 101=,转速m in /10001r n =,不计摩擦。

(1) 计算各轴所受的转矩;(2)分析中间齿轮的受力,在图中画出,并计算所受各力的大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

z1

σH = Z E Z H Zε

d1不变

2 KT1 u±1 ≤ [σ H ] 2 * bd1 u

H 不变

希望:增大齿数z1、降低模数m 有利于增大重叠系数,改善传动的平稳性; 降低齿高:减少金属切削量,降低费用; 降低齿顶滑动速度,减小磨损和胶合;

减小模数,齿厚变薄,齿根弯曲强度降低。 z1在20~40中选择为宜,选择要适当

增大轴及支承刚度;

齿轮相对轴承对称布置;

限制齿宽B;

尽可能不作悬臂布置;

轮齿做成鼓形。

K Hβ 查表12.11

K Fβ 查图12.14

③ 综合曲率半径(equivalent radius of curvature) 疲劳点蚀发生在节线靠近齿根一

侧,以节点啮合为计算依据

d1 ρ1 = sinα 2

d

1,

表12.13)

3. 齿根弯曲疲劳强度 (bending strength of tooth root) 以齿顶单齿啮合为计算依据

齿根部应力如图

pca cos所产生的弯矩:

M = Fncosγ * h

W = b ×S 6

2

σF 0

M Fncosγ * h = = W bS 2 6

6 Fn h cos γ = bS 2

加工误差、变形引起的直

接后果是 法节pb1≠ pb2,进

齿顶修缘

而产生动载荷。

法节pb1<pb2时,第二对轮齿 提前进入啮合,产生动载荷 需要从动轮修缘 pb1>pb2时,第二对轮齿推迟 进入啮合,产生动载荷 需要主动轮修缘 轮齿修缘会降低重合度,修

缘量不应过大,否则,不一

定能降低动载荷。

K —齿间载荷分配系数(load distributing factor between teeth) 重合度

主要是预防为主

③ 齿面点蚀(pitting of tooth flanks)

齿面接触应力不够的结果

设计准则:保证齿面有足够的接触强度

H [ H ]

④ 齿面胶合(seizing of tooth surface)

润滑不良,局部高温造成接触面熔焊后的撕裂

设计准则: 限制接触面的压强 降低滑动速度,用抗胶 合能力强的润滑剂

① 锻钢

软齿面齿轮

齿面硬度HBS≤350,HRC≤38

45、40Cr、35SiMn、 38SiMnMo 调质或正火,HBS180~280。 适用于中、低速机械 硬齿面齿轮

调质钢(45、40Cr、40CrNi) 表面淬火,HRC40~55; 渗碳钢(20Cr、20CrMnTi) 渗碳淬火,HRC56~65。

抗胶合、耐磨

三、直齿圆柱齿轮的强度计算

1. 轮齿的受力分析

圆周力:Ft=2Tl/d1

径向力: Fr Ft tan 方向:Ft:主动轮上,与转动方向相反 从动轮上,与转动方向相同; Fr:分别指向各自的轮心。

2. 齿面接触疲劳强度

(contact strength of tooth flanks) (1)两圆柱体接触的应力计算

表征轮齿形状对其抗弯能力的综合影

响,它与z、变位系数x、压力角 有

关,与m无关。

齿形系数YFa值,根据齿数z(zv)查图12.21

齿数z增多,使齿根厚度增大,Y Fa减小;

变位系数x增大,使齿根厚度增大,Y Fa减小;

压力角 增大,使齿根厚度增大,Y Fa减小; 模数m的变化只引 起齿廓尺寸大小的 变化,并不改变齿 廓的形状。 应力校正系数(correction factor of stress)YSa 考虑到齿根危险剖面的过 YSa查图12.22

d2 ρ2 = sinα 2

ρ1 ρ2 ρ= ρ2 ±ρ1

代入上述参数并整理 d1d 2 sin d1u sin 2(d 2 d1 ) 2(u 1)

代入三个参数得接触强度公式:

σH = Z E Zε = Z E Zε 2 KT1 2(u±1) * bd1cosα d 1 usinα 2 KT1 u±1 2 * 2 * bd1 u sinα cosα

⑤ 塑性变形(plastic deformation)

在主动轮的节线处产生下凹

在从动轮的节线处齿面上凸

为什么?

主动轮的摩擦力背离节线 从动轮的摩擦力朝向节线

设计准则:保证齿面有足够的接触强度

闭式传动的软齿面齿轮:

主要失效:点蚀及塑性变形 设计准则:接触应力

H [ H ]

闭式传动的硬齿面齿轮

主要用于高速、重载机械

② 铸钢

ZG450、ZG550;正火或回火

d >400~600mm时,应采用铸造 ③ 铸铁 HT250、HT300、QT500—5等 用于开式低速传动

④ 非金属材料

塑料、尼龙、皮革等

用于高速、轻载的齿轮传动

2. 齿轮材料的选取原则

① 齿轮材料必须满足工作条件的要求 传递功率的大小,使用环境的影响

还可以实现回转运动和直线运动之间的转换。

功能:主要用来传递两轴间的回转运动,

传动效率高

=0.96~0.97

传递同样功率时结构紧凑

工作可靠,寿命长 10~20年 传动比准确

从手表的功率到几万千瓦

传递的功率和速度范围广 速度可达300m/s 要求较高的制造精度和安装精度 轴距较大时,尺寸较大 比较笨重

KA—使用系数(working factor) 表征原动机及工作机的性能对轮齿实际所受 载荷大小的影响,参考数值查表12.9。

Kv—动载系数(dynamic load factor) 考虑加工误差、轮齿受载后的弹性变形引起 的动载荷 查图12.9取Kv值 提高制造精度 增加刚度 降低圆周速度 降低动载荷 的措施?

2. 分类

① 按类型分

直齿圆柱齿轮传动 (spur cylindrical gear) 外啮合(external contact) 内啮合(internal contact) 齿轮齿条(gear & rack) 斜齿圆柱齿轮传动

(helical cylindrical gear)

人字齿轮传动(herringbone gear)

3. 轮齿的失效形式 ① 轮齿折断(tooth breakage ) 过载折断

严重过载或受较大 的冲击载荷造成 局部折断

安装误差、轴变形使局部受很大

载荷而造成

疲劳折断

循环应力反复作用引起

设计准则:

保证齿根有足够的弯曲强度

F [ F ]

② 齿面磨损(wear of tooth surface)

令区域系数为:

标准齿轮 200

Z H 2 sin cos 2.5

验算式:

σH = Z E Z H Zε

2 KT1 u±1 ≤ [σ H ] 2 * bd1 u

设计式:

KT1 u±1 Z E Z H Z ε 2 d1 ≥ 3 * ( ) φd u [σ H ]

(齿宽系数: φ = b/d

不等号左侧, H 1 H 2 不等号右侧,由于配对齿轮的材料及硬度不同 所以, [ H ]1 [ H ]2 计算时,代入小值

弯曲疲劳强度

2 KT1 σF = YFaYSa Yε ≤ [σ F ] bd 1 m YFa、YSa与齿数有关,所以, F 1 F 2

H

1 1 ( ) E1 E2

2 1 2 2

p F ca

ZE

b L

p ca F

[ H ]

(2)齿轮的接触应力 齿轮传动,实际是以啮合点的曲率半径为半

径的两个圆柱体的接触,只是啮合过程中,曲

率半径是不断变化的,所以,可以直接用圆柱

体接触的应力计算公式

σH = ZE F ≤ [σ H ] ρb

第十二章 齿轮传动

§12.1 概述

齿轮传动是机械传动中应用最广泛的一种 传动型式。而且历史悠久,我国西汉时所用的 翻水车,三国时所造的指南针和晋朝时所发明 的记里鼓车中都应用了齿轮机构。 现代生产和生活中,齿轮的应用更为广泛:机 械钟表、大多数机床的传动系统、汽车的变速 箱、精密电子仪器设备(光盘驱动器、录音机 等)。

② 考虑尺寸的大小、毛坯的成型方法及热处理 和制造工艺 大尺寸用铸造,小尺寸用锻造或车制 ③ 正火钢用于载荷平稳或轻度冲击的齿轮 大小齿轮面的啮合次数不同 调质钢用于中等冲击载荷的齿轮 为什么? 有利于提高齿面的疲劳极限 合金钢用于高速重载并有冲击载荷的齿轮 ④ 配对齿轮的齿面硬度相差30~50HBS

lim —齿轮的疲

劳极限 接触疲劳强 度极限 Hlim 查图12.17 ME 高质量品质材料

灰铸铁

弯曲疲劳强度极限

MQ 中等质量品质

σF l i m

σ Flim 查图12.23

正火处理的铸钢

[ ] — 许用应力

齿面接触疲劳强度

σH = Z E Z H Zε

2 KT1 u±1 ≤ [σ H ] 2 * bd1 u

接触疲劳寿命系数ZN查图12.18

2. 结构钢

弯曲疲劳寿命系数YN查图12.24

1. 调质钢

S —疲劳强度安全系数 接触强度:取SHmin=S=1;

点蚀破坏后只引起噪声、振动

增大,不导致不能工作 弯曲强度:取SFmin=S=1.25~1.5; 一旦发生断齿,就会引起严 具体查表12.14

重的事故

大于1时,由于齿距误差及弹性

变形等原因,载荷不是按比例分配在两条接

触线上,某条接触线上的载荷可能会大于平 均单位载荷。

齿间载荷分配系

数Kα查 表 12.10

K —齿向载荷分布不均系数 k (load distributing factor along tooth)

受载后轴产生弯曲变形,造 成作用在齿面上的载荷沿接 触线分布不均匀。 改善分布不均现象的措施: