款东风本田底盘驱动桥维修手册

T150K桥中英文维修手册1

一、概述General1、结构特点Structural features驱动桥作为底盘传动系统的主要部分,其主要功用是增大由发动机传来的扭矩,将扭矩分配给左右驱动轮,并使两边车轮具有差速功能。

同时,驱动桥还要承受路面和车架传来的各种作用力。

T150K驱动桥主要由驱动桥壳总成、主减速器总成、轮边减速器总成、制动器总成等几部分组成,为两级减速传动结构。

第一级减速即主减速装置,采用螺旋锥齿轮(格里森齿形)传动,具有输入扭矩大,传动效率高,工作平稳等特点。

第二级减速即轮边减速装置采用三个行星轮的行星减速传动结构(NGW型式),整体运动刚性好,输出速度平稳。

The main function of the driving axle, as the main part of the chassis system, is to enlarge the torque passed from the engine and distribute it to the left and right axles, making the wheels of two sides have differential function. Meanwhile, the driving axle needs to undertake various forces from the road-surface and the vehicle.Driving axle of T150Kmainly consist of the driving axle shell assembly, main reductor assembly, planetary reductor system, brake assembly, etc.. It is two grades of transmission. The first device is main reductor assembly drived by gleason bevel gear; the device is large in input torque, high in efficiency, stable in work. The second device is planetary reductor assembly drived by the planetary slowdown transmission structure with three planetary gears (NGW type), the device is high in rigidity, stable in output speed.2、工作原理Principle主机动力扭矩从输入法兰传入,由主减速器减速后,通过半轴将动力分别传给两侧轮边减速系统,再由轮边减速传动,将动力最终传给行星轮架,从而驱动轮胎滚动前进。

款东风本田底盘驱动桥维修手册

驱动桥离合器................................ 12-1手动变速箱............................ 13-1自动变速箱............................ 14-1传动系/轴............................. 16-1离合器专用工具 ......................................... 12-2组件位置索引 ..................................... 12-3离合器踏板和离合器踏板位置开关的调节 ............. 12-4离合器踏板的更换 ................................. 12-5离合器总泵的更换 ................................. 12-6离合器总泵的检查 ................................. 12-8从动缸的更换 ..................................... 12-10从动缸的大修 ..................................... 12-12离合器软管的更换 ................................. 12-13离合器的更换 ..................................... 12-14专用工具序号工具编号工具名称数量07LAB-PV00100 或环齿轮架107924-PD2000307PAF-0020000离合器校准组合工具107741-0010201滑锤107746-0010800拆装垫块22×24 mm107749-0010000拆装导柱107936-3710600轴承拆卸器轴1 *07JAC-PH80000可调轴承拆卸器组件的一部分。

HONDA 汽车综合维修指南说明书

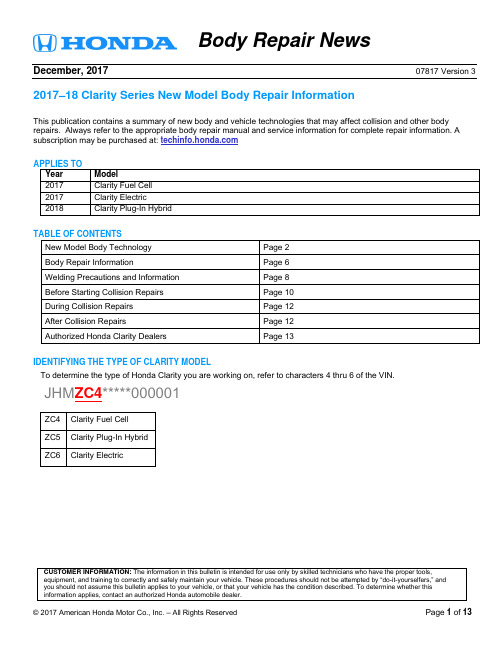

CUSTOMER INFORMATION: The information in this bulletin is intended for use only by skilled technicians who have the proper tools,equipment, and training to correctly and safely maintain your vehicle. These procedures should not be attempted by “do-it-yourselfers,” and you should not assume this bulletin applies to your vehicle, or that your vehicle has the condition described. To determine whether this information applies, contact an authorized Honda automobile dealer.Body Repair NewsDecember, 201707817 Version 32017–18 Clarity Series New Model Body Repair InformationThis publication contains a summary of new body and vehicle technologies that may affect collision and other body repairs. Always refer to the appropriate body repair manual and service information for complete repair information. A subscription may be purchased at: APPLIES TO Year Model2017 Clarity Fuel Cell 2017 Clarity Electric2018Clarity Plug-In HybridTABLE OF CONTENTS New Model Body Technology Page 2 Body Repair InformationPage 6 Welding Precautions and Information Page 8 Before Starting Collision Repairs Page 10 During Collision RepairsPage 12 After Collision RepairsPage 12 Authorized Honda Clarity DealersPage 13IDENTIFYING THE TYPE OF CLARITY MODELTo determine the type of Honda Clarity you are working on, refer to characters 4 thru 6 of the VIN.JHM ZC4*****000001ZC4 Clarity Fuel Cell ZC5 Clarity Plug-In Hybrid ZC6 Clarity ElectricOVERVIEW OF BODY FEATURES• The same basic body platform supports three electric-powered model variations.• Body construction using 52% lightweight materials, including aluminum and ultra-high-strength steel (UHSS - 980 MPa and higher).• World’s first Glass Fiber Reinforced Polymer/Plastic (GFRP) rear bumper beam.• Bolt-on resin composite front bulkhead assembly.• All models are equipped with Honda Sensing®, which includes these advanced safety and driver-assistive technologies: Adaptive Cruise Control with Low Speed Follow, Lane Keeping Assist System, Road Departure Mitigation, and Collision Mitigation Braking System™ with pedestrian sensing capability.WARNING• Compressed hydrogen gas is flammable and highly explosive. You could be killed or seriously injured if leaking hydrogen gas is ignited.• Keep heat, sparks, and flames away. In addition, keep electronic devices that can emit static discharge away.• Hydrogen burns very quickly and radiates less heat than gasoline or other fuels; its flames are invisible.• Always, have a fire extinguisher (dry powder type or carbon dioxide gas type) at the work location at all times.• Only properly trained technicians should inspect and repair the Clarity’s high-voltage and/or hydrogensupply systems.• The California Fire Code has specific requirements for welding and open flame repairs on hydrogenfueled vehicles like the Clarity Fuel Cell. Do not conduct welding or open flame repairs on the ClarityFuel Cell without first determining whether your facility is properly equipped and the vehicle is properlyprepared.NEW MODEL BODY TECHNOLOGYBody Construction and High-Strength Steel Content• Steel parts are color coded based on their tensile strength in megapascals (MPa).• High-strength steel (HSS) is defined as any steel with a tensile strength of 340 MPa or higher.• Ultra-high-strength steel (UHSS) is defined as any steel with a tensile strength of 980 MPa or higher.• Steel repair and welding procedures vary, depending on the tensile strength of the parts involved.NOTE: The following illustrations are for general reference only. Some body parts are made from multiple layers of different tensile strength steels. Refer to the Body Construction section of the body repair manual for specific steel tensile strengths.1500 MPa 980MPa780MPa270MPa440MPa1.500 MPa (Hot Stamp) Steel Locations1,500 MPa steel is stronger than ordinary steel, so it can help protect vehicle occupants while reducing overall vehicle weight to improve fuel efficiency.The numbered parts in the illustration below are made of 1,500 MPa steel.1 Front Inner Upper Panel 5 Side Sill Reinforcement2 Front Pillar Upper Stiffener 6 Center Pillar Upper Stiffener3 Front Side Frame Extension 7 Roof Side Stiffener4 Front Pillar Lower Stiffener 8 Floor Crossmember StiffenerNote: 1,500 MPa Stiffeners are located inside the front floor frame, front floor crossmember, and front floor rear crossmember.Resin Composite (Plastic) Front Bulkhead AssemblyThe Clarity has a front bulkhead assembly made from resin composite material.• The bulkhead design improves engine compartment access during factory assembly and service.• The front bulkhead is attached with multiple bolts and is sold and replaced only as a complete assembly.• The cooling fans, radiator, A/C condenser, hood lock, outside air temperature sensor, and related piping/components are attached to the front bulkhead using molded-in M6/M8 threaded inserts.• Over torqueing or using power tools may break these inserts loose, requiring front bulkhead replacement.• A damaged bulkhead must be replaced, not repaired.• For more information, refer to “Front Bulkhead Replacement” in the body repair manual.Aluminum Parts and ReparabilityThe following parts are made from aluminum alloy:Front Bumper Beam Rear Shelf PanelsHood Panel Trunk LidFront Fenders Front and Rear Subframe (Not shown)Front and Rear DoorsAluminumLaser-Brazed Roof AttachmentThe factory-installed roof panel is attached using a laser-brazed joint to the outer side panels.•Laser-brazed joints cannot be duplicated during roof panel replacement.•The original roof panel must be cut off near the laser-brazed joint and the remaining flange removed separately. •The service roof panel is attached using service replacement bolted clamp-type brackets (five per side) and panel bonding adhesive.•The roof panel, service brackets, and bolts must be ordered separately. Refer to the online parts catalog.•Refer to “Roof Panel Replacement” in the body repair manual.BODY REPAIR INFORMATIONNOTE: The following content is intended only to highlight new/special concerns. No body repairs should be attempted without first referencing the applicable body repair manual.Use of Heat During Body Straightening and RepairWhen you are doing body straightening and repair procedures, follow these guidelines:• Do not apply heat to any body part during straightening. This may compromise the internal structure and strength of high-strength steel parts.• Any part that has heat applied to it during straightening must be replaced with new parts.• Ignoring these instructions may significantly reduce occupant protection in any subsequent collision.Sectioning (Cut and Joint) GuidelinesVarious high-strength and ultra-high-strength steel materials with different sheet thicknesses and strengths are applied in many places that vary with body design in order to increase collision safety performance, body stiffness, and weight reduction. Stiffening members are also applied inside some steel parts (patches, reinforcements, stiffeners, etc.)Follow these guidelines to avoid an unsafe repair:• Outer body and floor panels may be sectioned as necessary. Specific sectioning procedures are not provided in the body repair manual.• Depending on the type of vehicle damage, steel parts with a tensile strength of 780 MPa or less may be sectioned, as long as all three of the following conditions are met:- Sectioning must be done in a single-layer area of the part.- Multi-layer internal steel reinforcements and stiffeners must not be cut.- Sectioning must be done in load bearing areas such as engine, transmission, or suspension mounting points.• If any of the above sectioning conditions cannot be met, replace those body structural components (stiffeners, reinforcements, and other multi-layered steel parts) as assemblies that match the replacement parts configuration. • Approved welding methods are shown in the table at below. • Refer to the body repair manual for complete procedures.• MAG plug welding is now allowed on 1,500 MPa (hot stamp) steel parts in select locations only as specified in the body repair manual.Welding Method for Steel PartsΟ= Approved X = Not Approved Ο* = Approved only if specified in BRMSteep Part TensileStrength Welding MethodSpot WeldingMAG WeldPlug ButtSectioning Area Examples<590 ΟΟΟ590 ΟΟΟ780 ΟΟΟ980 ΟΟX1,500 ΟΟ*X• Welding instructions must be followed exactly as specified to ensure adequate weld strength.WELDING PRECAUTIONS AND INFORMATIONREPAIRING 1,500 MPa STEEL PARTSObserve these precautions when repairing 1,500 MPa steel parts:• Never attempt to straighten damaged 1,500 MPa steel parts; they may crack.• 1,500 MPa steel parts must be replaced at factory seams using only approved repair methods. Do not section these parts.• MIG-brazed joints should be used only in locations not accessible by a spot welder.• To ensure adequate weld tensile strength, always manually set the spot welder to the specifications provided in the body repair manual.• Unapproved MAG welding procedures on 1,500 MPa steel may generate heat levels that will significantly reduce the strength and structural integrity of 1,500 MPa steel parts.• The photo below shows a tensile strength test results of an improperly MAG welded 1,500 MPa steel part. The 1,500 MPa side fractured first because excessive welding heat reduced its strength.• For more details, refer to “Basic Welding Information” the Body section of the service information.Parts made of Ultra-High-Strength Steel (UHSS/1,500MPa/USIBOR) must be installed as a complete part. No sectioning is allowed. Ultra-High-Strength Steel requires special welding equipment, procedures, and settings. See the welding section of the body repair manual. Failure to use the proper equipment or follow the proper procedures can result in an unsafe repair.MIG Brazing Guidelines for 1,500 MPa Steel PartsNOTE: Refer to the body repair manual for complete procedures.• MIG-brazed joint locations are specified in the body repair manual.• A single- or double-hole MIG braze may be specified, depending on the tensile strength of the parts being joined. • The size and number of holes are critical to achieving adequate joint strength.• A MIG welder with pulse control must be used. Refer to the equipment manufacturer’s instructions for welder voltage and current setup.• The photos below show the difference in results between pulsed and non-pulsed MIG brazing.MAG Welding Specifications for 590–980 MPa High-Strength Steel PartsNOTE: In this publication and the body repair manual, gas metal arc welding (GMAW) is referred to by its subtypes depending on requirements as follows:• MIG Welding/Brazing = This refers to metal inert gas welding or brazing where 100% argon (Ar) shielding gas is used. Argon is inert and does not react with the molten weld pool or brazing operation.• MAG Welding = This refers to metal active gas welding where the shielding gas being used contains a mixture of 80% argon (Ar) and 20% carbon dioxide (CO 2). It is considered active because the CO 2 undergoes a limited reaction with the molten weld pool.• For MAG welding, 80/20 shielding gas (C20) is preferred. However, 75/25 (C25) is acceptableParts made of high-strength steel (590-980 MPa) must often be installed as a complete part. Section only according to published repair information and guidelines. This high-strength steel requires special weldingequipment, procedures, and settings. See the Welding section of the body repair manual. Failure to use the proper equipment or follow the proper procedures can result in an unsafe repair.The body repair manual specifies the weld types and locations for each body panel as follows:• The welding wire used must have a tensile strength equal to or greater than the lowest tensile strength of the parts being welded. The conversion chart below shows the relationship of steel tensile strength (MPa) to the minimum welding wire tensile strength (in kilopound per square inch [ksi]).Steel Tensile (MPa) Wire Tensile (ksi)590 ≥86 780 ≥113 980 ≥142(1,000 psi = 1 ksi)• Typical ER70S-6 MIG wire has a minimum tensile strength of 70 ksi (483 MPa). It can be used when welding up to 440 MPa steel parts. Refer to the diagrams below:MAG Plug Welding Guidelines• MAG plug welding may be done when joining body components to 590–980 MPa steel parts.• MAG plug may also be used on 1,500 MPa steel parts only as specified in the body repair manual.• Follow the recommendations described in the body repair manual.MAG Butt Welding Guidelines• MAG butt welding may be done only on steel parts with a tensile strength of 780 MPa and lower.• Welding speed is critical to achieve the correct weld strength and minimize the heat affected zone (HAZ).• Follow the recommendations described in the body repair manual.BEFORE STARTING COLLISION REPAIRSWith any collision repairs, always refer to and follow the information outlined in the Generation Information section of the body repair manual. The following information outlines special consideration when repairing a Honda Clarity.IPU (Intelligent Power Unit) Leak Test After Airbag DeploymentApplies ToClarity Electric Clarity Plug-In HybridAn IPU leak test must be done on any Clarity Electric or Clarity Plug-In Hybrid involved in a collision severe enough to deploy the airbags. The test consist of pressurizing the IPU with shop air to check for any leaks. If the IPU does not pass leak check, it must be replaced.The Clarity Electric has a front and rear IPUs. Both of these units must be checked. If you have a vehicle with deployed airbags, take it to an authorized Honda dealer to have this test done before starting any repairs.High-Voltage System ComponentsApplies ToClarity Electric Clarity Plug-In Hybrid Clarity Fuel CellIf you are doing any repairs that require the removal of high-voltage system components, the vehicle must be taken to an authorized Honda dealer. Authorized Honda dealers have the training and equipment needed to remove and install high-voltage components.Refer to the Electrical Powertrain Component Location Index in the service information for a complete list of high-voltage system components.Hydrogen System/Fuel Cell System ComponentsApplies ToClarity Fuel CellAccording to California Fire Code, the hydrogen level in the hydrogen tanks must be less than 0.5 kg before the vehicle is brought inside the shop for repairs related to the hydrogen system. These rules do not apply for servicing/repair of non-hydrogen system components and collision repairs as long as no repairs involving welding or open flame are done and the hydrogen system components are not involved.If you are doing any repairs that involve any hydrogen system or fuel cell system related components or involve welding or open flame, the vehicle must be taken to an authorized Honda Clarity Fuel Cell dealer. For a list of authorized Honda dealers, for a list of authorized Honda dealers, refer to page 12.Refer to the Fuel Cell System Component Location Index in the service information for a complete list of hydrogen/fuel cell system components.DURING COLLISION REPAIRSWith any collision repairs, always refer to and follow the information outlined in the General Information section of the body repair manual. The following information outlines special consideration when repairing a Honda Clarity. Precautions When Using a Heated Paint BoothSystem PrecautionsSRS • Do not apply heat greater than 212°F (100°C) when drying painted surfaces anywherearound the SRS components.Fuel Cell • When drying paint in a heated paint booth, cover the air intake duct, exhaust pipe, andventilation ducts with a tape. Refer to the Fuel Cell System Component Location Indexin the service information for the location of these components.• High temperature may damage the fuel cell (FC) stack and the compressed hydrogengas (CHG) tank. When drying paint in a heated paint booth, make sure thetemperature does not exceed 149°F (65°C).Electric Powertrain • High temperature may damage the battery module. When drying paint in a heatedpaint booth, make sure the temperature does not exceed 149°F (65°C).AFTER COLLISION REPAIRSCollision Shut-off History Clear CommandWhen the battery condition monitor module receives a collision detection signal (CDS) from the SRS unit or the H2 (hydrogen) shut-off unit (Clarity Fuel Cell only), it updates the collision shut-off history and stores it in the module’s nonvolatile memory. The battery condition monitor module stops supplying power to the high-voltage circuits disrupting the control signal to be sent to the high-voltage contactor inside the battery module the next time the system is being turned on.The battery condition monitor module also stops supplying hydrogen to the FC stack by turning the FC cut relay at the same time. To resume power supply to the high-voltage circuits and hydrogen supply to the FC stack, the collision shut-off history must be cleared.Aiming Driving Support SystemsThe Honda Clarity is equipped with advanced safety driving support systems to help warn drivers and mitigate hazards. It is very important that the components making up this system are properly amied after a collision repair.Use the following table to determine what component requires aiming.Component When to AimMultipurpose Camera • Whenever the multipurpose camera unit is removed or replacedMillimeter Wave Radar • Whenever the millimeter wave radar unit is removed or replaced• After any front-end collision repairsLaneWatch™ Camera • Whenever the LaneWatch™ camera, right-side power mirror or right-front door isremoved or replaced• Whenever the right-front door is adjusted• Whenever the right-front door is repairedIf aiming is required, take the vehicle to an authorized Honda dealer.AUTHORIZED HONDA CLARITY DEALERSThe Clarity Electric and Clarity Plug-In Hybrid can be taken to any Honda dealer for service and repairs. To locate an authorized Honda dealer, contact Honda Customer Service at (800) 999-1009. Repairs to the Clarity Fuel Cell only should be undertaken by Authorized Clarity Fuel Cell dealers.For a list of authorized Honda Clarity Fuel Cell dealers, see below:Authorized Honda Clarity Fuel Cell DealersCity Dealer Name Telephone NumberCerritos, CA Norm Reeves Honda Superstore(888) 849-4466Culver City, CA Culver City Honda(424) 298-4875Irvine, CA Norm Reeves Honda Superstore Irvine(888) 721-4053Pasadena, CA Honda of Pasadena(866) 788-5832Torrance, CA Scott Robinson Honda(855) 725-2211Woodland Hills, CA Woodland Hills Honda(800) 494-1164City Dealer Name Telephone NumberColma, CA Honda of Serramonte (888) 892-5396Dublin, CA Dublin Honda (877) 412-7199Oakland, CA Honda of Oakland (800) 352-1859Palo Alto, CA Anderson Honda (650) 843-6041Roseville, CA AutoNation Honda Roseville (916) 467-8056San Jose, CA Honda of Stevens Creek (855) 357-6146END。

JG1020后驱动桥及前转向维修手册a

差速器总成

差速器总成

• 该啮合间隙的标准值为0.05-0.20mm。若 发现间隙不符合要求,可通过增减半轴齿 轮后面调整垫片的厚度来进行调整。调整 垫片的厚度有1.6mm、1.7mm和1.8mm三 种规格;增加垫片,啮合间隙减小;反之, 啮合间隙增大。

• 1.3制动间隙不当。制动磨擦片工作面与制 动鼓内壁工作面的间隙过大,制动时分泵 活塞行程过大,以致制动迟缓、制动力矩 下降。维修时,按规范全面调校制动间隙, 即用平头螺丝刀从高速孔拨动棘轮,将制 动蹄完全张开,间隙消除,然后将棘轮退 回3~4齿,以得到所规范的间隙。

• 1.4制动鼓与磨擦衬片接触不良,闸瓦变形 或制动鼓圆度超过0.5mm以上,导致磨擦 衬片与制动鼓接触不良,制动磨擦力矩下 降。若发现此现象,必须镗削或校整修复。 制动鼓镗削后的直径不得大于255mm,否 则应更换新件。

3.制动噪音

• 3.1制动鼓失圆其圆度误差超过0.5mm,制 动鼓工作面变形椭圆),制动时磨擦片与制 动鼓贴合瞬间发生碰撞,同时发出尖锐的 撞击响声。维护时,拆下制动鼓,按规范 标准进行镗削,并需进行平衡性能校验, 不平衡量控制在200g.cm之内。

2. 单边制动

• 2.1同轴左右两边制动器制动时间不一致, 大多是两边制动器制动间隙不均或接触面 积差异所引起的,制动时,一边磨擦片先 接触制动鼓进行制动,而另一边因间隙大、 磨擦片与制动鼓接触滞后,制动不同步。 遇此现象,可按规范重新调校左右轮制动 间隙。

款东风本田底盘传动轴系维修手册

传动系/轴专用工具 ......................................... 16-2组件位置索引 ..................................... 16-3驱动轴的检查 ..................................... 16-4驱动轴的拆卸 ..................................... 16-4驱动轴的拆解 ..................................... 16-6缓冲块的更换 ..................................... 16-10驱动轴的重新组装 ................................. 16-11驱动轴的安装 ..................................... 16-19中间轴的拆卸 ..................................... 16-21中间轴的拆解 ..................................... 16-22中间轴的重新组装 ................................. 16-23中间轴的安装 ..................................... 16-25专用工具序号工具编号工具名称数量07GAD-PH70201油封拆装器107NAF-SR30101半轴支座107XAC-0010100螺纹适配器,22×1.5 mm107746-0010400附件,52×55 mm107746-0030400附件,35 mm,内径107749-0010000拆装导柱107947-SB00100油封拆装器1组件位置索引中间轴拆卸,见16-21页拆解,见16-22页重新组装,见16-23页安装,见16-25页驱动轴检查,见16-4页拆卸,见16-4页拆解,见16-6页重新组装,见16-11页安装,见16-19页缓冲块更换,见16-10页驱动轴的检查驱动轴的拆卸1. 检查驱动轴(C)上的内侧防护套(A)和外侧防护套(B)是否有裂缝、损坏、渗漏润滑脂等现象,并松开防护套卡环(D)。

2006款东风本田底盘传动轴系维修手册

2006款东风本田底盘传动轴系维修手册传动系/轴专用工具................................ 16-2 组件位置索引......................... 16-3 驱动轴的检查......................... 16-4 驱动轴的拆卸......................... 16-4 驱动轴的拆解......................... 16-6 缓冲块的更换......................... 16-10 驱动轴的重新组装.................. 16-11 驱动轴的安装......................... 16-19 中间轴的拆卸......................... 16-21 中间轴的拆解......................... 16-22 中间轴的重新组装.................. 16-23 中间轴的安装......................... 16-25专用工具序号工具编号工具名称数量07GAD-PH70201 油封拆装器 107NAF-SR30101 半轴支座 107XAC-0010100 螺纹适配器,22×1.5 mm 107746-0010400 附件,52×55 mm 107746-0030400 附件,35 mm,内径 107749-0010000 拆装导柱 107947-SB00100 油封拆装器 1组件位置索引中间轴拆卸,见16-21页拆解,见16-22页重新组装,见16-23页安装,见16-25页驱动轴检查,见16-4页拆卸,见16-4页拆解,见16-6页重新组装,见16-11页安装,见16-19页缓冲块更换,见16-10页驱动轴的检查驱动轴的拆卸1. 检查驱动轴(C)上的内侧防护套(A)和外侧防护套(B)是否有裂缝、损坏、渗漏润滑脂等现象,并松开防护套卡环(D)。

汽车底盘构造与维修图解教程 第二章 传动系统(第5节) 驱动桥

No.10036

图2-155所示为摩擦片式自锁差速器,它是普通行星齿 轮差速器的变形,十字轴的端部均切有凸V形斜面,差速器 壳上与之相配合的孔较大,有凹V形斜面。两行星齿轮轴的 V形斜面是反向安装的,壳体通过V形斜面向行星齿轮轴传 递扭矩,每个半轴齿轮的背面有压盘和主、从动摩擦片。 压盘的内花键与半轴相连,从动盘的内花键与压盘相连, 主动摩擦片的外花键与差速器壳相连,压盘与主、从动摩 擦片均有微小的轴向移动。

No.10036

2 -半轴 齿轮 3 - 半轴齿轮 7 -垫圈 4 -行星 齿轮 从动 齿轮 推力 垫 片

1 -左外 壳

轴承

6 -螺栓

8 -十字 轴

5 -右外 壳

图2- 153 对称式锥齿轮式差速器结构图

No.10036

上海桑塔纳轿车差速器即采用这种结构(如图2-154所 示)。差速器壳为一整体框架结构。行星齿轮轴装入差速器壳 后用止动销定位。半轴齿轮背面也制成球面,其背面的推力垫 片与行星齿轮背面的推力垫片制成一个整体,称为复合式推力 垫片。螺纹套用来紧固半轴齿轮。

No.10036

主减速器结构种类:

按参加减速传动的齿轮副数目分:分为单级式主减速器 和双级式主减速器。

按主减速器传动比档数分:分为单速式和双速式两种。 按减速齿轮副结构型式分:分为圆柱齿轮式、圆锥齿轮 和准双曲面齿轮等型式。

No.10036

(二)差速器

1.差速器的作用与分类 2.差速器的结构 3.差速器原理 4.差速器的检修

间隙调整要在环齿上用 百分表进行,如图2-157。把 百分表调零,前后拨动环齿检 查间隙,注意百分表所示的间 隔(间隙)量。如间隙大于制 造商容许量,放松右侧螺母1 个凹口,旋紧左侧螺母1个凹 口;如间隙小于容许最小量, 放松左侧螺母1个凹口,旋紧 右侧螺母1个凹口。调整螺母 位于轴承盖旁边。

汽车底盘构造与检修课件1.4驱动桥故障检修

图1-108 桑塔纳2000轿车差速器 1-复合式推力垫片 2-半轴齿轮 3-螺纹套 4-行星齿轮 5-行星齿 轮轴 6-止动销 7-圆锥滚子轴承 8-主减速器从动锥齿轮 9-差速

器壳 10-螺栓 11-车速表齿轮 12-车速表齿轮锁紧套筒

3.差速器

4).防滑差速器 如图1-111所示为奥迪A4全轮驱动 轿车前、后驱动桥之间采用的新型 托森差速器。“托森”表示“转矩 -灵敏”,它是一种轴间自锁差速 器,装在变速器后端。转矩由变速 器输出轴传给托森差速器,再由差 速器直接分配给前驱动桥和后驱动 桥。

1.驱动桥概述

3).驱动桥的分类 按照悬架结构的不同,驱动桥可以分为整体式驱动桥和断开式驱动桥。整体式驱动桥又称为非断开式驱 动桥。 (1)整体式驱动桥 整体式驱动桥如图6-1所示,与非独立悬架配用。其驱动桥壳为一刚性的整体,驱动桥两端通过悬架与 车架或车身连接,左右半轴始终在一条直线上,即左右驱动轮不能相互独立地跳动。当某一侧车轮通过 地面的凸出物或凹坑升高或下降时,整个驱动桥及车身都要随之发生倾斜,车身波动大。

整体式桥壳 分段式桥壳

2).桥壳的类型 驱动桥壳可分为整体式桥壳和分段式桥壳两种类型。 整体式桥壳一般是铸造,具有较大的强度和刚度,且便于 主减速器的拆装和调整。缺点是质量大,铸造质量不易保 证。因此,适用于中型以上货车。 分段式桥壳一般分为两段,由螺栓将两段连成一体。分段 式桥壳最大的缺点是拆装、维修主减速器、差速器十分不 便,必须把整个驱动桥从车上拆下来,现已很少应用。

车轮 6-摆臂 7-摆臂轴

2.主减速器

2、主减速器 1)主减速器的功用 前面已经简述过主减速器的功用,这里将详细说明。 ①将万向传动装置传来的发动机转矩传给差速器。 ②在动力的传动过程中要将转矩增大并相应降低转速。 ③对于纵置发动机,还要将转矩的旋转方向改变90°。

Honda 车辆维护和修复指南说明书

174 Driving Tips

If possible, have your dealer inspect the final installation.

v w

Main Menu

Table of Contents

Operation in Foreign Countries

If you are planning to take your Honda outside the U.S. or Canada, contact the tourist bureaus in the areas you will be traveling in to find out about the availability of unleaded gasoline with the proper octane rating.

Such modifications can adversely affect handling, and interfere with the operation of the vehicle’s anti-lock brakes and other systems.

In addition, any modifications that decrease ground clearance

Drivingable of Contents

systems, such as the SRS and anti-lock brake system.

However, if electronic accessories are improperly installed, or exceed your vehicle’s electrical system capacity, they can interfere with the operation of your vehicle, or even cause the airbags to deploy.

汽车底盘构造与检修-实训手册-驱动桥构造与检修

项目四驱动桥构造与检修_实训指导手册项目四驱动桥构造与检修实训指导手册项目成绩:一、项目描述驱动桥是汽车传动系的最后一个总成,发动机的动力经过离合器、变速器、万向传动装置,传到了驱动桥。

动力传到驱动桥后,首先传到主减速器,在这里将转矩放大并降低转速后,经差速器分配给左右半轴,最后通过半轴外端的凸缘传到驱动车轮的轮毂。

本项目主要是通过对驱动桥总成的分解与组装和驱动桥主要部件的检测,认知驱动桥的构造、功用和主减速器差速器工作原理以及检修方法。

二、项目目标1.技能目标(1)能够正确使用工量具及检测设备。

(2)具有驱动桥拆装及检查能力。

(3)能够对本次实践活动进行合理公正地评价。

(4)能够按照文明生产及环保要求,正确处理有害的废液和报废零件。

2.知识目标项目四驱动桥构造与检修_实训指导手册(1)认知驱动桥的组成及各部件之间的连接关系。

(2)描述主减速器差速器的工作原理。

(3)按照标准工艺流程对驱动桥进行拆装。

(4)使用检测仪器对主减速器差速器进行检测,并能对检测状况进行简要分析。

3.素养目标培养良好的工作习惯,严谨的工作态度,严格的质量要求。

三、项目要求(1)根据工艺标准操作步骤对驱动桥进行正确拆卸与安装。

(2)主减速器主、从动齿轮必须成对更换。

(3)检测技术标准:四、项目实施小组内进行职责分工,制定工作计划,并共同完成工作任务。

(一)小组分工(二)车辆信息登记表(1)接待维修车辆,了解车辆信息。

(2)收集和验证车辆故障。

(3)询问客户信息,填写《车辆维修接车单》。

(三)设备器材卡罗拉整车、举升机、常用工具一套、专用工具、百分表、千分尺(四)实施步骤活动 1:主减速器、差速器拆卸与安装1.拆卸主减速器差速器总成1.1拆卸传动桥外壳用敲打传动桥外壳的周边,从传动桥壳上拆下传动桥外壳。

注意事项:拆下传动桥外壳时,差速器齿轮总成不要掉落。

1.2拆卸传动桥壳衬垫1.3拆卸主减速器差速器齿轮总成从传动桥壳上拆下主减速器差速器齿轮总成。

2017款东风本田思域维修手册-半轴

中间轴拆卸和安装注意:如何读取规定扭矩。

除非特别说明,步骤中使用的图示为 1.5 L 发动机。

1. 车辆 - 举升2. 变速器油 -排空M/TCVT3. 右前轮 - 拆卸4. 右驱动轴 - 拆卸5. 中间轴 - 拆卸注意:水平夹持中间轴,直至与差速器有一定间隙,以防止损坏油封 (A)。

6. 所有拆下的零件 - 安装1.用溶剂彻底清洁中间轴和差速器的接触部位,并用压缩空气吹干。

注意:不要用溶剂清洗橡胶零件。

2.按照与拆卸相反的顺序安装零件。

7. 车轮定位 - 检查8. 行驶测试 - 检查中间轴拆解和重新组装所需专用工具图像说明/工具号码轴承拆装器附件,37 x 40 mm 07746-0010200轴承拆装器附件,52 x 55 mm 07746-0010400拆装器手柄,15 x 135L 07749-0010000图像说明/工具号码拆装器,32.5 mm 070AD-SAA0100油封拆装器,65 mm 07JAD-PL90100半轴底座 07NAF-SR30101显示了图标时,点击获取更多信息。

用溶剂清洗拆下的零件,并用压缩空气吹干。

切勿用溶剂清洗橡胶零件。

11.0 L 发动机详细信息、注意和注意事项更换21.5 L 发动机详细信息、注意和注意事项更换1.0 L 发动机1. 外密封件 - 拆卸2. 外卡环 - 拆卸1.拆下外部卡环 (A)。

3. 中间轴 - 拆卸1.用半轴底座和压力机将中间轴 (A) 压出中间轴轴承 (B)。

注意:拆解时,小心不要损坏中间轴上的轴承支撑环 (C)。

4. 内卡环 - 拆卸5. 中间轴轴承 - 拆卸1.5 L 发动机1.用 15 x 135L 拆装器手柄、半轴底座、37 x 40 mm 轴承拆装器附件和压力机将中间轴轴承 (A) 压出轴承支架 (B)。

1. 外密封件 - 拆卸2. 外卡环 - 拆卸1.拆下外部卡环 (A)。

3. 中间轴 - 拆卸1.用半轴底座和压力机将中间轴 (A) 压出中间轴轴承 (B)。

东风本田汽车用户手册说明书

目 录车辆简介 ���������������������������������������������2驾驶员与乘员的安全 �����������������������������4介绍有关如何正确使用与保养您车辆的座椅安全带的重要说明,以及关于辅助保护装置的概述和如何利用儿童保护装置保护儿童的重要说明。

仪表与控制装置 ���������������������������������58解释仪表盘上每一盏指示灯和每一个仪表的用途,介绍如何使用仪表板和转向柱上的控制装置。

各项设施 �����������������������������������������106介绍如何操作暖风装置与空调系统/车内空气环境控制系统、音响系统,以及其它便利设施。

驾驶之前 �����������������������������������������133介绍应使用何种汽油,新车如何磨合,以及如何运载行李及其它货物。

驾 驶 ���������������������������������������������145介绍如何起动发动机、变速器换档、驻车等的正确操作方法。

保 养 ���������������������������������������������162“定期保养表”告诉您什么时候应将车辆送到东风本田汽车特约销售服务店进行保养。

另附一张检查项目一览表及如何进行检查的说明。

外观保养 �����������������������������������������209有关清洗和保护车辆外观的建议。

处理意外事故 ����������������������������������216本章节介绍驾车人员有时会遇到的若干问题,以及如何处理这些问题的细节。

技术数据 �����������������������������������������240车辆识别代号、整车尺寸、油液容量以及技术数据。

2009款本田讴歌tl底盘悬挂系统维修手册-原厂资料(可编辑)

2009款本田讴歌TL底盘悬挂系统维修手册-原厂精品资料62TK400B-1_CSbook Page 1 Saturday December 6 2008 146 PM悬架系统前悬架和后悬架专用工具 18-2部件位置索引 18-3车轮定位 18-5车轮轴承轴向端隙检查 18-8车轮跳动检查 18-9车轮螺栓更换 18-9球节拆卸 18-11球节护罩检查更换 18-12减振器报废 18-13前悬架系统转向节轮毂车轮轴承更换18-14转向节球节检查 18-21转向节球节更换 18-22上臂更换 18-26下臂拆卸安装 18-27稳定连杆拆卸安装 18-29稳定杆更换 18-30减振器弹簧拆卸和安装18-36减振器弹簧拆解检查和重新组装 18-39后悬架系统转向节轮毂轴承单元更换18-43上臂更换 18-48下臂 A 更换 18-50控制臂更换 18-51下臂 B 更换 18-52稳定连杆拆卸安装 18-53稳定杆更换 18-54减振器弹簧拆卸和安装18-55减振器弹簧拆解检查和重新组装 18-5862TK400B-1_CSbook Page 2 Saturday December 6 2008 146 PM前悬架和后悬架专用工具基准号工具号码说明数量A 07GAF-SD40100 轮毂拆解装配工具 42 mm 1B 07MAC-SL00101 球节拆卸工具 32mm 1C 07MAC-SL00201 球节拆卸工具 28mm 1D 07MGK-0010100 车轮定位仪附件64 x 40 mm 1E 07ZAD-PNA0100 附件80 x 96 mm1F 070AF-S5A0310 C- 车架1G 070AF-TA00310 气锤附件1H 070AF-TA00320 附件 53 x 50 mm1I 070AF-TA00330 球节基座附件 62x 50 mm DP77 1J 070AG-SJAA10S 副车架定位销1K 070AG-SJA0300 球节护罩卡扣导向装置 45 mm 1L 07746-0010600 附件72 x 75 mm 1M 07749-0010000 拆装器把手 15 x135L 1N 07965-SD90100 支架座 73 x78826 mm 1O 07974-SA50700 球节护罩卡扣导向装置 39 x 41 mm 118-262TK400B-1_CSbook Page 3 Saturday December 6 2008 146 PM部件位置索引前悬架系统18-1318-3618-3718-3918-26 18-1218-1518-1818-2118-2218-1218-3018-2918-2718-2918-918-362TK400B-1_CSbook Page 4 Saturday December 6 2008 146 PM 前悬架和后悬架部件位置索引续后悬架系统18-1318-5518-5618-5818-48 18-12 18-4418-4518-5418-53B18-52A18-5018-5118-1018-462TK400B-1_CSbook Page 5 Saturday December 6 2008 146 PM 车轮定位所需专用工具前轮主销后倾角检查车轮定位仪附件 64 x 40 mm 07MGK-00101001 举升车辆前端参见第 1-7 页拆下车轮轮毂盖能够调整前轮前束和后轮前束的悬架系统注意拆下车轮后从内侧将铝制车轮上的盖推出定位前检查2 在前轮下放置转弯半径测定仪在后轮下放置与转弯半为了正确检查和调整车轮定位要进行以下检查径测定仪厚度相同的板然后降下车辆1 松开驻车制动器以避免测量不正确注意确保车轮置于转向半径测定仪和板上时车辆保持水平2 确保悬架系统未经任何改装3 将车轮定位仪附件A 和车轮外倾角主销后倾角测量仪3 确保燃油箱是满的且备胎千斤顶和工具都在车辆上安装到车轮轮彀上并施加前制动器的正确位置4 根据轮胎信息检查轮胎尺寸和轮胎压力5检查车轮和轮胎的径向跳动参见第18-9 页A07MGK-00101006 检查悬架系统球节球节防尘罩检查参见第 18-12 页转向节球节检查参见第 18-21 页7 进行定位检查之前确保卸掉车辆上所有多余的重量且车内不能有人驾驶员或乘客8 上下弹跳车辆几次以稳定悬架系统4 将前轮向外转20 °然后转动车轮外倾角主销后倾角9 检查并确认转向柱被设置在中间倾斜和伸缩位置测量仪的调节螺钉将气泡设置在 0 °位置5将前轮向内转20 °在气泡置于测量仪中心位置时读取测量仪上的主销后倾角数值前轮主销后倾角3 °48 ±45左右轮的最大差值0 °30如果测量值在规定范围之内测量前轮外倾角如果测量值不在规定范围内检查悬架系统零部件是否弯曲或损坏续18-562TK400B-1_CSbook Page 6 Saturday December 6 2008 146 PM前悬架和后悬架车轮定位续前轮外倾角检查后轮外倾角检查1 将前轮转到正前方位置 1 举升车辆后端参见第 1-7 页拆下车轮轮毂盖2举升车辆前端参见第1-7 页拆下车轮轮毂盖注意拆下车轮后从内侧将铝制车轮上的盖推出注意拆下车轮后从内侧将铝制车轮上的盖推出2将车轮定位仪附件 A 和车轮外倾角主销后倾角测量仪安装到车轮轮毂上3 将车轮定位仪附件 A 和车轮外倾角主销后倾角测量仪安装到车轮轮毂上A07MGK-0010100A07MGK-00101003 在气泡置于测量仪中心位置时读取测量仪上的车轮外倾角值4 在气泡置于测量仪中心位置时读取测量仪上的车轮外倾角值后轮外倾角–1 °00 30 –45前轮外倾角–0 °30 30 –45 左右轮的最大差值0 °30左右轮的最大差值0 °30如果测量值在规定范围之内测量前束如果测量值不在规定范围内检查悬架系统零部件是如果测量值在规定范围之内测量后轮外倾角否弯曲或损坏如果测量值不在规定范围内检查悬架系统零部件是否弯曲或损坏18-662TK400B-1_CSbook Page 7 Saturday December 6 2008 146 PM前轮前束检查调整后轮前束检查调整1 将转向柱设置在中间倾斜和伸缩位置将方向盘辐条居1 松开驻车制动器以避免测量不正确中并固定2 检查前束2 在车轮指向正前方时检查前束后轮前束2±2 mm前轮前束0±2 mm如果需要调整转至步骤 3如果需要调整转至步骤 3如果不需要调整测量转向角如果不需要调整转至后轮前束检查调整3 固定后控制臂 B 上的调整螺栓 A 并松开自锁螺母3 用扳手固定转向横拉杆接头的平面部分 B 时松开转向C横拉杆锁紧螺母 A 并转动两个转向横拉杆 C 直到前轮前束符合规格BB CA14 x 15 mm44 N·m45 kgf·mC12 x 125 mm57 N·m58 kgf·m A4 换上新的自锁螺母将其轻轻紧固4 调整后紧固转向横拉杆锁止螺母到规定扭矩值如果注意每当要将自锁螺母紧固至规定扭矩值时务必使扭曲或移位要重新定位齿条接头防尘罩用新的自锁螺母5 转至后轮前束检查调整5通过转动调节螺栓来调节后轮前束直到前束正确注意同时将左右轮反向调节相同的数值以获得正确6 固定调节螺栓同时紧固自锁螺母至规定扭矩的前束并将方向盘保持在正前方续18-762TK400B-1_CSbook Page 8 Saturday December 6 2008 146 PM前悬架和后悬架车轮定位续车轮轴承轴向间隙检查检查转向轮角 1 举升车辆将安全架置于正确位置以支撑车辆参见第1-7 页1 举升车辆参见第 1-7 页在前轮下放置转弯半径测定仪在后轮下放置与转弯半径测定仪厚度相同的板2拆下车轮然后降下车辆3 安装合适的平垫圈 A 和车轮螺母紧固螺母至规定扭注意确保车轮置于转向半径测定仪和板上时车辆保矩值使制动盘或制动盘鼓紧靠轮毂持水平A14 x 15 mm127 N·m130 kgf·m2 施加制动时左右转动车轮并测量两个车轮的转向角转向角内 38 °06 ±2 °外参考30 °24 ±1 °3 如果测量值不在规定范围之内调节前轮前束的同时使转向横拉杆螺纹长度部分两侧齐平如果前束正确但转向角不在规定范围内检查悬架系统零部件是否弯14 x 15 mm127 N·m130 kgf·m A4 连接百分表将百分表紧靠轮毂法兰放置5 内外移动制动盘或制动盘鼓以测量轴承轴向间隙车轮轴承轴向间隙前后0–005 mm6 如果轴承轴向间隙的测量值大于标准值更换车轮轴承或轮毂轴承单元18-862TK400B-1_CSbook Page 9 Saturday December 6 2008 146 PM车轮跳动检查车轮螺栓更换注意测量前车轮径向跳动时用手缓慢地转动车轮的后所需专用工具侧球节拆卸工具 28 mm07MAC-SL002011 举升车辆将安全架置于正确位置以支撑车辆参见第1-7 页不要使用锤子或冲击工具气动或电动拆下和安装车轮螺栓2 检查车轮是否弯曲或变形注意不要损坏车轮螺栓的螺纹3 如图所示设置百分表通过转动车轮来测量轴向跳动前前轮和后轮的轴向跳动量标准 0–07 mm 1 拆下前轮毂参见第18-15 页使用极限20 mm2 用液压机从轮毂 B 上分离车轮螺栓 A 用液压机附件 C 或同等工具支撑轮毂注意在安装新的车轮螺栓前清理螺栓和轮毂的接合面AB4 将百分表重新置于所示位置测量径向跳动前轮和后轮的径向跳动量标准 0–07 mm使用极限15 mmC C3 在轮毂孔上的花键与车轮螺栓对准时将新的车轮螺栓插入轮毂注意除去车轮螺栓周围的油脂确保车轮螺栓垂直于轮毂制动盘表面安装4 用液压机安装车轮螺栓直到车轮螺栓轴肩完全就位5 安装前轮毂参见第18-15 页5 如果车轮跳动量不在规定范围内检查车轮轴承轴向间隙参见第 18-8 页并确保制动盘或制动盘鼓和车注意安装车轮时如果不能紧固车轮螺母至规定扭矩轮内侧的接合面是清洁的值将前轮毂作为一个总成予以更换6 如果轴承轴向间隙在规定范围内但是车轮跳动量大于使用极限则更换车轮续18-962TK400B-1_CSbook Page 10 Saturday December 6 2008 146 PM前悬架和后悬架车轮螺栓更换续后 4 将新的车轮螺栓 A 插入轮毂 B 使轮毂孔与车轮螺栓上的花键 C 对准用垫圈PN 94101-14800 或同1 举升车辆将安全架置于适当位置以支撑车辆参见第等品 E 调整测量值 D 然后安装并用手拧紧螺母1-7 页 PN 90304-SHJ-A91 或同等品 F2拆下后制动盘鼓参见第19-37 页注意除去车轮螺栓周围和螺母螺纹部分的油脂3 用球节拆卸工具 C 从轮毂 B 上分离车轮螺栓 A 并确保车轮螺栓垂直于轮毂制动盘表面安装保持球节拆卸工具的卡爪 D 与车轮螺栓垂直参见第不要安装已用作车辆工具的螺母和垫圈18-11 页注意 D13 16mm F G如果拆卸工具与车轮螺栓不成直角转动调整螺栓 F C的头部 E 重新调整球节拆卸工具在安装新的车轮螺栓前清理螺栓和轮毂的接合面BDABAE EF5 紧固螺母直至车轮螺栓完全进入轮毂不要超过扭矩的最大极限确保螺栓和轮毂之间没有缝隙 G扭矩极限最大127 N·m 130 kgf·mC07MAC-SL002016 安装后制动盘鼓参见第 19-37 页注意安装车轮时如果不能紧固车轮螺母至规定扭矩值将后轮毂轴承单元作为一个总成予以更换安装车轮前清理制动盘鼓和车轮内侧的接合面18-1062TK400B-1_CSbook Page 11 Saturday December 6 2008 146 PM球节拆卸所需专用工具 3 如图所示松开压力螺栓 A 并安装球节拆卸工具球节拆卸工具 32 mm 07MAC-SL00101 小心地插入棘爪确保不损坏球节护罩转动调整螺栓球节拆卸工具 28 mm 07MAC-SL00201 B 以调节棘爪间隔注意将安全绳C 牢固地系紧在悬架臂或副车架 D务必使用球节拆卸工具断开球节不要通过撞击球节壳体上不要将其系紧在制动管路或线束上或其它球节连接零件来将其断开1 将六角螺母 A 安装到球节 B 的螺纹上确保螺母与球节销端齐平以防止损坏球节销螺纹端ADCEB07MAC-SL00101A07MAC-SL00201B4 调节好调整螺栓后确保调整螺栓头 C 位于图示位2 在球节拆卸工具的所示部位 A 上涂抹润滑脂这便于置使夹头 E 到达枢轴上安装工具并防止损坏压力螺栓 B 的螺纹5用扳手紧固压力螺栓直至球节销从球节连接孔中松A B 开如有必要使用渗透型润滑剂以松开球节销注意不要在压力螺栓上使用气动工具或电动工具6 拆下球节拆卸工具然后从球节销末端拆下螺母并将球节从球节连接孔中拉出检查球节护罩如有损坏予以更换07MAC-SL0010107MAC-SL0020118-1162TK400B-1_CSbook Page 12 Saturday December 6 2008 146 PM前悬架和后悬架球节护罩检查更换所需专用工具 7 前转向节球节或后上臂球节转动球节护罩卡扣导向装球节护罩卡扣导向装置 45 mm 070AG-SJA0300 置以调节深度直至其基座刚好位于护罩底部周围的凹球节护罩卡扣导向装置 39 x 41 mm 07974-SA50700 槽 A 上方然后将卡扣 B 通过工具滑到护罩上规定的位置1 检查球节护罩是否有缺陷损坏裂纹和润滑脂泄漏B注意如果球节护罩损坏且润滑脂泄漏将相应的零件作为一个总成更换如果球节护罩变软且有裂纹但没有润滑脂泄漏转至步骤2更换相应的球节护罩070AG-SJA03002 断开相应的球节连接并拆下包括球节在内的零部件前转向节参见第18-22 页A前上臂参见第 18-26 页后上臂参见第 18-48 页3 拆下护罩卡夹和护罩 8 前上臂球节用调整螺栓 A 调节球节护罩卡扣导向装置直至其基座刚好位于护罩底部周围的凹槽 B 上方4 用润滑脂涂抹新护罩的内部和唇口 A 不要使润滑脂然后将卡扣 C 通过球节护罩卡扣导向装置滑到护罩上接触到护罩与壳体的接合面 B规定的位置ACAD07974-SA50700C BB5将新的润滑脂涂抹到基座 C 上不要让脏物或其它异9 安装护罩后清除球节销露出部位上的润滑脂物进入护罩10 安装所有已拆下的零件6将护罩安装到球节上轻轻挤压以排出空气然后清除球节销 D 锥形部分上的润滑脂18-1262TK400B-1_CSbook Page 13 Saturday December 6 2008 146 PM减振器报废将减振器放置在水平面上使轴伸出并在上面钻一个2–3 mm 直径的孔以排出气体18-1362TK400B-1_CSbook Page 14 Saturday December 6 2008 146 PM 前悬架系统转向节轮毂车轮轴承更换分解图6 x 10 mm98 N·m10 kgf·m14 x 15 mm93103 N·m95 105 kgf·m 69 759 lbf·ft6 x 10 mm98 N·m 10 kgf·m26 x 15 mm329 N·m 335 kgf·m18-1462TK400B-1_CSbook Page 15 Saturday December 6 2008 146 PM所需专用工具3 拆下制动软管托架安装螺栓 A球节拆卸工具 28 mm 07MAC-SL00201轮毂拆解装配工具 07GAF-SD40100附件 72 x 75 mm 07746-0010600拆装器手柄 07749-0010000附件 80 x 96 mm 07ZAD-PNA0100支架座07965-SD90100 A8 x 125 mm22 N·m转向节轮毂的更换22 kgf·m1 举升车辆前部将安全架置于正确位置以支撑车辆参见第 1-7 页2拆下车轮螺母和前轮B C14 x 125 mm137 N·m140 kgf·m4 拆下制动卡钳托架安装螺栓 B 然后从转向节上拆下制动卡钳总成 C 为防止损坏制动卡钳总成或制动软管用一段钢丝从底盘吊起制动卡钳总成不要过度扭曲制动软管5 从转向节上拆下车轮转速传感器线束托架 A 和车轮转速传感器 B 不要断开车轮转速传感器连接器6 x 10 mm98 N·m 10 kgf·m14 x 15 mm127 N·m130 kgf·m AB续18-1562TK400B-1_CSbook Page 16 Saturday December 6 2008 146 PM前悬架系统转向节轮毂车轮轴承更换续6 举升底架 A 然后拆下芯轴螺母 B 11 将开口销 A 从转向节球节上拆下然后拆下槽顶螺母B注意重新组装时使用新的槽顶螺母在安装时从车辆的前端将新开口销插入球节销孔至后端如图所示弯曲其末端连接球节之前检查球节销B孔方向26 x 15 mm329 N·m335 kgf·mA7 拆下前制动盘参见第 19-18 页07MAC-SL002018 检查前轮毂是否损坏和有裂纹9 将开口销 A 从转向横拉杆接头球节上拆下然后拆下B A螺母 B 14 x 15 mm。

2009款本田思迪CITY传动系统及车桥部分维修手册--原厂精品资料

传动系统/车桥传动系统/车桥专用工具 ................................................................................... 16-2部件位置索引 ............................................................................ 16-3半轴检查 ................................................................................... 16-4半轴拆卸 ................................................................................... 16-4半轴拆解 ................................................................................... 16-6减振器更换 ............................................................................... 16-10半轴重新组装 ............................................................................ 16-11半轴安装 ................................................................................... 16-21中间轴拆卸 ............................................................................... 16-23中间轴拆解 ............................................................................... 16-24中间轴重新组装 ........................................................................ 16-25中间轴安装 ............................................................................... 16-28传动系统/车桥16-2专用工具参考号工具号码说明数量A 07JAD-PL90100油封拆装器,65 mm 1B 07MAC-SL00201球节拆卸工具,28 mm 1C 07NAF-SR30101半轴底座1D 07XAC-0010100螺纹接头,22 x 1.5 mm 1E 07746-0010400轴承拆装器附件,52 x 55 mm 1F 07746-0030400内轴承拆装器附件,35 mm 1G 07749-0010000拆装器手柄,15 x 135L 1H 07936-5790002惯性锤组件1I07947-SB00100油封拆装器,44.5 mm1部件位置索引16-3传动系统/车桥16-4半轴检查1.检查半轴(C)上的内侧防尘罩(A)和外侧防尘罩(B)是否有裂纹、损坏、润滑脂泄漏和防尘罩箍带(D)松动。

东风商用车底盘改装手册(通用)

果。因此主车或挂车上必须安装一种越前装置,能在制动时使挂车制动控制阀控制口的气压与 主车制动控制阀的控制口气压接近。如果列车没有越前功能或越前量过小,制动时主车先于挂 车制动,那么挂车冲撞主车,由于挂车的重量占列车总重的60%以上,很容易产生折叠,这时 主挂匹配中最危险的情况。如果越前量过大,那么制动时(特别是点刹车时),挂车会先于主车 制动抱死,抱死的挂车会被主车拖着走而造成挂车轮胎过度磨损,油耗也会上升,主车与挂车 制动器磨损程度相差很大,雨天或湿滑的路面上由于后轴先抱死会发生甩尾现象。国家标准对 主车或挂车哪个必须安装越前装置没有作要求,因此主车可以安装越前装置也可以不安装越前 装置,挂车也是如此。但是国家标准对整个列车的安全性却有严格的要求,因此配置列车的厂 家应当对整个列车制动安全性能做相关实验。

鞍座安装的示意图如 R—Z06—051。

挂车电气部分的改装 挂车用七孔拖车插座一插销应配套使用,并采用 符合国标的插座一插销、七芯电缆线。 插座一插销采用国标:GB/T5053.2—1985 插座型号:DJ—101 插销型号:DJ-102 电缆线采用国标:GB/T 5054一1985。

接线柱编号

l 2 3 4 5 6 7

位置等特殊情况,应向东风汽车公司汽车工程研究院载重车部进行咨询、联系并取得帮 助,避免出现改装的质量问题。 九、改装后的车辆必须满足国家现行的法规要求。

安全须知

制动管路及压缩空气装置 1、在塑料管或的附近进行焊接、钻孔磨削以及使用磨擦锯进行工作时,应该采取防护措施, 将其覆盖或拆下。 2、更改制动装置时,只允许使用东风公司审批过的管路连接件和塑料软管。 3、管路中的压缩空气要全部释放掉,并排空储气筒中的压缩空气。 4、进行制动系统改装时必须将车轮楔住。

载质量。 四、载荷分布左右应基本均匀,最大偏差不得超过3%。 五、重心位置应尽可能低,但必须留有车轮弹跳高度所需的空间。 六、改装后车辆外形尺寸不得超过限值,车辆后悬不得超过标准限值。 七、改装后的车辆应保证维修、保养的方便性。 八、本公司不允许改装单位进行车辆加长轴距的改装,至于加长、减短车架纵梁、改变横梁

汽车底盘维修项目五 驱动桥的构造与维修

2、主减速器的构造与工作原理

• 图5-5所示为上海桑塔纳轿车的单级主减速器。因采用发动 机纵向前置前轮驱动,整个传动系都集中布置在汽车前部、 因此其主减速器装于变速器壳体内,没有专门的主减速器壳 体。变速器输出轴即为主减速器主动轴,动力由变速器直接 传递给主减速器,省去了变速器到主减速器之间的万向传动 装置。

圆柱齿轮式(又可分为定轴轮系式和行星轮系式)主减速器 按齿轮副结构型式分有 圆锥齿轮式(又可分为螺旋锥齿轮式和双曲面锥齿轮式)主减速器

2、主减速器的构造与工作原理

• (1)单级主减速器 单级主减速器具有结构简单,质量和体积 小,传动效率高,且动力性能满足中型以下 货车及轿车的要求。因此,单级主减速器在 这些车型上得以普遍采用。

(2)、双级主减速器

图5-6解放CA1091型汽车双级主减速器及差速器剖面示意图 l-第二级从动齿轮 2-差速器壳 3-调整螺母 4、15-轴承盖 5-第二级主 动齿轮 6、7、8、13-调整垫片 9-第一级主动齿轮轴 10-轴承座 11-第 -级主动齿轮 12-主减速器壳 14-中间轴 16-第-级从动齿轮 17-后盖

图5-1(a)前置后驱的驱动桥在汽车上的位置

一、驱动桥的功用、组成和类型 驱动桥的功用

图5-1(b)前置前驱的驱动桥在汽车上的位置

一、驱动桥的功用、组成和类型 驱动桥的功用

• 2、驱动桥的组成 驱动桥由主减速器、差速器、半轴和桥壳等组成,如图5-2所 示.

图5-2 驱动桥的组成

一、驱动桥的功用、组成和类型 驱动桥的功用

图5-5 上海桑塔纳轿车的单级主减速器

(2)、双级主减速器

• 当汽车要求主减速器具有较大的传动比时, 由一对锥齿轮构成的单级主减速器已不能保 证足够的离地间隙,这时需要采用两对齿轮 降速的双级主减速器,以使其既能保证足够 的动力,又能减小其外廓尺寸,提高汽车的 通过性。 图5-6所示为解放CA1091型汽车双级主 减速器,第一级为锥齿轮传动,第二级为圆 柱斜齿轮传动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

驱动桥离合器................................ 12-1手动变速箱............................ 13-1自动变速箱............................ 14-1传动系/轴............................. 16-1离合器专用工具 ......................................... 12-2组件位置索引 ..................................... 12-3离合器踏板和离合器踏板位置开关的调节 ............. 12-4离合器踏板的更换 ................................. 12-5离合器总泵的更换 ................................. 12-6离合器总泵的检查 ................................. 12-8从动缸的更换 ..................................... 12-10从动缸的大修 ..................................... 12-12离合器软管的更换 ................................. 12-13离合器的更换 ..................................... 12-14专用工具序号工具编号工具名称数量07LAB-PV00100 或环齿轮架107924-PD2000307PAF-0020000离合器校准组合工具107741-0010201滑锤107746-0010800拆装垫块22×24 mm107749-0010000拆装导柱107936-3710600轴承拆卸器轴1 *07JAC-PH80000可调轴承拆卸器组件的一部分。

组件位置索引图示为左侧驾驶型,右侧驾驶型与之相似。

离合器踏板和离合器踏板位置开关的调曲轴衬套检查,见12-17页 更换,见12-17页离合器踏板调整,见12-4页 更换,见12-5页离合器踏板位置开关 调整,见12-4页О型密封圈 更换离合器总泵更换,见12-6页 大修,见12-8页锁销踏板销固定夹 更换飞轮检查,见12-16页 更换,见12-16页离合器片拆卸,见12-14页 安装,见12-18页储液罐储液罐软管压盘拆卸,见12-14页 安装,见12-18页滚动销О型密封圈 更换从动缸更换,见12-10页 大修,见12-12页离合器软管夹具分离轴承更换,见12-19页离合器软管更换,见12-13页节说明:• 检查离合器踏板位置开关(见4-50页)。

• 离合器可进行自动调节,以防止磨损。

• 若总缸活塞和推杆之间没有间隙,则分离轴会紧压膜片弹簧,导致离合器打滑或离合器其他故障1. 松开锁紧螺母(A),并拆下离合器踏板位置开关或离合器踏板调节螺栓(B),直到其不再与离合器踏板(C)接触。

移开地毯,在绝缘状态下,从离合器踏板垫右侧测量踏板高度。

2. 松开锁紧螺母(D),向内或向外转动推杆,直至离合器踏板达到规定高度(F)、行程(G)、自由行程(H)及分离高度(I)。

离合器踏板行程:130-140mm (5.12-5.51 in)离合器踏板自由行程:10-18 mm (0.39-0.71 in)离合器踏板高度:左侧驾驶型:157 mm (6.18 in.)右侧驾驶型:158 mm (6.22 in.)离合器踏板分离高度:左侧驾驶型:77 mm (3.03 in.)右侧驾驶型:78 mm (3.07 in.)3. 拧紧锁紧螺母(D)。

4. 松开离合器踏板,向内旋转离合器踏板位置开关或离合器踏板调节螺母,直至其接触离合器踏板。

5. 将离合器踏板位置开关或离合器调节螺栓再向内旋转3/4至1圈。

6. 拧紧锁紧螺母。

7. 将离合器踏板压下至地板。

说明:图示为左侧驾驶型,右侧驾驶型与之相似。

1. 断开离合器踏板位置开关插头(A)。

2. 撬开锁销(B),并拔出轴叉内的踏板销(C)。

3. 拆下总泵装配螺母(D)和离合器踏板装配螺栓(E)。

4. 拆下离合器踏板(F)。

5. 安装离合器踏板(A)。

6. 安装离合器踏板装配螺栓(B)和总泵装配螺母(C)。

7. 在踏板销(D)上涂抹润滑脂,再将踏板销(D)与新的锁销(E)安装至轴叉。

8. 连接离合器踏板位置开关插头(F)。

9. 调节离合器踏板与离合器踏板位置开关(见12-4页)。

说明:• 不得将制动液溅洒在车辆上;它可能损坏油漆,如果制动液接触油漆,则立即用水清洗。

• 下图所示为左侧驾驶型,右侧驾驶型与之相似。

1. 用注射器清除离合器总泵中的制动液。

2. 先记下收音机的预设按钮频率,再断开蓄电池负极(-)导线,然后断开蓄电池的正极(+)导线,拆下蓄电池。

3. 拆下仪表板上盖板(见20-117页)。

4. 拆下空气滤清器壳体(见11-308页)。

5. 拆下蓄电池基座。

6. 撬开锁销(A),并拔出轴叉内的踏板销(B)。

拆下总泵装配螺母(C)。

7. 拆下离合器管路支架(A)。

8. 从夹具(B)上拆下离合器管路。

9. 拆下离合器总泵(A),以及离合器管路(B)与储液箱软管(C)。

10. 断开储液箱软管(A),然后拆下固定夹(B),并从离合器总泵(D)上拆下离合器管路(C)。

用布塞住储液箱软管与离合器管路末端以防止制动液流出。

11. 从离合器总泵上拆下Ο形密封圈(E)和离合器总泵油封(F)。

12. 按照与拆卸相反的方向安装离合器总泵,并注意以下事项:• 在离合器管路上涂抹少许制动液专用润滑脂,并安装新的Ο形密封圈。

• 将总泵固定螺母拧紧至13 N·m (1.3 kgf·m, 9.4 lbf·ft)的扭矩。

• 安装蓄电池基座。

• 安装空气滤清器壳体(见11-308页)。

• 连接蓄电池导线。

• 进行怠速学习程序(见11-272页)。

• 输入收音机和导航系统防盗密码,然后输入用户收音机预设频率。

• 重新设置电动车窗控制装置(见22-187页)。

13. 确定软管夹具(A)固定在如图所示离合器总泵(B)和储液罐(C)位置。

14. 为防止固定夹(A)脱落,用螺丝刀撬开固定夹(B)的端部。

15. 对离合器主液压系统进行排气(见12-11页第6步)。

说明:储液箱的加注包含在排气的程序中。

16. 在储液箱中重新加注制动液至上限液位(见12-11页第7步)。

左侧离合器总泵的检查组件分解图说明:• 下图所示为左侧驾驶型,右侧驾驶型与之相似。

• 连接储液箱软管时,将软管上的黄色标记对准储液箱连接区域上的凸缘。

• 连接储液箱软管时,将软管上的蓝色标记对准离合器总泵连接区域上的凹口。

储液罐储液罐软管检查是否有损坏、泄漏、互相干扰或扭结现象。

离合器管路连接器 Ο形密封圈 更换 固定夹 更换连接器离合器总泵油封塞子检查是否损坏与弯曲。

踏板销轴叉锁紧销 更换。

(制动总成专用润滑脂) 活塞总成检查是否有刮痕或磨损。

总泵体检查总泵壁是否有刮痕或磨损。

夹具夹应与箭头所示方向对齐。

Ο形密封圈 更换卡夹夹应与箭头 所示方向对齐。

推杆卡簧说明:• 在此过程中请参阅组件分解图。

•不得将制动液溅洒在车辆上,这样可能会损坏油漆,如果制动液接触到了油漆,则立刻用水清洗。

• 将所有部件在制动液中清洗并风干;使用压缩空气将所有通道吹干。

• 重新组装之前,检查所有部件上有无灰尘及其他异物。

• 按照规定更换新零件。

•确定无灰尘和异物污染制动液。

• 不得将不同品牌的制动液进行混合,它们可能不相融。

• 排出的油液不得再次使用。

只能使用纯净的DOT3或DOT4制动液。

1. 从离合器总泵上取出卡簧。

2. 通过向离合器管路孔施加空气压力小心拆下活塞。

3. 将活塞总成慢慢推进离合器总泵。

4. 将卡簧安装在离合器总泵槽内。

从动缸的更换说明:• 使用翼子板盖以免损坏油漆表面。

• 不得将制动液溅洒在车辆上,它可能损坏油漆,如果制动液溅在油漆表面,则立刻用水清洗。

1. 拆除离合器管路支架(A),固定螺栓(B),和从动缸(C)。

2. 拆下滚动销(A)。

断开离合器管路(B),并拆下Ο形密封圈(C),用维修用布塞住离合器管路末端以防止制动液流出。

3. 按照与拆卸相反的顺序安装从动缸,并安装新的Ο形密封圈(A)。

4. 拉回保护套(A),并在保护套和从动缸杆(B)上涂抹润滑脂。

重新安装保护套。

5. 在从动缸推杆和分离叉上施加尿素润滑脂UM264 (P/N 41211-PY5-305)。

将从动缸装配螺栓拧紧至22 N·m (2.2 kgf·m, 1.6 lbf·ft)的扭矩。

(制动总成专用润滑脂)6. 对离合器液压系统进行排气。

• 将软管的一端连接到排气螺栓(A),并将软管的另一端悬挂在制动液容器中。

•确定离合器总泵中有足够的油液,然后慢慢压下离合器踏板直至排气管中不再有气泡出现。

•使用一块木头限制分离叉(B)的移动,以清除系统中的所有空气。

• 拧紧排气螺栓至8 N·m (0.8 kgf·m, 5.8 lbf·ft)的扭矩,切勿拧紧过度。

• 完成以上步骤后,在离合器总泵中重新加注制动液。

• 要求使用纯正的本田DOT3或DOT4制动液。

• 确定离合器的运转情况,检查制动液是否有泄漏。

7. 确定油罐中制动液达到上限(MAX)液位(A)。

从动缸的大修活塞皮碗 更换(制动总成专用润滑脂)从动缸活塞检查是否磨损或损坏。

Ο形密封圈 更换推杆保护套检查是否牢固地安装在缸体上。

滚动销 更换螺旋塞螺旋塞帽从动缸体检查从动缸壁是否有刮痕或磨损。

尿素润滑脂UM264(制动总成专用润滑脂)从动缸弹簧安装时将小端朝向活塞。

离合器软管的更换说明:• 如果离合器软管扭曲、破裂,或漏油,则更换离合器软管。

• 使用翼子板盖以免损坏油漆表面。

• 不得将制动液溅在车上,它可能损坏油漆,如果制动液溅在油漆表面,立刻用水清洗。

1. 从离合器管路(B)上断开离合器软管(A)。

2. 拆除并丢弃离合器软管(B)上的离合器管路锁片(A)。

3. 从车身(C)与离合器软管支架(D)上拆下离合器软管。

4. 使用新的离合器软管锁片(D)将离合器软管(A)安装在车身(B)与离合器软管支架(C)上。

5. 将离合器管路(A)与离合器软管(B)连接。

6. 对离合器液压系统进行排气(见12-11页第6步)。

7. 重新在储液箱中加注制动液,达到上限(MAX)液位(见12-11页第7步)。

8. 进行以下检查:• 检查离合器软管和管路连接处是否漏油,如必要,进行拧紧。

• 检查离合器软管是否扭曲或互相干扰。