车体强度分析模态分析尺寸优化.

探讨汽车副车架强度模态分析及结构优化

探讨汽车副车架强度模态分析及结构优化汽车副车架是汽车重要的承载结构之一,在汽车的安全性、舒适性和性能方面起着重要作用。

其强度和刚度对汽车的整体性能有着直接的影响。

对汽车副车架的强度模态分析及结构优化是至关重要的。

本文将就此话题展开探讨。

一、汽车副车架的结构及工作原理汽车副车架是指安装在汽车底盘上的用于支撑底盘组件的结构。

其主要作用是传递车辆的荷载,同时还要满足汽车悬挂系统的需求,以确保汽车在行驶过程中的舒适性和稳定性。

在日常使用中,汽车副车架还要承受来自路面的冲击和振动,并且要能够抵抗车辆制动时产生的扭矩和冲击力。

汽车副车架需要具有足够的强度和刚度,以确保汽车在各种工况下都能够安全可靠地行驶。

二、汽车副车架的强度模态分析1. 强度分析汽车副车架在使用过程中要承受各种不同方向的受载情况,主要包括拉伸、压缩、弯曲和剪切等载荷。

需要对汽车副车架进行强度分析,以确定其在不同工况下的应力分布和变形情况。

强度分析的目的是确认汽车副车架在设计工况下不会出现塑性变形或者破坏,从而保证汽车的安全性和可靠性。

通过有限元分析等方法,可以对汽车副车架进行受力分析,计算其在各种工况下的应力和变形,从而确定其是否满足设计要求。

2. 模态分析模态分析是指通过对汽车副车架进行振动特性的分析,确定其固有频率和振型。

汽车副车架在行驶过程中会受到来自路面的激励力,因此需要对其进行振动分析,以确认其固有频率和振型与激励频率不发生共振,从而避免产生过大的振动响应。

通过模态分析,可以确定汽车副车架的主要振动模态,并评估其对汽车驾驶舒适性和稳定性的影响。

三、汽车副车架的结构优化1. 结构轻量化汽车副车架在保证足够强度和刚度的前提下,需要尽可能减小自身的重量。

轻量化可以降低汽车的整体质量,提高汽车的燃油经济性和加速性能,同时还能减少对环境的影响。

轻量化的方法包括采用高强度、轻质材料、优化结构布局和加强节点等。

2. 结构优化通过有限元分析等方法对汽车副车架进行结构拓扑优化、形状优化和材料优化。

探讨汽车副车架强度模态分析及结构优化

探讨汽车副车架强度模态分析及结构优化1. 引言1.1 研究背景汽车副车架是汽车重要的结构部件之一,承担着支撑车身、吸收冲击力、传递动力等重要功能。

随着汽车的发展,人们对汽车副车架的要求也越来越高,希望能够在保证结构强度的前提下减轻重量,提高燃油效率和安全性。

现有汽车副车架结构往往存在过多的冗余部分和设计缺陷,导致结构重量过大、强度不足等问题。

对汽车副车架进行强度模态分析和结构优化显得尤为重要。

通过分析副车架在不同工况下的受力特点和振动模态,可以发现潜在的弱点和瓶颈,从而有针对性地进行结构优化,提高其整体性能。

基于以上背景,本文将针对汽车副车架的强度模态分析和结构优化展开研究,旨在为汽车工程领域提供更有效的设计方案和优化策略,促进汽车轻量化、高效化的发展。

1.2 研究意义汽车副车架是汽车重要的结构部件之一,其负责支撑整车重量并承载各种动态载荷。

对汽车副车架进行强度模态分析和结构优化是非常重要的,具有以下几个方面的研究意义:汽车副车架的强度模态分析可以帮助工程师了解其在不同工况下的受力情况,从而预测可能存在的强度问题,为设计提供参考和改进方向。

通过分析副车架的振动模态,可以确定其固有频率和形态,进而评估结构的动力性能和耐久性。

结构优化可以有效地降低副车架的重量,提高结构的刚度和强度,降低振动和噪音,进而改善车辆的行驶性能和安全性。

通过优化设计,可以有效地降低生产成本和能源消耗,提高汽车整体的竞争力。

研究汽车副车架强度模态分析及结构优化还可以推动汽车工程技术的进步和创新,促进汽车制造业的可持续发展。

通过优化设计,可以提高汽车的整体性能和环保性能,满足不断提升的市场需求和法规标准。

对汽车副车架进行强度模态分析和结构优化具有重要的意义和价值。

1.3 研究目的研究目的是为了深入探讨汽车副车架的强度和振动特性,为设计和优化提供理论支持和技术指导。

具体包括以下几个方面的目标:1. 分析副车架的承载能力和抗疲劳性能,找出存在的弱点和瓶颈,为提高车辆整体结构的稳定性和安全性提供依据。

高速铁路列车车体结构模态分析与优化

高速铁路列车车体结构模态分析与优化高速铁路列车的运行速度日益增加,为确保列车的稳定性和乘坐舒适度,车体结构的模态分析和优化变得愈发重要。

本文将对高速铁路列车车体结构进行模态分析,并探讨如何通过优化车体结构来提高列车的运行性能。

首先,我们将进行高速铁路列车车体结构的模态分析。

模态分析是研究机械结构在固有频率下的振动特性的一种方法。

通过计算车体结构的固有频率和振型,可以了解列车在不同振动模态下的响应情况,并判断是否存在共振问题。

同时,模态分析还可用于检测车体结构的强度和刚度,并为后续的优化设计提供基础。

在模态分析过程中,我们要考虑列车的运行工况、车体结构的材料特性、连接方式等因素。

通过有限元分析方法,我们可以对整个车体结构进行离散建模,并计算出结构的振动模态。

对于高速列车而言,模态分析的重点通常是低频振动模态,因为高频模态对列车运行影响较小。

针对模态分析结果中发现的问题,我们可以进一步考虑车体结构的优化。

优化车体结构旨在提高列车的运行性能,例如减小结构的重量、提高结构的刚度和强度、降低共振风险等。

为此,我们可以采用以下几种优化方法。

首先,材料选用是车体结构优化的关键。

选择合适的材料可以提高结构的轻量化效果,减小车体质量对列车的影响。

优化材料的选择要考虑结构的强度、刚度和耐疲劳性等多方面因素,并使得整体材料成本不过高。

常用的思路是采用高强度、高刚度的材料,如碳纤维复合材料,以替代传统的金属材料。

其次,结构拓扑优化是一种有效的方法。

通过重新设计和优化车体结构的拓扑形状,可以减小结构的重量和体积,提高结构的刚度。

例如,在车体结构的运动关节点上增加加强构件,可以提高结构的整体刚度和强度,减小结构的应力集中。

另外,结构的缺陷和不规则特征都会影响模态分析的结果和车体的振动性能。

因此,进行几何形状的优化也是必要的。

几何形状优化可以通过对车体的涵义管线和曲线进行优化,以减小空气阻力和降低噪声。

此外,优化结构还应考虑列车的气动性能,以提高列车的稳定性和降低风险。

某型小汽车运输铁路专用车车体强度分析及结构优化

某型小汽车运输铁路专用车车体强度分析及结构优化某型小汽车运输铁路专用车车体强度分析及结构优化1.引言某型小汽车运输铁路专用车是一种用于将小汽车从一个地点运输到另一个地点的专用车辆。

为了确保车辆的安全和稳定运行,需要进行车体强度分析和结构优化。

本文将对该型号车辆车体进行强度分析,并提出结构优化方案。

2.车体强度分析2.1 模型建立首先,对该型车辆进行三维建模。

选择合适的软件,进行车辆车体的建模和网格划分,得到完整的有限元模型。

模型的划分应按照车身结构进行,包括车身底板、车身壳体、支撑结构等。

2.2载荷分析根据设计标准和实际使用情况,确定各种载荷条件。

主要包括静态荷载、动态荷载和温度荷载等。

静态荷载包括自重、车辆载荷和小汽车载荷等;动态荷载包括行车、刹车、转弯等时产生的加速度;温度荷载则是指因温度变化引起的应力。

2.3边界条件的设定根据实际情况,设定相应的边界条件。

例如,固定底板和支撑结构的连杆连接处,设定其固定约束。

同时,还需设置诸如悬挂、支撑连接处的约束。

2.4材料性能参数设置选择车辆的主要构件材料,并设置相应的材料性能参数。

包括杨氏模量、泊松比、抗拉强度、屈服强度等。

这些参数直接影响整个模型在载荷作用下的变形和应力情况。

2.5加载及分析根据前述模型的建立、载荷和边界条件的设定以及材料性能参数的设置,进行有限元分析。

根据模拟结果,获取车体在不同荷载工况下的应力、应变等信息。

3.结构优化根据车体的强度分析结果,进行结构优化。

主要通过调整结构的材料、厚度和减少不必要零件等方式,提高车身的强度。

优化的目标是在保证车辆运行稳定的前提下,尽量减少车身的重量。

3.1选用优质材料根据强度分析结果,选择优质材料以提高车体的强度。

合理选择材料可以有效减少车身的重量,并且提高车身的刚度和抗拉强度。

3.2优化车身结构通过优化车身结构,减少不必要的零件和连接件,降低车身的重量。

可以使用拓扑优化方法,分析不同结构形式下车体的强度。

汽车车身强度与刚度分析与优化

汽车车身强度与刚度分析与优化汽车车身的强度和刚度是汽车设计中非常重要的参数。

强度和刚度的优化可以提高汽车的安全性、稳定性和舒适性。

本文将对汽车车身强度和刚度的分析与优化进行探讨。

汽车车身的强度是指车身在承受外部载荷时的抗变形和抗破坏能力。

强度分析主要包括静力学分析和动力学分析。

静力学分析是指在静止状态下,通过应力分析和变形分析来评估车身的强度。

动力学分析是指在运动状态下,通过模拟车辆行驶时的各种载荷和振动条件,来评估车身的强度。

强度分析的目标是确定车身的最大载荷和最大应力,以确保车身在正常使用条件下不会发生破坏。

汽车车身的刚度是指车身对外部载荷的响应能力。

刚度分析主要包括静态刚度分析和动态刚度分析。

静态刚度分析是指在静止状态下,通过应力和变形的关系来评估车身的刚度。

动态刚度分析是指在运动状态下,通过模拟车辆行驶时的各种载荷和振动条件,来评估车身的刚度。

刚度分析的目标是确定车身的刚度系数,以确保车身在行驶过程中的稳定性和舒适性。

为了优化汽车车身的强度和刚度,可以采取以下几种方法。

首先,可以通过材料的选择来提高车身的强度和刚度。

高强度钢材、铝合金和复合材料等新材料具有较高的强度和刚度,可以用于车身的关键部位,提高整体的强度和刚度。

其次,可以通过优化车身结构来提高强度和刚度。

例如,增加加强筋和支撑结构,提高车身的整体刚度。

此外,还可以通过优化焊接和连接工艺,减少焊接接头的应力集中,提高车身的强度和刚度。

最后,可以通过模拟和仿真分析来优化车身的强度和刚度。

利用计算机辅助设计软件,可以对车身进行各种载荷和振动条件的仿真分析,以评估车身的强度和刚度,并进行优化设计。

总之,汽车车身的强度和刚度是汽车设计中非常重要的参数。

通过强度和刚度的分析与优化,可以提高汽车的安全性、稳定性和舒适性。

材料的选择、结构的优化和仿真分析等方法可以用于优化车身的强度和刚度。

随着科技的不断进步,汽车车身的强度和刚度将不断提高,为用户提供更加安全和舒适的驾驶体验。

汽车车身结构的强度与刚度优化

汽车车身结构的强度与刚度优化汽车的车身结构对于汽车的强度和刚度有着至关重要的作用。

强度和刚度是指汽车车身在受力情况下抵抗外界力量的能力和保持形状稳定度的能力。

为了提高汽车的安全性和乘坐舒适度,汽车制造商在设计和制造过程中注重对车身结构的强度和刚度进行优化。

本文将就汽车车身结构的强度与刚度优化进行探讨。

一、汽车车身的强度优化汽车车身作为汽车的主要承载部件之一,其强度优化是保证汽车在受到碰撞等外部力量时保持结构完整的关键因素。

强度优化主要涉及以下几个方面:1. 材料选择与设计:汽车车身主要采用高强度钢材料,例如高强度钢板和高强度铝合金等,以提高车身的抗拉强度和抗压强度。

同时,结构设计上考虑到不同部位的应力分布情况,合理选择截面形状和连接方式,以增加车身整体的强度。

2. 刚性车身框架:刚性车身框架是汽车车身结构的基础,通过合理设计框架的形状和加强梁的设置,可以提高车身的整体刚度和强度。

此外,采用焊接、胶接等粘接技术可以增加零件之间的接触面积和接触强度,提高整体结构的刚性。

3. 正确的加强部位:在车身结构中,对于承受较大载荷的部位,如前后防撞梁、侧门梁等,在设计中应给予特别加强,以增加这些部位的强度和刚度,保护乘客在碰撞时能够得到更好的保护。

二、汽车车身的刚度优化刚度优化是指汽车车身在受到力量作用时保持形状稳定度的能力。

刚度优化能够提高汽车的操控性能和乘坐舒适度,有利于车辆稳定行驶。

以下是刚度优化的主要方面:1. 车身阻尼控制:通过在车身结构中增加阻尼材料或减振器等装置,可以有效减少车身在行驶过程中的振动和共振现象,提高车身的刚度。

这样可以有效降低噪音和震动,提高乘坐舒适度。

2. 车身加强件设置:在车身结构中适当设置加强件,如抗扭转梁、加强筋等,可以增加车身整体的刚度。

这样有利于提高车辆的操控性能,并降低车身变形的可能性。

3. 材料选择与设计:合理选择材料和结构设计,以提高车身的刚度。

比如,在车身设计中采用单体式设计,将车身各部分有机地组合在一起,可以增加车身的整体刚度。

城市地铁车车体强度有限元分析及模态分析

城市地铁车车体强度有限元分析及模态分析随着我国城市化的发展,城市轨道交通的地位变得越来越重,具有高效、快捷、舒适、客运量大等优点的地铁已经成为城市轨道交通中最常见的一种。

然而,任何事物都是一把双刃剑,地铁为人们提供了方便,但一旦发生安全事故,其后果是无法想象的。

历史上有很多次地铁安全事故都源于车体强度问题和振动问题。

因而,对新设计的车体结构进行强度校核和模态分析具有显著的社会意义和经济意义。

地铁是城市轨道交通的一种,一般由车体、转向架、制动装置、风源系统、电气传动控制、辅助电源、通风、采暖与空调、内部装修及装备、车辆连接装置、受流装置、照明、自动监控系统等组成。

地铁车型往往被分为A、B、C三种型号,三种车型的主要区分是车体宽度,A型地铁列车:长22.8米,宽3米;B型地铁列车:长19米,宽2.8米;C型地铁列车:长19米,宽2.6米。

一般A型、B型车最常见,C型车一般比较少见,因其运输能力有限,在交通比较拥挤的城市无法容纳高峰客流。

本文的目的是在现有几何模型的基础上建立该地铁车车体的有限元模型并对车体进行强度分析和模态分析,了解在工况下车体的变形及应力情况,为检验设计是否符合标准提供依据。

通过模态分析可以了解车体部件的固有频率以确定出车体振动频率的危险频率段,从而可以确定车体在什么样的载荷下工作不会发生共振。

标签:地铁;车体强度;有限元分析1 引言本课题拟根据某城市地铁车车体的实际几何结构,在HyperMesh软件环境下建立与几何结构相符的中面模型,并在中面模型上进行网格划分,建立完整的有限元模型,然后根据相应的技术规范中的要求,在ANSYS软件中进行强度分析和模态分析计算。

结果显示,车体在相应静强度工况下应力分布较合理,最大应力不超过材料屈服极限,满足设计要求;模态分析得到车体一阶垂向振动频率为13.5575Hz,一阶扭振频率为18.1975Hz。

所得计算结果可以为工程设计人员提供理论指导。

2 计算模型本课题研究的某城市地铁车体是钢铝混合结构:车顶、侧墙、底架、端墙采用以型材为主要结构形式的铝合金材料,牵引梁、缓冲梁、枕梁采用高强度钢结构,钢结构与铝合金结构间通过铆钉相连。

地铁车体改造结构强度及模态分析

关键 词

疲劳

地铁

模 态

北 京复八 线 车体 有 限元 U7. 20 1 文章 标志码 A

静 强 度

式 中 , 是 刚度 矩 阵 , 是 位 移 向量 , 是 载 荷 向 量 。 F

中 图分类 号

文章编 号

引入位移和载荷边 界条件 , 对式 ( ) 成的大方程 1形 组求解 , 即可求 出结构节点位 移 , 进而通 过弹性 几何方

1 2 模 态 分 析 .

用模态分析可以确定一个结构 的 固有频率和振型 ,

固有 频 率 和 振 型 是 承 受 动 态 载 荷 结 构 设 计 中 的 重 要 参

的要求 , 因此 新造 地铁 车 辆均 安装 了空 调设 备 。北 京

复八 线 地 铁 服 役 较 早 , 施 简 陋 , 安 装 空 调 。为 了 提 设 未 高乘 客 乘 坐 的舒 适 性 , 时 节 约 运 营 成 本 , 京 交 通 大 同 北 学 与北 京 地 铁 运 营 有 限 公 司合 作 , 原 车 体 进 行 结 构 对 改造 , 以便 加 装 空 调 设 备 。改 造 方 案 由 双 方 共 同 协 商

程 和 物 理 方 程 可 求 出结 构 的 应 变 和 应 力 。

17 6 7 ( 0 1 0 — 1 1 0 6 2— 0 3 2 l ) 1 0 0 — 3

随 着 我 国经 济 的 快 速 发 展 和 城 市 化 进 程 的加 快 , 各 大 城 市 已将 大 力 发 展 轨 道 交 通 作 为 促 进 城 市 可 持 续 发展 的 重要 手 段 。 在 城 市 轨 道 交 通 事 业 迎 来 高 速 发 展 时期 的 同 时 , 客 对 乘 坐 的舒 适 性 和 安 全 性 也 有 更 高 旅

C80B型车体结构的强度及模态分析

C80B型车体结构的强度及模态分析赵戈;钟宇光;张玄;张磊【摘要】以C80B型运煤专用敞车车体为研究对象,应用Pro/E软件建立三维几何模型。

在有限元的理论基础上,论述了车体有限元模型的单元选取、网格划分及边界处理,然后在ANSYS软件中对车体进行静强度分析和模态分析。

结果表明,该车型车体在各种工况载荷作用下,满足《铁道车辆强度设计及试验鉴定规范》要求,同时找出了车体的危险部位,为进一步改进敞车设计提供参考。

%Taking the wagon body of C80B as the object of study, a 3-D geometrical model of the wagon body is set up by software PRO/E. This paper discusses the selection, meshing and boundary processing of the body’s finite element model based on the Finite Element Theory. The static strength analysis and modal analysis of the body are conducted with the software ANSYS. The results showed that the vehicle body meets the requirements of the strength design of railway vehicles and test code for identification. At the same time, the dangerous parts of the car-body are found out, providing references for further improving wagon car design.【期刊名称】《应用科技》【年(卷),期】2013(000)005【总页数】6页(P1-6)【关键词】敞车车体;静强度分析;模态分析【作者】赵戈;钟宇光;张玄;张磊【作者单位】哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001【正文语种】中文【中图分类】U272.2铁路是国家的重要基础设施,国民经济的大动脉,承担着繁重的客货运输任务,尤其在煤炭、原油、钢铁等关系国计民生的大宗物资运输方面的作用是无可替代的.我国铁路实施跨越式发展战略以来,特别是在经历了第5次大面积提速后,铁路货运能力有了较大提高.近年来,我国机车车辆工业企业研制了一批载重80 t级的运煤专用敞车,有效缓解了我国铁路紧张的运输局面.以齐齐哈尔轨道交通装备有限公司主持研制的C80B型运煤专用敞车的车体为研究对象,根据相关数据,在Hyper Mesh中建立详细的车体有限元模型.应用有限元分析软件 ANSYS中对车体结构进行静强度分析,以验证车体的强度和刚度,同时依据车体有限元模型的模态分析,初步了解车体的动力学特性,对以后相关车体结构的改进来说,具有一定的借鉴意义.1 车体结构和性能参数文中研究的C80B型敞车车体结构为有中梁的平地板全钢焊接结构,主要由底架、前端墙、侧墙、撑杆、上心盘和下侧门等组成.该车与货物接触的侧墙及前端墙的主要型材、板材及地板采用屈服强度为345 MPa的TCS345经济型不锈钢(底板厚度为5 mm板材,侧墙和前端墙为4 mm板材);底架的框架(地板除外)主要型材、板材采用屈服强度为450 MPa的Q450NQR1高强度耐火钢;上心盘和冲击座由C级铸钢整体铸造.底架由中梁、枕梁、大横梁、小横梁、纵向梁、地板、旁承和上心盘等组成;侧墙由侧柱、门柱、上侧梁、上门框和侧板等组成;前端墙由端板、横带、角柱、上端梁及加强柱等组成;该车内设有 3组水平撑杆,其中撑杆座与撑杆采用铰接结构连接;为了使车体内的颗粒货物方便清扫,在每个侧墙中下部设置一个下侧门;在底架枕梁上设置了加长的顶车垫板.其主要性能参数[1]如表1所示.表1 主要性能参数主要性能参数载重/t 80自重/t 20轴重/t 25正常运营速度/(km·h-1) 100车辆长度/mm 12000车辆定距/mm 8200车体内长/mm 10550车体内宽/mm 2976车体内高/mm 2708下侧门高×宽/mm×mm950×7482 车体有限元建模由于车体结构及受力是对称的,故可建立车体的二分之一模型,对车体进行分析研究.首先在三维几何软件Pro/E绘制C80B车体的半车几何模型(见图1),然后导入Hyper Mesh中进行网格划分,最后在有限元软件ANSYS12.0中进行分析计算.图1 半车几何模型1.侧墙枕柱;2.前端墙;3.前端墙横带;4.中梁;5枕.梁;6.侧墙侧柱;7.侧墙2.1 单元的选取及网格划分C80B运煤敞车为全钢焊接结构,其车体结构主要由不同厚度的钢板焊接组成,这些板结构既承受板平面内载荷引起的拉压变形又承受垂直于板平面载荷带来的扭转变形,对比有限元的相关理论[2],在线性静强度分析中,对车体离散时采用板壳单元 Shell63.Shell63单元为空间4节点变形结构,每个节点有6个自由度,分别沿节点坐标系X、Y、Z方向的平动和绕节点坐标系X、Y、Z轴的转动.为了准确模拟车体的受力特征,在车体与转向架的接触位置的上心盘和旁承建立Beam4梁单元.根据组成车体部件的特征(长度远大于厚度),本文在有限元前处理软件Hypermesh10.0划分网格,先抽取其中性面,再进行几何清理和修复,提高网格划分的质量[3].通常在对结构建模时,对焊缝直接以板壳单元简化焊缝甚至于不对其进行详细的建模处理,这对于结果准确性有很大的影响.文中分析的车体结构为全钢焊接结构,对焊缝的处理更加重要,最简单也最实用的方法就是将焊缝简化为2块板的直接连接,重叠部分在较大的板面上赋予两块板的厚度来建模,也就是应用粘贴和搭接处理车体板结构之间的连接[4].在 T型的焊接结构的建模过程中,采用的是共节点的方式来模拟焊接部分[5],如图2所示.图2 T型焊接模型的建模二分之一车体有限元模型共有单元75649个,节点72917个.模型经检查没有出现畸变单元,有限元模型如图3所示.图3 半车有限元模型2.2 边界条件处理在有限元分析中,经常使用这种对称或反对称条件来简化模型[2].文中在分析车体模型时,取二分之一车体有限元模型计算,以车体的横向、垂向、纵向分别为坐标系的Z轴、Y轴、X轴,车体的横向对称面为XY面.对于结构分析而言,在对称面上施加对称约束是指平面外移动和平面内旋转被设置为零,即U z = 0,θ x = 0,θ y= 0;在对称面上施加反对称约束是指平面内移动和平面外旋转被设置为零,即U z = 0,θ x = 0,θ y= 0.同时在车体和转向架的连接构件上心盘施加弹性全约束[6].2.3 车体材料特性无论是对车体进行静强度计算还是模态分析,其车体材料特性必不可少.车体作为全钢焊接结构,材料可分为母材和焊材,即没有焊接的区域称为母材,构件焊接部分材料已不同于其中任何一种组成材料.在文中按照焊接结构的建模方式的不同,其材料特性可按照屈服极限较小的母材材料特性来计算.母材特性如表2所示.表2 母材材料特性材料屈服极限/MPa密度/(kg·m-3)弹性模量/MPa 泊松比Q450NQR1 450 7850 2.05e5 0.3 TSC345 345 7850 2.05e5 0.293 车体有限元计算3.1 基本载荷及组合工况根据TB/T1335-1996规范说明,结合C80B提供的有关数据经过计算,作用在车体上的基本载荷及受力的具体部位如表3.表3 基本载荷及作用位置载荷作用位置大小垂向静载荷/kN 底板 901.6垂向总载荷/kN 底板 1108.6侧向力/kN 底板 98.05扭转载荷/kN·m 旁承 40散货侧压力(第一工况)/Pa 侧墙 4426.3散货侧压力(第二工况)/Pa 侧墙 13132.6散装货物侧压力/Pa 前端墙 78325.7纵向拉伸力/kN 前从板 2250纵向压缩力a/kN 后从板 2500纵向压缩力b/kN 后从板 2800考虑车体在实际中的运行情况和《铁道车辆强度设计及试验鉴定规范》的要求,在有限元分析计算时要考虑组合工况如表4.表4 组合工况工况载荷系数工况1:垂向总载荷 1工况2:垂向总载荷+侧向力+扭转载荷+散货侧压力(第一工况)+纵向拉伸力 1工况 3:垂向总载荷+扭转载荷+侧向力+散货侧压力(第一工况)+纵向压缩力a 1工况4:垂向静载荷+散货侧压力(第二工况)+散装货物侧压力+纵向压缩力b 13.2 计算结果分析根据上述载荷工况的具体情况,以相对应的形式施加于相应的位置,应用ANSYS12.0软件对该敞车车体进行有限元静强度分析.计算结果如表5,各应力云图如图4~7所示.表5 4种工况下最大应力及位置工况最大应力发生位置最大应力/MPa许用应力/MPa 1 前端墙与中梁连接附近 227.143 3802 前端墙与中梁连接附近 263.8563803 前端墙与中梁连接附近 284.090 3804 侧墙枕柱与端墙横带连接处 292.657 380图4 工况1应力云图车体在工况1的条件下的应力云图表明作用在地板面上的载荷几乎全部传递到底架的各个梁构件上,前端墙和侧墙上靠近地板的金属板承受部分载荷.车体的最大应力为227 MPa,发生在前端墙与中梁的连接部分.图5 工况2应力云图在计算车体在工况2条件下的车体受力时,对其边界采用反对称约束,散货侧压力运用梯度加载的方式施加.计算结果表明,工况2载荷的影响范围涉及整个中梁及枕梁,其最大应力区域也分布在中梁上,其值为263 MPa.图6 工况3应力云图工况3与工况2的边界条件相同,只是把车钩拉伸力替换为车钩压缩力.此时,车体中梁及前端墙连接处应力较大,其次是中梁与上心盘连接部分.图7 工况4应力云图重载货车在运动状况发生变化时,例如启动、加速及刹车等,散体货物对车体前端墙的作用力会随之发生较大的变化,会严重损坏车体结构.对车体前端墙在最严厉的条件下进行受力分析(工况4),结果表明,整个前端墙受力都比较大,其最大应力区域在横带与侧柱连接处,最大值为292 MPa.通过上述结果分析可知,工况2、3和4的最大当量应力发生位置大都在连接处,其最大应力值为292.657 MPa,在许用应力范围之内.其余位置的应力都相对较小,符合我国车辆强度规范的要求[8].4 车体模态分析如今,铁路车辆正在向高速重载的方向发展,简单的静力学分析已经不能够满足结构安全性的要求,尤其在车辆高速运行时,轨道激励被放大,当激励频率与车体的固有频率接近时,可能引起车体结构的共振,车体结构会发生剧烈振动,带来车体的疲劳破坏或者大位移变形.通常的解决方法是加强破坏部分的强度,但这不能从根本上解决问题,时间一长还会发生断裂.从根本上解决问题就是要避免共振,即改变车体结构的固有频率或者改变激励源的固有频率.一般来说,激励的固有频率是不容易改变的,相对来说改变车体结构的固有频率是常用的做法.本节车体模态分析其中一个目的就是计算车体的固有频率,避开与激励产生共振,引起疲劳破坏. 模态分析是用来确定一个机械结构的固有频率和振型,其核心内容为求解机械结构振动的特征值问题.在有限元法理论中,对于一个多体系统,其振动的动力学矩阵方程 [7]:式中M、C、K、F分别代表质量矩阵、阻尼矩阵、刚度矩阵、载荷向量相应向量;为机械结构的加速度、速度及位移向量.在有限元分析程序中,无阻尼的情况下,式(1)可简化为式中ω、ψ为特征值和特征向量.模态分析就是求解上述简化方程,也就可求解出结构的固有频率ω和结构振型ψ.在ANSYS12.0软件中,采用Block Lanczos模态提取法对车体模型进行模态分析.因为车辆产生振动时的能量大都在低频区域,也就是车体的典型振动对车体的破坏性最大.在文中对车体模态分析是采用零自由度约束[9],即在车体的上心盘处的X、Y、Z方向不施加约束.前6阶的模态都会是零,表现为刚体的平动或转动,主要是观察后面大于零的模态,取8个阶次的固有频率及相应振型,如表6和图8所示. 表6 车体的各阶次频率和振型阶次频率/Hz 振型1 4.4240 一阶扭转2 10.652 一阶横向弯曲3 13.489 二阶横向弯曲4 17.524 三阶横向弯曲5 23.797 局部振动6 24.808 局部振动7 25.290 局部振动8 25.471 局部振动图8 车体部分模态振型在车体的模态分析中,由于采用的是零自由度约束,因此前6阶模态为车体刚性振动模态,即典型振动模态,其频率比较小,在文中不列出.第1阶模态到第4阶模态为车体的整体弹性振动和局部振动的结合,第5阶模态以后为车体侧墙的局部弹性振动,振幅变化主要集中在与撑杆相连接的侧墙上.整体来看,车体连续振型之间没有太大的突变,刚度分配比较合理.5 结束语对C80B型运煤敞车车体进行有限元建模并进行静强度分析和模态分析.在不同工况下,有限元静应力分析得出的车体的最大应力值,对比我国现行的《铁道车辆强度设计及试验鉴定规范》,车体符合刚度和强度要求.同时静强度分析结果也指出车体结构的薄弱部位,如车体端墙上的加强柱与中梁连接的位置等,这为将来的改进提供一定的参考.另外,通过对车体的模态分析,更进一步了解车体的动力学特性.分析结果可知,车体的模态集中在20~30 Hz,且后面的模态振型大都集中在侧墙和端墙,说明这是在车辆运行过程中要重点关注的部位.参考文献:[1]王胜坤.C80B(C80BH)型不锈钢运煤敞车的研制[J].铁道车辆, 2007, 45(10): 16-20.[2]王勖成.有限单元法[M].北京: 清华大学出版社, 2003:381-420 .[3]贺李平, 龙凯, 肖介平.ANSYS13.0与HyperMesh11.0联合仿真有限元分析[M].北京:机械工业出版社, 2012: 16-20 .[4]杨爱国, 张志强, 杨江天.基于有限元建模的敞车轻量化设计[J].中国铁道科学, 2007, 28(3): 79-83.[5]RICHMOND S.Finite element analysis of freight car structures for fatiguelife prediction[C]// Proceedings of JRC2006 Joint Rail Conference.Atlanta, USA, 2006: 4-6.[6]范国海, 张纯义, 关晓丽, 等.车辆结构建模中的几个难点及对策[J].大连铁道学院学报, 2000, 21(3): 7-12.[7]曹树谦.振动结构模态分析——理论、实验与应用[M].天津: 天津大学出版社, 2001: 23-78 .[8]TB/T1335-1996, 铁道车辆强度设计及试验鉴定规范[S].[9]郭志全, 徐燕申, 杨江天.基于 FEM 的新型运煤敞车的结构模态分析[J].机械强度, 2006, 28(6): 919-922.。

C80B型车体结构的强度及模态分析

Co l l e g e o f Me c h a n i c a l a n d E l e c t r i c a l En g i n e e i r n g , Ha r b i n En g i n e e r i n g Un i v e r s i t y , Ha rb i n 1 5 0 0 01 , Ch i n a

第4 O卷 第 5期 2 0 1 3年 1 0月

应

用

科 Βιβλιοθήκη 技 、 b1 . 4 0 No . 5

Oc t . 2 0 1 3

Ap p l i e d S c i e n c e a n d T e c h n o l o g y

d o i : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 9 - 6 7 1 X. 2 0 1 2 1 1 0 0 6

s o f t wa r e P RO/ E.1 1 1 i s pa pe r d i s c us s e s he t s e l e c t i o n ,me s h i n g a nd b o u n d a r y p r o c e s s i n g o f he t bo d y’ S in f i t e e l e me n t mo d e l b a s e d o n he t Fi ni t e El e me n t Th e o r y .T h e s t a ic t s  ̄e n g t h na a l y s i s nd a mo d a l na a l y s i s o f he t b o d y re a c o nd u c t e d wi h t he t

汽车副车架强度模态分析及结构优化

Ab s t r a c t : F o r t h e s t u d y o fc o t s u b - f r a m e 。 t h e n i r e e l e m e t n mo d e Z a n d mu l t i - b o d y d y n a mi c s m o d e Z t i r e e s t a b l i s h e d b a s e d o s o f t w a r e C A T I A a n d H y p e r Wo r k s nd a o t h e r s o j  ̄ w o 3 e . T h e a n a l y s i s f o s t r e n g t h a n d m o d l a a b o u t t h e s t r u c t u r e a r e c a r r i e d o u t . he T na a l y s i s r e s u l t s s h o w t h a t t h e s t r e n th g fs o u b - la f m e i s m e e t t h e r e q u i r e m e n t s , b u t a m o d lf a r e q u e n c y fs o u b - r f a m e s i c l o s e t o t h e e x c h t a on i f r e q u e n c y o fe n g  ̄ n e , a n d t h u s m a y p r o d u c e a r e s o n a n c e p h e n o en m o n . T o s o l v e t h s i p r o b l e m, a d o p t s t h e u s e o f v a r i a b l e d e n s i t y t o p o l o g y o p t i mi z t a i o n et m h o d s ,e s t bl a i s h i n g t h e ve o r a g e f r e q u e n c y et m h o d d e in f e d o e c £ 西 e f u n c t i o n , v o l u m e ra f c t i o n a n d s t r e s s f o r t h e t o p o l o g y o p t i m i z t a i o n c o n s t r a i n t s . T h e o p t i m i z a t i o n r e s u l t s p r o v i d e t h t a t h e m o d l a f o s u b — f r a e m b e t w e e n t h e c l a c u l t a e d a n d e x p e r i me n t l a i s v e r y s m a l l he T o n e m o d lf a re q u e n c y fs o u b - ra f m e i s i m p r o v e d a n d i n v o l v e s t h e b e s t d i s t r i b u t on i f o m a t e i r 1. a A f t e r o p t i m i z i n g a mo d lf a r e q u e ci n e s i t C n a vo o i d e 嚼船 e x c i t a t i o n f r e q u e cy n ,t o v e r i f y t h e s t r u c t u r e v li a d i t y ft o h e s u b - f r a m e .

高速列车车体结构模态分析与优化

高速列车车体结构模态分析与优化在现代高速列车的运行过程中,车体结构的稳定性和振动特性对列车的安全和乘坐舒适度起着至关重要的作用。

因此,对高速列车的车体结构进行模态分析和优化是很有必要的。

首先,模态分析是指对车体结构进行振动特性分析的过程。

通过这一分析,可以得到车体在自由振动状态下的固有频率、振型及其特性等。

这为车辆的结构设计和优化提供了重要的依据。

在现代高速列车的设计中,为了提高列车运行速度,车体结构往往相对较轻,因此其固有频率往往较高。

模态分析可以帮助工程师们确定车体各部分的固有频率,并对结构进行优化,以避免共振和其他不良的振动现象。

在进行模态分析时,通常采用有限元分析的方法进行模拟计算。

在车体结构中,将结构划分为多个有限元,通过求解各个有限元的动力学方程,可以得到结构的固有振动频率和振型。

同时,还可以通过模态分析得到车体结构在外部激励下的响应,如加速度、位移等信息。

这对于评估车体结构的抗震和耐久性能,以及优化车体结构设计都具有重要意义。

在模态分析得到车体结构的振动特性后,接下来可以进行优化。

优化的目标通常是通过改变车体结构设计来使得固有频率尽可能远离列车运行频率,从而避免共振现象的发生。

一种常用的优化方法是结构降阶。

通过改变车体结构的材料和截面尺寸等参数,使得车体的固有频率减小。

此外,还可以通过加装振动吸附器等装置来实现优化。

在高速列车车体结构模态分析和优化的过程中,工程师们还需考虑到其它因素的影响。

例如,车体结构的刚度和耐久性要求,以及结构的重量和成本等。

优化设计不仅要满足振动特性的要求,还要兼顾这些因素的影响。

总之,高速列车车体结构模态分析与优化是一个复杂而重要的工程任务。

通过对车体结构进行模态分析,可以了解车体的振动特性,并为优化设计提供依据。

优化设计旨在降低车体的固有频率,从而避免共振和其他振动问题的发生。

同时,还需考虑到其它因素的影响,如刚度要求、耐久性、重量和成本等。

这样的工作旨在提高列车的安全性和乘坐舒适度,从而更好地满足人们对于高速铁路交通的需求。

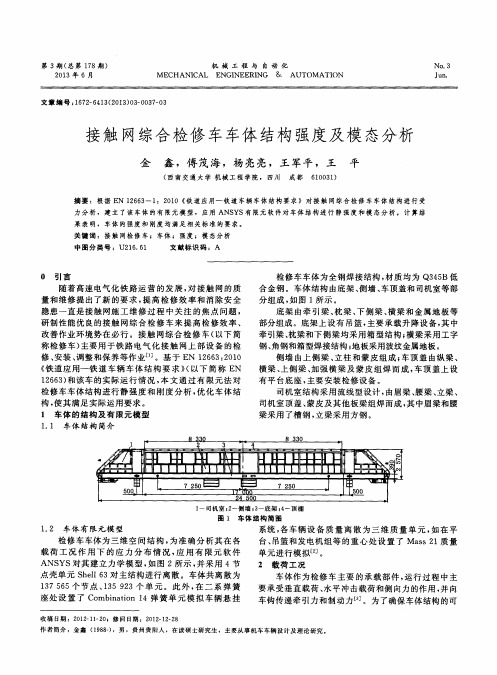

接触网综合检修车车体结构强度及模态分析

接 触 网综合 检修 车 车体 结 构 强度 及 模 态分 析

金 鑫 ,傅 茂 海 ,杨 亮亮 ,王 军 平 ,王 平

( 西 南 交 通 大 学 机械 工程 学 院 , 四川 成 都 6 1 0 0 3 1 )

摘 要 :根 据 E N 1 2 6 6 3 —1 :2 0 1 0《 铁 道 应 用一 铁道 车辆 车 体 结 构 要 求 》 对 接 触 网综 合 检 修 车 车体 结 构 进 行 受 力分 析 ,建 立 了该 车体 的有 限元 模 型 。应 用 ANS Y S有 限元 软 件 对 车 体 结 构 进 行 静 强 度 和 模 态 分 析 。 计 算 结

-

2

一 .

3

… .

I ’ 生.

. ..

.一… … ….一= ' Nhomakorabea ̄ - i - H M ~

户 葺 髻 —f ’

广 。 I 一 ’ 7 2 5 0 I 1 1 7 I 目 ∞ 0 7 2 5 0

I 一 一 一 2 4 50 0

2 载荷 工 况

车 体作 为检修 车 主要 的 承载 部 件 , 运行 过 程 中 主 要 承受垂 直载 荷 、 水平 冲击 载荷和 侧 向力 的作用 , 并向

车钩 传递 牵 引力和 制动力 L 3 ] 。为 了确 保车体 结构 的可

作 者 简介 :金 鑫 ( 1 9 8 8 一 ) ,男 ,贵 州 贵 阳人 ,在 读 硕 士 研 究 生 ,主要 从 事 机 车 车 辆 设 计及 理 论 研 究 。

一 I I 5 0 0 I ’

一

’

.

I

1 一司 机 室 l 2 一侧 墙 } 3 一底架 f 4 一顶 棚

车身强度分析与优化设计

车身强度分析与优化设计第一章概述车身强度是车辆工程设计中的一个重要问题,它直接关系到车辆的安全性和舒适性。

本文将介绍车身强度的分析与优化设计方法,探讨如何在保证车辆强度的前提下,优化车身结构。

第二章车身强度分析2.1 车身强度测试车身强度测试是衡量车身质量的重要方法,也是车辆行驶中保证安全的前提。

测试方法主要包括静载试验、动态试验、实际道路试验等。

2.2 车身强度分析方法车身强度分析方法包括有限元分析、有限差分法、边界元法等。

有限元法常用于车身强度分析,通过建立车身结构的有限元模型计算应力、应变等参数,以确定强度分布及疲劳寿命。

同时,分析结果也为优化设计提供了依据。

第三章车身强度优化设计3.1 车身结构优化设计车身结构优化设计是指在保证车身强度的前提下,通过结构重新设计,减小重量和尺寸,增加空间利用率和车辆性能。

采用的方法主要包括材料选择、结构调整等。

3.2 车身局部优化设计车身局部优化设计是指在满足整体车身强度要求的前提下,对局部结构进行设计优化。

常见的局部优化设计方法包括加强局部支撑结构、改进焊接工艺等。

第四章实例分析以汽车车身强度分析与优化设计为例,应用有限元分析方法对车身结构进行建模和分析。

同时,引入材料的力学性能进行优化设计,采用多目标优化方法,考虑车身强度、车身重量和空间利用率等多个因素。

最终,得到了比传统车身结构更轻、强度更高的新型车身结构。

第五章结论本文介绍了车身强度分析与优化设计的基本方法,通过应用有限元分析和多目标优化方法,实现了车身结构的优化设计,得到了比传统车身结构更轻、强度更高的新型车身结构。

车身强度分析与优化设计在车辆工程领域中具有重要的意义,将对未来汽车的发展和设计产生深远的影响。

车身NVH分析优化及应用

车身NVH分析优化及应用车身噪音、振动和刚度(NVH)是衡量汽车质量和舒适性的重要指标之一、车身NVH的分析和优化对于提高汽车的质量和驾驶乘坐的舒适性至关重要。

本文将从车身NVH的分析方法和优化策略两个方面进行探讨,并讨论其在实际应用中的具体应用和效果。

首先,车身NVH的分析方法包括模态分析、频响函数分析和有限元分析。

模态分析用于确定车身结构的固有振动频率和模态形态,从而了解车身结构的振动特性。

频响函数分析根据车身结构的偏离来计算车身振动的幅度和相位响应,以评估车身结构的振动性能。

有限元分析是一种数值模拟方法,通过将车身结构离散为有限数量的元素,计算车身结构的振动与噪声响应。

这些分析方法可以帮助工程师识别和解决车身NVH问题,并优化车身结构和材料,以降低振动和噪音水平。

其次,车身NVH的优化策略主要包括减振、隔离和刚度调整。

减振是通过将能量从车身结构中传递到其他部件来减少振动。

常见的减振方法包括加装减振材料(如消音板、隔热材料等)、减振器(如液压减振器、弹性减振器等)和结构优化(如改变材料厚度、调整支撑结构等)。

隔离是通过加装隔振器件(如弹簧隔振器、气囊隔振器等)或调整车身结构刚度来隔离外界振动,使其不传递到车内。

刚度调整是通过增加或减小车身结构的刚度来调整振动模态,从而减少特定频率的振动和噪音。

车身NVH优化的具体应用可以在车辆设计和制造的各个阶段进行。

在设计阶段,工程师可以利用模态分析和有限元分析来评估不同车身结构和材料的振动和噪音性能,并选择最佳方案。

在制造阶段,工程师可以通过加工精度和装配质量的控制来减少车身结构的不均匀性,从而降低振动和噪音水平。

此外,在车辆投入使用后,工程师可以通过振动和噪音的实测和分析来优化车身结构和装配,以提高用户的驾驶和乘坐体验。

总之,车身NVH的分析和优化对于汽车的质量和舒适性至关重要。

通过合理的分析方法和优化策略,可以有效减少车身振动和噪音,提高驾驶和乘坐的舒适性。

汽车车身结构的强度优化设计

汽车车身结构的强度优化设计汽车是现代社会中广泛使用的交通工具之一,而对于汽车车身的结构设计尤为重要。

汽车车身的强度直接关系到汽车的安全性能和使用寿命。

在汽车制造过程中,通过优化设计车身结构的强度可以提高汽车的安全性能和使用寿命,保护乘车人员的生命安全。

本文将探讨如何对汽车车身结构进行强度优化设计。

一、概述汽车的车身结构在设计上应该具备足够的刚度与强度。

刚度是指车身在承受载荷时不会产生过大的变形,而强度则是指车身在承受外力作用时不会发生断裂或形变过大的情况。

强度优化设计是为了提高车身的抗压、抗弯、抗扭等性能,确保车身结构在日常驾驶和意外情况下都能保持稳定,避免发生事故。

二、材料的选择材料的选择是强度优化设计中的重要一环。

在汽车制造中,常用的材料包括钢材、铝合金、复合材料等。

其中,钢材是应用广泛的材料,因其具有良好的强度和可塑性。

铝合金相对轻巧且具有较高的抗腐蚀性能,常用于高档车型的车身结构设计。

复合材料由于其高强度、低密度和抗腐蚀性能等优势,在一些高端车型中也得到了应用。

三、结构设计在汽车车身结构的强度优化设计中,合理的结构布局和设计是至关重要的。

常见的车身结构设计包括单壳体结构、骨架结构、梯形框架结构等。

这些结构设计不仅需要考虑到强度问题,还需兼顾车身重量和空间利用率。

此外,采用适当的加强杆、梁等措施,可以在不增加车身重量的情况下提高车身的刚度和强度。

四、仿真分析在实际的汽车车身结构设计中,借助计算机辅助设计软件进行力学仿真分析是必不可少的一环。

通过模拟车身在各种外力作用下的反应,可以评估车身结构的可靠性和强度表现。

在仿真分析的过程中,可以对车身结构进行优化调整,进一步提高其强度,使其满足设计要求。

五、优化方法强度优化设计涉及到多个因素的综合考虑。

常见的优化方法包括拓扑优化、尺寸优化、材料优化等。

拓扑优化是通过改变结构的布局来获得最优的结构形态。

尺寸优化是通过调整结构的尺寸参数,以达到最佳的强度性能。

车架刚度及模态的有限元分析与优化

车架刚度及模态的有限元分析与优化马迅,盛勇生(湖北汽车工业学院汽车系,湖北十堰442002)摘要:建立某概念设计阶段的车架有限元模型,利用工程分析软件ANSYS6.l计算出其前五阶固有频率、振型及弯曲和扭转刚度;以总质量为目标,在动静刚度许可的范围内对其纵横梁的截面尺寸进行优化设计。

关键词:有限元法;车架;模态分析;弯扭刚度;优化设计Abstract:In this paper,a finite eIement modeI of a frame,which is on the phase of conceptuaI design,is estabIished using the software ANSYS6.l.The primary five naturaI freguencies and corresponding modaI shapes as weII as the static bending and tor-sionaI stiffness are caIcuIated.Aiming at the minimum totaI mass,the section dimension of the IongitudinaI and cross girders of the frame are optimized in the aIIowabIe range of static and dynamic stiffness.Key words:Finite eIement method;VehicIe frame;ModaI anaIysis;Bending and torsionaI stiffness;Optimization design中图分类号:THl32文献标识码:A文章编号:l006-333l(2004)04-0008-04基于有限元法的车架设计流程为:根据设计任务书并参照同类车型车架确定初步的结构方案;建立车架的实体模型;对实体模型进行网格划分,建立车架的有限元计算模型(用于结构选型的概念性设计阶段,大多采用空间梁单元模拟车架的纵横梁);确定载荷和约束条件;计算车架的刚度、强度、振动模态等关键性能指标;分析计算结果,将其与设计要求对比,看是否符合要求;将初始结构参数作为设计变量,将一些关键性能指标作为状态变量,以质量最轻或体积最小为目标进行优化设计[l]。

地铁车体强度及模态分析

地铁车体强度及模态分析作者:赵文平刘东亮张冠兰来源:《中国科技博览》2013年第23期摘要:以地铁车体为研究对象,应用Hypermesh软件建立了车体有限元模型,依据标准规定利用ANSYS软件进行了静强度有限元计算和模态分析。

结果表明,该车体结构能够满足强度、刚度及模态的相关标准,为其进一步优化改进提供了参考依据。

关键词:车体;有限元分析;静强度;模态中图分类号:TP854.4 文献标识码:A 文章编号:1009-914X(2013)23-396-011 前言车体是车辆的主要承载部分,也是其他部件的安装基础,其结构设计是否合理直接影响车辆在工作状态下的安全可靠性以及乘坐环境的舒适性。

因此,车体结构设计时不仅要满足车辆总体布置的要求,而且车体钢结构要具有足够的强度和刚度,满足相关技术标准【1】。

校核车体强度主要采用试验方法,即在车体钢结构上贴应变片进行静力试验,此方法耗时、费力。

随着有限元仿真技术的成熟,在产品设计阶段可以依靠仿真分析指导设计,缩短设计周期,降低生产成本【2】。

车体有限元分析的一般过程是:建立有限元分析模型、求解和计算结果分析。

本文以地铁车体为研究对象,通过有限元软件对该车体进行了静强度计算及模态分析,以验证其结构是否满足设计要求,并为车体的进一步优化提供依据。

2车体有限元模型及载荷工况2.1建立车体有限元模型该地铁车体采用无中梁的薄壁筒形整体承载结构,由侧墙、端墙、车顶和底架组成。

建立有限元模型时,凡是对该车整体刚度及局部强度有贡献的结构都予以考虑。

利用Hypermesh软件,主要采用壳单元对车体结构进行离散,在某些约束及载荷位置采用刚性元及质量单元模拟。

模型如图1所示,共生成260491个节点,330575个单元。

图1 车体有限元模型2.2约束设置依据不同工况下车体的受力情况,在模型中施加相应的纵向、垂向、横向位移约束,以限制车体的刚性移动。

2.3确定载荷工况为了考察该地铁车体的强度和刚度,根据车辆在使用过程中的实际情况,依据EN12663-2010《铁路应用-铁路车辆车体结构要求》确定各计算载荷和工况,如表1所示。

探讨汽车副车架强度模态分析及结构优化

探讨汽车副车架强度模态分析及结构优化

汽车副车架是承载引擎和变速器等动力传动装置,连接前后悬架系统以及车身其他结构的重要组成部分。

强度模态分析是对副车架进行力学计算和模拟,预测其在各种工况下的受力情况,以及发现和解决可能存在的结构强度问题。

结构优化则是对副车架进行设计和改进,以提高其强度和刚度。

在进行汽车副车架强度模态分析时,首先需要对其进行建模。

一般可以采用有限元方法进行建模和分析。

建模时需考虑副车架的几何形状、材料属性以及连接点等因素。

建模完成后,可以进行强度分析,包括静态强度分析和模态分析。

静态强度分析是对副车架在静载荷作用下的受力情况进行分析。

可以通过施加引擎质量和悬挂装置载荷等,预测副车架在行驶和停车过程中受到的应力和变形情况。

通过分析得到的应力分布和变形情况,可以评估副车架的强度和刚度是否满足设计要求,并在需要时进行结构优化。

模态分析是对副车架在动态工况下的振动特性进行分析。

可以对副车架在行驶过程中的共振频率、振动模态和振动形态等进行预测和分析。

通过模态分析,可以了解副车架的固有频率分布情况,从而避免悬挂系统与副车架的共振,提高行驶平稳性和乘坐舒适性。

针对强度模态分析中可能发现的结构强度问题,可以采取结构优化的方法进行解决。

结构优化可以通过改变副车架的几何形状、增加材料的强度和刚度,或者改变连接方式等来提高其强度和刚度。

结构优化还需要考虑副车架的重量、成本和制造工艺等因素,以实现最佳的设计方案。

地铁不锈钢车体静强度计算及模态分析

的不断提高 , 不锈钢车体以其高强度质量 比、 维护费用低 、 耐腐蚀性好 、 外形美观、 使用寿命长、 安全车体的制造。 为检验车体设计 的合理性 , 并为车体结构优化提供 可靠依据 , 必须 对车 体结 构进行 静 强度计 算和 模态 分 析 。近年来 , 随着计算 机硬件 水平 的不断 提高 , 基于有 限元方法的大型限元分析软件得到 了越来越多的应用 , 利用大型有限元分析软件进行车体结 构的强度 分析 , 一

维普资讯

都 快 交 第2卷第 期2 7 0 市 轨 通・ 0 5 0 年1月 0

学术探 讨

地铁不锈钢车体静强度计算及模态分析

周 伟

( 中南 大学 长沙 40 7 ) 10 5

侧墙横梁 、 侧墙下 边梁 、 强 横梁 和连 接板组 成 , 加 大量 采用帽型型材和箱 型型 材 , 锈钢 车体侧 墙骨 架主要 不 采用立 体接头连接 , 侧墙 车窗 采用 单元组 合 式整体 车 窗; 端墙 主要 由端 墙立柱 、 端墙 横梁 、 补强 板 和连接板 组成; 车顶主要 由车顶边梁 、 车顶横梁 、 顶纵 、 平 横梁 等 组成 , 中车顶弯 曲横 梁采用 乙型型材 , 其 平顶 纵 、 横梁 采 用帽型 型材 。车顶 和底 架 采 用 波纹 地 板 以增 加 刚 度, 以便 能更加有效地承受和传递载荷 。

决

3 有限 元计 算模 型

3 1 车体有限元模型的建立 .

考虑 到车体 结构 的对 称性 和计算 规模 , 应用 全板

当量应力的计算公式为

:

S R (.( 1 ) Q T 05 ( 一 +("- r +("一 r ) 0 o) 2 3 0 o )) 3 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车体论文:CRH5动车组卧铺车体结构优化设计

【中文摘要】高速铁路是一个国家铁路运输现代化的重要标志。

CRH5型高速动车组具有优良的高速运行品质,采用了轻量化高强度铝合金车体,大大减轻了车辆本身的质量,为动车组的高速运行创造了

条件。

本文以CRH5型动车组的M2S车体为研究对象,对其进行了车体加高结构设计,并对加高后车体进行结构强度和刚度分析,模态分析

以及车体侧墙轻量化优化,为我国高速动车组车体的设计提供参考。

本文主要完成以下几个方面的工作:1、CRH5型动车组的M2S车体进行结构加高设计;2、建立加高后的CRH5型动车组M2S车体的有限元模型;建模过程中对车体结构进行了适当的简化,并对焊接方式、附件质量进行了模拟处理。

3、根据欧洲《EN12663》标准,对车体结构进行了10种主要组合工况下的强度分析,得出了应力和位移分布,并对结果进行了校核。

最后总结了车体的应力分布情况和车体结构的设计特点;4、对加高后的车体结构进行了模态计算分析,得到整车空载状态和整备状态的前六阶振动频率和典型振型。

空车状态和整备状态的一阶垂向弯曲频率均大于10Hz,满足规定要求;5、采用结构优化设计平台OptiStruct对加高车体的侧墙结构进行轻...

【英文摘要】High-speed railway is an important symbol of a national rail transport modernization. CRH5 high-speed EMU has excellent quality of high-speed operation;It uses a lightweight high strength aluminum alloy body, greatly

reducing the weight of the vehicle itself, which creates the conditions of high-speed operation for the EMU.The subject of this paper is CRH5 EMU M2S Vehicle body. The design for increasing the height of car body, the structure strength analysis、modal analysis and structure optimization is ...

【关键词】车体强度分析模态分析尺寸优化

【英文关键词】Vehicle Body Strength Analysis Modal Analysis Size Optimization

【索购全文】联系Q1:138113721 Q2:139938848

【目录】CRH5动车组卧铺车体结构优化设计致谢5-6中文摘要6-7ABSTRACT7 1 绪论10-16 1.1 论文的研究背景与

意义10-11 1.1.1 研究背景10-11 1.1.2 研究意义11 1.2 列车车体结构研究现状11-13 1.3 模态分析研究历史和现状

13 1.4 结构优化设计综述13-14 1.5 本文主要研究内容

14-16 2 车体加高及有限元模型的建立16-36 2.1 铁路限界

16-18 2.2 CRH5车体结构简介18-23 2.2.1 CRH5车体主要参数19 2.2.2 车体结构主要组成部分19-22 2.2.3 车体结构材料属性22-23 2.3 车体加高结构设计23-26 2.3.1 设计原则

23-24 2.3.2 设计方案24-26 2.4 车体模型的简化及模拟处理26-29 2.4.1 车体模型的简化26-28 2.4.2 焊接方式模拟

28 2.4.3 附件质量模拟28-29 2.5 有限元模型的建立

29-34 2.5.1 网格划分的原则29-31 2.5.2 单元的选择

31-33 2.5.3 单元的尺寸和形状33 2.5.4 边界条件的确定

33-34 2.6 有限元模型的生成34-35 2.7 本章小结35-36 3 车体结构强度分析36-50 3.1 载荷处理36 3.2 组合工况

36-37 3.3 车体结构强度和刚度评定标准37 3.4 有限元计算结果及其校核37-48 3.4.1 车钩区域压缩载荷37-40 3.4.2 防撞击柱压缩载荷40-43 3.4.3 车钩区域牵引载荷43-45 3.4.4 30%最大垂向载荷45-46 3.4.5 气密性载荷46-48 3.5 本章小结48-50 4 车体模态分析50-62 4.1 模态分析理论基础

50-51 4.2 模态分析步骤及评价标准51-52 4.2.1 模态分析步骤52 4.2.2 模态分析评价标准52 4.3 车体模态计算结果

52-60 4.3.1 空车状态模态分析结果52-56 4.3.2 整备状态模态分析结果56-60 4.4 本章小结60-62 5 车体侧墙结构轻量化优化62-74 5.1 结构优化设计平台简介62-66 5.1.1 OptiStruct迭代算法64 5.1.2 OptiStruct结构优化设计流程

64-66 5.2 车体侧墙结构优化设计的数学模型66 5.3 优化结果66-70 5.4 优化后的车体校核70-73 5.5 本章小结

73-74 6 总结与展望74-78 6.1 全文总结74-75 6.2 展望75-78参考文献78-80作者简历80-84学位论文数据集

84。