枪钻的设计与应用

枪钻机床的特点和设计

由 于 枪 钻 加 工 时 刀 具 每 转 的 进 刀 量 比较 小 , 时 小 到 有 每 转 进 给 在 5 以 内 , 此 抢 钻 主轴 对 其 轴 向窜 动要 求 因

严 格 , 般 应 控 制 在 3 以 内 。 过 大 的 轴 向 窜 动 将 使 刀 一 具 切 削 时 每 转 切 削 量 很 不 均 匀 而 使 机 床 不 能 正 常 工 作 。另 外 枪 钻 主 轴 转 速 一 般 都 比 较 高 , 轴 系 统 不 应 主

维普资讯

枪 钻 机 床 的 特 点 和 设 计

吴 平 大 连 机 床 集 团 自动 化 装 备 研 究 所 ,辽 宁 大 连 1 6 3 10 3 枪 钻 机 床 是 一 种 深 孔 加 工 机 床 , 机 床 结 构 上 与 在 液 的收 集 和 引 流 , 及 对 切 削 区 域 飞 溅 的 切 削 液 进 行 以 封 闭 处 理 及 控 制 。 导 套 的 材 质 , 造 质 量 以 及 它 与 刀 制 具 的 配 合 间 隙 是 影 响 枪 钻 加 工 质 量 的 重 要 环 节 , 与 它

工 对 机 床 的 各 主 要 部件 的一 般 要 求 和 特 殊 要 求 。 1 .机 床 主 轴 : 了 一 般 机 床 主 轴 的 常 规 要 求 外 , 除

率 , 却 液 的 压 力 和 流 量 以及 切 削 液 箱 的形 状 有 关 。 冷

5.切 削 液 : 削 液 分 油 基 和 水 基 切 削 液 , 管 是 切 不

到 的 精 度 很 高 , 不 同 的 被 加 工 材 料 和 选 用 不 同 的 切 视 削 用 量 可 以 一 次 加 工 出 精 度 很 高 的 孔 , 径 精 度 可 以 孔 达 到 I 7 以 上 , 糙 度 可 以 达 到 R 6 3~ Ra 4, T 粗 a . O. 直 线 度 最 高 可 以 达 到 0. / 0 0 由 于 枪 钻 的 这 些 特 点 , 1 10 。 因此 现 代 枪 钻 机 床 不 但 用 来 加 工 深 孔 , 经 常 用 来 加 也 工 有 精 度 要 求 的 精 密 浅 孔 , 次 加 工 出 精 度 很 高 的 浅 一 孔 , 代 传 统 的 钻 扩 铰 加 工 工 艺 , 常 可 以 解 决 钻 扩 铰 取 经

深孔加工的王者,枪钻!

深孔加工的王者,枪钻!Part11.定义孔加工一般分为浅加工和深加工两类,这个定义没有标准的界定范围。

按照行业专业角度去评测是否属于深孔加工,一般我们定义深度与直径之比L/D>5,在长径比L/D=5-10时候仍可用一般深孔麻花钻,当L/D≥20的时候就必须用专用深孔刀具。

但是,深度与直径的比越大,深孔加工的难度也就越大,铁屑排出和冷却液流量的选择等一系列问题也会随之产生。

某品牌枪钻2.特点枪钻的特点是一次加工就具备良好的精度和表面粗糙度低。

枪钻比较适合小直径孔的加工,通常情况下,直径小于10mm的孔,用于枪钻加工时比较妥当的。

最有利的是,它可使铁屑顺利排出。

总结如下:1.孔深与直径比较大,钻杆细长,刚性差,工作时候容易产生偏斜和振动。

孔精度和表面质量也难控制。

2.切屑多而排屑通道长,排屑不佳,容易产生堵塞从而折断。

3.钻头是在近似密封闭状态下工作,而且时间长,热量又不易散出,钻头极易磨损。

专机实际应用Part23.结构枪钻是由枪头,枪杆和钻柄构成。

枪头常用的是硬质合金材料,枪杆是有高强度的合金管压制而成,枪柄是将钻头和机床连接起来的部分。

枪钻有两条主切削刃和一跳副切削刃,靠近钻心的叫内刃,另一条称之为外刃,其交点称之为钻尖。

专业名称4.角度钻尖几何参数的选择。

枪钻钻削主要取决于外刃角φ外,内刃角φ内及钻尖的偏心距。

钻尖角2φ[2φ=180°-(φ外+φ内)],一般来说较硬的材料需要用较小的钻尖角,较软的材料则需要交大的钻尖角,无论钻尖角度如何,外刃角和内刃角的选用必须保证钻头在切削时的径向分离和主切削力能合理的作用在钻头的支撑区上,以便起到挤光孔表面的作用。

切削刃的交点位置距离钻头中心一般为1/4直径。

根据硬质合金枪钻受力平衡分析,要求外刃径向切削力等于内刃径向切削力,但实际加工过程中很难保证。

为了避免钻孔偏心,只有外刃径向切削力大于内刃径向切削力,才能使径向合力始终作用于待加工表面。

超大长径比深孔加工的先进工艺技术——枪钻加工技术

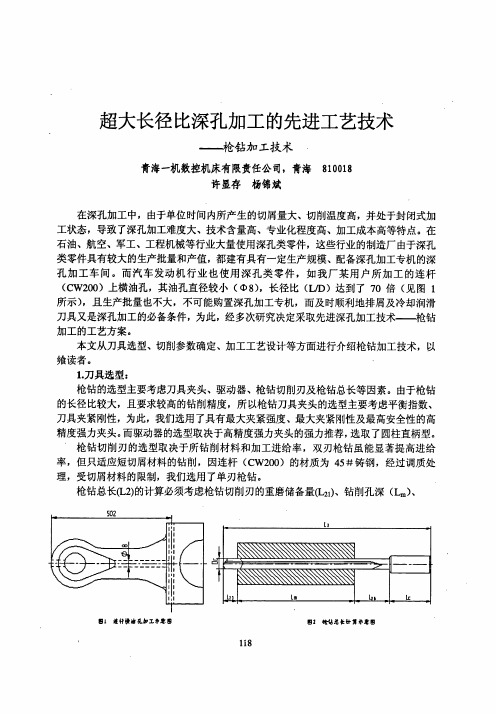

(Cw200)上横油孔,其油孔直径较小(①8),长径比(∽)达到了70倍(见图l

所示),且生产批量也不大,不可能购置深孔加工专机,而及时顺利地排屑及冷却润滑

刀具又是深孔加工的必备条件,为此,经多次研究决定采取先进深孔加工技术——枪钻

加工的工艺方案。 本文从刀具选型、切削参数确定、加工工艺设计等方面进行介绍枪钻加工技术,以 飨读者。 1.刀具选型: 枪钻的选型主要考虑刀具夹头、驱动器、枪钻切削刃及枪钻总长等因素。由于枪钻 的长径比较大,且要求较高的钻削精度,所以枪钻刀具夹头的选型主要考虑平衡指数、 刀具夹紧刚性,为此,我们选用了具有最大夹紧强度、最大夹紧刚性及最高安全性的高 精度强力夹头。而驱动器的选型取决于高精度强力夹头的强力推荐,选取了圆柱直柄型。 枪钻切削刃的选型取决于所钻削材料和加工进给率,双刃枪钻虽能显著提高进给 率,但只适应短切屑材料的钻削,因连杆(Cw200)的材质为45#铸钢,经过调质处 理,受切屑材料的限制,我们选用了单刃枪钻。 枪钻总长(L2)的计算必须考虑枪钻切削刃的重磨储备量(L21)、钻削孔深(Lm)、

120

超大长径比深孔加工的先进工艺技术——枪钻加工技术

作者: 作者单位: 许显存, 杨锦斌 青海一机数控机床有限责任公司,青海 810018

本文链接:/Conference_6524710.aspx

n=2600r/min。

3.钻削加工过程: 枪钻的钻削过程包括钻削导向孑L、钻削油孔两方面内容。因导向孔在枪钻钻削过程 中具有导向套的功效,所以导向孑L的直径和钻深要求较严,导向孔直径比枪钻直径大 0.0l~0.02,导向孔深至少有枪钻直径的2.5倍,由此看来,导向孔加工最好使用SANDVIK

CoroDrilI钻或U钻。

即完成枪钻钻削过程。

枪钻的关键技术

枪钻的关键技术时间:2005-06-04 22:31:49阅读数:56推荐度:作者:lzw19582003 会员级别:给作者留言枪钻是一种有效的深孔加工刀具,其加工范围很广,从玻璃纤维、特氟龙(Teflon)等塑料到高强度合金(如P20和铬镍铁合金)的深孔加工。

在公差和表面粗糙度要求较严的深孔加工中,枪钻可保证孔的尺寸精度、位置精度和直线度。

要想使枪钻加工深孔时能够达到满意的效果,必须熟练掌握枪钻系统的性能(包括刀具、机床、夹具、附件、工件、控制单元、冷却液和操作程序)。

操作者的技术水平也很重要。

根据工件的结构及工件材料的硬度以及深孔加工机床的工作情况和质量要求,选择适当的切削速度、进给量、刀具几何参数、硬质合金牌号和冷却液参数,才能获得优异的加工性能。

枪钻的几种截形枪钻的头部形状示例在生产中,直槽枪钻使用得最多。

根据枪钻的直径并通过传动部分、柄部和刀头的内冷却孔的情况,枪钻可制成整体式和焊接式两种类型。

其冷却液从后刀面上的小孔处喷出。

枪钻可有一个或两个圆形的冷却孔,或单独一个腰形孔标准枪钻可加工孔径为1.5mm到76.2mm的孔,钻削深度可达直径的100倍。

特殊订制的枪钻可加工孔径为152.4mm,深度为5080mm的深孔。

尽管枪钻的每转进给量较低,但其每分钟进给量却比麻花钻大(每分钟进给量等于每转进给量乘以刀具或工件转速)。

由于刀头是用硬质合金制造,所以枪钻的切削速度比高速钢钻头要高得多。

这可增加枪钻每分钟的进给量。

另外,当使用高压冷却液时,其切屑能从被加工孔中有效排出,无需在钻削过程中定期退刀来排出切屑。

关于枪钻系统按照系统工程理论,单独考虑钻孔系统的任何一个工艺因素都是片面的。

然而不同的刀具和设备制造厂商生产钻削系统的不同部分,因此没有人承担系统一致性的责任。

由于枪钻加工系统结构的不统一,因此经常发生不可预测的枪钻失效。

潜在的失效包括钻头破损和刀片过度磨损。

这些失效将导致被加工孔的质量恶化,造成差的表面粗糙度、大的跳动和轴线偏移。

枪钻的简要介绍可达精度

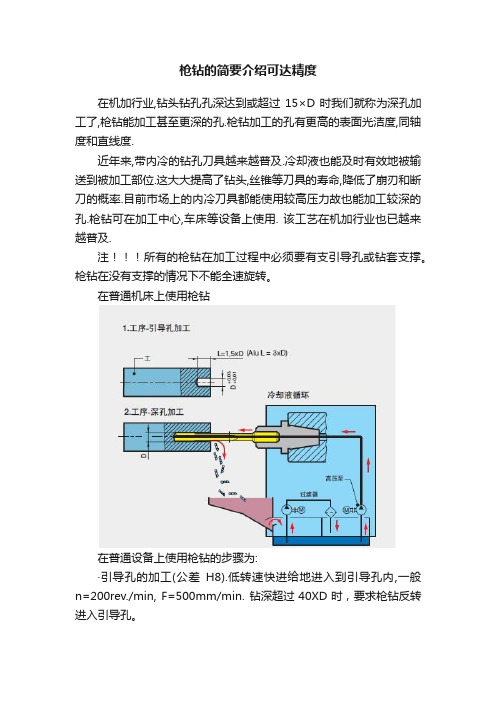

枪钻的简要介绍可达精度在机加行业,钻头钻孔孔深达到或超过15×D时我们就称为深孔加工了,枪钻能加工甚至更深的孔.枪钻加工的孔有更高的表面光洁度,同轴度和直线度.近年来,带内冷的钻孔刀具越来越普及.冷却液也能及时有效地被输送到被加工部位.这大大提高了钻头,丝锥等刀具的寿命,降低了崩刃和断刀的概率.目前市场上的内冷刀具都能使用较高压力故也能加工较深的孔.枪钻可在加工中心,车床等设备上使用. 该工艺在机加行业也已越来越普及.注所有的枪钻在加工过程中必须要有支引导孔或钻套支撑。

枪钻在没有支撑的情况下不能全速旋转。

在普通机床上使用枪钻在普通设备上使用枪钻的步骤为:·引导孔的加工(公差H8).低转速快进给地进入到引导孔内,一般n=200rev./min, F=500mm/min. 钻深超过40XD时,要求枪钻反转进入引导孔。

·打开冷却液同时提升转速.·按照正常的切削参数一次性加工到要求深度.·加工到预定深度后关闭冷却液.·停转并快速退刀.建议:· 在加工深度超过40×D时我们推荐用两支或更多枪钻由浅到深来加工·枪钻长度超过40×D时,要求枪钻反转进入引导孔.·在加工长屑材料时我们建议选用排屑槽抛光的枪钻.·单刃枪钻加工长屑铝时我们建议选用平头(180°)带冷却倒角的头部形式.· 加工Si含量<1%的铝合金,如,分段提速,最终速度Vc>160m/min.另外,要求约3XD的预钻孔。

在专机上使用枪钻单刃枪钻的精度基本公差单刃枪钻加工的孔能达到一个较紧的基本公差,因其切削刃不对称,加工时的径向切削力只能通过侧面支撑条的反作用力而抵消,而不象麻花钻径向切削力几乎为零故而易导致孔径偏大直线度因为焊硬质合金枪钻是把高精度的硬质合金头部焊在韧性极好的钢管上,故孔能达到一很高的直线度.然而,工件材料及其它不利因素都会影响到孔的精度.表面质量加工时的径向切削力通过支撑导条而作用在孔壁,可使孔表面因挤压作用而更加光亮.故支撑导条和孔壁之间的润滑就非常重要.润滑越好,孔表面光洁度就越高.同轴度例如当用麻花钻加工孔时,钻尖的修磨质量(对称性)直接影响着孔的同轴度.而单刃枪钻其不对称的径向切削力,使侧面支撑导条始终紧贴在孔表面,从而确保能达到很高的孔的同轴度.孔直线度偏差。

枪钻加工原理及参数分析

枪钻加工原理及参数分析摘要:在金属深孔加工中,排屑及刀具寿命一直是难题,枪钻作为深孔加工的刀具之一,其切削刃参数及断屑排屑能力是影响枪钻使用寿命的主要因素。

本文通过对硬质合金枪钻钻头部分受力、断屑机理以及切削液供给的分析,提出合理的参数,改善枪钻切削条件。

关键词:枪钻断屑切削液枪钻加工系统由深孔钻机、硬质合金枪钻和高压冷却系统组成。

加工时,硬质合金枪钻通过工件自身导孔或导套进入工件,由于枪钻的独特结构,在钻削时能自导向,减少震动。

由于具有高压内冷却系统,枪钻能够连续进给且具有较高的切削速度,无需中途退刀排屑。

冷却液通过内通道到达切削部位,并将切屑带出v形排屑槽,同时能对刀具冷却并在工件切削表面形成润滑膜,降低刀具磨损。

本文主要分析外排屑枪钻的加工参数选择,其适用于加工φ2~φ20mm、长径比大于100、表面粗糙度ra12.5~3.2μm、精度it10~it8级的深孔。

1、硬质合金枪钻的结构硬质合金枪钻由钻头、钻杆、钻杆三部分组成(图1),钻头通常分为整体硬质合金、硬质合金镶片式、切削刃部分焊接cbn刀片整体硬质合金三种系列;钻头有单圆孔、双圆孔和肾形孔三种形式的冷却孔;钻头部分有小倒角,使钻杆外径小于钻头外径0.05~1mm,防止切削时摩擦已加工孔壁。

钻杆一般采用低碳或者低合金无缝钢管轧制成110~120°的v形槽,要求钻杆有足够的强度在小变形下提供钻削所需的扭矩;同时钻杆的有足够的韧性,以便吸收高速旋转所产生的震动。

2、硬质合金枪钻切削原理2.1.1钻头参数枪钻钻头的几何参数如图2所示。

其中α1为外角、α2为内角、α3α4分别为外刃第一、二后角、α5为钻尖后角、α6为内刃后角、α7与α2差值为油隙角、l为外刃宽度、d为钻头外径。

2.1.2受力分析枪钻钻头受力分析图如图3所示。

图3中f1为外刃法相力、f2为内刃法相力、fy1为外刃径向力、fy2为内刃径向力、fx1为外刃轴向力、fx2为内刃轴向力。

枪钻钻头的工作原理

枪钻钻头的工作原理

嘿,你知道枪钻钻头是怎么工作的吗?那可神奇啦!就好像一个小勇士在材料里冲锋陷阵!

枪钻钻头啊,它就是专门用来打孔的利器。

你想想看,它就像是一个锐利的尖兵,直冲冲地往材料里钻进去。

比如说,你要在一块厚厚的金属板上打孔,这时候枪钻钻头就派上用场啦!它高速旋转起来,那速度,哇塞,快得惊人!这就好比是一阵旋风,呼呼地就把孔给钻出来了。

它为什么能这么厉害呢?这是因为它的设计很特别啊!它的头部尖尖的,这不就是为了能更容易地钻进材料里嘛。

哎呀,你再想想,如果它的头不是尖的,那得费多大劲才能钻进去呀!而且它的材质也很坚固,能抵抗住那么高强度的摩擦和压力。

这不就像一个坚强的战士,不管遇到什么困难都能勇往直前嘛!

在工作的时候,枪钻钻头就像是不知疲倦的小蜜蜂,嗡嗡地一直转。

操作人员握住它,就好像是将军指挥着小兵,让它往哪里钻它就往哪里钻。

这多有意思呀!

总之,枪钻钻头的工作原理真的很神奇,它为我们的各种加工工作立下了汗马功劳呢!难道你不想去试试看它的威力吗?。

枪钻的设计与应用讲解

图4

二、枪钻刀头的组成、设计及几何参数

刀头是枪钻的主要部分,它直接影响加工质量,刀具寿 命。 枪钻刀头的组成:有二个切削刃,其这二个切削刃相交 处为钻尖,这二个切削刃称为内刃和外刃,分别具有内外 角。

1.内外刃的内外角与钻尖的关系

图5:枪钻刀头切削部分要素

在设计上必须保证钻削是径向力接近平 衡(图b),并使切削刃的合理分布在 钻头的两导向块之间,因此,作用在外, 内刃上的径向力分别为:

(3)刀杆外形与刀头的外形对称问题: 理论上要求对称度误差越小越好,对使用效果也越理想, 但实际上做不到其原因是: a.刀杆长度太长甚至2~3米,甚至个别还长。 b.即便刀杆不十分过长,焊后精加工刀头但圆磨加工 中也有一定误差。 c.个别由于多种原因刀头精加工后才进行焊接,这时 对称度更有困难。(见下图)

经过上面分析得出:通常刀具偏移中心距离—e=D/(35),现常取e=D/4,对于加工结构钢和铸铁取Kr2=20°, Kr1=30°~40°。

图a

图b

图c

由图a不难看出:外刃径向力过大,使作用于导向 块得挤压力加大,摩擦增大会使加工表面恶化,热量 增多。

图b内刃径向力增大,会引起孔的直线外刃径向力相等或者外刃径向力稍许大 于内刃径向力,而取e=D/4时工作状态良好,同 时又防止了钻头中心处切削速度为零,挤压被切削材 料,诸多因素钻尖e要取一个适当的距离。

刀头与刀杆对称度最好控制在0.1-0.2视直径大小 有关,因刀杆与刀头最大尺寸有一定差值,况且直径 越大其两差值也大,否则无法使用。 总之,当刀头直径在可能条件力争焊后再进行精加 工,外刃及其刃形和各部后角。 为了保证孔加工精度,其刀头上有分布合理的导向 块,形成二个导向块和外切削刃的刃带三点固定圆, 起自行导向作用,见图4:

枪钻倒锥设计的实验研究

枪钻倒锥设计的实验研究胡泽朝;张伟;郭永杰;王照鹏【摘要】倒锥是枪钻的一个非常重要的结构参数,它的设计直接影响到已加工孔的质量和枪钻的寿命.对于倒锥的设计应考虑许多因素,本文就从被加工孔的材料和枪钻的钻尖结构差异两个方面对枪钻倒锥的设计进行试验研究.得出了钻削灰铁HT250的枪钻的最合适的倒锥量,优化了枪钻的钻尖,提高了其钻削性能.【期刊名称】《黑龙江科技信息》【年(卷),期】2017(000)029【总页数】2页(P59-60)【关键词】枪钻;倒锥;设计【作者】胡泽朝;张伟;郭永杰;王照鹏【作者单位】大连工业大学,辽宁大连 116034;大连工业大学,辽宁大连 116034;大连工业大学,辽宁大连 116034;大连工业大学,辽宁大连 116034【正文语种】中文枪钻是一种非常有效的深孔加工刀具,它的加工精度高:加工孔孔径尺寸精度能达到IT7~IT9;加工孔偏斜度≤0.5~1/1000;加工孔表面光洁度能达到Ra0.2~6.3um。

早已被广泛应用于各类零部件的深孔加工。

但是由于其钻削转速高,加工环境封闭,排屑难的特点,对于其钻尖几何结构的设计就要求更加严格、精细。

在枪钻的深孔加工过程当中,一般技术人员都会把提高钻削质量的焦点放在刀尖的几何结构上而忽视了刀头倒锥值的影响。

枪钻倒锥是指其刀头上副切削刃与已加工孔壁之间形成的夹角。

其大小的设置会直接影响已加工孔的质量。

倒锥太大会导致刀头外圆上的副切削刃棱边对已加工孔孔壁的支撑作用减小,一旦主切削刃出现受力不均等问题,加工孔中心就会偏离理想位置。

倒锥太小往往会导致刀具外圆与孔壁挤压力增加,枪钻的扭矩提高,甚至扭断枪钻。

实验用钻头代号分别为 1#、2#、3#、4#、5#。

其倒锥值分别为0.02/100、0.05/100、0.08/100、0.11/100、0.14/100。

钻头直径均为10.2mm,全长560mm。

实验用机床为C1640车床改装的深孔加工机床(带有内冷却系统)。

双工位枪钻组合机床控制系统设计

区 微 动 3种 手 动 运 行 方 式 。

由 P C发 出 命 令 , 以 进 行 高 速 J G, 速 J G, 可 O 低 O

● 位 控 模 块 的 数 据 传 送

3 双 工位 枪钻 组 合机 床 的 控 制 原 理

职工 位 枪 钻 组 合 机 床 控 制 系 统 主 要 采 用 了 欧 姆 龙 C 0 HX可 编 程 控 制 器 , 姆 龙 NC 1 位 置 控 制 模 20 欧 12 块, 日本 安 川 的 交 流 伺 服 驱 动 系 统 以 及 常 规 的 交 流 接

触 器 等 进 行 控 制 。 其 机 床 控 制 原 理 流 程 图 如 图 1所

习 o

存储在 P C中 DM 区域和其 它 内部继 电 器 区域 中 的位置 动作 和 速 度 的数 据 , 由 P 能 C根据 数 据传 送 指 令, 很快 传 送 刊 该 位 控模 块 。这样 P C能 够 实现 超 过 位控模 块本 身 控 制 能力 ( 置 控 制 点 2 , 度 控制 点 位 O速

圈 1 机 床 控 制 原 理 流 程 图

该 模块 是 C 0 H P s 2 0 C 一种 特殊 的 I 0单 元 , 是 / 它

根据 P C程 序 的 控 制 命 令 输 出 相 应 的 脉 冲 串 到 步 进 电 机或 伺服 电机 驱动 器。 ● 控 制 轴 数 和 控 制 内容

枪钻的设计与应用讲解

f hmin 2 t an 02

上式中f-进给量 02 -内刃后角 h min 0.005 0.01D 计算结果表明: 生产中常取 h min 0.005D(钢件)近年来发展 加工钢件的钻头为例D=20: 则h=0.005×20=0.1, 即前刀面低于中心 0.1(芯棒=0.1×2=0.2) (铸件最好控制在h=0.3~0.4)

枪钻的设计及应用

主讲人:刘继安

枪钻的设计及应用

一、枪钻的外形 二、枪钻刀头的组成部分设计及几何参数 三、枪钻刀头材料 四、枪钻刀头刃形标准形状及参数 五、目前国际常见刀头结构发展 六、钻杆部分参数

枪钻的设计及应用

七、导向和支承 八、冷却液的流量及压力 九、切削二、普通机床的改装

导向块形状:图10 导向块周边均应倒角且光洁 图中“b”尺寸按直径大小 而定

导向块形状不可忽视它有以下影响: a.防止划伤孔加工表面 b.有助于形成油膜有助于润滑,从而使导向块获得充 分的润滑,从而使导向块对孔表面粗糙度及刀具寿命 都有极大好处。 刀头长度L视直径大小而定通常选为35~50mm。由其是 当加工十字贯穿孔选的长些,才能获得平稳切削。 (2)刀头外径D-外径尺寸,它影响孔加工精度,但尚 需有高刚性钻杆,机床等多方配合,孔的公差可达 IT6-IT8级,而刀头直径D制造公差可达IT6-IT7级。

图6

中间芯棒的形成有它一定的作用: a.可减少轴向力 b.可减少孔中心线的偏移 c.再加上有二个导向部分,更有利于钻削,支承

芯棒直径不能过大,便于拆断可同切屑一起排出。

一般芯棒直径不大于0.4mm,现在有些厂家在生 产时控制在0.2~0.25mm,有的控制在0.1~0.3mm左 右(钢件),铸铁可稍微大些但不能大于0.5mm。 如果计算中心处芯棒是在作螺旋运动,其方法如下公 式⑤:

德国TBT枪钻

在相同的加工条件下,通关更改钻头的刃磨角度可以影响被加工表面,切屑形状,孔径公差,孔的中心线偏移,排屑情况,被加工表面质量以及刀具寿命等。

TBT拥有多种标准刃磨角度,这些标准角度可以完成绝大部分情况下的加工要求:当遇到产生长铁屑或难切削的材料时使用特殊刃磨角度。在某些情况下,也可以采用错齿分屑或增加断屑阶的办法来加强断屑,提高加工质量。我们已经根据不同客户情况,为客户设计,改进,订制了许多特殊角度。标准型TBT单刃磨角度是按枪钻直径和被加工材质来调整,因此,我们推荐您使用TBT通用刃磨或TBT双轴刃磨机对您的刀具进行刃磨。

枪钻,曦信双刃枪钻是深孔钻的一种,其直径范围为4-25mm,长径比可以达30-40.这种刀具具有两个对称切削刃。双刃钻可以采用整体硬质合金式,也可以采用焊接式。双刃钻与单刃枪钻也有着相同的切削液循环系统,切削液经由两个进油孔供入切削刃部,切削液和切削和混合物由刀杆外部的排屑槽排出。由于双刃钻的容屑空间有限,因此它适用于加工易断易屑材料。

tbt枪钻钻柄分类:

目前标准件的钻柄规格为默认一下规格:

总长为500mm的默认为:12.7*38.1

总长为700mm的默认为:19.05*69.8

总长800mm以上的默认为:25*70

(详情了解:) 作Байду номын сангаас:姚树芳

tbt扩孔枪钻

tbt扩孔枪钻是种特殊刀具,用于在已经加工好的通孔上进行扩孔。加工时,切屑沿着进给方向排出。

tbt阶梯钻

tbt单刃阶梯钻,这种刀具在一次加工中可以加工出几种不同的孔径,这样可以满足阶梯加工的同轴度要 求。

Tbt枪钻整体硬质合金单刃阶梯钻,这种刀具的钻头和钻杆为一个整体,同普通单刃阶梯钻一样,这种刀具可 以在一次加工中可以加工出几种不同的孔径,从而满足阶梯孔之间的最高同轴要求,整体硬质合金阶梯钻 的刀具总长可达350mm。

直径深孔数控枪钻机床设计

小直径深孔数控枪钻机床设计摘要::枪钻机床主要采用的是外排屑深孔钻削技术。

枪钻系统主要由中心架、导向排屑器、钻杆联结器和冷却润滑油路系统组成。

枪钻系统的工作原理是:切削液通过钻杆箱上受油孔进入钻杆内部,到达钻头头部进行冷却润滑,并将切屑从钻头外部的V型槽排出。

该系统主要用于小直径的深孔加工。

数控枪钻机床的主电机通常是交流电机,进给电机选用直流伺服电机,主轴箱的电机选用变频电机。

系统运动方式为直线控制系统,以便进行平行与机床主轴轴线的钻削加工。

主运动系统是钻头的旋转运动,为了合理选择钻削速度,使其换速平稳,实现不停车自动换速,选无极变速系统。

进给运动系统是主轴的直线运动,为保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠直线导轨传动。

通过枪钻机床设计,阐述了枪钻在数控车床上的深孔应用,包括枪钻的加工原理和枪钻的结构以及机床各部件。

这里包括进给系统设计,主轴箱的设计,授油器的设计,工作台的设计。

这说明:枪钻具有加工精度高,加工时间短,钻头寿命高,排屑好的特点,尤其应用在数控车床上,相对应用专用的枪钻设备来说,所需的工装夹具少,备件少,成本低。

本课题还介绍了D F系统的工作原理及授油器原理,并将DF系统机理应用于外排屑深孔钻削中,设计出了外排屑小直径深孔钻削系统。

本文从经济性、实用性出发,针对小直径深孔钻削系统进行了较为详细的介绍,对外排屑DF系统的主要装置授油器作了详细的设计说明。

关键词:小直径深孔枪钻;数控车床;主轴箱;授油器;钻削系统The Design of Small Diameter Deep Hole Drilling MachineCNC gunAbstract: Gun drill machine is mainly outside the BTA deep hole drilling technique. Gun drill system consists of center frame ,oriented chip conveyor ,drill pipe couplings and cooling lubricating oil system components. Gun drill system works by:cuting fluid through the drill pipe into the drill hole by the boxes within,cooling and lubicationg to reach the head drill,and drill cutings from the discharge outside the V-groove.The syetem is mainly used for small diameter deep hole C gun drill machine are usually AC motor of main motor,feed motor DC servo motoe selction,headstock frequecy electrical motor selection .Mode of motion is linear control syetem for parallel with the axis of the drilling spindle.Main movetment is a bie of rotation syetem for drilling speed to a reasonable choice and to smooth exchange rate,without stopping the automatic change-speeg,infinitely variable speed selection systen.Feed motion is the main axis of linear motion systems,in oder to guarantee the transmission accuracy and smoothness to minimize friction,use ball screw linear guide drive.Thruogh the gun drill machine tool design,demonstrates the application for hole machining of gun drill, contains machining theory,structure and various parts of machine tools.The design has feeding system ,headstock,oil coolet grant and table.It shows that gun drill has characteristic on high precision ,quic machine ,long life ,good chip break,especially application on NC laths,it takes on less tools and spare parts ,low cost.The main topics on the DF system and the principle of Oil granted,and DF system mechanism for debris from outside escape of chips deep hole drilling,designed the small diameter deep hole drilling system. This article from the economic,practical starting, for small diameter deep hole drilling system a more detailed introduction and outside escape of chips DF system's main oil installations award for a detailed description of the design.Key words:small-diameter deep-holes gun drill;NC laths; headstock; oil coolet grant; drilling system目录1 绪论 (1)1.1本课题的背景及研究目的 (1)1.2国内外研究现状 (2)1.3枪钻机床的特点和设计 (2)1.4枪钻的结构 (4)1.5课题的研究方法 (4)1.6深孔加工的类型及特点 (5)1.6.1 深孔加工的特点 (5)1.6.2 深孔加工中要解决的主要问题 (5)2 深孔加工系统的类型及选择 (7)2.1常用深孔加工系统的简介 (7)2.1.1 枪钻系统 (7)2.1.2 BTA系统 (7)2.1.3 DF系统 (8)2.1.4 喷吸钻系统 (8)2.2DF系统的设计理论 (9)2.2.1 外排屑DF系统 (9)2.2.2 DF系统的抽屑机理 (10)3 数控枪钻机床总体方案设计 (12)3.1总体方案的设计 (12)3.2小直径数控枪钻机床钻削系统的设计 (13)3.2.1 授油器的分类及原理 (13)3.2.2 授油器的结构设计 (15)3.2.3 主轴箱的设计 (16)3.2.4 带传动的设计 (20)4 枪钻机床进给系统设计 (24)4.1进给系统的组成及特点 (24)4.2进给系统的电机选择 (25)4.3滚珠丝杠幅的安装 (25)4.4滚珠丝杠幅的计算 (27)4.5滚珠丝杠幅的防护和润滑 (32)4.6滚珠丝杠在高速数控机床上的应用 (32)4.7联轴器的选择 (33)4.8导轨的选择 (34)结论 (38)参考文献 (39)1绪论1.1本课题的背景及研究目的在机械加工过程中,经常会碰到深孔加工的难题,而深孔钻削在核能,航空航天,石油和天然气等行业有着广泛的应用。

枪钻加工原理及参数分析

枪钻加工原理及参数分析摘要:在金属深孔加工中,排屑及刀具寿命一直是难题,枪钻作为深孔加工的刀具之一,其切削刃参数及断屑排屑能力是影响枪钻使用寿命的主要因素。

本文通过对硬质合金枪钻钻头部分受力、断屑机理以及切削液供给的分析,提出合理的参数,改善枪钻切削条件。

关键词:枪钻断屑切削液枪钻加工系统由深孔钻机、硬质合金枪钻和高压冷却系统组成。

加工时,硬质合金枪钻通过工件自身导孔或导套进入工件,由于枪钻的独特结构,在钻削时能自导向,减少震动。

由于具有高压内冷却系统,枪钻能够连续进给且具有较高的切削速度,无需中途退刀排屑。

冷却液通过内通道到达切削部位,并将切屑带出v形排屑槽,同时能对刀具冷却并在工件切削表面形成润滑膜,降低刀具磨损。

本文主要分析外排屑枪钻的加工参数选择,其适用于加工φ2~φ20mm、长径比大于100、表面粗糙度ra12.5~3.2μm、精度it10~it8级的深孔。

1、硬质合金枪钻的结构硬质合金枪钻由钻头、钻杆、钻杆三部分组成(图1),钻头通常分为整体硬质合金、硬质合金镶片式、切削刃部分焊接cbn刀片整体硬质合金三种系列;钻头有单圆孔、双圆孔和肾形孔三种形式的冷却孔;钻头部分有小倒角,使钻杆外径小于钻头外径0.05~1mm,防止切削时摩擦已加工孔壁。

钻杆一般采用低碳或者低合金无缝钢管轧制成110~120°的v形槽,要求钻杆有足够的强度在小变形下提供钻削所需的扭矩;同时钻杆的有足够的韧性,以便吸收高速旋转所产生的震动。

2、硬质合金枪钻切削原理2.1.1钻头参数枪钻钻头的几何参数如图2所示。

其中α1为外角、α2为内角、α3α4分别为外刃第一、二后角、α5为钻尖后角、α6为内刃后角、α7与α2差值为油隙角、l为外刃宽度、d为钻头外径。

2.1.2受力分析枪钻钻头受力分析图如图3所示。

图3中f1为外刃法相力、f2为内刃法相力、fy1为外刃径向力、fy2为内刃径向力、fx1为外刃轴向力、fx2为内刃轴向力。

枪钻加工参数

枪钻加工参数哎呀,说起枪钻加工,这事儿可真是让我头疼又兴奋。

你知道的,我这个人对机械加工那一套东西特别感兴趣,尤其是那些精细的活儿。

枪钻,这玩意儿,简直就是机械加工中的“瑞士军刀”,能钻能铣,功能强大得很。

记得有一次,我在车间里,看着师傅操作那台枪钻机,那叫一个专注。

他手里拿着的,不是普通的钻头,而是枪钻。

这玩意儿,长得就像个长矛,尖端锋利,后面连着一根长长的杆子,杆子上还连着一根管子,用来输送冷却液。

师傅开始操作了,他先把工件固定在工作台上,然后调整枪钻的位置,确保钻头对准了要加工的孔。

我在旁边看着,心里那个紧张啊,生怕他一个不小心,钻头就会偏离轨道,那可就麻烦大了。

“好了,准备好了吗?”师傅回头问我,我点点头,他按下启动按钮,机器开始运转。

那声音,嗡嗡的,像是蜜蜂在耳边飞,但又比蜜蜂的声音大得多。

枪钻开始慢慢进入工件,师傅的手稳稳的,一点都没抖。

我注意到,随着钻头的深入,冷却液也开始从管子里流出来,顺着钻头的轨迹,带走了切割产生的金属屑。

“看,这就是冷却液的作用,”师傅边操作边给我解释,“它不仅能冷却钻头,防止过热,还能把切屑带走,保持钻头的清洁。

”我看着那冷却液,像小溪一样流过工件,带走了金属屑,心里不由得佩服起师傅的手艺来。

这枪钻加工,看似简单,其实里面大有学问。

比如,钻头的转速、进给速度、冷却液的流量,这些参数都得控制得恰到好处,才能保证加工的精度和效率。

“你看,”师傅指着机器上的显示屏,“这些都是实时的数据,我们得根据这些数据调整参数。

”我凑过去一看,屏幕上显示着转速、进给速度、冷却液流量等等,师傅一边操作,一边调整这些参数,确保加工的顺利进行。

经过一番精心操作,孔终于钻好了。

我凑过去一看,那孔边缘光滑,尺寸精准,真是让人赞叹。

师傅擦了擦额头上的汗,满意地点了点头。

“怎么样,学会了吗?”他问我,我摇摇头,笑着说:“这门手艺,可不是一时半会儿能学会的。

”枪钻加工,这事儿,看似简单,其实里面大有学问。

枪钻概述

枪钻刀具概述一、简介“枪钻”也叫深孔钻,代表着先进、高效的孔加工技术。

它不但可用来加工深孔(径长比1:250),而且也可用来加工浅孔(径长比1:1)。

它由钻柄、钻杆、钻头三部分焊接在一起,中间有一通孔,适用于钻削铸铁、碳钢、铜、铝合金、合金钢等。

枪钻将钻孔、镗孔、铰孔一次完成,一次走刀便可加工出高精度(IT6-8级)、精直线度(0.16-0.33mm/1000mm)、低粗糙度(Ra3.2-Ra0.1)孔。

其钻削速度达到30-100米/分以上。

目前国内外在造船、汽车、发动机、机车、化工机械、油嘴油泵、矿山机械及液压件等行业得到广泛应用。

二、使用说明:1、在使用时,必须先选择尺寸适合的导套,导套与枪钻头部的间隙保持在0.003mm--0.008mm之内,使用枪钻的机床主轴必须有较高的轴向和径向刚性,导套和主轴要有较高的同轴度。

在钻孔过程中,被加工材料(特别是铸件)钻孔位置应没有断裂、气孔及其他杂质,否则会造成崩刃,甚至掉头。

使用时应正确选取切削用量。

一般情况下,切削速度:V=1.1-1.65 米/秒,进给量:s=0.015-0.03 毫米/转,油压:P=2.5-6.0Mpa,流量:Q=0.2-0.65 升/秒。

2、枪钻使用的切削液比较讲究,它直接影响到被加工孔的精度。

一定要选择专用的枪钻油。

一般枪钻用切削液应有极压添加剂,以保证在高压下形成油膜,防止产生干磨。

切削液的粘度与钻孔直径有关,直径越小,粘度越低。

送往枪钻切削区的切削油和一般机械加工相比具有压力大、流量大、过滤精度高的特点。

流量应随孔深的增大而增大,以保证切削油有更大的流速,达到通畅排屑的目的。

三、重磨方法:枪钻磨损后,需及时正确的刃磨,刃磨时必须在万能刃具磨床或专用刃磨机床上将枪钻装在专用夹具上进行刃磨,可选用粒度120左右的树脂金刚石砂轮进行刃磨,每次刃磨只修磨内外角的后刃面。

必须保证正确的几何角度和刃尖位置。

四、技术参数:1、枪钻头部直径及公差(或被加工孔径及公差)刃数、刃部直径d,总长L及柄部尺寸。

平面型后刀面枪钻钻尖的几何设计

平面型后刀面枪钻钻尖的几何设计

程金石;郑文;张伟

【期刊名称】《大连工业大学学报》

【年(卷),期】2002(021)004

【摘要】枪钻是一种广泛应用的孔加工刀具.生产中已经出现一些高效率的复杂型面枪钻钻尖;但是,需要建立它们的数学模型.这不仅是CNC加工和编程的前提,也是分析研究和提高钻尖性能的依据.本文根据选定的枪钻设计参数,导出平面型后刀面枪钻钻尖的数学模型.并编制可视化软件,生成钻尖的三维图形,作为这类枪钻钻尖几何设计的工具.应用实例证实了设计方法和软件的可靠性.

【总页数】4页(P272-275)

【作者】程金石;郑文;张伟

【作者单位】大连轻工业学院,机械工程系,辽宁,大连,116034;大连轻工业学院,机械工程系,辽宁,大连,116034;大连轻工业学院,机械工程系,辽宁,大连,116034

【正文语种】中文

【中图分类】TG713.1

【相关文献】

1.确定平面型后刀面枪钻钻尖设计参数的测量和数据处理方法 [J], 程金石;贺凤宝;张伟

2.平头立铣刀端齿平面型后刀面的磨削轨迹算法 [J], 马忠宝;唐军;李勇;江磊

3.断屑钻尖后刀面的砂轮磨削位姿算法 [J], 马玉豪;李勇;江磊;丁国富

4.不同钻尖几何角度平前刀面麻花钻对CFRP制孔的影响 [J], 刘礼平;连波;朱学明;

周长庚;夏平锋

5.平面型后刀面枪钻的钻削力数学模型 [J], 张秋丽;胡思节

因版权原因,仅展示原文概要,查看原文内容请购买。

深孔钻头之枪钻的概述及其分类

深孔钻头之枪钻的概述及其分类深孔钻头的品类也是多样的,它不同的品种也有不同的用途,下面我们就来介绍一下这方面的小常识。

首先,咱们来介绍一下什么是枪钻(单刃外排屑深孔钻)。

所谓枪钻(单刃外排屑深孔钻):钻头现在为硬质合金,过去是高速钢,与无缝钢管焊接而成。

高压的冷却润滑液由钻杆月牙形孔中通过钻头前端圆孔注入到切削区,并且切屑通过120º外槽中冲刷排出。

铝筒深孔加工机这种钻头是它只在钻头轴线一侧有切削刃,因此消退了横刃对切削过程的不利影响。

切削力由两导向块和工件孔壁支承。

开头切入工件时,由导向套定位。

当导向块进入工件孔后,靠孔自行定位导向。

深孔钻头的作用很大,尤其是在勘测工作中,起着至关紧要的作用。

其次,再来说说何为深孔钻头之单刃内排屑深孔钻。

深孔钻头之单刃内排屑深孔钻:这种钻头适用钻削直径25mm以上的深孔。

在钻头上镶有两条硬质合金的导向块,起钻时的导向和支承作用。

在主刀刃上磨成阶梯状,并磨有断屑槽,使切屑分开和折断,有利切屑排出。

在切削刃上有直通钻杆的排屑孔,切屑在有压力的切削液的作用下,从钻杆内孔中排出。

这种钻头的刚性好,钻削平稳,可以进行高速钻削。

然后,再来了解一下麻花钻钻深孔。

深孔钻头中麻花钻:在无专用工装的情形和单件生产时,也可用标准的麻花钻头加一根长钻杆来钻削深孔。

但是,由于麻花钻头的容屑空间和通道的影响,不能连续排屑和冷却润滑,所以必需多次进行排屑与润滑,而加添了比前所述钻头多很多倍的辅佑襄助时间,至使加工效率低。

但它不需要其它工装,操作技术较为简洁,因而它是单件生产时常接受的深孔钻工具。

在使用麻花钻钻深孔时特别要注意的问题是:1、钻杆直径应小于钻头直径0.3~0.8mm,外表面必需光滑。

对于直径¢20mm以上的钻杆可接受滚压加工,以提高钻杆表面的硬度,防止切屑碎屑拉伤。

2、锥柄钻头A段直径应磨小0.5~1mm,以防此段在钻削的过程中因硬度低而拉伤研在孔中。

3、对直柄钻头接长钻杆的方法,它除对焊外,再在镶装部磨两个坑后焊好,磨圆即成。

枪钻结构设计

枪钻结构设计1. 引言枪钻结构设计是指对枪钻进行形状、材料、尺寸等方面的设计,以满足特定的功能和要求。

枪钻是一种用于钻孔和凿击的工具,广泛应用于建筑、矿业、地质勘探等领域。

本文将介绍枪钻结构设计的基本原理和步骤。

2. 枪钻结构设计的基本原理枪钻结构设计的基本原理包括三个方面:工作原理、结构简化和材料选择。

2.1 工作原理枪钻的工作原理是通过钻杆上的冲击器和冲击针将冲击力传递到钻头上,从而实现钻孔或凿击的目的。

其关键部件包括枪身、活塞和冲击系统。

2.2 结构简化为了提高枪钻的性能和使用寿命,需要对结构进行简化和优化。

例如,可以采用中空枪身设计、减少活塞的摩擦阻力、提高冲击系统的耐久性等。

2.3 材料选择枪钻的材料选择需要考虑强度、耐磨性、耐腐蚀性等因素。

常用的材料包括高速钢、合金钢、硬质合金等。

3. 枪钻结构设计的步骤枪钻结构设计的步骤主要包括需求分析、结构设计、材料选择和性能验证。

3.1 需求分析在需求分析阶段,需要明确枪钻的使用环境、工作条件、钻孔直径要求、工作效率等。

这些需求将成为后续设计的基础。

3.2 结构设计结构设计是根据需求分析的结果进行的。

在设计过程中,需要考虑枪钻的整体结构、重量、平衡性、稳定性等因素。

通过CAD软件进行3D建模,可以更直观地展示设计结果。

3.3 材料选择根据结构设计的要求,选择适合的材料。

考虑到枪钻的工作条件,材料应具有足够的强度和耐磨性。

通过对比不同材料的性能和成本,选出最佳材料方案。

3.4 性能验证在结构设计完成后,需要进行性能验证。

这包括对枪钻的强度、刚度、疲劳寿命等性能进行测试。

通过实验数据分析,验证设计的合理性和可行性。

4. 结论枪钻结构设计是一项复杂而重要的工作,它直接影响着枪钻的性能和使用寿命。

本文介绍了枪钻结构设计的基本原理和步骤,包括工作原理、结构简化和材料选择。

通过合理的设计和材料选择,可以提高枪钻的性能和使用寿命。

在设计过程中,需求分析、结构设计、材料选择和性能验证是不可忽视的环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外排屑深孔钻(刀片焊接式),当直径大于φ 30时采用

K

头部整硬(焊接式)枪钻,当直径小于φ 30时采用

机夹式枪钻:

刀片及导向块均可换 使刀体寿命大大延长 对枪钻结构来讲:比较先进,直径大于φ20时均可采用

3.关于刀头尺寸及形状何时加工 (1)最好刀头与刀杆焊接后进行精加工外径尺寸及几 何角度,这样可以使刀头与刀杆对中,这样要求在精 磨各部位尺寸及形状时再研磨要有一个专用夹具,进 行磨削,因刀杆是有120°槽况且长(后面有支承架)。 现在有不少专业企业将φ20以下的枪钻均将刀头焊在 刀杆上而后在圆磨床加工外径及倒锥,这时刀头与钻 杆外径同心度控制在不大于0.05mm以内,甚至还可 以更小些。当外径及倒锥合格后取下,再在普通工具 磨床或专用刃磨机加工钻头前部各部刃形及后角。 (2)也有厂家将刀头全部精磨到图纸要求是并经检验 合格后再焊接,焊接后只是打磨焊口及校正。这时最 大缺点:刀头与钻杆同心度不易保证。 钻杆的误差总比上面方法要差些,可是据了解目前国内专 业厂家仍采用此办法,因刀头直径大,普通圆磨床主 轴孔穿不过去所致。

由上图可见:枪钻是由钻杆尾部将油冲入钻杆内部 进行冷却和润滑,帮助排屑,然后再将切屑与冷却液 一起顺着“V”槽排入油箱中。 钻头大部分为硬质合金,其中有整体硬质合金或者 用刀片焊接在刀头的体部上,近年来又发展为不重磨 式的机夹刀片,个别也有采用高速钢制造,但现代很 少采用。

2.连接形式(国际上的连接形式):

1.778

2.286

3.048

4.064

4.826

5.334

6.36

5.导向块位置、宽度和形状 导向块在深孔加工刀具是个重要部位,它的位置、 形状和尺寸都会影响着深孔加工质量。 (1)位置及数量:导向块位置分布合理性,要求导向 块与圆周刃带要形成三点成圆,在孔中形成有力支承 和挤压,其位置分布最好按图7所示,宽度一般取 6~10mm视直径大小而定。 导向块数量多数为二个,也个别有二个以上。

图4

二、枪钻刀头的组成、设计及几何参数

刀头是枪钻的主要部分,它直接影响加工质量,刀具寿 命。 枪钻刀头的组成:有二个切削刃,其这二个切削刃相交 处为钻尖,这二个切削刃称为内刃和外刃,分别具有内外 角。

1.内外刃的内外角与钻尖的关系

图5:枪钻刀头切削部分要素

在设计上必须保证钻削是径向力接近平 衡(图b),并使切削刃的合理分布在 钻头的两导向块之间,因此,作用在外, 内刃上的径向力分别为:

f hmin 2 t an 02

上式中f-进给量 02 -内刃后角 h min 0.005 0.01D 计算结果表明: 生产中常取 h min 0.005D(钢件)近年来发展 加工钢件的钻头为例D=20: 则h=0.005×20=0.1, 即前刀面低于中心 0.1(芯棒=0.1×2=0.2) (铸件最好控制在h=0.3~0.4)

经过上面分析得出:通常刀具偏移中心距离—e=D/(35),现常取e=D/4,对于加工结构钢和铸铁取Kr2=20°, Kr1=30°~40°。

2.主切削刃相对中心线位置(前角面与中心的关系) 枪钻的内外刃基本要通过中心或者一定略低于中心, 不能高于中心,这主要因为要避免引起崩刃。由于内 刃低于中心,在钻削过程中将留有一个很细的芯棒, 详见图6:

枪钻可用在多种机床上

①最早一般均在专用深孔加工机床上使用 ②也适用于普通车床改装 ③更适用于数控设备加工中心上使用。

枪钻可加工通孔,也可加工盲孔、阶梯孔、交错孔、 半圆孔以及叠层孔等;枪钻不仅可以加工深孔,也可 以加工浅孔。

一、枪钻的外形

1.枪钻包括带有“V”形切削刃和一个或二个冷却孔的钻 头,钻杆及适用于某种设备而设计的传动器三部分组 成,见图1:

图9

(2)小斜坡——斜坡阶台型和大斜坡——平阶台型 都是针对上述问题采取的措施,通常将内刃延长超过 轴心线0.15~0.8mm,再磨出台阶,如图9的b、c

切削液间隙与钻头直径的关系见表3

钻头直径 mm

3.175

6.35

9.525

12.5

15.875

19.05

22.225

25.4

间隙mm

1.524

(3)刀杆外形与刀头的外形对称问题: 理论上要求对称度误差越小越好,对使用效果也越理想, 但实际上做不到其原因是: a.刀杆长度太长甚至2~3米,甚至个别还长。 b.即便刀杆不十分过长,焊后精加工刀头但圆磨加工 中也有一定误差。 c.个别由于多种原因刀头精加工后才进行焊接,这时 对称度更有困难。(见下图)

3.几何参数的确定

图7(a)

图7(b)

参数的确定: 由上图指出:外角Kr1,内角Kr2 外角Kr1-外主偏角:孔的加工表面随外主偏Kr1增 加使加工表面粗糙,因为,当进给量f保持恒定时, 切削厚度随Kr1增大而增大。但Kr1不能取得太小,由 于刃磨不对称,当刀尖e大于D/4,会使外刃尺寸对面 的导向块承受很大切削力。从加工精度孔径尺寸超差 情况, Kr1取小值更为合理。

图a

图b

图c

由图a不难看出:外刃径向力过大,使作用于导向 块得挤压力加大,摩擦增大会使加工表面恶化,热量 增多。

图b内刃径向力增大,会引起孔的直线性偏差增大, 和孔径超差,孔的表面粗糙度下降,切削刃带过早磨 损。 最好是:内外刃径向力相等或者外刃径向力稍许大 于内刃径向力,而取e=D/4时工作状态良好,同 时又防止了钻头中心处切削速度为零,挤压被切削材 料,诸多因素钻尖e要取一个适当的距离。

焊接

螺纹连接

旋转限位

V形槽、螺钉栓紧

现目前各国联接形式多数为钎焊,V形焊,见图3:

①小直径用铜焊 ②中等直径用气焊 ③大直径用电焊 ④现在国内的专业 厂家均采用立式高 频焊(改制)

绝大多数厂家采用“Ⅰ”形式,因有优点,刀头与 钻杆比较容易对中;个别厂家也有采用“Ⅱ”形式, 但应用焊接夹具将钻头及钻杆装夹对中。对中后先焊 两点固定后将夹具去掉再焊接周边。

刀头与刀杆对称度最好控制在0.1-0.2视直径大小 有关,因刀杆与刀头最大尺寸有一定差值,况且直径 越大其两差值也大,否则无法使用。 总之,当刀头直径在可能条件力争焊后再进行精加 工,外刃及其刃形和各部后角。 为了保证孔加工精度,其刀头上有分布合理的导向 块,形成二个导向块和外切削刃的刃带三点固定圆, 起自行导向作用,见图4:

工 部位 脆性 材料 30° 软质材料 低中合金 钢 30° 件 材 料 硬镍、铸铁 重叠件 铜料

不锈钢

外角Kr1

30°~15°

30°

40°

30°

24°

内角Kr2

钻尖位置

20° D/4

20°~30°

20° D/4

20° D/4

20° D/4

Hale Waihona Puke 10° D/628° D/4

D/4

直径大小有关,常规直径≤4时,Kr1取40°;直径在4~20时,Kr1取30°,Kr2取20°;当直径 >20时,Kr1取20°,Kr2取15°

表2 直径 小于φ4 Φ4-φ20 Φ20-φ40 0.4-0.8 0.8-1.2 主后角宽度b 倒角b1 0.4-0.6 0.6-0.8 0.8-1.2

当直径<Φ 4时则主偏角Kr1的后角只作一个后角即 α 0常取25°。 // 外径处后角 0 为减少与孔壁摩擦,保证三点定圆, // 自行引导作用,将外径处后角 0 取10°~15°,并留 有一定宽度刃带bα 1常取0.4~0.6mm之间,一边防止钻 头划伤油膜,太宽会使钻头挤住在孔中严重时将会使 钻扭断,太窄会使钻头寿命过低。

4.切削液间隙 为增加切削液间隙空间,在钻头内刃的延长线上磨 出切削液间隙角。 为顺利排屑,避免切屑堆积,使切削液流向排屑。 要磨出与径向成15°~30°,宽度为0.2mm的窄倒角, 见图8

见图8

切削液间隙大体有以下三种型式,见下图(图9): (1)斜坡型:也就内刃的延续,刃磨方便,应用广泛, 也就说外角Kr1=30°,内角Kr2=20°,见图(a) 当内角Kr2<15°时,切削间隙变窄,这时会使切削液 流量向钻头排屑槽减少,严重时会影响正常的切削, 如果内角Kr2过大,Kr2>35°~40°时会使导向块前端 对切削刃A点距离加大“H”导致切削液漏溢太多

内刃Kr2对孔加工质量也有影响,Kr2对孔加工表面 质量影响比Kr1大得多。因此,尺寸精度要求高,Kr2 值应选小值。

由于很多材料在深孔加工时,还有其他变量,要想 制订能适用于所有情况的刃磨角度是不现实的。因此, 刀具几何参数应根据加工材料、孔的技术要求等进行 选择,由其内外角度变化,一般按照下表选用:

枪 钻

枪钻——外排屑深孔钻,是深孔加工专用刀具中最 早的(50年代)一种专用刀具。它是靠冷却液的压力 将切屑推出,为了保证孔的精度,除了切削刃外还应 有导向块,枪钻是小直径深孔加工唯一方法。适用范 围广泛,适用于加工汽车、船舶热压抗震零件,更适 宜加工军品部件。 近年来枪钻头部改为整体硬质合金,尺寸小到φ 1mm, 一般在φ 2mm以上,适用于钻孔深度与孔径之比大于 100小于250的特深孔。

整理后得到:

e

Dsinr1 2 sinr1 sinr 2

„„④

由公式④得: 若 r1 = r2 则 e=D/4 若 r1 < r2 则 e>D/4 若 r1 > r2 则 e<D/4

r2 ,e得选择是相当重要的,它决定着切削刃得受力状态。 由此可见, r1 ,

导向块形状:图10 导向块周边均应倒角且光洁 图中“b”尺寸按直径大小 而定

导向块形状不可忽视它有以下影响: a.防止划伤孔加工表面 b.有助于形成油膜有助于润滑,从而使导向块获得充 分的润滑,从而使导向块对孔表面粗糙度及刀具寿命 都有极大好处。 刀头长度L视直径大小而定通常选为35~50mm。由其是 当加工十字贯穿孔选的长些,才能获得平稳切削。 (2)刀头外径D-外径尺寸,它影响孔加工精度,但尚 需有高刚性钻杆,机床等多方配合,孔的公差可达 IT6-IT8级,而刀头直径D制造公差可达IT6-IT7级。