焊接工艺规程(精品)

焊接工艺规程

结构焊接工艺1目的为规范焊工操作,保证焊接质量,不断提高焊工的实际操作技术水平。

2适用范围适用于产品结构焊接工序。

3依据JB/T 6753 493《电工设备的设备构体公差焊接结构的一般公差》JB/T9185-1999《钨极惰性气体保护焊工艺方法》4定义3. 1工艺守则是对我公司标准化领域中需要协调统一的技术事项所制定的标准。

3. 2对企业而言,企业标准时对企业标准化领域中需要协调统一的技术事项所制定的标准,企业技术标准的形式可以是标准、规范、守则、操作卡、作业指导书等。

5职责4. 1工艺部门负责本工艺守则的制定、修订及推行。

4.2钣金车间焊接班组员工负责本工艺守则的实施。

6焊接接头的基本形式(图1)7手工电弧焊图17. 1焊接设备电焊机(交、直流)、榔头、扁铲、防护用品、E4303系列焊条、电磨工具等。

7. 2工艺参数7. 2. 1焊接参数:表1表1焊缝焊接厚度焊条直径焊接电流A备注1.5 〜2.0 2.555 〜602.5 〜3.5 3.290 〜1204〜5 3.2100〜1307. 2. 2电弧电压电弧电压主要影响焊缝宽度,电弧电压越高,焊缝就越宽,焊缝厚度和余高减少,飞溅增加,焊缝成形不易控制。

电弧电压的大小主要取决于电弧长度,电弧长,电弧电压就高;电弧短,电弧电压就低。

焊接电弧有长弧与短弧之分,当电弧长度是焊条直径的0.5〜1.0倍时,称为短弧;当电弧长度大于焊条直径时,称为长弧。

一般在焊接过程中,希望电弧长度始终保持一致且尽量使用短弧焊接。

7. 2. 3焊接电弧长度根据焊条型号不同而确定,一般要求电弧长度稳定不变,酸性焊条一般为3〜4mm碱性焊条一般为2〜3mm为宜。

7 . 2. 4焊接速度焊接速度主要取决于焊条的熔化速度和所要求的焊缝尺寸、装配间隙和焊接位置等。

当焊接速度太慢时,焊缝高而宽,外形不整齐,易产生焊瘤等缺陷;当焊接速度太快时,焊缝窄而低,易产生未焊透等缺陷。

在实际操作中,焊工应要把具体情况灵活掌握,以确保焊缝质量和外观尺寸满足要求。

通用焊接工艺规范(普通碳钢、合金钢、不锈钢、铜管焊接)

通用焊接工艺规范1 碳素钢、合金钢及不锈钢的焊接1.1焊前准备1.1.1 焊缝的坡口形式和尺寸应符合设计文件的规定,当无规定时,符合本规范附录A.0.1的规定.1.1.2 焊件的坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

1.1.3 焊件组焊前应将坡口及其两侧表面不小于20 mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,不得有裂纹、夹层、加工损伤、毛刺及火焰切割熔渣等缺陷。

油污清理方法如下,首先用丙酮或四氯化碳等有机溶剂擦洗,然后用不锈钢丝刷清理至露出金属光泽,使用的钢丝刷应定期进行脱脂处理。

1.1.4 管子或管件、筒体对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm;1.1.5 焊缝的设臵应避开应力集中区,便于焊接和热处理,并应符合下列规定:(1)钢板卷筒或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm;(2)除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应小于管子外径,且不应小于l00 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。

同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径;(3)不宜在焊缝及其边缘上开孔。

(4)不锈钢焊件焊接部位两侧各l00 mm范围内,在施焊前应采取防止焊接飞溅物粘污焊件表面的措施:可将石棉置于焊接部位两侧等。

1.1.6 焊条、焊丝在使用前应按规定进行烘干、保温,并应在使用过程中保持干燥。

焊丝使用前应清除其表面的油污、锈蚀等。

常用焊材烘干温度及保持时间见表4。

表4 常用焊材烘干温度及保持时间接上表:1.2.8 施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满。

焊接工艺规范及操作规程

焊接工艺规范及操作规程1 . 目的和合用范围1 .1 本规范对本公司特殊过程 ――焊接过程进行控制, 做到技术先进、经济合理、安全适用、确保质量。

焊接。

合用的焊接方法包括: 手工电弧焊、 气体保护焊、 埋弧焊及相应焊接方法的组合。

3 . 焊接通用规范3 . 1 焊接设备3 .1 .1 焊接设备的性能应满足选定工艺的要求。

3 .1 .2 焊接设备的选用:手工电弧焊选用 ZX3-400 型、 BX1-500 型焊机CO2 气体保护焊选用 KR Ⅱ-500 型、 HKR -630 型焊机埋弧自动焊选用 ZD5 (L )-1000 型焊机3 .2 焊接材料3 .2 .3 焊丝应符合现行国家标准《熔化焊用钢丝》(GB /T14957)、《气体保护电弧焊用碳钢、低合金钢焊丝》(GB /T8110)及《碳钢药芯焊丝》(GB /T10045)、《低合金钢 药芯焊丝》(GB /T17493)的规定。

3 .2 .4 埋弧焊用焊丝和焊剂应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》(GB /T5293)、《低合金钢埋弧焊用焊剂》(GB /T12470)的规定。

的规定。

3.2.2 焊条应符合现行国家标准《碳钢焊条》(GB /T5117),《低合金钢焊条》(GB /T5118) 证明书或者检验报告; 其化学成份、力学性能和其它质量要求必须符合国家现行标准规定。

3 .2 .1 焊接材料的选用应符合设计图纸的要求, 并应具有钢厂和焊接材料厂出具的质量GB50017-2003 《钢结构设计规范》GB50205-2001 《钢结构工程施工质量验收规范》JGJ81-2002 《建造钢结构焊接技术规程》本规范引用如下标准: 和普通构筑物的钢结构工程中, 钢材厚度≥4mm 的碳素结构钢和低和金高强度结构钢的多层和高层梁柱框架结构等工业与民用建造 2. 1.2 本规范合用于各类铁塔结构、 桁架结构、气体质量应符合该标准中优等品的要求,即其 CO2 含量(V /V )不得低于 99.9%,水3 .2 .6 焊缝金属应与主体金属相适应。

焊接工艺操作规程

焊接工艺操作规程1. 引言焊接是一种常见的金属连接方法,它通过热能和压力将两个或多个金属部件牢固地连接在一起。

为了确保焊接工艺的质量和安全性,制定并遵守焊接工艺操作规程是至关重要的。

本文将详细介绍焊接工艺操作规程的相关内容。

2. 适用范围本焊接工艺操作规程适用于所有焊接工艺,包括手工焊、机器焊、自动化焊等。

3. 设备要求3.1 焊接设备的选择应符合相关标准,并经过定期检查和维护。

3.2 所有焊接设备和工具必须符合安全使用要求,并由经过培训的操作人员操作。

4. 材料准备4.1 确保所用焊接材料符合焊接图纸和规范的要求。

4.2 焊接材料的存储和保管应避免受潮、污染和损坏。

5. 焊接技术规范5.1 准备工作5.1.1 确定焊接部位和焊接顺序。

5.1.2 清洁焊接部位以去除杂质、氧化物和污染物。

5.1.3 进行必要的热处理和预热。

5.2 焊接参数设定5.2.1 根据焊接材料和焊接工艺选择合适的焊接电流、电压和焊接速度等参数。

5.2.2 确定电极和焊丝的直径和合适的极性。

5.3 焊接操作5.3.1 操作人员应佩戴适当的焊接防护用品,如焊接手套、面罩和防护服等。

5.3.2 进行焊接前的试焊,以确保焊接质量。

5.3.3 控制焊接速度和电流,以保证焊缝的质量和外观。

5.3.4 定期检查焊接设备和焊接电路,确保其正常运行和安全性。

5.3.5 焊接结束后,将焊接设备和工具妥善存放,并清理焊接区域。

6. 焊接验收标准6.1 焊缝外观应符合相关标准,并无焊瘤、裂纹和气孔等缺陷。

6.2 进行焊接强度测试,确保焊接连接的可靠性和牢固性。

6.3 检查焊接质量以确认焊接是否符合设计要求和相关规范。

7. 安全措施7.1 操作人员必须经过焊接安全培训,并严格遵守相关操作规程。

7.2 提供足够的通风设备,以确保焊接过程中产生的有害气体排出。

7.3 确保工作区域的清洁和整齐,以减少安全事故的发生。

8. 故障处理8.1 若发现焊接设备和工具存在故障,应立即停止使用,并通知负责维护的人员进行检修。

焊接工艺规程(含各种焊接材料选用)

################公司零星工程焊接工艺规程编制:李**审核:曹***批准:**************集团有限公司******项目部2018年10月23日压力管道焊接工艺规程1 适用范围本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。

2 主要编制依据2.1 GB50236-2011《现场设备、工业管道焊接工程施工及验收规范》;2.2 GB/T20801-2006《压力管道规范-工业管道》;2.3 SH3501-2011《石油化工剧毒、可燃介质管道工程施工及验收规范》;2.4 GB50235-2010《工业金属管道工程施工及验收规范》;2.5 CJJ28-2014《城市供热管网工程施工及验收规范》;2.6 CJJ33-2005 《城镇燃气输配工程施工及验收规范》;2.7 GB/T5117-2012 《碳钢焊条》;2.8 GB/T5118-2012 《热强钢焊条》;2.9 GB/T983-2012 《不锈钢焊条》;2.10 YB/T5092-2005《焊接用不锈钢丝》;2.11 GB14957-1994《焊接用钢丝》;2.12 其他现行有关标准、规范、技术文件。

3 施工准备3.1 技术准备3.1.1 压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指导书)。

如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。

3.1.2 编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。

3.1.3 压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技术交底,并做好技术交底记录。

焊接通用规程

一、气焊通用工艺规程1. 主题内容和适用范围本标准规定了气焊操作规程。

本标准适用于本公司金属结构件的气焊。

2. 引用标准YB/JQ10/15 《钢铁企业制造通用技术条件焊接结构件》。

3. 准备工作3.1 熟悉图纸和工艺要求,了解材质、规格、焊肉等工艺规程。

3.2 准备好氧、乙炔气。

3.2.1氧气含量不低于99.2%,水份不超过10ml/瓶;乙炔的杂质符合标准,磷化氢≤0.08%硫化物≤0.15,电石出气率≥235升/公斤。

3.2.2 使用临时乙炔发生器时。

发生器至少离火源10米,取暖设备1米,发生器内要保持足够的干净水,水封回火防止器要保持一定的水位。

3.2.3 发生器内用的电石按规定的一次加入量添加,块度为50—80mm,不得加电石粉末。

3.2.4氧气瓶严禁沾油,且装表前要放气吹去接下来头处的尘土杂物。

移动气瓶应避免撞击,禁止用起重机吊运。

3.3 检查焊炬、管带及氧气表、乙炔表是否正常,连接处是否紧密。

3.4 清理操作场地,检查焊件的装配质量。

焊缝间隙应均匀一致,符合要求,清除干净焊缝两侧10mm内的铁锈、油污,焊缝表面应进行打磨。

4. 气焊工艺4.1 根据工艺要求选用焊丝、焊剂,焊丝不允许有油污和铁锈。

对无要求的,可根据焊件的材质和板厚选用,焊丝直径可参考表1。

表1 焊丝直径与焊件厚度的关系4.2 根据焊件厚度选择焊咀型号工艺参数(表2,表3)4.3 根据焊件材质选择火焰类型。

4.3.1 碳化焰用于气焊高碳钢、高速钢、硬质合金、铝。

青铜及铸铁。

4.3.2 中性焰用于气焊低碳钢、低合金钢、高铬钢、不锈钢、紫铜、锡青铜、铝及铝合金、镁合金。

4.3.3 氧化焰用于气焊黄铜、锰钢。

镀锌铁皮等。

4.4 气焊时焊咀与工件之间要倾斜一定的角度,大小取决于板厚(表4)。

对于熔点高,导热性好的材料,角度要大些;始焊时为迅速加热焊件,应用80o—90o的角,然后再逐渐减小,收尾时应减小倾角,焊咀提高。

表4 焊咀倾角4.5 焊时先将金属加热到熔融状态,再填充焊丝,焊丝与焊件表面倾斜20 o—40o,且焊时焊咀和焊丝要交叉均匀摆动,以避免焊接缺陷。

焊接工艺规程

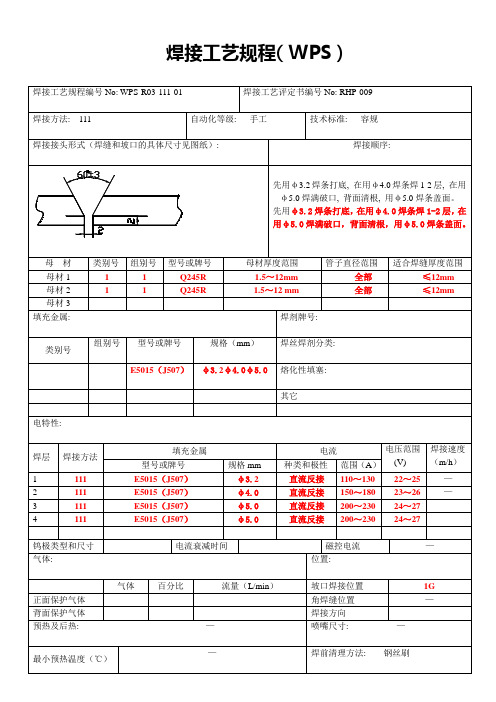

执行标准: JB/T4730-2005

操作技术要求

1.焊前坡口两侧需要清理油锈、污物并露出金属光泽;可用砂轮或钢丝刷;

2、焊丝焊前要除去油锈,焊条焊前经350~400℃/ 2h烘干;

3.焊接用直道或摆动焊方法;

4、焊后要求进行外观检查,不许存在咬边、气孔、弧坑等超标缺陷;

类别号

组别号

型号或牌号

规格(mm)

焊丝焊剂分类:

E5015(J507)

φ3.2φ4.0φ5.0

熔化性填塞:

其它

电特性:

焊层

焊接方法

填充金属

电流

电压范围

(V)

焊接速度

(m/h)

型号或牌号

规格mm

种类和极性

范围(A)

1

111

E5015(J507)

φ4.0

直流反接

150~180

23~26

—

—

—

钨极类型和尺寸

母材

类别号

组别号

型号或牌号

母材厚度范围

管子直径范围

适合焊缝厚度范围

母材1

1

1

Q245R

1.5~12mm

全部

≤12mm

母材2

1

1

Q245R

1.5~12 mm

全部

≤12mm

母材3

填充金属:

焊剂牌号:

类别号

组别号

型号或牌号

规格(mm)

焊丝焊剂分类:

E5015(J507)

φ3.2φ4.0φ5.0

熔化性填塞:

2、焊丝焊前要除去油锈,焊条焊前经350~400℃/ 2h烘干;

3.焊接用直道或摆动焊方法;

焊接工艺规范及操作规程

焊接工艺规范及操作规程1焊接通用工艺1 范围本守则规定焊接加工的工艺规则,适用于本公司焊接加工。

2 焊工2.1焊工必须经过考试并取得合格证后,方可上岗。

焊工考试按照JG/T5080.2进行。

2.2 焊工必须严格遵守焊接工艺规程,严禁自由施焊及在焊道外的母材上引弧。

3 焊前准备3.1 焊接前应检查并确认焊接设备及辅助工具等处于良好状态。

3.2 焊接工作尽可能在室内进行,当工件表面潮湿或暴露于雨雪条件下,不得进行焊接作业。

3.3 焊条、焊剂和药芯焊丝应按产品说明书的规定进行烘干。

低氢焊条在施焊前必须进行烘干,烘干温度为350~400℃,时间1~2h。

一般在常温下超过4h即重新烘干。

酸性焊条一般可不烘干,但焊接重要结构时经150~200℃烘干1~2h。

3.4焊材的选用3.4.1钢材和焊条的选配3.4.2 焊丝、焊剂的选配3.5 碳素钢板厚大于50mm、低合金钢板厚度大于36mm时,施焊前一般应进行预热至100~150℃,预热区应在焊缝两侧,每侧宽度不应小于焊件厚度的两倍且不小于100mm。

3.6 焊接部位必须进行焊前清理、去除铁锈、油污等杂质,重要部位还要求打磨光洁。

4 焊接4.1根据具体情况选用合理的焊接参数进行焊接,不允许超大电流焊接。

4.2 多层焊时,前一层焊道表面必须进行清理,检查、修整,如发现有影响焊接质量的缺陷,必须修整清除后再焊。

4.3 焊后处理4.3.1 焊接结束,焊工应清理焊道表面的熔渣飞溅物,检查焊缝外形尺寸及外观质量。

公司规定要敲钢印的部位打上焊工钢印。

4.3.2 焊缝缺陷超标允许返修,但返修次数不超过两次。

4.3.3 焊缝出现裂纹时,焊工不得擅自处理,应及时的报告技术人员,查清原因,订出修补措施方可处理。

4.3.4 对于一些封闭型结构,多焊缝、长焊缝的构件,焊后应进行锤击、振动等方法消除残余应力,产品技术条件中要求热处理的,应采用热处理消除应力。

5各种焊接方法规范5.1 手工电弧焊5.1.1 有焊接工艺的按焊接工艺规定操作。

(最新)焊接工艺规程(WPS)

WELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )Welding Process(es)焊接方法GTAWType (manual, automatic, machine, semi-auto ) 自动化等级(手工,自动,机动,半自动)Manual 手工JOINTS 接头:Joint type 接头形式: V/Permanent Backing 衬 垫:NOBacking Material 衬垫材料:/BASE METALS 母材P No. 1 Group No. 1 To P No. 1 Group No. 1Type or Grade 型号和等级A106B 、A53Thickness 厚度范围: Base Metal 母材: Groove 坡口焊 3〜5mm Fillet 角焊 _____________ N O __________________Pipe Dia. 管子直径范围: Groove 坡口焊 No Limited Fillet 角焊 _________________________________ N O __________________ Other 其他 _______________________________________________ NO _______________________________________________FILLER METALS填充金属SFA Specification 标准号: 5.18 AWS Classification等级:ER70S-6F-No.:6A-No.:1Size of Filler Metal 焊条(丝)直径:-------------------------- ① 2.0mm --------------------Weld Metal Thickness Range 熔敷焊缝金属厚度范围:WPS No.焊接工艺规程编号 Procedure Qualification Record No.FTLS MPS-GD-001 CNI23-SZ-PQR-09-016Date/日期 2011-05-25REV.版本号WELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )Current 电流 AC 或 DCDCAmps (A)安培(范围) See Below Table Polarity 极性 _________________ Volts(V)伏特DCENSee Below TableTungsten electrode size车乌极尺寸和类型: 中2.5mm 铺车乌极 Mode of metal transfer for GMAW 金属过渡方式(GMAW): N/AElectrode wire speed range 送丝速度范围: N/AString or Weave Bead 直进焊或横摆焊: Orifice gas cup size 喷嘴或喷嘴尺寸:__________ Initial and interpass cleaning (Brushing or grinding,etc.) Method of back gouging 背面清根方法: _________ Oscillation 横摆方法:____________________________ Distance from contact tube to work piece 导电嘴至工件距离:Multiple or single pass (per side) 多焊道或单焊道: Multiple or single electrode 多丝焊或单丝焊: ________________Travel Speed (Range) 焊接速度(范围): _____________________Peening 捶击有无: _______________________________________ Other 其它:TECHNIQUE 焊接技术String Bead 无摆动 中 12~14mm 底焊道和中焊道清理方式(刷理或打磨等):Grinding/打磨NO/无 NO 5~10mm Multiple/ 多焊[首 Single electrode 单丝焊 See Below Table NO NOWeld Layer(s) 焊层 Process 焊接 方法 Filler Metal 填充金属 Current(A)电流 Volt.Range Travel Speed GTAW GTAWClass 种类ER70S-6 ER70S-6Dia.(mm) 直径 中2.0中2.0Polarity 极性 DCEN DCENAmp.Range 安培 60~80 60~90(V)电压 范围 10~13 10~15Range (cm/min) 焊接速度范围5~8 6~8Note 备注 15~20 15~20WELDING PROCEDURE SPECIFIATION 焊接工艺规程(WPS )SFA Specification 标准号: ____________________ 5.18/5.1标准号:____________________AWS Classification 等级:_________________ ER70S-6 __F-No. : __________________ 6 ______A-No. : __________________ 1 ______Size of Filler Metal 焊条(丝)直径: _________________ ① 2.4/3.2mmWeld Metal Thickness Range 熔敷焊缝金属厚度范围:Groove 坡口焊缝:----------------- 5~7mm ------Fillet 角焊缝: NO Wire-flux (category No.) 焊丝一焊剂(分类号): NO Wire, Electrode, Flux trade name 焊丝、焊条、焊剂商标名称: TianTai 天泰 Consumable insert 可熔化嵌条: NO Other 其他 NOWELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )POSITIONS 焊接位置 Position of Groove 坡口 的位置:Weld progression 焊接方向:Fillet Weld Location 角焊位置: POSTWELD HEAT TREATMENT 焊后热处理Preheat temp min最小预热温度 1G/2G/5G 向上 NO PREHEAT 预热处理 10 C Interpass temp max最大层间温度250 C Preheat maintenance预热保持方式N/A Temperature 温度范围:NOTime 时间范围NOGAS 气体gas(es) % flow rate composition 流量气体 混合比Shielding Ar99.99% 15~20L/min保护气Trailing NO NONO尾部保护气BackingNO NONO背部保护气Current 电流 AC 或 DC DC ELECTRICAL CHARACTERISTICS 电特性 DCEN Polarity 极性Amps (A )安培(范围)See Below Table Volts(V)伏特 See Below Table Tungsten electrode size 车乌极尺寸和类型: Mode of metal transfer for GMAW 金属过渡方式(GMAW):中2.5mm 铺车乌极 N/A Electrode wire speed range 送丝速度范围:N/A String or Weave Bead 直进焊或横摆焊Orifice gas cup size 喷嘴或喷嘴尺寸: Method of back gouging 背面清根方法Oscillation 横摆方法:________________ N/A Distance from contact tube to work piece 导电嘴至工件距离: Multiple or single pass (per side) 多焊道或单焊道: ________ Multiple or single electrode 多丝焊或单丝焊: Travel Speed (Range) 焊接速度(范围): _____________________Peening 捶击有无: _______________________________________ 5~10mm Multiple/多焊道 Single electrode_单丝焊 See Below TableNOWELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )China Nuclear Industry 23 rd Construction Co.中国核工业二三建设公司Company Name公司名称WPS No.焊接工艺规程编号 FTLS MPS-GD-003 Date/日期 2011-05-25Procedure Qualification Record No.焊接工艺评定记录编号CNI23-SZ-PQR-09-015REV.版本号 Welding Process (es )焊接方法GTAW/SMAWType(manual, automatic, machine, semi-auto) 自动化等级(手工,自动,机动,半自动) JOINTS 接头:Joint type 接头形式: V/Permanent Backing 衬 垫:NOBacking Material 衬垫材料:/P No. Group No. To P No.Type or Grade 型号和等级 A106B 、A53Thickness 厚度范围:Base Metal 母材:Groove 坡口焊 6-10mm Fillet 角焊 _______________________ NO _________________ Pipe Dia. 管子直径范围: Groove 坡口焊 __________ No Limited ______ F illet 角焊 _____________ NO ________________ Other 其他 _______________________________________________ NO ________________________________________________FILLER METALS 填充金属SFA Specification 标准号: 5.18/ 5.1AWS Classification 等级: ____________ ER70S-6/E7016 F-No. : __________________ 6/4 _____ A-No. :__________________ 1 ______ Size of Filler Metal 焊条(丝)直径: _________________ ①2.4/3.2mmWeld Metal Thickness Range熔敷焊缝金属厚度范围:Groove 坡口 焊缝:_________________ 6〜10mmTungsten electrode size车乌极尺寸和类型:Mode of metal transfer for GMAW 金属过渡方式(GMAW):Electrode wire speed range送丝速度范围:Multiple/ 多焊[首 Single electrode 单丝焊 See Below TableWire, Electrode, Flux trade name 焊丝、焊条、焊剂商标名称: TianTai 天泰Consumable insert 可熔化嵌条: NO Other 其他NOWELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )POSITIONS 焊接位置Position of Groove 坡口 的位置: Weld progression 焊接方向: Fillet Weld Location 角焊位置:1G/2G/5G 向上 NOPREHEAT 预热处理Preheat temp min 最小预热温度 10 C Interpass temp max 最大层间温度 250 C Preheat maintenance预热保持方式N/ACurrent 电流 AC 或 DCDCPolarity 极性DCEN/DCEP Amps (A )安培(范围) See Below TableVolts(V)伏特See Below Table 中2.5mm 铺车乌极 N/A N/A5~10mm Distance from contact tube to work piece 导电嘴至工件距离: Multiple or single pass (per side) 多焊道或单焊道: Multiple or single electrode多丝焊或单丝焊:Travel Speed (Range) 焊接速度(范围): _____________________ Peening 捶击有无: _______________________________________NOWELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )Procedure Qualification Record No.焊接工艺评定记录编号Welding Process(es)焊接方法JOINTS 接头:Joint type 接头形式: V/Permanent Backing 衬 垫:NO Backing Material 衬垫材料:BASE METALS 母材P No. 1 Group No. 1 To P No. 1 Group No. 1Type or Grade 型号和等级 A106B 、A53Thickness 厚度范围: Base Metal 母材: Groove 坡口焊 NO Fillet 角焊3〜5mm Pipe Dia. 管子直径范围:Groove 坡口焊 NO Fillet 角焊 No LimitedOther 其他 _______________________________________________ NO ________________________________________________FILLER METALS填充金属SFA Specification 标准号: AWS Classification 等级: F-No.: A-No.:Size of Filler Metal 焊条(丝)直径: Weld Metal Thickness Range熔敷焊缝金属厚度范围:Groove 坡口焊缝: Fillet 角焊缝:WPS No.焊接工艺规程编号 FTLS MPS-GD-004 Date/日期2011-05-25 CNI23-SZ-PQR-09-016REV.版本号 GTAW Type(manual, automatic, machine, semi-auto)自动化等级(手工,自动,机动,半自动)Manual 手工5.18ER70S-66 1① 2.0mm___ NO 3.0-5.0mmNOWire-flux (category No.) 焊丝一焊剂(分类号):Consumable insert 可熔化嵌条: Other 其他WELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )Tungsten electrode size车乌极尺寸和类型: Mode of metal transfer for GMAW 金属过渡方式(GMAW):Electrode wire speed range送丝速度范围: ____________________________________ NA _________________________TECHNIQUE 焊接技术String or Weave Bead 直进焊或横摆焊: ___________________________ String Bead 无摆动 _____________________________Orifice gas cup size 喷嘴或喷嘴尺寸: ① 10~14mm Initial and interpass cleaning (Brushing or grinding,etc.) 底焊道和中焊道清理方式 (刷理或打磨等): Grinding/ 打磨Method of back gouging背面清根方法: NO/无Oscillation 横摆方法: _______________________________________________ / _____________________________________________ Distance from contact tube to work piece 导电嘴至工件距离:______ 5~10mm __________________________________Multiple or single pass (per side) 多焊道或单焊道: __________________ Multiple/ 多煌谐 ________________________________Multiple or single electrode多丝焊或单丝焊: Single electrode 单丝.焊Travel Speed (Range) 焊接速度(范围): See Below TablePeening 捶击有无: _________________________________________________ NO _______________________________________NO NOPOSITIONS 焊接位置Position of Groove 坡口 的位置: Weld progression 焊接方向: Fillet Weld Location 角焊位置:NO 向上 1F/2F/2FR/4F/5FPREHEAT 预热处理POSTWELD HEAT TREATMENT 焊后热处理Temperature 温度范围: Time 时间范围:NO NOPreheat temp min 最小预热温度 10 C Shielding 保护气 Interpass temp max 最大层间温度 250 C Trailing 尾部保护气 gas(es) 气体ArNO Preheat maintenance 预热保持方式N/ABacking 背部保护气NOCurrent 电流 AC 或 DC DCAmps (A)安培(范围)GAS 气体%composition 混合比99.99% NO NOflow rate 流量 15~20L/minNO NOELECTRICAL CHARACTERISTICS 电特性DCENPolarity 极性See Below Table Volts(V)伏特See Below Table①2.0/2.5mm 铺车乌极N/AWELDING PROCEDURE SPECIFIATION 焊接工艺规程(WPS )Company Name China Nuclear Industry 23 rd Construction Co.公司名称中国核工业二三建设公司(BASE METALS 母材P No. 1 Group No. 1 To P No. 1 Group No. 1Type or Grade 型号和等级A106B、A53Thickness 厚度范围:Base Metal 母材:Groove 坡口焊NO Fillet 角焊5~7mmPipe Dia. 管子直径范围:Groove 坡口焊NO Fillet 角焊No LimitedOther 其他_______________________________________________ N O ________________________________________________FILLER METALS 填充金属SFA Specification 标准号: 5.18/5.1AWS Classification 等级:ER70S-6F-No. : __________________ 6______A-No. : __________________ 1______Size of Filler Metal 焊条(丝)直径:_________________ ① 2.4/3.2mmWeld Metal Thickness Range 熔敷焊缝金属厚度范围:Groove 坡口焊缝:____________________ NO_____Fillet 角焊缝:_________________ 5~7mm ____Wire-flux (category No.)焊丝一焊剂(分类号): ____________________ NO _____Wire, Electrode, Flux trade name 焊丝、焊条、焊剂商标名称:_________________ TianTai 天泰Other 其他 NOWELDING PROCEDURE SPECIFIATION焊接工艺规程(WPS )POSITIONS 焊接位置 Position of Groove 坡口的位置: NO Weld progression 焊接方向:向上 Fillet Weld Location 角焊位置: 1F/2F/2FR/4F/5F PREHEAT 预热处理 Preheat temp min最小预热温度 10 C Interpass temp max最大层间温度250 C Preheat maintenance预热保持方式N/ACurrent 电流 AC 或 DCDC ELECTRICAL CHARACTERISTICS 电特性DCEN Polarity 极性 Amps (A ) 安培(范围)See Below Table 见下表 Volts(V)伏特 See Below Table 见下表 Tungsten electrode size 车乌极尺寸和类型: ①2.0/2.5mm 铺鸨极 Mode of metal transfer for GMAW 金属过渡方式(GMAW): N/A Electrode wire speed range 送丝速度范围:N/A String or Weave Bead 直进焊或横摆焊: Orifice gas cup size 喷嘴或喷嘴尺寸:__________ Initial and interpass cleaning (Brushing or grinding,etc.)Method of back gouging 背面清根方法: ___________ Oscillation 横摆方法: ____________________________ TECHNIQUE 焊接技术String Bead 无摆动 中 10~14mm底焊道和中焊道清理方式(刷理或打磨等):Grinding/打磨NO NO Distance from contact tube to work piece 导电嘴至工件距离: Multiple or single pass (per side) 多焊道或单焊道: Multiple or 多丝焊或单丝焊: _______________________________ Travel Speed (Range) 焊接速度(范围):_____________________ Peening 捶击有无: _______________________________________ Other 其它: 5~10mm Multiple/ 多焊i 首 Single electrode 单丝焊 See Below Table _见下表 NO NOWeld Layer(s) 焊层 Process 焊接 方法 Filler Metal填充金属 Class 种类Dia.(mm)直径 GTAW ER70S-6 中2.4 SMAW SMAWJ427 J427中3.2 中3.2Current(A)电流Polarity 极性 DCEN DCEP DCEPAmp.Range安培 Volt.Range (V)电压 范围 Travel Speed Range (cm/min) 焊接速度范围Note 备注70~100 100~130 90~11010~13 10~15 10~155~8 6~10 6~9WELDING PROCEDURE SPECIFIATION 焊接工艺规程(WPS )China Nuclear Industry 23 rd Construction Co.中国核工业二三建设公司WPS No.焊接工艺规程编号FTLS MPS-GD-006 Date/日期2011-05-25 Procedure Qualification Record No.焊接工艺评定记录编号CNI23-SZ-PQR-09-015 REV.版本号Welding Process(es)焊接方法GTAW/SMAWType(manual, automatic, machine, semi-auto)BASE METALS 母材P No. 1 Group No. 1 To P No. 1 Group No. 1Type or Grade 型号和等级A106B、A53Thickness 厚度范围:Base Metal 母材:Groove 坡口焊NO Fillet 角焊6〜10mmPipe Dia. 管子直径范围:Groove 坡口焊NO Fillet 角焊No LimitedOther 其他_______________________________________________ NO_____________________________________________FILLER METALS 填充金属SFA Specification 标准号:AWS Classification 等级:F-No.:A-No.:Size of Filler Metal 焊条(丝)直径:Weld Metal Thickness Range 熔敷焊缝金属厚度范围:Groove 坡口焊缝:Fillet角焊缝:Wire-flux (category No.) 焊丝一焊剂(分类号):Wire, Electrode, Flux trade name 焊丝、焊条、焊剂商标名称:5.18/5.1ER70S-6/E70166/41①24/32mmNO6~10mmNOTianTai 天泰Company Name 公司名称Other 其他 NOWELDING PROCEDURE SPECIFIATION 焊接工艺规程(WPS )POSITIONS 焊接位置 Position of Groove 坡口 的位置: Weld progression 焊接方向: NO 向上 Fillet Weld Location 角焊位置:1F/2F/2FR/4F/5F PREHEAT 预热处理 POSTWELD HEAT TREATMENT 焊后热处理Temperature 温度范围: Time 时间范围:GAS 气体NO NOgas(es) 气体composition 混合比 flow rate 流量 Preheat temp min最小预热温度 10 C Shielding 保护气 Ar99.99%15~20L/minInterpass temp max最大层间温度250 C Trailing尾部保护气 NO NONO Preheat maintenance 预热保持方式 N/A Backing背部保护气NO NO NOCurrent 电流 AC 或 DC DC ELECTRICAL CHARACTERISTICS 电特性 Polarity 极性 DCEN/DCEP Amps (A) 安培(范围) See Below Table 见下表Volts(V)伏特 See Below Table 见下表 Tungsten electrode size车乌极尺寸和类型: ____________ Mode of metal transfer for GMAW 金属过渡方式(GMAW): ①2.0/2.5mm 铺鸨极 N/A Electrode wire speed range 送丝速度范围:N/A String or Weave Bead 直进焊或横摆焊:Orifice gas cup size 喷嘴或喷嘴尺寸:__________ Initial and interpass cleaning (Brushing or grinding,etc.)Method of back gouging 背面清根方法: ___________ Oscillation 横摆方法:____________________________ TECHNIQUE 焊接技术String Bead 无摆动中 10~14mm 底焊道和中焊道清理方式(刷理或打磨等):Grinding/打磨NO N/ADistance from contact tube to work piece 导电嘴至工件距离: Multiple or single pass (per side) 多焊道或单焊道: ________ Multiple or 多丝焊或单丝焊: Travel Speed (Range) 焊接速度(范围):_____________________ Peening 捶击有无: _______________________________________ 5~10mmMultiple/多焊道 Single electrode 单丝焊 See Below Table 见下去 NO Note: Current of the Vertical position welding are less than 15-20% of above. 注:立焊电流小于上述 15-20%。

(完整word版)焊接工艺规程

Ⅰ级

熔透

RT

10%

焊缝两端各250-300mm

焊缝长度大于1。2m时,中间加探250-300mm

GB/T 3323—2005

B

Ⅱ级

7

其他对接焊缝

12-60

Ⅰ级

UT

100%

焊缝全长

GB/T11345—2013

B

Ⅰ级

熔透

RT

10%

焊缝两端各250-300mm

焊缝长度大于1.2m时,中间加探250—300mm

2)底板间的横向对接焊缝;

3)组装隔板单元后首先焊接隔板和底板的焊缝、然后焊接隔板和底板加劲肋的焊缝;

4)组装腹板单元后首先焊接腹板和底板的角焊缝(中间向两侧对称进行焊接,同一梁段上的多个腹板,应从梁段中间的向两侧的腹板对称焊接),然后焊接隔板和腹板的焊缝,最后焊接隔板和翼板的焊缝;

5)组装顶板单元后,先焊接顶板和隔板,后焊接顶板和腹板。

4。8埋弧焊焊剂使用前放入烘干箱烘干,烘干温度300-350℃,烘焙2h,放到干燥器中冷却。

5。焊前监控措施

5。1熟悉有关图纸和工艺文件,核对焊接部件,确定焊接起点。

5。2检查并确认使用的设备工作状态正常,仪表工具良好、齐全,空气湿度80%以上不允许焊接。

5。3焊前清理:焊接前,必须彻底清除接头坡口及其附件表面的油、锈、底漆和水等污物。

4.焊材储存和使用要求

4。1焊材必须在干燥通风的室内存放,焊材储存库内,不允许放置有害气体和腐蚀性介质,室内保持整洁。

4.2焊材存放在专用架子上,严防焊条受潮.

4。3 。焊材堆放时应按种类、牌号、规格、入库时间分类堆放,每垛应有明确标记,避免混乱。

4。4焊材在供应给使用单位之后至少在6个月之内可保证使用,入库的焊材应做到先入库的先使用.

焊接工艺规程

焊接工艺规程一、引言焊接作为一种重要的工艺,在机械加工、装配和制造领域中都有广泛的应用。

焊接工艺规程是对焊接过程、设备、操作等方面进行严格规范和标准化的文件,它是焊接质量保证的重要手段之一,有助于提高焊接质量,减少事故发生,保障生产安全。

二、适用范围本规程适用于手工电弧焊、气体保护焊、埋弧焊等多种焊接工艺,适用于搭接焊、角焊、对接焊、填充焊等多种焊接方式,适用于冶金、化工、能源等多个行业中的焊接作业。

三、焊接材料与设备1、焊接材料:焊接材料应符合国家标准或相关标准要求,焊缝材料和母材的化学成分和机械性能应符合设计要求。

2、焊接设备:焊接设备应符合国家标准或相关标准要求,符合安全要求,经过检验合格方可使用。

四、焊接工艺1、焊接工艺的选择应根据对接材料、焊接位置、焊缝形式、厚度和质量要求等方面进行综合考虑,确立技术方案。

2、焊接前应进行表面处理、除油除氧等预处理,确保焊接质量。

3、焊接过程中应保证焊接电流、电压、电极直径、焊接速度等焊接参数符合规范要求。

4、焊接操作人员应具有相应的职业培训和证书,熟悉所需焊接技术,严格执行规范要求。

5、焊接过程中应防止引起开裂、气孔、未熔合等缺陷,确保焊接质量。

6、焊接完成后应进行外观检查、尺寸检查和焊缝无损检测等,确保焊接质量符合要求。

五、安全防护措施1、切勿在没有专人看护的情况下离开焊接设备。

2、在现场周围设置明显的警示标志和障碍物,防止外来干扰。

3、其它人员应离焊接现场一定安全距离,在必要时戴上相应的防护装备。

4、焊接过程中应注意防止火花溅落,避开有易燃、易爆物品的区域。

5、在使用气体保护焊接时,应注意保护设备和人员免受气体泄漏的影响。

六、焊接记录与检验1、在焊接现场应有专人填写记录,记录内容应包括焊接材料、设备、焊接参数、操作人员等有关信息。

2、焊接完成后应进行外观检查、尺寸检查和焊缝无损检测等,确保焊接质量符合要求。

3、焊接记录和检验报告应保存至少五年,作为质量保证参考文件。

焊接工艺规程完整

焊接工艺规程完整手工电弧焊焊接工艺规程目录:1.用途及说明2.焊接设备及工辅具3.焊接材料4.焊工5.焊接工艺6.焊接质量检验1.用途及说明本工艺规程适用于专业厂、生产车间生产的手工电弧焊总成,同时也是技术科、检查科、生产车间进行工艺设计、焊接质量检查及产品验收的依据。

2.焊接设备及工辅具2.1 手工电弧焊电源种类常用型号有交流弧焊机(BX-500、BX1-300、BX3-300等)、旋转式直流弧焊发电机(AX1-500、AX3-300等)、弧焊整流器(ZXG1-250、ZXG1-400等)和逆变弧焊整流器(ZX7-250、ZX7-315等)。

2.2 对设备的性能要求2.2.1 要求弧焊电源具有良好的动特性及徒降的外特性。

2.2.2 应有较高的空载电压,使焊接过程中电弧燃烧稳定。

2.2.3 按GB8118-87规定要求,应具有一定的焊接电流可调围。

2.3 设备的选择依据2.3.1 选择设备时要以产品图作为依据,根据焊接金属材质、焊条类型、焊接结构来选择弧焊电源的类型。

2.3.2 根据焊接结构所用材料、板厚围、结构形式等因素确立所需弧焊电源的容量,然后参照弧焊电源技术数据,选用相应的设备。

2.4 设备使用要求2.4.1 使用新焊机或者用已长期停用的焊机时,应仔细观察焊机有无损坏处,在使用前必须按产品说明书进行检验。

2.4.2 焊机的供电回路,焊接回路的接头应可靠合格。

2.4.3 直流电焊机试车时的转向,如与标记方向相反,应将电动机三相进入线中的任意相交换,以改换转向,电机刚起动后,不可立即拉闸断电。

2.5 工具、辅具的要求手工电弧焊工具、辅具包括电缆线、钳焊、面罩、清理工具及劳动保护用品等。

电缆线的长度和导线截面积应根据最大焊接电流来选择,具体见表1.表1:电缆线长度(mm)导线截面积(mm)最大焊接电流(A)200 15 30300 30 50400 50 60600 50 80100 45 603.焊接材料根据焊接结构和要求,选择适当的焊条和辅助材料。

焊接工艺规程(精品)_OK

力

工

程

学

院

2021/9/14

12

西

安 4.1 焊缝符号及标注

交

通 5.指引线

大 学

(4)基本符号相对基准线的位置

能

为了在图样上能确切地表示焊缝位置,标准中

源 与

规定了基本符号相对基准线的位置。

动 力 工

①如果焊缝接头在箭头侧,则将基本符号标在基

准线的细实线一侧,如图a所示。

程 学 院

②如果焊缝接头不在箭头侧,则将基本符号标在

力 工

符号及其标注方法。焊缝代号是工程语言的一

程

种,它可以统一焊接结构图纸上的符号。我国

学

的焊缝符号是由国家标准GB324—88规定的。

院

焊缝符号由以下内容组成:

1.常用焊接方法的代号 可用简明的字母符号来代表各种常用的焊接方 法,具体内容见表4-1

2021/9/14

3

西 安 交 通 大 学 能 源 与 动 力 工 程 学

通

大

学能源与源自动力工程

学

院

2021/9/14

20

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

2021/9/14

21

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

2021/9/14

22

西

安 交

4.2焊接接头及坡口型式

通

常见的焊接接头有对接接头、T形接头、角接

大 学

接头和搭接接头等四种,如图所示。

40

西

安 交

4.3 焊接应力和变形

通 4.3.2 焊接残余应力的分布、影响和消除

大

学

焊接应力可分为热应力、拘束应力、相变应力

焊接操作工艺规范

焊接操作工艺规范一、前期准备工作1.所有焊工必须经过相应的培训和资格认证,确保其具备良好的焊接技能和专业知识。

2.检查焊机、气源、电源等设备是否正常运行,确保各项指标符合要求。

3.检查焊接材料的质量和规格,确保其适合本次焊接工作。

4.操作人员必须佩戴防护设备,如焊接面罩、防护手套等,确保人身安全。

5.在作业区域设置明显的安全警示标志,确保其他人员不会误入作业区域。

二、焊接准备工作1.将焊接材料进行清洁,确保其表面没有油污和氧化物,以保证焊缝质量。

2.根据焊接材料的种类和要求,调整焊机的电流和电压,并预热材料,以提高焊接质量和效率。

3.根据焊接工艺要求,选择适当的焊接电极和焊接方法,并保证焊接电极的质量。

4.针对大型焊接件,设置焊接固定装置,以确保焊接过程中焊件的固定和稳定。

三、焊接操作1.在焊接过程中,焊工必须保持专注和集中的精神状态,以确保焊接过程的安全和稳定。

2.在焊接过程中,焊工必须熟练掌握焊接方法和技巧,确保焊接质量的稳定和可靠。

3.控制焊接速度和焊接温度,在不超出焊接材料耐受范围的情况下,确保焊缝质量和焊接强度。

4.在焊接过程中,焊工必须保持工作区域的整洁,及时清理飞溅物,以免对焊接质量产生影响。

四、后期处理工作1.完成焊接任务后,焊工必须对焊接区域进行清理,确保焊接区域的整洁干净。

2.对焊接材料进行检查和测试,以确保焊接质量符合要求。

3.对于大型焊接件,进行非破坏性检测,以确保焊接质量和安全性。

4.对于关键性焊接件,进行热处理和退火处理,提高焊接质量和强度。

5.记录焊接过程中的关键参数和工艺控制点,以备后续评估和追溯。

在实际焊接工作中,操作人员必须严格遵守以上规范,确保焊接质量和工作安全。

同时,焊接操作工艺规范还需要根据具体情况进行适当调整和更新,以满足不同焊接项目的要求。

焊接行业焊接工艺操作规程

焊接行业焊接工艺操作规程一、前言本规程旨在规范焊接行业中焊接工艺的操作要求,提高焊接工艺的质量和效率,确保焊接过程的安全可靠。

二、适用范围本规程适用于焊接行业中各种类型的焊接工艺。

涵盖电弧焊、气体焊、电阻焊等不同焊接工艺。

三、设备及材料准备1. 确保焊接设备完好无损,使用前应进行检查和维护;2. 选择符合工艺要求的焊接材料,包括焊条、焊丝、助剂等;3. 加工和清理焊接材料,确保其表面洁净。

四、焊接过程操作规范1. 安全操作- 在进行焊接操作前,应戴好安全防护设备,如防护眼镜、焊接手套等;- 工作场所应具备良好的通风条件,确保焊接过程中的有害气体得到有效排除;- 焊接现场应保持整洁,杜绝易燃物品存在。

2. 准备工作- 根据焊接工艺要求,进行适当的预热处理;- 对待焊材料进行预处理,如去除油污、锈蚀等;- 针对不同焊接工艺,选择合适的焊接电流、电压和保护气体。

3. 焊接操作- 焊工应熟悉焊接材料、设备和工艺要求;- 控制焊接电流和电压,保持合适的焊接速度;- 在操作中保持稳定的手持姿势,使焊接电弧能够充分接触工件;- 操作时应注意保持焊接焦点的稳定,避免出现跳弧、飞溅等问题。

4. 焊接质量控制- 每次焊接完成后,应对焊缝进行外观检查,确保焊缝无明显缺陷;- 使用合适的非破坏性检测方法对焊缝进行评估,以确保焊接质量符合要求;- 对合格的焊接件进行标识,记录焊接参数和焊接时间等相关信息。

五、事故处理及维护1. 发生事故时,应立即停止焊接操作,并采取相应的应急措施;2. 严禁擅自修复焊接设备,应由专业人员进行维修和保养;3. 定期对焊接设备进行检查,确保其正常运行;4. 对焊接工艺进行定期评估和改进,以提高焊接质量和效率。

六、总结本规程通过对焊接工艺的操作流程和要求进行规范,能够提供焊接行业从业人员正确的操作指导,确保焊接过程的安全性和质量。

同时,焊接企业应建立相应的培训机制,提高员工的专业素质和技能水平,为行业的发展做出贡献。

通用焊接工艺规程(普通碳钢、合金钢、不锈钢、铜管焊接)

通用焊接工艺规程(普通碳钢、合金钢、不锈钢、铜管焊接)摘要本文档旨在提供一套通用的焊接工艺规程,涵盖普通碳钢、合金钢、不锈钢和铜管的焊接作业,确保焊接质量满足工业标准和安全要求。

1. 引言焊接工艺是金属加工中的重要环节,其质量直接影响到产品的安全性和耐用性。

本规程为焊接作业提供标准化指导,以提高焊接效率和质量。

2. 焊接材料选择2.1 普通碳钢焊接选择适合碳钢焊接的焊条或焊丝,考虑碳当量和强度等级。

2.2 合金钢焊接根据合金钢的化学成分选择相应的焊接材料。

2.3 不锈钢焊接选择不锈钢专用焊条或焊丝,确保焊缝的耐腐蚀性。

2.4 铜管焊接选择适合铜管焊接的焊条,如磷铜焊条。

3. 焊接前的准备3.1 材料检查检查焊接材料的规格、型号和生产日期。

3.2 表面清理清除焊接区域的油污、锈蚀和杂质。

3.3 焊接环境确保焊接环境符合安全标准,通风良好。

4. 焊接工艺参数4.1 电流和电压根据焊接材料的厚度和类型调整电流和电压。

4.2 焊接速度控制焊接速度,防止焊缝过热或不均匀。

4.3 焊接角度保持正确的焊接角度,确保焊缝质量。

5. 焊接操作步骤5.1 定位对接焊接材料,确保接缝对齐。

5.2 预热对于合金钢和不锈钢,进行适当的预热处理。

5.3 焊接按照既定的工艺参数进行焊接。

5.4 后热处理对于某些合金钢和不锈钢焊接,进行后热处理以消除应力。

6. 焊接质量控制6.1 外观检查检查焊缝的外观,确保无裂纹、气孔等缺陷。

6.2 无损检测根据需要进行射线检测、超声波检测等无损检测。

6.3 力学性能测试对焊缝进行拉伸、冲击等力学性能测试。

7. 安全与环境保护7.1 安全防护焊接操作人员应穿戴适当的个人防护装备。

7.2 环境控制控制焊接烟尘和有害气体的排放。

7.3 应急预案制定焊接事故的应急预案。

8. 焊接工艺的持续改进8.1 工艺反馈收集焊接过程中的问题和反馈。

8.2 工艺优化根据反馈结果不断优化焊接工艺。

8.3 技术培训定期对焊接操作人员进行技术和安全培训。

wps焊接工艺规程(aws版)精品资料

For the PQR groove area, an increase or decrease > 25% in the number of passes 对于与PQR坡口面积相同的,焊道数改变超过 25%

A change in position not qualified焊接位置改变为未经评定的位置 。

The Practical Welding Engineer

9

Variables 焊接变素

重要变素essential variables

影响接头弯曲和拉伸性能的因素Affect the bend ability and tension ability of joint

非重要变素non essential variables

主要约束

实际约束

修订可行焊接方法 评估生产成本

选择

8

规范 资源

成本 选择

Weld Process Selection 焊接工艺选择

The “ideal” welding process is that which achieves the minimum specification requirements at the minimum cost... 完美的焊接工艺是那种以最小成本获得 规范要求的最低水平……

2

What is included by a WPS? WPS 的内容

一份完整的WPS 应当包含在WPS中所采用的、对每 一种焊接方法而言的所有重要变素、非重要变素和当 需要时的附加重要变素。样表见图1。焊接工艺规范 其实就是规定某一焊接工艺的各种焊接变素。 The completed WPS shall describe all of the essential, nonessential, and, when required, supplementary essential variables for each welding process used in the WPS. For the sample, pls see the figure 1.

焊接工艺规程

焊接工艺规程第一节焊接规程本工程钢结构制作焊接工作量较大,焊接的质量好坏直接关系到构件制作的质量,因此控制焊接质量是非常必要和关键的。

采取合理有效的焊接技术、焊接工艺和焊接质量保证措施是十分重要的。

1.焊接技术人员①焊接技术责任人员应接受过专门的焊接技术培训,取得中级以上技术职称并有一年以上焊接生产或施工实践经验。

②焊接质检人员应接受过专门的技术培训,有一定的焊接实践经验和技术水平,并具有质检人员上岗资质证。

2、焊工①参加本工程焊接的焊工应持有行业指定部门颁发的焊工合格证书。

严格持证上岗从事与其证书等级相应的焊接工作。

②重要结构装配定位焊时,应由持定位焊工资格证的焊工进行操作。

③持证焊工无论其原因如何,如中断焊接操作连续时间超过半年者,该焊工再上岗前应重新进行资格考试。

④焊工考核管理由质管部归口3、焊接工艺方法及焊接设备1.3.1、本钢结构工程主要构件有相贯面钢管桁架、钢柱等。

主要焊接方法有手工电弧焊、CO气体保护焊、埋弧焊等焊接方法。

21.3.2、为保证钢结构工程具有优良的焊接质量,本工程施工使用的主要焊接切割设备有:直流手工电弧焊机,交流手工电弧焊焊机,埋弧自动焊机,CO2气体保护半自动焊机(美国林肯公司和松下公司产)、双头电渣焊机、焊接材料烘培设备及焊条保温筒及上海伊萨切割机、日本产铣边剖口机等。

4焊接材料订购、进库、检验及管理要求。

焊接材料的订购、进库、检验及管理。

按公司制定的程序文件规定,并严格做到:4.1、焊材的选用必须满足本钢结构工程的设计要求并选用本钢结构工程技术规范指定的焊接材料。

4.2、本钢结构工程的焊接材料必须具有材料合格证书,每批焊接材料进厂后,应由公司质量部门按采购要求和检验标准进行检验,合格后方可使用。

4.3、焊接材料的贮存、运输、焊前处理(烘干、焊丝油锈处理等),烘焙和领用过程中都要有标识和记录,标明焊接材料的牌号、规格、厂检号或生产厂批号等。

焊接材料的使用应符合制作厂的说明书和焊接工艺评定试验结果的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西

安 交

4.1 焊缝符号及标注

通 5.指引线

大 学

(1)指引线由带箭头的箭头

能 源

线和两条基准线(一条为

与

细实线,一条为虚线)两

动 力

部分组成。

工 程

(2)虚线可画在细实线的上侧或下侧,基准线一般

学

与标题栏的长边相平行,必要时,也可与标题

院

栏的长边相垂直。箭头线用细实线绘制,箭头

指向有关焊缝处,必要时允许箭头线折弯一次

。当需要说明焊接方法时,可在基准线末端增

加尾部符号。

西

安 交

4.1 焊缝符号及标注

通 5.指引线

大 学

(3)箭头线与焊缝位置的关系

能 源 与

箭头线相对焊缝的位置一般没有特殊要求,箭 头线可以标在有焊缝一侧,也可以标注在没有

补充符号是为了补充说明焊缝的某些特征面用

的符号,它们的表示方法见表4-3。

4.焊缝的尺寸符号

在设计或生产需注明焊缝尺寸时,用焊缝尺寸

符号表示,见表4-4。

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西

安 交

焊缝的标注示例

通

大

学

能

源

与

动

力

工

程

学

院

西

安 交

焊缝的标注示例(续)

通

大

学

能

源

与

动

力

工

程

学

院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西

安 交

4.2焊接接头及坡口型式

院

基准线的虚线一侧,如图b所示。

③标注对称焊缝及双面焊缝时,可不画虚线,如 图c所示。

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西

安 交

4.1 焊缝符号及标注

通 6.常用焊缝的尺寸标注法

划的编排,劳动力的组织以及生产成本的核算

等都是以工艺规程作为基本依据的。

西

安 交

4.1 焊缝符号及标注

通

焊接图是供焊接加工时所用的图样。除了将焊

大 学

接件的结构表达清楚以外,还必须把焊接的有

能

关内容表示清楚,如焊接接头型式、焊缝型式

源 与

、焊缝尺寸、焊接方法等。

动

要看懂焊接机械设备图纸,就必须了解焊缝的

动

焊缝一侧,如图所示。

力

工

程

学

院

西

安 交

4.1 焊缝符号及标注

通 5.指引线

大 学

(4)基本符号相对基准线的位置

能 源 与

为了在图样上能确切地表示焊缝位置,标准中 规定了基本符号相对基准线的位置。

动 力 工

①如果焊缝接头在箭头侧,则将基本符号标在基 准线的细实线一侧,如图a所示。

程 学

②如果焊缝接头不在箭头侧,则将基本符号标在

西 安 交

第1篇

通 大

第4章 焊接工艺规程设计

学

能 源

4.1 焊接符号与标注

与

4.2 焊接接头及坡口型式

动

力

4.3 焊接应力与变形

工

程

4.4 焊接工艺要素和规范

学 院

4.5 焊接工艺评定

4.6 焊接裂纹与控制

4.7 锅炉压力容器用钢焊接

4.8 焊接结构工艺性

西 安 交

工艺规程基本概念

通

规定产品或零部件制造工艺过程和操作方法等

大 学

的工艺文件称为工艺规程。

能

工艺规程是指导生产组织生产、管理生产的主

源 与

要工艺文件,是加工、检验验收、生产调度与

动

安排的主要依据。

力 工

工艺规程也是生产、组织和管理工作的基本依

程

据,因为在生产管理中,产品投产前原材料及

学 院

毛坯的供应,通用工艺装备的准备,机床负荷

的调整,专用工艺装备的设计和制造,作业计

动 力 工

强度,且外形平整美观,是应用最多的接头形 式。但对焊前准备和装配要求较高。

程 学 院

通常使焊缝略高于母材板面,这加厚层造成了 构件表面的不平滑,在焊缝与平材的过渡处引

起应力集中。

大型和要求较高的锅筒、压力容器上的对接焊 缝一般要求打磨平整或喷九后出厂。

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

大

学

能

源

与

动

力

工 程

(1)焊缝横截面上的尺寸,标在基本符号的左侧。

学 院

(2)焊缝长度方向的尺寸,标在基本符号的右侧 (3)坡口角度α、坡口面角度β、根部间隙b标在基

本符号的上侧或下侧。

(4)相同焊缝数量及焊接方法代号标在尾部。 (5)当需要标注的尺寸数据较多,又不易分辨时,

可在数据前面增加相应的尺寸符号。

4. 能

焊缝符号由基本符号与指引线组成,必要时还 要加上辅助符号、补充符号和焊缝尺寸符号。

源 与 动

基本符号是表示焊缝横截面形状的符号,它采 用近似于焊缝横截面形状符号表示,表4-2。

力 工

3.辅助符号及补充符号

程

辅助符号是表示焊缝表面形状特征的符号,不

学 院

需要确切地说明焊缝的表面形状时,可不用。

力 工

符号及其标注方法。焊缝代号是工程语言的一

程

种,它可以统一焊接结构图纸上的符号。我国

学 院

的焊缝符号是由国家标准GB324—88规定的。 焊缝符号由以下内容组成:

1.常用焊接方法的代号 可用简明的字母符号来代表各种常用的焊接方 法,具体内容见表4-1

西

安

交

通

大

学

能

源

与

动

力

工

程

学

院

1.

西

安 交 通

西

安 交

4.2焊接接头及坡口型式

通 1.对接接头

大 学

(1)按照焊件厚度及坡口准备的不同,对接接头可

能 源 与

分为不开坡口、单边V形、V形坡口、U形坡口 、单边U形、K形坡口、X形坡口、U形V形混

通 大 学

常见的焊接接头有对接接头、T形接头、角接 接头和搭接接头等四种,如图所示。

能 源 与

焊接接头的选择:主要根据焊接结构形式、焊 件厚度、焊缝强度要求及施工条件等来选择。

动

力

工

程

学

院

西 安 交 通 大 学 能 源 与 动 力 工 程 学 院

西

安 交

焊缝的规定画法

通 工件经焊接后所形成的接缝称为焊缝。如需在图

大 学 能

样中简易地绘制焊缝时,可用视图、剖视图或断 面图表示,也可用轴测图示意地表示。焊缝的规

源 定画法,如图所示。

与

动

力

工

程

学

院

西

安 交

4.2焊接接头及坡口型式

通 1.对接接头

大 学

对接接头容易焊透,受力情况好,应力分布均

能 源

匀,连接强度高,焊接接头质量容易保证。

与

受力均匀,在静载和动载作用下都具有很高的