内压薄壁圆筒容器讲解

第二章内压薄壁圆筒应力分析2精品

a

σm

b a=2b a

σθ

b 1 a 1.4

b

a

椭球

σθ b a=2b

a

椭球

3.2.3、受气体内压的椭球壳(椭圆形封头)

1)椭球壳上各点应力是不相等的,与点的位置(x,y)有关。

在壳体顶点处(x=0,y=b):

m

pa ( a)

2 b

经向应力与环向应力相等,均为拉应力。

在壳体赤道处(x=a,y=0 ):

pD

2

p(Di ) 2

2 508 63.5MPa 28

p

(2)上半封头(半球形)

m

pD

4

2508 31.75MPa 48

Di

(3)下半封头(椭圆,a/b=2)最大应

力出现在顶点:

8/21/2019m

pa ( a)

2 b

2508/ 2 2 63.5MPa 28

m

pR2

2

PD

4

m P R1 R2

PR2

PD

2

3.2.1、受气体内压的圆筒形壳体

推论:①环向应力是经 向应力的2倍,所以环 向承受应力更大,环向 上就要少削弱面积,故 开设椭圆孔时,椭圆孔 之短轴平行于向体轴线, 如图

②

m

PD

4

P

4 /

D

,

锥形壳体内最大薄膜应力是同直径同壁厚圆筒形壳 体的薄膜应力的1/cos a 倍。

锥形壳体的环向应力是经向应力的两倍。

化工机械基础-第09章 内压薄壁圆筒与球壳设计

化工设备机械 基础

Page20

化工设备机械 基础

5) 焊缝接头系数 焊接接头系数为小于等于1的 数,数值见表9-6。 6) 厚度附加量 厚度附加量由两部分组成

①钢板厚度的负偏差C1 ②腐蚀裕量C2

C=C1+C2

Page21

化工设备机械 基础

5) 焊缝接头系数 受压元件间的焊缝接头分为A,B,C,D四类,非受 压元件与受压元件间的焊缝接头为E类焊缝接 头。

计算厚度

pc Di 4[ ]t pc

设计厚度

d

pc Di

4[ ]t

pc

C2

设计温度下球壳的计算应力:

t pc Di e

4e

设计温度下球壳的最大允许工作压力:[

pw ]

4e[ ]t Di e

Page13

化工设备机械 基础

三、设计参数的确定

1) 设计压力p

指容器顶部的最高压力,与相应设计温度一起作为容器 的基本设计载荷条件,其值不小于工作压力。 对无安全泄放装置的压力容器,设计压力不低于1.0~1.1 倍工作压力。 装有安全泄放装置的压力容器,设计压力不低于安全阀 开启压力和爆破片装置的设计爆破压力加制造范围上限。 外压容器的设计压力,应不小于正常情况下可能出现的 最大内外压力差。

Page38

化工设备机械 基础

2)气压试验。 a.缓慢升压到规定试验压力的10%,且不超过0.05MPa,保

压5min; b.对所有焊缝和连接部位检查; c.合格后,将压力升压规定试验压力50%; d.按照每级为规定试验压力的10%的级差升压到试验压力,

保压10min; e.降到设计压力,保压足够长时间并进行检查; f.如有泄漏,修补后重新试验。 g.试验温度应该比容器金属脆性转变温度高30℃。

第3章 内压薄壁容器

第3章 内压薄壁容器

3.3 压力试验

3.3.1 压力试验的对象、目的及方法 压力试验包括液压试验和气压试验。从安全考虑,多数情况下尽可能采用液压试

验。但对不允许有微量残留液体或容积过大及结构复杂的容器;严寒下易发生冰胀而 不适宜作液压试验的容器均须进行气压试验。对剧毒介质容器和高压易燃介质等不允 许有微量介质泄漏的容器,在液压试验合格后还要做气密性试验。对需要进行热处理 的容器,应在热处理后再做压力试验。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.3 许用应力 许用应力是容器壳体、封头等受压元件的材料许用强度,它是根据材料各项强

度性能指标分别除以相应的标准中所规定的安全系数来确定的。 钢制压力容器用材料(除螺栓材料外)许用应力的取值方法见表3-6。

第3章 内压薄壁容器

3.2 设计参数的确定

(3)

设计压力p

指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不得低 于工作压力。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.2 设计温度t 设计温度是指容器在正常工作情况下,在相应设计压力下,设定的受压元件的

金属温度

元件的金属温度可用传热计算求得,或在已使用的同类容器上测定,或按内部 介质温度测定。当不可能通过传热计算或测试结果确定时,可按以下方法确定。

3.1.4 各类厚度的关系 各类厚度之间的关系如图3-1和表3-1所示。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.1 压力参数

(1)

工作压力pw

指在正常工作情况下,容器顶部可能达到的最高压力,也称为最高工作压力。

化工设备课件第三章内压薄壁容器的应力

(2)联接边缘区的变形与应力。所谓联 接边缘是指壳体与法兰、封头或不同厚 度、不同材料的筒节、群式支座与壳体 相联接的边缘等。圆筒形容器受内压时, 由于联接边缘区的刚性不同,连接处二 者的变形大小亦不同,如图所示。

二、边缘应力的特点 图3-10所示是一内径为Di=1000 mm,壁 厚S=10 mm的钢制内压圆筒,其一端为 平板封头,且封头厚度远远大于筒体壁 厚。内压为P=1MPa。经理论计算和实 测其内、外壁轴向应力(薄膜应力与边 缘弯曲应力的叠加值)分布情况。

第三章内压薄壁容器的设计

第一节内压薄壁圆筒的应力分析

一、薄壁容器及其应力特点 压力容器按壁厚可分为薄壁容器和厚壁容器。 通常是以容器的壁厚与其最大截面圆的内径之 比小于0.1,既S/Di<0.1亦既K=D0/Di ≤1.2的 称为薄壁容器,超过这一范围的为厚壁容器。 化工与石油化学工业中,应用最多的是薄壁 容器。对压力容器各部分进行应力分析,是强 度设计中首先需要解决的问题。

二、内压圆筒的应力计算

1、环向应力的计算公式 采用截面法,用一通过 圆筒轴线的假象截面B-B 将圆筒刨开,移走上半部, 再从下半个圆筒上截取 长度为L的一段筒体作为 脱离体,合力为Py。 建立静力平衡方程。 外力在y轴方向上投影的

Py=

=

0

dPSin

=2RiLP =DiLP

Nz=πDSσm 2 Px= D P 4 由平衡条件得 Px-Nx=0 或 Px=Nx

既

2 DP 4

m

=πDSσm

由此得: (3-2) P---内压,Mpa; D---圆筒平均直径,亦称中径,mm; S---壁厚,mm; σm---轴向应力,Mpa。

内压薄壁球壳容器讲解

D Di 1500 30 1530 mm

z

PD

4

4 1530 4 30

51MPa

t

PD

2

4 1530 2 30

102MPa

【例题】:

解: (2)计算圆球形壳体截面的应力

D Di 3000 30 3030 mm PD 4 3030 101MPa 4 4 30

4

计算壁厚:

pc Di

4[ ]t

pc

(二)内压薄壁球壳容器的强度条件与壁厚计算

考虑腐蚀裕量,则设计厚度为:

d

C2

pc Di

4[ ]t

pc

C2

考虑钢板供货的厚度负偏差,将其向上圆 整至相应的钢板标准厚度,名义厚度为:

n d c1

(三) 内压薄壁球壳的校核计算

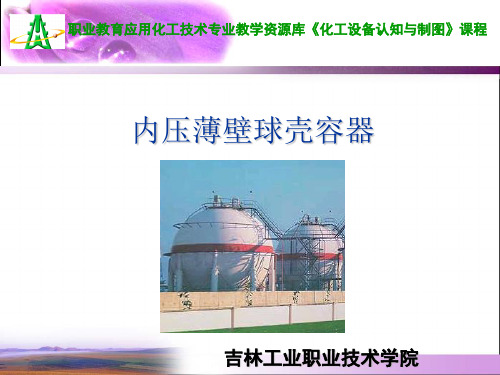

职业教育应用化工技术专业教学资源库《化工设备认知与制图》课程

内压薄壁球壳容器

吉林工业职业பைடு நூலகம்术学院

内压薄壁球壳容器

(一)内压薄壁球壳容器的应力 内压薄壁球壳σt=σz

pD 4

(二)内压薄壁球壳容器的强度条件与壁厚计算 内压薄壁球壳的强度条件:

pc (Di ) t

设计温度下球壳的最大允许工作压力[pw]为

pw

4e t

Di e

设计温度下球壳的计算应力为

t pc Di e t

4 e

e 为有效厚度, e n c2 c1

结论:

❖ 对比内压薄壁球壳与圆筒壁厚的强度公 式可知,当条件相同时,球壳的强度比圆筒 的强度高一倍。球壳的壁厚约为圆筒壁厚的 一半。而且球体表面积比圆筒体表面积小, 保温层费用就较少。

内压薄壁容器的应力分析讲解

17

五、薄膜理论(无力矩理论)的适用条件

无力矩理论是在旋转薄壳的受力分析中忽略了弯矩的作用。

此时应力状态和承受内压的薄膜相似,又称薄膜理论。

• 回转壳体曲面在几何上是轴对称,壳体厚度无突变;曲率 半径是连续变化的,材料是各向同性的,且物理性能 (主要是E和μ)应当是相同的

• 载荷在壳体曲面上的分布是轴对称和连续的 • 壳体边界的固定形式应该是自由支承的 • 壳体的边界力应当在壳体曲面的切平面内,要求在边界

2、无力矩理论基本假设

假定材料具有连续性、均匀性和 各向同性,即壳体是完全弹性的

小位移假设

壳体受力后,壳体中各点的位移远 小于壁厚 ,利用变形前尺寸代替 变形后尺寸

直法线假设

壳体在变形前垂直于中间面的直线 段,在变形后仍保持为直线段,并 且垂直于变形后的中间面。

不挤压假设

壳体各层纤维变形前后均互不挤压

应力 m 和环向应力

(2)如果椭圆形封头的a/b 分别为2,2 和3,封头厚度 为20mm,分别确定封头上 最大经向应力与环向应力 及最大应力所在的位置。

图8-17

例8-2附图(1)

34

解:1.求筒身应力

经向应力:

m

pD

4

2 2020 50.5(MPa) 4 20

环向应力:

pD

2

2 2020 2 20

K

9

第一曲率半径R1

中间面上任一点M 处经线的曲

率半径为该点的“第一曲率半径”

R1 MK1 R2 MK 2

3

1 y2 2 R1 y

第二曲率半径R2

通过经线上一点M 的法线作垂直于经线的平面与中 间面相割形成的曲线MEF,此曲线在M 点处的曲率 半径称为该点的第二曲率半径R2 ,第二曲率半径的 中心落在回转轴上,其长度等于法线段MK2 。 10

第二章 内压薄壁圆筒应力分析2

max K

pD

2

圆筒形壳体和标准椭球形壳体:K=1

球形壳体:K=0.5

圆锥形壳体:K=1/cosa

2019/9/10

例题

例2 已知换热器筒体内径Di=500mm,壁厚δ=8mm,壳程 压力p=2MPa,上封头为半圆形,下封头为椭圆形(a/b=2), 求筒壁和封头的最大薄膜应力。

解:(1)壳体的环向应力

锥形壳体内最大薄膜应力是同直径同壁厚圆筒形壳体的薄

膜应力的1/cos a 倍。

m

pD 1

4 cos

锥形壳体的环向应力是经向应力的两倍。

pD 1

2 cos

锥形壳体的应力,随半锥角a的增大而增大,设计时,a角 要合适,不宜太大。

2019/9/10

四种壳体(圆筒、球、椭球、锥形)的最大薄膜应 力:

2019/9/10

3.2 薄膜理论的应用

3.2.2、受气体内压的球形壳体

2019/9/10

3.2.2、受气体内压的球形壳体

D R1 R2 2 ,

m

pD

4

2019/9/10

3.2.2、受气体内压的球形壳体

①在直径与内压相同的情况下,球壳内的应力仅是圆筒形壳体 环向应力的一半,即球形壳体的厚度仅需圆筒容器厚度的一 半。

a,b:分别为椭球壳的长、短轴半径,mm ;

x :椭球壳上任意点距椭球壳中心轴的距离mm。

2019/9/10

O

x2 y2 1 a2 b2

3.2.3、受气体内压的椭球壳(椭圆形封头)

pa

2

σm

b a=b

a pa

pa

2

2

σθ

b a=b

压力容器的设计—内压薄壁容器圆筒的强度设计

2.若容器安放有安全阀,设计压力?

19

(5)外压容器——取 p≥正常操作下可能产生的 最大压差。

注意:“正常操作”——含空料,真空检漏, 稳定生产,中间停车等情况。 (6)真空容器— ※不设安全阀时,取0.1MPa ; ※设有安全阀时 取Min(1.25×△p ,0.1MPa) 。

16

设计压力p:设定的容器顶部的最高压力---设计载荷。

取值方法:

(1)容器上装有安全阀

取不低于安全阀开启压力 : p ≤(1.05~1.1)pw

系数取决于弹簧起跳压力 。

17

防爆膜装置示意图

(2)容器内有爆炸性介质,安装有防爆膜时:

取 设计压力为爆破片设计爆破压力加制造范围上限。 P44 表3-1。

当 s

4

2、强度安全条件

为了保证结构安全可靠地工作,必须留有一定的安 全裕度,使结构中的最大工作应力与材料的许用应 力之间满足一定的关系,即

当

0

n

=

0 —极限应力(由简单拉伸试验确定)

当 —— 相当应n 力—,安M全Pa,系可数由强度理论确定

0 —— 极限应力,—M许P用a,应可力由简单拉伸试验确定

2、当钢材的厚度负偏差不大于0.25mm,且 不超过名义厚度的6%时,负偏差可以忽略不 计。

42

(2)腐蚀裕量C2

容器元件由于腐蚀或机械磨损——厚度减薄。

——在设计壁厚时要考虑容器使用寿命期内的安全性!

具体规定如下:

对有腐蚀或磨损的元件:

C2=KaB

Ka---腐蚀速率(mm/a),由材料手册或实验确定。

要知道!

(1)需要焊后热处理的容器,须热处理后进行 压力试验和

内压薄壁圆筒应力分析

❖ 二、回转壳体的无力矩理论 ❖ 1、有力矩理论:壳体在外载荷作用下,要引起壳体

的弯曲,这种变形由壳体内的弯曲和中间面上的拉 或压应力共同承担,求出这些内力或内力矩的理论 称为一般壳体理论或有力矩理论,比较复杂;

2020/7/10

2、 无力矩理论:对于壳体很薄,壳体具有连续的几 何曲面,所受外载荷连续,边界支承是自由的,壳 体内的弯曲应力与中间面的拉或压应力相比,小到 可以忽略不计,认为壳体的外载荷只是由中间面的 应力来平衡,这种处理方法,称为薄膜理论或无力 矩理论。

P

θ R2 M

δ

向下的力因内压引起: F=(πD2P)/4

向上的力为应力集中力在竖 直方向的分力为:

F=σm·πDδ·sinθ

根据力平衡条件:

(πD2p)/4=σmπDδ·sinθ

根据D=2R2sinθ代入上式

σm=pR2/2δ

σm

σm

M

D

δ

σm R2

O

P σm θ

M

θ

D

五、环向应力的计算公式—微体平衡 已求得经向应力σm=pR2/2δ,求环向应力,取小微分体,如 图所示。

K2

σ dθ 2 σ θ

2 R2

dθ 2 P

m

dl2

σθ

小结:薄膜理论的适用条件 薄壁无力矩应力状态的存在,必须满足:

壳体是轴对称的,即几何形状、材料、载荷的对称性与连续 性,同时需要保证壳体应具有自由边缘。

1、壳转壳体曲面在几何上是轴对称,壳体厚度无突变; 曲率半径是连续变化的,材料是各向同性的,且物理性能( 主要是E和μ)应当是相同的;

回转壳体:以回转曲面为中间面的壳体

轴对称:我们把几何形状、所受外力、约束 条件都对称于回转轴的问题称为轴对称问题 。

第7章_内压薄壁容器的应力分析

pD m 4S

相同的内压P作用下,球壳的环向应力要比同直径、同壁厚的 圆筒壳小一半。

三、受气体内压的椭球壳(椭圆形封头)

关键问题是要确定椭球壳上任意一点的第一和第二曲率半径

三、受气体内压的椭球壳(椭圆形封头)

1. 第一曲率半径R1

x2 y2 2 1 2 a b

一般曲线y =f(x)上任意一点的曲率半径:

D 2sin

4

→

D 2R2sin

区域平衡方程式

m

pR 2 2S

三、环向应力计算-微体平衡方程

1.微元体的取法

三对曲面截取微元体: 一是壳体的内外表面; 二是两个相邻的、通过壳体轴线的经线平面; 三是两个相邻的、与壳体正交的圆锥面。

三、环向应力计算-微体平衡方程

二、经向应力计算公式-区域平衡方程

2.静力分析 作用在分离体上外力在轴向的合力Pz为: pz

4

D2 p

截面上应力的合力在Z轴上的投影Nz为: N z m DS sin 平衡条件 Fz 0 得:Pz-Nz=0,即: 2 D p - mDSsin 0 由几何关系知 R 2

2

12

三、受气体内压的椭球壳(椭圆形封头)

3. 应力计算公式

经向应力

p m a 4-x 2 a 2-b 2 2Sb

p a 4-x2 a 2-b2 2Sb

环向应力

a4 2 - a 4-x2 a 2-b2

三、受气体内压的椭球壳(椭圆形封头)

第三章 内压薄壁容器及封头的强度设计

回转壳体: 回转壳体: 是指壳体中间面是由直线或平面曲线绕其同一平面的轴线旋转一周而形成的壳体。 是指壳体中间面是由直线或平面曲线绕其同一平面的轴线旋转一周而形成的壳体。例如与回转轴 平行的直线绕轴旋转一周形成圆柱壳;半圆形曲线绕直径旋转一周形成球壳。 平行的直线绕轴旋转一周形成圆柱壳;半圆形曲线绕直径旋转一周形成球壳。 中间面: 中间面: 具有一定厚度的旋转壳体,平分其厚度的面称为中间面。 具有一定厚度的旋转壳体,平分其厚度的面称为中间面。

siห้องสมุดไป่ตู้ θ = D 2 R2

σm =

pR2 2S

(MPa)

(3-1)

这就是计算回转壳体在任意纬线上经向应力的一般计算公式,既区域平衡方程式。 这就是计算回转壳体在任意纬线上经向应力的一般计算公式, 既区域平衡方程式。 式中, :气体压力, 式中,p:气体压力,MPa;S:厚度,mm; ; :厚度, ; R2:壳体中曲面在所求应力点的第二曲率半径, 壳体中曲面在所求应力点的第二曲率半径, σm:经向应力,MPa。 经向应力, 。

第三章 内压薄壁圆筒与封头的强度设计

1. 内压薄壁容器的应力分析 1.1 基本概念

薄壁容器: 薄壁容器: 压力容器按厚度可以分为薄壁容器和厚壁容器。通常按容器的外径 与内径D 之比K来分 来分: 压力容器按厚度可以分为薄壁容器和厚壁容器。通常按容器的外径D0与内径 i之比 来分: K=D0/Di≤1.2为薄壁容器(也即壁厚与内径之比小于等于 ),超过这一范围的为厚壁容器。 为薄壁容器( ),超过这一范围的为厚壁容器 为薄壁容器 也即壁厚与内径之比小于等于0.1),超过这一范围的为厚壁容器。 中低压容器均为薄壁容器。 中低压容器均为薄壁容器。 无力矩理论与薄膜应力: 无力矩理论与薄膜应力: 考虑到容器的器壁很薄,壳体只能承受拉应力或压应力,无法承受弯曲应力。 考虑到容器的器壁很薄,壳体只能承受拉应力或压应力,无法承受弯曲应力。无力矩理论又称 薄膜理论,按无力矩理论计算的壳体应力称为薄膜应力。 薄膜理论,按无力矩理论计算的壳体应力称为薄膜应力。容器常规设计主要是以薄膜应力为基 础建立设计公式的。 础建立设计公式的。 有力矩理论与边缘应力: 有力矩理论与边缘应力: 认为壳体虽然很薄,但仍有一定的厚度,因而壳体除承受拉应力或压应力外,还存在弯曲应力。 认为壳体虽然很薄,但仍有一定的厚度,因而壳体除承受拉应力或压应力外,还存在弯曲应力。 例如筒体与封头连接处的边缘应力可用有力矩理论计算。 例如筒体与封头连接处的边缘应力可用有力矩理论计算。

第三章-内压薄壁容器设计

第三章内压薄壁容器设计第一节内压薄壁圆筒设计【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。

掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。

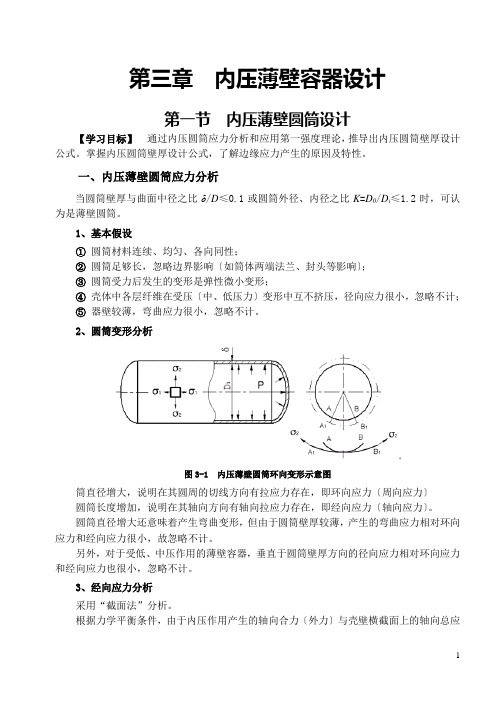

一、内压薄壁圆筒应力分析当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。

1、基本假设①圆筒材料连续、均匀、各向同性;②圆筒足够长,忽略边界影响〔如筒体两端法兰、封头等影响〕;③圆筒受力后发生的变形是弹性微小变形;④壳体中各层纤维在受压〔中、低压力〕变形中互不挤压,径向应力很小,忽略不计;⑤器壁较薄,弯曲应力很小,忽略不计。

2、圆筒变形分析图3-1 内压薄壁圆筒环向变形示意图筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力〔周向应力〕圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力〔轴向应力〕。

圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。

另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。

3、经向应力分析采用“截面法”分析。

根据力学平衡条件,由于内压作用产生的轴向合力〔外力〕与壳壁横截面上的轴向总应力〔内力〕相等,即:124δσππD p D =由此可得经向应力: δσ41pD=图3-2 圆筒体横向截面受力分析4、环向应力分析 采用“截面法”分析。

图3-3 圆筒体纵向截面受力分析根据力学平衡条件,由于内压作用产生的环向合力〔外力〕与壳壁纵向截面上的环向总应力〔内力〕相等,即:22δσL LDp = 〔3-3〕由此可得环向应力: δσ22pD= 〔3-4〕 5、结论通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。

因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。

在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。

4-1内压薄壁容器-筒体

例4-1:某化工厂的液氨储罐,内径Di=1600mm,置于室外,气温为 -35~42℃,罐上装设安全阀,试选材并确定该罐体的壁厚。

解:①选择钢材 因液氨对罐体的腐蚀性极小,又是常温操作,故可选择一般钢材,选择16MnR.

②确定各设计参数 由最高操作温度42℃查得液氨的饱和蒸汽压为1.55MPa(查化工工艺手册),

2021/7/23

气压试验

• 气压试验所用的气体为干燥洁净的空气、氮气 或其他惰性气体。

• 气压试验时压力应缓慢上升,当升压至规定试 验压力的10%且不超过0.05MPa时,保持压力 5min,对容器的全部焊缝和连接部位进行初步 检查,合格后再继续升压到试验压力的50%。 其后按每级为试验压力的10%的级差,逐级升 到试验压力,保持压力10min。最后将压力降至 实际压力至少保持30min,进行全面检查,无渗 漏为合格。如有渗漏,经返修后重新试验。

2021/7/23

例4-1:某化工厂的液氨储罐,内径Di=1600mm,置于室外,气温为 -35~42℃,罐上装设安全阀,试选材并确定该罐体的壁厚。

• ④罐体水压试验时应力校核 在常温20℃下进行水压试验,[σ]=170MPa。则试验压力为 pT=1.25p[σ]/[σ]t=1.25x1.7x170/170=2.1MPa 水压试验时应满足的条件为

C=C1+C2。 • 最小厚度δmin

2021/7/23

容器的校核计算

• 由设计条件求容器厚度称为设计计算。但在工 程实际中也有不少情况是属于校核性计算。

2021/7/23

三、设计参数的确定

• 1、设计压力

①工作压力pw 指正常操作情况下容器顶部可能出现的最高 压力。

②设计压力p 指设定的容器顶部的最高工作压力,与相应 的设计温度作为设计载荷条件,其值不低于工作压力。

第二章内压薄壁圆筒应力分析1资料

及人(手)孔、视镜、安全附件等组成。其中筒体和封头 是容器的主体。

接管

人孔

封头

液面计

10/22/2019

筒体

支座

3.1.1薄壁容器及其应力特点

1、薄壁容器

S Di < 0.1 即

K=

DO Di

≤ 1.2

其中,S -- 容器的厚度;

Di -- 最大截面圆的内径; DO — 最大截面圆的外径。 应力类型:薄膜应力 边缘应力

10/22/2019

3.1.3 回转薄壳的薄膜应力分析

三、回转壳体应力分析及基本方程式

1、区域平衡方程式

分析可得:

m

pR2 2S

2、微体平衡方程式

10/22/2019

m P

R1 R2 S

3.1.3 回转薄壳的薄膜应力分析

式中:

S —壳体的壁厚,mm; R1—回转壳体曲面在所求应力点的第一曲率半径,mm; R2—回转壳体曲面在所求应力点的第二曲率半径,mm; σm —经向应力,Mpa; σθ—环向应力,Mpa; P—壳体的内压力,Mpa.

10/22/2019

3.1.3 回转薄壳的薄膜应力分析

薄膜应力:当壳体壁厚较薄时,不考虑壳体与 其它部件连接处的局部应力,认为经向应力、 环向应力沿壁厚均匀分布,这种应力即薄膜 应力。

10/22/2019

3.1.3 回转薄壳的薄膜应力分析

二、回转壳体的无力矩理论 1、有力矩理论:壳体在外载荷作用下,要引起壳体

10/22/2019

3.1.3 回转薄壳的薄膜应力分析

四、薄膜理论的适用条件 薄壁无力矩应力状态的存在,必须满足:

壳体是轴对称的,即几何形状、材料、载荷的对称性与连续 性,同时需要保证壳体应具有自由边缘。1、壳转壳体曲面在 几何上是轴对称,壳体厚度无突变;曲率半径是连续变化的, 材料是各向同性的,且物理性能(主要是E和μ)应当是相同 的;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

pD

≤[σ]tφ

2

实际应用中还必须考虑以下几种情况:

(2)容器内径

内径Di,受力分析中的D是中面直径,D换算成 Di的形式,可得:

D Di

故有: p(Di ) ≤[σ]tφ 2

实际应用中还必须考虑以下几种情况:

(3)计算压力pc

确定筒体厚度的压力为计算压力pc

pc (Di ) t

(二)内压薄壁圆筒容器的强度条件与壁厚计算

按第一强度理论(最大主应力理论),

应使筒体上的最大应力小于或等于圆筒材 料在设计温度下的许用应力[σ]t。对于内压 圆筒,筒体上最大应力为环向应力σt,即:

t

pD

2

≤[σ]t

实际应用中还必须考虑以下几种情况:

(1)焊缝系数

筒体多由钢板卷焊而成,焊缝可能隐含 缺陷,使焊缝及其附近金属的强度低于钢 板本体强度。考虑这种影响引入焊接接头 系数φ:

2

所以内压薄壁圆筒体的计算厚度δ为:

pc Di

2[ ]t

pc

实际应用中还必须考虑以下几种情况:

(4)腐蚀裕量、钢板负偏差与壁厚

考虑到介质或周围大气对筒壁的腐蚀作用,在

确定钢板所需厚度时,还应在计算厚度基础上,加

上腐蚀裕量c2,得设计壁厚

d

C2

pc Di

2[ 差,将设计厚度加上厚度

职业教育应用化工技术专业教学资源库《化工设备认知与制图》课程

内压薄壁圆筒容器

吉林工业职业技术学院

内压薄壁圆筒容器

(一)内压薄壁圆筒容器的应力

设介质压力p,中间直径D,壁厚为δ。

变形分析:在内压力作用下,直径将会变大,长度 也会增长。 受力分析:经向拉力和环向拉力

(一)内压薄壁圆筒容器的应力

1.计算经向应力 Z

负偏差c1,将其向上圆整至相应的钢板标准厚度, 称为名义厚度。

n d C1

(三) 内压薄壁圆筒容器的校核计算

设计温度下圆筒的最大允许工作压力[pw]为

[

pw ]

2e[ ]t (Di e )

设计温度下圆筒的计算应力为

t pc (Di e ) ≤[σ]tφ

2 e

e 为有效厚度, e n c2 c1

(一)内压薄壁圆筒容器的应力

2.计算环向应力 t

结论:

内压薄壁圆筒的器壁,在其轴向和环向 都有拉应力存在,而且筒体的环向应力较大, 是经向应力的2倍,即

t

pD

2

z

pD

4

讨论:

➢ 当在圆筒上开设椭圆形人孔时,椭圆孔 之短轴平行于筒体轴线,如图所示是薄壁 圆筒上开孔的有利形状:

➢ 制造压力容器时,纵向焊缝的质量应比 环向焊缝高,以确保容器安全可靠。