5DGBC50龙门立式加工中心检验要求规范

立式加工中心精度检测

立式加工中心精度检测摘要:对每个工厂来讲,购买数控机床都是一笔相当可观的投资。

为使工厂成百万乃至上千万之投资的设备在生产中真正发挥中坚作用,保证加工出合格的零件,尽快回收成本是至关重要的。

80%以上的机床在安装时必须在现场调试后才能符合其技术指标。

因此在新机床验收时,要进行检定,使机床一开始安装就能保证达到其技术指标及预期的质量和效率。

另外,约80%已投入生产使用的机床在使用一段时间后,处在非正常超性能工作状态,甚至超出其潜在承受能力。

因此,通常新机床在使用半年后需再次进行检定,之后可每年检定一次。

定期检测机床误差并及时校正螺距、反向间隙等可切实改善生产使用中的机床精度,改善零件加工质量,并合理进行生产调度和机床加工任务分配,不至于产生废品,大大提高机床利用率。

总之,及时揭示机床问题会避免导致机床精度损失及破坏性地使用机床。

随着数控技术的进一步推广应用,越来越多的数控机床利用自身带有的测头系统来进行工件尺寸检测、刀具尺寸检测及进行仿形数字化。

要知道上述功能的实现,与机床自身的精度密切相关,若机床精度不作定期校准,则谈不上准确地完成上述工作。

加工中心定期进行精度检测是保全的一项重要工作,通过检测的数据进行分析整理,然后对机床进行参数补偿、维修调试,从而保证机床的加工精度。

数控机床(加工中心)传统检测方法(一)数控机床(加工中心)几何精度检测具体操作1、工作台在X轴运动方向之直线度精密水平仪置于工作台面中央(见图一),移动X轴,在全行程范围内读出X-Z平面(由a读出)和Y-Z平面(由b读出)数值差;标准直尺置于工作台面上,使之与X轴平行,移动X轴,在全程范围内读出直尺面与立柱的距离之差(见图二)。

注:上述为检测X轴滑轨在三个平面内的直线度。

2、工作台在Y轴运动方向之直线度精密水平仪置于工作台面中央(见图三),移动Y轴,在全行程范围内读出Y-Z平面(由b读出)和X-Z平面(由a读出)数值差;标准直尺置于工作台面上,使之与Y轴平行,移动Y轴,在全程范围内读出直尺面与立柱的距离之差(见图四)。

加工中心精度检验规范标准

mm项次NO检查项目Inspection item测试方法图Measuring methoddiagram许可差Permissibledeviation实际测量值Measured value1.1 床台X 轴方向运动之真直度Straightness of theX axismovementa.X-Z面内0.06/1000b.Y-Z面内1.2 床台Y 轴方向运动之真直度Straightness of theY axismovementa.X-Z面内0.06/1000b.Y-Z面内1-1单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring methoddiagram许可差Permissible deviation实际测量值Measured value1.3 床台X轴方向之运动与其上面之平行度Parallelismbetweenmovement in Xaxis directionand table uppersurfaceX≦500 0.02500<X≦8000.025800<X≦1250 0.031250<X≦20000.041.4 床台Y轴方向之运动与其上面之平行度Parallelismbetweenmovement in Yaxis directionand table uppersurfaceY≦500 0.02500<Y≦8000.025800<Y≦1250 0.031250<Y≦20000.041.5 X轴方向运动与床台基准沟侧面之平行度Parallelismbetweenmovement in Xaxis directionand Sidesurface of tablereference slot每300mm的量测距离下许可差为0.015mm0.015for a measuringlength of 3001-2单位Unit : mm 项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value 1.6各轴方向相互运动之直角度PerpendicularityBetweenmovement in Xaxisdirectionand Yaxisdirectionand Zaxisdirectiona.X-Y轴Place0.012/300b.X-Z轴Place0.012/300c.Y-Z轴Place0.012/3001.7主轴中心线与床台面之直角度Perpendicularity betweencenterline ofmain spindleand tablesurface.旋径每300Per3000.0151-3单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissible deviation实际测量值Measured value1.8 主轴孔内面之偏摆Run out ofspindle taperhole固定端At spindle side end oftest bar0.005固定端300处At 300 position0.0151.9 主轴轴线与Z轴轴线运动间的平行度Parallelismbetween thespindle axisandthe Z-axismotiona:0.015/300b:0.015/3001.1 0 主轴在Z轴方向之移(松)动量Movement ofmain spindle inZ axis direction0.0051.1 1 主轴端面之偏摆Run out of mainspindle outersurface0.011.1 2 主軸外面之偏擺Run out of mainspindle outersurface0.01mm1.1 3 床檯X軸方向運動之直線度Straightness oftable movementin the X axis.1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001.1 4 床檯Y軸方向運動之直線度Straightness oftable movementin the Y axis1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001-41.1 5 旋轉檯旋轉偏擺Tablerunout(XY)0.015mm/3001.1 6 旋轉檯旋轉偏擺Table runout(Z)0.005mm1.1 7 車刀角度換刀後重複定位精度Repeatability oftool angle aftertool change.0.001mm1.1 8 車刀角度停止後重複定位精度Repeatability oftool angle aftertool stop.0.001mm1.2 0 車刀加工後定位精度Repeatability oftool angle aftermachining part0.001mm1.2 1 主軸振動檢測Spindlevibrationdetection≦0.6mm/s(Ref)2.0定位精度检查Positioning accuracy inspection 单位Unit : mm项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value2.1 直线运动之定位精度ISO230-2循环次数:2次Positioningaccuracyof straightlinemovementByISO230-2Cycletimes: TwotimesXL≦10000.011000<L≦20000.015L≧20000.02YZ2.2 回转运动之定位精度Positioningaccuracyof straightlinemovementByISO230-2Cycletimes: TwotimesC15〞1-73.0反复精度检查Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value3.1 直线运动之反复定位精度ISO230-2Positioningrepeatability ofstraightlinemovementByISO230-2Cycletimes: TwotimesX0.006YZ单位Unit: sec3.2 回转运动之重复定位精度ISO230-2Positioningrepeatabilityof straightlinemovementByISO230-2Cycle times: Two timesC 8〞1-83.0反复精度检查Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value3.3 Maxreversalvalue最大反沖值Positionaccuracyqualifiedto ISO230-2X0.006YZ4.0循圓精度检查Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value循圓精度RoundnessGeometrycontouringXY0.015。

检验通则

检验通则一、目的:为了规范指导检验员正确的作业程序和检验方法,特制定本检验通则。

二、范围:检验员对自制产品、外购外协件、入库原材料的检验均适用本检验通则。

三、引用标准和技术要求:1、立、卧式加工中心普通级适用型号:VC600\ TVCL600\VMC600\VMCL600\VMCL850\VMC1100B(C)\VMC1300A\ VMC1650A\VMC1800A\VGC500\VGC1500\VGC2000\ MCH50\H50\MCH63B① GB/T 18400.1-2010加工中心检验条件第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴)② GB/T 18400.2-2010加工中心检验条件第2部分:立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴)③ GB/T 18400.4-2010加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验④ GB/T 18400.5-2010加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验⑤ GB/T 18400.7-2010加工中心检验条件第7部分:精加工试件精度检验⑥ JB/T 8801-1998 加工中心技术条件⑦ GB 18568-2001 加工中心安全防护技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件2、立、卧式加工中心精密级适用型号:VCL850\VCL1100\MCH630\VP1050(精密级内控)① GB/T 20957.1-2007精密加工中心检验条件第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴)② GB/T 20957.2-2007精密加工中心检验条件第2部分:立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴)③ GB/T 20957.4-2007精密加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验④ GB/T 20957.5-2007精密加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验⑤ GB/T 20957.7-2007精密加工中心检验条件第7部分:精加工试件精度检验⑥ GB/T 20012-2007 精密加工中心技术条件⑦ GB 18568-2001 加工中心安全防护技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件⑩ Q/TKNK002-2012精密加工中心几何、位置、工作精度检验(VP1050使用)3、五轴联动立式加工中心、适用型号:5DGBC28\5DGBC50\5DGBC63① JB/T 10792.1-2007五轴联动立式加工中心第1部分:精度检验② JB/T 10792.2-2007五轴联动立式加工中心第2部分:技术条件③ GB 18568-2001 加工中心安全防护技术条件④ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑤ GB 15760-2004 金属切削机床安全防护通用技术条件4、五轴联动精密卧式加工中心适用型号:5DMCH63① Q/320601AN09.1-2010五轴联动精密卧式加工中心第1部分:精度检验② Q/320601AN09.2-2010五轴联动精密卧式加工中心第2部分:技术条件③ GB 18568-2001 加工中心安全防护技术条件④ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑤ GB 15760-2004 金属切削机床安全防护通用技术条件5、数控卧式车床适用型号:SL50\SLL50\TC50\LG24① GB/T 16462.1-2007数控车床和车削中心检验条件第1部分:卧式机床几何精度检验② GB/T 16462.4-2007数控车床和车削中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验③ GB/T 16462-1996 数控卧式车床精度检验④ JB/T 4368.2-1996数控卧式车床参数⑤ JB/T 4368.3-1996数控卧式车床技术条件⑥ JB/T 4368.4-1996数控卧式车床性能试验规范⑦ GB 22997-2008 机床安全小规格数控车床与车削中心⑧ GB 22998-2008 机床安全大规格数控车床与车削中心⑨ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑩ GB 15760-2004 金属切削机床安全防护通用技术条件6、数控龙门镗铣床适用型号:GM(C)1340\ GM(C)1360\ GM(C)1380\ GM(C)1640\ GM(C)2040\ G M(C)2060\G M(C)2560\G M(C)2580\G M(C)20100\ GDMC3080-5M\GMMC30120\5GF2580\GF25100\THS1460\THS2060/160① GB/T 19362.1-2003龙门铣床检验条件精度检验第1部分:固定式龙门铣床② JB/T 6600-2006 数控龙门镗铣床技术条件③ GB/T 25661.1-2010高架横梁移动龙门加工中心第1部分:精度检验④ GB/T 25661.2-2010高架横梁移动龙门加工中心第2部分:技术条件⑤ ISO8636-2:2007龙门铣床检验条件精度检验第2部分:移动式龙门铣床⑥ GB/T 5289.3-2006卧式铣镗床检验条件精度检验第3部分:带分离式工件夹持固定工作台的落地式机床⑦ JB/T 8490-2008 落地镗、落地铣镗床技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件7、各类技术文件①产品各型号的图纸和技术要求②产品各型号零部件的加工工艺和专项通则工艺③产品各型号整机的装配工艺和专项通则工艺④产品各型号的检验规范⑤产品订单和技术协议⑥相关产品质量会议的纪要四、检验步骤:4.1对照图纸要求,图号是否与实物一致。

加工中心精度检验规范

加工中心精度检验规范1. 前言在现代工业生产中,加工中心是一种重要的设备,可以完成复杂的零部件加工任务,极大地提高了加工效率和准确性。

为确保加工中心的精度,需进行定期的精度检验。

本文将介绍加工中心精度检验的相关规范。

2. 检验方法2.1 基础检验对于加工中心的基础性能,可以通过以下检验:•外观检查:包括机床的运转状态、加工中心的各部件的拆卸与安装以及连杆的安装和状态检查;•电器系统检查:包括液压、冷却、空气、传感器等的电器系统检查;•机床自动工艺检查:包括自动装卡、换刀、定位等各项自动工艺流程的检查。

以上三项检查内容是加工中心检验的基础工作,需要仔细进行检查,并记录检查结果。

2.2 精度检验精度检验是对加工中心加工的零件进行质量检测。

常用的检测方法有:•微位值检测:采用微电子计或图像测量仪等检测系统,检测加工出来的器件的各种尺寸、形状、位置偏差等,以验证器件的精度;•三坐标检测:采用三坐标测量机等三维测量设备,测量被加工器件的各种尺寸,通过与设计图纸进行比对,来判定器件的尺寸和形状是否符合要求;•表面质量检测:利用形貌仪、白光干涉仪等测试仪器,对加工出来的器件的表面进行检测,以判断器件的表面光滑度、光亮度。

3. 检验标准加工中心精度检验的标准是重要的评估依据,其常见的标准有以下几种:•国标:按照国际标准ISO等制定的精度等级和检验规范;•行业标准:针对特定机械行业及工艺领域而制定的特定精度等级和检验规范;•企业标准:针对特定的加工中心设备而制定的特定精度等级和检验规范。

在检测加工中心的精度时,需严格按照以上标准进行检测,并记录检测结果以及采取的处理措施。

4.加工中心是现代工业生产过程中不可或缺的设备,其精度检验也是保证零部件质量和安全生产的关键环节。

在进行加工中心精度检验时,要注意严格执行规范标准,确保检测结果准确可靠。

数控加工零件检验标准(检验方式)

数控设备加工零件检验方式1 目地与范围1.1 目地规范数控设备加工零件地检验,降低质量控制成本,减少检验等待时间.1.2 范围1.2.1 本标准规定了数控设备加工零件检验地检验方式及流程.1.2.2 本标准适用于南京造币厂数控设备加工机械产品零件地检验.2 职责2.1 技术研发中心负责编制零件主要控制项次地分类标准、提供主关键零件和相配件零件目录清单及控制项目.2.2 金工车间负责自检、互检及专检地报验工作.2.3 质量管理处负责专检及检验记录.3 术语和定义数控设备:指能使零件加工过程通过程序指令完成地机床,主要是:加工中心,数控镗铣床、数控车铣加工中心.检验:对产品<含原材料、半成品、部件、成品等)地一个或多个特性进行测量、检查、实验或度量,并将结果与规定要求进行比较以确定每项合格情况地活动,称为质量检验,简称检验.检验目地:判定产品质量合格与否,监督工序质量,获得质量信息,仲裁质量纠纷.检验职能:鉴别、把关、报告、监督.检验过程:了解被检验对象地用途及被检验特性,明确检验依据,熟悉计量器具,正确选择计量器具,制定检验计划,实施检验活动,参与实施对不合格品地控制,质量信息反馈.4 检验方式4.1 零件地主要控制项次、单配零件地配合尺寸实行全检.4.2 其余检测项次实行首验、抽检及末验.4.3 表面粗糙度及外观质量<主要指棱边倒钝、倒角、去毛刺、表面处理等)实行全检.4.4 材料缺陷、铸件缺陷、锻件缺陷主要由加工者在加工过程中全数检查,专职检验确认.零件主要控制项次分类标准见附录A《数控加工零件主要控制项次地分类标准》,单配零件地配合尺寸依据相应产品单配零件目录及配合尺寸清单.4.7 抽样方式:按加工完成顺序均匀抽取样本.不合格处置,首检、抽检、末件出现不合格项次,则对该批零件该项次实施全检,对检出地不合格品开具《不合格品信息与处置》单,按不合格品处置流程处理.4.9 零件由数控设备加工地项次入库时不再进行入库检验.后续工序发现数控设备加工项次不合格,则由该道工序检验人员对该项次开具《不合格品信息与处置》单报质量管理员处理.5 检验方法按《机械零件检验手册》要求进行检验和测量.6 责任划分与考核经全检地项次在后续工序<包括装配及整机调试、验收)发现不合格项,加工者承担加工错误而发生地工时损失责任,检验人员承担误检责任.经首件检验、抽检及末件检验发生批量不合格或经确认超出漏检风险地零件,加工者承担加工错误而发生地工时损失责任,检验人员承担误检责任.首件检验、抽检及末件检验方式地检验项次在后续工序<包括装配及整机调试、验收)发现漏检风险内地不合格项,不进行专检责任判定,但追溯加工责任或其他责任.6.4 检验人员发生误检按质管处《机械产品检验人员考核规定》或工厂相关考核办法进行考核.附录A<资料性附录)数控加工零件主要控制项次地分类标准1总则本标准规定了印钞造币机械零件中厂内数控加工元素地几何精度地主要控制项次.这些元素地几何精度,包括设计要求和工艺要求两个方面.2尺寸精度2.1 凡公差值小于等于0.02mm地尺寸,均为主要控制项次.2.2 一般情况下,公差等级IT8及IT8以上,为主要控制项次.2.3 对常见加工要素,做以下补充规定.2.3.1 孔和轴:孔径:IT8及以上.轴径:IT7及以上<主要控制项次放松1级).中心距:IT7及以上.孔到平面距离<面为加工基准):IT8及以上.2.3.2 平面:平面到平面距离:IT8及以上.平面到孔<孔为加工基准):IT9及以上<主要控制项次从严1级).轴键槽和轮毂键槽,槽宽IT9及以上.2.4 对下述零件,做以下补充规定.2.4.1 螺纹:中径和顶径公差IT5及以上<主要控制项次放松3级).2.4.2 齿轮:第II公差组IT8及以上.3形位精度3.1 对划分了公差等级地11个项目:3.1.1 一般情况下,公差等级IT7及IT7以上,为主要控制项次;3.1.2 同轴度、对称度、跳动公差等级IT8及IT8以上,为主要控制项次.3.2 对未划分公差等级地3个项目:3.2.1 线轮廓度和面轮廓度,公差值小于等于0.04mm地,为主要控制项次;3.2.2 位置度公差值小于等于0.04mm地,为主要控制项次.3.3 同一加工元素,同时给出了形状精度和位置精度地:若形状精度地公差值,大于等于位置精度地公差值,则前者为非主要控制项次.3.4 同一加工元素,同时给出了两项或两项以上形状精度地:若一般形状公差<直线度,平面度,圆度,圆柱度)地公差值,大于等于轮廓公差<线轮廓度,面轮廓度)地,则前者为非主要控制项次.3.5 同一加工元素,同时给出了两项或两项以上位置精度地:3.5.1 若定向公差<平行度,垂直度,倾斜度)地公差值,大于等于定位公差<位置度,同轴度,对称度)地公差值,则前者为非主要控制项次;3.5.2若定位公差地公差值,大于等于跳动公差<圆跳动,全跳动)地公差值,则前者为非主要控制项次.4表面粗糙度4.1 一般情况下,表面粗糙度小于等于Ra1.6,为主要控制项次.5补充5.1 工艺中明确要求检验地项次.5.2 夹砂,碰伤,锈蚀,倒角,倒圆,倒钝,去毛刺地有无情况.附表一:形位公差值参考简表<单位:um)附录B<资料性附录)。

数控机床制造与验收技术要求

龙门式加工中心制造与验收技术条件第13页七、最小设定单位试验机床最小设定单位试验为直线坐标设定单位试验。

试验某一坐标最小设定单位时,其他运动部件原则上置于行程的中间位置。

试验时可在使用螺距补偿和间隙补偿条件下进行。

1 试验方法先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出数个最小设定单位的指令,再停止,以此位置为基本位置,每次给出1个,共给出20个最小设定单位的指令,向同方向移动,测量各个指令的停止位置。

从上述的最终位置,继续向同方向给出数个最小设定单位指令,停止后,向负(或正)向给出数个最小设定指令,约返回到上述最终的测量位置,这些正向和负向的数个最小设定单位指令的停止位置均不作测量。

然后从上述的最终位置开始,每次给出1个,共给出20个最小设定单位的指令,继续向负(或正)向移动,测量各指令的停止位置,见图1。

至少在行程的中间位置及靠近两端的3个位置上分别进行试验。

各直线坐标均应进行试验。

龙门式加工中心制造与验收技术条件第15页八、原点返回试验原点返回试验为直线坐标原点返回试验,试验某一坐标时,其他运动部件原则上应置于行程的中间位置;试验时,可在使用螺距补偿和间隙装置的条件下进行。

1 试验方法直线坐标上的运动部件,从行程上的任意点,按相同的位移方向,以快速进行5次返回原点P0的试验。

测量每次实际位置P10与原点理论位置P0的偏差X i(i=1,2…,5),见图3。

至少在行程的中间及靠近两端的3个位置上分别进行试验。

各直线坐标均应进行试验。

2误差计算误差以3个位置的最大误差值作为该项的误差。

R0=4S0 (5)式中:R0——原点返回误差,mm。

S0——原点返回时标准偏差,mm。

1 nS0= ∑(X i0—X0)2n-1 i=11 nX0 = ∑X i0n i=1龙门式加工中心制造与验收技术条件第16页3)允差R0=0.009mm4)检验工具激光干涉仪或读数显微镜和金属线纹尺。

加工中心精度检验规范标准[详]

![加工中心精度检验规范标准[详]](https://img.taocdn.com/s3/m/48ebc4123868011ca300a6c30c2259010202f3aa.png)

加工中心精度检验规范标准[详]NO.ˉˉˉ日沛電腦配件(上海)有限公司RIPEIcomputeraccessory(Shanghai)Co.,Ltd.範加工中心精度检验規机型:MODEL机号:SERIALNO.目录CATALOGUE1.0静态精度检查.................................................6页P AGE STATICACCURACYINSPECION2.0定位精度检查.................................................1页P AGE POSITIONACCURACYINSPECTION3.0重复精度检查.................................................1页P AGE3.1REPETITIONALACCURACYINSPECTION4.0循圓精度........................................................1页P AGE4.1PALLETACCURACY5.0附件..页P AGEACCESSARYP AGE 共...................................................................页中國上海松江區新橋鎮申港路3636號参考.资料No.3636ShenggangRoad,XinQiaoSongjiangShanghai China核准者CONFIRMED检验者CHECKED检验日期DATE参考.资料MCVF01S001Q301000003940331-71.1静态精度STATICACCURACYINSPECTION单位Unit:mm 项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 床台X轴方向运动之真直度a.StraightnX-Zessofthe面内1.2Xaxismovement2.1/1000b.Y-Z面内床台Y轴方向运动之真直度a.StraightnX-Zessofthe面内Yaxis0.06/1000movement1.3b.Y-Z面内1-1单位Unit:mm项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 床台X轴方向之运动与其上面之ParallelismbetweenX≦5000.021.4movementinX500<X≦8000.025 axisdirection800<X≦12500.03 andtable1250<X≦20000.04 uppersurface床台Y轴方向之运动与其上面之平行度ParallelismbetweenY≦5000.021.5movementinY500<Y≦8000.025 axisdirection800<Y≦12500.03 andtable1250<Y≦20000.04 uppersurface参考.资料X轴方向运动与床台基准沟侧面之平行度Parallelismbetween每300mm的量测距离下1.6movementinX许可差为0.015mm axisdirection0.015forameasuring andSidelengthof300 surfaceoftablereferenceslot1-2单位Unit:mm项次NOInspectionitem测试方法图Measuringmethoddiagram 许可差Permissibledeviation实际测量值Measuredvalue各轴方向a.相互运动X-Y之直角度轴PerpendiPlacecularity0.012/300 BetweenmovementinXaxisb.directionX-ZandYaxis轴Place1.6direction0.012/300andZaxisdirectionc.Y-Z轴Place0.12/300主轴中心线与床台面之直角度Perpendicularitybetween旋径每300 2.2centerlineof 2.3Per300mainspindle0.015andtablesurface.1-3单位Unit:mm项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 主轴孔内面之偏摆固定端RunoutofAtspindlesideendof2.4spindletaper2.5testbarhole0.005固定端300处At300position3.2主轴轴线与Z轴轴线运动间的平行度Parallelisma:0.015/300 1.7betweenthe spindleaxisandtheZ-axismotionb:0.015/300主轴在Z轴方向之移(松)动量Movementof2.61.1mainspindlein0Zaxisdirection主轴端面之偏摆Runoutofmain spindleoutersurface3.34.215.1 2 主軸外面之偏擺Runoutofmain1-4spindleoutersurface0.1mm参考.资料1.1床檯X軸方向運3動之直線度StraightnessoftablemovementintheXaxis.2.7Applyafixedindicatortothe3.4/300straightedgeasthefigureshown.2.8Adjusttogetreadingatbothends ofthestraightedge.4.3Movethetable300mminX-axis direction.4.4Recordthelargestvalue differenceasthemeasurement value.5.2床檯Y軸方向運4動之直線度StraightnessoftablemovementintheYaxis1.Applyafixedindicatortothe straightedgeasthefigureshown.0.2/3002.Adjusttogetreadingatbothends ofthestraightedge.2.Movethetable300mminX-axis direction.3.Recordthelargestvalue differenceasthemeasurementvalue.1.1旋轉檯旋轉偏擺5Tablerunout(XY)0.015mm/3001-51.1旋轉檯旋轉偏擺6Tablerunout(Z)2.9mm3.5車刀角度換刀後7重複定位精度Repeatabilityof4.5mmtoolangleaftertoolchange.5.3車刀角度停止後8重複定位精度Repeatabilityof0.3mmtoolangleaftertoolstop.5.4車刀加工後定位精度Repeatabilityof4.mmtoolangleaftermachiningpart1.2主軸振動檢測1Spindle≦0.6mm/s vibration(Ref) detection2.0定位精度检查Positioningaccuracyinspection单位Unit:mm 参考.资料。

立式加工中心在检修规程须遵守的原则

立式加工中心在检修规程须遵守的原则立式加工中心机的加工中心构造紧凑,占地面积小,具有框架刚性强,移动速度快,加工效率高等特点。

严谨的构造设计,精细的加工制造,保障了极高的产品性价比立式加工中心机的加工中心构造紧凑,占地面积小,具有框架刚性强,移动速度快,加工效率高等特点。

严谨的构造设计,精细的加工制造,保障了极高的产品性价比。

标配大扭矩皮带式传动主轴,选配高速直联式传动主轴,可分别满足零件、模具市场的加工要求。

立式加工中心厂家的机床采用“A”字型立柱构造,刚性强,床身后斜式大倾角导流构造,快速排出切屑,加速切屑液回流。

高速定位,三轴快移速度36米/分钟。

机床配重系统采用氮气蓄能器组件,高速快移时无噪音无震动,提高加工工件精度和光洁度,延长丝杠和电机寿命。

采用气动增压缸浮动换刀,换刀速度快。

零件在一次装夹后,可连续完成铣、钻、镗、铰、攻丝等多种工序的精细加工,自动化程度高,可靠性强,操作简单方便,造型美观大方,广泛应用于汽车制造行业、石油机械行业、工程机械行业、模具制造行业等其它加工行业。

在使用立式加工中心时,为防止意外发生,或对机床造成损坏,在检修过程中必须遵守以下一些原则:1.出现故障时,按下操作面板上的急停按钮,使机床结束工作。

2.当机床不能正常工作时查询有关手册使用说明书,确保应采取额正确措施。

3.两人一起工作时,必须建立相互之间,以便在开始新工作步骤之前互相通知,确保人身安全。

4.很多电器元件安装在机床上,这些元件的安装位置易受切削液,油,降尘额影响,工作环境恶劣口机床故障很大一部分由这些元件引起的。

由于大多数元件的操作,维修较为简单,依据用户自身力量完全可以查出故障并开展修理。

按需要的注意的是,只合适使用的元件对损坏件开展更换。

5.检修或更换元件前,必须先关断电源,并用挂锁将开关锁在关键位置。

6.检修过程中的仪器必须经过校准。

7.定期检查电缆,电线有无损坏,防止漏电或电击。

立式加工中心机的加工中心能完成铣、镗削、钻削、攻螺纹等工序。

龙门加工中心验收标准

龙门加工中心验收标准龙门加工中心是一种高精度、高效率的数控加工设备,广泛应用于航空航天、汽车制造、模具加工等领域。

为了确保龙门加工中心的性能和质量符合要求,需要进行严格的验收。

本文将详细介绍龙门加工中心验收标准,以供相关人员参考。

一、外观验收。

1. 首先,对龙门加工中心的外观进行检查,包括机床表面的涂装是否均匀、是否有划痕、生锈等情况;2. 检查机床各部位的连接螺丝是否松动,各部件是否完好无损;3. 检查润滑系统、冷却系统等设备是否齐全、正常运转;4. 对龙门加工中心的整体外观进行评估,确保符合相关标准。

二、性能验收。

1. 对龙门加工中心的主轴进行空载试运转,检查其噪音、温度等参数是否正常;2. 进行加工准确度的测试,包括定位精度、重复定位精度等;3. 对龙门加工中心进行加工效率的测试,检查其加工速度、表面粗糙度等指标;4. 对龙门加工中心的自动换刀系统、自动润滑系统等功能进行测试,确保其正常运作。

三、控制系统验收。

1. 对龙门加工中心的数控系统进行功能测试,包括程序编辑、存储、调用等;2. 对数控系统的操作界面进行评估,确保操作简便、直观;3. 检查数控系统的报警功能,确保能够及时发现并处理故障;4. 对数控系统进行稳定性测试,确保长时间稳定运行不出现问题。

四、安全性验收。

1. 对龙门加工中心的安全防护装置进行检查,确保完好无损;2. 对操作人员的安全防护措施进行评估,包括是否佩戴防护眼镜、工作服等;3. 对龙门加工中心的紧急停止按钮、安全门等安全设备进行测试,确保在紧急情况下能够及时生效。

五、环境验收。

1. 对龙门加工中心的工作环境进行评估,包括通风、光照等情况;2. 检查龙门加工中心周围的工作区域是否整洁、安全;3. 对龙门加工中心的电气接地、接地电阻等进行测试,确保符合相关标准。

综上所述,龙门加工中心验收标准涵盖了外观、性能、控制系统、安全性、环境等多个方面。

只有通过严格的验收,才能确保龙门加工中心的性能和质量达到要求,为生产提供可靠保障。

加工中心加工检验标准

加工中心加工检验标准加工中心是一种高效的数控机床,广泛应用于模具、航空航天、汽车制造等行业。

在加工中心的加工过程中,加工质量的好坏直接影响着产品的质量和性能。

因此,制定和执行严格的加工检验标准对于保证产品质量具有重要意义。

首先,加工中心的加工检验标准应包括加工精度、表面质量、加工效率等方面。

加工精度是评价加工质量的重要指标,主要包括定位精度、重复定位精度、加工精度等。

表面质量则直接关系到产品的外观和功能,包括表面粗糙度、平面度、圆度等。

而加工效率则是评价加工中心加工能力的重要指标,包括加工速度、加工稳定性等。

其次,加工中心的加工检验标准应符合国家标准和行业标准,同时结合实际情况进行调整和完善。

国家标准是保证产品质量和安全的基础,而行业标准则是根据行业特点和需求进行制定的。

因此,加工中心的加工检验标准应综合考虑国家标准和行业标准的要求,同时结合企业自身的实际情况进行调整和完善,以确保标准的科学性和实用性。

另外,加工中心的加工检验标准应由专业的技术人员进行制定和执行。

专业的技术人员具有丰富的加工经验和理论知识,能够准确把握加工质量的要求,制定科学合理的检验标准。

同时,他们还能够根据实际加工情况进行及时调整和改进,确保标准的有效性和可操作性。

最后,加工中心的加工检验标准应作为质量管理的重要依据,贯穿于整个加工过程中。

从加工前的工艺设计、工艺准备,到加工中的加工控制、加工参数的调整,再到加工后的产品检验、质量反馈,都应严格执行加工检验标准,确保产品质量的稳定和可靠。

综上所述,加工中心的加工检验标准对于保证产品质量具有重要意义。

制定科学合理的加工检验标准,符合国家标准和行业标准,由专业的技术人员进行制定和执行,并贯穿于整个加工过程中,将有助于提高产品质量,提升企业竞争力,实现可持续发展。

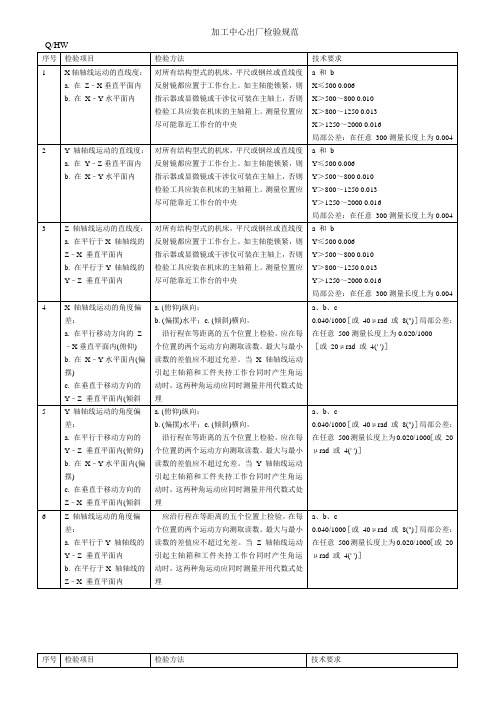

加工中心出厂检验规范

a和b

0.012/500

19

工作台的纵向中央或基准T形槽和X轴轴线运动间的平行度

如果可能锁紧,Y轴轴线锁紧。回转工作台应在0°位置检验。如主轴能锁紧,则指示器可装在主轴上,否则指示器应装在机床的主轴箱上。当有定位孔时,应使用两个与该孔配合并具有相同直径突出部分的标准销,平尺应紧靠它们放置

a和b

X≤500 0.006

X>500~800 0.010

X>800~1250 0.013

X>1250~2000 0.016

局部公差:在任意300测量长度上为0.004

2

Y轴轴线运动的直线度:

a.在Y–Z垂直平面内

b.在X–Y水平面内

对所有结构型式的机床,平尺或钢丝或直线度反射镜都应置于工作台上。如主轴能锁紧,则指示器或显微镜或干涉仪可装在主轴上,否则检验工具应装在机床的主轴箱上。测量位置应尽可能靠近工作台的中央

a、b、c

0.040/1000[或40μrad或8('')]局部公差:在任意500测量长度上为0.020/1000[或20μrad或4(' ')]

6

Z轴轴线运动的角度偏差:

a.在平行于Y轴轴线的

Y–Z垂直平面内

b.在平行于X轴轴线的

Z–X垂直平面内

应沿行程在等距离的五个位置上检验。在每个位置的两个运动方向测取读数。最大与最小读数的差值应不超过允差。当Z轴轴线运动引起主轴箱和工件夹持工作台同时产生角运动时,这两种角运动应同时测量并用代数式处理

立式加工中心精度检验表(1)

WORD格式可以编辑MV(VMC)立式加工中心合格证明书工作台面长度:工作台面宽度:机床出厂编号:中华人民共和国共6页合格证明书第1页本机床经检验合格,准予出厂!本检验标准依据GB/T18400.2-2010《立式加工中心几何精度检验要求》制定。

检验员:检验负责人:年月日共6页合格证明书第2页序精度mm 检验项目检验示图号允差实测a:b:X轴轴线运动的角度偏差a:在平行于移动方向的Z-X垂直a)、b)、c)平面内(俯仰)c0.60/10001b:在垂直于移动方向的Y-Z垂直平面内(倾斜)c::在XY水平面内(偏摆)abY轴轴线运动的角度偏差a)在平行于移动方向的Y-Z垂a)、b)、c)直平面内(俯仰)0.60/1000c2b)在垂直于移动方向的Z-X垂直平面内(倾斜)c::在XY水平面内(偏摆)共6页合格证明书第3页序精度mm 检验项目检验示图号允差实测a:b:Z轴轴线运动的角度偏差a)和b)a)在平行于Y轴0.61/1000轴线的Y-Z垂直3平面b)在平行于X轴轴线的Z-X垂直平面a:b:工作台沿X轴轴a)和b)线运动的直线X≤500:0.010度:500<X≤800:0.015a)在Z-X垂直4800<X≤1250:0.02 平面内1250<X≤2000:0.025b)在X-Y水平局部公差:面内在任意300测量长度上为0.007a:b:工作台沿Y轴轴线运动的直线a)和b)Y≤500:0.010度:500<Y≤800:0.015a)在Y-Z垂直平800<Y≤1250:0.020 5面内1250<Y≤2000:0.025局部公差:b)在X-Y水平在任意300测量长度上为0.007面内共6页明书第4页序精度mm示图号测a:b:a)和b)Z轴轴线运动的Z≤500:0.010直线度:500<Z≤800:0.015a)在平行于X轴轴线的Z-X垂800<Z≤1250:0.0201250<Z≤2000:0.025局部公差:6直平面内b)在平行于Y在任意300测量长度上轴轴线的Y-Z垂0.007直平面内Y轴轴线运动70.2/500和X轴轴线运动间的垂直度a:b:a:Z轴轴线运动和a)和b)X轴轴线运动间0.2/5008的垂直度b:Z轴轴线运动和Y轴轴线运动间的垂直度共6页合格证明书第5页序精度mm 检验项目检验示图号允差实测a:主轴的周期a)0.005性轴向窜动9b)0.010b:主轴端面跳动。

五轴联动立式加工中心 质量标准

五轴联动立式加工中心质量标准五轴联动立式加工中心是一种高精度、高效率的数控机床,具有广泛的应用领域,包括模具制造、航空航天、汽车制造等。

在这些领域中,加工中心的质量标准至关重要,可以保证加工零件的精度、表面质量和工件的寿命。

下面是一份关于五轴联动立式加工中心的质量标准的详细介绍。

一、机床的精度要求:1. 加工精度:五轴联动立式加工中心的加工精度应符合国家标准或行业标准的要求。

通常情况下,其加工精度应达到IT6级或更高级别。

2. 定位精度:五轴联动立式加工中心的定位精度应达到或超过其设计要求。

定位精度一般包括定位误差、重复定位精度和移动速度误差等指标。

3. 固定性:机床工作台应具有良好的刚性和稳定性,以保证在加工过程中不会出现明显的变形或振动。

4. 系统刚度:五轴联动立式加工中心的传动系统和机械结构应具备足够的刚度,以保证切削力的传递和抵抗变形的能力。

二、加工质量要求:1. 表面质量:五轴联动立式加工中心应能够高效、精确地加工出表面光洁度要求高、平整度要求高的复杂曲面零件。

2. 尺寸精度:加工中心应能够按照设计要求精确加工出零件的尺寸,尺寸精度应在允许范围内。

3. 连接精度:五轴联动立式加工中心应能够达到零件之间的精确连接,确保零件装配的精度和性能。

4. 加工效率:加工中心应具备高效率的加工能力,能够在较短的时间内完成加工任务,提高生产效率。

三、安全可靠性要求:1. 机床结构:五轴联动立式加工中心的结构应具备足够的稳定性和可靠性,能够承受切削力,并确保机床在运行过程中不会出现明显的变形或抖动现象。

2. 安全防护:机床应配备完善的安全防护装置,以确保操作人员的人身安全。

3. 系统可靠性:五轴联动立式加工中心的控制系统应稳定可靠,能够长时间稳定运行,以保证加工质量和工作效率。

4. 维护性:加工中心应考虑到维护的便捷性,方便日常保养和故障排除。

四、环境友好要求:1. 噪音:五轴联动立式加工中心的噪音应控制在允许范围内,不对周围环境和操作人员造成明显的干扰。

5DGBC50龙门立式加工中心检验规范标准

代

5DGBC28龙门立式加工中心

检验规范

产品型号

出厂编号

系统型号

出厂日期

检验规范项目

数控机床主要技术参数

线轨滑块安装面的配研

床身与床鞍的装配

工作台与床鞍的装配

工作台与摇篮的装配

立柱与床身配研

铣头与立柱的配研(用于立柱是矩形导轨)

注:1、凡贴塑导轨面:配研过程严禁使用砂皮,一律使用铲刮,保证其有一定的储油量。

2、所有接触面、刹铁都应用油石去毛刺。

3、此页用于立柱为矩形导轨的检验。

铣头、床身与立柱的装配(立柱为矩形导轨)

注:此页用于立柱为矩形导轨的检验。

铣头与立柱的装配

(用于立柱安装线轨)

注:对线轨安装扭力进行抽查,结果记入其它一栏。

几何精度交检单

全罩及电气箱安装检验

电气装配检验

注:抽查项目按20%的比例抽查

拖车运行前的检查

注:防护罩如因特殊原因未能随整机连续运行,安装后连续运行时间不得少于12小时。

机床通电配置检验单

□内勾选(√)

刀库安装及调试要求

机床相关技术参数的检测

精加工试件精度检验要求

切试件编号:

注:切削时防护罩必须全部安装,因配套原因无法安装的,必须作保护。

进给量:切削深度:切削速度:

机床热检、温升、转速、噪声、负荷试验热检应在机床主轴达到中速稳定温度时进行(中速运转2小时)

负荷试验(抽查)

最终整机交检要求。

加工中心精度检验要求规范

MCV F01 S001Q301000003 940331-71.0静态精度STATIC ACCURACY INSPECTION 单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring methoddiagram许可差Permissibledeviation实际测量值Measured value1.1 床台X 轴方向运动之真直度Straightness of theX axismovementa.X-Z面内0.06/1000b.Y-Z面内1.2 床台Y 轴方向运动之真直度Straightness of theY axismovementa.X-Z面内0.06/1000b.Y-Z面内1-1单位Unit :mm项次NO检查项目Inspection item测试方法图Measuring methoddiagram许可差Permissible deviation实际测量值Measured value1.3 运动与其上面之平行度Parallelismbetweenmovement in Xaxis directionand table uppersurfaceX≦500 0.02500<X≦800 0.025800<X≦1250 0.031250<X≦2000 0.041.4 床台Y轴方向之运动与其上面之平行度Parallelismbetweenmovement in Yaxis directionand table uppersurfaceY≦500 0.02500<Y≦800 0.025800<Y≦1250 0.031250<Y≦2000 0.041.5 床台基准沟侧面之平行度Parallelismbetweenmovement in Xaxis directionand Sidesurface of tablereference slot每300mm的量测距离下许可差为0.015mm0.015for a measuringlength of 3001-2单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value 各轴方向相互运动之直角度Perpendia.X-Y轴Place0.012/3001.6 cularity Between movement in X axisdirectionand Yaxisdirection b. X-Z 轴Place0.012/300c.Y-Z轴Place0.012/3001.7主轴中心线与床台面之直角度 Perpendicularitybetween centerline of main spindle and table surface.旋径每300Per300 0.0151-3单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissible deviation实际测量值Measured value1.8 主轴孔内面之偏摆Run out ofspindle taperhole固定端At spindle side end oftest bar0.005固定端300处At 300 position0.0151.9 主轴轴线与Z轴轴线运动间的平行度Parallelismbetween thespindle axis andthe Z-axismotiona:0.015/300b:0.015/3001.1 0 主轴在Z轴方向之移(松)动量Movement ofmain spindle inZ axis direction0.0051.1 1 主轴端面之偏摆Run out of mainspindle outersurface0.011.1 2 主軸外面之偏擺Run out of mainspindle outersurface0.01mm1-41.1 3 床檯X軸方向運動之直線度Straightness oftable movementin the X axis.1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001.1 4 床檯Y軸方向運動之直線度Straightness oftable movementin the Y axis1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001-51.1 5 旋轉檯旋轉偏擺Tablerunout(XY)0.015mm/3001.1 6 旋轉檯旋轉偏擺Table runout(Z) 0.005mm1.1 7 車刀角度換刀後重複定位精度Repeatability oftool angle aftertool change.0.001mm1.1 8 車刀角度停止後重複定位精度Repeatability oftool angle aftertool stop.0.001mm1.2 0 車刀加工後定位精度Repeatability oftool angle aftermachining part0.001mm1.2 1 主軸振動檢測Spindlevibrationdetection≦0.6mm/s(Ref)2.0定位精度检查Positioning accuracy inspection 单位Unit : mm 项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissible deviation实际测量值Measured value 直线运动之定位精度ISO230-2循环次数:2次PositioningaccuracyXL≦10000.011000<L≦20000.015L≧20000.02Y2.1 of straightlinemovementByISO230-2Cycletimes: TwotimesZ单位Unit: sec2.2 回转运动之定位精度PositioningaccuracyofstraightlineC15〞1-73.0反复精度检查Repetition accuracy inspection 单位Unit: sec3.1 直线运动之反复定位精度ISO230-2Positioningrepeatability ofstraightlinemovementByISO230-2Cycletimes: TwotimesX0.006YZ单位Unit: sec 回转运动之3.2 重复定位精度ISO230-2Positioningrepeatability ofstraightlinemovementByISO230-2Cycletimes: TwotimesC 8〞1-83.0反复精度检查Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspectionitem测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured valueMaxreversalvalue最大反沖值X0.006Y4.0循圓精度检查Repetition accuracy inspection 单位Unit: sec4.1 循圓精度RoundnessGeometrycontouringevaluatedbyRenishawBallbarsystem(ISO 230-1)XY0.015XZ1-9。

加工中心产品生产及检测要求

加工中心产品生产及检测要求一、产品上线前1.详细阅读工艺卡及要求,注意加工部位。

2.对比工艺卡与图纸的一致性.(所有尺寸以图纸尺寸为准,工艺尺寸特别标注)。

3.确认所领工装与检具是否对应所加工产品及工序。

4.把卡爪或工装定位面擦拭干净,并检查好工装定位是否稳定牢靠,如有问题及时通知技术组协助解决。

5.卡爪或工装要用百分表找平拉正,在工作台上固定好后要再次用百分表拉一下,防止固定时压偏。

固定要牢固可靠。

6.调试产品寻中时,要检查寻边器是否灵敏可靠,主轴转速不要太高(160-320r/min)。

二、产品生产过程中1.卡爪或工装定位面一定要擦拭干净,防止加工接触面夹伤压伤等。

2.产品加工完成后一定要吹净铁屑,防止检测过程中划伤手或划伤加工表面。

3.时刻关注产品表面,看有无压伤,碰伤,夹渣,缩孔,黑点等。

要及时挑出并修复。

4.加工面必须用纸板隔开,防止磕碰划伤。

5.首件产品试加工完后,一定要自检并通知检验员确认尺寸是否合格。

需要送3D的一定要送检。

(首件包括调试的第一件,接班后的第一件,更换道具变更程序后的第一件)。

6.根据工艺要求的检验频次,做好过程管控。

三、产品检验1.表面:表面有无压伤,碰伤,夹渣,缩孔,黑点等2.面:铣完的面到毛坯面是否壁偏,关联尺寸是否合格,光洁度是否符合图纸要求,有无颤纹,粘刀等。

3.孔:孔的直径,深度,孔心距(孔心距无法测量的要测3D),孔的位置关系,到加工面毛坯面是否偏,孔的底面是否要求角度或平面,孔的背面有无鼓包等,孔的内壁是否有台等,通孔是否彻底钻透。

洗铰镗孔,孔内光洁度,上下有无椎,有无颤纹,粘刀等。

4.倒角:倒角的大小,有无角度要求,是否干净有无毛刺,偏不偏等。

5.攻丝:螺纹规选择是否符合图纸要求等级,螺纹的型号是否正确,螺纹的有效深度,螺纹的底孔大小,是否粘刀乱呀等2017.3.1 车宪斌。

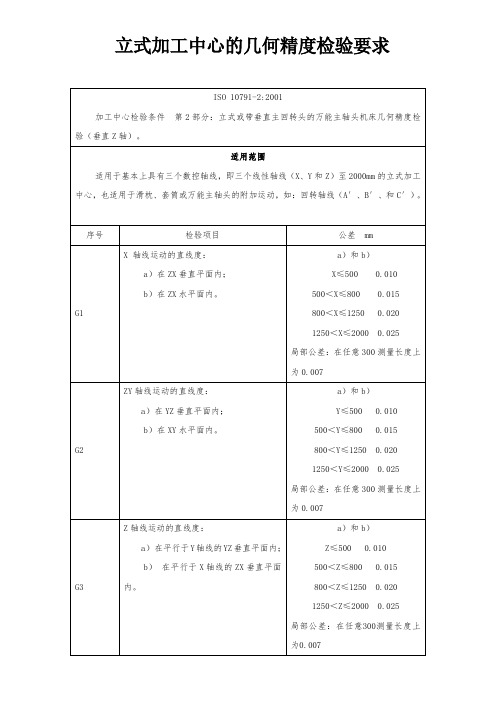

立式加工中心的几何精度检验要求(出口用技术要求)

立式加工中心的几何精度检验要求G4X轴线运动的角度偏差:a)在平行于移动方向的ZX垂直平面内(俯仰);b)在XY水平面内(偏摆);c)在垂直于移动方向的YZ垂直平面内(倾斜)。

a)、b)和c)0.060/1000(或60微弧度或12角秒)G5Y轴线运动的角度偏差:a)在平行于移动方向的YZ垂直平面内(俯仰);b)在XY水平面内(偏摆);c)在垂直于移动方向的ZX垂直平面内(倾斜)。

a)、b)和c)0.060/1000(或60微弧度或12角秒)G6Z轴线运动的角度偏差:a)在YZ垂直平面内;b)在ZX垂直平面内;c)在XY水平面内。

a)、b)和c)0.060/1000(或60微弧度或12角秒)G7Z轴线运动和X轴线运动间的垂直度在500测量长度上为0.020。

G8Z轴线运动和Y轴线运动间的垂直度在500测量长度上为0.020。

G9Y轴线运动和X轴线运动间的垂直度在500测量长度上为0.020。

G10a)主轴的周期性轴向窜动;b)主轴端面跳动。

a)0.005 b)0.010G11主轴锥孔的径向跳动:a)靠近主轴端部;b)距主轴端部300处。

a)0.010b)0.020G12主轴轴线和Z轴线运动间的平行度:a)在YZ垂直平面内;b)在ZX水平面内。

a)及b)在300测量长度上为0.015G13主轴轴线和X轴线运动间的垂直度0.020/300 G14主轴轴线和Y轴线运动间的垂直度0.020/300G15工作台面的平面度L≤5000.020500<L≤8000.025800<L≤12500.0301250<L≤≤20000.040L为工作台或托板的较短边。

局部公差:在任意300测量长度上为0.012G16工作台面和X轴线运动间的平行度X≤5000.020500<X≤8000.025800<X≤12500.0301250<X≤20000.040G17工作台面和Y轴线运动间的平行度Z≤5000.020500<Z≤000.025800<Z≤12500.0301250<Z≤20000.040G180º位置时工作台ª的:a)纵向中央或基准T形槽;或b)纵向定位孔的中心线(如果有);或c)纵向侧面定位器和X轴线运动间的平行度。

立式加工中心点检标准规范

4 检查主轴旋转是否有异常噪音 运转正常无噪音

设备名称

方 法(用 具)

小扫帚・纱头、 手摸、目视

目视手动测试、 聆听 小扫帚・纱头、 手摸、目视

聆听

立式加工中心

时间 周 期 责任 点检 分 时日 周 月 人 人

10′ ★

操作 作业 工长

1′ ★

↑↑

1′ ★ 1′ ★

↑↑ ↑↑

刀库

5

检查刀库是否清洁、机床导轨 、防护罩等有无松动泄漏

完好、牢固

6

检查刀库转位动作是否准确、 、牢靠。刀架及换刀装置工作 是否正常平稳、顺畅

运转正常稳定、无噪 音

目视、动手 目测

2′ ★ 1″ ★

↑↑ ↑↑

切削 液水

7

检查切削液容量及清洁程度, 必要时清理

观察皂化液是否有异 味、颜色是否变黄、 测度仪检测浓度5-7

目视、手动添加, 视情况每半年或 1″ 一年更换

手动排水・目视

其它 15 润滑三联体

气体不通畅

手动加油32#

检查电气柜热交换器或空调

16 (含主轴油冷机)工作是否正

常,并清理过滤网

空调风量、显示正 常;滤网无杂物

目视、动手

编制

顺 序

调整地方

方 法 ( 工 具 )

2″

★↑ ↑

1′ ★ 1″ ★

操作 工

↑

↑↑

5″

★

维修 工

↑

日 周月 责任人

★↑ ↑

箱

8 清洗切削液水箱、清理排屑器 排屑器转动舒畅

目视、动手

1″ ★

↑↑

润滑

9

按润滑图表检查各部位油位是 否合适,必要时加注指定润滑 油(脂)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

代

5DGBC28龙门立式加工中心

检验规

产品型号

出厂编号

系统型号

出厂日期

检验规项目

数控机床主要技术参数

线轨滑块安装面的配研

床身与床鞍的装配

工作台与床鞍的装配

工作台与摇篮的装配

立柱与床身配研

铣头与立柱的配研

(用于立柱是矩形导轨)

注:1、凡贴塑导轨面:配研过程严禁使用砂皮,一律使用铲刮,保证其有一定的储油量。

2、所有接触面、刹铁都应用油石去毛刺。

3、此页用于立柱为矩形导轨的检验。

铣头、床身与立柱的装配(立柱为矩形导轨)

铣头与立柱的装配

(用于立柱安装线轨)

注:对线轨安装扭力进行抽查,结果记入其它一栏。

几何精度交检单

全罩及电气箱安装检验

电气装配检验

注:抽查项目按20%的比例抽查

拖车运行前的检查

注:防护罩如因特殊原因未能随整机连续运行,安装后连续运行时间不得少于12小时。

机床通电配置检验单

刀库安装及调试要求

机床相关技术参数的检测

精加工试件精度检验要求

切试件编号:

进给量:切削深度:切削速度:

机床热检、温升、转速、噪声、负荷试验热检应在机床主轴达到中速稳定温度时进行(中速运转2小时)

实用文档

标准最终整机交检要求。