TBA19型利乐无菌灌装机杀菌

23.利乐包19线充填设备维护保养标准书

过程管理文件名称:利乐TBA19线充填设备维护保养标准书文件编号:淮安总-利乐-3-G-023文件版本:1.0制定单位:淮安总厂利乐线机密等级:一般发行日期:2011-01-08目录1.目的 (4)2.适用范围 (4)3.权责 (4)4.定义 (4)5.作业内容............................................................ 4-96.相关文件 (9)7.相关表单 (9)8.附件............................................................... 9-18版本历史审核记录1.目的规范TBA/19 充填机保养操作规程,确保设备正常工作和产品品质的安全性。

2.适用范围本作业标准书适用于利乐包生产线TBA/19无菌灌装机。

3.权责充填岗位所有操作人员及该段技术员负责该段设备的保养维修。

4.定义无5.作业内容5.3 充填检测、更换双氧水流程:5.3.1 说明:双氧水是利乐充填机无菌包材灭菌的主要试剂,双氧水的温度浓度等因素直接影响包材灭菌效果,影响产品品质。

在机器正常运行时,持续检测双氧水的有效浓度,是保障产品品质的有效方法。

为规范并统一测量操作,保证测量准确性,特制定本规程。

5.3.2 测量操作:5.3.2.1 所需器具温度计、比重计及塑料量筒或不锈钢直尺,所有器具必须十分清洁。

5.3.2.2 先打开双氧水罐取样阀门(图中箭头所示)从机器中放出双氧水约250 毫升至干净的容器中。

倒入少量双氧水到带刻度的圆筒内,并将比重计放入筒内,再往筒内加注双氧水,直至比重计完全浮起。

如果比重计上有气泡,则轻轻搅动,直至气泡消失。

同时读出比重计上的比重与温度后,用尺在列线图上把对应的两个数值连成一条直线,即可得出双氧水的浓度。

5.3.2.3、打开图中箭头所指的阀门,把双氧水柜内的双氧水排至稀释槽。

双氧水柜被排空后,关上阀门。

利乐培训资料全解

•

喷 雾

静无附统空 止菌着空气 时系于气进 间统无停入 大进菌止阀 约行室流关 持充的动闭 续分壁〄〄 60 杀 上 双 无 秒菌〄氧菌 〄对水系

静 止

•

干燥阶段

• 空气进入阀打开,无菌空气对无菌室进行彻底干燥,LS、LS短停加 热器开始加热,第19分钟无菌空气阀关闭,填料管温度慢慢下降至 填充温度。

填 充

•

~

TS

生

产

纸包材在夹爪的拉动下高速通过双氧水槽,通过挤压滚轮挤去附 着在包材上的双氧水,通过气刀时,包材上残余的双氧水被无菌空 气吹到无菌室各部位,使无菌室一直保持正压、无菌状态,双氧水 顶部填充/循环阀定时向消毒池中补充双氧水,使其保持最佳的灭 菌效果

通

风

• 生产结束或设备发生故障时,安排机器通风,设备的加热元件及运 动部件(除压缩机外)停止工作,压缩机抽含有双氧水分子的空气 通过洗擦器与水混合,使双氧水溶于水中,从而使空气得到净化。

该始 毒 灌 指闪 器 装 示烁 发 机 灯〄 出 干 呈按 信 燥 固程 号 结 定序 的 束 光向 指 后 上示〄 按灯向 钮开消 〄

消 毒 机 发 出 信 号

•

按 钮 可 以 开 机 。 OK

万灯毒灌消 事呈机装毒 具固发机机 备定回控灌 只光信制装 欠〄号面结 东此的板束 风时指上后 啦是示消〄 〃

( 阀门面板)

• • • •

升机 生产 停机 清洗

升

• • • • • • • • • • 预热l 预热l l 封管 预热l l l 喷雾 干燥 向消毒器发出信号 消毒器发回信号 主马达启动 填充

机

预 热Ⅰ

目的:为下一步预热Ⅱ给双氧水平衡罐中双氧水加热作

利乐TBA19教材课件

2)。

生产

❖ 按程序升以起动生产。 ❖ 生产每次起动约十秒钟。 ❖ 第0秒 ❖ 吸气阀移至正位置。 ❖ 液压泵起动。 ❖ 双氧水泵开始向双氧水槽灌注。 ❖ 制动接合。 ❖ IH 横封及SA 电源接上。 ❖ 离合器脱离。 ❖ 纵封相对滚轮摇出 ❖ 直至FF/MM 同步,主动马达停下。需时约1—2秒。

生产

❖ 4.5秒纵封短停加热器移入。 ❖ 6—7秒检测双氧水液位。 ❖ MY—6 灌注/排放阀 闭合。 ❖ 8秒因MY—21 触发使风刀放下/挤压滚轮闭合。 ❖ 9秒纵封加热器移入,上部导曲滚筒起动。 ❖ 9.5秒纵封短停加热器移出,检查双氧水槽之双

氧水液位。 ❖ 9.7秒检查双氧水温度 ❖ 9.8秒纵封存相对压轮移入。

闭合,双氧水停止灌注。 ❖ 双氧水杯灌注时间约10秒钟,如否管路中

有泄漏和堵塞。

双氧水喷注

❖ MY-4和 MY-35打开。 ❖ 压缩空气将喷注杯内双氧水向下压直至长

探头大约125ml之双氧水喷注无菌仓内, 需约 ❖ 10至30秒如否跳回通风。原因是系统内存 在闭塞或泄漏。 ❖ 如喷注成功,最后摺角加热器接通K-18 。

触发MM18双氧水泵直接补充到位,在生产中液位不足,触发MM1止工 作。 ❖ 在老式机中,第一级蒸气疏水器以温度作为感应,因此位置的蒸气 比较潮湿。第二级蒸气疏水器以压力作为感应,因此位置的蒸气较 干燥。现在机器两个疏水器都一样了。

预热2

生产

❖ 10秒制动脱离 ❖ 主动马达起动常速 ❖ 发出AB在生产之讯号至消毒机。 ❖ C阀上移 ❖ A阀于5移后打开。 ❖ 顶灌注阀MY—18闭合。 ❖ 双氧水顶灌注阀生产时起动10 秒停下20秒。 ❖ a 经常保持双氧水槽之双氧水液位。 ❖ b 将双氧水槽与双氧水柜之双氧水温度保持一致。 ❖ c 将双氧水槽与双氧水柜之双氧水浓度保持一致。 ❖ 直至图案校正对正,滑槽送出,包装送出。

利乐TBA19操作手册

无菌系统

通

风

生产结束或设备发 生故障时,安排机 器通风,设备的加 热元件及运动部件 (除压缩机外)停 止工作,压缩机抽 含有双氧水分子的 空气通过洗擦器与 水混合,使双氧水 溶于水中,从而使 空气得到净化。

无菌系统

此时,无 菌室内双 氧水分子 已含量很 少,几乎 不会对人 体造成伤 害,可打 开无菌室, 剪断并拉 掉残余包 材,准备 内、外部 清洗。

无菌系统

预热Ⅰ

目的: 为下

一步预热Ⅱ 给双氧水平 衡罐中双氧 水加热作准 备。此时, 双氧水补充 泵启动向平 衡罐中补充 双氧水到规 定液位,同 时,水浴开 始加热。

无菌系统

预热Ⅱ

目的:

LS、 LS短停加 热器开始 加热,夹 爪夹住包 材,无菌 系统有空 气流动, 并开始加 热,为下 一步封管 做准备

无菌系统

封管

主马达启 动,SA 将PPP条 粘附于包 材之上, 使包材封 合成一条 密封的纸 管,从而 使无菌室 与外界完 全隔绝

无菌系统

预热Ⅲ

空气进入阀 关闭,无菌 空气在很小 的空间内打 循环,迅速 预热到规定 温度,压缩 空气进入喷 雾系统,对 该系统进行 清洁,为下 一步喷雾作 准备

升机过程 生产阶段 停机停机方式 清洗

工序说明

非计划生产时间 周保养

日保养 外部清洗

最终清洗

生产周期

设备产品管热效 应

设备准备生产

生产

升

机

预热l l 封管 预热l l l 喷雾 干燥 向消毒器发出信号 消毒器发回信号 主马达启动 填充

无菌系统

无菌系统

无菌系统各部位名称:

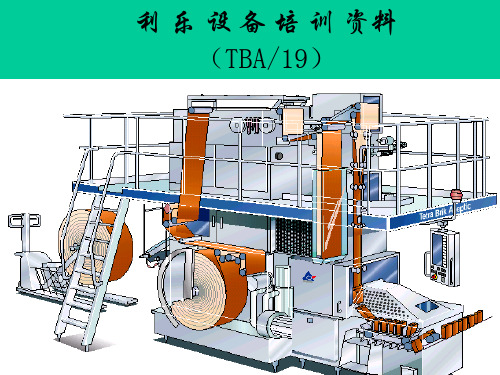

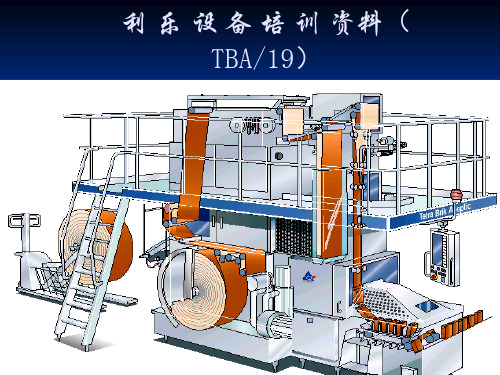

利 乐设备培训资料

TBA/1 9

利乐灌装机TBA-19设备参数

septic a Brik A TetrTechnical Training Centre Lund, SwedenMachine typeIssueTBA/192/9706OH 492Tetra Brik Aseptic, TBA/19Tetra Pa kTBA/19Tetra Brik Aseptic packaging machineTetra Brik AsepticTetra Brik AsepticTetra PakTBA/19 filling machine packages liquid food in TBA portion packages Printed design in register is achieved by means of a bar code, which is printed on the packaging material. As standard, the machine is equipped with Automatic Splicing Unit 19 for the longitudinal strip and also with an external cleaning system for the jaw system and the final folder, i.e. those units by which the packages are formed, sealed and shaped.Steam Supply pressure, (overpressure) kPa (bar) [psi] Max pressure fluctuation, kPa (bar) [psi] Temperature, °C (°F) Consumption, kg/h (Ibs/h) Water Quality: Hydrogen peroxide, H202 Type Consumption, l/h Product Supply pressure, kPa (bar) [psi] Maximum pressure fluctuation, kPa (bar) [psi] pH Viscosity, max calculated pressure drop (CPD), kPa (bar) [psi] Filling temperature °C (°F) External cleaning equipment Supply pressure, kPa (bar) [psi] Hot water consumption, litres per cleaning cycle Hot water temperature, °C (°F) Special detergent consumption, litres per cleaning cycle Detergent pH Cleaning in place (CIP) Max. inlet pressure, kPa (bar) [psi] Min. flow, l/h Lubrication Consumption, l/h Weight Approx. weight, kg (Ibs)170 (1.7) [25] ±30 (±0.3) [±4.5] 130±4 (266±7.2) 2.4 (5.3) Drinking waterDevelopment step 010V Capacity Packages per hour Package volumes, cm3 (ml) 7500/6000 (-0% + 4%) to be specified when ordering See table Headspace will give intermediate volumes35% aseptic grade 0.7-1.250-350 (0.5-3.5) [7.2-50.7] 100 (1) [14.3] 2.5-8.0 150 (1.5) [22] 5-50 (41-122)Electric power Type, frequency Hz, voltage V Other voltages require adaption transformer. Recommended main fuse to obtain selectivity, A Consumption during preheating, kW Consumption during sterilization, kw Consumption during production, kW Consumption during cleaning, kW Thermal Load, Kw Compressed air Supply pressure, kPa (bar) [psi] Consumption, Nl/min (cu tr/min) Max particles, µm Max particles, mg/m3 Dew point °C (°F) Oil content, mg/m3 Cooling water Supply pressure, kPa (bar) [psi] Max. inlet temperature, °C (°F) Consumption, l/min (imp. galls/min) pH Of the total consumption, approx. 5 litres per minute (1.1 imp. galls/min) can be recirculated3N~, 50/60, 400/230300-450 (3-4.5) [43.5-65] 300 60-70 (140-158) 0.8 8-12100 9-29 12-18 22 5 15.4350 (3.5) [50.7] 8000600-700 (6-7) [87-102] 400±100 (14.0±3.5) 20 25 2 (35.6) 0.010.015600 (12400)300-450 (3-4.5) [43.5-65] 20 (68) 10 (2.2) 5.0-8.0Ambient temperature Min. ambient temp., °C (°F) 5 (41) Max. ambient temp., °C (°F) 50 (122) Recommended ambient temp., °C (°F) 15 to 30 (59 to 86) Noise Sound pressure level, (Lpa), dB(A) (acc. to ISO 11204) Installation drawing Nos. 577753-1, 577753-2 ≤80TBA/19TBA/19TBA/19Optional EquipmentPullTab PT19 PullTab version for TBA/19 filling machine released for all the existing volumes. Headspace by Gas Injection HI19 Headspace by Gas Injection allows up to approximately 10% headspace by means of either sterile gas air or inert gas (N2), available for all the existing volumes. Volume Conversion VC19 Volume Conversion 19 OE/OK to change volume, available for: TBA 125 S / TBA 100 B TBA 200 B / TBA 250 B TBA 200 M / TBA 250 S TBA 200 S / TBA 160 S TBA 250 B / TBA 200 B TBA 250 S / TBA 200 M TBA 250 B / TBA 284 B - TBA 300 S TBA 250 B / TBA 330 S Automatic Splicing Unit ASU19 Double reel Automatic Splicing Unit for packaging material, available for all the existing volumes. High Viscous Aseptic HVA19 High Viscous Aseptic 19 allows the filling of homogeneous high viscous products under aseptic conditions. Temperature Controlled Steam Barrier TCSB19 Controls and reduces the steam barrier temperature, avoiding overheating and cleaning difficulties due to burnt product residues. Offset Splicing Table 19 Splicing table for packaging material with outer lacquer. Multi-installation 19 Platforms and railing for mutli machine installations. SCU/4 Separate Cleaning Unit for cleaning of product pipes and valves.Accessories- Tool cabinet - Leak finding equipment to check overpressure and underpressure in the aseptic chamber and bath - Peroxide container - Filling station for peroxide containers - Trolley to transport the peroxide containers - Manometer for product pressure - Oil pump for refilling of oil - Code insert sets, various types for ink dating unitStandard version of TBA/19 (not equipped with options) Dimensions in mm (ft in) * Multi installations 2000 (6’7”)Tetra Pak Marketing Services AB. Code 8247 en. Date 11.98 AD:Ikos Printed in ItalyDimensions of packages and packaging materialPACKAGETBA Volumes cm3 (ml) Dimensions, mm a b cPACKAGING MATERIALApprox. qty packages per Jumbo reel Appr. weight of reel (kg)abc100 B 125 S 160 S 180 B 200 B 200 M 200 S 250 B 250 S 284 B 300 S 330 STPA Volumes69.3 86 93.5 75.5 83 106 119.3 106.3 131 119.7 119.7 136.332 32 38 41 41 38 38 41 38 41 41 4147 47 47 63 62 53 47 62 53 63 63 6230000 29000 23500 5000* 23500 15000 19000 20000 18000 18000 18000 14000145 145 185 38 185 149 170 190 170 190 190 190330 Sq124.648.5/58.8 49.5/59.8B = Base packages Sq = Square packages11000120S = Slim packages M = Mid packages* Standard reel only. For the other packages standard reel on request.Business Unit Tetra BrikWe reserve the right to introduce design modifications without prior notice. Tetra Pak and Tetra Brik Aseptic are trademarks belonging to the Tetra Pak Group.Measurements for TBA/19VolumesmlTechnical Training Centre 1/9910F-pan. WidthmmS-pan DephtmmHeightmmRepeated lenghtmmWeb WidthmmLS Theor.mmTube diam.mmTheor. Crease volumemlUnderfilling % 4.0% 3.4% 4.2% 7.7% 5.2 6.3% 6.1 7.5% 5.2% 8.1% 3.0% 4.8%100 B 125 S 160 S 180 B 200 B 200 M 200 S 250 B 250 S 284 B 300 S 330 S47 47 47 63 62 53 47 62 53 63 63 6232 32 38 41 41 38 38 41 38 41 41 4169.3 86 93.5 75.5 83 106 119.3 106.3 131 119.7 119.7 136.3113.33 130.00 147.50 132.50 140.00 160.00 173.33 163.33 185.00 176.67 176.67 193.33162 162 174 214 214 188 174 214 188 214 214 2124 4 4 6 8 6 4 8 6 6 6 650.29 50.29 54.11 66.21 65.57 57.93 54.11 65.57 57.93 66.21 66.21 65.57104.2 129.3 167.0 195.0 211.0 213.5 213.1 270.2 263.8 309.2 309.2 346.5TM-00134Training Document. For training purpose only.1TBA/19Lifting unitLifting toolTransport plate Lifting eyeboltTransporterNo lifting area TransporterTechnical Training Centre 1/9910TM-00132Training Document. For training purpose only.1TBA/19Cold waterCirk. cold water inletCirk cold water outletHot water AirTechnical Training Centre 1/9910TM-00132Training Document. For training purpose only.2TBA/19Technical Training Centre 1/9910TM-00132Training Document. For training purpose only.3TBA/19Technical Training Centre 1/9910TM-00132Training Document. For training purpose only.4。

利乐TBA19灌装机的运行条件

启动部件:

循环水泵启动,水加热器启动,灌注双氧水罐。

2.预热2:条件

双氧水罐液位达到,蒸汽温度达到,无菌空气压力达到。

启动部件:压缩机启动,主空气加热器启动,双氧水泵开,纵封、纵气进口阀打开,热交换器阀关闭,吸气阀

开,调节阀压力达到2bar

3.纸管成型:条件

纵封温度达到设定值。

启动部件:主马达开,纵封加热器到工作位置,热交换器阀开,B阀关。

4.预热3:启动部件

热交换器阀关,空气进口阀关,B阀开,吸气阀关,纵封、纵封短停加热器关,双氧水喷雾系统

预工作90秒。

5.双氧水喷雾:条件

20.内部开始清洗:蒸汽温度达到,所有门没有报警,调节阀压力3.5Bar。

启动部件:空气进口阀开,B阀在18分钟时关闭,纵封、纵封短停,加热器启动

7.信号至杀菌机:条件:干燥20分钟后,设备处于等待状态。

8.杀菌机回信号:产品到达AP阀。

9.准备生产:启动部件:夹爪与终端同步,双氧水槽达到液位,纵封短停到工

作位置,气刀、挤压滚轮到生产位置,吸气阀打开,

预消毒温度达到270度

灌注:双氧水杯灌注阀打开在11秒内双氧水杯灌注125毫升双氧水

喷雾:双氧水喷雾阀打开,压缩空气阀打开,驱动导曲马达工作100秒,11——51秒内双氧水杯短

液位探头检测不到双氧水。

静止:空气进口阀关闭,热交换器阀打开,51——112秒。

6.干燥:

10.马达启动:启动部件:电机高速运转,C阀打开。

11.产品关注:启动部件:图案开始校正,A阀打开,调节阀灯亮。

12.生产:启动部件:图案校正OK,滑槽到生产位置,顶部灌注阀开,灌注系统到生产模示

液态奶 灌装工段学习资料11.16

灌装学习资料一、填空题。

1、在取随机随机样时,允许在规定的取样时间前后各浮动(2)分钟;生产过程中感官检查允许前后各浮动(3)分钟;生产过程中送检频次允许前后浮动(5)分钟,生产过程中检包允许前后浮动(5)分钟2、灌装间温度为(15℃—30℃)湿度为(30%—70%)3、百利灌装采样标准:百利麦香产品开机(每头6包)、停机(每头5包)、暂开暂停(每头4包)、包材样(每头前2后4)、随机样(1包/30分钟/每头)。

4、升温前要对双氧水的(浓度)(感官)(液位)进行检查5、百利包杀菌、生产过程中允许打开无菌室大门(一次),时间(小于30秒/次);开度(小于45度);小门允许(打开10次),时间(小于3分钟/次),总时间小于(20分钟)。

6、高温杀菌秩序启动后,风门关闭,(紫外灯光),(双氧水泵)及(双氧水喷雾阀开)喷雾开始。

7、百利膜煮沸试验:每托盘取一卷膜用剪刀剪下一小块包材放在(80~85℃)的水里面煮(10~15分钟),然后闻是否有异味塑料味或印刷的油漆味。

8、检包流程中(打印)(感观)(容量)(封合完整性)(品尝)是主要五项。

9、百利灌装机清洗标准:碱循环温度(80-85度)、清洗时间(1800s);酸循环温度(70-75度)、清洗时间(1200s)、酸碱清洗浓度(1.0-1.5%);10、检包流程中(打印)(感观)(容量)(封合完整性)(品尝)是主要五项。

11、百利包杀菌、生产过程中允许打开无菌室大门(一次),时间(小于30秒/次);开度(小于45度);小门允许(打开10次),时间(小于3分钟/次),总时间小于(20分钟)。

12、产品感观包括(口感)、(滋味)、(气味)、产品的(色泽)和(组织状态)等颜色。

13、你所操作的灌装机生产的产品规格参考皮重为(利乐枕:6g 利乐包:10g)。

14、你所操作灌装机的双氧水耗量标准(枕220-320ml/h、包2-4kg/h),更换周期(枕:每次生产结束停机时更换,最长不超过24小时。

TBA19作业指导书(第三版)

TBA/19作业指导书编号:编制人:审核人:审批人:前言1、目的: 为了更好的使操作规范化、标准化,通过图片展示使整个操作过程更加人性化,特制定此作业指导书,相关人员必须按本标准执行。

2、适用范围: 本作业指导书适用于TBA/19(010V、020V)灌装机的操作及维护,操作员与机修工可按本指导书进行作业。

3、职责: 见本岗位《岗位说明书》。

4、管控内容: 见正文。

5、执行时间:从本作业指导书下发日起执行。

目录1.0安全预防及应急措施-----------------------------------------------32.0术语定义及缩写--------------------------------------------------103.0设备结构及工作原理----------------------------------------------134.0主要监控点------------------------------------------------------225.0设备操作部分----------------------------------------------------256.0设备参数--------------------------------------------------------687.0技术文件--------------------------------------------------------728.0报表记录--------------------------------------------------------739.0附件------------------------------------------------------------741.0安全防护及应急措施1.1安全用具:1.2安全警示标识提示:以上信息符号在本岗位都可能发生,需严格遵守,否则会给人身带来不同程度危害,在工作过程中要提高警惕,按照正确的作业规程操作,加强安全意识!1.3安全预防措施:1.3.1.物理危害1.3.2.化学危害1.4安全管理制度以及安全生产标准、安全生产技术规范依据内蒙古伊利集团液态奶事业部《安全生产管理手册》。

利乐培训资料

a. 电

380V

b. 压缩空气

0.60~0.70MPa

c. 蒸汽

170~200KPa

d. 水

0.30~0.45MPa

B、检查CIP质量

接产品管和空气管时检查各管接口处是否干净,注意更换损坏的 密封圈

C、检查双氧水浓度,要求30%~50%,有时双氧水在要求范围内,但 也必须至少每一周或120个小时更换一次

单装 元置

纸 马

引

通处 达

过印 驱

高上 动

频日 加期

和 夹

言

热; 爪

器

的

粘

拉

上

动

下

向

;

安全保障措施

双氧水

双 氧水

35% W/W 溶液UN NO.2014

具有强氧化性,腐蚀性 避免与皮肤接触 放在阴凉、远离热源 防止污染 接触双氧水应带上自身保护装置

酒精

➢又名乙醇,对大肠菌、霉菌等细菌的抑菌作用 较强,而对酵母很弱。 ➢乙醇浓度在50%~70%时,才具有很强的杀菌效果 ➢采用低浓度的乙醇和适当降低PH值能大大增强 对微生物的抑制作用 ➢易挥发性 ➢与包材、PPP条接触,必须先将手清洗干净,然 后,用酒精消毒

原因

温度不正确

主开关位于清洗 位置 产品未经消毒 ‘OK’钮未按下

位置不正确

说明

进入‘喷雾’或更高步骤时,机器降至零 位,检查工厂蒸汽供应系统

警报 对蒸汽阻挡层空间进行清洗不采取行动

机器恢复烘干步骤 按‘OK’钮继续进行

机器恢复‘排气’步骤

位置不正确

检查清洗管

位置不正确 双氧水液位低

水浴水位低 温度不正确

易燃

避免与产品直接接触 •使用手套和护目镜

利乐灌装机无菌系统及原理

利乐灌装机无菌系统及原理1. 引言1.1 利乐灌装机无菌系统及原理利乐灌装机无菌系统是一种关键的技术,用于保证食品和药品的无菌状态,从而确保产品的质量和安全性。

本文将介绍利乐灌装机无菌系统的原理及其重要性。

无菌技术在食品和药品生产过程中扮演着至关重要的角色。

无菌状态是指完全不含有微生物的状态,这对于避免细菌和真菌对产品造成污染至关重要。

利乐灌装机无菌系统采用一系列技术手段,确保产品在灌装过程中不受到污染,从而保证产品的质量和安全性。

利乐灌装机无菌系统的主要原理包括空气过滤、消毒灭菌和全封闭灌装。

空气过滤通过高效过滤器过滤空气中的微生物和颗粒物,确保灌装环境的洁净度。

消毒灭菌则通过使用紫外线、热气等方法对设备和环境进行消毒,杀灭潜在的细菌和真菌。

全封闭灌装则是指在整个灌装过程中保持设备和产品的密封,避免外部空气和微生物的污染。

利乐灌装机无菌系统通过多种技术手段确保产品的无菌状态,保证产品的安全和质量。

在未来,随着无菌技术的不断发展和完善,利乐灌装机无菌系统将更加有效地保障产品的无菌状态,为食品和药品产业的发展提供有力保障。

2. 正文2.1 无菌技术的重要性无菌技术在食品、药品、医疗器械等领域具有非常重要的作用,其重要性主要体现在以下几个方面:无菌技术可以有效预防微生物污染,保障产品的质量和安全。

在食品生产中,如果产品被微生物污染,不仅会降低产品的品质,还可能对消费者的健康造成危害。

通过无菌技术可以确保食品的无菌状态,延长产品的保质期,保障消费者的健康。

无菌技术可以提高生产效率,降低生产成本。

在医疗器械生产中,如果产品在生产过程中受到微生物污染,可能需要进行重新消毒或重新包装,导致生产流程被打断,生产效率低下。

而通过无菌技术可以避免这种情况的发生,提高生产效率,降低生产成本。

无菌技术有助于避免交叉感染,保护医护人员和患者的健康。

在医疗领域,如果手术器械或医疗用品受到微生物污染,可能导致患者术后感染,严重的情况甚至可能危及患者的生命。

TBA19利乐灌装机操作手册

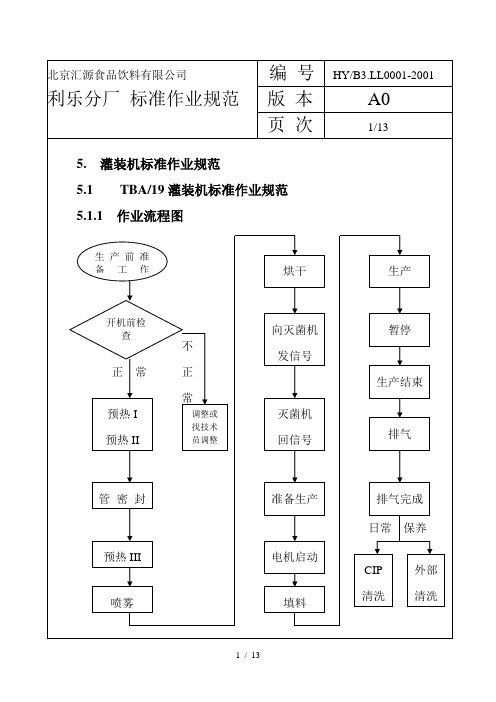

利乐分厂标准作业规范版本A0页次2/135.1.2作业程序5.1.2.1生产前准备工作确认开机所需的各种原物料如:双氧水、液压油、润滑油、油墨、酒精、PP条、包材等是否准备就绪。

5.1.2.2开机前检查A、确认与灭菌机管道的正确连接。

B、打开进水阀检查水压是否在3-4.5bar。

C、打开空气进入阀检查气压是否在6-7bar。

D、打开蒸汽阀检查压力是否不低于1.7bar。

E、检查液压油、润滑油液位是否不低于油缸的1/3液位。

F、检测H2O2浓度在30-50%之间。

G、检查水压积蓄器的水压是否达到0.5bar.H、打开总电源开关,按动面板警视测试按钮检查面板所有警视灯是否都能发光。

I、检查面板包装计数器是否归零。

5.1.2.3上检查均符全合要求后将操作面板上的选择开关转向左,按动程序上“预热I”定光。

利乐分厂标准作业规范版本A0页次3/135.1.2.4手动打开排水阀排放清洗管内水后关闭。

5.1.2.5开始更换管道,首先移走产品管,装上清洗回流管盖子,提升清洗杯用临近开关切断支路,松开螺母取下清洗附件。

5.1.2.6移走清洗管,检查垫圈是否完好无损,安上无菌空气管,装上产品管。

5.1.2.7拆卸进入清洗管,将弯管接至无菌空气管。

5.1.2.8关闭所有安全门和盖,按动警视复位钮关掉“安全监视”信号灯。

5.1.2.9打开上无菌室门,转开折痕辊,将包材从导向上拉下穿过无菌室,转回折痕辊关上无菌室门。

5.1.2.10打开下无菌室,打开分开成形环,让卷筒纸正确通过分开成形环后关上分开的成形环并将卷筒纸拉至下成形环。

5.1.2.11关上下无菌室门,按动警视复位钮。

5.1.2.12转开光电池,取下下填料管检查浮动器是否自由转动,再将下填料管正确装回。

5.1.2.13检查流量指示器上的LED(0%)及停车LED是否发光。

5.1.2.14将包材下拉至夹爪,用干布或酒精擦净光电池镜面后转回到生产位置。

利乐分厂标准作业规范版本A0页次4/135.1.2.15将选择开关转向左,按机器渐动按钮直至夹爪将包材拉下。

利乐TBA试题

一、填空题1. TBA/19的洗擦器前横流阀的流量3.8L/min;2. TBA/19在喷雾系统双氧水灌注时间为3-----11s3. TBA/19在喷雾系统双氧水喷雾时间为12----51s4. TBA/19在喷雾系统喷雾后静止时间为52----112 s5. TBA/19喷雾时导曲滚筒转动100S时间;6. TBA/19喷雾杯的容量是125ML(高低液位之间必须是115ML)7. TBA/19顶灌注360S时间内灌注60S时间;8. TBA/19包材经H2O2槽6-7S时间;9. TBA/19生产准备阶段9.8S时间第6-7S应检测到H2O2否则掉到干燥;10. TBA/19的H2O2缸液位有3个位置.分别是太高液位、高液位、低液位;11. TBA/19的H2O2缸有2个浮子,上部浮子有2个液位检测;12. TBA/19在烘干时导曲滚筒转60S时间13. TBA/19如果机器在20MIN时间内不运转应拉纸,以消除开机包材拉坏的危险14. TBA/19在液位调节中的I/P阀的气压预热一0.1BAR、预热二2.0bar、清洗为3.5-4.0BAR、生产0.6-0.8BAR;15. TBA/19润滑油油路中压力开关检测值为20BAR;16. TBA/19中央润滑油位至少1/317. TBA/19的自动润滑一次为15MIN时间内润滑10S时间 第8S时间就应检测到高压;18. TBA/19的手动润滑一次共自动循环5次 每次为40S时间内润滑10S时间19. TBA/19中的主润滑油管线的压力为54bar ;20. TBA/19的自动润滑时,润滑开始前应检测到低压,到第8S时间时应检测到高压.21. TBA/19马达驱动卡输出波动1V电机转速波动1转;22. TBA/19 当灌注液位达到20%时,液位卡第3个灯亮时,由开始流量转换成生产流量;23. TBA/19液位探测器向液位卡输出0-10V电压, 液位卡向I/P阀输出4-20MA 电流, I/P阀向调节阀输送0-4BAR压缩气.24. TBA/19液位卡应在30%-50%之间,40%最理想.否则容量不稳定.顶部下数第2 个灯亮则高液位报警.25. TBA/19在图案校正汽缸和拉耳标准设定下,预校正状态下拉耳到夹爪12MM 高,校正状态下拉耳到夹爪8MM高;26. TBA/19冷却水压力低报警3.8分钟时间后排气;27. TBA/19干燥5MIN时间后LS及LSSS加热器开始加热;28. TBA/19暂停时站链动作9次29. TBA/19站链有21节。

TBA19型机操作程序

TBA19型机操作程序一、准备工作1、打开主电源。

2、打开蒸汽、压缩空气阀门。

3、检查水压是否为 5,包装数为零。

4、打开清洗管排放阀,排干后关闭。

5、移走产品管、清洗杯、装上填料管、产品管,并检查垫圈是否完整,保证填料管浮筒能上下移动。

6、从清洗管上拆卸肘形管,再接到灭菌空气管上。

7、打开无菌室门,转开折痕辊筒,将包材从弯折棍上面向下穿过无菌室。

8、拉下包材,卷在折痕轮上,转回折痕轮,关上无菌室门。

9、保证 LS(纵封)压力辊轮清洁,无缺陷。

10、从分开的成形环拉下包材,并放下成形环,确实降低下成形环的导向辊,并使包材从环的正确一边通过。

11、关上成形环,确使降低导向环,并使包材正确通过。

12、转开光电池元件,使包材穿过,并且检查光电眼表面是否清洁。

13、按动程序上至“预热一”信号固定发光。

14、选择寸动机器,直至夹爪夹住包材,向下拉。

15、确使包材正确地通过机器。

16、使顶部折痕与打印日期装置折痕轮的短边也相对应。

6317、确使包材正确地固定在窄带导向器上。

18、确使包材的右边与左边重叠。

19、确保H2O2 浓度为35%-50%。

二、生产工作1、按动程序上,直到“预热二”信号固定发光,再按动报警回位器。

2、将准备好的印字轮放在轴上,并将印字轮转到打印位置,然后用手柄锁住。

3、检查油墨是否装有 1/3 的墨汁,放好位置并开到生产位置。

4、当管密封信号及程序上按钮闪光时,拉动程序上,此时机器开始寸动,直到包材管由 LS 带密封。

5、挑选出最后一包检查 LS 带的密封是否正确且适当。

6、包材管密封后,preheatingⅢ(预热三)信号发光。

7、当达到预消温度时,“喷雾”信号和“程序上”信号发光。

8、按动“程序上”按钮,此时 Asepticcharmbar(无菌室)决不能打开。

9、喷雾后,烘干信号发光,烘干时间为 30 分钟。

10、当消毒器信号和程序上按钮开始闪光时,“程序上”消毒器信号固定发光。

利乐TBA19操作规程

TBA/19灌装机操作规程伊利○R一.TBA/19灌装机技术数据如下:1.压力:⑴.压缩空气压力:0.6-0.7Mpa ⑵.冷却水压力:0.3-0.45Mpa ⑶.热水压力:0.3-0.45Mpa⑷.蒸汽压力:170-200Kpa ⑸.产品压力:0.5-3.5bar ⑹.无菌空气压力:25-35Kpa⑺挤压滚筒压力:0.3Mpa ⑻纵封压力:2.5-4.0Kpa⑼短停纵封压力:2.0-2.5Kpa⑽光电池保护气压力:10-30Kpa ⑾喷注杯空气压力:0.3Mpa ⑿扣勾横封液压压力:9.2-10.2Mpa⒀切割压力:8.0-9.0Mpa ⒁图案校正气缸压力:0.2-0.3Mpa ⒂折叠密封压力:150-200Kpa ⒃水压积蓄器压力:≥0.5bar(启动时冷却机器,提高水浴沸点,防止结垢)⒄调节阀I/P传感器压力:预热0.1bar 消毒 2.0bar 清洗 3.5bar 生产0.8bar⒅生产中测定无菌室及双氧水槽中正负压分别是:20-35mmH2O –5-0mmH2O1Mpa=1000Kpa=10bar2.温度:⑴.热水:60-75℃(外部清洗)⑵.消毒槽水预热:85℃⑶.消毒槽水:80℃⑷.消毒槽双氧水:74-76℃⑸.空气加热器:360℃⑹.空气加热器预热:400℃⑺.管封(基本设定):280℃⑻.纵封(基本设定):380℃通常400℃左右⑼.气刀温度:125-130℃⑽.预消毒:生产前270 ℃生产中120-135℃⑾.输入蒸汽温度:120-140℃⑿.内封条拼接温度(基本设定):190℃⒀.空调基本要求:28-35℃⒁.包材拼接温度:190-210℃3.流量⑴.左右夹爪冷却水流量:≥0.7L/min ⑵.恒流阀:3.8L/min ⑶.产品回流量:10%⑷.清洗流量:≥8000L/h(2.2-3.5bar)4.其它⑴.H2O2浓度:35%-50%⑵.清洗剂用量:0.8L-1L(外部清洗)⑶.H2O2用量:0.7-1.2L/h ⑷.产品温度:5-50℃⑸.环境温度:15-30℃⑹.润滑油耗量:0.01L/h ⑺.冷却水耗量(无循环):10L/min⑻.产品最大颗粒:600μm(横封) ⑼.蒸汽流速:2.4Kg/h ⑽.H2O2 PH 值:2-4(酸性强氧化)二.开机前准备:(按接班停机,直接接班另附)1.在CIP时进行项目⑴. 了解TBA及UHT停机时间和方式,本班做何种产品,阅上两班生产记录,询问生产情况记录遗留问题及注意事项,在头脑中安排好遗留问题的解决方法和时间,以便灵活掌握清洗时间。

TBA19型培训资料

(一)无菌的料液

2.如何才能达到标准? a. 原料奶的微生物指标: <50万个/ml b. 清洗的概况:包括配料缸、缓冲缸、管 路、

引 管、点阀、三通、化糖锅、巴杀、闪蒸、均质机。 c. 清洗的要素;时间、温度、流量、浓度。 d. 消毒的控制点:消毒剂的浓度、时间、面积、

温度。 • 热力消毒:时间、温度、面积。 • 水的微生物指标:

细菌总数<100个/ml,大肠菌群为零,水的硬度为

(一)无菌的料液

1.5mmol/L 《毫摩儿/升浓度计算单位》 pH值:6.87.2,电导率为小于等于100μs/cm。 《微西门子每厘 米 》液体通过离子运动运载电流的能力,电导率随温 度的升高而升高,也受溶液自身所含离子的形状数量 以及粘度的影响,这两个参数根据温度变化而变化, 温度的变化伴随着电导率的变化。

无菌灌装概念

无菌料液输送到灭菌完成后形成的无菌环境中与 事先经过灭菌的包装材料,在无菌环境下灌装。

无菌包材

无菌环境

利乐无菌砖

无菌产品

一个无菌的利乐纸包装的形成情况 (商业无菌的定义是“在正常的储存和销售条

件下,食品中的微生物不足以滋生繁衍”,它 的含义可以描述如下: ✓产品不含致病菌 ✓产品中不含微生物毒素 ✓在正常的仓储、运输条件下,微生物不在产

作用。

•

目前利乐中国70%的生意都在乳品行业。仅2001年,

伊利就生产了采用利乐包装的约20万吨超高温处理奶,一

只250毫升的利乐包装盒,其市场价格在4角左右,利乐的

利乐TBA19操作规程

TBA/19利乐灌装机操作规程一、安全二、开机及开机前的检查。

5 操作屏报警点显示正常。

6 检测双氧水浓度范围:(30%-50%)7 定期更换下灌注管侵泡桶的双氧水(夏季5天,春天3天)。

8 检查终扣钩、拉耳装置、切刀弹簧是否完好。

三、CIP清洗操作清洗2 把升温生产时的管路更换到清洗管路上。

3 检查垫圈,更换清洗杯装置。

4 清洗时检查以下项目:1.检查清洗杯电眼、清洗管路电眼是否常亮。

2.检查垫圈是否完好、是否更换。

四、运行CIP同时进行的工作步骤号序说明图示停机1 清洗下灌注管。

2 检查浮筒是否有泄漏(可用电子称称取重量)标准230g±2g。

3 双氧水浸泡下灌注管30分钟以上。

五、日护养六、清洗结束七、升温5 程序自动上到加热步骤升温开机6 加热:预消毒温度达到270℃开始喷雾。

7 喷雾30s后检查喷雾效果。

8 喷雾结束后进入干燥(自动)9 干燥结束,按住程序上到给杀菌机信号。

八、开机生产:15 蒸汽压力:0.3-0.6mpa九、包材拼接步骤号序说明图示包材1 检查包材是否完好,是否有磕碰的地方;2 检查是否有印版错误;3 使用75%酒精对手部及周围环境进行消毒十、3P条拼接十一、停机编制:麻利配合编制:张康、徐伟伟、梁晓星、王贺阳审核:宋晓欢、柴振宇审批:日期:2013年3月13日。

利乐灌装机过氧化氢使用简介 (1)

6、设备腐蚀严重

过氧化氢对大部分金属,特别是铜、铁、铝都具有较强的腐蚀性, 所以与过氧化氢直接接触的设备部件要避免使用这些材质的,尽量选 用316L不锈钢的,并需要钝化。

7、普通利乐过氧化氢是否与高速机上

高速机与低速机的区别是与过氧化氢的接触时间降低了,但过氧化氢 水浴温度和加热干燥的热空气的温度提高了,过氧化氢仍然能在该时 间段起到杀菌作用,并能彻底分解,所以普通利乐过氧化氢同样适用 于高速机。

• 10000t/a高纯过氧化氢项目启动,产品转型升级

4

精欣化工创始人——汪永超

◆1988年浙江大学化学系化学专业本科毕业 ◆ 1988年8月—1996年12月,在临安化工二厂工作 ◆ 1997年1月—1997年12月,进临安金田化工有限公 司工作,任技术厂长 ◆ 1998年1月—1998年12月,独自筹资研制开发超净 高纯双氧水系列产品,并于2001年获国家发明专利 ◆ 1999年2月,筹资10万元,创办临安精欣化工厂 ●工程师 ●国内双氧水行业著名专家 ●中国过氧化氢协会专家委员会委员 ●浙江省食品添加剂协会2004-2009年专家委员会委员 ●临安市危险化学品专家委员会成员 ●临安市化工学会理事 5

过氧化氢性质、应用与安全性介绍

1、双氧水基本知识 2、双氧水在乳品中的使用 3、双氧水的安全性 4、双氧水的毒性

一、双氧水的基本知识

双氧水的特性

双氧水,过氧化氢;H2O2 , 不稳定性:2H2O2 → 2 H2O + O2↑ + 46.94Kcal 35%双氧水:35%H2O2+65%水 绿色化工产品:分解为水和氧气; 应用广泛:在食品行业应用广泛,环保型消毒剂。

利乐灌装机过氧化氢使用简介

杭州精欣化工有限公司 2014-4-7

利乐TBA19操作手册

•LH(Left hand):左边

•RH(Right hand):右边

•PE(Polyethylene):聚乙烯

•B(Baseline):基线型

•S(Slimline):苗条型

•M(Midline):中线型

机器的左边

1.窗口通道(SA) 2.无菌室门 3.主开关 4.紧急停机按钮 7.曲柄摇动位置 8.曲柄摇动开关 9.电气柜 10.阀门板柜 11.包装材料仓 12.日期单元

时间记录仪

标记/符号

切割压力 主开关

循环冷却水出口/入 口

温度,LS

夹爪压力 手动胶带拼接

1.设计矫正电眼和排出装置,气压表 2.折翼密封,气压表 3.设计矫正汽缸,气压表 4.双氧水发生器,气压表 5.挤压滚轮,气压表 6.冷却水阀 7.磁力过滤器 8.横封冷却水 9.水压表 10.左,流量计 11.右,流量计 12.热水阀 13.空气阀 14.进入空气压力 15.I/P转换器水平调节 16.手动润滑钮 17.机器照明

易挥发性

与包材、PPP条接触,必须先将手清 洗干净,然后,用酒精消毒

消毒手套/手

安全保障措施

易燃

•避免与产品直接接触 •使用手套和护目镜

•使用前摇晃 •适当通风

戴保护眼镜 戴防护手套

一般说明

这部分主要介 绍机器的主要 部分和专业术 语。

•CIP(Cleaning in place):就地清洗

紧急停机钮

安全保障措施

设备的门、盖及安全装置在设备运行前 应盖好或回位,它们对设备的加热、运 动部分进行保护,以防操作者或设备受 到伤害或损坏。

安全保障措施

双氧水

包装材料的消 毒液是35%的双 氧水溶液。它是 强氧化剂。双氧 水液体或气体均 会对人体造成伤 害,该机用的双 氧水浓度要求为 危险! 30%~50%之间。 请严格遵守操作 规程

TBA19型利乐无菌灌装机杀菌

TBA19型利乐无菌灌装机杀菌TBA19型利乐机用的封闭式灭菌系统,与敞开式灭菌系统比较,封闭式灭菌系统最的特点建立了无菌室,包装材料在无菌室内的双氧水浴槽内灭菌,并不需要润滑剂,从而提高了灭菌操作的安全性,另外,该系统增加了包装材料自动拼接系统,使包装材料速度得到提高,同时提高了,包装容积范围的适应性,实践证明在保证包装材料完全无菌反面,本系统是一种安全有效的方法。

1.包装材料的灭菌是在无菌空气所产生的正压而形成的无菌环境下进行的。

另外灌装机中用于进行灌装的无菌区域是很小的,并且只有少量的移动部件,从而保证设备具有更好的完整性,灭菌时,包装材料由一系列轴轮引导和传送上升到纵封贴条器,纵封贴条经加热黏合到包装纸纵边一侧,随后进入双氧水浴槽,菌后的包装材料在无菌室内形成纸管,为保证无菌室不受外界污染,在工作中无菌室一直通有保持正压的无菌空气。

2.无菌室是有不锈钢制成封闭空间,其内装有双氧水浴槽,挤压轴轮,无菌空气喷射器(气刀)导向轮等部件,灭菌是通过双氧水合无菌热空气联合实现的,首先将空气加热到380度以上,然后又体积35%的液态双氧水喷入无菌室内瞬时蒸发,无菌空气和双氧水的混合气体进入无菌室,造成了封闭式无菌环境。

凝结于无菌室内表面的双氧水,一部分流回双氧水槽内,一部分被无菌空气干燥,从而完成了无菌室灭菌的过程。

3.为保证包装材料的灭菌效果,通过加热器保持双氧水槽内的双氧水的温度在70-78%范围之内,包装材料在双氧水中侵泡的时间有包装速度和双氧水液面高度决定的,实际生产中,其侵泡时间为7S左右,双氧水的体积分数以般保持在25-35%,在这种温度,浓度,时间的条件下,对嗜热脂肪孢杆菌的灭菌效果值达到5-7.4.经过双氧水浴槽的包装材料由一对挤压力为(270-330)kpa的挤压轴轮,除去残留的双氧水,再有无菌空气喷射器(气刀)喷出压力位25-35kpa,温度为125度左右的无菌空气将其表面干燥,这样,既保证了残留在包装材料表面上的双氧水含量降低到最低,同时提高了灭菌效果,包装纸再向下经导轮,成形环等部件后形成纸管,最后到达灌装和横封区域。

无菌灌装设备

无菌灌装设备根据无菌包装对象物料的状态来分;可分为液体食品的无菌包装和固体食品的无菌包装两类..无菌包装设备有许多种;主要区别在于操作方式、包装形式、充填系统..目前常用的有:卷材约盒无菌包装设备;纸盒预制无菌包装设备;无菌瓶装设备;箱中衬袋无菌大包装设备等..一、卷材纸盒包一卷材纸盒包装的特点1961年;Tetra Pak首先推出卷材纸盒包装机;经过几代的改进;现在Tetra Pak无菌装置有以下特点:1包装材料以板材卷筒形式引入;2所有与产品接触的部件及机器的无菌腔均经灭菌3包装的成形、充填、封口及分离在一台机器上进行..使用卷材来制作容器的好处:1 机器操作人员的工作任务简化;劳动强度降低;2 因为只是平整的无菌材料进入机器的无菌区;可保证高度无菌;3 集成形、充填、封口为一体;不需要各工序间的往返运输;4 包装材料的存贮空间小;且无需空容器的存贮空间;5 包装材料的生产效率高..该装置的包装材料;80%为纸板;纸板复合了几层塑料和一层铝箔..包装材料各层从外到里的作用如下:1外层的PE层可保护印刷的油墨并防潮;且当包装叠起时保护封口表面..2纸板赋予包装应有的机械强度以便成形;且便于油墨印刷..3PE使铝箔与纸板之间能紧密相联..4铝箔可阻气;并保护产品防止氧化和免受光照影响..5最内层的PE或其他塑料可提供液体阻隔性..二L-TBA/8无菌包装机的无菌包装过程1、机器的灭菌采用先喷入35%H2O2溶液;然后用无菌热空气使之干燥的方法..2、包装材料的灭菌3、包装的成形、充填、封口和割离充填、封口和割离4、带顶隙包装的充填5.单个包装的最后折叠三TBA/19利乐无菌包装机灌装1、工作原理及结构可安全温和地灌装产品..产品是在一封闭及预灭菌的系统中被输送至灌装机上;然后在无菌条件下计量充填入包装盒中;包装盒也是在该器内自动成形及灭菌的..包装材料为复合层材料..三TBA/19利乐无菌包装机灌装1、工作原理及结构2、优点:1快捷可靠2小巧玲珑3灵活动作4操作简易5卫生安全四TBA/3利乐无菌包装机专门生产利乐枕的新型无菌包装机..五SIG Combibloc康美盒包装系统1、康美盒的发展1958年康美包创立..现SIG Combibloc国际集团的总公司在德国;有两家工厂;一家在Neuss 制造机器;第二家在Linnich生产包装材料与是公司的现代发展中心..在美国、奥地利和法国有附属公司..在英国和匈牙利有合资公司..拥有康美包许可证的公司则在澳洲和南非..1997年;康美包公司在中国上海设立办事处;并于1999年初于上海外商保税区成立SIG康美包包装技术服务上海有限公司..2、康美盒的特点1节省成本的包装方法2保证商业无菌3无菌包装使产品无菌性可靠..3、纸筒的预制4、 SIG Combibloc无菌包装机5、 Combibloc无菌包装的过程1机器的灭菌2容器的灭菌3充填系统4容器顶端的密封6、用于康美盒包装纸盒的饮管敷贴机六美国国际纸业公司长青包装设备长青包装设备为屋顶型纸盒包装机的专业制造商..二、玻璃瓶和塑料瓶的无菌包装一玻璃瓶的无菌包装系统1、玻璃瓶的灭菌2.瓶盖的灭菌3.容器的充填4.容器的密封二塑料瓶无菌包装系统该无菌包装系统是以热塑性颗粒塑料为原料;采用吹膜工艺制成容器;在无菌环境下;直接在模中进行物料的充填、封口..其显着特点是容器不需要二次灭菌;因为挤压吹模成形后模中的容器已是无菌的了;故在无菌环境下可直接进行充填、封口..优势及发展前景无菌冷灌装的优势及发展前景自上世纪90年代以来;中国饮料行业进入一个高速发展的阶段;各种包装形式的饮料纷纷登台亮相;玻璃瓶、易拉罐、纸盒包装的出现都推动了饮料行业发展..而PET瓶装饮料自从问世以来;由于其美观、轻便、可回收的特点;已经得到广大消费者的普遍认可;目前在世界各地的发展势头非常迅猛..在我国;热灌装和无菌冷灌装的PET瓶装饮料共存于市场;并以每年超过30%的速度增长..据专家预计;到2015年;我国PET瓶装饮料总量将会达到5000万吨..经过各国饮料设备供应商和技术人员长期不懈的努力;PET无菌冷灌装技术已越来越完善;管理经验也日趋丰富;在饮料市场中所占的市场份额也逐渐增大..北京汇源果汁集团在2001年成功引进我国第一条PET无菌冷灌装生产线;开创了中国饮料加工的新阶段..以下根据重点介绍PET无菌冷灌装工艺的优势和最新的加工技术..一. PET无菌冷灌装生产线在中国的成功应用与热灌装生产线相比;PET无菌冷灌装生产线设备投资大;生产管理过程复杂;技术含量要求也比较高..北京汇源果汁集团自2001年引进第一条PET无菌线以来;3年内共计引入11条世界最先进的PET无菌线;目前已成为全球拥有PET无菌线最多的饮料生产企业..这些生产线包括意大利PROCOMAC公司、意大利SIG公司、德国KRONES公司、法国SIDEL公司的设备;用来生产果汁等产品;均取得了成功..与此同时;国内其他大型饮料加工企业包括统一、康师傅、银鹭等也都开始引入PET无菌冷灌装生产线;设备供应商包括意大利、德国、法国、日本等多个国家;技术水平达到世界一流;使得我国冷灌装PET产品进入一个高速发展的阶段..到目前为止;中国大陆区域已有超过20条PET无菌生产线在生产或安装过程中..汇源果汁集团还大力支持国内PET无菌线加工制造业的发展;2003年与广州乐惠广轻合作开发的一条小型无菌冷灌装生产线已投入正常生产;设备性能可以达到无菌灌装技术要求;推动了国内饮料包装行业的整体发展..二.PET无菌冷灌装生产线的工艺特点和技术优势1.PET瓶装饮料的优势与纸包装、玻璃瓶、金属罐等其他包装形式的饮料相比;PET瓶装饮料的增长速度是最快2、PET无菌冷灌装工艺技术特点所谓无菌灌装就是将无菌的内容物在无菌环境下;充填灌装进入无菌包装容器内的一种饮料灌装工艺工艺流程见图1..其中;建立产品无菌性的检测标准和管理体系是非常重要的;关键是保证灌装封口后的饮料内微生物控制在允许范围内即商业无菌..根据国内饮料厂家对PET无菌冷灌装技术的使用经验来看;该技术的工艺特点主要在于以下几个方面:①.制定合理的PET瓶和瓶盖杀菌、冲洗工艺目前各家设备供应商制定的PET瓶和瓶盖杀菌、冲洗工艺并不相同;主要包括过氧乙酸浸泡杀菌、过氧乙酸喷冲杀菌、过氧乙酸+雾化热风温度低于50℃喷冲杀菌以及双氧水+雾化热风喷冲杀菌等方式;从使用效果来看;采用雾化热风配合消毒液进行喷冲杀菌效果比较好;对瓶型的适应性较强;不会有卫生死角;还可节约消毒液的用量..两种消毒液在各国的实际使用情况并不相同;但都可以确保对瓶子的杀菌效果达到5log以上..②.核心设备的制造和加工要达到食品卫生级标准由于包材杀菌所使用的消毒液都具有强烈的腐蚀性;这就要求无菌冷灌装机组需采用独特的无菌灌装阀和封盖头;另外在管道和阀门技术、材料表面刨光、重要区域表面处理等方面都需要进行独特设计;还需带有完整的全自动清洗CIP系统、杀菌SIP系统以及设备外部泡沫清洗系统COP;所有这些措施保证设备方面不会给物料带来二次污染..③.无菌冷灌装生产线关键控制点的建立、监测、记录和控制PET无菌冷灌装线的生产是一个非常复杂的连续式生产过程;在这个过程中任何一项操作失误或产品微生物的二次污染;都有可能造成整个无菌控制系统的失败;影响整批产品的安全性..所以建立科学完善的监测控制体系是无菌冷灌装生产线成功运转的关键因素;目前饮料行业普遍采用的是HACCP管理体系..HACCP是危害分析和关键控制点Hazard analysis and Critical Points的缩写;是一种能使食品生产企业在生产环境下及时鉴别并控制潜在危害;从而预防不合格产品生产的具有高度逻辑性和评价系统的管理方法..只有严格按照HACCP体系去管理和控制;才能真正确保产品安全性..表1列举了PET无菌线一些主要的关键控制点..④.整线生产效率的控制与提高如何控制和保证PET无菌冷灌装生产线的生产效率是保证产品安全性;降低生产成本的关键措施;主要有三点:单台设备的质量稳定性、整线连接的理念和设计、各设备之间的协调和平衡..突出表现在:空气输送带的长度设计、是否需要缓冲瓶仓、后段输送链的长度设计、是否需要缓冲以及各台单机生产能力的计算等;整条生产线不能出现生产瓶颈;以确保整线效率..3. PET无菌冷灌装技术优势PET无菌冷灌装技术优势主要是与热灌装工艺相比较而言的;突出优势为冷灌装工艺产品受热时间短;各种热敏型营养成分损失比较少;产品品质更新鲜更自然;同时包材成本和生产成本也比较低..三.PET瓶无菌冷灌装技术未来发展由于PET无菌冷灌装产品品质较高;生产工艺对不同产品的通用性也较强;所以各国供应商也都在积极开发新的PET无菌冷灌装生产技术;主要在以下几方面:1.PET瓶的杀菌工艺现有的PET瓶杀菌工艺在前面已陈述;都是采用消毒液湿法杀菌..目前正在研究的是干法杀菌技术——在真空环境下向瓶子内部喷洒双氧水;达到消毒效果后双氧水自动挥发;不会有残留;对于HDPE瓶来讲;该方法更为适用;但其杀菌效果有待进一步检验..另外还包括依靠电子辐射装置或者超高压装置进行物理方式的杀菌;其杀菌效果也需检验..2.PET瓶涂层工艺对于那些对氧气敏感的饮料、富含维生素的饮料、啤酒以及纯乳制品来讲;普通标准PET瓶无法保证这些产品的货架期和稳定性..为解决这一问题;国外的PET瓶制造商开始研制添加涂层的新瓶型;即在原有PET瓶基础上再增加一层等离子涂层;不会影响PET瓶的透明度;对氧气、二氧化碳、湿气和化学物等的阻隔十分有效..该项技术已得到美国、瑞士及欧盟等国卫生部门的确认;目前在啤酒领域已进行小批量生产..3.高速吹-灌-封一体机的开发研制为简化PET无菌冷灌装生产工艺流程;目前世界几家大的饮料设备厂家都在开发研制一种新型的高速吹-灌-封一体机;该机的设计原理是将吹瓶、灌装和封盖安装在同一个无菌环境内进行连线生产;即在无菌环境下吹瓶;然后直接进入灌装间进行无菌灌装和封盖;由于吹瓶时温度很高;可以杀灭微生物;之后瓶子又一直在无菌环境下;因此无需在对瓶子进行单独杀菌;节省了消毒液以及能源的消耗..目前该机型仍在进一步研制阶段;主要考虑设备的稳定性和产品的安全性..四.讨论目前国内饮料加工企业已引入20多条进口无菌PET生产线;加剧了PET瓶装产品的市场竞争..现阶段对于国内饮料生产企业来讲;当务之急是如何开发出适合中国市场的、与热灌装产品有明显区别的无菌冷灌装产品..在日本;无菌冷灌装产品主要是混合茶、麦茶、红茶等茶饮料以及咖啡饮料;这类产品在国内只占有很小的市场份额;应该是PET无菌冷灌装可以研究的方向..但PET无菌冷灌装产品优点是显而易见的;相信随着现代灌装技术的日趋完善;PET无菌冷灌装必将会逐步替代热灌装成为饮料包装最主要的方式..。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TBA19型利乐无菌灌装机杀菌TBA19型利乐机用的封闭式灭菌系统,与敞开式灭菌系统比较,封闭式灭菌系统最的特点建立了无菌室,包装材料在无菌室内的双氧水浴槽内灭菌,并不需要润滑剂,从而提高了灭菌操作的安全性,另外,该系统增加了包装材料自动拼接系统,使包装材料速度得到提高,同时提高了,包装容积范围的适应性,实践证明在保证包装材料完全无菌反面,本系统是一种安全有效的方法。

1.包装材料的灭菌是在无菌空气所产生的正压而形成的无菌环境下进行的。

另外灌装机中用于进行灌装的无菌区域是很小的,并且只有少量的移动部件,从而保证设备具有更好的完整性,灭菌时,包装材料由一系列轴轮引导和传送上升到纵封贴条器,纵封贴条经加热黏合到包装纸纵边一侧,随后进入双氧水浴槽,菌后的包装材料在无菌室内形成纸管,为保证无菌室不受外界污染,在工作中无菌室一直通有保持正压的无菌空气。

2.无菌室是有不锈钢制成封闭空间,其内装有双氧水浴槽,挤压轴轮,无菌空气喷射器(气刀)导向轮等部件,灭菌是通过双氧水合无菌热空气联合实现的,首先将空气加热到380度以上,然后又体积35%的液态双氧水喷入无菌室内瞬时蒸发,无菌空气和双氧水的混合气体进入无菌室,造成了封闭式无菌环境。

凝结于无菌室内表面的双氧水,一部分流回双氧水槽内,一部分被无菌空气干燥,从而完成了无菌室灭菌的过程。

3.为保证包装材料的灭菌效果,通过加热器保持双氧水槽内的双氧水的温度在70-78%范围之内,包装材料在双氧水中侵泡的时间有包装速度和双氧水液面高度决定的,实际生产中,其侵泡时间为7S左右,双氧水的体积分数以般保持在25-35%,在这种温度,浓度,时间的条件下,对嗜热脂肪孢杆菌的灭菌效果值达到5-7.

4.经过双氧水浴槽的包装材料由一对挤压力为(270-330)kpa的挤压轴轮,除去残留的双氧水,再有无菌空气喷射器(气刀)喷出压力位25-35kpa,温度为125度左右的无菌空气将其表面干燥,这样,既保证了残留在包装材料表面上的双氧水含量降低到最低,同时提高了灭菌效果,包装纸再向下经导轮,成形环等部件后形成纸管,最后到达灌装和横封区域。

5.无菌空气喷射器(气刀)使用无菌热空气是有无菌室下部的水环式压缩机将冷凝的双氧水和水的混合物形成的压缩空气,而后压缩空气进入超高温空气加热器,被加热到360度左右,再经过热交换器降温到125度左右,形成压力为25-45kpa的无菌压力热空气,无菌压力热空气喷射器喷入无菌室,形成封闭式无菌环境。

TBA19型预灭菌原理

1第一次预热,为提高机器的灭菌效果,首先,要对机器的关键部件进行预热,在灌装开始前,要经过三次预热,才能进行灭菌和灌装,第一次预热时,产品阀(A)12右腔进入压缩空气,将A阀阀芯推至左极限位置,使A阀关闭,无菌空气阀(B)13的阀芯在弹簧的作用

下处于上极限位置,使B阀关闭。

蒸汽阀(C)11的阀芯在B上腔压缩空气的作用下处于下极限位置,使C阀打开,热蒸汽经过蒸汽过滤器14进入C阀上腔,对无菌产品阀(或称A,B,C,组合阀APV阀)整体预热,预热温度为360度以上,冷凝的蒸汽由疏水阀10排出,此时要求产品液位调节阀15的左腔进入压力位0.1MPA的空气,将液位调节阀15的阀芯右移,打开通道为第二次预热作准备。

在此同时,对包装材料的自动拼接系统加热,循环水泵33开始工作,封条附贴器和纵封加热器28开始工作,水环式压缩机1处于工作状态,双氧水槽水液位传感器58和双氧水槽双氧水液位传感器59均处于工作状态,以确保此时双氧水的浓度和液位高度。

2第二次预热,无菌空气阀(B)13的上腔进入空气克服弹簧力将阀芯下移,打开B阀通道,密封水电磁阀16工作,水环式压缩机1工作,热交换器6工作,超高温加热器5工作,将水分离器送来的压缩空气加热。

空气进气阀9工作使其阀芯处于右位,液位调节器15左腔的空气的压力增加到0.2MPA,将其阀芯开口全部打开,此时经超高温加热器5进热的空气经过双氧水雾化器8之后分为两路,一路为B阀下腔至B阀上液至液位调节器15至下中心灌注管22对灌注系统预热,另一路为无菌空气喷射器(气刀)19至纵封加热器28至纵封暂停加热器29至上中心灌注管对纵封系统预热,此时,纵封加热器28纵封暂停加热器29均处于给电工作状态。

3.封管,为确保机器灭菌可靠和产品的安全灌装,只有包装纸管密封可靠才能构成封闭空间,当封管状态纵封检测器61发现纵封情况不

好或双氧水喷雾不成功时,纵封加热器28工作,对纸管进行纵封,同时横封系统工作,对纸管进行横封,以确保纸管形成封闭空气。

4.第三次预热,是机器的最后一次预热,是对喷雾系统的预热,热交换器阀7的活塞处于下位,打开空气通往超高温加热器的通道,双氧水杯喷雾阀48的电磁铁通电,喷雾杯49处于通路双氧水杯灌注阀47的电磁阀断电,时双氧水灌注断路。

喷雾用的压缩空气阀50的电磁铁通电,压缩空气至喷雾杯处于通路。

此时,空气进入阀9处于左位,超高温加热器5的加热温度为270度,加热后的压缩空气通过双氧水雾化器8至空气进入阀9进入洗擦器18回到水环式压缩机1的进气口,为了补偿压缩空气的压力损失,密封水电磁阀工作,水通过恒流阀17进入洗擦器18.此时,由水分离器2分离出来的水的液位由液位探测器传感器52测控,当水到达一定液位时,液位探测器传感器52发出信号,打开浮球3,分离出来的水进入双氧水稀释槽44.

预热空气通过空气过滤器51和压缩空气阀50分为两路,一路进入喷雾杯49至双氧水杯喷雾阀48,回到双氧水雾化器8,另一路直接回到双氧水雾化器8.至此完成了对喷雾系统的预热。

5.喷雾,喷雾是将压缩空气后的雾状双氧水喷入无菌室,以达到构成封闭式无菌环境的目的,喷雾过程总共持续时间为40S,在此之前,要对喷雾杯49充填125ml体积发数位35%的双氧水溶液,充填时间为11S。

喷雾时空气进入阀9的阀芯处于右位,雾化后并带有压力的双氧水热空气通过空气进入阀后分为两路,一路进入无菌空气阀(B)至液位调节阀15至中心灌注管的下灌注口,进入包装纸管,另一路

通过气刀19对无菌室喷雾的同时,进入纵封加热器28和纵封暂停加热器29至中心灌注管的上灌注口,进入包装纸管。

至此完成了对无菌室和包装纸管的灭菌过程。

在无菌室内冷凝的双氧水热蒸汽流人双氧水槽,同时吸气阀24工作,将多余的双氧水蒸汽吸入洗擦器18的进口。

6.静止,为保证充分的灭菌效果,灌装机要有一个正在灭菌的持续时间即静止过程,静止时间为60S,此时,空气进入阀9的阀芯处于左位,关闭了双氧水压缩空气进入气刀19和中心灌注管的通道,但双氧水杯喷雾阀48,喷雾用压缩空气阀50等双氧水喷雾系统的组件仍处于工作状态。

7.干燥,干燥的目的是将残留在灌装系统中的双氧水蒸汽全部清理干净,以保证产品安全灌注,干燥阶段大约需要20min的时间。

此时,空气进入阀9的阀芯处于右位,由超高温加热器5加热后的加热空气进入雾化器8至空气进入阀9以后,依次进入气刀19,无菌室,无菌空气阀(B)13,液位调节阀15,中心灌注管的上下出口,最后进入包装纸管,纵封加热器29,对上述部件进行干燥。

纵封加热器28和纵封暂停加热器29同时通电,保持干燥状态,待干燥18min时无菌空气阀(B)13的阀芯上移,准备生产。

8准备生产,准备生产是为了产品的灌注做好准备,此时,无菌空气阀(B)13的阀芯处于下位,蒸汽阀(C)11的阀芯处于下位,产品阀(A)12的阀芯处于左位,液位调节阀15的阀芯处于右位,即打开状态,等待产品进入,产品从产品阀(A)12的进口进入A阀右腔

等待阀芯右移。

9.生产,即产品的灌注过程,产品阀(A)12的阀芯右移,蒸汽阀(C)11的阀芯上移,产品(液态物料)通过A阀进入APV阀,再通过液位调节阀15进入中心灌注管,分别从中心灌注管的上下口进入包装纸管,此时,纵封加热器28,纵封暂停加热器29,产品液位探测器30,浮筒31均处在工作状态,以保证液位的高度和纵封可靠。

当液态物料达到设定的液位高度时,纸管横封系统对包装纸管进行横封和割离,即完成一次灌注过程。

在此之前,图案校正系统和打印日期系统已经开始工作,一保证包装盒上的图案和生产日期的准确位置。

在生产过程中,双氧水槽灌注/排放阀36,双氧水排放阀37关闭,双氧水罐43内的双氧水被双氧水泵39吸入双氧水槽26,以便对包装纸灭菌处理,挤压滚轮21开始工作,挤出残留在包装纸上的双氧水,空气进入阀9的阀芯处于右位,通过双氧水雾化器8的无菌热空气被气刀19喷到包装纸上,以吹干包装纸上的双氧水蒸汽。

10.正常停机(暂停)当灌装结束后的停机是正常停机,此时可对灌装机进行中间清洗,产品阀(A)12的阀芯左移,关闭灌装通道,横封夹爪系统停止工作30S,纵封系统,气刀19和挤压滚轮21均应复位,只需令产品阀(A)12的阀芯左移,关闭灌装系统通道即可。

11.排气,在机器停止工作时,必须将管道内的压缩空气排空,才能安全的打开无菌室门。

排气时产品阀(A)12的阀芯左移,关闭灌装系统通道,蒸汽阀(C)11的阀芯下移,关闭蒸汽通道,无菌空气阀

(B)13的阀芯上移,关闭无菌空气通道,即APV阀处于完全停止工作状态,纵封系统,超高温加热器5均停止工作,排气5min后,关闭水环式压缩机1,打开真空阀4,最后打开无菌室门。

12清洗,工作结束后要对机器进行清洗,以清除管道内的残留物,清洗分为中间清洗和最终清洗,(即称就地清洗)清洗时,蒸汽阀(C)1的阀芯右移,关闭蒸汽通道,产品阀(A)12的阀芯左移,关闭灌装通道,无菌空气阀(吧)13的阀芯下移打开清洗通道,清洗泵和清洗剂泵泵出的清洗剂从B阀的下腔入口进入APV阀,通过B阀上腔,C阀下腔,A阀左腔,进入液位调节阀15后,对产品灌装管进行清洗,此时包装纸管下部无需横封,清洗剂由产品中心灌注管经包装纸管下方进行排出。

2012年08月07日。