外观不良改善报告ppt课件

品质不良原因分析及其改善方法ppt课件

28、伟大的事业不是靠力气、速度和 身体的 敏捷完 成的, 而是靠 性格、 意志和 知识的 力量完 成的。 29、人生最大的喜悦是每个人都说你 做不到 ,你却 完成它 了!

30、在实现理想的路途中,必须排除 一切干 扰,特 别是要 看清那 些美丽 的诱惑 。 31、激情,这是鼓满船帆的风。风有 时会把 船帆吹 断;但 没有风 ,帆船 就不能 航行。

10、人生是个圆,有的人走了一辈子 也没有 走出命 运画出 的圆圈 ,其实 ,圆上 的每一 个点都 有一条 腾飞的 切线。 11、没有压力的生活就会空虚;没有 压力的 青春就 会枯萎 ;没有 压力的 生命就 会黯淡 。 12、我以为挫折、磨难是锻炼意志、 增强能 力的好 机会。 ——邹 韬奋

13、你不能左右天气,但可以改变心 情。你 不能改 变容貌 ,但可 以掌握 自己。 你不能 预见明 天,但 可以珍 惜今天 。 14、我们总是对陌生人太客气,而对 亲密的 人太苛 刻。 15、人之所以痛苦,在于追求错误的 东西。

内部失败成本

1.制程不良报废 2.制程不良重工工时(要定义多少钱/小时)

外部失败成本

• 外部报废成本 • 客户转稼成本 • 外出重工成本(重工工时/车费/住宿/辅材等) • 因客诉造成的其它费用 • 客诉造成的厂内报费成本

1、机遇对于有准备的头脑有特别的亲和力。

2、不求与人相比,但求超越自己,要 哭就哭 出激动 的泪水 ,要笑 就笑出 成长的 性格! 3、在你内心深处,还有无穷的潜力, 有一天 当你回 首看时 ,你就 会知道 这绝对 是真的 。 4、无论你觉得自己多么的了不起,也 永远有 人比你 更强; 无论你 觉得自 己多么 的不幸 ,永远 有人比 你更加 不幸。

示范生产线改善报告幻灯片

TFT组织结构图

根据现实情况,对TFT成员作出调整,增加生产部门五楼叶徳军主任(陈泽平)及SMT车间彭及华主任 负责机芯方面的品质改善,邀请研发中心陈志刚工程师参加,负责在设计方面提出改善。

支援

Team长

• TEAM 运营方向掌握 • 活动Program制作,协调指挥,效果评价

质

生

生

量

产

产

管

部

部

理

决 制作 确认 承认 裁

顺序 问 题 点

原因

关联 部门

对策

改善预定 日期

担当

座机LCD显示模组无

1.

显示

来料不良。

临时对策:

IQC IQC立即先用机芯板做一个简 6/16 朱坤华

不良率:6.3%(37/580)现检在查,JIGIQ,没C有因对为模没组有 进行检查

作业 10.3%

活动前

10 %Βιβλιοθήκη 3% 3% 3%活动目标表示其他不良,如设计或原因不明的

●实施日日品质改善会议(生产部门主持) - 当天未达成目标的生产线由车间主任主持下实施 - 制作业务业务流程并遵守 - 作好会议记录,责任部门按决议内容,时间遵守 - 当日问题当日提出,当日回复,努力在当日解决

●加强教育培训方面的工作,教育时间管理

计算方法 要调整

装配线工程不良率

26.3%

10%

62%

机芯不良率(%)

9.9%

3%

70%

作 业不良(%)

10.3%

3%

71%

IQC不良率(%)

6.1%

3%

51%

生产线平衡率 人员 调 整

未管理 85% 169人 160人

外观不良改善报告ppt课件

短期对策

破损: 1.加垫纸及挡板,防止产品被 轮轴锐角部分刮伤及其它损伤。

脏污:1.产品完成后在车间摆放、储 存时需在产品上加盖一层纸板 及用打包膜缠绕,防止有灰尘 掉落产品上。 2.成品及半成品堆码时在栈板 上垫上一张纸板。

临时对策

1:已出货产品客户挑选使 用,不良品由我司负责补 回。 2:对在库品及同系列进行 排查(已贴标封存)。

库存处理图片

原因分析

破损:产品保护不当,在坑机 线移动时容易被轮轴锐角刮伤。

脏污:1.车间生产环境局限性, 有较多灰尘,产品在车间摆放、 储存时未在产品上盖纸板,有灰 尘落在纸板上。

2.栈板或轮轴脏污,产品堆码时 未垫纸板进行保护。

XXXX纸箱外观 不良改善报告

作成:皇陵

印 XXXXXXXXXXX有限公司 章 XXXXXXX XXi XX XX environmentalXXXX science and XXXX Co Ltd

内容提要

改善小组 问题描述 临时对策 原因分析 短期对策 实施验证 横向展开 结案祝贺

改善小组

改善组长:XX

3:明确品质责任追究

责,对责任人严格按照

内部措施进行处罚,树

立良好的品质意识。

3:持续改善,强化7S

管理。

品质警报 7S管理

结案祝贺

结束

THANK!

改善成员:

生产部:XXX XXX

成型课:XXX XXX

品质部:XX

跟

单部:XX

问题描述

客户XXX反映我司5G2系 列纸箱有破损、脏污、超 边、缩边等外观不良现象, 要求我司对此作出原因分 析及制定改善措施,并对 库存同系列的产品展开横 向排查(6G2、7G2、 5GC2)。

产品表面划伤改善D报告PPT课件

Owner: Chulai Lee Programs Affected:NL-1

Issue description (Who, what, where, when How, how many):

2016年4月22日接到青岛大同反馈产品料号为Z1234F00产品表面有划伤、碰伤问题,并提供了相关图片

Validation (if req’d): PPAP(if required): Clean Point in Plant: Sunroof #:

Photo/Drawing Info:

Short Term Containment Actions:

更

1、短期措施:客户端ຫໍສະໝຸດ 良品更换处理。改 后2、短期措施:包装方式向客户申请变更,更改。

Root cause (Fishbone diagram 5WHYs): 1、发生原因:产品包装方式为每袋装100只,为散装方式,产品在运输过程中可能会因晃动、挤压导致

产品有划伤和碰伤的问题。 2、流出原因:包装前进行了全数检查,这是在运输过程中或之后周转产生的。

Key Dates

Issue Identified: 2016.4.23 Containment in place: 重庆inalfa Long term fix complete: 2016-06-31

Long Term / Permanent Solution:

1、长期措施:采用新的包装方案,将零件每只用珍珠棉隔开。 采购物料及批准:

第1页/共2页

感谢您的观看!

第2页/共2页

外观不良改善专案

3.在作業時產品不可堆積,以避免產生碰刮傷及變形--己導入

品質改善專案---改善對策

三.清洗:

1.清洗前對膠框作敲打並用風槍吹以防止有毛屑殘 留—己導入

2.全檢毛邊毛屑後清洗—己導入

四.檢驗:

品質改善專案---改善對策

一.成型:

1.成型首件後50模產品安排人員重點全檢油污及 其它外觀 不良,有問題立即從機台及模具改善—2005年8月己導入

2.正常生產時安排人員在包裝前全檢—2005年10月己導入

二.整修:

1.在機台整修時:規定每人修2-3刀,作業時需依毛邊樣順 序作業,以避免漏失。包裝前全檢並用風槍對膠框進行清 潔—2005年9月己導入

2.品管人員將對此作重點管控—己導入。

品質改善專案---目標&效果確認

目標﹕

從2006年2月開始,每月發生外觀不良次數≦ 5次

效果確認﹕

接到客戶反饋信息后及時至客戶端確認﹐每月匯 總﹐以確認對策效果及目標達成情況。

品質改善專案---外觀不良

改善項目:外觀不良 不良分析:(依生產流程分析) 改善對策:(依流程別擬定對策) 改:成型會產生外觀及油污不良。 二.整修:整修會產生毛邊毛屑、修傷及

變形等不良。 三.清洗:清洗會產生毛邊毛屑及油污。 四.檢驗:檢驗會有漏失。 五.包裝:包裝會產生變形不良。

1.針對檢驗人員檢驗漏失,現對廠內檢驗人員作檢 驗漏失考核,詳見檢出率管理辦法—預計完成日 期2006年2月。

品質改善專案---改善對策

五.包裝及運輸:

1.為避免產品因包裝在箱內與吸塑盒產生擠壓而產生 變形,要求包裝作業人員在包裝時要檢查產品是否 有發生擠壓,裝完後要檢查後放可合箱(如產品有一 邊硬一邊 軟,在包裝時要將軟邊向上放置)—己導入

注塑品外观缺陷原因分析及方案PPT课件

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 7.乱流痕

成型材料的改进:选用流动性好的材料。 成型条件的改进:提高注射温度;提高模具温 度;适当降低乱流痕部分所对应的注射速度。 模具结构的改进:改变浇口位置;加大冷料穴。

34

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 8.熔接痕

成型材料的改进:选用流动性好的材料。 成型条件的改进:提高注射温度;提高熔接痕所对应部

2

注塑品常見缺陷

注塑成型出現的問題

1 塑料的化学变质 2力学状态变变化 3 物料状态度变化 4几何结构或尺寸上的变化

3

塑品常見缺陷

•注塑制品常见的缺陷

1 外观: 凹痕,银纹、变色、黑斑、流痕、焦痕、 熔接痕、泛白、表面气泡、分层、龟裂、外观 浑浊等。

4

注塑品常見缺陷

•注塑制品常见的缺陷

2.工艺问题 :充填不满、分裂面飞边过大、浇道 粘模、不正常顶出。

分的注射速度;提高模具温度;提高注射压力;停止 使用脱模剂。 模具结构的改进:浇口加大、改短;改变浇口位置;加 大冷料穴;加设排气槽;在熔接痕前部分设护耳。

35

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 9.噴射痕

成型材料的改进:选用流动性好的材料。 成型条件的改进:提高注射温度;提高模具温度;降低

模具结构的改进:浇口的位轩;浇口变短、加大;流道 变短、加宽;减少流动阴力;喷嘴和模具口配合完好。

制品设计的改进:把筋、突出部分变细,并加圆解;减 小壁厚;将筋设计成非实心的;把表面凤计成花纹以 掩饰凹痕缺陷。

27

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 3.表面无光泽、光泽不均 原因在于:材料的分解;

25

外观不良D报告

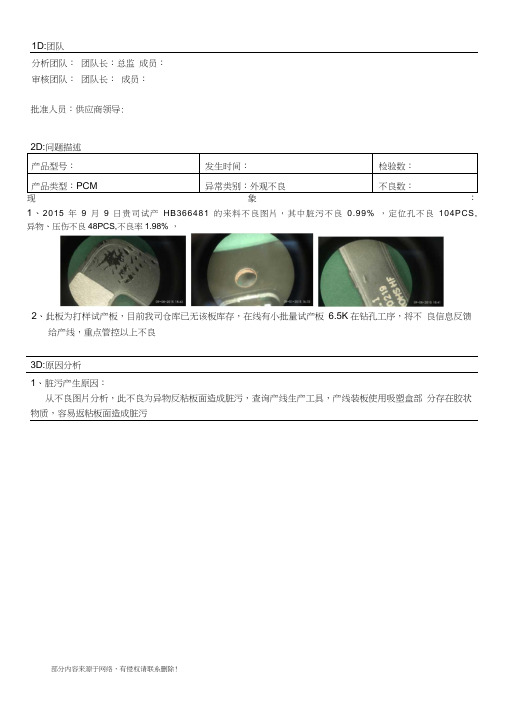

1D:团队分析团队:团队长:总监成员:审核团队:团队长:成员:批准人员:供应商领导:现象:1、2015年9月9日贵司试产HB366481 的来料不良图片,其中脏污不良0.99% ,定位孔不良104PCS,异物、压伤不良48PCS,不良率1.98% ,2、此板为打样试产板,目前我司仓库已无该板库存,在线有小批量试产板6.5K在钻孔工序,将不良信息反馈给产线,重点管控以上不良3D:原因分析1、脏污产生原因:从不良图片分析,此不良为异物反粘板面造成脏污,查询产线生产工具,产线装板使用吸塑盒部分存在胶状物质,容易返粘板面造成脏污2、孔内毛刺、油墨入孔产生原因:此板为无卤素材料,材料脆性较大,钻孔后孔内位置毛刺无法避免,因毛刺未及时处理,阻焊之后孔内油墨不易显影完全,存在油墨残留现象3、黑油物产生原因:从不良图片分析,此不良为黑油印刷前,清洁不足导致,近期无尘车间改造,造成外来杂物增加, 生产过程中清洁不到位容易导致杂物残留4、不良流出原因:此板为试产样品,检查人员检板过程中,为尽量满足多交货,针对部分外观缺陷问题板未做报废, 导致不良流程4D:应急措施1、此板为试产板,贵司已无该板库存2、我司仓库已无该板库存3、在线6.5K二次打样板,在钻孔工序,项目组重点跟进以上异常5D:已进行的纠正行动验证:针对所有吸塑盘进行检查,有脏污、异物的统一挑出清洁,避免异物反粘板面目前产线施工改造已经完成,无尘室车间无尘含量达标,黑油每次印刷前,按要求清洁台面网版, 防止杂物残留6D:永久纠正行动: 1.钻孔后针对毛刺突出不良,安排刮毛刺处理(要求,孔径必须合格),钻孔后增加除胶渣流程,减少孔壁粗糙度 1 24 DRL1钻孔〔主料) 钻带编^:FOlYD010A0 EKD. DRL 先取羽阵?再钻孔先鮎第三把刀,检液疽无孔偏•首 板确认。

嵋再钻 25 CUT3剪切 熔板边塞余的纯胶剪掉,勿剪到槻面的铜 26 DSM除胶渣 粽胶渣处理,首件交化验室切片确认孔壁除胶敢果,首件确认合格后才可嬷躱往下生产 27 PTH 沉铜 沉搁方式:li 篮 开启超声液,震动及摇摆2.入检验标准对员工进行培训;1、 2、 廉W 市菠卄帝暫电路科枝杠限食司 SNEN7HHHntHENQPRECISION CIRCUIT SCIEN-TECH CD,LTD. 作业指导节斜订削 116年国H 15 ti 蔽 魚FFPC 塑即粗焊柞业IS 导书底卬覚暫皂启・血无此钛扳荷氐店l!U •:輕泊.也J 枚的曲牴中入油蜀垃1E 排锚折也・城現阿啊汩鹿坨圾汚舉产麻点*事竟叫理・ JO.i [圭产起ft*对.】],翌号 曲工1亦运印阳悍鴉嗒用足底梅柱印"肪止弯折卷扳池及能血葡轧,2.忡遵启的锂址—片扳匡印白*R.防吐边ttfut 枳越・s, ffi-g.^iHyn 世麵欄泊用(匿韌會血-4. S*印陽坤*惟脳抽曲塞料柿孔 若弗退回Attrite 理.辿肝町的产丛耳*时上肉生巴竝 軽退啊噸砂前牡AL 轧瞳射台純迥H 陋拉(HSU 雄耳「 5-,因却和好勒愛•出屏*1姑如廿艸祥過站扭鳧〒7D:防止问题再发生的措施1. 针对所有新项目样品研发阶段必须严格执行合同评审制度,针对特殊工艺或软硬结合产品要求研发部门必须组织工程、生产、工艺、品质共同评估工艺及操作可行性,确定相关检验标准和验证方案并形成有效记录和控制计划来指导一线生产;2. 所有新产品转批量之前必须出具样品品质记录、客诉记录及过程重要工艺问题点记录经品质经理和技术总监审核、副总批准后方能正式投料生产;8D:解决问题小组工作的认可。

蓝色简约风产品抽检不合格整改报告PPT模板

PART 01

PART 02

PART 03

PART 04

单击此处输入你的正文,文字是您思 想的提炼,为了最终演示发布的良好 效果,请尽量言简意赅的阐述观点; 根据需要可酌情增减文字,以便观者 可以准确理解您所传达的信息

单击此处输入你的正文,文字是您思 想的提炼,为了最终演示发布的良好 效果,请尽量言简意赅的阐述观点; 根据需要可酌情增减文字,以便观者 可以准确理解您所传达的信息

单击此处输入你的正文,文字 是您思想的提炼,为了最终演 示发布的良好效果,请尽量言 简意赅的阐述观点;根据需要 可酌情增减文字,以便观者可 以准确理解您所传达的信息

单击此处输入你的正文,文字 是您思想的提炼,为了最终演 示发布的良好效果,请尽量言 简意赅的阐述观点;根据需要 可酌情增减文字,以便观者可 以准确理解您所传达的信息

您的正文已经简明扼要,字字珠玑,但信息却错综复杂,需 要用更多的文字来表述

单击此处输入你的正文,文字是您思 想的提炼,为了最终演示发布的良好 效果,请尽量言简意赅的阐述观点; 根据需要可酌情增减文字,以便观者 可以准确理解您所传达的信息

单击此处输入你的正文,文字是您思 想的提炼,为了最终演示发布的良好 效果,请尽量言简意赅的阐述观点; 根据需要可酌情增减文字,以便观者 可以准确理解您所传达的信息

单击此处输入你的正文,文字是您思想的提炼,为了最 终演示发布的良好效果,请尽量言简意赅的阐述间:20XX年1月1日

字,以便观者可以准确理解您所传达的信息

单击此处输入你的正文,文字是您思想的提 炼,为了最终演示发布的良好效果,请尽量

言简意赅的阐述观点

单击此处输入你的正文,文字是您思想的提 炼,为了最终演示发布的良好效果,请尽量 言简意赅的阐述观点

注塑件外观缺陷图片及原因分析与影响 ppt课件

毛边

改善对策: 减慢射出速度。 减小射出压力。 减短射出时间。 减少射出料量。 降低料管温度。 重新配模。

TPR毛边产生的后果: 1,造成TPR出水孔堵孔。 2,造成水花斜射。 3,损失扩大化 。

本体尾部毛边

毛边产生的原因: 1射出速度,压力太大。 2,保压速度,压力太大。 3模具配合不良。

改善对策: 减小射出速度,压力。 减小保压速度,压力。 维修模具。

改善对策: 调整工艺,使出水孔无毛边。 更换出水孔针。

检验要求:产品在水温小于30℃, 流动水压为0.35Mpa的条件下。 A.在距离出水端500mm高度,花洒 水花的喷洒面积在¢120~ ¢280mm之间,且水花不能形成明 显的交叉. B.在距离出水端120mm高度水花斜 射外围的偏移量≦20mm,TPR内部 交叉斜射允许一根交叉,不允许一 根同时与两根(或两根以上)交叉。

影响外观。 3,损失扩大化。

胶口气痕

胶口气痕产生的原因: 1,进胶口处速度太快。 2,进胶口处压力太大。 3,进胶口位置不准确。 4,模温太低。 5,进胶口处排气不良。

改善对策。 减慢进胶处速度。 减小进胶处压力。 调整进胶中位置。 接模温机调整温度。 增加排气槽。

胶口气痕产生的后果: 1,影响外观。 2,电镀后镀不亮,

太小 7,保压时间太短。

本体缩水

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 加长冷却时间。 增大保压压力, 速度。 加长保压时间。

缩水产生的后果:

1,影响外观。 2,与其他零件焊接后,造成零件报废。 3,损失扩大化。

欠注

欠注产生的原因:

改善对策:

1,射出压力太小。

增大射出压力。

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 升高料管温度。 清理模面或更 换排气针。

产品不良分析报告PPT课件

分析内容

STEP 1:观察不良试料的外观;

LOGO

原因分析`

NO.1

NO.2

NO.3

NO.4

NO.5

经确认 : 除 NO.4 的UV 胶未与 F-PCB分离外,其他 4 PCS都有胶 与 F-PCB分离的现象,并且有3 pcs分离现象特别严重。

精品ppt

3

分析内容

LOGO

STEP 2:REC 单品确认;

精品ppt

7

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

将 锡点 上部的UV 胶去除后, 测定DCR : 无反应 判定结果 : REC 单品出现无音

原因分析

序号 1 2 3 4 5

盖印

E421BB E4102B E4118B E3B23B E精41品1p8pBt

DCR测试 - R E C( 欧姆)

无反应

无反应

无反应

无反应

无反应

4

分析内容

LOGO

,

STEP 3:REC 单品不良原因确认; -- > 为防止拆分造成单品状态的破坏,使用 甲苯 ( TO ) 对单品进行浸泡,浸泡完毕后显微镜观察状态如下:

logo审视主任姓名立案担当姓名承认次长姓名logo不符事项现况现象分析不良现象序号盖印dcr测试spk欧姆rec欧姆e421bb69无反应e4102b70无反应e4118b70无反应e3b23b69无反应e4118b70无反应测定dcr时

LOGO

不良分析报告书

立案 担当 姓名

审视 主任 姓名

/

承认 次长 姓名

原因分析

NO.1

NO.2

NO.3

不良分析报告ppt

不良分析报告1. 背景介绍本报告旨在对不良情况进行分析,并提供相关数据和解决方案,以改善产品质量和用户体验。

以下是对不良分析的详细报告。

2. 数据收集与整理在分析之前,我们首先收集了大量的数据,包括不良情况的发生时间、地点、发生的原因等,这些数据对于我们分析不良情况非常有帮助。

我们通过对数据的整理和分类,得出了以下结论。

3. 不良情况分析3.1 不良情况发生时间统计根据收集到的数据,我们对不良情况发生的时间进行了统计。

结果显示,不良情况主要集中在周末和节假日,这可能是由于人员疏忽和工作压力较大所导致的。

3.2 不良情况地点分布分析我们还对不良情况发生的地点进行了分析。

结果显示,不良情况主要发生在生产线上,这可能与生产过程中的操作不当和设备故障有关。

3.3 不良情况原因分析通过对不良情况原因进行归类和分析,我们得出了以下结论:•人为操作失误:不良情况中的一部分是由于人员疏忽造成的,比如操作不当、忽视安全规范等。

•设备故障:一些不良情况是由于设备故障引起的,比如设备老化、部件损坏等。

•材料质量问题:部分不良情况是由于材料质量不合格导致的,比如材料损失、材料错误使用等。

4. 解决方案4.1 培训和教育针对人为操作失误导致的不良情况,我们建议加强员工培训和教育,提高员工的操作技能和安全意识,减少人为操作失误的发生。

4.2 设备维护和更新针对设备故障导致的不良情况,我们建议加强设备的维护和保养工作,定期检查设备的运行状况,及时更换老化和损坏的部件,确保设备运行的稳定性和可靠性。

4.3 材料质量控制针对材料质量问题导致的不良情况,我们建议加强对材料的质量控制,建立完善的材料检测和验收制度,确保材料的质量符合要求,减少不良情况的发生。

5. 总结通过对不良情况的分析和解决方案的提出,我们可以有效地改善产品质量和用户体验,减少不良情况的发生。

我们将持续关注不良情况的发生,并及时采取相应措施,确保产品质量和用户满意度的提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粘合不良:纸箱成型后本身具

有一定的反弹力,初刷胶时由

于胶水未渗透,粘合效果未固

化,粘合面在重新复位过程形

成不规则的超边或缩边等形变

现象。

6

短期对策

破损: 1.加垫纸及挡板,防止产品被 轮轴锐角部分刮伤及其它损伤。

脏污:1.产品完成后在车间摆放、储 存时需在产品上加盖一层纸板 及用打包膜缠绕,防止有灰尘 掉落产品上。 2.成品及半成品堆码时在栈板 上垫上一张纸板。

XXXX纸箱外Βιβλιοθήκη 不良改善报告1内容提要

改善小组 问题描述 临时对策 原因分析 短期对策 实施验证 横向展开 结案祝贺

2

改善小组

改善组长:XX

改善成员:

生产部:XXX XXX

成型课:XXX XXX

品质部:XX XX

物流部:XX

业务部:XX

跟

单部:XX

3

问题描述

客户XXX反映我司5G2系 列纸箱有破损、脏污、超 边、缩边等外观不良现象, 要求我司对此作出原因分 析及制定改善措施,并对 库存同系列的产品展开横 向排查(6G2、7G2、 5GC2)。

粘合不良3.全:产检品打粘包合时完脏毕污后产用品重挑物选进出。 行压制,使粘合效果得到 固化,避免纸张应力反弹。

7

实施验证

库存返工情况:

以上对策由10月27日开始执行, 由现场生产组长及QC负责跟进 验证,确保现场按照制定措施 执行。

1: 22S1107(6G2)共挑出不良品 71PCS。

2: 21S1106(7G2)共挑出不良品 4PCS。

4

临时对策

1:已出货产品客户挑选使 用,不良品由我司负责补 回。 2:对在库品及同系列进行 排查(已贴标封存)。

库存处理图片

5

原因分析

破损:产品保护不当,在坑机 线移动时容易被轮轴锐角刮伤。

脏污:1.车间生产环境局限性, 有较多灰尘,产品在车间摆放、 储存时未在产品上盖纸板,有灰 尘落在纸板上。

3: 21S1108(5G2)无库存。

4:21S1109(5GC2)无库存。

以上返工选别的不良品已作报废处理。

8

横向展开

1:召集由生产、品质、 全检人员培训记录

业务人员参与的专题品

质检讨会议,并制作品质

警报,各部门负责人对

本部门人员进行宣导、

教育,防止类似不良再

次发生。

品质考核

2:对全检人员进行培训。

3:明确品质责任追究

责,对责任人严格按照

内部措施进行处罚,树

立良好的品质意识。

3:持续改善,强化7S

管理。

品质警报 7S管理

9

结案祝贺

10

结束

THANK!

11