本钢薄板坯连铸连轧生产线

本钢薄板坯连铸连轧生产线半无头轧制的应用

本钢薄板坯连铸连轧生产线半无头轧制的应用摘要:介绍本钢薄板坯连铸连轧生产线半无头轧制技术的运用。

在薄规格生产中,利用半无头轧制方式提高轧制的稳定性,提高对带钢头部和尾部的控制精度,减少损耗,提高成材率。

关键词:半无头轧制;薄规格;楔形段当今世界热轧板生产正向着高效率、低能耗的方向发展,热轧薄规格产品逐渐占有更高比例,而单坯轧制模式,不可避免的存在产品头尾质量差和能耗高等问题,针对这种情况,本钢集团公司在2005年投产的薄板坯连铸连轧生产线上使用了半无头轧制。

1 薄规格轧制的主要问题目前轧钢设备越来越先进,技术不断发展,但在单坯生产模式下,由于其工艺和技术的限制,特别是在轧制薄规格产品时,曝露出当前无法避免的问题,体现在:(1)头尾问题。

在单坯生产中,带钢的头尾部分在非稳定状态下轧制,导致头部侧弯,尾部超宽,浪形以及厚度精度低等问题,使之头尾板形无法得到保证,在产品使用前需进行较多的切头和切尾,使产品成材率降低;(2)稳定性问题。

在生产薄规格产品时,带钢的甩尾、断带、折迭等问题发生的几率大大增加,对设备的损伤率也在增加,轧制的稳定性大打折扣;(3)拉窄问题。

薄规格轧制穿带时,为保证轧制稳定,机架间一般采用拉钢控制,但由于带钢头部温度、厚度较难准确控制,在穿带瞬间易发生头部拉窄现象。

2 问题分析及处理本钢的半无头轧制,主要针对1.5mm以下规格,针对单坯生产中存在问题,有目的的进行功能完善和参数修正,成功实现五分割(一块钢坯轧制六块产品)轧制,最薄0.8mm的超薄规格。

通过半无头轧制与单坯轧制的数据对比来看,半无头轧制针对薄规格和超薄规格的生产优势非常明显:(1)楔形段损耗。

在1.5~1.8mm规格生产中,通过三分割(四块产品)实现批量生产,在三分割四块产品中间的三个剪切点的带钢头尾在保证张力稳定状态下轧制,实际只有在第一和最后一块存在一头一尾是在带钢的非稳定状态下,四块产品的头尾缺陷等同于单坯轧制中的一块产品,所以由于头尾板形问题造成的损耗就比单坯轧制降低75%。

薄板坯连铸连轧(9)—涟钢CSP

薄板坯连铸连轧(9)—涟钢CSP 2006-12-19涟钢热轧薄板坯连铸连轧生产线从德国西马克-德马克公司引进,为第2代CSP工艺技术,均热炉采用布里克蒙(Bricmont)技术。

第1流于2004年2月5日全线一次热试车投产,第2流于同年6月1日正式投产,2004年9月份当月产量达16.74万t,折合年产量超过200万t。

2005年3月产量接近22.9万t,年产量超过270万t。

并在该生产线上开发了集装箱板、汽车大梁板、冷轧用热轧板卷(如SPHC、08Al)等钢种。

涟钢CSP流程装备与技术特性1. CSP整体工艺流程涟钢CSP生产线的主要工艺流程如下:涟钢的CSP工艺流程具有如下特点:(1)涟钢的CSP生产线不是完全独立的生产线,6座高炉铁水为2个转炉厂提供铁水,而3×100t转炉厂既为CSP提供钢水又为小方坯提供钢水。

(2)CSP流程中没有铁水预处理和真空处理设施与工序。

涟钢CSP生产线主要产品为:SPHC、SPAH、16MnL、Q345D、Q345B、Q235B、SS400、08Al、Q195等钢种。

2. 转炉炼钢与钢包精炼炉CSP钢水冶炼系统配备有900t混铁炉,3×100t顶底复吹转炉,车间内配有2机8流小方坯连铸机。

3座转炉同时为CSP和小方坯连铸机提供钢水。

转炉配备在线快速测氧装置,冶炼周期在30~35min之间,采用溅渣护炉工艺,出钢采用塞棒挡渣操作。

公称容量100t的钢包精炼炉3座,采取双工位回转台形式。

变压器容量18000kVA,电极直径为Φ700mm,最大升温速率为4.5℃/min。

平均精炼时间40min(不包括吹Ar时间),3座LF可满足2台CSP最大生产能力的需要。

3. 连铸机2台立弯式连铸机,弧形半径为3250mm,流间距26m。

铸坯导向段长度为9705mm。

中间包升降行程为600mm,钢包升降行程1000mm。

中间包容量为36t,液面高度为1050mm。

高速钢轧辊在本钢薄板坯连铸连轧生产线上的应用实践.

我国邢台轧辊制造厂、共昌轧辊制造厂等单位在研制高速钢轧辊。

在使用方面,国内高速钢轧辊起步较晚,但是发展速度较快,近年来高速 钢轧辊被越来越多的国内各大钢厂所采用,并且取得了较好的效果。

本钢2004年订购高速钢轧辊, 2005年3月轧辊运到现场,2006年的5月26 日在本钢薄板坯连铸连轧线上开始使用,随后在本钢1700常规热连轧机上 推广使用。经过二年多的生产实践,我们获得了一些经验和教训,与大家 交流。

3.2 高速钢轧辊使用注意事宜

1) 表面温度控制在50~55 ℃较合适。刚换下的工作辊表面温度受冷却 水的影响较大,下机后停滞20-25分钟后在进行检测,此时轧辊芯部温 度已经传导到轧辊表面,检测的温度更客观。 2) 每支辊测7~9个位置,取其中最高温度作为轧辊表面温度;如轧辊 辊身某点或几点温度明显高,则要立即检查对应处喷嘴情况并及时处 理。 3) 裂纹的检测。床载涡流探伤检测作为于对轧辊表面裂纹进行自动检 测的主要方法。高速钢工作辊的裂纹检查适合用表面波,为了确定机 械裂纹扩展的深度、方向,我们一般利用超声波的斜探头或双晶探头 来配合涡流进行缺陷的检测确定,对于闭口裂纹,我们用磁粉检测, 加以注意跟踪。 4)热裂纹的修磨。经验上需要驱除3/4左右,通过实践,我们认为, 可以保留深度热裂纹进行轧制,但必须加大每次下机辊的检测力度及 磨削密度,适当增加磨削量,但前提条件必须保证轧辊表面热裂纹必 须是闭口裂纹。且要将辊面存在的多角形热裂纹网格结点消除。 5) 机械裂纹必须清除。 6)造成高速钢轧辊机械裂纹的主要轧制事故有:粘钢、顺折、甩尾、 卡钢等,控制这些轧制事故的发生对提高高速钢轧辊使用寿命十分重 要。

2 高速钢轧辊的应用

ห้องสมุดไป่ตู้

1880机组工艺流程简介--本钢集团有限公司PPT文件模板(2011版)-加单位名称

本钢热连轧厂

12

润滑轧制

R1-F5全部轧 机均可实施润 滑轧制。

本钢热连轧厂

13

层流冷却装置

-层流冷却式,冷 却段总长28m,最 大实际用水量 6300m3/h。 -h=0.8~12.7mm 厚度的普通带钢, 最大温降为300℃。 层流冷却装置调节 灵活,控制精度高, 适应于各种冷却模 式,如早期冷却、 后期冷却或两种方 式的混合,使得本 钢连轧厂具有扩大 品种和生产高附加 值产品的条件。 14

19

产品质量控制的关键技术

一热(1700mm机组) 厚度 宽度 板形 精轧机组液压AGC E1、E2、E3立辊轧机(AWC+SSC) 液压弯辊和F2~F4机架CVC板形控制 1.进粗轧、精轧前的18MPa的高压除 鳞机 2.各机架间高压水除鳞装置 精确的终轧和卷取温度控制

本钢热连轧厂

二热(1880mm机组)

本钢热连轧厂

18

1880机组产品规格

宽度

mm

厚度mm

8501050

>1050 1150

>1150 1250

>1250 1350

>1350 1450

>1450 1650

>1650 1750

0.8-1.2

>1.2-1.6 >1.6-2.0 >2.0-2.5 >2.5-3.0 >3.0-4.0 >4.0-12.7 本钢热连轧厂

11

精轧机组 FM

机架号 stand No. 项目 item 形式 model 允许最大轧制力 max.rolling force(KN) 39200

F1

F2

F3

F4

本钢无取向硅钢热轧生产工艺路线的实践

本钢无取向硅钢热轧生产工艺路线的实践本钢无取向硅钢热轧生产工艺路线的实践李德君(本溪钢铁集团公司,辽宁本溪 117000)摘要:本钢拥有两条热轧生产线:一条为1700机组(传统工艺)热轧生产线;一条为薄板坯连铸连轧生产线。

通过在两条热轧生产线生产无取向硅钢试验,确定了本钢生产无取向硅钢最佳的热轧生产工艺路线。

关键词:无取向硅钢;热轧生产线;传统工艺;薄板坯连铸连轧The Practice of Non-orientation Silcon steel Hot RollingProduction Route In BX.SteelLI Dejun(Benxi Iron & Steel (Group) Co., LTD. Benxi, Liaoning Province 117000, China.)Abstract: The BX.Steel contains two Hot-Strip operations: one is the 1700-foot-long line which uses the traditional technology; the other is the BSP line (the thin-slab continuous casting and rolling production line).Through the test of producing hot-rolled non-oriented silicon steel in both lines to determine the best process to produce the hot-rolled non-oriented silicon steel in BX.Steel.Keywords: non-oriented silicon steel, Hot-Strip operations, traditional technology, FTSR前言本钢是目前我国北方地区重要的板材生产基地,在完成冶炼、连铸、热连轧、冷轧极薄带等设备的建设和现代化改造后,并从德国西马克公司引进了年产100万吨的冷轧极薄带生产线,具有无取向硅钢的生产能力。

薄板坯连铸连轧无头轧制技术的应用

(TaxgsPax Quaxfeng Sheet Co. , Ltd. , TaxgsPax 063300, Hebei) Abstrcct: Endless rolling technology is avother leap of iron aod steei production technology , renresenting the cotting - enge technology of ho- rollen strin in the worlU, With the rayiO deveNpmen- of the thira generation thin slab continuous costing aod rolling technology characterized by enniess rolling technology , the deveNpment of endless rolling technology for ho- rollen plate chv further improv the yielU of plate aod strin , the acchrach of size aod shape aod the proportion of thin gaoge aod ultra - thin gaoge , reelize partial " heat instead of colU" aod renucc roll consumption. The proccss flow , production line characteristics aod product charac teristics of endless rolling technology are introduccn. Taping Rizhao ESP production line , Shougaog Jingtaog MCCR production line aod Taogshao aonual DSCCR production line as example , the aOvaoWpes aod disabvaoWpes of each production line are comparen. C view of the existing problems of endless rolling , the devetopment aod op/mizz/on direction are put forwara. Key words:thin slab; continuous chsting aod rolling; endless rolling; ESP; MCCR; DSCCR

中国薄板坯连铸连轧生产线调查报告

中国薄板坯连铸连轧生产线调查报告中国薄板坯连铸连轧生产线调查报告作者:TNCSTEEL来源:TNC咨询组发表时间:2006-12-15 浏览次数: 140 字号:大中小内容摘要1996年4月,珠江钢厂、邯郸钢厂和包头钢厂在原冶金部指导下,与德国SMS集团签订了引进CSP薄板坯连铸连轧“捆绑合同”。

从此,我国的薄板坯连铸连轧开始了快速的发展。

1996年4月,珠江钢厂、邯郸钢厂和包头钢厂在原冶金部指导下,与德国SMS集团签订了引进CSP薄板坯连铸连轧“捆绑合同”。

从此,我国的薄板坯连铸连轧开始了快速的发展。

从1999年底到2006年上半年,我国已有珠钢、邯钢、包钢、鞍钢、唐钢、马钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰12家钢铁企业的13条薄板坯(包括中薄板坯)连铸连轧生产线相继投产,年产能约3500万t,5年内,我国的薄板坯连铸连轧生产线可能达到15条,年产能将突破4000万t。

其产能将占我国热轧板卷的30%以上,薄板坯连铸连轧生产线将占世界的30%。

近两年来,我国已建成的薄板坯连铸连轧生产线围绕着全流程的生产工艺稳定、产品质量稳定、新产品开发、冷轧基板性能控制和充分发挥流程潜能实现高效化生产等方面展开;另一方面,陆续建成投产的生产线迅速达产、增效,我国薄板坯连铸连轧领域不断创造新的世界纪录。

表1为我国13条薄板坯连铸连轧生产线的主要工艺参数和产能情况统计,其中连铸流数27流,年产能估计3500万t。

表1 我国13条薄板坯连铸连轧生产线的主要工艺参数和产能表2为我国13条薄板坯连铸连轧生产线的轧机配置情况。

可见,连轧机组的配置均采用了目前最先进的机型配置,CSP线连轧机组全部采用CVC轧机,FTSR线连轧机组采用PC轧机并在后两家采用在线磨辊系统ORG,ASP线连轧机组的后四架则采用WRS轧机,先进的轧机配置和控制系统为热轧板带的板厚和板形高精度控制提供了有力的保证。

表2 我国13条薄板坯连铸连轧生产线的轧机配置表3为2005年我国各生产线的主要产品品种、规格概况。

薄板坯连铸连轧(3)—邯钢CSP

薄板坯连铸连轧(3)—邯钢CSP 2006-12-19邯钢薄板坯连铸连轧生产线于1997年11月18日开工建设,1999年12月10日生产出第一卷热轧卷板,建设工期历时两年零一个月。

该生产线引进德国西马克90年代世界先进技术,总生产能力为250万t。

生产线的特点1 主要工艺特点邯钢薄板坯连铸连轧生产线主要包括薄板坯连铸机、1号辊底式加热炉、粗轧机(R1)、2号辊底式加热炉、精轧机组(F1~F5)、带钢层流冷却系统和卷取机。

产品规格为1.2~20mm厚、900~1680mm宽的热轧带钢钢卷。

钢卷内径为762mm,外径为1100~2025mm,最大卷重为33.6t,最大单重为20kg/mm。

工艺流程为:100t氧气顶底复吹转炉钢水—LF钢水预处理—钢包—中间包—结晶器—二冷段—弯曲/拉矫—剪切—1号加热炉—除鳞—粗轧(R1)—2号加热炉—除鳞—精轧[F1~F5(F6)]—冷却—卷取—出卷—取样—打捆—喷号—入库。

图邯钢CSP工艺流程示意图2 主要技术参数1)薄板坯连铸机该连铸机为立弯式结构。

中间包容量36t,结晶器出口厚度70mm,结晶器长度1100mm,铸坯厚度60~80mm,铸坯宽度900~1680mm,坯流导向长度9325~9705mm,铸速(坯厚70mm)低碳保证值最大4.8m/min、高碳保证值最大4.5m/min、最小2.8m/min,弯曲半径3250mm。

2)加热炉该生产线包括两座辊底式加热炉,位于粗轧机前后。

1号加热炉炉长178.8m,由加热段、输送段、摆动段、保温段组成,炉子同时具有加热、均热、储存(缓冲)的功能,可容纳4块38m长的板坯,单机生产的缓冲时间20~30min,最高炉温1200℃,铸坯入炉温度870~1030℃,出炉温度1100~1150℃。

2号加热炉炉长66.8m,由一段构成,主要起均热、保温作用,最高炉温1150℃,铸坯最高入炉温度1120℃,最高出炉温度1130℃。

薄板坯连铸连—包钢CSP

薄板坯连铸连轧(4)—包钢CSP2006-12-19包头钢铁(集团)有限公司CSP生产线项目,是国家捆绑引进的三套薄板坯连铸连轧项目之一。

其主要技术装备由德国SMS、SIMENS、LOI等公司引进,部分装备国内配套制造。

包钢薄板坯连铸连轧工程是采用现代成熟CSP技术建设的二机二流薄板坯连铸连轧生产线,设计上解决了原有CSP生产线轧机生产能力远大于铸机生产能力的问题,与之配套的二炼钢系统,设计年产钢200万t,CSP系统年产板坯198万t,年产成品板卷94.51万t。

产品为厚度1.2~20mm、宽度98O~1 560mm的热轧板卷,钢种包括冷轧低碳钢、管线钢、热轧结构钢和硅钢等。

平面布置、工艺流程、产品大纲1 CSP生产线平面布置由于二炼钢系统与薄板坯连铸连轧系统同期毗连建设,部分公辅设施一并考虑,CSP生产区域由精炼连铸跨、均热跨和轧制跨、精整跨组成。

2 工艺流程(图)图包钢CSP生产线流程3 CSP产品大纲由于炉外精炼设备一期只投入扒渣站和LF钢包精炼炉,二期考虑了脱气装置,所以一、二期产品大纲存在着一定差异。

表1 一期产品大纲表2 二期产品大纲主要设备特点1 冶炼部分在转炉炼钢车间内布置一座210 t顶底复吹转炉,在精炼连铸跨内布置一座钢水扒渣站,一座200 t LF钢包精练炉以及两流薄板坏连铸机,分别预留了2号转炉和脱气装置的位置。

转炉采用首钢1997年购买的美国加州钢厂设备,具有顶底复吹工艺,装有副枪操作设备,可实现气动挡渣功能和溅渣护炉技术,冶炼过程可以实现动态计算机控制,抬炼和精炼部分配有专门的除尘装置,以保护环境。

两机两流的立弯式薄板坯连铸机由SMS公司提供,采用漏斗式结晶器,结晶器长度为1.1m;铸机冶金长度为7.14m,弯曲半径为3.25 m,采用了60t大容量双流中间罐。

结晶器可实现在线调宽和液面自动控制,浇铸过程还采用了保护浇铸、自动称量及液芯压下技术,通过流芯压下,可以把结晶器出口65 mm的铸坯厚度压至50 mm,以保证某些产品在质量方面的需求。

本钢薄板坯连铸连轧生产线卷取机控制功能说明

本钢薄板坯连铸连轧生产线卷取机控制功能说明发布时间:2021-12-16T05:51:19.076Z 来源:《中国电气工程学报》2021年9期作者:张策[导读] 介绍卷取机主要控制功能的实现,PLC控制系统的控制方案。

张策本溪钢铁(集团)公司辽宁本溪 117000 [摘要]介绍卷取机主要控制功能的实现,PLC控制系统的控制方案。

利用TMEIC公司的MELPLAC和MELSEC控制系统,实现电动执行机构、调节阀、传感器及各类执行和检测元件等等信号在计算机中的监控,并在工作站上进行程序和数据的管理。

[关键词] PLC 卷取机控制系统张力控制 QOC [Abstract]Introduces the control plan of its PLC control system. Using TMEIC Corporation's MELPLAC and the MELSEC control system, realization electrically operated implementing agency, regulating valve, sensor and each kind of execution and examination part and so on signal in the computer monitoring and managing the program and data in the workstation. [Key words] PLC down coiler control system tension control QOC 概述:随着热连轧生产技术的发展,我国薄板坯连铸连轧所生产的板卷将在未来的热连轧板带产品中占有较大比例(将超过30%),目前国内薄板坯连铸连轧生产线装备已达到国际先进水平,特别是轧制过程控制技术的运用更是达到了国际一流水平。

本钢BSP生产线(即本钢薄板坯连铸连轧生产线)卷取区域控制系统由日本TMEIC公司设计,采用其MELPLAC和MELSEC系列PLC控制系统。

本钢薄板坯连铸机生产无取向电工钢的工艺优化

本钢技术年第期16 20115本钢薄板坯连铸机生产无取向电工钢的工艺优化佟亚男(本钢炼钢厂,辽宁本溪 117021)摘 要:针对本钢薄板坯铸机在生产无取向电工硅钢的过程中存在的铸坯拉断、中包增碳、增氮等问题,进行了连铸工艺优化。

通过采用新型无碳中间包覆盖剂、环保中间包干式料及专用结晶器保护渣后,降低了铸坯增碳量;通过控制钢包到中间包的增氮环节,降低钢水增氮;适当增大二冷水量,控制钢水过热度,防止铸坯拉断等生产事故的发生。

改进工艺后,精炼后到成品铸坯的平均增碳量能控制在10×10-6以内,平均增氮量能控制在4×10-6以内。

关键词:薄板坯连铸;无取向电工硅钢;增氮;增碳;工艺优化中图分类号:TF777 文献标识码:BTechnology Optimization of Producing Non-oriented Silicon Steel by BX STEELThin Slab CasterTONG Yanan(Steel Making Plant.,BX STEEL,Benxi Liaoning 117021)Abstract:The technology optimization has been adopted for preventing nitrogen increasing and carbonincreasing in Benxi thin slab producing non-oriented silicon steel. Measures accordingly were adopted andsatisfactory results were achieved.Keywords:thin slab casting;Non-oriented Silicon Steel;nitrogen increasing;carbon increasing;technologyoptimization本钢薄板坯铸机自2004年投产以来,现已具有年产280万t的生产能力,并生产出包括包晶钢、硅钢等在内的九大类钢种,其中硅钢生产的最高牌号50BW330,硅含量达到3.2 %。

本钢薄板坯连铸连轧生产线卡钢_堆钢事故原因分析

2008年第5期本钢技术13本钢薄板坯连铸连轧生产线卡钢、堆钢事故原因分析李毅伟(本钢技术中心,辽宁 本溪 117000)摘 要:针对本钢薄板坯连铸连轧生产线发生的卡钢、堆钢事故进行现场跟踪和取样分析,找出引起卡钢和堆钢事故的主要原因,通过加强设备维护、提高铸坯质量和优化生产工艺来预防卡钢事故的发生,减少由于卡钢和堆钢事故造成的经济损失。

关键词:卡钢;堆钢;铸坯缺陷中图分类号:TG335.5文献标识码:BAnalysis on the Reason for the Hot Rolled Strip Blocked and Piled up ofThin Slab Caster and Hot Mill of BX STEELLI Yiwei(Technology Center,BX STEEL,Benxi Liaoning 117000)Abstract: Analysis on the hot rolled strip blocked and piled up of Thin Slab Caster and Hot Mill of BXSTEEL, find the main reason for caused strip blocked and piled up.Through reinforce maintain of theequipment , improve the quality of slab and optimize product process , prevent the happening of stripblocked and piled up, reduce the economy loss .Keywords: strip blocked;strip piled up;defect of slab1 概述本钢薄板坯连铸连轧生产线于2005年4月投入生产,在投入生产初期,由于生产工艺参数调试、连铸坯质量缺陷、机械或电器故障等原因引起的卡钢、堆钢事故经常出现,每次事故的经济损失都在几万元以上,多时可达10几万元,最多时一个月经济损失近百万元。

本钢BSP薄板坯连铸机概述1

本钢BSP薄板坯连铸机概述陶力群李秉强(本溪钢铁集团公司炼钢厂)摘要介绍薄板坯连铸机生产工艺及技术状况。

关键词薄板坯连铸机,H2漏斗型结晶器,带LPCS的动态软压下。

Summaries of Bengang BSP Flexible Thin Slab CasterLiu Jun Tao Liqun Li Bingqiang(Steel Making Plant of Benxi Iron &Steel (Group) Co.Ltd)Abstract This paper introduced production process and technology of flexible thin slab caster.Key words flexible slab caster H2 funnel mould dynamic soft reduction with LPCS1 前言自八十年代末美国纽柯公司的克里福兹维尔厂投产世界上第一台连铸—连轧短流程生产线,经济效益显著,引起国际冶金界的重视。

薄板坯连铸连轧技术与传统连铸连轧技术相比较,具有生产流程短,节约能源,降低生产成本及劳动强度等优点。

目前,随着薄板坯连铸连轧技术的日臻成熟,它所能生产的钢种已扩大到包括包晶钢、硅钢、汽车用钢、低碳钢、中碳钢、高碳钢、高强度合金钢等多个种类,产品结构越来越广泛。

本钢BSP薄板坯连铸机技术由Danieli公司提供:应用H2漏斗型结晶器、带LPCS的动态软压下、结晶器漏钢预报和热相图等技术,使BSP薄板连铸机的工艺技术和设备性能达到世界一流水平。

以下对本钢BSP薄板坯连铸机的工艺技术及设备性能做以介绍。

2本钢BSP薄板坯连铸连轧工艺简介BSP连铸--连轧短流程生产线生产厚度为90/70mm和100/85mm的铸坯。

连铸机采用H2漏斗型结晶器,结晶器长度1200mm,结晶器下部为2对带辊型的足辊,扇型0段前5对为带辊型的夹持辊,将出结晶器后有凸度的铸坯压平。

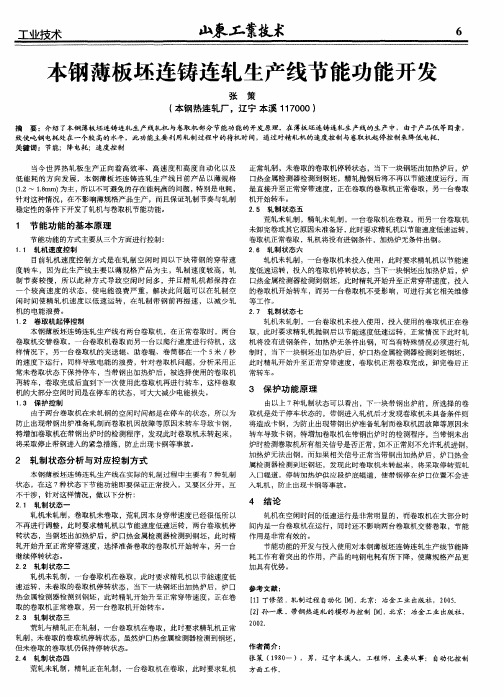

本钢薄板坯连铸连轧生产线节能功能开发

特 增加卷取机在 带钢出炉 时的检 测程序 ,发现此 时卷取机未转起 来 , 将采取 停止带钢进入的紧急措施 ,防止 出现 卡钢等事故。

转车导致卡钢 ,特 增加卷取机在带钢 出炉时的检测程序 ,当带钢未出 炉时检测卷 取机所有相关信号是否正常 , 如不 正常则不允许轧机进钢 ,

加热炉无法 出钢 ,而如 果相关信号正常 当带钢出加热炉后 ,炉口热金 属检测器检测到坯 钢坯 ,发现此 时卷取 机未转起来 ,将采取停 转荒轧 入 口辊道 ,停转加 热炉供应段炉底辊 道,使带钢停在炉 口位置 不会进

针对 这种情况 ,在 不影响薄规格产 品生产 ,而且保证轧 制节奏与轧制 稳定 性的条件下开发了轧机与卷取机节 能功能。

机开始转车 。

1 节能功 能的基本 原理

节能功能的方式主要从三个方面进行控 制 :

1 . 1 轧机 速 度 控 制

2 . 5 轧制状态五 荒轧未轧制 ,精轧 未轧制 ,一 台卷 取机 在卷取 ,而另一 台卷 取机

轧机未轧制 ,卷取 机未卷取 ,荒 轧因本身穿带 速度 已经很低所 以 轧机在空 闲时间的低速运行是非常 明显的 ,而卷取机在大 部分时 不再 进行调整 ,此 时要求精轧机 以节能速度低速运 转 ,两 台卷取机停 间内是一 台卷取机 在运行 ,同时还不 影响两台卷取机交替 卷取 ,节能 转状 态 ,当钢坯 出加热炉后 ,炉 口热金属检测器检 测到钢坯 ,此 时精 作用是非常有效的 。 轧开 始升至正常穿 带速度 ,选择准备 卷取的卷取机 开始转车 ,另一 台 节能功能的开 发与 投入使用对本钢薄板 坯连铸连轧生产线 节能降 继续停 转状 态。 耗工作有着突 出的作 用 ,产 品的吨钢 电耗有所下降 ,使薄规格产 品更

取 ,此时要求精轧 机抛钢后 以节 能速 度低速运转 ,正常情 况下此时轧 卷取 机交替卷取 ,一台卷取机卷 取而另一 台以爬行 速度进行待机 ,这 机将没有进钢条 件 ,加热炉无条件 出钢 ,可 当有特殊情况 必须 进行轧 样情 况下 ,另一 台卷取机 的夹 送辊、助卷辊 、卷 筒都在一个 5 米/ 秒 制时 ,当下一块钢坯 出加热炉后 ,炉 口热金属检测器检测 到坯 钢坯 , 的速 度下运行 ,同样导致 电能 的浪费 ,针对卷取机 问题 ,分析采用正 此时精轧开始升 至正常穿带速度 ,卷取 机正常卷取完成 ,卸完卷 后正 常未 卷取状态下保 持停车 ,当带 钢出加热炉后 ,被选择 使用的卷取机 常 转 车 。 再 转车 ,卷取完 成后直到下一次 使用此卷取机再进 行转车 ,这样卷取 3 保 护 功 能原 理 机的大部分空闲时 间是在停车 的状态 ,可大大减少 电能损失 。

济钢1700mm中薄板坯连铸连轧生产线的剖析

济钢1700mm中薄板坯连铸连轧生产线的剖析赵培建 邹 红 蔡德元(济南钢铁集团总公司)摘 要 对我国常规热连轧工艺和薄板坯连铸连轧工艺的发展情况及特点进行了回顾,介绍了济钢1700 mm中薄坯连铸连轧生产线的特点,从投资、生产规模、产品等方面分析了该条生产线和常规热连轧和薄板坯连铸连轧工艺的区别,重点剖析了该生产线所采用的新技术、国产化情况及取得的经济效益,该生产线的建成投产对促进国内重大冶金装备国产化具有重大的现实意义。

关键词 常规热连轧 薄板坯连铸连轧 国产化Analysis on the1700mm M edi u m-Thi n Sl ab Conti n uous Casti n g and Conti n uous Rolli n g Producti on L i n e of Ji gangZhao Peijian,Z ou Hong and Cai Deyuan(J inan Ir on and Steel Gr oup Cor porati on)Abstracts I n this paper,the devel opment and characteristics with regard t o the p r ocess of conventi onal continu2 ous casting p lus hot continuous r olling and the thin slab continuous casting and continuous r olling is revie wed.The fea2 tures of J igang1700mm mediu m-thin continuous casting and continuous r olling p r oducti on line is intr oduced.The p r oducti on line as well as the differences bet w een the p r ocess of conventi onal continuous casting p lus hot continuous r olling and mediu m-thin slab continuous casting and continuous r olling are investigated in ter m s of invest m ent,p r o2 ducti on capacity and p r oducts m ix.The ne w technol ogy adop ted by the ne w p r oducti on line,equi pment l ocalizati on and econom ic benefits achieved is analyzed in detail.I n the end,the author points out the significance of the successful comp leti on and start-up of the p r oducti on line f or the key metallurgical equi pment l ocalizati on.Keywords Conventi onal continuous casting p lus hot continuous r olling,Thin slab continuous casting and contin2 uous r olling,Localizati on1 前言济钢1700mm中薄板坯连铸连轧生产线于2006年1月全线竣工投产。

薄板坯无头连铸连轧生产线运行现状

薄板坯无头连铸连轧生产线运行现状2021年6月,世界第一条薄板坯无头连铸连轧生产线(ESP)在意大利阿尔维迪公司克莱蒙纳厂正式投入工业化运行。

这是历史上首次以连续不间断的生产工艺通过薄板坯连铸连轧设备从钢水直接生产出热轧带卷。

该设备基于阿尔维迪ISP技术,能够实现钢水热能最大程度的开发利用。

这套新的铸轧生产设备是世界上生产热轧带钢最紧凑的生产线,总长仅有190m,连铸和轧制工艺直接串联,显著降低成本。

而且,ESP生产线是第一条能够在7min内完成从钢水到地下卷曲机上的全连续生产线。

这套设备额定产能为200万t/a,生产带卷最宽可达1600mm,最薄可达0.8mm。

所生产的薄规格和超薄规格热轧带卷可以直接进行下游生产加工。

ESP无头带钢生产线能够生产从低碳钢到高碳钢以及合金钢的完整产品系列,包括高等级优质钢种,比如高硅钢和用于制造汽车车身面板的IF钢。

ESP无头带钢生产线拥有众多先进的技术和系统,主要包括:其中包括液芯压下以及动态辊缝调宽和轻压下等工艺包,从而确保最佳内部铸流质量。

铸机直接与配有AGC和辊形控制的3机架四辊大压下轧机相连;在单独控制设置点的基础上,感应加热炉可在1100℃~1200℃的温度范围内灵活地将传送钢带均匀加热。

精轧机配有SmartCrown辊以确保带钢具有非常好的平直度。

钢带在走出最后一个机架后,由层流冷却系统进行冷却,从而根据需要调整带钢的力学特点。

钢带经高速剪切机剪切后,由三个地下卷曲机中的一个进行卷取,单卷重量可达32t。

整条生产线完全由集成的1级和2级自动化系统控制,该系统可以全面调节所有铸轧操作。

另外还有一个全面质量控制系统进行辅助,可确保产品达到所需的质量标准。

与传统薄板坯连铸连轧工艺相比,ESP无头带钢生产线所需的能源和水消耗大幅降低。

根据最终产品的不同,能量消耗可降低50%~70%,水消耗可减少60%~80%。

1 技术背景将薄板坯连铸工艺和热轧工艺串联起来,直接生产热轧带钢的技术诞生于20世纪90年代前后。

薄板坯连铸连轧分析

薄板坯连铸连轧分析摘要:与传统连铸相比,薄板坯连铸在铸坯厚度、浇铸速度、铸态组织、在线连轧等方面都发生了很大变化,既具有冷却强度大、生产线占地少、能耗低等优点,也具有表面质量不高、产品适应范围较小等缺点。

文中就薄板坯连铸连轧的现状,技术特点,局限性,板坯特点等方面的优缺点进行了分析比较,客观实际地薄板坯连铸连轧生产技术进行了评价。

关键词:薄板连铸连轧发展技术铸坯质量前言:进入新世纪后中国处于钢铁生产高速增长的新时期,同时也加快了工艺流程结构优化的步伐,特别是一批中型钢铁企业和大型钢铁企业进行了产品结构转型或流程优化,这使薄板坯连铸连轧这一新工艺在中国得到了快速发展。

1.发展现状:薄板坯连铸连轧生产工艺是20世纪90 年代世界钢铁工业发展的一项重大新技术,以其投资省、成本低、节能降耗、高效的优势,得到迅速的发展。

近年来,随着对薄板坯连铸连轧技术研究的深入,其工艺、设备和自动控制等方面技术不断发展。

薄板坯连铸连轧技术由最初的与电炉匹配发展为与高炉—转炉流程匹配生产,不再受废钢和电力的限制。

过去几年,中国薄板坯连铸连轧生产取得了长足的进展,不但生产效率循序提高,而且产品开发形成了各厂特点,生产细晶与超细晶钢,铌、钒、钛微合金高强度钢板,提高冷轧坯料质量,加大薄规格产品比例,进行铁素体轧制等方面都有进步,还对纳米析出物沉淀强化机理等问题作了深入研究。

中国薄板坯连铸连轧工艺装备和相关技术的国产化水平都有提高。

中国钢厂将继续就流程配置对工艺制度优化、生产效率提高、产品质量改进和产品结构优化的关系等问题进行研究,进一步提高薄板坯连铸连轧生产线的竞争能力。

2.薄板坯连铸连轧在我国的实践应用:2. 1薄板坯连铸连轧技术在我国的发展自从1999 年8 月广州珠江钢厂第1 台CSP生产线建成投产以来,我国的薄板坯连铸连轧技术发展愈来愈快。

到2007 年,我国已有珠钢、邯钢、包钢、鞍钢、唐钢、马钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰12 家钢铁企业13 条薄板坯(包括中薄板坯)连铸连轧线相继投产,年产能约3 500 万t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.4

3.6

7.3

13

0.48

68.75

9 1.6~11.75×1050~1620 19.50 98.60 99.80

3.4

3.8

8.7

15

0.14

91.45

10 1.6~12.0×1100~1560 20.77 98.60 99.69

3.5

累 计

1.0~12.0×945~1720

181.95 98.22 99.80

钢种:St12、SPHC、SS330、SS400等

规格: 0.8mm~3.0mm×1030mm~1250mm 最大试制坯长105m 共生产试制31次

试验0.8mm、1.0mm、

轧制力分布情况

1.2mm一坯五卷半无头

机架 R1 R2 F1 F2 F3 F4 F5

轧制,动态变厚度规格,

带钢全长稳定轧制

产品规格

份

(mm)

1 1.0~11.6×1030~1600

产量 (万t)

18.59

钢水 成坯率

(%)

产品 合格率

(%)

98.14 99.95

拉速 (m/min)

3.4

最大 拉速 (m/min)

3.8

平均 连浇 炉数

7.9

最高 连浇 炉数

16

漏钢率 (%)

0.69

铸机 作业率

(%)

91.20

2 1.6~9.75×1010~1620 14.33 98.01 99.96

3.4

3.8

7.1

14

0.86

88.55

3

1.6~9.8×945~1720

18.98 98.40 99.92

3.4

3.8

7.7

14

0.65

88.90

4

0.8~9.9×1000~1720

17.13 97.90 99.90

3.4

3.8

7.0

14

0.95

81.60

5

1.6~9.75×945~1620

20.02 97.90 99.66

12.12

85.66

13.13

81.30

13

目前已生产品种

集装箱板SPA-H 管线钢X46~X70 石油套管用钢J55 600MPa级热轧高强钢BGS600MC 700MPa级超高强集装箱板BG700W 汽车大梁钢BG510L 超低碳IF钢 无取向电工钢 低合金钢 包晶钢 铁素体轧制品种 半无头轧制品种等

3.4

3.8

7.96 15

0.48

87.45

6 1.0~11.5×1030~1720 18.83 98.30 99.73

3.4

3.7

8.7

16

0.14

85.30

7 1.6~10.0×1030~1720 18.45 98.20 99.72

3.4

3.8

8.2

16

0.14

86.60

8 1.6~11.8×1030~1600 15.36 98.10 99.72

8

动态PC轧机 保温罩及中间冷却装置 自动宽度控制(AWC) 自动厚度控制(AGC) 动态变规格控制(FGC) 自动板形控制(ASC) 带钢温度控制

高效除鳞技术 半无头轧制技术 铁素体轧制技术 超薄带钢轧制技术 润滑轧制技术

9

生产实际……

2004年11月1#铸机和1#加热炉热试 2005年4月轧机和卷板机热试 2005年7月2#铸机和2#加热炉热试 年生产能力280万吨

1820 1870 2140 2020 1660 1285 680

轧制力 (吨)

~

~

~

~

~

~

~

2050 2350 2430 2130 1720 1385 770

17

超低碳钢DC06……

试制量:260吨;冷轧成品规格:0.8mm~1.2mm×1025mm~1280mm 操作要点:钢包改渣、RH深脱[C]+LF造白渣、保护浇铸、可浇性、轧制温度控制等

序号

钢种

比例

1

IF钢

2%

2

低碳钢

34%

3

中碳钢

25%

4

高碳钢

5%

500MPa级

5

HSLA钢

600MPa级 700MPa级

23%

石油管线钢

6

包晶钢

6%

7

硅钢

5%

6

产品规格……

850~ 1050

> 1050~ 1150

> 1150~ 1250

0.8~1.2

单位:mm

> 1250~

1350

> 1350~ 1450

10

月产稳定在20万吨左右 预计2006年全年产量220万吨 产品规格覆盖 厚度0.8mm~12.7mm 宽度950mm~1750mm 2.0mm以下薄规格产品占8.6% 目前最多连浇炉数达到17炉 最大拉速3.8m/min 铁素体轧制工艺工业性试生产 半无头轧制工艺工业性试生产

11

2006年月产量分布情况

> 1450~ 1650

> 1650~ 1750

>1.2~ 1.6

>1.6~ 2.0

>2.0~ 2.5

>2.5~ 3.0

>3.0~ 4.0

>4.0~ 12.7

7

技术特点……

RH-TB深脱碳([C]<20ppm) LF深脱硫([S]<10ppm)

H2高效高质量结晶器 漏钢预报系统 液压振动技术 LPCS动态软压下 动态气雾冷却系统 铸坯高效旋转除鳞

14

2 品种开发

薄规格产品……

钢种:SPA-H、St12、St14、SPHC、SS330、SS400等 规格: 0.8mm、1.0mm、1.2mm、 1.4mm、1.5mm、1.6mm、 1.8mm、2.0mm

批量生产2.0mm以下薄规格 2006年1~10月份累计产量15.65万吨

16

半无头轧制……

本钢薄板坯连铸连轧生产线 品种开发

Topics……

2

工艺流程……

前部工序配置

3

铸坯厚度90/85/70 mm,经摆动剪切成10m~ 33m的坯料用于单坯轧制,也可切成最长 220m用于半无头轧制,经轧机轧制成品规格 0.8mm~12.7mm×850mm~1750mm

4

后部工序配置

5

产品大纲……

3.4

3.7

9.1

17

0.52

90.90

3.8

7.97 17

0.51

86.07

加热炉 燃料消耗 (标煤/t钢)

18.77

轧机 作业率

(%)

81.29

11.43

78.89

13.00

85.12

13.00

78.54

12.28

84.48

11.88

84.66

13.25

83.2413.3466.5011.44

84.52

25 20 15 10

5 0

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 2006年月产量(万吨) 18.59 14.33 18.98 17.13 20.02 18.83 18.45 15.36 19.5 20.77

12

2006年1~10月份本钢薄板坯连铸连轧生产线技术指标统计表

月

典型DC06化学成分(%)

牌号

C

Si

Mn

P

S

Als

Ti

DC06 0.003 0.005 0.16 0.006 0.008 0.02 0.035