乙二醇装置环氧乙烷汽提塔问题分析及改造效果

环氧乙烷、乙二醇装置简介及重点部位及设备

环氧乙烷、乙二醇装置简介和要点部位及设施一,装置简介( 一)EO/EG(环氧乙烷/乙二醇 ) 行业发展史及生产现状1,EO/EC行业发展史环氧乙烷是石油化工的重要原料,宽泛用作防冻液、冷却剂以及纤维和塑料生产的原料,还大批用于生产非离子表面活性剂,乙二醇醚、乙醇胺、防腐涂料以及其余多种化工产品。

EO、EG成为聚乙烯和聚氯乙烯以后的第三大乙烯衍生物。

世界上发现环氧乙烷这类化学物质的时间能够追忆到1859 年。

当时德国化学家伍兹(Wurtz) 用 2—氯乙醇与氢氧化钾溶液进行液相反响时,第一制得了EO这类产物, 20 世纪 60 年月从前生产 20 的主要方法氯乙醇法 a9 来自于他的研究成就。

1931 年,法国的勒福特 (Lefort) 成功达成了在银催化剂上用空气直接氧化乙烯制取 EO的实验,并开发了以空气为氧化剂的直接氧化法。

1938 年,美国结合炭化物企业 (UCC)采纳此方法建成了世界上第一座直接氧化法生产 EO的工厂。

1953 年,美国科学设计企业 ( 即本装置的专利商 SD企业 ) 也开发了以空气为氧化剂的 SD技术,并建成了2。

7xI04t /a 的生产装置。

第二次世界大战后,因为肋的需求量增添,原料乙烯跟着石油化工的发展而低价易得,纯氧的供给又有来源,世界上一些工业发达的国家便对直接氧化法增强了改良的研究。

1958 年,美国壳牌油晶开发企业(ShellOilDevelopmentCo.)最初达成了以纯氧代替空气直接氧化乙烯制取EO的实验,开发了SheH技术。

随即建成了一座2xI04t /a 的工业装置。

今后,空气法和氧气法就成了世界生产 EO的两大主要方法。

原来占统治地位的氯乙醇法渐渐被淘汰。

空气法使用空气做氧化剂,氧化反响分为二段或三段达成,系统中因为大批气体循环,需要相应规模的汲取、解吸、空气压缩以及净化等设施,明显,工艺流程比较复杂,动力耗费也较大;并且,系统中惰性气体含量多,循环排空量大,乙烯损失也较大。

国内乙二醇装置存在的主要问题你了解吗?

国内乙二醇装置存在的主要问题你了解吗?展开全文由于工艺技术不成熟限制,国内煤制乙二醇厂家大部分存在着装置负荷达不到设计能力、催化剂选择性与乙二醇收率达不到预期效果,产量较低,以及环保等问题。

满负荷运行是煤制乙二醇企业盈亏的关键环节,大部分投产公司往往是陷入频繁开停车、检修、改造怪圈,能耗物耗较高生产成本居高不下的不利局面。

现在,勉强可以按照设计能力正常运行的产能仅为60多万吨上下。

环保方面近期国内就有多套装置由于环保问题停车或者延期投产;即使能够满负荷生产的煤制乙二醇厂家,在技术突破艰难的情况下,其产品质量也数年内也达不到决定生存发展的聚酯生产要求,如装置稳定性、工艺参数和产品质量仍需进一步验证,如果维持在低端市场,煤制乙二醇将失去生存价值。

知库小编资询多位专家,现将存在的具体问题统计如下:1、开工率低,目前已开装置13套,产能254万吨,(15年开工率21.35%、16年开工率41.20%、 2017年1-7月开工率50.72%),造成固定资产浪费、财务成本高、设备折旧费高、企业盈利弱;2、羰化及加氢反应器阻力占整个系统阻力50%以上,循环机功耗高(折电)505.36KW.h/tEG;3、蒸汽消耗高,一般在6~16t/tEG;4、羰化反应存在热分解及连续脱氢反应,运行成本高、产品质量难以达标;5、加氢反应器催化剂床层结焦积碳严重(上部300-500mm处或整个催化剂床层)6、列管式羰化反应器无法满足乙二醇装置大型化(采用φ32,加长换热管阻力增大、无法达到设计产能;缩短换热管或增加反应器台数造成MN连续脱氢反应);7、列管式加氢反应器无法满足乙二醇装置大型化(采用φ45换热管,两台“糖葫芦”设计理念);8、羰化及加氢催化剂使用寿命短、利用率低(羰化1.5年、加氢1.0年);9、催化剂、系统工艺、工艺指标等互相之间缺少必要的沟通和交流,不利于技术进步;10、羰化及加氢反应器严重影响乙二醇大型化实施。

环氧乙烷乙二醇装置运行工艺优化及节能措施探讨

环氧乙烷/乙二醇装置运行工艺优化及节能措施探讨作者:刘革来源:《中国化工贸易·中旬刊》2018年第10期摘要:乙烯衍生物中,环氧乙烷(EO)是一种基础性化工原料,通常用于生产乙二醇(EG),所以,环氧乙烷/乙二醇(即EO/EG)装置运行是我国石油化工的一项重要工艺。

该研究以我国某石油化工企业为例,分析与探讨该企业20万t/aEO/EG装置运行工艺的优化与节能策略。

关键词:乙二醇;环氧乙烷;运行工艺;节能措施我国某石化企业20万t/aEO/EG装置主要选用的是Shell专利技术,5万t/a的EO生产能力,扩能改造后,可提升EO产能19万t/a,EO装置投运后也暴露出很多运行问题,例如装置能耗过高、EO反应器测温度保护套漏水等。

基于所存在的问题对其展开工艺优化,效果显著。

该研究以我国某石油化工企业为例,分析与探讨该企业20万t/aEO/EG装置运行工艺的优化与节能策略。

1 装置能耗情况某石化公司EO/EG装置能耗分析发现,蒸汽、锅炉水、循环水、电、氮气、风以及新鲜水共同组成装置能耗,其中氮气、锅炉水、风以及新鲜水在装置综合能耗中占据较小的比例,而循环水、蒸汽以及电则占据较大比例,对装置整体综合能耗产生直接性影响。

2 装置能耗分析与EO/EG装置生产实际相结合发现,造成能耗比较高的原因包括:①EO反应器漏水。

EO反应器中的R101A运行异常,进料负荷固定情况下,增加反应器入口的二氧化碳含量,提升反应温度,一个月内银催化剂选择性降低3%[1]。

且EO吸收塔碱洗段碱液采出量明显增大,通过检查结果显示,EO反应器中的R101A封头保护套出现泄漏;②装置频繁吸收液换热器热效果比较差,进入环氧乙烷解吸塔内的吸收液温度比较低,加之沸器蒸汽存在偏大的消耗量,导致装置能耗偏大;③反应器催化剂具有较高选择性,而且副反应也比较少,同时反应器放热量也比较少,造成外补蒸汽量相对比较大。

3 EO/EG装置的节能优化措施石化公司投运EO/EG装置以来蒸汽用量始终处于偏高状态,中压蒸汽消耗量始终在设计值35.2t/h以上,其主要原因在于高选择性银催化剂的应用,反应热下降造成二次蒸汽减少。

安阳乙二醇界外装置运行过程中存在的问题及提升措施

2018年04月安阳乙二醇界外装置运行过程中存在的问题及提升措施郭锁(河南能源化工集团安化公司,河南安阳455133)摘要:乙二醇界外装置的安全稳定高效运行,直接影响到后续乙二醇装置的达标达产,它带来的不仅仅是经济效益上的增长点,还起到了较强的示范引领作用。

自该套系统投运以来,先后经过初期稳定生产、负荷测试、提质增效、达标达产四个关键阶段,文中主要介绍了影响乙二醇系统达标达产的几种瓶颈问题及提升措施。

关键词:达标达产;瓶颈;提升措施1生产现状介绍煤制乙二醇界外配套装置主要将气化工序送来的水煤气通过常压脱硫、水煤气压缩后送至变换系统调整合适的氢碳比,再次进行脱硫后送至变压吸附装置,先后进行脱碳,提纯CO 以及提纯H2,再分别通过压缩装置加压送至乙二醇主装置生产乙二醇。

该套装置自2012年11月20日产出合格产品气以来,经过后续不断的系统优化,目前装置生产负荷已提升至95%以上,日产乙二醇最高达到602.69吨。

该套装置运行五年来,由于生产负荷的逐步提高,设备管道的老化以及PSA-CO 段PU-1吸附剂的粉化等原因,给生产系统带来了诸多困扰,直接影响乙二醇系统的达标达产。

2存在的主要问题⑴变换系统阻力持续升高。

⑵变换入口油过滤器内除油剂过早饱和,增加系统阻力,缩短除油剂使用寿命。

⑶PSA 系统二段吸附剂泄漏,粉尘加重,造成二段真空泵抽真空不畅,影响本装置及后续系统高负荷稳定运行。

3系统存在的问题及调查分析3.1随着生产负荷的升高,变换系统阻力持续升高变换系统的目的是通过一氧化碳与水蒸气反应生产氢气与二氧化碳,以达到合适的H 2/CO 比值,从而满足后续乙二醇合成要求。

然而系统阻力的升高不但影响后工序PSA 系统的稳定操作,同时因为备压较高,造成水煤气压缩机各段压力偏离工艺指标,水煤气压缩机不得不减量生产,无法满足后工序乙二醇达标达产需要。

2017年5月份至10月份,随着系统负荷的逐步提升,从工艺记录分析显示变换系统阻力上涨趋势较为明显,具体数据如下表:月份5月份6月份7月份8月份9月份10月份气量m 3/h824818240283269834698181680371变换压差MPa0.1920.2460.2650.2950.3210.318随着系统负荷的提升,变换系统压差持续上涨,经过现场实际测量压力,排查出中温水解塔至除盐水预热器之间压差为0.177MPa ;经过系统综合分析,变换系统阻力增大的原因有如下两点:⑴催化剂床层阻力增大。

第三篇_第五章_环氧乙烷乙二醇装置

第五章环氧乙烷/乙二醇装置第一节概述环氧乙烷(EO)、乙二醇(EG)都是重要的基本化工原料,亦是石油化工的产品,用途十分广泛。

通常,乙二醇由环氧乙烷水合而成。

环氧乙烷的生产方法之一——氯醇法在国外已被淘汰,国内尚保留有年产1.5万吨的氯醇法制环氧乙烷装置。

当前生产环氧乙烷的主要工艺是乙烯在银催化剂上的空气或氧气直接氧化法。

目前我国较为大型的空气法年产4.4万吨乙二醇已经改造为年产6万吨乙二醇并采用直接氧化法的装置建在辽阳化纤总厂。

70年代引进的年产6万吨乙二醇和1987年引进的年产20万吨乙二醇,以及1987年签订合同引进的另两套分别为年产12万吨、6万吨的四套乙二醇装置均采用直接氧化法工艺。

四套装置分别建在燕山、扬子、金山及抚顺。

一、生产方法乙烯气相直接氧化法分为空气法与氧气法两种。

辽化采用原西德虚尔斯(Huels )空气氧化法专利技术,由法国引进。

燕化采用的氧气法系美国S.D公司(美国科学设计公司)的专利技术,由日本日曹公司承建。

下面仅以乙烯直接氧化法生产环氧乙烷的工艺为主要内容介绍。

工艺原理是乙烯在银催化剂上与氧发生部分氧化反应生成环氧乙烷,其主反应是:主要副反应:CO2和水:除乙醛外,反应中还有少量的其它副产物生成,其反应机理及形成原因尚不清楚。

环氧乙烷与水在一定条件下水合制得一乙二醇、二乙二醇及三乙二醇等醇类。

由乙烯、氧气(或空气)、致稳气(N2, CH4等)、适量抑制剂(二氯乙烷)组成的混合气,通过置于固定床反应管中的银催化剂发生反应生成环氧乙烷。

含环氧乙烷的反应气经水吸收、汽提、脱除CO2,水合生成乙二醇,少部分环氧乙烷水溶液经过精制得精环氧乙烷。

环氧乙烷和水直接生成乙二醇的同时,还有少量的副反应:环氧乙烷和乙二醇及较高的同系物反应,生成二乙二醇及更少量的三乙二醇、多乙二醇。

二、工艺流程S.D公司专利技术生产乙二醇的工艺简略如下:1.乙烯氧化及循环气压缩将乙烯与氧气混入循环气中,在N2致稳条件下使氧含量达7%,乙烯含量达15%,CO210%,Ar约<12,(用甲烷做致稳气时,O28%,C2H425%)然后使循环气与反应器出来的反应气体换热,升温后进入填有Ag催化剂的固定床,在约200~270℃,平均压力2. 1MPa条件下进行反应,生成环氧乙烷。

环氧乙烷洗涤塔结构改进及应用

环氧乙烷洗涤塔结构改进及应用以环氧乙烷洗涤塔结构改进及应用为题,本文将从环氧乙烷洗涤塔的结构改进以及其在工业生产中的应用方面进行探讨。

环氧乙烷洗涤塔是一种用于洗涤、分离和提纯环氧乙烷的设备。

环氧乙烷是一种重要的有机化工原料,广泛应用于乳液、药品、香料、染料等行业。

环氧乙烷洗涤塔的结构改进可以提高其洗涤效果、降低能耗以及提高稳定性和安全性。

环氧乙烷洗涤塔的结构改进可以从内部结构入手。

传统的洗涤塔常常采用填料床,填料床的优点是在单位体积内提供了大量的接触面积,但是也存在洗涤效果不稳定、堵塞和压降大的问题。

为了克服这些问题,可以采用结构新颖的内部填料,如网状填料或环状填料,这些填料具有更好的流动性和较低的压降,能够提高洗涤效果,减少能耗。

环氧乙烷洗涤塔的结构改进还可以从设备的外部结构入手。

传统的洗涤塔常常是圆筒形状,这种结构存在洗涤效果不均匀和难以清洗的问题。

为了克服这些问题,可以采用多阶段洗涤塔结构,将洗涤过程分成多个阶段进行,每个阶段都有单独的进料口和出料口,可以实现更好的洗涤效果和易于清洗。

环氧乙烷洗涤塔的结构改进还可以从塔顶和塔底的设计入手。

传统的洗涤塔常常采用卧式进料和出料方式,容易造成洗涤液的回流和堵塞。

为了解决这个问题,可以采用立式进料和出料方式,使洗涤液能够顺利流入塔底并排出,提高洗涤效果。

除了结构改进外,环氧乙烷洗涤塔在工业生产中的应用也非常广泛。

首先,环氧乙烷洗涤塔可以用于环氧乙烷的分离和提纯。

在工业生产中,环氧乙烷常常与其他物质混合在一起,需要通过洗涤塔进行分离和提纯,以便得到纯净的环氧乙烷。

环氧乙烷洗涤塔可以用于环氧乙烷的回收。

在很多工业过程中,环氧乙烷常常以废气的形式排放出去,造成资源的浪费。

通过环氧乙烷洗涤塔,可以将废气中的环氧乙烷洗涤出来,实现环氧乙烷的回收和再利用。

环氧乙烷洗涤塔还可以用于环氧乙烷与其他物质的反应。

在一些工业生产中,环氧乙烷需要与其他物质进行反应,以得到所需的化合物。

中韩石化改造环氧乙烷乙二醇装置

第2期何懿伦:建立和完善化纤厂管道设备腐蚀监测体系减缓设备腐蚀49处测厚点,在弯头处安排1处测厚点。

1-4测厚点布置管线上的弯头、大小头及三通等易腐蚀、冲蚀部位应尽可能布置测厚点。

1.5测厚点选址考虑现场实际,一般不要将在线测厚点选在测厚人员不易操作的位置(腐蚀特别严重,需特别重视的部位除外)。

1.6布点位置对大小头、弯头、三通管、调节阀或节流阀后、集合管等有关管道常见结构的布点位置。

1.7测厚点管道上同一截面处原则上应安排4个测厚点,至少在管道底部(或冲刷面)及两侧测3点。

一般布置在冲刷腐蚀可能严重的部位和焊缝的附近(主要在介质流向的下游侧)。

2定点测厚腐蚀率计算方法定点测厚数据可以用于预测腐蚀速度、评估设备管线剩余寿命。

腐蚀速度的计算采取以下公式:测厚腐蚀速率(mm/a)=某2次所测得的厚度差(mm)/对应两次测厚间隔时间(a)。

剩余寿命估算用所测得的剩余壁厚常温值减去按照GB150-2011和SH3059-2012所确定的最小壁厚,所得差值除以平均腐蚀速率即为钢制化纤设备及管道的剩余寿命。

该剩余寿命的可靠程度取决于测厚数据的可靠程度,且只能用于均匀腐蚀,可指导确定检测频率,不宜作判废依据。

3防腐工作安排(1)2021年防腐技术攻关计划申报及方案制定;(2)防腐技术攻关纳入车间攻关项目,落实攻关方案内容;(3)腐蚀监测指标经常性超标的,系统或局部腐蚀严重的,需要摸索和验证防腐措施的等类问题,纳入车间技术攻关,开展攻关活动;(4)防腐技术攻关作为内审日常化检查的内容,降低冷换设备检修台次。

参考文献:[1]王良均,吴孟周.石油化工废水处理设计手册]M]-北京中国石化出版社,1996.22-25.[2][美]R.琼金斯等.活性污泥操作工艺手册[M].北京:中国环境科学出版社,1989.[3]张希衡.废水治理工程[M].北京:冶金工业出版社.15-21.[4]刘念曾,齐慧敏,林大泉.精对苯二甲酸生产工艺的废水处理[J]-石油炼制与化工,1999,30(7):49-53.EstablisPing and perfecting the corrosion monitoring system of pineline equinmeet in chemical finer plant to slow down equipment corrosionHE Yi-lun(China petroleum Engineering&Construction Corporation(Beijing Design),Beijing100085)Abstract:In otar te ensure the long一/a operation of the chemical fiber plant,it is necessay te cary out0X^01 thickness measurement and manayement of all equipment and pigelines-According/the experience of equipment management ovae the yexy,we give suggestions on the parts that need/measure thickness and the method of caU culation ft your reference-Key words:equipment and pifes;fixed-point thickness measurement;covosion中韩石化改造环氧乙烷/乙二醇装置近日,中韩石化EO/EG(环氧乙烷/乙二醇)装置产出环氧乙烷优等品,标志着装置一次开车成功,产品结构调整改造项目顺利完成,环氧乙烷年产能由21万t增至27万/截至1月19日,装置最大生产负荷已达到设计产能的92%O 当前,环氧乙烷效益好于乙二醇。

环氧乙烷乙二醇装置二氧化碳排放气治理的探讨

★ 石油化工安全环保技术 ★镇海炼化百万吨乙烯工程配套65万吨环氧乙烷乙二醇装置于2010年建成并投产,原设计CO 2排放气中非甲烷总烃(VOCs )<150 mg/m 3、 环氧乙烷<1 mg/m 3,已不适应《石油化学工业污染物排放标准》(GB 31571—201)规定的指标。

为了满足国家新的环保指标的要求,减少污染物的排放,进一步加强节能减排,适应社会的需求,必须对此排放气进行处理,达标合格后排放或回收。

1 存在的问题及现状分析环氧乙烷乙二醇装置采用氧和乙烯选择性反应,生成环氧乙烷,副产物主要为二氧化碳。

环氧乙烷再经水合反应,生成乙二醇,系统产生的二氧化碳经过碳酸钾溶液吸收,再解析,经二氧化碳闪蒸罐,由甲烷或氮气汽提,将溶于富碳酸钾溶液中的大部分非甲烷烃类(VOCs 乙烯和少量环氧乙烷)汽提出来,富碳酸钾溶液再经再生塔,碳酸钾溶液再在再生塔中再生,解析出二氧化碳和非甲烷烃及环氧乙烷。

具体数据见表1。

原设计是基于2015年之前的标准,非甲烷总烃含量不大于150 mg/m 3、环氧乙烷不大于 0.5 mg/m 3,但实际运行过程中,非甲烷总烃含量达到170 mg/m 3,甚至以上,超过最新的国家标准,因此必须对此排放气体进行处理。

2 处理方案的选择对于VOCs 处理的方法比较多,含量较低收稿日期:2019-05-31作者简介:邓圣红,男,2008年毕业于浙江工业大学化学工程与工艺专业,主要从事工艺技术管理工作,现任镇海炼化分公司烯烃部副总工程师。

电话:*************,E-mail:***********************环氧乙烷乙二醇装置二氧化碳排放气治理的探讨邓圣红(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)摘 要:针对环氧乙烷乙二醇装置二氧化碳排放气中非甲烷总烃含量和环氧乙烷含量超过新的国家标准的问题,提出了几种处理方案,并对几种方案进行了比较。

环氧乙烷/乙二醇装置的优化与改造

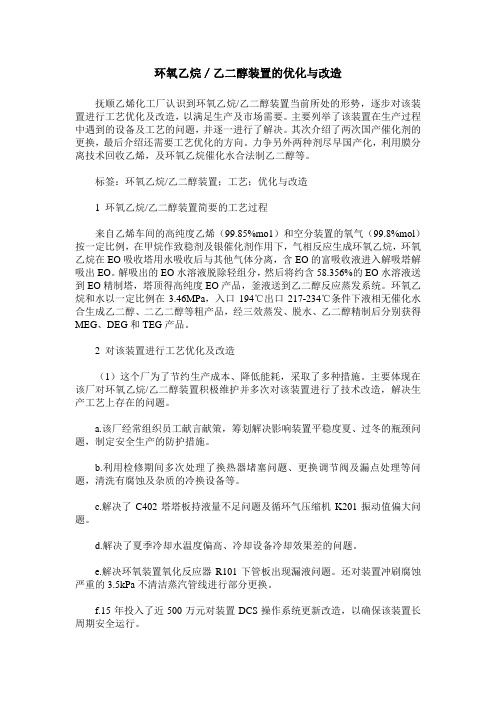

环氧乙烷/乙二醇装置的优化与改造抚顺乙烯化工厂认识到环氧乙烷/乙二醇装置当前所处的形势,逐步对该装置进行工艺优化及改造,以满足生产及市场需要。

主要列举了该装置在生产过程中遇到的设备及工艺的问题,并逐一进行了解决。

其次介绍了两次国产催化剂的更换,最后介绍还需要工艺优化的方向。

力争另外两种剂尽早国产化,利用膜分离技术回收乙烯,及环氧乙烷催化水合法制乙二醇等。

标签:环氧乙烷/乙二醇装置;工艺;优化与改造1 环氧乙烷/乙二醇装置简要的工艺过程来自乙烯车间的高纯度乙烯(99.85%mo1)和空分装置的氧气(99.8%mol)按一定比例,在甲烷作致稳剂及银催化剂作用下,气相反应生成环氧乙烷,环氧乙烷在EO吸收塔用水吸收后与其他气体分离,含EO的富吸收液进入解吸塔解吸出EO。

解吸出的EO水溶液脱除轻组分,然后将约含58.356%的EO水溶液送到EO精制塔,塔顶得高纯度EO产品,釜液送到乙二醇反应蒸发系统。

环氧乙烷和水以一定比例在3.46MPa,入口194℃出口217-234℃条件下液相无催化水合生成乙二醇、二乙二醇等粗产品,经三效蒸发、脱水、乙二醇精制后分别获得MEG、DEG和TEG产品。

2 对该装置进行工艺优化及改造(1)这个厂为了节约生产成本、降低能耗,采取了多种措施。

主要体现在该厂对环氧乙烷/乙二醇装置积极维护并多次对该装置进行了技术改造,解决生产工艺上存在的问题。

a.该厂经常组织员工献言献策,筹划解决影响装置平稳度夏、过冬的瓶颈问题,制定安全生产的防护措施。

b.利用检修期间多次处理了换热器堵塞问题、更换调节阀及漏点处理等问题,清洗有腐蚀及杂质的冷换设备等。

c.解决了C402塔塔板持液量不足问题及循环气压缩机K201振动值偏大问题。

d.解决了夏季冷却水温度偏高、冷却设备冷却效果差的问题。

e.解决环氧装置氧化反应器R101下管板出现漏液问题。

还对装置冲刷腐蚀严重的3.5kPa不清洁蒸汽管线进行部分更换。

f.15年投入了近500万元对装置DCS操作系统更新改造,以确保该装置长周期安全运行。

环氧乙烷、乙二醇装置说明与危险因素及防范措施

INSERT YOUR LOGO环氧乙烷、乙二醇装置说明与危险因素及防范措施通用模板The work content, supervision and inspection and other aspects are arranged, and the process is optimized during the implementation to improve the efficiency, so as to achieve better scheme effect than expected.撰写人/风行设计审核:_________________时间:_________________单位:_________________环氧乙烷、乙二醇装置说明与危险因素及防范措施通用模板使用说明:本解决方案文档可用在把某项工作的工作内容、目标要求、实施的方法步骤以及督促检查等各个环节都要做出具体明确的安排,并在执行时优化流程,提升效率,以达到比预期更好的方案效果。

为便于学习和使用,请在下载后查阅和修改详细内容。

一、装置简介(一)EO/EG(环氧乙烷/乙二醇)行业发展史及生产现状1.EO/EG行业发展史环氧乙烷是石油化工的重要原料,广泛用作防冻液、冷却剂以及纤维和塑料生产的原料,还大量用于生产非离子表面活性剂、乙二醇醚、乙醇胺、防腐涂料以及其他多种化工产品。

E0、EG成为聚乙烯和聚氯乙烯之后的第三大乙烯衍生物。

世界上发现环氧乙烷这种化学物质的时间可以追溯到1859年。

当时德国化学家伍兹(Wum)用2—氯乙醇与氢氧化钾溶液进行液相反应时,首先制得了EO这种产物,20世纪60年代以前生产EO的主要方法氯乙醇法即来自于他的研究成果。

1931年,法国的勒福特(Lefort)成功完成了在银催化剂上用空气直接氧化乙烯制取EO的实验,并开发了以空气为氧化剂的直接氧化法。

1938年,美国联合炭化物公司(UCC)采用此方法建成了世界上第一座直接氧化法生产EO 的工厂。

环氧乙烷乙二醇装置安全生产自控系统设计分析

环氧乙烷乙二醇装置安全生产自控系统设计分析发布时间:2023-01-28T05:25:17.185Z 来源:《科技新时代》2022年9月16期作者:汤刘许耀高谡[导读] EO/EG装置,工艺颇为复杂,汤刘许耀高谡中国石油四川石化四川彭州 6119000摘要:EO/EG装置,工艺颇为复杂,容易出现燃烧与爆炸,因此提出了较高的操作条件,控制质量要求极为严格,因此对于自控设计而言,安全系统设计为其关键所在。

装置选择控制仪表构成一般控制,在安全联锁系统中有机结合可编程序控制器,下文就装置优化后的自控系统设计与相关的安全举措进行了阐述,可供参考。

关键词:EO/EG装置;ESS系统;联锁系统;安全举措引言:某企业EO/EG装置为提升产品质量、实现增产,借助联合碳化物(UCC)来开展技术改造,采取氧气直接氧化工艺,同时把甲烷当作制稳气体,让环氧乙烷生产能力提高至7875kg/h,生产MEG7675kg/h。

设计按照基础工艺包开展,成功实现了开车,长时间以来装置工作正常,经济效益突出。

改造后,装置因为选择直接氧化工艺,增加了氧气与乙烯的供应,促使系统处在高氧与高乙烯状态,提高了装置危险程度。

以安全生产为切入点,设置了紧急停车系统与联锁系统且实施了系列安全举措。

一、环氧乙烷与乙二醇简介1.环氧乙烷(EO)。

EO属于有机化合物,属于致癌物质,过去被用来生产杀菌剂。

EO易燃易爆,不便于长途运输,在洗涤与印染等领域被大力推广。

EO是简单的环醚,为普通的石化产品。

处于低温环境时为无色透明液体,有刺激性气味。

2.乙二醇。

也被叫做甘醇,表达式是EG,为一种重要的二元醇。

EG无色无臭,有一定的毒性,在剂量达到1.6g/kg时能致人死亡。

EG 可以和水、丙酮互溶,不过在醚类中溶解度不高。

在防冻剂、涤纶制作上,常常被当作原料来使用。

PEG为相转移催化剂,也推广在细胞融合中[1]。

二、装置优化后的安全生产自控系统设计为了避免因为参数超限或者其他因素而造成事故,设计ESS系统(即紧急停车系统),同时引入了表决激励原理。

EO 装置环氧乙烷富吸收液管线技改分析与实践

EO 装置环氧乙烷富吸收液管线技改分析与实践摘要:在贫/富吸收液循环中,EO被吸收并被汽提以及分离出一些乙二醇。

由于EO与水反应生成乙二醇,与乙二醇生成重乙二醇。

EO在温度低于60℃时的反应速率非常缓慢以致于乙二醇的生成微不足道。

在温度高于60℃时,反应速率变得快速,所以EO汽提塔顶换热器/EO汽提塔进料换热器2之后的温度高于60℃,需要尽量减少滞留时间,为了使乙二醇生成最小化且高纯环氧乙烷恢复最大化。

关键词: EO(环氧乙烷);吸收塔;汽提塔;精制塔;回收塔;贫/富吸收液1 前言:国内生产环氧乙烷/乙二醇行业主要采用SHEEL、SD、道化学三大专利,三大专利的环氧乙烷贫富吸收液系统都无法避免不生成乙二醇。

因为环氧乙烷化学性质活泼,极容易跟水发生化学反应,通常制乙二醇利用这性质而直接跟水反应制得乙二醇。

不可避免生成乙二醇各大专利都采取尽量减少生成乙二醇的措施(生成乙二醇1T/h左右与装置负荷大小也有关),特别是生成高纯环氧乙烷的装置。

同时也可以减少回收设备和能耗的成本。

贫富吸收液系统乙二醇含量容易使系统发泡和影响汽提系统加热蒸发。

常见的处理方法:降低环氧乙烷富吸收液的温度;降低EO精制塔底泵返回EO汽提塔的量(含乙二醇);增加贫吸收液流量使富液的环氧乙烷浓度降低;减少系统的杂质含量防止催化生成乙二醇;提高EO汽提塔顶温度,防止贫吸收液EO含量高。

江苏斯尔邦石化有限公司HPEO装置规模为年产20万吨高纯度环氧乙烷和1.8万吨乙二醇。

年操作时间8000小时。

装置采用荷兰皇家SHEEL-MASTER工艺HPEO技术,环氧乙烷(EO)反应采用Shell/CRI高选择性环氧乙烷催化剂S-888。

2016年12月18日首次投料开车,贫/富吸收液系统生成的乙二醇过多,已超过乙二醇回收塔回收乙二醇的能力,造成装置负荷提不到设计的最高负荷。

优化参数操作,效果不明显,经过技术分析确定EO富吸收液在高于60℃的管线滞留时间过长。

乙二醇装置低产MEG产品质量的优化与调整王家波

乙二醇装置低产MEG产品质量的优化与调整王家波发布时间:2021-10-29T06:57:39.986Z 来源:《中国科技人才》2021年第20期作者:王家波[导读] 对生产装置产品结构及工艺操作进行优化调整,最终解决MEG产品质量问题,实现了高产环氧乙烷低产MEG,实现了装置效益最大化。

中石化海南炼油化工有限公司海南洋浦 578101摘要:本文针对2020年1月份受疫情影响,乙二醇产品价格持续下跌,MEG产品亏损,环氧乙烷产品盈利,车间紧跟市场变化,积极调整产品结构,装置在提高环氧乙烷产品产能的同时,优化减产EG工段MEG产品采出,在优化过程中后部EG工段低负荷下采出产品乙二醇产品(MEG)UV值出现卡边情况、220nm紫外透过率最低下降至指标下限(220nm≥75%)的问题,对生产装置产品结构及工艺操作进行优化调整,最终解决MEG产品质量问题,实现了高产环氧乙烷低产MEG,实现了装置效益最大化。

关键词:UV值;低负荷;产品质量;优化调整1.引言乙二醇装置为某企业烯烃部的主要生产装置之一,采用英荷壳牌公司氧化法专利技术,装置建成于1996年,原设计生产能力为年产8万吨当量环氧乙烷(EOE),乙二醇最大生产能力10万吨/年,环氧乙烷最大生产能力1.6万吨/年,年操作时数为7200小时。

烯烃部EG装置经2002年、2005年、2010年、2012年先后四次增产环氧乙烷技术改造后,装置总环氧乙烷产量已由原设计的2.3吨/小时提高至12.0吨/小时,将装置生产能力进一步提高到13.33万吨EOE/年[1-2]。

2018年8月第二套EO装置在烯烃部一次开车成功后,依托原有的EG装置,将环氧乙烷装置后部每小时2.5吨的工业级乙二醇水溶液送至EG装置进行返炼深加工,装置产能已达到了最大化,对此,紧跟市场行情,及时通过对乙二醇装置的产品结构进行调整,提高装置效益,在优化过程中发现MEG产品220nm紫外透过率在78左右,指标下限为(220nm≥75%),产品质量很不稳定,经过深入分析与探讨,科学制定调整对策,反复对比摸索调整,最终将MEG精制塔C-501塔采出量降至6t/h,EG装置后部操作弹性为60-110%,保证装置产品质量达标的同时提高了装置经济效益。

乙二醇装置机泵机械密封失效分析及整改措施

乙二醇装置机泵机械密封失效分析及整改措施王刚【摘要】通过对某石化企业乙二醇装置机泵机械密封使用中故障情况进行统计,分析总结了机械密封的主要失效形式和原因,制定了相应的整改措施,以提高机械密封的使用寿命,保证企业安稳长满优运行.【期刊名称】《安全、健康和环境》【年(卷),期】2017(017)005【总页数】4页(P11-14)【关键词】机泵;机械密封;失效分析;措施【作者】王刚【作者单位】中国石化天津分公司,天津300271【正文语种】中文机泵是化工企业生产过程的主要设备,其运行状态的好坏直接影响企业生产安全与稳定。

由于机泵的易损件较多(包括机械密封、轴承、口环和膜片等),所以其运行中发生故障的概率较高,而作为主要部件的机械密封故障发生率占比较大,所以做好机械密封的维护管理工作可以直接提高机泵的运行效率。

某石化企业乙二醇装置自1995年开车至今,已经连续运行了22年。

在此期间,装置经过多次挖潜改造,且一直处于高负荷运转的情况,设备及管线腐蚀等现象开始显现,整个装置开始出现不稳定状态,现场跑冒滴漏时有发生。

这不仅对装置的稳定生产造成极为不利的影响,同时也增加了生产维护成本。

乙二醇装置共有机泵107台,机械密封119套,机械密封形式主要为弹簧式机械密封、波纹管式机械密封和卡式机械密封等,安装形式有单端面、背靠背和串联等形式。

对于运转的机泵,日常巡检时要注意机泵各项参数的变化情况,包括流量、压力、振动、轴承温度等,如果不能及时发现参数的变化情况,极易造成泵运转异常,而最直接的表现就是机械密封发生泄漏,对机泵机械密封发生故障而进行检修的情况统计如表1。

机械密封发生故障的部位主要有动、静环端面,动、静环辅助密封圈,静环座密封垫等,如图1,乙二醇装置机械密封发生故障的部位与上述情况大体相当。

从设备管理角度考虑,机械密封的管理遵循全寿命周期管理,从最初的设计选型、制造到安装使用等各个环节都应该做到严格把关,才能保证机械密封的高效运行。

环氧乙烷、乙二醇装置危险因素分析及其防范措施

环氧乙烷、乙二醇装置危险因素分析及其防范措施背景介绍环氧乙烷、乙二醇是工业上常用的化学原料,被广泛应用于制造树脂、塑料、纤维等材料。

然而,它们在生产过程中存在一定的安全隐患,如果管理不当,容易引起生产事故。

为了保障职工的生命财产安全,防范事故的发生,笔者对环氧乙烷、乙二醇装置危险因素进行了分析,并提出相应的防范措施。

危险因素分析环氧乙烷装置1. 爆炸危险环氧乙烷是一种易爆炸的化学品,它的爆炸范围在3-100%。

在生产过程中,如果发生泄漏或者混合气体浓度达到爆炸范围,就会引发爆炸事故。

2. 毒性危险环氧乙烷对人体有很强的毒性作用,其雾状或蒸气状物质吸入人体后,能够引起严重的中毒反应。

长期接触环氧乙烷还可能导致癌症等疾病。

3. 高温高压危险在环氧乙烷装置中,存在高压硫酸热裂解反应和进料液醚化反应,两者会产生大量的热量和蒸汽,在高温高压下,给操作工和装置带来一定的安全风险。

乙二醇装置1. 燃爆危险乙二醇是一种易燃化学品,与空气形成易燃气体混合物,其燃烧极度猛烈,可能引起爆炸。

2. 毒性危险乙二醇被人体吸入后,会导致急性中毒,甚至损害内脏器官和神经系统,长期接触也会产生慢性中毒影响。

3. 腐蚀危险乙二醇是一种有机酸,具有一定的腐蚀性。

在生产过程中,可能会与氧化链或者其他强酸物质相混淆,从而导致腐蚀性事故的发生。

防范措施环氧乙烷装置1. 加强通风设备环氧乙烷装置需要加强通风设备的建设,对封闭式操作改为局部通风操作,及时清除泄漏气体,防止因气体积聚而引发爆炸事故。

2. 建立安全管理机制公司要更加严格地执行操作规程,加强现场作业管理,注重职工的安全教育和培训,建立完善的安全管理机制,提升公司的安全管理水平。

3. 采用分步骤生产在环氧乙烷的生产过程中,采用分步骤生产方式来减少生产场所的高温高压,降低装置的安全风险。

乙二醇装置1. 加强安全生产教育加强职工的安全生产教育,提高其安全意识,加强作业现场安全管理,减少人为操作错误。

环氧乙烷乙二醇装置脱碳系统运行瓶颈分析及对策

77因催化剂的活性不断提升,对反应器的入口要求也不断提高,造成了脱碳能力的制约,不能有效发挥催化剂的效用。

一、CO 2脱除方法现有的脱碳系统使用热钾或化学吸收剂来去除CO 2。

碳酸钾溶液用于在高压下与脱气气体中的二氧化碳反应生成碳酸氢钾(KHCO 3)以吸收二氧化碳,该碳酸氢钾溶液是一种热法、汽提工艺,在常压下为水蒸气由剥离过程组合而成。

反应器出口气体的一部分作为脱碳气体进入,通过系统中的CO 2,经过吸收系统预饱和罐,首先对气体进行预热,然后预热的气体进入接触塔,在此与再生塔中的K 2CO 3溶液和CO 2摩尔分数2.8%进行混合。

脱碳气体进入分离罐,该分离罐具有五个筛板和“YORK”型除雾器,它们直接与脱碳气体和洗涤水冷却器中的冷洗涤水进行热交换。

降低脱碳气体中的水含量,使其不影响催化剂的活性。

同时,该用水洗涤的过程可以确保除去夹带在脱碳气体中的碳酸盐。

充分利用CO 2的吸收能力,将吸收完成后的碳酸盐液体融入到再生系统中,进行循环使用,并且在减压之后,将溶解在碳酸盐液体中的富裕的烃析出,溶解出来后的流入到再生塔的顶部进行储存。

在再生塔中,富含碳酸盐的溶液中的CO 2被直接和间接蒸汽汽提。

产生的蒸汽热的热量为汽提二氧化碳使用,其余部分为碳酸盐损失热量进行补偿,通过不间断的吸收和冲出,通过热量补充形成不间断的循环。

二、采取的优化措施1.吸收塔能力的提升(1)使用分离效率高的填料吸收塔最先开始使用的填充是不锈钢的填充料床,在使用的过程中,分离效率较差,通过多次实验和论证,认为不锈钢极环填料床不能满足使用的要求,在设计的过程中考虑使用352Y不锈钢结构填料,设计完成后,在使用的过程中也进一步验证了352Y不锈钢结构填料的适用性。

塔身直径可以根据生产的需要进行调节,减少建设投资的费用,更提升了吸收塔的多样性需要。

(2)吸收塔系统扩大吸收塔直径从2000m m 更改为3400mm,填充床仍在上下两层,并且相应的分配器,管道,阀门和其他管道配件也进行了相应的扩展,富含CO 2处理循环气体。

环氧乙烷/乙二醇装置用能分析及优化

环氧乙烷/乙二醇装置用能分析及优化摘要:随着我国经济建设的高速发展,目前我国对于能源的需求也在不断增加。

但是由于地球环境的污染以及不可再生能源的消耗,我国对于能源的需求也逐渐靠近清洁能源。

在这样的情况下,环氧乙烷以及乙二醇作为非化石燃料的清洁能源得到了国家相关部门的重视,因此目前我国已经开始注意到环氧乙烷乙基乙二醇的制备工作。

在环氧乙烷以及乙二醇装置用能的分析以及优化工作上也进行了进一步的重视。

关键字:环氧乙烷乙二醇装置用能优化环氧乙烷是在乙烯制备过程中衍生出的一种重要化学原料。

环氧乙烷可以用来进行乙二醇醚,氨基酸以及表面活性剂的制作,但是环氧乙烷最重要的作用还是用来进行乙二醇的生产。

乙二醇是一种聚酯类的产品,目前在世界工业上应用的十分广泛。

而目前我国在进行环氧乙烷乙基乙二醇的制备方式上主要是采取了环氧乙烷以及乙二醇的联合生产。

在这样的方法下,不必先进性环氧乙烷的制备就能够同时将两种化学原料进行生产,不仅高效而且原料使用效率也比传统生产方式高出许多,而且也能够实现环氧乙烷全部转化为乙二醇的效果,减少了原料的浪费。

因此就需要对目前制备环氧乙烷以及乙二醇的装置用能进行分析以及优化,为我国的化工工业做出贡献。

一、我国环氧乙烷以及乙二醇工艺总体情况在制备方式上,我国的环氧乙烷以及乙二醇的制备时采用了shell公司,UCC 公司以及SD公司的专利技术,在技术上基本上是相同的。

通过使用乙烯和氧,在银作为催化剂的情况下,使用氮知稳剂以及氯化物抑制剂的情况下,乙烯能够发生氧化反应并且生成环氧乙烷,然后让环氧乙烷以一定的比例与水混合,并且在管式反应器中进行水合反应,从而生成乙二醇。

乙二醇的溶液通过蒸发,提浓,脱水和分馏等一系列的步骤得到纯净的乙二醇以及其他的二元醇。

二、我国的环氧乙烷以及乙二醇在制备过程中的用能分析目前我国制备环氧乙烷以及乙二醇的生产装置的夹点确定方式主要是属于操作性的夹点分析,或是对实际制备过程的一种模拟。

乙二醇装置环氧乙烷汽提塔问题分析及改造效果

乙二醇装置环氧乙烷汽提塔问题分析及改造效果

佚名

【期刊名称】《石化技术》

【年(卷),期】2012(000)002

【摘要】本文介绍了中国石油独山子石化分公司乙烯厂环氧乙烷/乙二醇装置环氧乙烷汽提塔的生产现状,分析了该塔出现塔盘损坏、蒸汽消耗量大和塔底环氧乙烷含量偏高的原因,制定了多种改造方案,并进行了优选和实施。

改造后,该塔运行正常,提高了汽提效果,降低了装置能耗和塔底环氧乙烷含量。

【总页数】4页(P46-49)

【正文语种】中文

【中图分类】TQ2

【相关文献】

1.环氧乙烷/乙二醇装置的优化与改造

2.环氧乙烷/乙二醇装置脱碳单元改造工艺方案研究

3.乙二醇装置环氧乙烷精制系统优化改造

4.环氧乙烷/乙二醇装置的优化与改造

5.中韩石化改造环氧乙烷/乙二醇装置

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 2 T-310 改造后的工艺计算结果

EO 质 量 分 数 ,%

H2O 质量 分 数 ,%

液相流量/ (m3·h-1)

气相流量/ (m3·h-1)

72.346

27.653 6

208.535

6 180.649

65.489

34.510 9

209.725

7 539.129

49.218

50.781 7

211.933

汽提 贫液 由 T-310 塔 底 泵 抽 出 经 E-312A/B 和循环水冷却器冷却后, 再由循环水泵送到洗涤 塔和气液分离罐。

环氧乙烷和水蒸气通过 T-310 的空气冷却器

(E-311A/B/C)将大部分水和重组分冷却下来。 从 E-311A/B/C 出 来 的 两 相 混 合 物 回 流 到 汽 提 塔 回 流 罐 (T-311),气 相 、液 相 在 该 罐 中 分 离 ,所 有 液 体 都通过 T-310 回流泵返回至塔最顶部塔盘, 而气 相 送 至 环 氧 乙 烷 再 吸 收 塔 (T-320),工 艺 流 程 示 意 见图 1。

方案 4:将板式塔全部改成填料塔,填料选用 散堆矩鞍环, 填料支承板选用气体喷射式填料支 承板,液体分布器选用高效液体分布器。 3.2 方案对比与优选

方案 1 和方案 3 是对该塔的下部塔板进行改 造,可以提高该塔下部塔板的抗冲击能力,改造工 程量小。 方案 1 比方案 3 多一个气体缓冲格栅和 一个进气预分布器, 这样不仅可以缓冲闪蒸冲击 动能,还可以提高该塔的分离效率。

工业·生产

石 化 技 术, 2012, 19(2): 46 PETROCHEMICAL INDUSTRY TECHNOLOGY

乙二醇装置环氧乙烷汽提塔问题分析及改造效果

张春秀 1, 周爱文 1, 曹云飞 1, 张明明 1, 张志炳 2

(1. 中国石油独山子石化分公司乙烯厂,新疆维吾尔自治区克拉玛依市 833600; 2. 南京大学分离工程研究中心, 江苏省南京市 210093)

张春秀等 . 乙二醇装置环氧乙烷汽提塔问题分析及改造效果

· 47 ·

图 1 T-310 工艺流程示意

2 存在问题与分析 2.1 现状

由于 T-310 塔釜汽提蒸汽量较大, 扩建前经 常出现第一层塔盘脱落、 塔盘零部件脱落等异常 情况。 2002 年扩建后,塔釜蒸汽量由 7~8 t/h 提高 到 9~11 t/h,上升气量加大 ,为此将第一层塔盘进 行了焊死处理。 鉴于出现的塔压差不稳定,塔釜温 度升不上去等问题,2005 年检修期间对全塔进行 了检查, 发现 13 层以下塔盘存 在不 同 程度 的 变 形,双降液板大部分撕裂,尤其是下面 4 层损坏严 重,其中 1 块完全断开,浮阀及紧固件也出现不同 程度的松动、脱落,严重影响该塔的平稳操作,使 釜温上升需要更多蒸汽, 塔底排出的水中环氧乙 烷含量提高,塔操作失稳。 2.20

215.662 13 413.500

0.018 4.9×10-3 1.3×10-3 3.7×10-4 9.7×10-5 2.1×10-5

99.982 0 99.995 0 99.998 6 99.999 6 99.999 9 100.000 0

215.664 215.665 215.666 215.666 215.666 215.330

收稿日期: 2012-03-16。 修改稿收到日期: 2012-04-09。 作 者 简 介: 张 春 秀 ,女 ,工 程 师 ,2006 年 毕 业 于 大 庆 石 油 学院化学工程与工艺专业,现从事技术管理工作。 联系电 话 :0992-3866671;E-mail:zhangchunx11@. cn。

· 48 ·

石化技术 2012 年第 19 卷第 2 期

理论板数

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

温 度 /℃

93.126 97.211 103.850 109.558 112.265 113.173 113.439 113.514 113.534 113.540 113.542 113.542 113.542 113.542 113.542

表 3 T-310 改造前后的工艺参数对比

项目

改造前

改造后

变化值

乙 烯 负 荷 / (t·h-1) 蒸 汽 用 量 / (t·h-1) 塔 釜 温 度 /℃ 塔底贫液中 EO 质量分数,% 塔底贫液中 EO 总量/(t·h-1)

405 9.78 112.5 0.090 175.35

405 9.35 113.0 0.006 11.69

方案 2 和方案 4 是对全塔进行改造, 将板式 塔改造为填料塔,存在的问题是:将整塔改造为填 料塔后,塔的重量将增加,原塔的基础将不能满足 改造后的承载。 若对该塔的基础进行改造,不仅改 造费用高,而且改造工程量也较大。

通 过 分 析 乙 烯 厂 环 氧 乙 烷 /乙 二 醇 装 置 目 前 的生产状况,并对上述技术方案在技术先进性、工 程可靠性和投资收益等多方面进行综合比较,认 为第一种技术方案针对该塔目前存在的问题对症

项目

参数

项目

参数

塔 顶 进 料 量 / (t·h-1)

188

塔 底 出 料 量 / (t·h-1)

196

进 口 设 计 压 力 /MPa

0.27

设计温度/℃

140

蒸 汽 用 量 / (t·h-1)

11.8

注: EO 为环氧乙烷,以下同。

塔顶进料 EO 质量分数,% 塔底出料 EO 质量分数,% 出 口 设 计 压 力 /MPa 操作温度/℃ 蒸 汽 压 力 /MPa

方 案 2:拆 除 原 26 层 双 溢 流 浮 阀 塔 盘 ,将 塔 内件改造为高效规整填料, 填料总高度 14 m,分 为两段,上段高度 7.5 m,下段高度 6.5 m,塔顶 设 回流分布器,填料段之间设液体收集再分布器,对 液体进行再分布。

方案 3:拆除原塔下段第 1~12 层塔板及原降 液管支撑板, 对原支撑圈进行改造并安装高强度 塔板。

13 415.700 13 416.300 13 416.470 13 416.520 13 416.530 14 099.700

F因子/ [(m·s-1)(kg·m-3)0.5]

0.836 0.940 1.115 1.274 1.353 1.379 1.387 1.390 1.391 1.391 1.391 1.391 1.391 1.391 1.408

氧气为原料,以氮气或甲烷为致稳剂,生产纤维级 质量分数降至 0.01%以下。 原设计的 T-310 为 26

乙二醇产品。 2002 年对该装置进行扩能改 造 ,将 层双溢流 F1 型浮阀塔,其具体的工艺与设备参数

乙二醇生产能力由原来的 40 kt/a 扩能到 50 kt/a, 及技术要求见表 1。

表 1 T-310 工艺参数及设计要求

下药,在保证分离效率的同时,又可以避免改造后 塔板再次被蒸汽冲击损坏, 而且在改造后塔的总 重不会增加,改造工程量小,投资费用较低,具有 技术上先进、 投资上节省、 工程上可靠等综合性 能,予以采纳。 3.3 工艺计算

本工作对 T-310 进行工艺模拟和塔板水力学 计算,具体结果见表 2。 从表 2 看出,当理论板数 为 11 时,环氧乙烷质量分数可达 0.004 9%。 由此 表明 ,改造 后 比原 设 计 减 少 2 块 塔 板 ,而 其 余 11 块换成混合箱塔板, 完全可以满足 T-310 塔釜出 料中环氧乙烷质量分数小于 0.01%的要求。

0 -0.23 +0.5 -0.084 -163.66

由表 3 可 以 看 出 ,在 乙 烯 负 荷 相 同 (405 t/h) 情况下,改造后蒸汽用量比改造前减少 230 kg/h, 同时塔釜温度较改造前升高 0.5 ℃, 塔底贫液中 环 氧 乙 烷 质 量 分 数 由 改 造 前 的 0.090% 降 至 0.006% , 完 全 满 足 设 计 要 求 (环 氧 乙 烷 质 量 分 数 小 于 0.01%),每年多回收环氧乙烷 1.309 kt(每年开 车时数按8 000 h 计)。 由此表明本技术改造完全 达到了预期的效果。

中国 石油 独 山子 石 化分 公司 (简 称 独 山 子 石 并新增 3 kt/a 的环氧乙烷生产能力。

化公司)乙烯厂环氧乙烷/乙二醇装置是采用美国

环氧乙烷汽提塔(T-310)的功能是将来自洗涤

科学设计公司氧气直接氧化法的专利技术。 它以 塔富含环氧乙烷的吸收水中的环氧乙烷分离出

乙烯装置产出的聚合级乙烯、 空分装置的高纯度 来, 使 T-310 塔底排出的汽提贫液中的环氧乙烷

流动参数

0.826 0.738 0.627 0.552 0.552 0.512 0.509 0.509 0.509 0.509 0.509 0.509 0.509 0.509 0.502

4 改造效果

T-310 实施了技术改造。 改造前后的工艺参数对

2011 年 5 月该装置检修期间,按照方案 1 对 比见表 3。

3 改造方案对比与优选 3.1 改造方案

针对 T-310 的操作状况和存在的问题, 为降 低塔的压降,提高汽提效果,降低装置能耗,独山 子石化分公司与南京大学分离工程研究中心合作 对该塔存在的问题进行分析,并提出改造方案。

方案 1:拆除 T-310 下部第 1~2 块塔板,将下 部的第 3 块塔板作为第 1 块塔板,并增加液封板。 拆除下部已经损毁的 13 层塔板, 换成 11 块南京 大学研发的高效抗冲击性混合箱塔板。 在该塔下 部增设一个气体缓冲格栅,以缓冲闪蒸冲击动能, 在塔内蒸汽进口管处增设进气预分布器。

9 840.637

26.093 9.682

73.907 2 90.318 4

214.065 215.143