NID干法脱硫技术

干法脱硫实验与技术

2.2.2吸附—接触反应法脱硫

(2)活性炭法 活性炭有发达的孔结构,孔径分布范围比较广,能吸附各 种物质,只是选择性吸附较差。活性炭具有大的表面积、 良好的孔结构、丰富的表面基团、高效的原位脱氧能力, 同时有负载性能和还原性能,所以既可作载体制得高分散 的催化体系,又可作还原剂参与反应,提供一个还原环境, 降单低纯反的应物温理度吸。附当;S当O有2单氧独气存和在水时蒸,气活等性其炭它对气S体O存2的在吸时附,是 成为伴有化学反应发生的化学吸附,吸附量显著增大: 2SO2+O2+2H2O → 2H2SO4 脱根除据S下O列2时反在应脱变硫成炭二表氧面化生硫成,硫脱酸硫,炭使被活再性生炭。增重。硫酸 2H2SO4 + C = CO2 + 2SO2 + 2H2O

2.2.1接触反应法脱硫

(5)锰矿脱硫 一n=种0.4特~殊1.0的)活,性可氧在化正锰常粉的(烟M道nO气X温·n度H2(O,13X0=~11.5505℃~1).9下, 干法吸收SO2: MnOX·nH2O + SO2 + (1-X)/2O2 → MnSO4 + nH2O 反应生成的硫酸锰溶解在水中,吸入氨和空气加压再生: MnSO4 + 2NH3 + (n+1)H2O + (X-1)/2O2 → MnOX·nH2O + (NH4)2SO4 在锰氧化物中,MnO1.88吸收SO2能力最强,而且沉淀得到 的MnO1.88比电解得到的MnO1.88的吸收能力更强。

MgSO3·nH2O → MgSO3 + nH2O MgSO4·7H2O → MgSO4 + 7H2O MgSO4 + CO → MgO + SO2 + CO2 MgSO3 → MgO + SO2

4、NID干法脱硫技术全文

ALSTOM

NID干法烟气脱硫技术

技术概况 基本原理 反Байду номын сангаас机理 工艺过程 工艺特点 主要技术控制 技术经济指标

一、技术概况

NID(New Integrated Desulfurization ) 干法烟气脱硫技术是ALSTOM公司在其 120套半干法脱硫装置的基础上创造性开 发的新一代的烟气干法脱硫技术。

二、基本原理

NID工艺是采用石灰(CaO)或熟石灰Ca(OH)2 及含有一定碱性的飞灰作为吸收剂,CaO在消 化器中加水消化成Ca(OH)2,然后与一定量的循 环灰相混合进入增湿器,在此加水增湿使混合 灰的水分从2%增加到5%,然后含钙循环灰以 流化风为动力借助烟道负压进入反应器,进行 脱硫反应。

四、工艺过程

反应器结构图

四、工艺过程

从锅炉的空气预热器出来的烟气,经反应器底部进入反应 器,和均匀混合在增湿循环灰中的吸收剂发生反应。在降 温和增湿的条件下,烟气中的SO2与吸收剂反应生成亚硫 酸钙和硫酸钙。

反应后的烟气携带大量的干燥固体颗粒进入除尘器,经过 反应、干燥的循环灰被除尘器从烟气中分离出来,由输送 设备再输送给混合器,同时也向混合器加入消化过的石灰, 经过增湿及混合搅拌进行再次循环。

<1.4 30~150 >90% >99% >99.9% >98%

谢谢大家!!

六、主要技术控制

1、控制系统通过调节混合器加入水量的多少来 保证反应器中反应的温度及恒定的烟气出口温 度。

2、通过进口、出口SO2的浓度和烟气流量控制 系统吸收剂的加入量。

3、循环脱硫灰在除尘器的灰斗中得到收集,当 高于灰斗最大的料面时,通过溢流方式排出。

循环流化床锅炉烟气脱硫技术

ABB-NID1、ABB锅炉烟气脱硫技术ABB锅炉烟气脱硫技术简称NID,它是由旋转喷雾半干法脱硫技术基础上发展而来的。

NID的原理是:以一定细度的石灰粉(CaO)经消化增湿处理后与大倍率的循环灰混合直接喷入反应器,在反应器中与烟气二氧化硫反应生成固态的亚硫酸钙及少量硫酸钙,再经除尘器除尘,达到烟气脱硫目的。

其化学反应式如下:CaO+H2O=Ca(OH)2Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2ONID技术将反应产物,石灰和水在容器中混合在加入吸收塔。

这种工艺只有很有限的商业运行经验,并且仅运行在100MW及以下机组,属于发展中的,不完善的技术。

和CFB技术相比,其主要缺点如下:由于黏性产物的存在,混合容器中频繁的有灰沉积由于吸收塔内颗粒的表面积小,造成脱硫效率低由于吸收塔中较高的固体和气体流速,使气体固体流速差减小,而且固体和气体在吸收塔中的滞留时间短,导致在一定的脱硫效率时,钙硫比较高,总的脱硫效果差。

需要配布袋除尘器,使其有一个”后续反应”才能达到一个稍高的脱硫效率,配电除尘器则没有”后续反应”。

对于大型机组,由于烟气量较大,通常需要多个反应器,反应器的增多不便于负荷调节,调节时除尘器入口烟气压力偏差较大。

脱硫剂、工艺水以及循环灰同时进入增湿消化器,容易产生粘接现象,负荷调节比较滞后。

Wulff-RCFBWulFF的CFB技术来源于80年代后期转到Wulff 去的鲁奇公司的雇员。

而LEE 近年来开发的新技术,Wulff公司没有,因此其技术有许多弱点:电除尘器的水平进口,直接积灰和气流与灰的分布不均。

没有要求再循环系统,对锅炉负荷的变化差,并直接导致在满负荷时烟气压头损失大。

消石灰和再循环产物的加入点靠近喷水点,使脱硫产物的黏性增加。

喷嘴上部引入再循环灰将对流化动态有负面影响,导致流化床中灰分布不均,在低负荷时,流化速度降低,循环灰容易从流化床掉入进口烟道中,严重时,大量的循环灰可将喷嘴堵塞。

燃煤电厂烟气NID脱硫技术与工程应用

燃煤电厂烟气NID脱硫技术与工程应用目前,国内燃煤电厂锅炉烟气脱硫技术有了很大发展,新建机组配套脱硫和在役机组脱硫改造成为一种必然的发展趋势。

根据炉后烟气脱硫过程中工艺水的应用特点,将炉后烟气脱硫技术分为湿法、干法和半干法三大类。

其中,半干法脱硫是指在脱硫过程中有少量工艺水投入,但脱硫产物最终是以干态的形式出现。

特别是在役机组的脱硫改造,受已有条件限制,脱硫工艺和方案布置受到很大制约。

300MW以下机组改造选用半干法脱硫工艺的较多,半干法脱硫主要有脱硫除尘一体化脱硫工艺(NID)、烟气循环流化床法(CFB)等。

NID脱硫工艺以其独到的设计和相好的性能越来越受到重视和应用。

N1D脱硫工艺NID(Nove11ntegratedDesu1phurization)脱硫除尘一体化脱硫技术由A1STOM公司在20世纪90年代初从喷雾干燥法开发而成,用于燃煤、燃油电厂、工业锅炉、垃圾焚烧电厂的烟气脱硫及有害气体的处理。

1工艺原理及流程N1D是利用含有Cao的吸收剂或消石灰(氢氧化钙)与二氧化硫反应生成CaS03和Ca-S04o除尘器收集下来有一定碱性的粉尘与CaO混合增湿后再进入除尘器入口烟道和烟箱,反复循环。

NID 工艺特征是吸收剂的低湿度和高比例循环。

在吸收剂的大表面积和低湿度作用下,烟温快速下降,吸收剂水份快速蒸发。

由于水份蒸发时间很短,使得反应器容积减小。

N1D脱硫工艺可与除尘器组合为一体,构造简单,占地面积小,物料循环倍率可达30~50次以上。

正常情况下,脱硫率一般可达85以上。

2性能特点根据国家发展和改革委员会最新发布的《火力发电厂烟气脱硫设计技术规程D1/T5196-20**»中关于脱硫工艺选择的一般性原则的要求,***电厂#2机组已投产约25年,属于剩余寿命低于10年的老机组,本工程设计的燃煤含硫量Sar<2.0,且吸收剂来源和副产品处置均能充分落实,适宜优先采用半干法、干法或其他费用较低的成熟脱硫技术。

CFB-FGD、NID、RCFB-FGD三种脱硫工艺的比较

CFB-FGD、NID、RCFB-FGD三种脱硫⼯艺的⽐较CFB-FGD、NID、RCFB-FGD三种脱硫⼯艺的⽐较⼀、烟⽓循环流化床⼲法脱硫技术(CFB-FGD):烟⽓循环流化床⼲法脱硫技术是德国鲁奇能捷斯(LLAG)公司最早在上世纪七⼗年代末开始了循环流化床烟⽓脱硫技术的研究,经过近三⼗年的不断改进(主要是在90年代中后期),解决了烟⽓循环流化床⼲法脱硫技术在负荷适应性、煤种适应性、物料流动性、可靠性、⼤型化应⽤等⽅⾯的问题,使烟⽓循环流化床脱硫技术得以成熟地进⾏⼯业应⽤。

德国鲁奇能捷斯(LLAG)公司是世界上最早从事烟⽓治理设备研制和⽣产的企业,已有⼀百多年的历史(静电除尘器的除尘效率计算公式---多依奇公式,就是该公司多依奇先⽣在上世纪初发明的)。

迄今为⽌,德国LLAG公司的循环流化床⼲法脱硫技术在全世界已有约50多套应⽤业绩。

其中包括世界上成功运⾏的300MW机组配套配套业绩。

从已投运装置的情况看,LLAG的烟⽓循环流化床技术,在脱硫率、Ca/S⽐、负荷适应能⼒、系统阻⼒、可控性、系统配置灵活性、可靠性等多项技术指标上,居于世界领先⽔平。

德国LLAG公司的烟⽓循环流化床脱硫技术的主要特点说明如下:1、采⽤流化床脱硫塔,⼀炉⼀塔。

2、塔内烟⽓流速约5m/s,烟⽓与脱硫剂的接触时间⼤于8秒钟以上,有利于脱硫效率的保证和脱硫灰⽔分的充分蒸发,提⾼整个系统的可靠性。

另外,长达8秒的接触时间为⾼脱硫率提供了的保证。

3、将物料和⽔分开单独加⼊到吸收塔内,加⽔的位置位于流化床颗粒浓度最⼤和湍动能最⼤的区域,采⽤单根回流式⾼压喷嘴,注⼊到塔内的雾化⽔的粒径⼩于200µ,通过⽓流和以⼤量激烈湍动的颗粒,促使脱硫反应的降温⽔得到有效的蒸发。

4、采⽤回流式⾼压喷嘴单喷嘴,⽔泵的出⽔设计量是喷嘴注⽔量的数倍,适应烟温变化的能⼒较强。

5、脱硫灰和吸收剂均从⽂丘⾥下部烟⽓⾼温段注⼊,抑制和减少了强吸⽔性物质的产⽣,提⾼了脱硫灰的流动性,解决了脱硫灰过度抱团、黏结的问题。

CFB与NID半干法烟气脱硫技术特点比较F

CFB与NID半干法烟气脱硫技术特点比较对ALSTON的问题:1.塔内不到2S的接触时间能保证95%以上的脱硫效率吗?请用相关业绩证明(小业绩亦可)。

2.450m2和600m2烧结炉的脱硫塔到底几个?如何保证气流分配均匀?3.当进口二氧化硫浓度发生变化时,如何消除要经消化后才能调节到位的滞后现象(半小时以上)?4.当进口温度发生变化时,如何消除通过外置混合器给料量的变化来调节温度的滞后现象?5.要达到本标书规定的脱硫效率及承诺的吸收剂耗量,请明确要求的石灰品质。

目前业主提供的生石灰品质满足贵方的要求吗?6.请说明布袋除尘器用“芳纶"滤料长期使用的耐温性,耐水解性,抗酸性;如何满足启动时未脱硫情况下的二氧化硫等气体的腐蚀?请提供本滤料的应用业绩?7.如何可靠检测旁路烟道的回流烟气量,并说明旁路挡板的开启和关闭对增压风机选型的影响?8.“在引风机突然故障停用时,脱硫控制系统发出指令使脱硫岛中消化水、增湿水、吸收剂及循环给料停用,不再向脱硫系统中增加工艺水和循环灰。

”那么,消化器中的物料如何排空,怎样在这种被动停用的方式下保证消化器内不结垢,请说明理由?9.“NID脱硫系统的消化方式为在线消化,从消化器到混合器的路径极短,且为开放式,所以不会在通道内发生结垢和堵塞问题,亦可以在较低温度下消化,从而可以生产高质量的消石灰。

”请说明达到投标书要求的消化时间为多少?如何确保消石灰的消化质量,当在运行中含二氧化硫浓度发生变化时,如何快速调节适应工况的变化。

10.布袋除尘器的过滤风速为55m/h,有些偏高,如何保证滤料在处理高浓度粉尘下的压损和使用寿命,请承诺脱硫工况的过滤风速为48m/h,滤袋使用寿命为3年以上(招标书要求)。

11.请承诺脱硫装置入口原烟气量按招标书要求的450m2烧结机为2×21000m3/min,600m2烧结机为2×30000m3/min,并按此风量对脱硫装置的设备进行选型。

新型一体化脱硫技术--NID技术

新型一体化脱硫技术--NID技术NID技术是瑞典ABB公司80年月初开发的新奇脱硫技术,借鉴了旋转雾枯燥法的脱硫原理又克制了使用制浆系统的种种弊端,既具有干法的廉价、简洁等优点,又有湿法的高脱硫效率,且原料消耗和能耗都比喷雾枯燥法有大幅度下降。

1996年在波兰的2*125MW样板机上运行胜利,进一步拓展了它在欧洲的垃圾燃烧、煤粉炉及其它工业炉中的脱硫市场份额,迄今已有10套装置在欧洲各国运行。

NID烟气脱硫系统,从锅炉或除尘器排出的未经处理的热烟气,经烟气分布器后进入NID掇应器,与增湿的可自由流淌的灰和石灰混合粉接触,其中的活性组份马上被子混合粉中折碱性组份汲取,同时,水分蒸发使烟气到达有效汲取SO需要的温度。

对烟气的分布、混合粉的供应速率及分布和增湿用水量进展有效掌握,可以到达最正确期脱硫效率。

经处理的烟气进入除尘器(布袋除满面春风器或静电除尘器)除去其中的粉尘,再经引风机排入烟囱。

除尘器除掉的粉尘经增湿后进入NID反响器,灰斗的灰位计掌握副产品的排出。

NID系统可以采纳生石灰(CaO)或消石(Ca(OH)作为汲取剂。

采纳生石灰时,,生石灰要在一体式的消化器中消化。

假如采纳消石灰,则不需供应石灰消化器。

参加NID系统的水量取决于进入和排出NID反响器的烟气温度差(即喷水降温量)。

温差越大,需要蒸发的水量也越大。

一般状况下,汲取效率和石灰石利用率与离开反响器的烟气的相对湿度有关。

出口温度低限受最终产物的输送特性限制,最正确状态是将“接近温度”保持在15~20度(摄氏)。

增潮湿搅拌机是NID工艺的主要部件之一,增湿搅拌机依据掌握出口烟气温度和SO脱除效率的要求,按需要的比例混合石灰、循环飞灰和水。

培湿搅拌机独特的设计,保证在搅拌时间很短的状况下能到达良好的搅拌效果。

参加的水在粉料微粒外表上形成一层几m的水膜,从而增大了酸性气体与碱性粉料的接触外表。

大面积的亲密接触保证了汲取剂和SO之间几乎是瞬间的高效反响,所以可以将反响器的体积保持在最小。

NID技术在大中型电站上的应用

NID技术在大中型电站上的应用NID技术用于脱除烟气中的SO2,同时除去其中的飞灰。

该技术在适用电厂的容量方面没有极限。

该系统用于大型锅炉时要分隔成若干并列的反应器/除尘器单元,这与多数其它干法脱硫工艺一样。

NID系统由标准化的反应器,增湿器和消化器等子系统组成。

工艺上的单反应器可以处理的最大烟气量可达800,000Nm3/h,对于更大的烟气量,需要并列采用两个或更多的反应器。

这一采用标准化设备的作法随后作详细的说明。

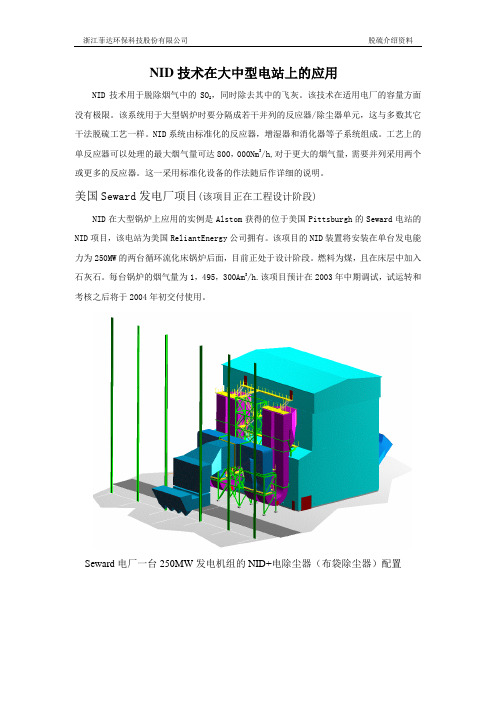

美国Seward发电厂项目(该项目正在工程设计阶段)NID在大型锅炉上应用的实例是Alstom获得的位于美国Pittsburgh的Seward电站的NID项目,该电站为美国ReliantEnergy公司拥有。

该项目的NID装置将安装在单台发电能力为250MW的两台循环流化床锅炉后面,目前正处于设计阶段。

燃料为煤,且在床层中加入石灰石。

每台锅炉的烟气量为1,495,300Am3/h.该项目预计在2003年中期调试,试运转和考核之后将于2004年初交付使用。

Seward电厂一台250MW发电机组的NID+电除尘器(布袋除尘器)配置每台锅炉配备两套并列的NID单元,每个单元由一个6米的反应器和它后面的布袋除尘器组成。

系统可在50%至100%的设计烟气量的情况下运行,这与CFB锅炉的运行范围一致。

技术数据(单台炉设计数据)并列两单元的设计可让锅炉在低负荷期间保持一个单元运行。

也可在低负荷运行时对不运行的那部分进行检修。

日常的例行检查和多数的维修工作在设备运行中就可进行,不影响锅炉运行。

流化空气和水的供给和副产品的输送之类的辅助系统的设计都考虑了冗余,以免单个部件的故障影响整体的运行。

这样,并列单元的概念加上冗余便将脱硫装置对锅炉运行的影响的可能降至最小,也可使多数的预防保养和应急维修工作在运行中完成。

在过去的15年以上的时间里,这一措施在全球的干法烟气脱硫装置上得到了验证,而且相当一部分是在250MW或以上的发电能力的装置上得到验证的。

nid脱硫工艺流程

nid脱硫工艺流程英文回答:NID (Nitric Acid Desulfurization) Process.The NID (Nitric Acid Desulfurization) process is a wet flue gas desulfurization (WFGD) technology used to remove sulfur dioxide (SO2) from flue gases emitted from power plants and other industrial sources. The process involves the absorption of SO2 into a nitric acid solution, followed by the oxidation of the absorbed SO2 to sulfuric acid(H2SO4).The NID process consists of the following steps:1. Flue gas scrubbing: Flue gases containing SO2 are introduced into a packed absorption tower, where they come into contact with a downward-flowing nitric acid solution. The SO2 is absorbed into the solution, forming sulfurous acid (H2SO3).2. Oxidation: The sulfurous acid is then oxidized to sulfuric acid by nitric acid present in the solution. This reaction is accelerated by a vanadium catalyst.3. Acid regeneration: The spent nitric acid solution, which now contains sulfuric acid, is regenerated by heating it in a separate oxidation reactor. During regeneration, the sulfuric acid is decomposed, releasing sulfur dioxide and water. The sulfur dioxide is then recycled back to the absorption tower, while the nitric acid is returned to the absorption solution.4. Sulfur dioxide recovery: The sulfur dioxide released during acid regeneration is further processed to recover elemental sulfur or sulfuric acid. This can be done using a variety of technologies, such as the Claus process or the contact process.Advantages of the NID Process:High SO2 removal efficiency (typically over 95%)。

半干法脱硫NID介绍

NID脱硫后除尘器

布袋除尘器 电除尘器

18

浙江菲达脱硫工程有限公司NID技术介绍

布袋除尘器

顶棚

菲达公司为NID脱硫后配套的布袋除 尘器,是引进ALSTOM技术设计制作的 LKP型,侧进风、脉冲在线清灰除尘器。 该布袋除尘器特点: 整体结构紧凑,占地面积小;

净气 室

排风

滤室内气流分布均匀,且可消除粉 尘二次吸附现象; 专利产品OPTIPOW105脉冲阀,响应 速度快,清灰效果好, 性能可靠; 内置式旁通烟道 ,安全性好; 最佳化均流喷吹管可使每条滤袋都受 到相同的喷吹力,且拆卸方便,每根 喷吹管能负责21或22只布袋的喷吹 工作

玖龙纸业(太仓)脱硫-阀门架

设有消化水、增湿水控制回路; 每条回路有调节阀及流量计组成;

34

浙江菲达脱硫工程有限公司NID技术介绍

玖龙纸业(太仓)脱硫-料仓

储存3天的石灰用量;

锥部有防堵装置; 设有上料管; 下接变频给料机;

顶部有一定斜度,防积水;

35

浙江菲达脱硫工程有限公司NID技术介绍

设操作员站及工程师站;

实现装置起仃操作; 报警显示; 参数设定;

报表记录及打印等功能;

38

浙江菲达脱硫工程有限公司NID技术介绍

玖龙纸业(太仓)脱硫-电气系统

脱硫MCC

电除尘器高低压柜

39

浙江菲达脱硫工程有限公司NID技术介绍

玖龙纸业210MW脱硫总承包工程

机组及设计参数为: 机组额定出力:210MW 烟气流量:731394Nm3/h 烟气进口温度:137℃ 进口SO2浓度: 1870mg/Nm3 设计脱硫效率:90% 设计粉尘排放:50mg/Nm3 配置: 一级ESP(90%)+NID脱硫+二级FF 脱硫剂: 消石灰或生石灰 工程进度: 现正处于热态调试阶段。

NID脱硫技术与应用

NI D脱硫技 术 与应 用

李 霞 孙立群 肖翔 韩宇川 毕德贵 ( 辽宁科 林环保 工程有 限责任公 司 辽宁沈 阳 1 0 4 1 3 ) 0

摘 要: 综述 了NI 半 干法脱硫技 术 的工 艺原理 , D 系统 流成 , 并结合 实际应 用, I 气脱硫 技术进行 说 明。 对N D烟 关键词 : I 工艺原理 系统流程 ND 中 图分 类号 : H1 1 T 1 文 献标 识 码 : A 文章 编 号 : 2 1 2 1 )2 c一 0 2 0 1 -3 9 ( 0 o () 0 4 - 1 6 7 7 o NI No e I tg ae eu l r ain D( v l ne rtd D s r u i t ) f z o 技 术 是 A S OM公 司 在 传 统 干 法 / 干 法 L T 半 脱 硫 技 术 的 基 础 上 , 究 开 发 出 的 新 一 代 研 干 法 烟 气脱 硫 技 术 , 泛应 用 于 燃 煤/ 油 广 燃 电厂 、 垃圾 焚烧 等 行 业 的 脱 硫 除 尘 。 D NI 半 干 法 脱 硫 技 术 与 湿 法 相 比 具 有 占 地 面 积 小, 运行 费 用 低 , 备 简单 , 修 方便 , 较 设 维 比 适 合 我 国 的具 体 国 情 , 此 在 我 国 燃 煤 电 因 厂 烟 气 脱 硫 技 术 中 占有 重要 地位 。 反应 器 内具 有很 大的 蒸 发表 面 , 份蒸 发很 水 快 , 气相 对 湿 度 很 快 增加 , 烟 气 温 度也 烟 而 从 10 6 ℃左 右 冷 却到 7 ℃左 右 , 0 形成 较 好 的 脱 硫 工 况 , 而 除 去 烟 气 中的 S 从 OX等 酸 性 气体 分 子 。 终 产 物 脱 硫 灰 则 由气 力输 送 最 装置送至灰库存储 , 用罐装车运走 。 再 床 脱硫 技 术 吸 收 剂 消 化 系统 的 复 杂性 及 应

半干法脱硫NID介绍

玖龙纸业(太仓)脱硫-流化风

流化风机两开一备;

进口设消音器和过滤器;

36

浙江菲达脱硫工程有限公司NID技术介绍

玖龙纸业(太仓)脱硫-工艺水系统

设有液位控制系统;

设两台水泵,一开一备; 多级离心水泵,扬程在110m左右; 入口设过滤器;

37

浙江菲达脱硫工程有限公司NID技术介绍

玖龙纸业(太仓)脱硫-上位机系统

•反应器上部流速较低,文丘里加速 •上部提升力较低 •反应器内结块程度严重无法去除 •反应器内需加水

1300Pa

水

1800Pa

循环灰

烟气停留时间

6s

C1 =5C0

C0

8

浙江菲达脱硫工程有限公司NID技术介绍

NID工艺特点

1、脱硫灰再循环,提高脱硫效率及脱硫剂 利用率; 2、无二次污染物产生; 3、脱硫除尘一体化设计,占地小; 4、石灰消化及脱硫灰循环增湿一体化设计, 没有制浆系统,无堵塞; 5、小型化、高效的干式消化器,运行费用 低,生成的消石灰活性高; 6、脱硫灰在外置混合器雾化增湿,脱硫灰 增湿均匀,在反应器中能充分均匀干燥, 后续设备(FF及输灰系统)从不粘结; 7、喷嘴设在外置混合器,工作环境佳,使 用寿命长,更换方便; 8、集循环流化床及输送床组合式设计的反 应器,阻力低,运作稳定可靠;

6

浙江菲达脱硫工程有限公司NID技术介绍

工艺水质要求

7

浙江菲达脱硫工程有限公司NID技术介绍

NID工艺与CFB工艺的比较

1s

烟气停留时间

1200Pa

水

循环灰

0.3s

0.3s

100Pa

NID工艺

CFB工艺

•整个反应器内流速相同 •整个反应时间内提升力相同 •团块随气流流走 •反应器内不(对烟气)喷水

NID脱硫技术的工艺特点.doc

NID脱硫技术的工艺特点

1.NID工艺中CaO的消化及灰循环增湿的一体化设计,结构紧凑。

循环灰在外置的增湿器中均匀增湿,使反应器中的增湿灰能干燥充分。

且新鲜消化的高活性的Ca(OH)2马上参与循环脱硫,能提高脱硫效率,降低Ca/S比。

2.加水增湿的混合灰进入反应器后,因烟气温度的下降及湿度的增加,减慢吸收剂表面饱和水分的蒸发,增加吸收剂表面平衡水分的停留时间,这对提高脱硫效率是非常有利的,可使烟气中的SOX等酸性气体分子更易在吸收剂的表面冷凝、吸着,并离子化。

3.由于实行含钙脱硫灰高倍比循环,循环灰中颗粒间的剧烈摩擦,使得被钙盐硬壳所包埋的未反应的部分吸收剂重新裸露出来继续参加反应(表面更新作用),故吸收剂的有效利用率是很高的。

4.新鲜吸收剂的连续补充和大量脱硫灰的循环,又经过增湿混合,使得吸收剂在反应器中维持着较高的有效活性浓度,这就确保了能达到85%以上的脱硫效率。

而且在不改变装置的配置情况下,可通过调节操作参数(Ca/S、操作温度、循环比等),达到更严格的环保要求。

5.整个装置结构紧凑、占用空间小,装置运行可靠。

一台锅炉的脱硫系统可单独分成四条工艺线路,当锅炉负荷降低时,可关闭其中的一条或两条工艺线路,脱硫系统运行也不受影响。

6.CaO的消化无气力输送、无消石灰的中间存储系统,能物耗低,运行成本低。

7.属循环半干法、系统无污水产生,终产物适宜用气力输送。

8.对所须吸收剂要求不高,可广泛取得;循环灰的循环倍率可达30~150倍,使吸收剂的利用率提高到95以上。

干法烟气脱硫技术

干法烟气脱硫技术干法烟气脱硫技术定义:喷入炉膛的CaCO3高温煅烧分解成CaO,与烟气中的SO2发生反应,生成硫酸钙;采用电子束照射或活性炭吸附使SO2转化生成硫酸氨或硫酸,统称为干法烟气脱硫技术。

1 NID烟气循环硫化床脱硫技术NID( Novel Integrated Desulphurization )干法烟气脱硫技术是ALSTOM 公司在其120套半干法脱硫装置的基础上创造性开发的新一代的烟气干法脱硫技术,它借鉴了半干法技术的脱硫原理,又克服了此种技术使用制浆系统而产生的弊端。

因此具有投资低、设备紧凑的特点,适用于300MW及以下机组。

技术特点1)NID技术采用生石灰(CaO)的消化及灰循环增湿的一体化设计,保证新鲜消化的高质量消石灰(Ca(OH)2)立刻投入循环脱硫反应;2)利用循环灰携带水分,在粉尘颗粒的表面形成水膜。

粉尘颗粒表面的薄层水膜在一瞬间蒸发在烟气流中,在极短的时间内形成温度和湿度适合的理想反应环境。

同时也克服了传统半干法脱硫反应器中可能出现的粘壁问题;3)由于建立理想反应环境的时间减少,使得总反应时间大大降低成为可能,可有效地降低脱硫反应器高度;4)烟气在反应器中高速流动,整个装置结构紧凑、体积小、运行可靠。

装置的负荷适应性好;5)脱硫副产物为干态,系统无水产生。

终产物流动性好,适宜用气力输送。

脱硫后烟气不必再加热可直接排放;6)对吸收剂要求不高,可广泛取得。

7)通过减小吸收塔的尺寸和降低占地面积以及避免采用复杂昂贵的消化制备系统,大大降低了初投资和运行费用;8)脱硫效率高,脱硫效率可达90%以上。

技术参数钙硫比( Ca/S):<1.4物料循环次数:30—150脱硫效率:>90%SO3脱除效率:>99%除尘效率:>99.9%系统可利用率:>98%NID烟气循环硫化床脱硫技术工艺原理图2 PW-CFB循环流化床烟气脱硫技术CFB循环流化床烟气脱硫技术具有脱硫效率高、建设投资少、占地小、结构简单、易于操作、运行费用低等特点,适用于中小型火力发电机组。

浅谈NID脱硫技术的应用

浅谈NID脱硫技术的应用作者:石建钢来源:《中国新技术新产品》2009年第13期摘要:NID(New Integrated Desulfurization--新型脱硫除尘一体化)脱硫技术是一种干法脱硫技术,本文分析了NID技术理论,介绍了NID的工艺流程和技术特点,并根据工程经验归纳了NID对于燃料、烟温、烟气量等条件的适用性,通过工程实例说明了NID技术的实际效果,分析了NID技术的应用前景。

关键词:一体化脱硫除尘;干法;电站;燃煤锅炉在我国的能源结构中,煤炭占有约70%以上的比重,燃煤电站锅炉每年排放出大量的烟气,而工业锅炉、冶金烧结机、玻璃窑炉等的烟气排放量也不容小视。

这些烟气中含有大量的SO2,面对日益严格的环保政策,必须对这些烟气进行脱硫。

全球的脱硫技术研究早在几十年前就已经开始,目前国内外主要使用的脱硫方式分为湿法脱硫和干法脱硫两大类。

NID(New Integrated Desulfurization--新型脱硫除尘一体化)脱硫技术是一种经过实践检验的干法脱硫技术。

本文将对NID脱硫技术的原理、特点、适用性、工程业绩和实例进行阐述,并初步总结其适用范围。

1 NID脱硫技术理论和特点1.1 NID脱硫原理NID工艺的原理是利用干CaO或Ca(OH)2粉经加水增湿后吸收烟气中的SO2和其它酸性气体,反应式为:CaO+H2O = Ca(OH)2Ca(OH)2+SO2=CaSO3·1/2 H2O+1/2H2OCa(OH)2+SO3=CaSO4·1/2H2O+1/2H2OCaSO3·1/2H2O+1/2O2=CaSO4·1/2H2OCa(OH)2+CO2=CaCO3+H2O2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O(>120℃)Ca(OH)2+2HF=CaF2+2H2O1.2 NID脱硫工艺流程NID脱硫工艺的流程如图1所示,主要由反应器、脱硫除尘器、物料再循环及排放、工艺水、仪表控制系统等5个部分组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、工艺过程

四、工艺过程

• 从锅炉的空气预热器出来的烟气,经反应器底部进入反应 器,和均匀混合在增湿循环灰中的吸收剂发生反应。在降 温和增湿的条件下,烟气中的SO2与吸收剂反应生成亚硫 酸钙和硫酸钙。 • 反应后的烟气携带大量的干燥固体颗粒进入除尘器,经过 反应、干燥的循环灰被除尘器从烟气中分离出来,由输送 设备再输送给混合器,同时也向混合器加入消化过的石灰, 经过增湿及混合搅拌进行再次循环。 • 洁净后的烟气在露点温度15℃以上,无须再热,经过引风 机排入烟囱。

课题四

NID干法烟气脱硫技术

ALSTOM

NID干法烟气脱硫技术

• • • • • • • 技术概况 基本原理 反应机理 工艺过程 工艺特点 主要技术控制 技术经济指标

一、技术概况

• NID(New Integrated Desulfurization )干法烟气脱硫 技术是ALSTOM公司在其120套半干法脱硫装置的基础上 创造性开发的新一代的烟气干法脱硫技术。 • 它借鉴了喷雾干燥半干法技术的脱硫原理,又克服了此种 技术使用制浆系统而产生的弊端。因此具有投资低、设备 紧凑的特点,适用于300MW及以下机组。

反应器结构图

五、工艺特点

• 1、采用生石灰(CaO)的消化及灰循环增湿的一

体化设计,保证新鲜消化的高质量消石灰立刻投 入循环脱硫反应。

• 2、脱硫反应迅速,可有效降低反应器的高度;同 时也克服了传统半干法脱硫反应器中可能出现的 粘壁问题。

五、工艺特点

• 3、烟气在反应器中高速流动,整个装置结构紧凑、 体积小、运行可靠。装置的负荷适应性好。 • 4、脱硫副产物为干态,系统无污水产生。终产物 流动性好,适宜用气力输送。脱硫后烟气不必再 加热,可直接排放。 • 5、对所须吸收剂要求不高,可广泛取得;循环 灰的循环倍率可达30~150倍。

பைடு நூலகம்

七、技术经济指标

• • • • • • 钙硫比(Ca/S) <1.4 物料循环次数 30~150 脱硫效率 >90% SO3脱除效率 >99% 除尘效率 >99.9% 系统可利用率 >98%

谢谢大家!!

二、基本原理

• NID工艺是采用石灰(CaO)或熟石灰Ca(OH)2及 含有一定碱性的飞灰作为吸收剂,CaO在消化器 中加水消化成Ca(OH)2,然后与一定量的循环灰相 混合进入增湿器,在此加水增湿使混合灰的水分 从2%增加到5%,然后含钙循环灰以流化风为动 力借助烟道负压进入反应器,进行脱硫反应。

三、反应机理

• CaO+H2O→ Ca(OH)2 • Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O • Ca(OH)2+SO3→CaSO4+H2O • CaSO3·1/2H2O+3/2H2O+1/2O2→CaSO4·2H2O

三、反应机理

• • • Ca(OH)2+CO2→CaCO3+H2O Ca(OH)2+2HCl→CaCl2+2H2O Ca(OH)2+2HF→CaF2+2H2O

五、工艺特点

• 6、脱硫效率高,脱硫效率可达90%以上。 • 7、占地面积小,投资及维修费用低。

六、主要技术控制

• 1、控制系统通过调节混合器加入水量的多少来保 证反应器中反应的温度及恒定的烟气出口温度 。 • 2、通过进口、出口SO2的浓度和烟气流量控制系 统吸收剂的加入量。 • 3、循环脱硫灰在除尘器的灰斗中得到收集,当高 于灰斗最大的料面时,通过溢流方式排出。