设备风险识别与控制(ppt 105页)

合集下载

(机场场道工程)危险源辨识、风险评价与风险控制表

作业中碎石飞溅

伤人

6

3

2 36

4 设立警示标志,不准人员靠近。

洒水车作业中危险源辨识

洒水车在上下坡及弯道中,高速行驶、紧急 制动 道 路 基 撒水车驾驶室外载人 层

机械碾压作业中的危险源辩识

车祸 坠落

3

3

2 18

6

1

7 42

第 5 页,共 11 页

5 制定规章,操作时按规章执行。 4 制定规章,驾驶室外不准载人。

未做任何保护跨越道路

触电 触电 触电

31

施工现场照明临时照明

32

电线接头未用绝缘布包扎

触电

33

熔断器未按用电负荷量装设

触电

6

3

2 36

4 设立警示标志,不准人员靠近。

3

6

7 126

3 移动式机具设备采用橡胶电线供电。

3

1

7 21

4 跨越道路,做套管保护。

3

3

7 63

4 电线接头采用绝缘布包扎。

6

3

7 126

手推车松手撒把

人身伤害

3

2

7 42

4 加强操作者自我防护意识。

运输斜道上无防滑设施

人身伤害

6

3

7 126

3 运输斜道加设防滑设施。

混 凝

机械上料时,在铲斗移动范围内站人、铲斗 机械伤害、冒

下方有人停留或通过

顶

3

3

7 63

土

拌 合

水泥进料粉尘飞扬

健康

6

6

1 36

作业结束,料斗未放下

机械伤害

1

3

7 21

路

路

电气安全防护(绝缘防护,屏护、间距及安全标志,保护接地,接地装置,保护接零,漏电和触电防护,105页)

间距

2. 配电装置安全距离

(1)10kV及以下变电所室内、外配电装置的最小电气安全距离

符号

A

室内、外配电装置的最小电气安全距离(mm)

适用范围

场所

额定电压(kV)

<0.5

3

6 10

无遮栏裸带电部分至地(楼)面之间

室内

屏前2500 屏后2300

2500

2500

2500

有IP2X防护等级遮栏的通道净高

绝缘性能

绝缘材料所具备的绝缘性能一般是指其 承受的电压在一定范围内所具备的性能:

电气性能 耐热性

绝缘材料的耐热等级

耐热等级

Y A E B F H C

极限工作温度(℃)

90 105 120 130 150 180 180以上

绝缘材料及其制品举例

棉纱、布带、纸 黄(黑)腊布(绸) 玻璃布、聚酯薄膜 黑玻璃漆布、聚酯漆包线 云母带、玻璃漆布 有机硅云母制品、硅有机玻璃漆布 纯云母、陶瓷、聚四氟乙烯

项

目

电力电缆间及其与控制电缆间

控制电缆间 不同使用部门的电缆间 热管道(管沟)及热力设备

油管道(管沟) 可燃气体及易燃液体管道(沟)

其他管道(管沟) 铁路路轨 公路

城市街道路面 杆基础(边线) 建筑物基础(边线)

排水沟

≦10kV >10kV

交流

最小净距(m)

平行

交叉

0.10

0.50

0.25

0.50

--

屏护

屏护的定义:

是指采用遮栏、栅栏、护罩、护盖等把危险的带电体同外界隔离开来的安全 防护措施。

屏护的特点:

屏护装置不直接与带电体接触,对所用材料的电气性能无严格要求,但应 有足够的机械强度和良好的耐火性能。

精选500强企业5s目视看板管理图集PPT105页

8.储藏间: 门口左侧靠墙处放置纯净水;门口左侧靠墙处放置铁皮文件柜;内左侧放置资料柜、铁皮文件柜;内右侧放置有序的杂用品。

9.电脑线、网线、电话线有序的固定放置;

10.桌下不得堆积杂物。

11.外衣手袋:请置第三抽屉内或水吧柜中,严禁 随意放 在办公桌椅上。

12.报刊:阅完后必须上报架,或放入办公桌内;

定位(3)

要点:

①分成地点与号码表示;②号码表示又可分为数日表示和号码表示;③数日表示可用A、B、C、字母或数字1、2、3来④号码最好用数字来表示⑤号码表示由1、2、3依序下去⑥物料架上绝对不放东西

场所表示法(定位)

1

2

1

2

3

A

1

1

2

3

B

号码表示

A31

数目

定量

其库存品可否一看就知道有多少数量?不能“大概……这么多吧!”而要清楚地知道。

“公告栏”看板

1. 制作管理看板,内容包括:我们的大家庭合影或活动照片、通知、业务联系、书信往来、紧急联络方式等,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

改善提案管理看板

1. 制作管理看板,内容包括:每月各班组改善提案现况、当月最佳改善明星和事例,每月公布一次,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

信息安全与风险管理(PPT105页)

安全教育将上面的信息灌输给公司 中的每个员工,这样,每一个人都 受到教育,从而能够更容易的朝着 同一个安全目标前进。

安全管理过程

实施策略和 控制

加强意识

安全管理

评定风险和 确定需求

监控和评估

安全管理过程是一个不断循环的过程;

首先从 评估风 险和确 定需求 开始;

然后监 控和评 估相关 系统和 事件;

• 运作规划主要处理非常特殊的计划、他们的最终期限和目标。这包括完成计划目标的准 确日期和时间表,以及如果完成这些目标的特别指导。

日常目标或操作目标都集中在工作效率和面向任务的活动和说那个,这样才 能保证公司的功能能够以一种平顺而且可以预见的方式实现。中期目标或战 术目标,可能是将所有的工作站和资源都整合到一个地方,这样就可以实现 集中控制。长期目标,或战略目标,可能会涉及到如下活动;将所有部门从 专用通信线路转移到帧中继方式,为所有的远程用户转杯IPsec虚拟专用网; (VPN)以代替拨号方式,向系统中整个带有必要安全措施是的无线技术。

可用性(Availability):确保授权用户或实 体对信息及资源的正常使用不会被异常拒 绝,允许其可靠而及时地访问信息及资源。

安全管理和支持控制

安全定义

引起

威胁因素

直

威胁

接

作

用

到

利用

脆弱性

导致

风险

可以破坏

资产

暴露

并且引起一个

脆弱性(Vulnerability)是一种软 脆 件、硬件或是过程缺陷,这种缺陷 弱 也许会给攻击者提供正在寻找的方 性 便之门,这样他就能够进入某台计

组织信息安全策略:详细说明公司安全目标、管理层的支持、安全目标和责任 信息安全结构体系的建立:使用安全论坛、安全官员及通过定义安全责任、授权、过程、外包和独立检查,建立和维持一个 组织化的安全结构 资产分类与控制:通过审计和清单、分类及处理规程建立一个安全结构体系,保护组织资产 人员安全:通过筛选员工、定义角色和责任、适当培训员工及记录未达到的预期的目标来降低人员交互的内在风险 物理和环境安全:通过正确选择建筑设施位置、建立和维护一个安全周界、实施访问控制及保护设备来保护组织资产

安全管理过程

实施策略和 控制

加强意识

安全管理

评定风险和 确定需求

监控和评估

安全管理过程是一个不断循环的过程;

首先从 评估风 险和确 定需求 开始;

然后监 控和评 估相关 系统和 事件;

• 运作规划主要处理非常特殊的计划、他们的最终期限和目标。这包括完成计划目标的准 确日期和时间表,以及如果完成这些目标的特别指导。

日常目标或操作目标都集中在工作效率和面向任务的活动和说那个,这样才 能保证公司的功能能够以一种平顺而且可以预见的方式实现。中期目标或战 术目标,可能是将所有的工作站和资源都整合到一个地方,这样就可以实现 集中控制。长期目标,或战略目标,可能会涉及到如下活动;将所有部门从 专用通信线路转移到帧中继方式,为所有的远程用户转杯IPsec虚拟专用网; (VPN)以代替拨号方式,向系统中整个带有必要安全措施是的无线技术。

可用性(Availability):确保授权用户或实 体对信息及资源的正常使用不会被异常拒 绝,允许其可靠而及时地访问信息及资源。

安全管理和支持控制

安全定义

引起

威胁因素

直

威胁

接

作

用

到

利用

脆弱性

导致

风险

可以破坏

资产

暴露

并且引起一个

脆弱性(Vulnerability)是一种软 脆 件、硬件或是过程缺陷,这种缺陷 弱 也许会给攻击者提供正在寻找的方 性 便之门,这样他就能够进入某台计

组织信息安全策略:详细说明公司安全目标、管理层的支持、安全目标和责任 信息安全结构体系的建立:使用安全论坛、安全官员及通过定义安全责任、授权、过程、外包和独立检查,建立和维持一个 组织化的安全结构 资产分类与控制:通过审计和清单、分类及处理规程建立一个安全结构体系,保护组织资产 人员安全:通过筛选员工、定义角色和责任、适当培训员工及记录未达到的预期的目标来降低人员交互的内在风险 物理和环境安全:通过正确选择建筑设施位置、建立和维护一个安全周界、实施访问控制及保护设备来保护组织资产

运营业务操作风险及管控措施讲义(PPT 48页)

保全业务处理过程中需认真核对以下信息,必要时致电投保人进行核实: ✓ 对照投保书核对签名是否一致 ✓ 对照投保书及既往服务信息核对客户信息是否一致(证件号码、地址、电话等) ✓ 退费类业务,退费金额转账账户(是否原账户,账户持有人等)

3、操作性风险。

若保全作业人员工作不仔细,责任心不强,复核人员的复核工作流于形式,可能 导致保全变更内容非客户申请事项、客户信息录入错误等操作性风险。

新契约作业包含下列环节:

1、初审 5、核保 9、制单

2、扫描 6、问题件处理 10、回执系统回销

3、录入 7、投保体检 11、档案管理

4、复核 8、生存调查 12、收费

一、初审环节的风险与管控措施(1/3)

初审环节的主要风险:

1、客户信息真实性审核风险。

初审是新契约业务审核的第一道关口,若不把好关,不仅影响未来的保单品质 指标(继续率),还可能隐藏纠纷隐患及监管风险。

四、银保通投保书回销环节风险与管控措施(3/3)

银保通投保书回销环节的主要风险: 1、回销不及时风险。

银保通投保书作为重控单证,公司对其领用和发放均有严格的管理制度,核保 部对银保通投保书回销频率的监测指标定义为“银保通投保书10日回销率”。 作为重控单证,长时间不回销存在单证遗失的风险;银保通业务柜面出单后不 及时回销,将影响客户后续业务办理服务(如办理保单借款、契撤、退保及其他 保全服务)。

2、签名审核风险。

以死亡为保险责任的保险合同未经被保险人本人亲笔签名认可的,根据相关法 律,合同至始无效。若不认真审核,存在合同纠纷隐患。

3、人身保险新型产品风险提示语句审核风险。

投保人身险新型产品的,若非投保人本人亲笔抄录风险提示语句,则销售过程 存有瑕疵,隐藏合同纠纷隐患。——此情况已成为当前公司同意客户全额协议 解约诉求的“硬伤”。

3、操作性风险。

若保全作业人员工作不仔细,责任心不强,复核人员的复核工作流于形式,可能 导致保全变更内容非客户申请事项、客户信息录入错误等操作性风险。

新契约作业包含下列环节:

1、初审 5、核保 9、制单

2、扫描 6、问题件处理 10、回执系统回销

3、录入 7、投保体检 11、档案管理

4、复核 8、生存调查 12、收费

一、初审环节的风险与管控措施(1/3)

初审环节的主要风险:

1、客户信息真实性审核风险。

初审是新契约业务审核的第一道关口,若不把好关,不仅影响未来的保单品质 指标(继续率),还可能隐藏纠纷隐患及监管风险。

四、银保通投保书回销环节风险与管控措施(3/3)

银保通投保书回销环节的主要风险: 1、回销不及时风险。

银保通投保书作为重控单证,公司对其领用和发放均有严格的管理制度,核保 部对银保通投保书回销频率的监测指标定义为“银保通投保书10日回销率”。 作为重控单证,长时间不回销存在单证遗失的风险;银保通业务柜面出单后不 及时回销,将影响客户后续业务办理服务(如办理保单借款、契撤、退保及其他 保全服务)。

2、签名审核风险。

以死亡为保险责任的保险合同未经被保险人本人亲笔签名认可的,根据相关法 律,合同至始无效。若不认真审核,存在合同纠纷隐患。

3、人身保险新型产品风险提示语句审核风险。

投保人身险新型产品的,若非投保人本人亲笔抄录风险提示语句,则销售过程 存有瑕疵,隐藏合同纠纷隐患。——此情况已成为当前公司同意客户全额协议 解约诉求的“硬伤”。

煤矿安全监控系统及检测仪器使用管理规范AQ1029—-PPT精品文档105页

有些煤矿存在如下问题:传感器装备数量 不足;安装地点不正确;报警浓度、断电浓度 和断电控制设置不正确;从不调校,有的系统 不能正常运行、形同虚设等。甚至部分煤矿有 意调高系统报警值和断电值;调低甲烷传感器 灵敏度;将甲烷传感器置于局部通风机风筒中 或新鲜风流中;遮盖甲烷传感器气室;不使用 甲烷电闭锁和风电闭锁功能;系统报警时将甲

5.7 与安全监控设备关联的电气设备、电源 线和控制线在改线或拆除时,必须与安全 监控管理部门共同处理。检修与安全监控 设备关联的电气设备,需要监控设备停止 运行时,必须经矿主要负责人或主要技术 负责人同意,并制定安全措施后方可进行。

5.8 模拟量传感器应设置在能正确反映被测 物理量的位置。开关量传感器应设置在能 正确反映被监测状态的位置。声光报警器 应设置在经常有人工作便于观察的地点。

5.5 安全监控设备的供电电源必须取自被控 开关的电源侧,严禁接在被控开关的负荷 侧。宜为井下安全监控设备提供专用供电 电源。

5.6 安装断电控制时,必须根据断电范围要 求,提供断电条件,并接通井下电源及控 制线。断电控制器与被控开关之间必须正 确接线,具体方法由煤矿主要技术负责人 审定(接线方法参见附录A)。

4.8 煤矿采掘工、打眼工、在回风 流工作的工人下井时宜携带数字式 甲烷检测报警矿灯或甲烷报警矿灯。

5 设计和安装

5.1 煤矿编制采区设计、采掘作业规程和安 全技术措施时,必须对安全监控设备的种 类、数量和位置,信号电缆和电源电缆的 敷设,断电区域等做出明确规定,并绘制 布置图和断电控制图。

3.6 一氧化碳传感器 carbon monoxide transducer 连续监测矿井中煤层自然发火及胶带输送

机胶带等着火时产生的一氧化碳浓度的装 3.7 温度传感器 temperature transducer 连续监测矿井环境温度高低的装置。

《ICU医院感染风险评估与防控策略》课件讲义

风险也可以分为外部风险、内部风险,或者 是与人员、手术、设备、设施或医疗环境中等相 关的其他风险。

医疗机构的外部风险

地理位置:地震、水灾、传染病等 社区特点:特定感染流行、卫生条件、抗生素管理

医疗机构的内部风险

患者

免疫功能严重受损患者 重症监护病房的患者 接受高风险手术(例如全关节置换术、心血 管手术或呼吸机辅助呼吸治疗等)的患者 老年体弱人群

感染源

—病人:已感染的病人是重要的感染源; —带菌者:由于带菌者本身无临床症状,但又在 不断向外排出、播散病原体,其临床意义较显性 感染者更大; —环境:医院环境中常有微生物污染,可通过一 定的方式将微生物传播给易感病人,是重要的贮 菌库。

多重耐药菌无处不在

办公用品—多重耐药菌的重灾区

传播途径

发生导尿管相关感染 (密闭排尿系统)

100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0%

1st week

4th week

发生导尿管相关感染 (开放排尿系统)

100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0%

At Placement

防控策略

《多重耐药菌医院感染预防与控制技术指南》

一、加强多重耐药菌医院感染管理 1、重视多重耐药菌医院感染管理

2、加强重点环节管理

多重耐药菌危急值管理

感染监测软件监测感染病例

多重耐药菌质控微信群

多重耐药菌质控群成员

每周多重耐药菌病例报告

1、严格实施隔离措施

床边隔离

单间隔离

2、医务人员手卫生——六步洗手法

生物被膜使抗菌 药物失效

1.有机物附着

2.细菌定植、繁殖

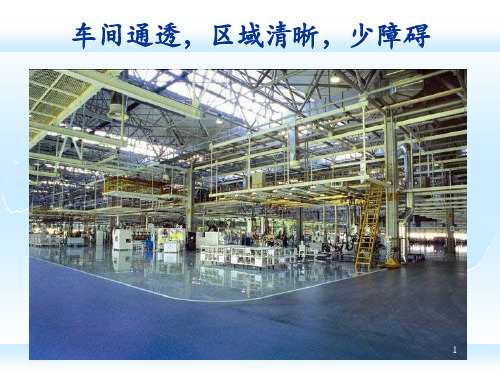

5S管理培训教材((ppt 106页)

清爽而整洁的作业环境会为公司及员工带来 : * 对质量的提升,並凝聚共识; * 员工义务愉快,义务效率自

然提高; * 取得客戶的信任 — 只需这

样的工厂才有可以做出好质量的产品; * 吸引人才 — 取得求职者的

信任 , 情愿投入並效能。

第十页,共105页。

整理的基本概念

〝整〞出条理 , 〝理〞出眉目 ; 把〝要〞与〝不要〞的东西区別出來 ; 把〝要〞的依运用目的加以(jiāyǐ)分门 別类 ; 把〝不要〞的东西丟弃或报废; 硬体的整理固然重要,软体的分类亦

第四十六页,共105页。

地面的清扫

扫除空中上不要的东西 ; 各项物品 ( 台车 ﹑在制品 ﹑灭火器....) 标示 ﹑定位(dìngwèi) ; 改善污染及渣滓来源 ; 油污地板清洗 ; 扩展清扫范围至墙壁 、死角等处 。

时可取得,让任何人都可以一看就清楚 !

第二十九页,共105页。

整理(zhěnglǐ)做法

< 空间腾出; < 规划放置场所及位置; < 规划放置方法; < 放置标示(biāo shì); < 摆放划一、明白。

第三十页,共105页。

如何消除寻找的浪费

除去不要的东西 ; 整理﹑规划放置的场所 ; 决议最便利﹑最易遵守的置放(zhì fànɡ)场所及

(gōngchǎng); ☺ 清扫是提高质量的基础; ☺ 机械的清扫把它当作是反省; ☺ 清扫是用 〝 〞 的行为 。

第四十二页,共105页。

经过(jīngguò) 清 扫:

☺ 一方面作 〝 反省(fǎn xǐng) " ☺ 一方面消弭 〝异 ﹑怪 "

第四十三页,共105页。

检查

清扫

保护

1.防 锈 2.抹 油 3.涂 漆 4.修 理

然提高; * 取得客戶的信任 — 只需这

样的工厂才有可以做出好质量的产品; * 吸引人才 — 取得求职者的

信任 , 情愿投入並效能。

第十页,共105页。

整理的基本概念

〝整〞出条理 , 〝理〞出眉目 ; 把〝要〞与〝不要〞的东西区別出來 ; 把〝要〞的依运用目的加以(jiāyǐ)分门 別类 ; 把〝不要〞的东西丟弃或报废; 硬体的整理固然重要,软体的分类亦

第四十六页,共105页。

地面的清扫

扫除空中上不要的东西 ; 各项物品 ( 台车 ﹑在制品 ﹑灭火器....) 标示 ﹑定位(dìngwèi) ; 改善污染及渣滓来源 ; 油污地板清洗 ; 扩展清扫范围至墙壁 、死角等处 。

时可取得,让任何人都可以一看就清楚 !

第二十九页,共105页。

整理(zhěnglǐ)做法

< 空间腾出; < 规划放置场所及位置; < 规划放置方法; < 放置标示(biāo shì); < 摆放划一、明白。

第三十页,共105页。

如何消除寻找的浪费

除去不要的东西 ; 整理﹑规划放置的场所 ; 决议最便利﹑最易遵守的置放(zhì fànɡ)场所及

(gōngchǎng); ☺ 清扫是提高质量的基础; ☺ 机械的清扫把它当作是反省; ☺ 清扫是用 〝 〞 的行为 。

第四十二页,共105页。

经过(jīngguò) 清 扫:

☺ 一方面作 〝 反省(fǎn xǐng) " ☺ 一方面消弭 〝异 ﹑怪 "

第四十三页,共105页。

检查

清扫

保护

1.防 锈 2.抹 油 3.涂 漆 4.修 理

员工安全意识培训PPT【105页】

--6.1无安全设施接近漏料处; --6.2示经安全人员允许进入密闭空间; --6.3冒进信号; --6.4易燃易爆场合明火作业; --6.5未及时瞭望

LOGO

人的不安全行为

7.攀、坐不安全位置(如平台护栏、汽车档板、吊车吊钩等):

-- 7.1在起吊物下作业、停留; -- 7.2机器运转时加油、修理、检查、调整、 焊接、清扫等; -- 7.3有分散注意力行为

1死亡

29轻伤

300急救事故

3000险肇事故

30000不安全行为、不安全状态

危险→事件→事故构成了[事故链]:三者之间存在一定的关联。但是事故在某一时刻会不会发生,完全取决于致害物是否与人接触以及接触后对人的伤害程度。因此,从本质上看,事故就是一种发生了的“随机事件”,它发生于人•物轨迹意外交叉的“时空”。而更深刻的联系是什么呢…

行为安全管理与安全意识培养

BBS

培训讲师:

培训时间:

Behavior-Based Safety

某啤酒厂割箱机操作工颜某某在交接班(18:30左右)期间处理设备异常时,佩戴的围巾绞入输送传动滚筒,导致昏迷,经过8天抢救,终因伤势过重,于2016年2月4日凌晨2:30左右,在无锡市第九人民医院去世

事故后果

03

行为安全管理要点

LOGO

安全管理常见问题

救火队员

哪里出问题就管哪里,不出问题就万事大吉

罚款万能

以罚代管现象相当普遍

流程混乱

管理链条存在许多断链

信息不畅

高层管理者很难全面获得基层现场的情况

随意性大

主要靠各类人员的主观判断进行管理

巴西海顺远洋运输公司“环大西洋”号海轮是一艘性能先进的船只,但它却在一次海难中沉没了,21名船员全部遇难当救援船到达出事地点时,环大西洋号海轮消失了,21名船员不见了,海面上只有一个救生电台有节奏地发着求救的摩斯密码。救援人员看者平静的大海发呆,谁也想不明白在这个海况极好的地方到底发生了什么,从而导致这艘最先进的船沉没。这时有人发现电台下面绑着一个密封的瓶子,打开瓶子,里面有一张纸条……

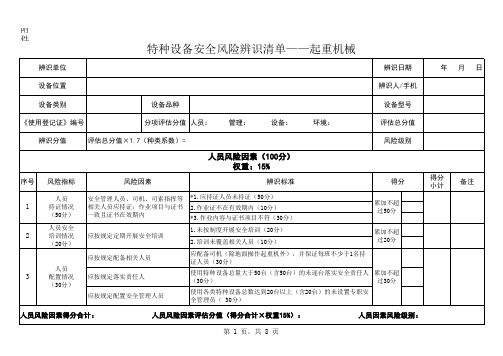

特种设备安全风险辨识清单——起重机械

备隐患排查制度;(6)特种设备事故报告处理制度;(7)特种

设备安全管理人员与作业人员管理和培训制度(缺一项加5分)

设备

2

使用登记 应按规定办理设备使用登记

(10分)

1.未在起重机械投入使用前或投入使用后30天向特种设备所在地 的直辖市或设区的市特种设备监督管理部门办理使用登记(10 分)

2.未将《特种设备使用标志》或者使用单位盖章或者签名确认的 复印件悬挂或者固定在特种设备显著位置(当无法悬挂或者固定

累加不超 过5分

管理风险因素得分合计:

管理风险因素评估分值(得分合计×权重15%):

管理因素风险级别:

备注

第 3 页,共 8 页

设备风险因素(100分) 权重:40%

序号 风险指标

风险因素

辨识标准

得分

*1.起重机械制造、安装、改造、修理单位不具备相应资质(5

起重机械应由具有资质的ቤተ መጻሕፍቲ ባይዱ产单位 分)

1

设备来源 (5分)

累加不超 过10分

4

操作规程 (5分)

应按岗位建立司机、司索指挥(需 1.未建立司机安全操作规程(5分) 要时)安全操作规程

2.未建立司索指挥安全操作规程(5分)

累加不超 过5分

第 2 页,共 8 页

得分 小计

备注

序号 风险指标

风险因素

辨识标准 1.未建立特种设备定期检验和定期自行检查记录(5分)

辨识标准

得分

设备吊运熔融金属、易燃易爆、有毒有害等危险物品(40分) 设备作业环境中含有爆炸性气体或爆炸性粉尘(30分) 1.起重机所有运动部分与固定部分间距≤0.05m(10分) 2.起重机所有运动部分与出入区间距≤0.5m(30分) 3.起重机与输电线的最小距离≤1.5m(30分) 1.曾发生6~8级大风(非工作风压)的地区(10分) 2.曾发生8级以上大风(非工作风压)的地区(20分) 起重机械的支承条件无法满足设备的需求(20分)

企业内部控制与风险管理(PPT135页)

谁在阳型经济状态中?——中印巴俄等新兴经济体依托健康的资产负债表将自我复苏

澳洲、巴西等资源核心国 中国、印度等制造核心国

IMF 调高12年全球GDP增长的预测至2.9%

危机后的前景:

经济扩张+资产泡沫+内生型通胀

经济政策及效果:

财政政策外溢,将逐步减缓

货币政策有效,需逐步退出

修复资产负债表需要相当长时间 美国居民储蓄率从零左右大幅最 高上升至5%左右;历史平均值在810%水平;即使考虑收入增长,要完 全 修 复 资 产 负 债 表 , 需 要 以 10 年 计 时间;

金融危机后美国居民储蓄率逐步回升

修复资产负债表抑制消费与信贷需求 美国将难以像之前数十年那样, 为世界经济提供额外的消费拉动力

• 曾任云南绿大地生物科技股份有限公司 董事长,先后兼职云南绿大地生物科技 股份有限公司、四川士达炭素股份有限 公司、成都彩虹电器(集团)股份有限 公司、四川南格尔生物医学股份有限公 司独立董事和多家公司管理顾问、财务 顾问。

• 熟悉现代企业制度、上市公司运作、 IPO实务、并购重组、财务管理理论和 实务,对资本市场和资本运作有系统研 究和实务经验。

1978 1980 1981 1982 1983 1984 1985 1986 1987 1988 1989 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010

实际工资指数

130

22

18-20

125

年

120

20

115 18

110

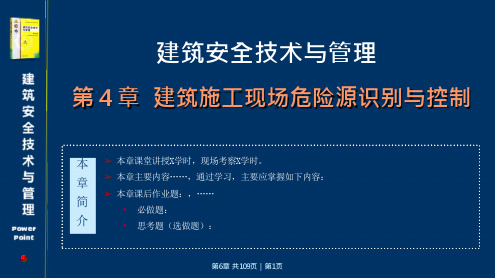

建筑安全技术与管理 第2版 第4章建筑施工现场危险源识别与控制

(1)建筑物、构筑物拆除工程 (2)采用爆破拆除的工程

(1)建筑幕墙安装工程 (2)钢结构、网架和索膜结构安装工程 (3)人工挖扩孔桩工程 (4)地下暗挖、顶管及水下作业工程 (5)预应力工程 (6)采用新技术、新工艺、新材料、新设备及尚无相关技术标准的危险性较大的分部分项工程

第6章 共109页|第7页

建筑安全技术与管理

第4章 建筑施工现场危险源识别与控制

本 ➢ 本章课堂讲授X学时,现场考察X学时。

章 ➢ 本章主要内容……,通过学习,主要应掌握如下内容:

简 ➢ 本章课后作业题:,……

• 必做题:

介

• 思考题(选做题):

第6章 共109页|第1页

第4章建筑施工现场危险源识别与控制

1. 概述 2. 建筑施工现场业务活动分类 3. 建筑施工现场危险源分类 4. 环境影响因素分类 5. 建筑施工危险源分级 6. 危险源和环境影响因素的识别 7. 危险源和环境影响因素的评价 8. 危险源和环境影响因素控制措施的策划 9. 危险源管理

第6章 共109页|第4页

4.1.2 建筑工程施工现场危险源辨识与控制策划的基本过程

建筑工程施工安全控制的基本思路是,辨识与施工现场相关的所有危险源与环境影响因素,评价出 重大危险源与重大环境影响因素,在此基础上,制定具有针对性的安全控制措施和安全生产管理方案, 明确危险源与环境影响因素的辨识、评价和控制活动与安全生产保证计划其他各要素之间的联系,对其 实施进行安全控制。

图4-1 危险源与环境影响因素辨识、评价和控制策划步骤 第6章 共109页|第9页

(1)危险源与环境影响因素识别

辨识与各类施工作业和管理业务活动有关的所有危 险源与环境影响因素,考虑谁会受到伤害或影响及如 何受到伤害或影响。因此,应对施工现场业务活动分 类,编制一份施工现场业务活动表,其内容包括施工 现场各类作业与管理业务活动涉及的场所、设施、设 备、人员、工序、作业活动、管理活动,并收集有关 信息。

(1)建筑幕墙安装工程 (2)钢结构、网架和索膜结构安装工程 (3)人工挖扩孔桩工程 (4)地下暗挖、顶管及水下作业工程 (5)预应力工程 (6)采用新技术、新工艺、新材料、新设备及尚无相关技术标准的危险性较大的分部分项工程

第6章 共109页|第7页

建筑安全技术与管理

第4章 建筑施工现场危险源识别与控制

本 ➢ 本章课堂讲授X学时,现场考察X学时。

章 ➢ 本章主要内容……,通过学习,主要应掌握如下内容:

简 ➢ 本章课后作业题:,……

• 必做题:

介

• 思考题(选做题):

第6章 共109页|第1页

第4章建筑施工现场危险源识别与控制

1. 概述 2. 建筑施工现场业务活动分类 3. 建筑施工现场危险源分类 4. 环境影响因素分类 5. 建筑施工危险源分级 6. 危险源和环境影响因素的识别 7. 危险源和环境影响因素的评价 8. 危险源和环境影响因素控制措施的策划 9. 危险源管理

第6章 共109页|第4页

4.1.2 建筑工程施工现场危险源辨识与控制策划的基本过程

建筑工程施工安全控制的基本思路是,辨识与施工现场相关的所有危险源与环境影响因素,评价出 重大危险源与重大环境影响因素,在此基础上,制定具有针对性的安全控制措施和安全生产管理方案, 明确危险源与环境影响因素的辨识、评价和控制活动与安全生产保证计划其他各要素之间的联系,对其 实施进行安全控制。

图4-1 危险源与环境影响因素辨识、评价和控制策划步骤 第6章 共109页|第9页

(1)危险源与环境影响因素识别

辨识与各类施工作业和管理业务活动有关的所有危 险源与环境影响因素,考虑谁会受到伤害或影响及如 何受到伤害或影响。因此,应对施工现场业务活动分 类,编制一份施工现场业务活动表,其内容包括施工 现场各类作业与管理业务活动涉及的场所、设施、设 备、人员、工序、作业活动、管理活动,并收集有关 信息。

特种设备安全管理的风险分级

特种设备事故一旦发生,往往会造成严重的人员伤亡和财产损失,对社会造成极大 的负面影响。

加强特种设备安全管理,可以有效预防和减少事故的发生,保障人民群众的生命财 产安全,维护社会稳定和促进经济发展。

特种设备安全管理的法规与标准

国家制定了一系列特种设备安全管理的法规和标准,如《特 种设备安全法》、《特种设备安全监察条例》等,对特种设 备的生产、使用、检测、维修等环节进行了明确的规定和要 求。

操作人员

评估操作特种设备的人员资质、 技能水平、安全意识等因素,识 别因人为操作失误带来的风险。

风险评估

事故发生的可能性

根据历史数据、行业经验等,评估特种设备 发生事故的概率,包括设备故障、人为操作 失误等因素。

事故后果严重性

分析特种设备事故可能造成的损失,包括人员伤亡 、财产损失、环境影响等,对事故后果的严重性进 行评估。

风险等级划分

根据事故发生的可能性和后果严重性评估结 果,将特种设备安全风险划分为不同等级, 为后续的风险控制提供依据。

风险分级

低风险

01

事故发生概率低,且事故后果轻微,对人员、财产和环境影响

较小。

中等风险

02

事故发生概率中等,事故后果较严重,可能造成一定的人员伤

亡、财产损失或环境影响。

高风险

03

事故发生概率高,且事故后果非常严重,可能导致重大人员伤

起重机械安全管理的风险分级

总结词

根据起重机械的类型、额定载荷、使 用频率和环境条件等因素,将起重机 械安全管理的风险分为低风险、中等 风险和高风险三个等级。

中等风险等级

适用于额定载荷较大、使用频率较高 的起重机械,这些设备需要更加严格 的监控和维护,以降低潜在的风险。

加强特种设备安全管理,可以有效预防和减少事故的发生,保障人民群众的生命财 产安全,维护社会稳定和促进经济发展。

特种设备安全管理的法规与标准

国家制定了一系列特种设备安全管理的法规和标准,如《特 种设备安全法》、《特种设备安全监察条例》等,对特种设 备的生产、使用、检测、维修等环节进行了明确的规定和要 求。

操作人员

评估操作特种设备的人员资质、 技能水平、安全意识等因素,识 别因人为操作失误带来的风险。

风险评估

事故发生的可能性

根据历史数据、行业经验等,评估特种设备 发生事故的概率,包括设备故障、人为操作 失误等因素。

事故后果严重性

分析特种设备事故可能造成的损失,包括人员伤亡 、财产损失、环境影响等,对事故后果的严重性进 行评估。

风险等级划分

根据事故发生的可能性和后果严重性评估结 果,将特种设备安全风险划分为不同等级, 为后续的风险控制提供依据。

风险分级

低风险

01

事故发生概率低,且事故后果轻微,对人员、财产和环境影响

较小。

中等风险

02

事故发生概率中等,事故后果较严重,可能造成一定的人员伤

亡、财产损失或环境影响。

高风险

03

事故发生概率高,且事故后果非常严重,可能导致重大人员伤

起重机械安全管理的风险分级

总结词

根据起重机械的类型、额定载荷、使 用频率和环境条件等因素,将起重机 械安全管理的风险分为低风险、中等 风险和高风险三个等级。

中等风险等级

适用于额定载荷较大、使用频率较高 的起重机械,这些设备需要更加严格 的监控和维护,以降低潜在的风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用来防护工艺事故发生/减弱事故后果的系统

此系统是用来降低事故发生的可能性或削弱事故发 生的后果,一般来讲,他们会以一个防护层的功能 存在。

例如:

围堤 防爆墙,泄爆板 紧急状况警报和紧急通信系统 在失电情况下的控制系统的备用电源 (如:柴油发电机或 UPS) 固定的检测系统 (有毒或可燃气体探测系统, 氧气探测, 烟、热或火 焰探测等)

JSA工作步骤 - 第一步: 把工作分解成具体工作任务或步骤

第一步:把工作分解成具体工作任务或步骤

Job H azard A n alysis W ork sh eet

分解步骤时应注意:

JH A N um ber: _______________

Page ____ of ____

Job D escrip tion : ____________________________________________________________________

工作安全分析(JSA)的应用领域

评估现有的作业 新的作业 改变现有的作业 非常规性的作业 承包商作业 培训或再培训的工具

JSA的管理流程 - 工作任务的审查

成立JSA小组

JSA小组组长:基层单位负责人指定,通常是由完 成工作任务的班组长担任,必要时由技术或设备负 责人担任;

JSA小组成员:应由管理、技术、安全、操作等人 员组成;

JSA小组要具备的能力: 应熟悉JSA方法 了解工作任务、区域环境和设备 熟悉相关的操作规程。

JSA的管理流程 - JSA程序的实施

JSA的工作步骤

第一步: 把工作分解成具体工作任务或步骤 第二步: 观察工作的流程, 识别每一步骤相关的危害 第三步: 评估风险 第四步: 确定预防风险的控制措施

H azard(s)

C on trol M easu re(s) R eq u ired

_____________________________________ ______________________________________

_____________________________________ ______________________________________

装满液体的容器内的液体涌 动

4. 动力性

移动的物料——水击效应, 冲击或侵蚀损坏

气动传送——固体撞击,粉 尘泄露,爆炸

风险源识别清单(例)

40

JSA- 工作前的安全分析

41

什么是工作安全分析(JSA)?

是一个事先或定期对工作场所的工作任务进行风险评 估的工具; 是通过有组织的过程对存在的危害进行识别、评估和 制定实施相应的控制措施; 是将工作风险达到最大限度消除或控制风险目的的一 种方法。

_____________________________________ ______________________________________

不可过于笼统;

_____________________________________ ______________________________________ S tep 2 ._ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

33

设备危害识别的目的

完善设备操作规程 完善设备维修与维护规程 人员培训 制定基于风险的检维修计划 提高设备的可靠性 避免设备原因造成的伤害与损失

34

风险识别小组成员

组长加上3到6名全职成员 组长的能力要求

• 良好的组织能力和聆听能力 • 风险识别的方法受过培训并有经验

小组成员的能力要求

• 所涉及各专业的组合,在设备的操作和维护方面有实际 经验

安全经验分享

2

Piper-Alpha 石油平台– 北海

时间: 1988 年 7 月 6 日 设备类型:海上石油平台 表面原因:天然气凝析油泄漏引起的 爆炸 根本原因:操作和维修作业缺乏良好 的作业习惯是众多原因中的重要一条 人员影响: 167人死亡 财务影响: $3,400,000,000

Piper Alpha 爆炸事故

基于后果分析的判定

通过失效后果分析,在不考虑防护层的情况下,会造成死 亡、不可恢 复的健康事件、严重的环境影响及重大的财产 损失等后果的设备/设施

用来防护工艺事故发生/减弱事故后果的系统

“自动判定”的PSM关键设备清单

压力容器 压力泄放装置 (包括安全阀,呼吸阀,爆破片, 阻火器等) 安全连锁 (包括传感器,逻辑计算器,执行机构 等)和燃烧器的燃烧保护系统 紧急停车系统和紧急隔离系统(包括远程切断阀 门) 防火系统和设施 高能转动设备

识别PSM关键设备的流程

开始

不是

它是高危害工艺或者是低 危害操作工艺中的一部分

吗?

是

它是被包含在我们规定的 “自动判定”PSM关键设备

清单”中吗?

不是

设备有防护/降低PSM相关事 件所产生的危害后果的功能

吗?

不是

设备失效会造成危害物质泄 漏或危害能量释放吗?

是

所产生的后果是造成死亡, 重大的不可逆的健康问题, 严重的环境事件或是重大的

工作安全分析(JSA)的作用

消除重大的危害 实现规章和政策的需要 关注在实际的工作活动 改善对危害的认识和/或识别新的危害的能力 确保正确的“控制措施”到位并落实 持续的改善安全标准和工作条件 评估操作规程的准确性

工作安全分析(JSA)的优点

找出风险,研拟解决对策 预防伤害与事故的发生 有组织的, 系统化的,让工作更正确、有效率的执行 拟定人人皆可使用的程序 让人养成安全的工作习惯

9

100起最大安全事故

10

大纲

杜邦设备生命周期管理

• 工艺安全管理关键设备的识别 • 机械完整性与质量保证

设备风险识别

• 风险源 • JHA与LEC风险评估法 • FMEA与矩阵风险评估法

设备风险控制

11

川庆工艺安全和风险管理模型

诺管理 承 安全 层 与 文化 的

力 导领

关键设备的生命周期管理

23

24

25

26

27

28

29

30

31

大纲

杜邦设备生命周期管理

• 工艺安全管理关键设备的识别 • 机械完整性与质量保证

设备风险识别

• 风险源 • JHA与LEC风险评估法 • FMEA与矩阵风险评估法

设备风险控制

32

设备风险识别

风险分析综合了科学、技巧以及判断,以: 系统地识别、评估并制定措施来控制生产过程 中重大的危害 关注于由于设备设计、质量、外部环境、人员操 作等方面导致的设备失效模式,分析它对系统、人 员伤害、财务损失方面影响

熟悉以下各方面技能的人员:

• 设备使用者 • 维修维护 • 工程/技术 • 一线管理人员(如:作业队队长) • HSE人员 • 其他

36

风险源识别的方法

危害源清单 JSA工作前安全分析 FMEA 故障模式与影响分析

37

危险源清单

通过使用检查表的方式对针对设备本身,及设备 本身可能影响到的系统所存在的危害进行识别, 一种简单有效的风险识别方法

• 没有能够正确的识别出PSM关键设备或在关键设备的管理中出 错,那么将要面对的风险是重大的事故

• 把非关键设备作为PSM关键设备来管理, 那么会花掉很多时间 和努力,而只获得的是降低了很小的风险

企业的80%的风险来源于20%的设备

PSM关键设备的定义

PSM关键设备: 某些部件、设备或系统, 它们的失效会造成或促进足够量的危害性物质 、能量的释放或暴漏,从而造成死亡、不可恢复的健康影响、大量的财产 损失或重大的环境事故。

工艺技术

设备设计 基础

订单

设备变更管理

质量保证

制造

接收

安装

设备完整性

试车前的安全 检查

设备生命周期管理 (程序、维修人员能力提升、备品配件 QA、检查测试、维修、可靠性分析等)

13

设备设计基础

完善的设备设计基础信息为设备风险管理提供了 基础保证

• 设备质量保证

• 设备维修维护

• 设备危害分析

• 设备可靠性工程

TART AN

PIPER ALPHA

CLAYMO RE

FLOTTA

发生了什么?

正常生 产

事故前

原因?

没有正确的执行作业许可制度与上锁挂签制度. 平台设计不合理,阻碍了人员的逃生 消防水系统处于手动开启状态,并没有开启. 其他平台并没有在爆炸发生的第一时间及时关闭泵 大多数人对并不熟悉应急响应程序

基于后果分析来确定PSM关键设备的清单

下列应该被考虑基于后果分析来识别的设备,但不止限于此: 储罐 管道系统(如:阀门,软管,膨胀节,接头,视镜等) 围堵设施或起到缓解的设备(如:洗涤器,火炬, K.O 罐等) 泵 关键的公用工程和工艺及接入点 接地与跨接 气体钝化系统 工艺仪表控制系统 (如:在线检测仪,液位计,溢流保护系统) 通风系统,除尘系统,吹洗系统,维持控制室与配电间增压的压 力系统 固体原料处理系统 (如:筒仓,研磨,绞龙,干燥塔等) 过滤系统 阴极、阳极保护系统

S tep 1 ._ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _