品质会议模板.ppt

合集下载

《质量例会》PPT课件

0

↓ 0.16

0%

14

2.6

↑ 2.01

14.2%

38

3.42 ↑ 2.64

18.7%

0

←

0

←

2

↑1

11

0

←

0%

33

0

←

0%

27

2.25 ↓ 7.81

12.3%

0

↓2

13

0

0

0%

0

←

0

↓2

1

←

18

0

0

0%

2

0

↓ 0.9

0%

12

10.02 ↑ 4.02

54.8%

序号 产品型号 1 2 3 4 合计

序号 产品型号 1 2 合计

三、风能车间责任报废情况

2、风能车间

XX车间8月份入库吨位为XX吨,报废吨位 1XX2吨,废品率为XXX%。

报废原因

夹砂 砂眼 尺寸不合格 金相不合格

重量(t) 占总报废数比例(%)

0.85 1.4 2.75 10.02

5.7% 9.3% 18.3% 66.7%

XX车间8月份共 报废4件XX铸件,1 件XX金相不合格、1 件尺寸不合格、另2 件有夹砂问题严重。

报废原因

缩孔

重量 (t)

占总报废数比例 (%)

79.5%

尺寸问题 0.XX (单边)

20.5%

XX车间8月份报废2件。

不合格的产品中尺寸问 题和缩孔的情况还比较严重, 请泵业车间加强造型过程的 控制,对缩孔的问题进行分 析,列入持续改进项目,同 时加强试棒试块的管理。

泵业车间不合格品情况

XX车间8月份入库的铸件是401件。其中开具 了不合格单的铸件有64件,占15.96%。不合格

品质会议如何召开PPT课件

(3)加強定型刀具或刃具的刃磨和管理,實行強制更換制度; (4)積極推行控制圖管理,以便及時採取措施調整; (5)嚴肅工藝紀律,對貫徹執行操作規程進行檢查和監督。 (6)加強工具工裝和計量器具管理,切實做好工裝模具的週期檢查和計量器 具的週期校準工作。

測量(Measurement)的因素: (1)確定測量任務及所要求的準確度,選擇使用的、具有所需 準確度和精密度能力的測試設備。 (2)定期對所有測量和試驗設備進行確認、校準和調整。 (3)規定必要的校準規程。其內容包括設備類型、編號、地點 、校驗週期、校驗方法、驗收方法、驗收標準,以及發生問題 時應採取的措施。 (4)保存校準記錄。 (5)發現測量和試驗設備未處於校準狀態時,立即評定以前的 測量和試驗結果的有效性,並記入有關文件。

工藝方法對工序品質的影響,主要來自兩個方面:一是指定的加工方法,選 擇的工藝參數和工藝裝備等正確性和合理性,二是貫徹、執行工藝方法的嚴肅性。

工藝方法的防誤和控制措施:

(1)保證定位裝置的準確性,嚴格首件檢驗,並保證定位中心準確,防止加 工特性值資料分佈中心偏離規格中心;

(2)加強技術業務培訓,使操作人員熟悉定位裝置的安裝和調整方法,盡可 能配置顯示定位資料的裝置;

1.2.1不合格類型

1.產品不合格:采購的有形產品不合格;設備、設施、裝 置不合格。 2.服務不合格:沒有滿足顧客的要求;沒有達到公司規定 的要求。 3.管理不合格:沒有按程式、規定進行管理和控制。

①受控狀態下的質量改進不應納入不合格範圍。 ②採購的有形產品不合格。除接收後發現的應予記錄外,原則採用退貨 或拒收的處置方式,但在退貨前應予以標識。 ③設備、設施不合格。除記錄外,應停止使用進行檢修處置。直接使用 的設備(如注塑機)應設置“檢修”或 “暫停使用”等標識。 ④顧客對服務結果的評價,是不合格的重要回饋途徑。這種回饋可在 “客戶投訴” 、“回訪記錄”或提供服務確認單中得到。 ⑤管理和服務工作的不合格一經發現或指出,由責任者自行糾正。

測量(Measurement)的因素: (1)確定測量任務及所要求的準確度,選擇使用的、具有所需 準確度和精密度能力的測試設備。 (2)定期對所有測量和試驗設備進行確認、校準和調整。 (3)規定必要的校準規程。其內容包括設備類型、編號、地點 、校驗週期、校驗方法、驗收方法、驗收標準,以及發生問題 時應採取的措施。 (4)保存校準記錄。 (5)發現測量和試驗設備未處於校準狀態時,立即評定以前的 測量和試驗結果的有效性,並記入有關文件。

工藝方法對工序品質的影響,主要來自兩個方面:一是指定的加工方法,選 擇的工藝參數和工藝裝備等正確性和合理性,二是貫徹、執行工藝方法的嚴肅性。

工藝方法的防誤和控制措施:

(1)保證定位裝置的準確性,嚴格首件檢驗,並保證定位中心準確,防止加 工特性值資料分佈中心偏離規格中心;

(2)加強技術業務培訓,使操作人員熟悉定位裝置的安裝和調整方法,盡可 能配置顯示定位資料的裝置;

1.2.1不合格類型

1.產品不合格:采購的有形產品不合格;設備、設施、裝 置不合格。 2.服務不合格:沒有滿足顧客的要求;沒有達到公司規定 的要求。 3.管理不合格:沒有按程式、規定進行管理和控制。

①受控狀態下的質量改進不應納入不合格範圍。 ②採購的有形產品不合格。除接收後發現的應予記錄外,原則採用退貨 或拒收的處置方式,但在退貨前應予以標識。 ③設備、設施不合格。除記錄外,應停止使用進行檢修處置。直接使用 的設備(如注塑機)應設置“檢修”或 “暫停使用”等標識。 ④顧客對服務結果的評價,是不合格的重要回饋途徑。這種回饋可在 “客戶投訴” 、“回訪記錄”或提供服務確認單中得到。 ⑤管理和服務工作的不合格一經發現或指出,由責任者自行糾正。

质量例会参考PPT课件

目录

一、上期质量例会决议完成情况通报 二、质量结果管控

1、重点客户业绩评价 2、指标达成情况分析及提案 三、质量过程管控 1、体系审核情况 2、三级稽查情况 四、来自过去问题数据库的分析与提案 五、预警及预防 六、QRQC、QRQE专项活动情况 七、重点改善课题进展情况 八、领导指摘

第1页/共16页

提案: 技术开发部牵头与XX公司讨论检验标准相关事宜; 储运部制订切实可行的措施,杜绝零件进水问题,在下周生产质量例会上

做专题汇报。 质量部负责对物流卡优化。

第12页/共16页

六、QRQC、QRQE专项活动情况

5月份各单位共计组织开展QRQC活动84项,按计划完成63项,还有21项 未到期,改进措施仍在实施中,具体各单位项目数如下表示:

第7页/共16页

二、质量结果管控

4)内废CPU指标分析

结论: 从3月份开始内废损失CPU趋势逐月下降; 内废吨位主要集中在XX分厂、XX分厂以及外部退回上,占总内废吨

位的76%。

提案: XX分厂、XX分厂下月分析会专项汇报内废管理情况; 市场营销部严格按照公司《顾客退货管理》管理标准的相关要求实施

4月

5月

2012年 2013年

2012年 2013年

2012年 2013年

结论: 2013年各指标与2012年同期相比,除内废损失CPU外其余均好与去年同期。

第5页/共16页

二、质量结果管控 2)赔偿情况分析 结论: 商用车公司车次赔偿率控制情况良好,不需做进一步分析,其它客户及赔 偿情况分析见净赔分析部分; 净赔偿部分主要为氢脆断裂以及传动轴紧固螺栓的赔偿,但是传动轴紧固 螺栓无论是赔偿件数还是赔偿金额较去年同期都有明显下降,说明去年针 对氢脆断裂问题的改善起到了一定的效果,但该类螺栓松脱后断裂的问题 仍占公司总赔偿金额中较大的比重。

一、上期质量例会决议完成情况通报 二、质量结果管控

1、重点客户业绩评价 2、指标达成情况分析及提案 三、质量过程管控 1、体系审核情况 2、三级稽查情况 四、来自过去问题数据库的分析与提案 五、预警及预防 六、QRQC、QRQE专项活动情况 七、重点改善课题进展情况 八、领导指摘

第1页/共16页

提案: 技术开发部牵头与XX公司讨论检验标准相关事宜; 储运部制订切实可行的措施,杜绝零件进水问题,在下周生产质量例会上

做专题汇报。 质量部负责对物流卡优化。

第12页/共16页

六、QRQC、QRQE专项活动情况

5月份各单位共计组织开展QRQC活动84项,按计划完成63项,还有21项 未到期,改进措施仍在实施中,具体各单位项目数如下表示:

第7页/共16页

二、质量结果管控

4)内废CPU指标分析

结论: 从3月份开始内废损失CPU趋势逐月下降; 内废吨位主要集中在XX分厂、XX分厂以及外部退回上,占总内废吨

位的76%。

提案: XX分厂、XX分厂下月分析会专项汇报内废管理情况; 市场营销部严格按照公司《顾客退货管理》管理标准的相关要求实施

4月

5月

2012年 2013年

2012年 2013年

2012年 2013年

结论: 2013年各指标与2012年同期相比,除内废损失CPU外其余均好与去年同期。

第5页/共16页

二、质量结果管控 2)赔偿情况分析 结论: 商用车公司车次赔偿率控制情况良好,不需做进一步分析,其它客户及赔 偿情况分析见净赔分析部分; 净赔偿部分主要为氢脆断裂以及传动轴紧固螺栓的赔偿,但是传动轴紧固 螺栓无论是赔偿件数还是赔偿金额较去年同期都有明显下降,说明去年针 对氢脆断裂问题的改善起到了一定的效果,但该类螺栓松脱后断裂的问题 仍占公司总赔偿金额中较大的比重。

质量例会PPT格式

原因分析

措施方案

责任

节 点

质量例会回顾

添加标题

01

PEPORT ON WORK

2011年4月份质量问题改进项目

2011年4月份质量改进项目达成率汇总

当月质量改进项目总数

达成指标

实际达成率

差 距

9项

90%

44%

46%

外购一次交检合格率:95%

100%

0

2011年采购质量整体趋势图(外协与外购平均值)

4月份采购件质量情况

2011年采购外协质量整体趋势图

4月份采购件质量问题

4月份采购件生产制程异常问题

名称

现象

措施

品质部质量指标

实际完成

指标差距

月平均错检率:≤1%

0.1%

0

采购错检率:≤1%

0

0

制程错检率:≤1%

0.2%

0

各部门4月份KPI指标及指标完成情况

错漏检件

原因

措施

各部门4月份KPI指标及指标完成情况

采购件质量指标

实际完成

指标差距

一次交检合格率:95%

98%

0

外协一次交检合格率:95%

95.9%

0

95.8%

0

金 加 工 指 标: 98%

99.4%

0

铆焊组总指标: 95%

87.7%

-7.3%

油漆指标: 98%

91.6%

- 6.4%

废品率: <1%

1件

0

2011年生产制程整体质量趋势图

超链接

2011年各班组制程整体质量趋势图

超链接

2011Байду номын сангаас各班组制程整体质量趋势图

措施方案

责任

节 点

质量例会回顾

添加标题

01

PEPORT ON WORK

2011年4月份质量问题改进项目

2011年4月份质量改进项目达成率汇总

当月质量改进项目总数

达成指标

实际达成率

差 距

9项

90%

44%

46%

外购一次交检合格率:95%

100%

0

2011年采购质量整体趋势图(外协与外购平均值)

4月份采购件质量情况

2011年采购外协质量整体趋势图

4月份采购件质量问题

4月份采购件生产制程异常问题

名称

现象

措施

品质部质量指标

实际完成

指标差距

月平均错检率:≤1%

0.1%

0

采购错检率:≤1%

0

0

制程错检率:≤1%

0.2%

0

各部门4月份KPI指标及指标完成情况

错漏检件

原因

措施

各部门4月份KPI指标及指标完成情况

采购件质量指标

实际完成

指标差距

一次交检合格率:95%

98%

0

外协一次交检合格率:95%

95.9%

0

95.8%

0

金 加 工 指 标: 98%

99.4%

0

铆焊组总指标: 95%

87.7%

-7.3%

油漆指标: 98%

91.6%

- 6.4%

废品率: <1%

1件

0

2011年生产制程整体质量趋势图

超链接

2011年各班组制程整体质量趋势图

超链接

2011Байду номын сангаас各班组制程整体质量趋势图

品质会议模板(共27张PPT)

Ⅰ. 品质指标现况(工序不良率分解)

工序不良率

[ Y类 ]

担当:C

[单位:%]

10.00 8.00 6.00 4.00 2.00 0.00

7.93

3.52

0.59

0.94

0.75

0.12

0

0

第7页,共27页。

Ⅰ. 品质指标现况(收率)

收率推移

[ X类 ] 100.0 90.0 80.0 70.0 60.0

第12页,共27页。

担当:B

[单位:%]

19

担当:C

[单位:%]

97

Ⅰ. 品质指标现况(出品检验直通率)

2.X类

担当:B

[单位:%]

19

第13页,共27页。

Ⅰ. 品质指标现况(出品检验直通率)

3.Y类

担当:C

[单位:%]

97

第14页,共27页。

Ⅰ. 品质指标现况(出品检验直通率)

4.X类直通率低下的日别不良率

20.00

15.00

10.00

5.00

0.00

*月:

▶ **:38%

▶ **:20% ▶ **:17%

*月(20日前): ▶ **:39% ▶ **:21%

▶ **:15%

*月: ▶ **:23% ▶ **:21%

▶ **:10%

第22页,共27页。

担当:C

40 [单位:%]

**下线:

1.**:44% 2.**:12%

总经理

第2页,共27页。

前月责任人对策完成情况点检

前月问题点简述

责任部门 责任人 完成日期 点检者

完成情况

前月

本月

供应商大会品质报告PPT课件

② 变形,共3批次

③ 表面凹凸不平,共3批次

④ 门铰反弹功能不良,共2批次

⑤ 划伤,共2批次

2021

12

➢各供应商供货情况及分析

H(导轨)

目标值99.5%

异常统计(批次)

➢ 上半年平均合格率为85.37%,低 于目标值99.5%。

➢ 上半年主要存在问题为: ① 尺寸不良、结构与图纸不符,各1

批次

2021

2021

1

2016年上半年供应商品质交流会

上半年

品质回顾

下半年

品质计划

2021

2

2016年上半年供应商品质交流会 2016年上半年品质回顾

➢上半年进料品质总结 ➢各供应商整体目标达成情况 ➢各供应商供货质量分析 ➢客诉异常情况分析

2021

3

➢上半年进料品质总结

月份 来料数量 检验数量 合格数量 合格率 来料批次 合格批次 批次合格率

/

/

整体目标值 98.5%

2021

5

➢各供应商供货情况及分析

A(拉手)

目标值98.5%

异常统计(批次)

➢ 上半年平均合格率为98.71%,达 成目标值98.5%。

➢ 上半年主要存在问题为: ① 划伤,共2批次

2021

6

➢各供应商供货情况及分析

B(大理石)

目标值98.5%

异常统计(批次)

➢ 上半年平均合格率为99.04%,达 成目标值98.5%。

2021

8

➢各供应商供货情况及分析

D(板材)

目标值99.5%

异常统计(批次)

➢ 上半年平均合格率为87.81%,低 于目标值99.5%。

➢ 上半年主要存在问题为: ① 碳化,共17批次 ② 透底,共15批次 ③ 杂质,共14批次

品质例会月会报告模板ppt课件

请在这里输入您的主要叙述内容请 在这里输入您的主要叙述内容请在 这里输入您的主要叙述

STEP 04

STEP 01 STEP 03

STEP 02

单击此处输入标题

请在这里输入您的主要叙述内容请 在这里输入您的主要叙述内容请在 这里输入您的主要叙述

单击此处输入标题

请在这里输入您的主要叙述内容请 在这里输入您的主要叙述内容请在 这里输入您的主要叙述

严把 质量

2019

月度质量例会PPT

此处添加您的副标题文字说明

部门:质控部

汇报人:Daisy

目录

CONTENT

01 上月质量例会指摘完成情况 02 公司总体质量状况及分析 03 供应商质量分析 04 研发质量分析

05 下一步工作计划

01

上月质量例会指摘

完成情况

01 上月质量例会指摘完成情况

单击文本图表信息加以描述单击文本框对图 表信息加以描述;

02 本月质量目标达成情况

小结:

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

实施结果:

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

02

公司总体质量状况

及分析

02 本月质量目标达成பைடு நூலகம்况

实际完成情况说明:

单击文本框对图表信息加描述单击文本框对 图表信息加以描述; 单击文本框对图表信息加以描述单文本框对 图表信息加以描述; 单击文本框对图信息加以描述单击文本框对 图表信息加以描述;

STEP 04

STEP 01 STEP 03

STEP 02

单击此处输入标题

请在这里输入您的主要叙述内容请 在这里输入您的主要叙述内容请在 这里输入您的主要叙述

单击此处输入标题

请在这里输入您的主要叙述内容请 在这里输入您的主要叙述内容请在 这里输入您的主要叙述

严把 质量

2019

月度质量例会PPT

此处添加您的副标题文字说明

部门:质控部

汇报人:Daisy

目录

CONTENT

01 上月质量例会指摘完成情况 02 公司总体质量状况及分析 03 供应商质量分析 04 研发质量分析

05 下一步工作计划

01

上月质量例会指摘

完成情况

01 上月质量例会指摘完成情况

单击文本图表信息加以描述单击文本框对图 表信息加以描述;

02 本月质量目标达成情况

小结:

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

6月外协件总共检验176批,不合格6批,不 良率3.41%,见供应商质量分析;

实施结果:

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

02

公司总体质量状况

及分析

02 本月质量目标达成பைடு நூலகம்况

实际完成情况说明:

单击文本框对图表信息加描述单击文本框对 图表信息加以描述; 单击文本框对图表信息加以描述单文本框对 图表信息加以描述; 单击文本框对图信息加以描述单击文本框对 图表信息加以描述;

供应商质量会议版演示课件.ppt

☞ 改善方案(供应商) -

-

【担当:

日程:

】

☞ 事后管理 -

-

【担当:

日程:

】

构造图 和 东西照片

附件资料

问题点发生日 发生阶段

原因区分

1. IQC (√) 2. 工程 ( ) 3. OQC ( ) 4. 其他 ( )

1. 外观不良 (√) 2. 尺寸不良 ( )

3. 特性不良 ( )

4. 其他不良 ( )

() ()

3. 方法 ( )

4. 原材料 ( )

作日期 部品号 部品名 不良PPM值 备注

2010.08.22

LS五金件

30000

9

部品 不良原因 对策

提案 决

裁

审议

确定

供应商 现象和问题点

◆ 供应商 外观不良

再发生防止Point

原因分析 ◑不良发生工程

- 供应商

◑不良发生因要 -

对策 和 事后管理

样品插箱 接触器R50/65 接触器EX9C50

数量 1/4 100/100 无 6/6 8/14 2/18 6/9

4/8

不良数4

10/10 1/3 2/3 2/10

不良数3 不良数3

无 不良数5 不良数1

(抽检) 不良率PPM值

5

不良日期 12.02.22 12.02.15 12.05.08 12.05.31 12.05.18 12.05.21 12.05.22 12.05.22

(更换周期由原来3万次更改为2万次)

◑不良发生因要

- 丝锥磨损,规定的更换周期 太长

- IPQC检验频次不够,管理不 到位

- IPQC检验频次更改

(检验频次由2h更改为1h)

-

【担当:

日程:

】

☞ 事后管理 -

-

【担当:

日程:

】

构造图 和 东西照片

附件资料

问题点发生日 发生阶段

原因区分

1. IQC (√) 2. 工程 ( ) 3. OQC ( ) 4. 其他 ( )

1. 外观不良 (√) 2. 尺寸不良 ( )

3. 特性不良 ( )

4. 其他不良 ( )

() ()

3. 方法 ( )

4. 原材料 ( )

作日期 部品号 部品名 不良PPM值 备注

2010.08.22

LS五金件

30000

9

部品 不良原因 对策

提案 决

裁

审议

确定

供应商 现象和问题点

◆ 供应商 外观不良

再发生防止Point

原因分析 ◑不良发生工程

- 供应商

◑不良发生因要 -

对策 和 事后管理

样品插箱 接触器R50/65 接触器EX9C50

数量 1/4 100/100 无 6/6 8/14 2/18 6/9

4/8

不良数4

10/10 1/3 2/3 2/10

不良数3 不良数3

无 不良数5 不良数1

(抽检) 不良率PPM值

5

不良日期 12.02.22 12.02.15 12.05.08 12.05.31 12.05.18 12.05.21 12.05.22 12.05.22

(更换周期由原来3万次更改为2万次)

◑不良发生因要

- 丝锥磨损,规定的更换周期 太长

- IPQC检验频次不够,管理不 到位

- IPQC检验频次更改

(检验频次由2h更改为1h)

品质会汇报精

二

96%

97.33 %

三

96%

98.02 %

四

96%

97.83 %

五

96%

97.09 %

六

96%

97.56 %

七 96%

八 96%

九 96%

十 96%

十一 96%

十二 96%

100%

99%

98%

97.33% 97.46% 97%

98.02% 97.83% 97.09%

97.56%

96%

95%

一

二

三

四

2% 2%

重点改善项目:

4%

3%

2.81%

3.88%

2% 1.89%

1%

1.82% 1.84% 1.93%

0%

一

二

三

四

五

六

七

八

九

十

十一 十二

目标值

返工率

七、汽车产品批次报检合格率≥99%

月份 目标

合格率

一 99%

95%

二

99%

96.06 %

三

99%

98.97 %

四

99%

97.95 %

五

99%

97.31 %

2%

1.41% 1%

1.83%

1.27% 1.42%

0.41% 0%

一

二

三

四

五

六

七

八

九

十

十一 十二

目标值

返工率

六、电子产品终检返工率≤2%

月份

一

二

三

四

五

六

七

品质例会月会报告模板PPT(35张)

02 当月市场不良要因分析与对策

单击此处输入标题

请在这里输入您的主要叙述内 容请在这里输入您的

单击此处输入标题

请在这里输入您的主要叙述 内容请在这里输入您的

单击此处输入标题

请在这里输入您的主要叙述 内容请在这里输入您的

单击此处输入标题

请在这里输入您的主要叙述 内容请在这里输入您的

02 本月质量目标达成情况

输入具体的不良信息描 述

罗列处置措施;罗列处置 措施;罗列处置措施

具体实用解 决办法

采购部

待定

小结: 质量信息反馈单多次催促供应商,仍未回复,预定淘汰类供应商)待开发新供应商

03 重点问题改善情况跟进

此处添加问题扼要说明,添 加简短说明文字。此处添加 主要问题的扼要说明,添加 简短说明文字。

➢ 此处添加问题扼要说明,添加 简短说明文字添加主要问题

实施结果:

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

输入具体的分析原因输入具 体的分析原因输入具体的分 析原因。

02

公司总体质量状况

及分析

02 本月质量目标达成情况

实际完成情况说明:

单击文本框对图表信息加描述单击文本框对 图表信息加以描述; 单击文本框对图表信息加以描述单文本框对 图表信息加以描述; 单击文本框对图信息加以描述单击文本框对 图表信息加以描述;

01

02

03

04

单击此处输入标题

请在这里输入您的主要叙述内容 请在这里输入您的主要叙述内容

单击此处输入标题

请在这里输入您的主要叙述内容 请在这里输入您的主要叙述内容

03

供应商质量分析

03 供应商质量表现

小结:

【精编】品质月活动总结会议PPT课件

超出1单/次扣月度奖金3% 超出1单/次扣月度奖金3% 超出1单/次扣月度奖金3%

达标 达标 达标 达标 达标 2单 4单 1单 4单 不达标 达标 3单 1单 达标 达标

三楼→二楼≤2.4%

赖冬州 超出1单/次扣月度奖金3%

达标 达标 达标 达标 达标

1号楼二、三楼不

二楼→QC≤0.5%

品

良考核

三楼→返修、端子不良(腐蚀、压蹋)≤

达标 达标 达标 达标 2单 达标 1单 达标 达标 达标 达标 达标 达标 达标 达标 达标

2号楼4V系列外 4 0 4 / 4 0 9 / 4 1 6 烙印不良、溢胶、端子不良

观不良

等总不良率分别≤0.8%、0.55%、1.3%

制定:左林 日期:2013-3-8

执行人签名: 日期:

陈建春 超出1单/次扣月度奖金3%

汇流排无毛边

游平 2013-4-12 未改善 未改善 未改善

2 烧焊线改进CA640/CA1240/CA1212反极电池

焊台→测电压≤2PCS 焊台→返修≤0.02%

NG 4个/台 2.3个 朱朝春 2013-4-3

OK 0.01% 0.01%

3 铸焊线

ZY2A极板改短1MM

极耳打歪现象减少,取消返修工 位由查假焊替代

二、品质月培训情况

❖ 1.生产部共培训12场/次。

❖ 2.品管部共培训8场/次。

培训图片精选(一)

❖ 4月1号,公司针对车 间操作技术岗位和基层 管理岗位进行了氧气、 乙炔的安全操作培训。

培训图片精选(二)

测电压员工岗 位操作技能培

训

查酸工位岗 位操作技能

培训

培训图片精选(三)

厂规厂纪、 5S

质量例会PPT模板课件

●伸缩平衡阀内泄(累计8个) 对策:1、由供方来人做试压分析并拆检,发现是阀内毛刺清除不干净所致。由厂家增加

清毛刺工序,同时我司加强试压试验力度。

2、目前已批量切换进口PARK阀。

8/16

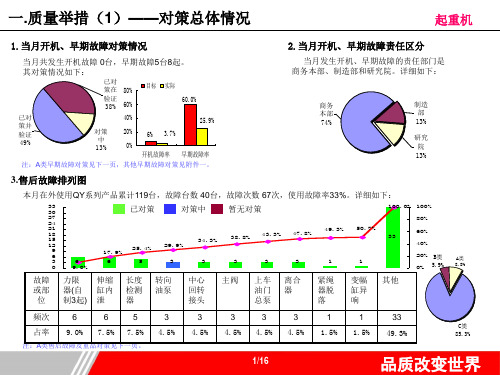

品质改变世界

三. 内部质量分析(2)——自制件质量

起重机

1.下料/冷作/机加一次交检合格率(合格总数/交检数)

推进 部门

质保 部推 进人

原 因 解 析

在库 车对 策

恒 久 对 策

经过 1 月月

2 月

3 月

4 月

5 月

6 月

7 月

8 月

9 月

10 月

11 月

12 月

效果 (重发)

备注

9

07007

QY16/ QY25

上车油 2007 壶溢流 -3-

SANY

研究 院

张仁 煌

●

○

○ 1.0

21

实施中

10

07008

QY16/ 伸缩油 2007 QY25 缸内泄 -3-

效果 (重 发)

备注

3

06- QY17/ 回转支承 2006 022 QY26 异响 -11-

SANY

研究 院

张仁 煌

●

●○

5.0

03

4

07- QY16/ 复合动作 001 QY25 慢

2007 -1-5

SANY

研究 院

张仁 煌

●

○

○

3.0

5

07002

QY16/ QY25

水平油缸 固定销断 裂

2007 -1-5

长度 检测 器

转向 油泵

中心 回转 接头

清毛刺工序,同时我司加强试压试验力度。

2、目前已批量切换进口PARK阀。

8/16

品质改变世界

三. 内部质量分析(2)——自制件质量

起重机

1.下料/冷作/机加一次交检合格率(合格总数/交检数)

推进 部门

质保 部推 进人

原 因 解 析

在库 车对 策

恒 久 对 策

经过 1 月月

2 月

3 月

4 月

5 月

6 月

7 月

8 月

9 月

10 月

11 月

12 月

效果 (重发)

备注

9

07007

QY16/ QY25

上车油 2007 壶溢流 -3-

SANY

研究 院

张仁 煌

●

○

○ 1.0

21

实施中

10

07008

QY16/ 伸缩油 2007 QY25 缸内泄 -3-

效果 (重 发)

备注

3

06- QY17/ 回转支承 2006 022 QY26 异响 -11-

SANY

研究 院

张仁 煌

●

●○

5.0

03

4

07- QY16/ 复合动作 001 QY25 慢

2007 -1-5

SANY

研究 院

张仁 煌

●

○

○

3.0

5

07002

QY16/ QY25

水平油缸 固定销断 裂

2007 -1-5

长度 检测 器

转向 油泵

中心 回转 接头

质量例会PPT模板

2.未解除重品项目如下:

●完成 ○进行中 ▲不需要

新纳入重品; 重品未解除;

未解除重品对策后时间

序 号

登录 编号

机型

改善情况

经过月

不合格现 象

登录 责任 日期 厂家

推进 部门

质保 部推 进人

原 因 解 析

在 库 车 对 策

恒 久 对 策

经过 月

1 月

2 月

3 月

4 月

5 月

6 月

7 月

8 月

9 月

10 11 12 月月月

4.A类/重大故障对策情况

二、 06QC0170060#车于07年4月19日 发生了大臂缩臂绳的紧绳器脱落 导致缩臂绳和伸臂绳全乱

原因分析: 如图所示,A、B、C均属同一部位, C处横板没有倒坡口,黄色区域为实 际焊缝,在装配半滑轮时(如B处), 将焊缝打磨了,导致紧绳器脱落。

对策: 1、该套大臂为05年库存件,现在的 大臂已取消该种结构,统一采用 QY26的结构。 2、检查所有库存调节板,对于库存 大臂转生产线时,特别检查。

新纳入重品; 重品未解除;

起重机

未解除重品对策后时间

改善情况

经过月

序 号

登录 编号

机型

不合格现 象

登录 日期

责任 厂家

推进 部门

质保 部推 进人

原 因 解 析

在 库 车 对 策

恒 久 经过 对月 策

12 月月

3 月

45 月月

6 月

78 月月

9 10 11 12 月月月月

效果 (重 发)

备注

3

06- QY17/ 回转支承 2006 022 QY26 异响 -11-

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅰ. 品质指标现况(下线率)

2. X类

担当:B

[单位:%]

3.00 2.50 2.00 1.50 1.00 0.50 0.00

*月份目标1.38%

Ⅰ. 品质指标现况(进料检验合格率)

1.进料检验合格率推移

[ X类 ]

100.0 80.0 60.0 40.0 20.0 0.0

[ Y类 ]

100.0 80.0 60.0 40.0 20.0 0.0

担当:A

[单位:%] 72.6

[单位:%]

Ⅰ. 品质指标现况(进料检验合格率)

2.不合格缺陷分析

[ 质量最恶劣材料 ]

担当:C

[单位:%]

*月(20日前): ▶ **:26% ▶ **: 14% ▶ **: 13%

Ⅰ. 品质指标现况(下线率)

1.下线率推移

[ X类 ]

2.0 1.5 1.0 0.5 0.0

[ Y类 ]

25.0 20.0 15.0 10.0

5.0

担当:B

[单位:%]

0.67

担当:C

[单位:%]

17.47

[单位:%]

19

Ⅰ. 品质指标现况(出品检验直通率)

3.Y类

担当:C

[单位:%]

97

Ⅰ. 品质指标现况(出品检验直通率)

4.X类直通率低下的日别不良率

担当:B

[单位:%]

*月主要不良现象:

1.**:53% 2.**:14% 3.**:9%

3.3

*月(20日前)不良现象:

1.**:50% 2.**:15% 3.**:13%

* 月份 品质会议

品控部

20**.**.**

拟制:Andrew 审核:品控部长 批准:总经理

Ⅰ. 品质指标现况

10:00~ 10:20

Andrew

Ⅱ. 部门别改善对策发表

10:20~ 11:10 相关责任部门

1.进料部分 2.X类产品过程/流出部分 3.Y类产品过程/流出部分

10:20~ 10:30 10:30~ 10:50 10:50~ 11:10

2.产品别出货检验不良率

[ X类 ]

1.00

担当:B

0.80

0.60

0.40

0.20

0.00

*月: ▶ **:28% ▶ **:11% ▶ **:6%

*月(20日前): ▶ **:27% ▶ **:12% ▶ **:7%

[单位:%] [ Y类 ]

1.00

0.80

0.60

0.40

0.20

0.00

*月: ▶ **:29% ▶ **:18% ▶ **:17%

Ⅰ. 品质指标现况(收率)

收率推移

[ Y2类 ]

100.0

90.0

80.0

70.0

60.0

[ 产品别 ]

100.00

90.00

80.00

70.00

60.00

50.00

40.00

44

担当:C

[单位:%]

89

*月: ▶ **缺陷占总不良的 67.77% ▶ 生产过程中**********易 造成**

*月(20日前): ▶ **:61.% ▶ **:17%

3.**:17%

[单位:%]

*月(20日前)主要不良现象:

1.**:20%

66

2.**:18%

3.**:16%

*月:

*月(20日前):

▶ **:27%

▶ **:21%

▶ **:26%

▶ **:20%

▶ **:22%

▶ **:19%

*产品本月只生产一批

54

Ⅰ. 品质指标现况(收率)

收率推移

[ Y1类 ]

4.00

3.52

2.00

0.00

0.59

0.94

0.75

0.12

0

0

Ⅰ. 品质指标现况(收率)

收率推移

[ X类 ]

100.0 90.0 80.0 70.0 60.0

[ 产品别 ]

100.00 90.00 80.00 月主要不良现象: 1.**:31% 2.**:23%

2.00%

2.00%

Ⅰ. 品质指标现况(工序不良率分解)

工序不良率

[ X类 ]

担当:B

[单位:%]

15.00

10.00 5.00 0.00

4.75

4.70

5.49

2.21

6.67

6.12

Ⅰ. 品质指标现况(工序不良率分解)

工序不良率

[ Y类 ]

担当:C

[单位:%]

10.00

8.00

7.93

6.00

10.00%

7.70% 7.00%

20.00%

担当:A

[单位:%]

14.40%

3.20%

2.80%

10.00%

9.00%

0.00%

*月: ▶ */13抽验该批次,合格率为79.3% ▶ 主要不合格为料*和** ▶ 采购部已经要求供应商改善

0.00%

*月(20日前): ▶ */9抽验,合格率为72.6% ▶ 主要不合格为*和** ▶ 采购部已经要求供应商改善

100.0 90.0 80.0 70.0 60.0

[ 产品别 ]

100.00 90.00 80.00 70.00 60.00 50.00

52

担当:C

[单位:%] 92

*月: ▶ **占总不良的 65.30% ▶ **以及**不良

*月(20日前): ▶ **不良占总不良的6 2.78% ▶ **不良占总不良的1 4.76%

Ⅰ. 品质指标现况(出品检验直通率)

1.出品检验直通率推移

[ X类 ]

50.0 40.0 30.0 20.0 10.0

0.0

[ Y类 ]

100.0 90.0 80.0 70.0 60.0 50.0

担当:B

[单位:%]

19

担当:C

[单位:%] 97

Ⅰ. 品质指标现况(出品检验直通率)

2.X类

担当:B

Ⅰ. 品质指标现况(收率)

收率推移

[ Y3类 ]

100.0

80.0

60.0

40.0

[ 产品别 ]

100.00

90.00

80.00

70.00

60.00

64

50.00

*月: ▶ **:24% ▶ **:17% ▶ **:14%

担当:C

[单位:%]

64

*月(20日前): ▶ **: 24% ▶ **: 18% ▶ **: 13%

Ⅰ. 品质指标现况(出品检验直通率)

5.Y类直通率较高的日别不良率

担当:C

[单位:%]

0.45

Ⅰ. 品质指标现况(出货检验不良率)

1.出货检验不良率推移

[ X类 ]

1.0

0.5

0.0

[ Y类 ]

1.0

0.5

0.0

担当:B

[单位:%]

0.45

担当:C

[单位:%]

0.39

Ⅰ. 品质指标现况(出货检验不良率)

Ⅲ. 总经理讲评

11:10~ 11:30

总经理

前月责任人对策完成情况点检

前月问题点简述

责任部门 责任人 完成日期 点检者

完成情况

前月

本月

数据对比验证

回顾前月责任人向 品质会议提交的改善对策 (有具体责任人/完成日期)

品控问题提出者负责于当月 品质会议前验收前月责任人

对策效果 (通过前月/本月数据指标进行验证)