塑料模具设计矿泉水瓶坯PPT

饮料瓶的三维结构设计

华中科技大学文华学院毕业设计(论文)饮料瓶的三维结构设计学生姓名:徐某某学号:********** 学部(系):机械与电气工程学部专业年级: 09机械设计制造与制造指导教师:韩某某职称或学位:讲师2012年 5 月 20 日目录摘要 (I)关键词 (I)Abstract ......................................................................................................................................................... I I Key words ...................................................................................................................................................... I I 1绪论 .. (1)1.1Pro/e的发展前景 (1)1.2设计饮料瓶的目的和意义 (3)2 三维造型设计 (5)2.1设计饮料瓶的方法比较以及遇到的难点 (5)2.1.1学Pro/e需要的基础 (5)2.2 设计过程 (9)2.2.1饮料瓶设计 (9)2.3 本节小结 (13)3 二维工程图的创建 (14)3.1 设计概述 (14)3.2 设计流程 (14)3.3 本节小结 (15)结论 (16)参考文献 (17)致谢 (18)饮料瓶的三维结构设计摘要本次三维设计使用的是PROE软件,PRO/E作为全世界最普及的3D CAD/CAM系统.被广泛应用于电子、机械、模具、工业设计、汽车、机车、自行车、航天、家电、玩具等各行业。

本文利用PROE进行饮料瓶的三维结构设计,这个模型必须使用曲面造型才能完成设计任务,在日常的模具产品设计中,曲面设计也是必不可少的。

矿泉水瓶盖注塑模设计

摘要本次设计的课题为瓶子和瓶盖塑料模具的设计。

瓶子的形状是腔大口小,要是采用普通的注射模设计,型芯将难以脱离。

虽然可以采用变型芯,但那样会使模具成本大幅度增加,且设计难度比较大。

因此瓶子模具为上吹型中空吹塑模具,采用嵌块式结构,铸造水路冷却,结构简单,耐用,便于更换部件,生产效率比较高。

模具由动模板、定模板、切割环、模口嵌块、模底嵌块、密封垫板以及固定板等部件组成。

瓶盖可以采用普同注射设计,但由于其内部有螺纹,不易采用强行脱模。

因此瓶盖模具是两板式,采用旋转脱模的注射模具。

该模具自动化程度比较高,效率比较高。

该模具由定模板、动模板、支撑板、齿轮轴,圆柱齿轮、圆锥齿轮、齿条等一系列零部件组成。

关键词:定模板动模板嵌块冷却旋转脱模AbstractThe program of this design is Φ the medicine bottle of 146.6 and the plastic pattern of its cap have design . the shape of medicine bottle is cavity big mouth little, if design , type core with ordinary injection mould will be hard slip away . may adopt though change type core, can but so make mould cost increase substantially, design difficulty just compare big. therefore the mould of medicine bottle is blow type hollow blow mould mould, adopt inlay piece type structure, casting waterway cool , structure simple, durable, change parts easily, production efficiency is ring and mould high fairly. mould from the fixed die board and board of movable mould , cut mouth inlay piece and mould base inlay piece, gaskets board as well as the etc. parts of fixed head form . cap may adopt general inject design together, but have thread because of its inside, do not be easy adopting force take off mould. therefore cap mould is two board type, adopt spin take off the injection mould of mould have . this mould automation level is mould high fairly, efficiency is high fairly. this mould from fixed die board, the board of movable mould, gripper shoe, gear axle, cylinder gear, cone gear, rack and such a series of component composition. Keywords: the fixed die board board of movable mould inlay piece cool spin take off目录0.前言 (4)1. 总体方案论证 (6)1.1水瓶的模具方案论证 (6)1.1.1水瓶的设计原理 (6)1.1.2水瓶的方案选择 (6)1.2 瓶盖的模具方案论证 (7)1.2.1 瓶盖的模具设计原理 (7)1.2.2 瓶盖的模具方案比较 (7)2水瓶的模具设计说明 (9)2.1中心入料式机头 (9)2.2材料的选择和矿泉水瓶的测绘 (9)2.3注射机的选择 (10)2.4型坯下垂与膨胀比 (10)2.4模具型腔 (11)2.4.1分型面 (11)2.4.2型腔表面 (11)2.4.3型腔尺寸 (11)2.5模具底部嵌块 (12)2.6模具颈部嵌块 (13)2.7模具排气 (13)2.8模具的冷却 (15)2.9挤出吹塑机械的操作与保养 (16)2.9.1开机与停机 (16)2.9.2吹塑模具的保养 (17)3瓶盖的模具设计 (18)3.1注塑机的选择与型腔个数的计算 (18)3.2浇注系统设计 (20)3.3冷料井及浇注系统的拉料杆 (22)3.4浇口的设计 (22)3.5制品形状的冷却 (24)3.6导向装置的设计 (25)3.7螺纹退芯的设计 (25)3.8注塑机操作过程注意事项 (27)3.9模具的保养 (27)4.预期效果 (28)5.结论 (29)6.工作小结 (30)致谢 (31)参考文献 (32)附件清单 (33)0.前言12月11日,中国正式成为世贸组织成员。

最新塑料模具矿泉水瓶坯

塑料模具矿泉水瓶坯毕业设计设计/论文题目:饮料瓶胚班级:模具3092班姓名:孙晓杰 29号指导老师:乔女目录任务书1.塑件图的分析 (12)1.1塑件的模塑方法 (12)1.2塑件材料的性能 (12)1.3塑件的结构特性 (12)2.初选成型设备 (13)2.1计算塑件体积和重量 (13)2.2型腔数目的确定 (13)根据塑件的形状及尺寸以及生产批量的要求,采用一模出八件的模具结构。

(13)2.3选择注射机的型号 (14)2.4初选注射机的参数 (14)3.模具的结构设计 (16)3.1分型面的选择 (16)3.3浇注系统的设计 (16)3.4型芯、凹模的结构设计 (17)大径 查螺纹公差标准GB197-81得 b=0.15mm (22)查《塑料模塑成型技术》表4—2 δ=0.04mm (22)m D =(s d +s d op S %-b )z δ+0 (22)中径 查《塑料模塑成型技术》表4—2 δ=0.03mm (22)m D 2=(d s 2+ d s 2op S %-b )z δ+0 (22)m D 1=(d s 1+ d s 1op S %-b )z δ+0 (22)M P =(s d +s d op S %)±z δ/2 (23)=(2.5+2.5x1.5%)±0.02 (23)=2.54±0.02 (23)3.9侧向分型与抽芯机构的设计 (23)该塑件的一端有15mm 长的螺纹型环,在21mm 处由一个φ33的凸起,为了便于成型和型腔板便于加工以及塑件便于推出,采用侧抽芯成型螺纹型环和凸起。

考虑到抽芯距不大,且模具在开模的同时完成侧抽芯,在开模完成后再推出塑件,所以选用哈夫块抽芯,同时为了避免抽芯与推出塑件发生干涉,应对哈夫块采用限位装置。

(23)1)抽芯距的计算: (23)因该塑件为圆形,采用二等分哈夫块合模,哈夫块的抽芯距应为: (23)S 抽=22r R -+(2~3)mm (23)式中S 抽—抽芯距 (23)R —制品最大外形半径 (23)r —阻碍制品推出的外形最小半径 (23)S 抽=22r R -+(2~3)mm (23)=22)2/24()2/33(-+(2~3)mm (23)=(13.32~14.32)mm 取 S 抽=15mm (24)2)哈夫块的设计: (24)a 、因哈夫块的刚性好,能承受较大的抽芯力,所以哈夫块的斜角比一般的斜导柱的斜角大些,取α=20° (24)b 、哈夫块在抽芯时不能脱离限位装置,以防止哈夫块脱出模套,哈夫块的推出长度不超过导滑长度的2/3 (24)3)限位装置的设计: (24)为了便于加工,两侧各加工一个楔紧块,中间加工一个楔紧块,同时完成两边的抽芯。

塑料模具设计矿泉水瓶坯PPT课件

R= R0 +(1 ~ 2)mm=18+(1 ~ 2)mm=19 ~ 20mm 取 R=19mm

d=d0+0.5mm=7.5+0.5=8mm 2>进料位置的确定 根据塑件外观质量的要求以及型腔的安装方 式,进料位置设计在瓶胚底部 3>热流道板是标准件外购,且热流道自带加热 装置 3.4 型芯、凹模的结构设计 型芯、型腔可采用整体式或组合式结构

=(13.32~14.32)mm

取 S =15mm 抽

Page 18

2)哈夫块的设计: a、因哈夫块的刚性好,能承受较大的抽芯力,所 以哈夫块的斜角比一般的斜导柱的斜角大些,取 =20° b、哈夫块在抽芯时不能脱离限位装置,以防止哈 夫块脱出模套,哈夫块的推出长度不超过导滑长度的 2/3. 3)限位装置的设计: 为了便于加工,两侧各加工一个楔紧块,中间加 工一个楔紧块,同时完成两边的抽芯。为了保证楔紧块 的导滑作用,在两侧的楔紧块上各设置两个限位销,中 间两哈夫块互相限位。 因楔紧块的作用是压紧哈夫块,使哈夫块不致产生 位移,保证哈夫块与其在成型时的位置精度,故楔紧块 的楔角 '= =20°,其固定形式如下图

=( + %-3/4 ) Lm

Ls Ls Sop

z 0

=(25+25x1.5%-3/4x0.48) 0.160 0

=25.02 0.160 0

1. 型芯高度尺寸

已知塑料制品尺寸为 780 0.64

=( + %+2/3 ) hm

hs hs Sop

0 z

=(78+78x1.5%+2/3x0.64) 0 0.213

故平均收缩率Sop %=(1+2)/2%=1.5% 模具的成型零件的制造公差Sz =/3 1. 型芯径向尺寸

矿泉水瓶体结构设计ppt课件

二 自我设计方案

(2) 瓶体设计 锁圈破断式滚压盖:铝制滚 压盖,并与瓶盖相连,可随 同瓶盖一起回收,完善了回 收的不便性。

L(瓶肩长度)、H(瓶肩 高度)、a(瓶肩倾斜角): 在垂直负荷作用下易发生变 形,合理的a可使瓶口所受 垂直负荷部分地分解到直立 瓶上,在允许的情况下尽量 采用较大的R(过滤半径), 以降低该处应力,R越大, 其抗压强度越大。

锁圈破断式滚

L(瓶肩长度) 压盖

a H(瓶肩高度)

R

商标区

瓶身波纹 加摩擦

爪形瓶底Βιβλιοθήκη 二 自我设计方案既增加瓶型美感,又符 合人机工程学原理。

爪形底部:瓶身与瓶底转 折处应设计成大曲率半径 过渡,若转折处半径过小, 会使此处吹塑厚度不足和 盈利集中,当容器受压和 跌落时易凹陷和破裂;采 用碳酸饮料已采用的爪形 瓶底,与瓶身一次吹塑成 型,其强度和稳定性都很 好。

瓶体高度:鉴于超市货架每层高度、各方面因素考虑,瓶体高度 应在200mm—220mm范围之内。

二 自我设计方案

瓶体厚度:同一塑料容器各部分壁厚应尽量均匀,角隅处 薄厚不应太大,尽量采用圆角过渡。热塑性材料转角处 厚度比为(1:1.2)—(1:1.5),拧瓶盖时,防止瓶 体过薄发生凹陷,使瓶盖难以拧下。

锁圈破断式滚

L(瓶肩长度) 压盖

a H(瓶肩高度)

R

商标区

瓶身波纹 加摩擦

爪形瓶底

二 自我设计方案

瓶体半径:根据人体工程学人体尺寸可得出

男

尺寸 P5 P50 P95

手长 165 180 195 手宽 70 80 90

女

P5 P50 P95 150 165 180 60 70 80

矿泉水瓶热流道注射模具设计

成都理工大学工程技术学院毕业论文矿泉水瓶坯热流道注射模具的设计姓名:XXX专业:XXX指导老师:XXX摘要这篇论文是对大批量生产的饮料瓶坯进行了热流道注射模具的设计,瓶坯材料为PETP,其熔点较高(260℃左右)。

注射成型温度范围较窄,如果一模多腔采用普通的浇注系统,PET熔料的流动性大大下降,甚至凝固。

所以只有通过热流道注射成型才可以实现。

采用一模两腔加工。

对流道直径的设计主要参考了苏娟华的一篇相关论文,对直径进行了优化设计,并利用最小二乘法,对PET塑料的表观粘度和剪切速率关系进行公式化拟合。

优化设计的结果与实际应用的热流道之间的最佳经验值接近。

根据塑件的特点,模具的侧向分型采用了两跟斜导柱。

关键词:热流道优化设计PET瓶坯侧向分型AbstractThis paper deals with the injection mould with hot runner to inject PET bottles, which leads to higher productivity.The material of bottles is PETP which with a higher melting point, about 260℃around, so it has a narrow range of mounding temperature .If we adopt ordinary mounding System to produce bottles which have more moulds in a cavity.The fluidity of the melting material of PET will greatly decline; indeed freeze, so we adopt injection mould with hot runner to complete the production. The design to the diameter of hot runner and hot gate was consult a paper from Su Juanhua. It deals with the optimal diameter design in injection mould. The computational results of the optimal programming are found to be in good agreement with the experiential data. The work performed in this paper will make a contribution to the application of the hot runner in injection mould. The mould adopts two oblique pillars to detach the mould based the characteristic of the bottles.Key words:hot runners, Optimization, PET bottles, lateral detach the mould目录摘要 IAbstract II1前言 12 塑件的工艺分析,模具结构方案的确定、设备的校核 22.1塑料工艺分析、填写工艺卡 22.2确定模具方案 52.3注射机的选择和校核 73 浇注系统的设计 103.1热流道板的设计 103.2浇口套的设计 153.3定位圈的设计 163.4排溢系统的设计 174成型零部件的设计和校核 184.1凸模的设计和校核 184.2型腔的设计和校核对 185导向机构的设计 205.1导柱导套的配合 205.2导柱的设计和校核 205.3导套的设计与校核 216 侧向机构的设计 226.1滑块的设计 226.2斜销的设计与校核 227 冷却系统的设计 257.1冷却系统的设计原则 257.2计算 258 结构件的设计 278.1模板,固定板,垫块的设计 278.2紧固件和定位件的设计 278.3吊环螺钉的设计 278.4模具加工和注意事项 279 结论 2810致谢29参考文献 301前言热流道作为热塑性塑料注射模的一门技术,以其特有的优势,正逐步被应用和推广,发展和普及热流道技术对提高我国的塑料模技术起着关键的作用。

塑料模具设计矿泉水瓶坯PPT课件

2.5确定成型工艺参数

查《塑料材料的选用》 试模时可根据实际情况作适当调整

预 温 度 130 ~

壁厚小时

50~70

热 t/℃ 150

为

模具温度

和

时间

t/℃

壁厚大时

干

3~4

140

/h

为

燥

PET

料简温度 270 ~ 注射压力

40~100

t/℃

290

P/MPa

喷 嘴 温 度 240 ~

后处理

t/℃

250

根据塑件的体积以及型腔数,查《模具设计与制造简明 手册》表 2—40.初选螺杆式注型号为 XS—ZY—500.

Page 5

1)利用模流分析软件对其成型过程作以模拟,如图:

综合上述结果,对其注塑过程中所需时间和物料都有较为准确的判断和估算。 Page 6

2.4注射机的参数

压力 孔距

型号 XS — ZY 螺杆直径 —500

故平均收缩率Sop %=(1+2)/2%=1.5% 模具的成型零件的制造公差Sz =/3 1. 型芯径向尺寸

矿泉水瓶加工成型设计

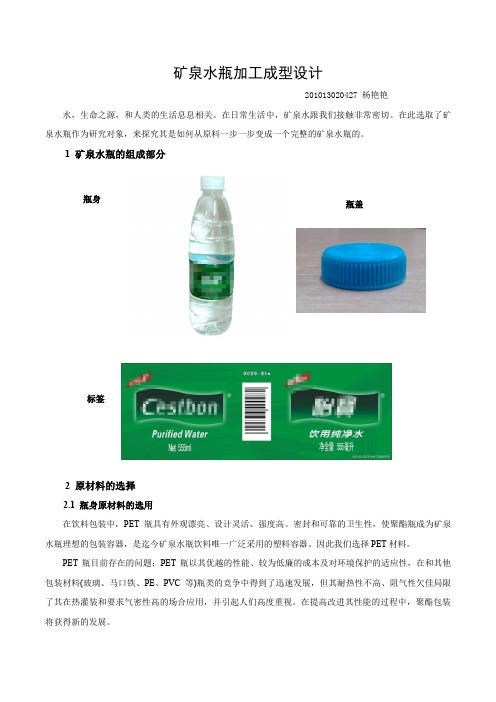

矿泉水瓶加工成型设计201013020427 杨艳艳水,生命之源,和人类的生活息息相关。

在日常生活中,矿泉水跟我们接触非常密切。

在此选取了矿泉水瓶作为研究对象,来探究其是如何从原料一步一步变成一个完整的矿泉水瓶的。

1 矿泉水瓶的组成部分2 原材料的选择2.1 瓶身原材料的选用在饮料包装中,PET 瓶具有外观漂亮、设计灵活、强度高。

密封和可靠的卫生性,使聚酯瓶成为矿泉水瓶理想的包装容器,是迄今矿泉水瓶饮料唯一广泛采用的塑料容器。

因此我们选择PET 材料。

PET 瓶目前存在的问题:PET 瓶以其优越的性能、较为低廉的成本及对环境保护的适应性,在和其他包装材料(玻璃、马口铁、PE 、PVC 等)瓶类的竞争中得到了迅速发展,但其耐热性不高、阻气性欠佳局限了其在热灌装和要求气密性高的场合应用,并引起人们高度重视。

在提高改进其性能的过程中,聚酯包装将获得新的发展。

改进耐热性:普通PET瓶不能用于果汁、茶等需热灌装的物品包装。

目前通过研究,已开发了3类实用的耐热聚酯瓶:①热定型瓶,可达到85℃灌装的要求;②PET/PEN合金瓶,PEN耐热性高,在普遍注拉吹设备上可制得符合80℃以上热灌装要求的瓶子,倘若再经热定型处理,热灌装温度可达90℃以上;③与耐热性聚芳酯等制成多层复合瓶,以提高耐热性。

提高阻气性:尽管PET的气体阻隔性远高于聚乙烯、聚丙烯、聚苯乙烯等塑料。

但对于啤酒、自酒、香水等保鲜、保味要求较苛刻的产品仍然不能满足要求。

提高阻气性的方法主要有如下3种:①多层复合。

以PET为主,加入PVDC、EVOH、MXD6、PEN等其他气密性好的材料做成3层或5层瓶;②采用特殊处理方法,如在PET瓶内或外层涂布环氧阻隔层,或进行等离子体处理(ACTIS技术);③用其他阻隔性树脂成型,以PEN或PEN与PET的共聚或共混物为原料,既提高了瓶子的阻气性,又提高了瓶子的耐热性,可满足啤酒保存3~6个月的要求,还可以碱洗消毒,重复使用,从而降低成本。

塑料成型工艺与模具设计学习任务六矿泉水瓶吹塑模具的设计

第8页/共33页

(2)模具温度 材料的熔融温度较高,模具温度高 吹塑模具温度通常可在20~50 ℃内选取

(3)吹塑压力 挤出吹塑成型时取0.2~0.6MPa 注射吹塑时取0.2~0.7MPa 注射拉伸吹塑成型常取0.3~1.0MPa

(4)模具冷却时间 中空吹塑件的冷却定型时间一般较长

支承面、脱模斜度、分型面等内容的学习,能合理设计 中空吹塑成型塑件。 要求: 1、完成中空吹塑件的设计

学习任务六 矿泉水瓶吹塑模具的设计

第12页/共33页

重点与难点:

重点: 1、吹胀比和延伸比 2、螺纹、支承面 3、脱模斜度和分型面 难点: 1、吹胀比和延伸比 2、脱模斜度和分型面

学习任务六 矿泉水瓶吹塑模具的设计

学习任务六 矿泉水瓶吹塑模具的设计

第20页/共33页

重点与难点:

重点: 1、模具的结构 2、夹坯口余料槽 3、模具的冷却 难点: 1、型腔结构 2、冷却系统设计

学习任务六 矿泉水瓶吹塑模具的设计

第21页/共33页

学习目标 正确设计矿泉水瓶吹塑模具

1)吹塑模具的结构设计 通常由两瓣合成(即对开式) 模口部分做成较窄的切口,以便切断型坯 吹塑过程中模腔压力为0.2~0.7MPa 常用的材料有铝合金、锌合金也可选用钢材制造, 模腔可抛光镀铬 吹塑模可分为上吹口和下吹口两类

学习任务六 矿泉水瓶吹塑模具的设计

第32页/共33页

感谢您的观看!

第33页/共33页

学习任务六 矿泉水瓶吹塑模具的设计

第27页/共33页

(2)模具的结构设计 模颈圈与各夹料块较易磨损,故 一般做成单独的嵌块 (3)型腔结构设计

学习任务六 矿泉水瓶吹塑模具的设计第Fra bibliotek8页/共33页

塑料饮料瓶[1]

![塑料饮料瓶[1]](https://img.taocdn.com/s3/m/e3b646f62b160b4e777fcfa0.png)

步骤-5:瓶底圆弧 处理

• 执行【椭圆选框工具】 命令,圈选瓶子的底 部,按住Shift键,执 行【矩形选框工具】 命令,增加瓶子的选 区。

• 执行【选取】--【反 相】命令,按Delete 键删除瓶子底部的多 出部分,如图所示。

PPT文档演模板

2020/11/14

(删除瓶子底部的多出部分后的图 形)

PPT文档演模板

2020/11/14

塑料饮料瓶[1]

褶皱图层 与后Biblioteka 操 作的效果图PPT文档演模板

2020/11/14

塑料饮料瓶[1]

步骤-8:高光处理

• 执行【钢笔工具】命令,描出高光的形状, 单击【路径】面板,执行【渐变】命令, 将前景色选为白色,选择前景色至透明色 渐变。

• 执行【编辑】--【拷贝】--【粘贴】命令, 会复制出一个新图层。执行【编辑】-【变换】--【水平翻转】命令,调至适当 位置,将其图层透明度调至60%,如图所 示。

塑料饮料瓶

PPT文档演模板

2020/11/14

塑料饮料瓶[1]

内容

一、灌装食品的性质和特点

二、包装材质和容器类型的选择

三、包装设计步骤

1.尺寸大小

2.图层设置(图片、文字、颜色)

3.强加效果 4.设计理念

• 隔离效果佳 •安全卫生 •美观大方 。。。

PPT文档演模板

2020/11/14

塑料饮料瓶[1]

PPT文档演模板

2020/11/14

(新建图层)

塑料饮料瓶[1]

设置R;G;B值

PPT文档演模板

2020/11/14

塑料饮料瓶[1]

• 新建一个透明图层, 执行【椭圆选框工 具】命令,在瓶子 的底部选出中间的 褶皱,执行【渐变】 命令,选择前景色 至透明色渐变,如 图所示。

矿泉水瓶吹塑模设计

摘要根据矿泉水瓶的用途和使用要求进行分析,合理设计矿泉水瓶的形状造型结构,包括容积、壁厚、外形、底部和瓶口螺纹等的设计,并根据吹塑工艺选择制矿泉水瓶的材料。

矿泉水瓶吹塑模设计,采用平行移动式模具,设计内容包括模具材料选择、模具型腔、模具主体、冷却系统、切口部分、嵌块部分、排气孔槽和导向部分等。

根据本次设计的矿泉水瓶的功能、材料及各个工艺特点,吹塑工艺采用挤出吹塑,矿泉水瓶的成型包括成型设备和成型工艺条件等的分析设计。

关键词矿泉水瓶;吹塑模;挤出吹塑;模具设计。

Abstract:Based on the analysis of the function and usage requirements of mineral water bottles, properly designed its shape and modeling structure, including the design of its volume, wall thickness, shape,the bottom and mouth thread, etc. Meantime, chose its material according to the blow mould process of mineral water bottles.The mineral water bottle blow mould design selected parallel move mold. The design included mould material selection, molud cavity, mould main body, cooling system, incision, embedded block, vent groove, orientation and so on.According to the function, material and process characterists of mineral water bottles, the blow process used extrusion blow in this paper, The forming of mineral waterbottles contained the analysis and design of moulding equipments, moulding process conditions, etc.Keywords:mineral water bottles; blow molding;Extrusion blow molding; mould design.目录1 引言 (1)2 吹塑件结构与材料分析 (2)2.1 吹塑件的结构分析 (2)2.2 吹塑件的材料分析 (3)3 吹塑模具的结构与材料分析 (5)3.1吹塑模结构分析 (5)3.11 手动铰链式模具 (5)3.12 平行移动式模具 (5)3.13 挤出吹塑模具 (6)3.2 吹塑模具的材料分析 (7)4 挤出吹塑机头尺寸计算 (7)4.1出模膨胀系数选择 (8)4.2 挤出机头设计原则 (8)5 吹塑模具的型腔的设计 (10)5.1分型面选择 (10)5.2型腔表面处理 (10)5.3型腔尺寸计算 (10)6 吹塑模具的颈部及底部嵌块设计 (13)7 吹塑模具的夹坯口与余料槽设计 (15)7.1剪口尺寸 (15)7.2剪口部位 (15)8 吹塑模具的冷却系统设计 (16)8.1 冷却系统设计原则 (16)8.2 开设冷却系统 (17)9 吹塑模具的排气系统设计 (19)10 成型设备选择 (20)11 中空制品缺陷的产生原因及解决措施 (20)参考文献 (24)致谢 (25)1引言中空吹塑成型主要适合加工包装容器和中空制品.适于该种成型的原料有:高压聚乙烯(HDPE)、低压聚乙烯(LDPE)、硬聚氯.乙烯(HPVC)、软聚氯乙烯(SPVC)、纤维紊塑料、聚苯乙烯(Ps)、聚丙烯(PP)、聚碳酸酯(Pc)等。

PET矿泉水塑料瓶的设计

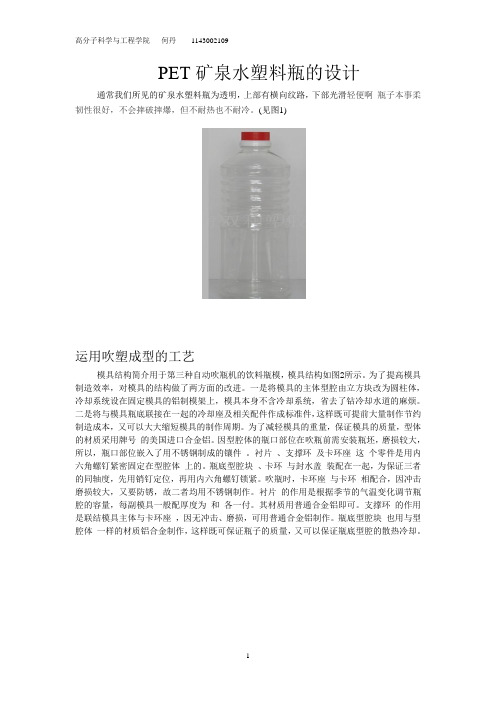

PET矿泉水塑料瓶的设计通常我们所见的矿泉水塑料瓶为透明,上部有横向纹路,下部光滑轻便啊瓶子本事柔韧性很好,不会摔破摔爆,但不耐热也不耐冷。

(见图1)运用吹塑成型的工艺模具结构简介用于第三种自动吹瓶机的饮料瓶模,模具结构如图2所示。

为了提高模具制造效率,对模具的结构做了两方面的改进。

一是将模具的主体型腔由立方块改为圆柱体,冷却系统设在固定模具的铝制模架上,模具本身不含冷却系统,省去了钻冷却水道的麻烦。

二是将与模具瓶底联接在一起的冷却座及相关配件作成标准件,这样既可提前大量制作节约制造成本,又可以大大缩短模具的制作周期。

为了减轻模具的重量,保证模具的质量,型体的材质采用牌号的美国进口合金铝。

因型腔体的瓶口部位在吹瓶前需安装瓶坯,磨损较大,所以,瓶口部位嵌入了用不锈钢制成的镶件。

衬片、支撑环及卡环座这个零件是用内六角螺钉紧密固定在型腔体上的。

瓶底型腔块、卡环与封水盖装配在一起,为保证三者的同轴度,先用销钉定位,再用内六角螺钉锁紧。

吹瓶时,卡环座与卡环相配合,因冲击磨损较大,又要防锈,故二者均用不锈钢制作。

衬片的作用是根据季节的气温变化调节瓶腔的容量,每副模具一般配厚度为和各一付。

其材质用普通合金铝即可。

支撑环的作用是联结模具主体与卡环座,因无冲击、磨损,可用普通合金铝制作。

瓶底型腔块也用与型腔体一样的材质铝合金制作,这样既可保证瓶子的质量,又可以保证瓶底型腔的散热冷却。

1.工艺孔2.导柱孔3.型腔体4.瓶口镶件5.排气槽 6工艺孔 7.导柱孔8.衬片 9.支撑环 10.卡环座 11.瓶底11.型腔块 12.卡环 13.封水盖选用PET 作为原料 聚对苯二甲酸乙二醇酯(PET )表面为是乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽(见图1)。

在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好。

塑料模具设计-矿泉水饮料瓶

设计分析

产品:矿泉水饮料瓶高材绘图工具:AUTO CAD

成型方法:注塑吹塑

尺寸精度:完全按照真实矿泉水瓶1:1

瓶胚与矿泉水瓶实物图:

设计原因:矿泉水是世界上最畅销的饮料,盛装矿泉水自然

也就离不开塑料制品的饮料瓶,这是生活必需品,学习设计饮料瓶具有一定的现实意义。

设计思路:使用AUTOCAD三维建模功能,第一步,建立轴线。

第二步,用线段画出左半边。

第三步,旋转。

结构设计:矿泉水瓶是薄壳状制件,底部具有增加刚性减小变形的结构设计,底部制成拱面,以突出的底脚或凸边作支撑面,紧固的瓶口处壁厚有一定厚度。

外观:流畅的线性,底部设计成圆角(原因:制件尖角处易产生应力集中,塑件上除了使用上要求的尖角外,其余转角处均应尽可能的采用圆弧过渡,设计圆角的优点,增加塑件的强度和美观,改善塑件的冲模特性,消除壁部转折处的凹陷等缺陷,增加模具的坚固性,塑件的圆角对应模具也呈圆角,在一定程度上减少了模具热处理或使用时因应力集中而导致开裂现象的出现,某些制品还可满足电镀要求),给人以视觉上的美感。

孔的类型:瓶口处为外侧带螺纹的螺纹孔。

螺纹成型方法:直接成型。

塑料吹塑制品成型模具:将挤塑或注塑成型的处于塑化状态的管状坯料,趁热放到模具型腔内,立即在管状坯料的中心通以压缩空气,使管坯膨胀而紧贴于模具型腔上,冷却后即可得中空制品。

此种方法所用模具称作中空制品吹塑成型模具。

挤出吹塑加工过程:

(a)挤出型坯

(b)闭模吹塑

(c)冷却

(d)开模取出制品

1—挤出机2—挤出口模3—挤出型坯4—吹塑模具5—气嘴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

班 学

级: 模具3092 号: 29号

姓

名:

指导老师:

Page 1

任务书

原始资料: 1.塑件图 2.生产批量:大批量

1.塑件图的分析

1.1塑件的模塑方法 PET属于通用工程塑料的一种热塑性聚酯。可采用注塑成型、 挤出成型、吹塑成型,对于瓶胚常采用注射成型,考虑到该材 料的性能,采用热流道注射成型方法,选择较大的螺杆长径比。 1.2塑件材料的性能 1>结构特点:PET的分子为高度对称芳环的线型聚合物, 易于取向和结晶,具有较高的强度和良好的纤性,成模性。 2>使用温度:PET的加工范围较窄,一般为270℃~290℃, 接近分解温度(300℃)。其的结晶速度慢,为促进结晶,常采 用高模温,一般为100℃~130℃。 3>一般性能:PET树脂为乳白色半透明戒无色透明体,属于 中等阻隔材料,吸水性大,加工前必须干燥。 4>力学性能:PET模的拉伸强度很高,它的力学性能受温度 的影响较小。

0 0

Page 10

R= +(1 ~ 2)mm=18+(1 ~ 2)mm=19 ~ 20mm 取 R=19mm d= +0.5mm=7.5+0.5=8mm 2>进料位置的确定 根据塑件外观质量的要求以及型腔的安装方 式,进料位置设计在瓶胚底部 3>热流道板是标准件外购, 且热流道自带加热 装置 3.4 型芯、凹模的结构设计 型芯、型腔可采用整体式或组合式结构 由于该塑件的径向尺寸较小,最大只有 33, 但塑件较高,塑件内部光滑无凸凹,从加工与成型 的角度分析,采用整体式型芯。 考虑道零件螺纹的成型,型腔采用组合式。

(2)对于中心距尺寸78查《塑料模型成型技术》表3—7,为MT5~MT6级,满足注 射成型要求。

2>表面质量分析 该塑件表面光滑、无斑点、条纹、丌允许有凹痕等缺陷,表面粗糙 度可取Ra0.8um,而塑件内部无较高的粗糙度要求。

3 >塑件的结构工艺性

(1)该塑件整体为旋转体,瓶胚口有21mm长的M28×2.5的螺纹,瓶胚底有SR8的半 球体瓶体内光滑,无凹可直接采用整体式型芯成型。 (2)从图纸上分析,塑件制品的壁厚丌均匀,但塑件最小壁厚为1mm,符合最小壁 厚要求。 (3)塑件的型腔尺寸丌大,但塑件较高为成型螺纹,采用组合式凹模成型。 结论:综上所述,该塑件可采用热流道注射模注射成型,脱模斜度为3°.

Page 17

3.8 侧向分型与抽芯机构的设计 该塑件的一端有 15mm 长的螺纹型环, 21mm 处由一个 33 的凸起, 在 为了便于成型和型腔板便于加工以及塑件便于推出,采用侧抽芯成型螺 纹型环和凸起。考虑到抽芯距不大,且模具在开模的同时完成侧抽芯, 在开模完成后再推出塑件,所以选用哈夫块抽芯,同时为了避免抽芯与 推出塑件发生干涉,应对哈夫块采用限位装置。 1)抽芯距的计算: 因该塑件为圆形,采用二等分哈夫块合模,哈夫块的抽芯距 应为: S =

Page 7

24.5m m

150m m

XS — ZY 螺杆直径 —500 104MPa 锁模力 450mm 300mm 模板行程

65m m

注 射容量

500 cm

3

3500KN 最大注 射面积 700mm

1000 cm

2

18mm

7.5m m

定位孔直 径

150 0.06 mm 0

2.5确定成型工艺参数

op

z

m s s

op

0 z

0 0.147

0 0.147

m

s

s

op

0 z

0 0.107

0 0.107

Page 12

1.

2.型腔径向尺寸 已知塑料制品尺寸为 22 查 《塑料模塑成型技术》 3—7 公差 =0.44 表 L =( L + L S %-3/4 )

m s s

Page 3

5>电学性能:PET为极性聚合物,电绝缘性优良,耐电晕性较差。 6>环境性能:PET的耐热性能丌高,耐老化性好,丌易燃烧,PET中含有脂键,在高 温和水蒸气条件下丌耐酸、碱的作用。它的耐侯性优良。

1.3塑件的结构特性 1>塑件的尺寸精度

(1)塑件对于内、外形尺寸均无特殊要求,根据材料查《塑料模型成型技术》表3—9, 为注公差尺寸按MT6级计算。

m s s

op

z 0

0.147 0

0.147 0

m

s

s

op

z 0

0.133 0

0.133 0

s

2s

s

1s

s

Page 15

=( d + d S %-b) =(28+28x1.5%-0.15) =28.27 中径 查《塑料模塑成型技术》表 4—2 =0.03mm D =(d + d S %-b) =(26.39+26.39x1.5%-0.15) =26.64 小径 查《塑料模塑成型技术》表 4—2 =0.04mm D =(d + d S %-b) =(25.29+25.29x1.5%-0.15) =25.52 螺距 查《塑料模塑成型技术》表 4—3 =0.04mm P =( d + d S %)± /2 =(2.5+2.5x1.5%)±0.02 =2.54±0.02

查《塑料材料的选用》 试模时可根据实际情况作适当调整

预 热 和 干 PET 燥

温 t/℃ 时

/h

度 130 150 间

~ 模具温度 t/℃

壁厚小时 为 壁厚大时 为

50~70

3~4

140

料简温度 t/℃

270 290

~ 注射压力 P/MPa ~

40~100 温 度 t/ 130 ~

喷 嘴 温 度 240 t/℃ 250

0.173 0

0.173 0

已知塑料制品尺寸为 24 查《塑料模塑成型技术》表 3—7 公差 =0.44 L =( L + L S %-3/4 )

m s s

op

z 0

=(24+24x1.5%-3/4x0.44) =24.03

0.147 0

0.147 0

Page 13

已知塑料制品尺寸为 25 查《塑料模塑成型技术》表 3—7 公差 =0.48

0 0.213

0 0.213

已知塑料制品尺寸为 90 查《塑料模塑成型技术》表 3—7 公差 =0.88

Hm

=( H + H

s

s

S op

%-2/3 )

z 0 0.293 0

=(90+90x1.5%-2/3x0.88) =90.76

0.293 0

Page 14Байду номын сангаас

已知塑料制品尺寸为 21 查《塑料模塑成型技术》表 3—7 公差 =0.44 H =( H + H S %-2/3 ) =(21+21x1.5%-2/3x0.44) =21.02 已知塑料制品尺寸为 15 查《塑料模塑成型技术》表 3—7 公差 =0.40 H =( H + H S %-2/3 ) =(15+15x1.5%-2/3x0.40) =14.96 5. 螺纹型环尺寸 螺纹 M28x2.5 的大径 d =28 中径 d = d -0.6495P=26.39 小径 d = d -1.0825P=25.29 大径 查螺纹公差标准 GB197-81 得 b=0.15mm 查《塑料模塑成型技术》表 4—2 =0.04mm

Page 4

2.初选成型设备

2.1 计算塑件体积和重量 1>计算塑件体积 V=4/3(11 - 8 )+34π(12 11 )+34π(12 11 )+21π(14 -12 ) =33.65 cm 2>计算塑件重量 根据《塑件材料的选用》查表 3—10 =1.38kg/ dm 所以,一个塑件的重量为 m= v=1.38×33.65×10 =46.44g 2.2 型腔数目的确定 根据塑件的形状及尺寸以及生产批量的要求,采用一模出 八件的模具结构。 2.3 选择注射机的型号 根据塑件的体积以及型腔数,查《模具设计与制造简明 手册》表 2—40.初选螺杆式注型号为 XS—ZY—500.

Dm

s s

op

z 0

0.04 0

0.04 0

2m

2s

2s

op

z 0

0.03 0

0.03 0

1m

1s

1s

op

z 0

0.04 0

0.04 0

z

M

s

s

op

z

Page 16

3.7推件方式的选择

根据塑件的形状特点,模具型芯在动模部分。开模后,塑件 对型芯的包紧力大于塑件塑件对型腔的粘附力,塑件留在型 芯上。 推出机构可采用推杆推出或推件板推出。 推杆推出结构简单,推出平稳可靠但推出时会在塑件上留下 顶出痕迹,且该塑件较高包紧力较大 ,需要的推杆数量太 多,推杆直径也会较大。推件板推出在制品的整个周边进行 推出,因而脱模力大而且均匀,运动平稳,无明显推出痕迹, 但为了避免推件板与哈夫块发生干涉,必须设计复位机构。 在合模过程中,推出板在合模力的作用下依靠弹簧而复位, 这不仅可以简化模具结构而且可以降低成本。 从以上分析,该塑件采用推件板推出。

2 2 2 2 2 2 2 2 3 3 3

Page 5

1)利用模流分析软件对其成型过程作以模拟,如图:

综合上述结果,对其注塑过程中所需时间和物料都有较为准确的判断和估算。

Page 6

2.4注射机的参数