隔爆外壳参数检验记录

防爆壳体检验要求规范

隔爆壳体制造及出厂检验标准编制:审核:批准:隔爆壳体制造及出厂检验标准一、一般规定1.本标准适用于本公司隔爆壳体制造。

如图样或技术文件有特殊要求时应按图样或技术文件的规定执行。

2.本标准中各项规定,凡低于国家标准的,均按国家标准执行。

二、准备3.原材料牌号应符合图纸规定。

4.各种钢材在下料前应核实尺寸,其公差不符合本标准第5条规定者,均需矫正以达到要求公差。

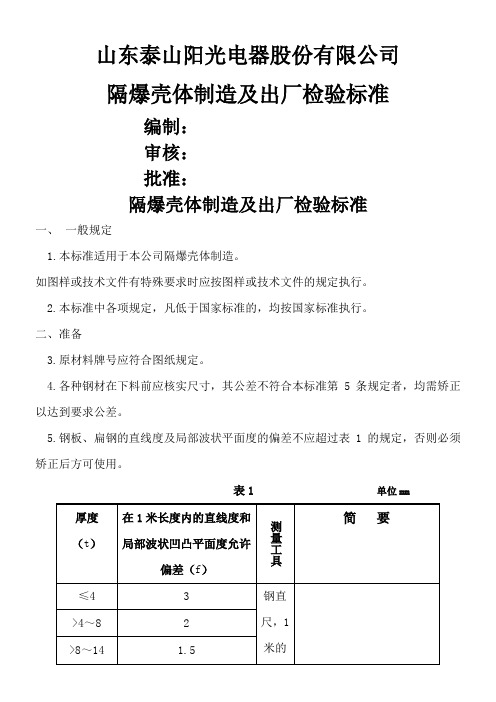

5.钢板、扁钢的直线度及局部波状平面度的偏差不应超过表1的规定,否则必须矫正后方可使用。

表1 单位mm6.钢材的初步矫正,一般在冷态下在辊式矫正机或压力机进行。

用于次要焊接结构的钢板可放在平台上用平锤矫正。

7.钢材的矫正一般变形程度不大时,可用冷矫方法,弯曲较大的钢材应加热至900℃~1100℃时矫正。

矫正后的钢材表面不得有裂纹及明显痕迹,锤击痕深度对钢板为0.5mm,扁钢1mm(立面上)。

三、号料前的准备8.严格按照图样、技术文件、工艺要求及计算展开进行;下料偏差应符合《GB/T1804-1992 一般公差线性尺寸的未注公差》《GB/T1804-m》的要求。

9.样板的制造要考虑到结构在焊接时所产生的收缩量及零件的加工余量。

10.样板的外形尺寸偏差,当外形尺寸小于1米时为±0.4mm;大于1米时为±0.8mm。

11.样板上号料孔眼应用钻床钻孔,或用冲眼冲子冲成,但眼孔直径不能大于2毫米。

12.在样板上划线的偏差应符合下列规定:(1)相邻两孔的中心线的距离偏差为±0.15mm;(2)板边与边孔的中心线的距离偏差为±0.20mm;(3)相间(间隔一孔)钉孔中心线间的距离偏差为±0.30mm;(4)最大两端钉孔中心线的距离偏差为±0.40mm。

13.每个样板必须有标记(工号、图号、材料断面尺寸),样板经质量检查员验收签署后才可使用。

14.划线前,划线工应仔细检查样板是否合乎要求。

15.对单件小批生产的产品,允许直接在钢材上按图样进行划线。

防爆壳体检验要求规范

隔爆壳体制造及出厂检验标准编制:审核:批准:隔爆壳体制造及出厂检验标准一、一般规定1.本标准适用于本公司隔爆壳体制造。

如图样或技术文件有特殊要求时应按图样或技术文件的规定执行。

2.本标准中各项规定,凡低于国家标准的,均按国家标准执行。

二、准备3.原材料牌号应符合图纸规定。

4.各种钢材在下料前应核实尺寸,其公差不符合本标准第5条规定者,均需矫正以达到要求公差。

5.钢板、扁钢的直线度及局部波状平面度的偏差不应超过表1的规定,否则必须矫正后方可使用。

表1单位mm厚度(t )在1米长度内的直线度和局部波状凹凸平面度允许偏差(f )测量工具简要≤4 3 钢直尺,1米的平尺>4~8 2 >8~14 1.5 >1416.钢材的初步矫正,一般在冷态下在辊式矫正机或压力机进行。

用于次要焊接结构的钢板可放在平台上用平锤矫正。

7.钢材的矫正一般变形程度不大时,可用冷矫方法,弯曲较大的钢材应加热至900℃~1100℃时矫正。

矫正后的钢材表面不得有裂纹及明显痕迹,锤击痕深度对钢板为0.5mm,扁钢1mm(立面上)。

三、号料前的准备8.严格按照图样、技术文件、工艺要求及计算展开进行;下料偏差应符合《GB/T1804-1992 一般公差线性尺寸的未注公差》《GB/T1804-m》的要求。

9.样板的制造要考虑到结构在焊接时所产生的收缩量及零件的加工余量。

10.样板的外形尺寸偏差,当外形尺寸小于1米时为±0.4mm;大于1米时为±0.8mm。

11.样板上号料孔眼应用钻床钻孔,或用冲眼冲子冲成,但眼孔直径不能大于2毫米。

12.在样板上划线的偏差应符合下列规定:(1)相邻两孔的中心线的距离偏差为±0.15mm;(2)板边与边孔的中心线的距离偏差为±0.20mm;(3)相间(间隔一孔)钉孔中心线间的距离偏差为±0.30mm;(4)最大两端钉孔中心线的距离偏差为±0.40mm。

防爆产品隔爆性能检验指导书

用游标卡尺深度测量杆测量出观察 窗座的深度,隔爆接合面长度。

用游标卡尺深度测量杆测量出压盘、 橡皮垫、玻璃、紫铜垫的总厚度。

观察窗(三)

用游标卡尺测量出玻 璃厚度、直径,紫铜 垫内径、外径、厚度

用游标卡尺测量出玻璃长度、宽度、 厚度,紫铜垫外侧长度、宽度,内 测长度、宽度,厚度及宽度

按钮、转轴与铜套隔爆性能(一)

用游标卡尺深度测量杆测量出观察窗 座的深度及隔爆接合面长度,压盘、 橡皮圈、玻璃、紫铜垫的总长度。

检验要求:依据标准要求

观察窗座

观察窗(二)

检测方法: 1、预紧力=观察窗座深度-(压盘长度+橡皮垫厚度+ 玻璃厚度+紫铜垫厚度)≥2mm; 2、玻璃试验:1kg重锤0.7m高度自由落体冲击玻璃中心 不破裂;最高工作温度150℃下,用10℃±5℃,直径为 1mm的喷射水对其喷射,不破裂; 3、玻璃长宽及厚度、紫铜垫厚度,用游标卡尺测量; 4、隔爆接合面长度:用游标卡尺测量; 5、粗糙度:用Ra≤6.3um表面粗糙度样块对观察座隔爆 面和紫铜垫表面进行比较。

接线柱与接线柱隔板隔爆性能(三)

接线柱孔

接线柱套管内径:用游标卡尺内量爪 或内径千分尺测量;

接线柱套管及铜杆外径:用游标卡尺 外量爪或外径千分尺测量;

接线柱套管及铜杆隔爆长度:用游标 卡尺测量;

接线柱孔内径:用游标卡尺内 量爪或内径千分尺测量;

接线柱隔板厚度:用游标卡尺 外量爪或外径千分尺测量。

接线柱与接线柱隔板隔爆性能()

接线腔法兰与盖隔爆接合面 (法兰与盖螺丝紧固)三

隔爆间隙:用0.2mm塞尺 塞接线腔法兰隔爆面与接 线腔盖板隔爆面间的间隙

螺丝钉紧固后露出1~3扣螺纹

主腔法兰与盖法兰隔爆接合面(一)

(整理)防爆电器壳体检验记录表

(三)规划环境影响评价的公众参与材质

(3)公众对规划实施所产生的环境影响的意见;及

价值=支付意愿=市场价格×消费量+消费者剩余外

观

外壳应由Q235钢板组成

4)按执行性质分。环境标准按执行性质分为强制性标准和推荐性标准。环境质量标准和污染物排放标准以及法律、法规规定必须执行的其他标准属于强制性标准,强制性标准必须执行。强制性ቤተ መጻሕፍቲ ባይዱ准以外的环境标准属于推荐性标准。

主机表面不应有明显的划伤、凹痕、裂缝及变形

1)规划实施可能对相关区域、流域、海域生态系统产生的整体影响。

表面涂层颜色应一致、均匀,不应起泡、脱落

隔爆面应清洁,并进行磷化处理

隔爆面应平整,不得有划痕、斑点等机械损伤

焊缝应平整连续,不得有气孔、夹渣、裂纹等缺陷,焊后做时效处理

焊缝高度大于3

2

尺

寸

防爆壳体

壳体法兰厚度≥8mm

法兰紧固螺纹为6-M6,孔距符合图纸

隔爆盖板厚度≥10mm,孔径、孔距符合图纸

其他尺寸符合图纸

本安壳体

板厚为2mm,孔径、孔距符合图纸

其他尺寸符合图纸

连接要求

本安腔和隔爆腔连接后同中心线

装配尺寸符合图纸要求

3

隔爆面参数

隔爆面长度L≥12.5mm

空至腔体边的距离L≥9mm

粗糙度为6.3um

检验序号检验项目检验要求检验结果判定外壳应由q235钢板组成主机表面不应有明显的划伤凹痕裂缝及变形表面涂层颜色应一致均匀不应起泡脱落隔爆面应清洁并进行磷化处理隔爆面应平整不得有划痕斑点等机械损伤焊缝应平整连续不得有气孔夹渣裂纹等缺陷焊后做时效处理焊缝高度大于3防爆壳体壳体法兰厚度8mm法兰紧固螺纹为6m6孔距符合图纸隔爆盖板厚度10mm孔径孔距符合图纸其他尺寸符合图纸本安壳体板厚为2mm孔径孔距符合图纸其他尺寸符合图纸连接要求本安腔和隔爆腔连接后同中心线装配尺寸符合图纸要求隔爆面参数隔爆面长度l125mm空至腔体边的距离l9mm粗糙度为63um平面度为010mm静压试验做1mpa保压10s水压试验以不连续滴水为合格检验结果本批次产品经检验检验员

隔爆设施检查记录

完好 2个水袋水量不足 6个水袋漏水 完好 完好 完好 完好 完好 完好 重新填写 6月5日 完好 完好 完好 完好 3个水袋缺少挂钩 完好 完好 5个水袋水量不足 完好 完好 完好 完好 水袋加水 6月7日 设齐挂钩 6月7日 水袋加水 更换水袋 6月6日 6月6日

周明阶、王白冰、安伟 管理牌板看不清字

隔爆设施检查记录

编号 安装地点 检查时间 检查人 检查情况 处理措施 处理时间 复查人 复查结果

1 2 3 4 5 6 7 8 9 10 12 13 14 15 16 17 18 19 20 21 22 23

集中皮带大巷1 集中皮带大巷2 一采区集中轨道大巷 二采区东翼轨道大巷 总回风大巷 二采区北翼回风大巷 一采区轨道运输大巷 二采区北翼轨道大巷 集中轨道大巷 2903运顺 2903回顺1 2903回顺2 二采区北翼皮带大巷 1908回顺1 1908回顺2 1908运顺1 1908运顺2 2101运顺1 2101运顺2 2904运顺1 2904运顺2 2904回顺

6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日 6月4日

周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、Байду номын сангаас伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟 周明阶、王白冰、安伟

防爆电气设备防爆性能检查记录

检查人员

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

检查内容 (外观、隔爆性能、其他)

检查内容 (外观、隔爆性能、其他)

检查人员

检查日期

设备防爆性能检查记录

隔爆型电气设备的检验

隔爆型电气设备的检验隔爆型防爆电气设备检验包括结构检查和隔爆性能试验。

本节重点论述隔爆外壳承受爆炸压力值的确定、隔爆性能的试验方法和电缆进线引入装置的考核等。

一.结构强度试验试验分为参考压力测定和强度试验两个步骤,各个空腔均单独进行。

1.参考压力的测定各类各级电气设备,应分别采用表1所列的爆炸性混合物进行试验,并记录其产生的爆炸力。

表1混合物浓度的规定注:旧gb1336-77试验时,用1个或几个火花塞,或其它小能量引爆源点燃混合物。

ⅰ、ⅱa、ⅱb电气设备的试验均进行3次,测得其最大爆炸压力为参考压力;考压力;ⅱc电气设备的试验,“采用两种混合物分别进行,各进行5次试验,测其参考压力,但只用于单一气体环境肘,可使用运气体混合物试验。

2.强度试验强度试验有两种方法;动态强度试验用于检验单位,也可以作为制造厂逐件试验用;静态强度试验只适用于制造厂。

2.1动态强度试验采用本方法时,对已测出参考压力的样品,可利用提高混合物的初始压力或其它有方法进行试验,使其爆炸压力达到参考压力的1.5倍。

图1给出了氢气、甲烷过压值(超过环境大气压值)与它的爆炸压力之间的关系。

当不能预先测定参考压力(如容积过小)时,采用表1规定的爆炸性混合物预加压力1.5巴进行试验。

图1给出了圆筒形容器,氢气浓度(体积比)为33%时,氢气过压值与爆炸压力之间的关系曲线。

图1氢气过压值与爆炸压力的关系图2给出了圆筒形容器,氢气浓度(体积比)为30%时,过压值与爆炸压力间的关系。

图2氢气过压值与爆炸压力关系图3给出圆筒容器,甲烷浓度(体积比)为10%时,过压值与爆炸压力间的关系。

图3甲烷过压值与爆炸压力关系动态强度试验只作一次,但ⅱc作三次。

试验时未发生损坏,未出观影响防爆性能的永久变形,并且任何一点的间隙,分别不应大于各级隔爆参数的规定,则为合格。

gb1336-77采用表1 的浓度值过压0.5公斤/平方厘米,做三次试验直接考核强度。

2.2静态强度试验静态强度试验可以用水或其它适用的介质进行,其压力为参考压力的1.5倍,但不得小于3.5巴。

隔爆型电气设备的检验

隔爆型电气设备的检验隔爆型防爆电气设备检验包括结构检查和隔爆性能试验。

本节重点论述隔爆外壳承受爆炸压力值的确定、隔爆性能的试验方法和电缆进线引入装置的考核等。

一.结构强度试验试验分为参考压力测定和强度试验两个步骤,各个空腔均单独进行。

1.参考压力的测定各类各级电气设备,应分别采用表1所列的爆炸性混合物进行试验,并记录其产生的爆炸力。

表1混合物浓度的规定注:旧gb1336-77试验时,用1个或几个火花塞,或其它小能量引爆源点燃混合物。

ⅰ、ⅱa、ⅱb电气设备的试验均进行3次,测得其最大爆炸压力为参考压力;考压力;ⅱc电气设备的试验,“采用两种混合物分别进行,各进行5次试验,测其参考压力,但只用于单一气体环境肘,可使用运气体混合物试验。

2.强度试验强度试验有两种方法;动态强度试验用于检验单位,也可以作为制造厂逐件试验用;静态强度试验只适用于制造厂。

2.1动态强度试验采用本方法时,对已测出参考压力的样品,可利用提高混合物的初始压力或其它有方法进行试验,使其爆炸压力达到参考压力的1.5倍。

图1给出了氢气、甲烷过压值(超过环境大气压值)与它的爆炸压力之间的关系。

当不能预先测定参考压力(如容积过小)时,采用表1规定的爆炸性混合物预加压力1.5巴进行试验。

图1给出了圆筒形容器,氢气浓度(体积比)为33%时,氢气过压值与爆炸压力之间的关系曲线。

图1氢气过压值与爆炸压力的关系图2给出了圆筒形容器,氢气浓度(体积比)为30%时,过压值与爆炸压力间的关系。

图2氢气过压值与爆炸压力关系图3给出圆筒容器,甲烷浓度(体积比)为10%时,过压值与爆炸压力间的关系。

图3甲烷过压值与爆炸压力关系动态强度试验只作一次,但ⅱc作三次。

试验时未发生损坏,未出观影响防爆性能的永久变形,并且任何一点的间隙,分别不应大于各级隔爆参数的规定,则为合格。

gb1336-77采用表1 的浓度值过压0.5公斤/平方厘米,做三次试验直接考核强度。

2.2静态强度试验静态强度试验可以用水或其它适用的介质进行,其压力为参考压力的1.5倍,但不得小于3.5巴。

防爆特种设备隔爆外壳主要防爆检验项目介绍

— 35 —

枟电气防爆枠 2013 年 12 月 第 4 期

程中,爆炸性生成物必须火花熄灭、温度降低到点 燃温度以下,即使传到周围介质中,也绝不会引起

可燃性介质爆炸,如图 2 所示;(3) 隔爆外壳在正 常工作状态下的最高表面温度不能超过爆炸性混 合物的引燃温度。 由此可见,隔爆外壳是隔爆型 产品实现电气防爆功能的主体。

Key words: motor test; shaft voltage; shaft current; time window Abstract: Introduces a method to measure shaft voltage via time window parameters in oscillo - scope.By this method, the peak value of voltage current can be tested in specified time window . Compare with common methods , it reflects the influence from shaft voltage and shaft current to the shaft better in normal service .

Key words: flameproof enclosure ; explosion proof performance ; Ex test Abstract: Introduces the basic theories and requirements on flameproof performance test , joint parameters measuremen,t maximum surface temperature test .

水压测试报告完整版

隔爆面尺寸变化情况

项目

技术要求

检验数据

阀体端子口孔

<1>172*

<1>172 ( + )

阀体电机口孔

"146( + )

阀体控制孔口

184*

"184( + )

端子壳止口外圆

4>

4>172 ()

电机壳止口外圆

4>

146 ()

控制壳止口外圆

4>

6184 ()

试验结果:未见外壳变形、9A

产品名称

电液执行器

规格型号

CKDY-52-J-S-F-ET

试验标准

《爆炸性环境第一部分:通用要求》

《爆炸性环境第二部分:由隔爆外壳"D"保护的设备》

试验设备

水压试验机

试验腔体:

1、限位开关(角度传感器)2、电机罩壳?

试验参数记录:

1、压力:

2、保持时间:15s

结论:■合格□轻微不合格□严重不合格

编号记录:

检验审核

0隔爆面尺寸变化情况项目技术要求检验数据阀体端子口孔11721172阀体电机口孔146阀体控制孔口184184端子壳止口外圆44172电机壳止口外圆4146控制壳止口外圆46184试验结果

水压测试报告

office room [HEN 16H-HENS2AHENS8Q8-HENH1688]

项目

水压试验报告

防爆接线盒.出厂检验报告

镇江太平洋电气有限公司

产品出厂检验

记录产品名称、型号:

接线盒序

号

检验项目技术要求实测记录备注1 水压试验隔爆外壳应能承受 MPa 静压试验, s

,无滴水现象或影响隔爆结构的永久性变形.

2 防爆参数额定电压V

220v 380v 额定电流 A 10A

绝缘电阻m Ω≥1.0m Ω

工频耐压2000v

2500 表面粗糙度Ra ≤6.3

3 电气间隙 mm ≥6 ≥8

爬电距离 mm ≥8

≥10 5 外观

装配质量壳体平整、光滑,壳内无杂质

螺纹清晰,符合要求,通止合规。

内外接地连接件与标志齐全各引入装置完整、正确

黑色金属部件防锈处理,内外漆均匀牢固

紧固件齐全、有防松措施

备注:

检验依据:GB3836.1-2000

GB3836.2-2000

检验员

检验结论:

质检部审核

日期。

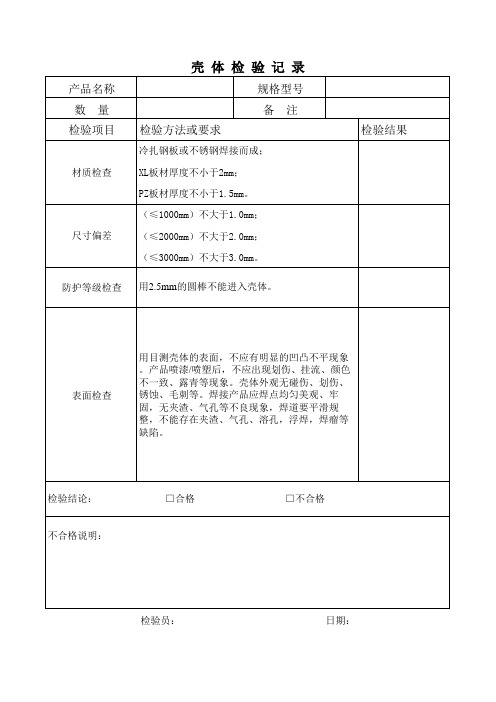

壳体检验记录59462--

用目测壳体的表面,不应有明显的凹凸不平现象

。产品喷漆/喷塑后,不应出现划伤、挂流、颜色不一致、露青等现象。壳体外观无碰伤、划伤、锈蚀、毛刺等。焊接产品应焊点均匀美观、牢 固,无夹渣、气孔等不良现象,焊道要平滑规 整,不能存在夹渣、气孔、溶孔,浮焊,焊瘤等缺陷。

检验结论:□合格□不合格

不合格说明:

壳 体 检 验 记 录

检验项目

检验方法或要求

检验结果

材质检查

冷扎钢板或不锈钢焊接而成; XL板材厚度不小于2mm;

PZ板材厚度不小于1.5mm。

尺寸偏差

(≤1000mm)不大于1.0mm;

(≤2000mm)不大于2.0mm;

(≤3000mm)不大于3.0mm。

防护等级检查

用2.5mm的圆棒不能进入壳体。

检验员:日期:

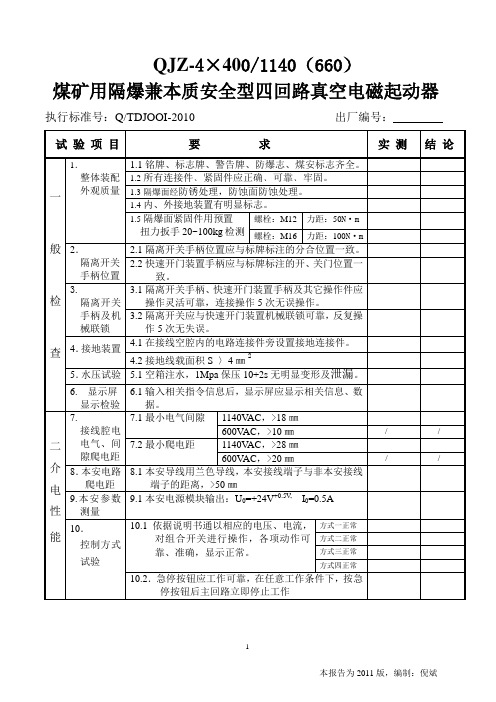

煤矿用隔爆检验报告

QJZ-4×400/1140(660)煤矿用隔爆兼本质安全型四回路真空电磁起动器执行标准号:Q/TDJOOI-2010 出厂编号:试验项目要求实测结论一般检查1.整体装配外观质量1.1铭牌、标志牌、警告牌、防爆志、煤安标志齐全。

1.2所有连接件﹑紧固件应正确﹑可靠﹑牢固。

1.3隔爆面经防锈处理,防蚀面防蚀处理。

1.4内、外接地装置有明显标志。

1.5隔爆面紧固件用预置扭力扳手20~100kg检测螺栓:M12 力距:50N·m螺栓:M16 力距:100N·m 2.隔离开关手柄位置2.1隔离开关手柄位置应与标牌标注的分合位置一致。

2.2快速开门装置手柄应与标牌标注的开、关门位置一致。

3.隔离开关手柄及机械联锁3.1隔离开关手柄、快速开门装置手柄及其它操作件应操作灵活可靠,连接操作5次无误操作。

3.2隔离开关应与快速开门装置机械联锁可靠,反复操作5次无失误。

4.接地装置4.1在接线空腔内的电路连接件旁设置接地连接件。

4.2接地线载面积S 〉4㎜25.水压试验 5.1空箱注水,1Mpa保压10+2s无明显变形及泄漏。

6. 显示屏显示检验6.1输入相关指令信息后,显示屏应显示相关信息、数据。

二介电性能7.接线腔电电气、间隙爬电距7.1最小电气间隙1140V AC,>18㎜600V AC,>10㎜/ /7.2最小爬电距1140V AC,>28㎜600V AC,>20㎜/ / 8.本安电路爬电距8.1本安导线用兰色导线,本安接线端子与非本安接线端子的距离,>50㎜9.本安参数测量9.1本安电源模块输出:U0=+24V+0.5V,I0=0.5A10.控制方式试验10.1 依据说明书通以相应的电压、电流,对组合开关进行操作,各项动作可靠、准确,显示正常。

方式一正常方式二正常方式三正常方式四正常10.2.急停按钮应工作可靠,在任意工作条件下,按急停按钮后主回路立即停止工作试验项目要求实测结论二介电性能及本安模块试验11.电机超温保护接口试验11.1通过模拟信号,短接保护接口,回路正常工作;断开保护接口,回路停止工作。

防爆外壳入场检验规程

防爆外壳入场检验规程

1、目的

防爆外壳入厂检验规程(以下简称检验规程)规定了本公司使用此类零件的技术要求及检验方法,本同时是供应商对我司品质要求认知的准则。

2、范围

本规范适用于本公司对外委托加工隔爆控制箱的防爆外壳进行入厂检验。

3、职责

本规范由技术部负责制定,并负责实施和维护。

4、性能检验

4.1外观表面不应有凹痕、划伤、裂纹及变形,表面涂层均匀,不应有气泡龟

裂和脱落,金属部件不得有锈蚀和其他机械损伤。

外壳标志和名牌应外整、清晰、牢固。

隔爆面不应有凹痕、划伤、锈蚀,应保持光洁、完整、需有防锈措施。

所有螺栓、弹簧垫圈等紧固件必须齐全

4.2防爆参数要求

●接线腔隔爆接合面应满足:

隔爆面长度L≥25

隔爆接合面的孔至腔内最小距离l≥9mm

隔爆面粗糙度Ra≤6.3;

隔爆接合面间隙ic≤0.4

●显示腔隔爆接合面座应满足:

隔爆面长度L≥25

隔爆接合面的孔至腔内最小距离l≥9mm

隔爆面粗糙度Ra≤6.3;

隔爆接合面间隙ic≤0.4

●显示窗隔爆面应满足:

隔爆面长度L≥12.5

隔爆面粗糙度Ra≤6.3;

●按钮隔爆接合面应满足:

隔爆面长度L≥25

隔爆面粗糙度Ra≤6.3;

隔爆接合面间隙ic≤0.4

●接线端子隔爆面应满足:

隔爆面长度L≥12.5

隔爆面粗糙度Ra≤6.3;

4.3 外壳静压试验

隔爆外壳加压1.0MPa,历时12s,无变形、滴水及渗漏现象。

5、检查防爆外壳所带的使用说明书、产品合格证、防爆合格证、出厂检验报告应齐全有效。

隔爆壳体制造及出厂检验标准

山东泰山阳光电器股份有限公司隔爆壳体制造及出厂检验标准编制:审核:批准:隔爆壳体制造及出厂检验标准一、一般规定1.本标准适用于本公司隔爆壳体制造。

如图样或技术文件有特殊要求时应按图样或技术文件的规定执行。

2.本标准中各项规定,凡低于国家标准的,均按国家标准执行。

二、准备3.原材料牌号应符合图纸规定。

4.各种钢材在下料前应核实尺寸,其公差不符合本标准第5条规定者,均需矫正以达到要求公差。

5.钢板、扁钢的直线度及局部波状平面度的偏差不应超过表1的规定,否则必须矫正后方可使用。

表1 单位mm6.钢材的初步矫正,一般在冷态下在辊式矫正机或压力机进行。

用于次要焊接结构的钢板可放在平台上用平锤矫正。

7.钢材的矫正一般变形程度不大时,可用冷矫方法,弯曲较大的钢材应加热至900℃~1100℃时矫正。

矫正后的钢材表面不得有裂纹及明显痕迹,锤击痕深度对钢板为0.5mm,扁钢1mm(立面上)。

三、号料前的准备8.严格按照图样、技术文件、工艺要求及计算展开进行;下料偏差应符合《GB/T1804-1992 一般公差线性尺寸的未注公差》《GB/T1804-m》的要求。

9.样板的制造要考虑到结构在焊接时所产生的收缩量及零件的加工余量。

10.样板的外形尺寸偏差,当外形尺寸小于1米时为±0.4mm;大于1米时为±0.8mm。

11.样板上号料孔眼应用钻床钻孔,或用冲眼冲子冲成,但眼孔直径不能大于2毫米。

12.在样板上划线的偏差应符合下列规定:(1)相邻两孔的中心线的距离偏差为±0.15mm;(2)板边与边孔的中心线的距离偏差为±0.20mm;(3)相间(间隔一孔)钉孔中心线间的距离偏差为±0.30mm;(4)最大两端钉孔中心线的距离偏差为±0.40mm。

13.每个样板必须有标记(工号、图号、材料断面尺寸),样板经质量检查员验收签署后才可使用。

14.划线前,划线工应仔细检查样板是否合乎要求。

井下防爆电气设备检查标准模板

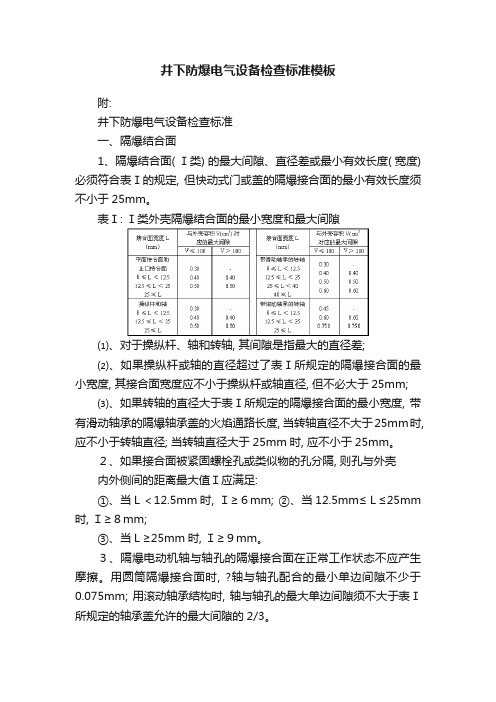

井下防爆电气设备检查标准模板附:井下防爆电气设备检查标准一、隔爆结合面1、隔爆结合面( Ⅰ类) 的最大间隙、直径差或最小有效长度( 宽度) 必须符合表Ⅰ的规定, 但快动式门或盖的隔爆接合面的最小有效长度须不小于25mm。

表Ⅰ: Ⅰ类外壳隔爆结合面的最小宽度和最大间隙⑴、对于操纵杆、轴和转轴, 其间隙是指最大的直径差;⑵、如果操纵杆或轴的直径超过了表Ⅰ所规定的隔爆接合面的最小宽度, 其接合面宽度应不小于操纵杆或轴直径, 但不必大于25mm;⑶、如果转轴的直径大于表Ⅰ所规定的隔爆接合面的最小宽度, 带有滑动轴承的隔爆轴承盖的火焰通路长度, 当转轴直径不大于25mm时, 应不小于转轴直径; 当转轴直径大于25mm时, 应不小于25mm。

2、如果接合面被紧固螺栓孔或类似物的孔分隔, 则孔与外壳内外侧间的距离最大值I应满足:①、当L<12.5mm时, I≥6mm; ②、当12.5mm≤L≤25mm 时, I≥8mm;③、当L≥25mm时, I≥9mm。

3、隔爆电动机轴与轴孔的隔爆接合面在正常工作状态不应产生摩擦。

用圆筒隔爆接合面时, ?轴与轴孔配合的最小单边间隙不少于0.075mm; 用滚动轴承结构时, 轴与轴孔的最大单边间隙须不大于表Ⅰ所规定的轴承盖允许的最大间隙的2/3。

4、隔爆结合面的表面粗糙度Ra不大于6.3μm; 操纵杆的表面粗糙度Ra不大于3.2μm;5、隔爆结合面的法兰减薄厚度, 应不大于原设计规定的维修余量。

6、隔爆结合面的缺陷或机机械伤痕, 将其伤痕两侧高于无伤表面的凸起部分磨平后, 不得超过下列规定:①、隔爆面上对局部出现的直径不大于1mm, 深度不大于2mm 的砂眼, 在40、25、15mm宽的隔爆面上, 每1cm2范围内不超过5个; 10mm宽的隔爆面上不得超过2个。

②、?产生的机械伤痕, 宽度与深度不大于0.5mm, 其长度应保证剩余无伤隔爆面有效长度不小于规定长度的2/3。

7、隔爆接合面不得有锈蚀及油漆, 应涂防锈油或磷化处理。

防爆箱出厂检验报告2 (2)

隔爆参数的检验

L≥25mm,l≥9mm,ic≤0.4mm

电气间隙爬电距 离

660V爬电距离

规定>16mm(GB3836)

660V电气间隙

规定>10mm(GB3836)

127V爬电距离

规定>4mmຫໍສະໝຸດ GB3836)127V电气间隙

规定>3.2mm(GB3836)

24V爬电距离

规定>1.8mm(GB3836)

b)传输方式:光纤传输;

c)传输速率:38.4kbps ;

d)发光功率:≥-12dBm;

e)收光灵敏度:≤-38dBm。

功能:

a)电控箱具有开关量和模拟量采集功能;

b)电控箱具有控制输出功能,其控制由PLC编程来完成。

c)电控箱具有与上位机通讯,由上位机监控的功能。

检验仪表

序号

仪表名称

规格型号

仪表编号

模拟量信号

本安模拟量输入信号接口(0~10V或4~20mA)2路

非本安模拟量输入信号接口(0~10V或4~20mA)2路,允许与防爆设备进行连接。

本安模拟量输出信号接口(0~10V)1路

非本安模拟量输出接口(0~10V)1路,允许与防爆设备进行连接。

以太网输出接口1路

8路非本安开关量输入信号接口,允许与防爆设备进行连接。

无源接点型开关量输出20路

在断开(截止)时,漏电阻不小于100KΩ,在闭合(导通)时,且灌入电流为2mA时,电压降不高于0.5V。

无源接点型开关量输出8路(非本安)

触点容量为AC127/5A (阻性负载)DC24V/5A(阻性负载),触点闭合时接触电阻不大于0.5Ω。

脉冲频率输入信号1路

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验时间: 旋钮结合面隔爆参数 实际测量 检验结果

备注

检验时间: 前法兰和壳体结合面隔爆参数 实际测量 检验结果

备注

检验时间: 后法兰和壳体结合面隔爆参数 实际测量 检验结果

备注

检验时间: 按钮结合面隔爆参数 实际测量 检验结果

备注

检验时间: 观察窗结合面隔爆参数 实际测量 检验结壳隔爆参数检验记录

产品名称: 技术要求 L≥12.5 ic≤0.3 Ra≤3.2 检验员: 技术要求 L≥12.5 ic≤0.3 Ra≤3.2 检验员: 技术要求 L≥25 L≥10 ic≤0.3 Ra≤6.3 检验员: 技术要求 L≥25 L≥10 ic≤0.3 Ra≤6.3 检验员: 技术要求 L≥12.5 ic≤0.35 Ra≤3.2 检验员: 技术要求 L≥12.5 ic≤0.35 Ra≤3.2 检验员: 产品型号: 产品编号: 防爆端子结合面隔爆参数 实际测量 检验结果 备注