Med Weld TD2200梅达焊接控制器参数设置说明1

焊机T2200操作手册

(ALERT/FAULT/NONE) (报警/故障/无)

(ALERT/FAULT) (报警/故障)

(ALERT/FAULT/NONE) (报警/故障/无)

(ALERT/FAULT/NONE) (报警/故障/无)

(ALERT/FAULT) (报警/故障)

(FAULT) (故障)

31 INDEX PILOT ASSIGN ON REPEAT: 连续焊时是否使先导分配换档

(NO/YES) (否/是)

32 SUCCESSIVE SEQUENCING: 连续程序顺序

(NO/YES)

33 TRANSFORMER: (AC-WOUND/DC-STACKED/DC-WOUND/AC-STACKED)

Q

焊接电流

焊接时的焊接电流值。

R

功率因数

焊接时计算出的功率因数。

S

递增器计数器

总的焊接点数。

Y

递增量

显示电流递增量

U

故障/报警

显示故障代码。

V

焊接/调整

设置为“W”时,控制器处在焊接模式,设置为“NW” 时,控制器处在调整模式,执行焊接程序时无电流输 出。

2

T2200 操作手册

二.高级显示(Advance Display Options) Advance Display Options 高级显示可选项选项屏。可以用它来选择你想允许

在焊接和后热功能项之间的等待周数

这是后热脉冲的时间周数。

后热脉冲所提供的热量。

在焊接脉冲后的维持时间周数。

在顺序重复之前,电极放开工件的周数 注:如果休止时间编程周数不是 0,控制器将重复焊接 顺序. 在原定程序完成后,接着完成该程序。

MedWeldTD2200梅达焊接控制器参数设置说明1

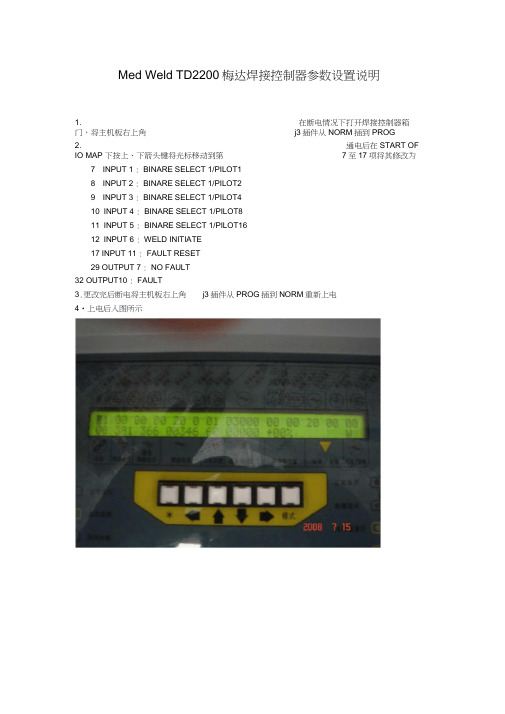

Med Weld TD2200梅达焊接控制器参数设置说明1.在断电情况下打开焊接控制器箱门,将主机板右上角j3插件从NORM插到PROG 2.通电后在START OF IO MAP 下按上、下箭头键将光标移动到第7至17项将其修改为7 INPUT 1:BINARE SELECT 1/PILOT18 INPUT 2:BINARE SELECT 1/PILOT29 INPUT 3:BINARE SELECT 1/PILOT410 INPUT 4:BINARE SELECT 1/PILOT811 INPUT 5:BINARE SELECT 1/PILOT1612 INPUT 6:WELD INITIATE17 INPUT 11:FAULT RESET29 OUTPUT 7:NO FAULT32 OUTPUT10:FAULT3.更改完后断电将主机板右上角j3插件从PROG插到NORM 重新上电4.上电后入图所示5.按“*”键直至进入下图画面通过左右箭头移动光标上下箭头更改参数将SCH 01 –SCH31 共31组参数更改为下所示(其中1-30组参数相同)SCH:程序号PRE-HEAT:预热WELD:焊接POST-HEAT:(后热)01 (A VC)(ACC-SEAM)(AVC)02 (A VC)(ACC-SEAM)(AVC). . . .. . . .. . . .30 (A VC)(ACC-SEAM)(AVC)31 (A VC)(AVC-SEAM)(AVC)6.按“*”键回到第四步所示画面后按“MODE”键直至进入下图画面将SCH 01- SCH 31 共31组改为如下所示SCH VALVE RET TXR PRESSURE STPR FORGE01 01 0 017 1 00 00002 01 0 017 1 00 00003 01 0 017 1 00 000. . . . . . .. . . . . . .. . . . . . .31 01 0 017 1 00 0007. 按“MODE”键回到第四步所示画面其中液晶屏第一行第一组数字为程序号,第八组数字为电流大小,更改为如下所示0100 00 00 20 0 01 03000 00 00 00 20 00 0002 00 00 00 20 0 01 03500 00 00 00 20 00 0003 00 00 00 20 0 01 04000 00 00 00 20 00 0004 00 00 00 20 0 01 04500 00 00 00 20 00 0005 00 00 00 20 0 01 05000 00 00 00 20 00 0006 00 00 00 20 0 01 05500 00 00 00 20 00 0007 00 00 00 20 0 01 06000 00 00 00 20 00 0008 00 00 00 20 0 01 06500 00 00 00 20 00 0009 00 00 00 20 0 01 07000 00 00 00 20 00 0010 00 00 00 20 0 01 07500 00 00 00 20 00 0011 00 00 00 20 0 01 08000 00 00 00 20 00 0012 00 00 00 20 0 01 08500 00 00 00 20 00 0013 00 00 00 20 0 01 09000 00 00 00 20 00 0014 00 00 00 20 0 01 09500 00 00 00 20 00 0015 00 00 00 20 0 01 10000 00 00 00 20 00 0016 00 00 00 20 0 01 10500 00 00 00 20 00 0017 00 00 00 20 0 01 11000 00 00 00 20 00 0018 00 00 00 20 0 01 11500 00 00 00 20 00 0019 00 00 00 20 0 01 12000 00 00 00 20 00 0020 00 00 00 20 0 01 12500 00 00 00 20 00 0021 00 00 00 20 0 01 13000 00 00 00 20 00 0022 00 00 00 20 0 01 13500 00 00 00 20 00 0023 00 00 00 20 0 01 14000 00 00 00 20 00 0024 00 00 00 20 0 01 14500 00 00 00 20 00 0025 00 00 00 20 0 01 15000 00 00 00 20 00 0026 00 00 00 20 0 01 15500 00 00 00 20 00 0027 00 00 00 20 0 01 16000 00 00 00 20 00 0028 00 00 00 20 0 01 16500 00 00 00 20 00 0029 00 00 00 20 0 01 17000 00 00 00 20 00 0030 00 00 00 20 0 01 17500 00 00 00 20 00 0031 00 00 00 20 0 01 40 00 00 00 20 00 00。

梅达焊机培训

压力阀和压力的设置

• • • • • • • Nhomakorabea按模式键进入该屏左右键可移动光标,上下键可修改数值 SCH=程序号 VALVE=阀号(工作中遇到的按焊钳1,焊钳2动就是该选项颠倒造成) B=焊钳压力控制值,与输出压力成正比(通过实际测量校准) STPR=该焊钳调用计数器号 根据焊接工艺卡设置工作和修磨压力 完成设置按模式键退出

• 其中*号键、模式键可回到主显示面(焊接参数显 示屏),左右键可移动光标,上下键可修改数值.其 屏幕都是通过左右键移动光标,上下键修改。*号 键、模式键回到主屏

焊接方式的选择

• 按*号键进入该屏 • 单点焊选择为AVC-ACC(恒流或%,我们用的都 是恒流方式ACC,如果主屏出现%电流方式就有 可能是参数丢失)-AVC。脉冲焊选择为AVC-ACCIMPULSE

梅达焊机培训

• 梅达焊机可控制2把焊钳,每把焊钳控制6 套焊接参数。其中1-7套程序控制第一把焊 钳,7为修磨程序。9-15套程序控制第2把焊 钳15为修磨程序。在按下焊接按钮时屏幕 会有显示当前焊钳所调用的焊接参数的焊 接程序号,注意是否与正常调用一致。 • 制作人:丁辉 2008.11.19

梅达焊接按键介绍

C系数的设置

• 按下*号键找到该屏 • 在LO栏设置C系数报警值一般100-120 • 设置C系数是为了对电缆损耗的监控检测,超限 后报警

焊接程序主显示屏

• 按*号键或模式键进入该屏 • 左右键可移动光标,上下键可修改数值 • 根据焊接工艺卡,在此屏对应项输入预压时间(一般30周)、焊接时 间、焊接电流、维持时间 • 其中焊接时间、焊接电流,维持时间需按照工艺卡的范围输入 • 屏幕第2行最后一项显示NW时为无电流模式(不能焊接),通过移动 光标可以进行修改

T2200操作手册

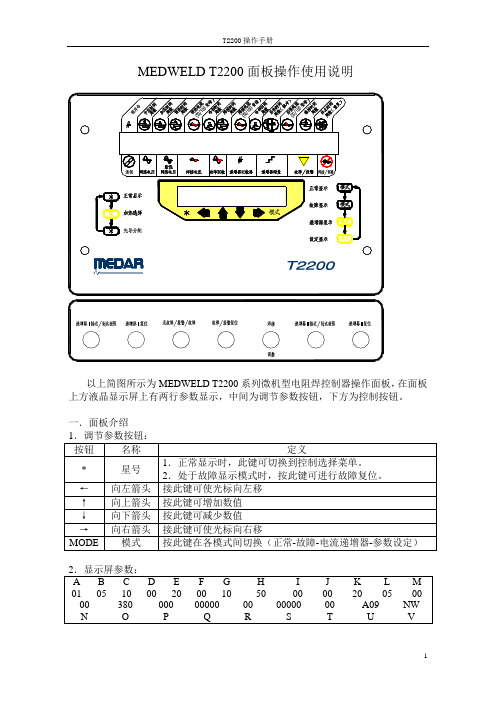

一.面板介绍二.前进显示选项(Advance Display Options)Advance Display Options前进显示可选项。

可以用它来选择你想允许或禁止的屏幕。

用这个选项屏你可选择使用者允许进入和禁止进入那些屏幕。

按2秒钟ANCE DISPLAY OPTIONS(前进显示可选项开始)01 HEAT SELECT: 加热方式选择(ON)接通02 PILOT ASSIGNMENTS/SCH INHIBIT: 先导分配/程序禁止(OFF)断开03 C-FACTOR/CURRENT LIMITS: C系数/电流极限(ON)接通04 ANALOG DISPLAY: 模拟量显示(ON)接通05 STEPPER DISPLAY: 递增器显示(OFF)断开06 SETUP DISPLAY: 设定模式显示(ON)接通07 V ALVE MAPPING DISPLAY: 阀路线设置显示(ON)接通08 IO MAPPING DISPLAY: 输入/输出路线设置显示(ON)接通09 RELOAD FROM DEFAULTS: 从默认重新下载(OFF)断开10 NETWORK ADDRESS: 网络地址00-99END OF ADVANCE DISPLAY OPTIONS前进显示选项结束ON(通)1-45-8项可按三.加热方式显示选择(Heat Select)Heat Select加热选择显示用于设定在选定的顺序中向每项焊接功能提供触发热量PRE-HEAT: (A VC/SLOPE) 预热:(自动电压补偿/斜率上升) WELD:(A VC/ACC/A VC-SEAM/ACC-SEAM) 焊接:(自动电压补偿/自动电流补偿/自动电压补偿缝焊/自动电流补偿缝焊)POST-HEAT:(A VC/SLOPE/IMPULSE) 后热:( 自动电压补偿/斜率下降/ 脉冲)C-LMTS: C系数上下限HI: 上限LO: 下限C-FACT: C系数HI CURR LIMIT: 电流上限LO CURR LIMIT: 电流下限SCH 程序号ANALOG WINDOW 模拟量窗口MAX WAIT最大等待时间ACTUAL V ALUE 实际数值STEP:级数TWC:总焊点计数SWC:本级计数RESET:递增器复位PRGM:递增器编程ADDER:递增器递增量TIP DRESS:电极修磨次数光标移动到RESET()处,按↑↓键为递增器复位STEP COUNT为第一阶梯的设定的焊点数按(设定模式显示)(ALERT/FAULT/NONE) 递增器接近极限(报警/故障/无)02 END OF STEPPER: (FAULT/NONE) 递增器到达极限(故障/无) 03 HIGH CURRENT: (ALERT/FAULT/NONE) 电流上限(报警/故障/无) 04 LOW CURRENT: (ALERT/FAULT/NONE) 电流下限(报警/故障/无) 05 HIGH C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数上限(报警/故障/无) 06 LOW C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数下限(报警/故障/无) 07 HALF CYCLE: (ALERT/FAULT/NONE) 半周(报警/故障/无) 08 VOLTAGE COMPENSATION: (ALERT/FAULT/NONE) 电压补偿极限(报警/故障/无) 09 INSUFFICIENT LINE VOLTAGE: (ALERT/FAULT/NONE) 网络电压不足(报警/故障/无) 10 EXTENDED WELD: (ALERT/FAULT/NONE) 重焊一次(报警/故障/无) 11 CURRENT COMPENSATION: (ALERT/FAULT/NONE) 电流补偿极限(报警/故障/无) 12 NO ZERO CROSSING SYNC: (ALERT/FAULT/NONE) 无过零同期信号(报警/故障/无) 13 LOW BATTERY: (ALERT/FAULT) 电池电压低(报警/故障) 14 WELD PILOT: (ALERT/FAULT/NONE) 焊接先导(报警/故障/无) 15 SYSTEM COOLING: (ALERT/FAULT) 系统冷却(报警/故障) 16 WELD PROCEED: (ALERT/FAULT/NONE) 继续焊接(报警/故障/无) 17 CHAINED SEQUENCE: (ALERT/FAULT) 连锁顺序(报警/故障) 18 RETRACT PILOT: (ALERT/FAULT/NONE) 回抽先导(报警/故障/无) 19 BEAT MODE: (ALERT/FAULT/NONE) 如果在启动设定参数中选择了BEAT模式,控制器(报警/故障/无) 期望焊接先导在预热功能项开始执行前保持有效,若焊接先导提前失效,就产生这一故障条件.20 NO WELD: (ALERT/FAULT) 调整(报警/故障) 21 HEAT CYCLE LIMIT: (FAULT) 加热周数极限(故障) 22 I/O FAILURE: (FAULT) 输入/输出故障(故障)23 ISO OFF WHEN NEEDED: (FAULT) 当需要时隔离器接触器接通时,隔离接触器断开(故障) 24 CONTROL STOP: (FAULT) 控制器停车(故障) 25 PRESSURE NOT ACHIEVED: (FAULT) 未达到设定压力(故障) 26 ISO CNTR ERR-BRKR TRIPPED: (FAULT) 隔离接触器出错,断路器跳闸(故障) 27 PRESSURE SWITCH: (ALERT/FAULT/NONE) 压力开关(报警/故障/无) 28 SEC CURRENT COIL/BOARD: (FAULT) 次级电流线圈/次级电流电路板(故障) 29 SHOW / HIDE NONE SETUPS: (SHOW/HIDE) 显示或隐藏设置为“无”的设定参数(显示/隐藏) 30 INITIATION ON FAULT: (INHIBIT/ALLOW) 在故障条件下启动(禁止/允许) 31 INDEX PILOT ASSIGN ON REPEAT: (NO/YES) 连续焊时是否使先导分配换档(否/是) 32 SUCCESSIVE SEQUENCING: (NO/YES) 允许或禁止按设定的顺序号依次执行(否/是) 33 TRANSFORMER: (AC-WOUND/DC-STACKED/DC-WOUND/AC-STACKED) 变压器(交流卷绕/直流叠片/直流卷绕/交流叠片) 34 CURRENT LIMIT MODE: (A VERAGE/PEAK) 电流极限模式(平均/峰值) 35 CURRENT MONITOR MODE: (PRIMARY/SECONDARY) 电流监控模式(初级/次级) 36 EXTENDED WELD: (DISABLED/ENABLED) 重焊一次(禁止/允许) 37 HEAT CYCLE LIMIT (0=SEAM): nn (00 - 99) 加热周数极限(0=缝焊)38 HALF CYCLE FIRING: (DISABLED/ENABLED) 半周触发(禁止/允许) 39 ISOLATION CONTACTOR DELAY (SEC): (05) 隔离接触器延时40 ANALOG OUTPUT: (VOLTAGE/CURRENT LOOP) 模拟输出(电压/电流回路) 41 INITIATION FROM RETRACT: (INHIBIT/ALLOW) 在处于回抽状态下启动(禁止/允许) 42 RETRACT MODE: (LATCHED/UNLATCHED) 回抽模式上闩/不上闩43 RETRACT CYLINDER:(AIR-NORMAL/AIR-INVERTED/AIR-OIL-NO/AIR-OIL-NC)回抽缸: (正向气压/反向气压/汽-液-常开/汽-液-常闭)44 MAXIMUM TIP DRESSES: 05最大电极修磨次数45 DATA COLLECTION SAMPLE SIZE: 01样品数据采集大小46 DATA COLLECTION SAMPLE FREQUENCY: 0001样品数据采集频率47 GUN 1 CLOSE TO PRE-BLOCK POS (CY/2): 000枪1闭合到预设的阻挡位置(中开裆)48 GUN 1 ADV ANCE STOP TIME (CY/2): 000用这项参数来编写枪1的动态制动时间, 以周数计49 GUN 1 OPEN FROM BLOCK POS (CY/2): 000枪1位置从阻挡位置(中开挡)动作到全开位置50 GUN 1 OPEN TO BLOCK POS (CY/2): 000枪1位置从全开位置动作到阻挡位置(中开挡)51 GUN 2 CLOSE TO PRE-BLOCK POS (CY/2): 000枪2闭合到预设的阻挡位置(中开挡)52 GUN 2 ADV ANCE STOP TIME (CY/2): 000用这项参数来编写枪2的动态制动时间, 以周数计53 GUN 2 OPEN FROM BLOCK POS (CY/2): 000枪2位置从阻挡位置(中开挡)动作到全开位置54 GUN 2 OPEN TO BLOCK POS (CY/2): 000枪2位置从全开位置动作到阻挡位置(中开挡)55 NOMINAL LINE VOLTAGE: 000标称网路电压56 WAIT FOR LINE VOLTAGE: 000这项参数设定控制器允许继续执行焊接程序的最低网路电压57 LINE VOLTAGE WAIT TIME (CYC) 000这项参数规定了控制器允许等待网路电压超过所设定的最低网路电压的时间(周数)58 MAXIMUM LINE PRESSURE (PSI) 100 最大气路压力(lb/in2英磅/平方英寸)59 STATIC ANALOG 1 OUT V ALVE (PSI): 075 静态模拟1输出阀(lb/in2英磅/平方英寸)这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出60 STATIC ANALOG 2 OUT V ALVE (PSI): 075 静电模拟2输出阀(lb/in2英磅/平方英寸)这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出61 SEC. CURR COIL FACTOR (X1000): 1000次级电流线圈因数62 TIMER #1 (SEC): 000 #1 计时器(焊点计数用)(秒)63 TIMER #2 (SEC): 000 #2 计时器(焊点计数用)(秒)64 SCHEDULE #1 CNT: 000执行程序#1焊点计数65 SCHEDULE #2 CNT: 000 执行程序#2焊点计数66 TIMER #3 (SEC): 000 #3 计时器(焊点计数用)(秒)67 TIMER #4 (SEC): 000 #4 计时器(焊点计数用)(秒)68 SCHEDULE #3 CNT: 000 执行程序#3焊点计数69 SCHEDULE #4 CNT: 000 执行程序#4焊点计数V ALVE 阀序号RET 回抽TXR 变压比ANALOG(PSI) 模拟量(lb/in2英磅/平方英寸)STPR 递增器号FORGE 锻压阀开始周数设置显示按/输出设置显示)OFF/DEFAULT 1 重新装入I/O默认值:断开/默认值1 02 INITIATION TYPE: BINARY/DISCRETE 启动形式二进制/离散式03 V ALVE TYPE: BINARY/DISCRETE 气阀形式二进制/离散式04 PRESSURE TYPE: ANALOG/PRESSURE SELECT 压力形式模拟量/压力选择05 INITIATION MODE: NON BEAT/BEAT 启动模式程序一旦启动就执行到底/在预热功能项前断开启动信号就放弃程序06 ISOLATION CONTACTOR: DISABLED/ENABLED 隔离接触器无效/有效07 INPUT 1:输入1……22 INPUT 16: 输入1623 OUTPUT 1: 输出1…………32 OUTPUT 10: 输出10INPUT 1-16定义如下:NONE 无TIP DRESS MODE 电极修磨模式STEPPER RESET 递增器复位TIP DRESS GROUP 2 RESET 电极修磨第2组复位TIP DRESS GROUP 1 RESET 电极修磨第1组复位GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡WELD COUNTER RESET GUN 2 枪2焊点计数复位WELD COUNTER RESET GUN 1 枪1焊点计数复位HEAT DISPLAY SECURITY 阻止在加热显示屏幕上修改PROGRAM SECURITY 阻止程序修改NO STROKE/NO WELD 电极不动作/调整(电极动作但不通电) TRANSFORMER OVERTEMP 变压器过热RETRACT PILOT 2 回抽先导2RETRACT PILOT 1 回抽先导1WELD PROCEED 2 继续焊接2WELD PROCEED 1 继续焊接1PRESSURE SWITCH 压力开关TIP DRESS RESET 电极修磨复位FAULT RESET 故障复位STEPPER RESET GROUP 2 递增器复位组2 STEPPER RESET GROUP 1 递增器复位组1 ISOLATION CONTACTOR SA VER 隔离接触器储器触点节省装置WELD/NO WELD 焊接/调整WELD INITIATE 焊接启动BINARY SELECT 32/PILOT 6 二进位选择32/先导6 BINARY SELECT 16/PILOT 5 二进位选择16/先导5 BINARY SELECT 8/PILOT 4 二进位选择8/先导4 BINARY SELECT 4/PILOT 3 二进位选择4/先导3 BINARY SELECT 2/PILOT 2 二进位选择2/先导2 BINARY SELECT 1-PILOT 1 二进位选择1/先导1 OUTPUT 1-10定义如下:NONE 无输出REQUEST TO WELD 请求焊接FAULT 故障TIP CHANGE REQUIRED GROUP 2 电极更换要求组2TIP CHANGE REQUIRED GROUP 1 电极更换要求组1TIP CHANGE REQUIRED 电极更换要求TIP DRESS REQUEST GROUP 2 电极修磨要求组2TIP DRESS REQUEST GROUP 1 电极修磨要求组1TIP DRESS REQUEST 电极修磨要求GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡SCHEDULE ALARM 程序报警ADV ANCE V ALVE 2 向前动作阀2ADV ANCE V ALVE 1 向前动作阀1FORGE 锻压阀WELD/NO WELD MISMATCH 焊接/调整不匹配WELD/NO WELD 焊接/调整PRESSURE SELECT 4 压力选择4 PRESSURE SELECT 3 压力选择3 PRESSURE SELECT 2 压力选择2 PRESSURE SELECT 1 压力选择1END OF HOLD 维持结束RETRACT 2/OHMA BLOCK 2 回抽2/OHMA阻挡位置2 RETRACT 1/OHMA BLOCK 1 回抽1/OHMA阻挡位置1 WATER SA VER 冷却水节省装置STEPPER APPROCHING MAX 递增器接近极限END OF STEPPER 递增器到达极限READY TO WELD 已准备好进行焊接WELD COMPLETE 焊接完毕STEPPER SAM/EOS GROUP 2 递增器接近极限/递增器到达极限组2 STEPPER SAM/EOS GROUP 1 递增器接近极限/递增器到达极限组1ALERT 报警NO FAULT 无故障WELD IN PROGRESS/INIT ACK 焊接进行中/确认启动焊接INTENSIFICATION V ALVE 增压阀V ALVE6/BINARY V ALVE 32 阀6/二进位阀32V ALVE5/BINARY V ALVE 16 阀5/二进位阀16V ALVE4/BINARY V ALVE 8 阀4/二进位阀8V ALVE3/BINARY V ALVE 4 阀3/二进位阀4V ALVE2/BINARY V ALVE 2 阀2/二进位阀2V ALVE1/BINARY V ALVE 1 阀1/二进位阀1关于C-FactorC系数C-FactorC系数是能提供的最大次级电流百分之一变化的电流值.C系数等于焊接过程中总共可获得电流的1%.C系数有各种用途:∙它可用作一个I%值和实际电流值之间的转换系数..∙C系数的变化表达了焊接环境的变化.每次焊接之后,MedWeldT2200计算实际C系数.微处理器将平均次级电流除以焊接时的触发的I%来算出C系数.C系数是:C-Factor=Iprixn/%IxVnominal/Vline=Isec/%IxVnominal/Vline其中C-FactorC系数,Ipri初级电流,n=变压器匝数比,Vnominal额定初级电压,Vline焊接时实际电网电压,Isec次级电流C系数随着次级回路条件的变化而变化.C系数降低表明总的系统容量在减少.当焊机电流回路电阻增加时,这就很明显.由此,又造成次级回路的恶化.(电缆磨损和接触连接处恶化是二个例子.)C系数下降的例子在一个用次级软连接的转台式焊枪机构,焊枪通电时将牵引电缆.此力会造成电缆中多芯导线断裂.当剩下的导线束越来越少,电流通道将会减少,电阻增加.为此,C系数将会下降.可用以下数据来说明:∙控制器在触发下列焊接功能项WELD10CYC10000A焊接10周10000安培∙开始控制器需要53%来取得10,000A.过一段时间,控制器实际需要60%来取得要求的10,000A.∙开始的C系数=10,000A/53%=189.∙最终的C系数=10,000A/60%=167.相反地,在C系数增加的场合,系统的总能力增加.这种C系数的增加是与焊接环境的短路或分流联系起来的.当产生短路或分流后,并非全部电流都通过整个焊接回路,造成电阻减小.这是一个需要十分关心的问题.如果不是全部电流通过焊点,将使焊接电流低于要求值.根据分流的严重程度,很有可能形不成焊点核心.C系数增加的例子在这个例子中,一个机器人用一根无感电缆.机器人的动作使电缆扭曲.由此造成电缆内的导线相互摩擦.这种动作最终使电缆绝缘破坏.一旦出现这种破坏,无感电缆中的导线间开始产生分流.随着分流的增加,通过焊点的电流将会减少,而电流通道将会增加,造成了C系数增加.这可用以下数据来说明:∙焊接控制器在触发下列功能项:WELD10CYC65%I焊接10周65%I∙开始时控制器看到12,450A.∙在发生电缆内部导线短路后,控制器可能看到14,300A.∙开始的C系数=12,450A/65%=192.∙最终的C系数=14,300A/65%=220.C系数能用于提醒维修人员一个焊机的次级回路正在恶化.你能按电流门槛建立起C 系数的上下限以满足焊接过程的需要.当焊接过程测到C系数的上下限被超过,它就激活HIGH/LOWC-FACTORLIMITC系数上下限条件(此条件可在设定参数中定义为Fault故障或Alert报警).∙C系数下限是一个监视条件,通常定义为ALERT报警.∙C系数上限是一个焊接质量事件,通常定义为FAULT故障.LowC-FactorC系数下限C系数下限能测出电缆和导电接触的恶化.如何决定一个下限:在另一个例子中,一个焊接程序在递增器程序结束时需要14,000A.但同时你又不希望超过焊机最大电流容量的90%.这就意味着焊机的最小全电流容量为15,500A.因此,C系数下限为155.HighC-FactorC系数上限C系数上限能测出次级分流.如何决定一个下限例如,一个点焊的应用需要10,000A.,而最大可获得的电流为20,000A.那么C系数为200.但是,当模拟分流条件发现C系数为230时,焊点质量不符标准,那么C系数上限为230.编写焊接顺序本章介绍MedWeldT2200如何编写焊接顺序.其主要方面有进入Normal/Programming正常/编程模式.阅读和理解焊接状态数据."Chaining连锁"几个焊接顺序设定控制器的Weld/NoWeld焊接/调整状态.编写焊接程序是在Normal/Programming正常/编程模式下进的.当接通电源后,控制器会显示3个开始启动屏幕,然后进入Normal/Programming正常/编程模式屏幕.你也能从任何其他模式或屏幕打开或回到这个屏幕.为此,根据需要重复按MODE键.一个同以下例子相似的屏幕会出现:按下列步骤来选择一个焊接顺序:1.如果光标不处于上图的域(1),按键←或→键把它移到那里.2.按↑或↓键来选择要阅读或编辑的顺序.按下列步骤来编写预压周数时间.1.如果光标不处于上图的域(2),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写加压周数时间.1.如果光标不处于上图的域(3),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写PRE-HEAT预热脉冲周数时间.1.如果光标不处于上图的域(4),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来设定PRE-HEAT预热电流值:1.如果光标不处于上图的域(5),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:在HeatSelect加热选择的触发模式将会影响如何来编写电流.当选用A VC时,焊接热量是按最大可获得的初级电流百分数来编写.当选用ACC时,焊接热量编写为次级电流值(A.安培数).在Heat Select加热选择显示上所作的任何修改将会使电流值复位到它们的最低值:对A VC为20%,对ACC为00000A.请参阅"加热选择显示".二个冷却周数(域#6和#9)是可编写的.按下列步骤来编写COOL冷却周数时间:1.如果光标不处于上图的域(6)或域(9),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.1.7编写WELD焊接周数时间1.如果光标不处于上图的域(7),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:这项数值将受触发模式的影响.若选择A VC或ACC缝焊,当焊接先导为有效时,控制器将一直重复焊接功能项.当撤除先导后,控制器将执行顺序中的下一个功能项.按下列步骤来设定焊接电流值.1.如果光标不处于上图的域(8),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:请记住:你在HeatSelect加热选择显示中所选定的触发模式将决定焊接热量.对这个设定作的任何修改将使焊接电流复位到它的最低可设定值:对A VC是20%,对ACC是00000A.1.如果光标不处于上图的域(9),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写后热周数时间.1.如果光标不处于上图的域(10),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.如果后热功能项用来定义焊接脉冲,则按上述步骤来输入控制器将重复的焊接脉冲数.脉冲由加热和冷却周数组成,其周数则在WELD焊接和COOL冷却功能项中规定.附注:当在HeatSelect加热选择显示中对后热触发模式选定为Impulse脉冲时,此值就不再表示后热周数时间.它代表将提供的焊接脉冲数.(一个焊接脉冲由焊接周数与冷却周数组成.)按下列步骤来设定后热电流值:1.如果光标不处于上图的域(11),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:若对后热触发模式选择为Impulse脉冲,则该项数值就不会显示,也不能编写.请"先导分配显示".1.11编写维持周数时间1.如果光标不处于上图的域(12),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:如果焊接顺序被"连锁"到另一个顺序,该功能项就不执行.(在连锁顺序中,祗有最后一个顺序的Hold维持和OFF休止周数才被执行.)1.12编写休止周数时间按下列步骤来编写OFF休止周数时间:1.如果光标不处于上图的域(13),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:如果这个顺序连锁到另一个顺序,此功能项就不执行.连锁顺序中的最后一个顺序才执行功能项.(除非在设定参数中选用了DUAL双气缸形式),在连锁顺序的重复焊中,重复从第一个顺序的squeeze加压功能项开始.祗有在双气缸形式下,重复才会从连锁顺序中第一个顺序的第一个功能项开始.在OFF休止时间内,ENDOFHOLD维持结束输出有效,此输出保持时间与OFF休止周数相同.2.关于焊接状态数据据.状态信息只表示了收集的数据,不能编写修改.每焊一点,这个显示就更新一次.你无法将光标移到这些域.你祗能修改这一行的的第一个和最后一个域来选择WELD/NOWELD焊接/调整状态和连锁到那一个焊接顺序.这些在以下几节中进行描述.3.连锁顺序你可用显示下一行的第一个域来设置控制器从现在选择的焊接顺序连锁到另一个顺序.这个连锁能力使一个焊接顺序中可增加更多的焊接功能项.在Chaincommand连锁命令域,即下图中的高亮区,通常是设置为00.若不是00,就代表在执行完当前顺序的后热功能项后,"连锁到"那一个焊接顺序号.连锁能提高在一个顺序内的灵活性和焊接能力.用它来加到控制器的固定焊接程序(预热,焊接,后热)中去.一次焊接内通不同焊接电流,更为复杂的操作等成为可能.当MedWeldT2200开始一个连锁顺序,它执行连锁顺序中第一个顺序的每项功能项,直至完成后热功能项.然后,跨越HOLD维持和OFF休止而直接跳到它"连锁到"的焊接顺序.附注:控制器不执行连锁到新焊接顺序的启动功能项(预压,加压和预热).它跳到焊接和后热功能项,并核查是否再连锁到第三个顺序.如果焊接和后热功能项没有连锁到其他顺序,控制器就执行HOLD维持和OFF休止功能项.如果它被连锁到另一个顺序,则就再一次跨越HOLD维持和OFF休止周数而跳到新顺序的焊接功能项.理论上,MedWeldT2200能执行一个由所有50个顺序组成的连锁顺序.(任何连锁顺序中,Chaincommand连锁命令域设为0的顺序是它最后一个顺序.)但很少实际应用中会需要这么复杂的连锁.正常情况下,一个连锁顺序仅由二到三个顺序组成.也有可能重复一个连锁焊接顺序.此时将连锁顺序的最后一个顺序的OFF休止时间不设为0即可.在OFF休止周数内,控制器处理焊接故障并激活ENDOFHOLD维持结束输出(如果没有测到故障的话).这使控制器在测到故障情况下能在接到ENDOFHOLD维持结束输出通知启动另一次焊接前仃止任何自动操作.连锁并非是典型的应用.附注:在一个连锁顺序中,每个顺序都祗允许用一次.若编写二次,控制器会发出CHAINEDSEQUENCEERROR连锁顺序出错故障.4.选择WELD/NOWELD焊接/调整状态显示下一行的另一个可编写的域是WELD/NOWELD焊接/调整域.此域表示当前选择的状态.此状态可以改变.WELD焊接模式允许触发脉冲去接通焊接变压器初级.在NOWELD调整模式,控制器运行程序但不向工件提供焊接电流.附注:此域仅表示焊接电流是否被允许,它不表明最后一次焊接是否提供了焊接电流.如果控制器处于NOWELD调整,(不论是在Normal/Programming正常/编程显示上被禁止或是由于SYSTEMCOOLING/NOWELD系统冷却/调整输入成为无效),控制器将在不通焊接电流的情况下运行程序.在故障显示区(域13)将显示SYSTEMCOOLIING/NOWELD系统冷却/调整故障.欲从Normal/Programming正常/编程模式改变当前选择的模式(WELD焊接或NOWELD调整),按下列步骤操作:按←或→键将光标移到Normal/Programming正常/编程屏幕上的WELD/NOWELD 焊接/调整域.欲选择WELD焊接,按↑键,欲选择NOWELD调整,按↓键.欲选择Fault故障或StepperStatus递增器状态模式,按MODE;或用←或→键继续进行编程工作.I/O定义。

点焊焊机T2200操作手册Q讲解

一.面板介绍二.前进显示选项(Advance Display Options)Advance Display Options前进显示可选项。

可以用它来选择你想允许或禁止的屏幕。

用这个选项屏你可选择使用者允许进入和禁止进入那些屏幕。

按2秒钟ANCE DISPLAY OPTIONS(前进显示可选项开始)01 HEAT SELECT: 加热方式选择(ON)接通02 PILOT ASSIGNMENTS/SCH INHIBIT: 先导分配/程序禁止(OFF)断开03 C-FACTOR/CURRENT LIMITS: C系数/电流极限(ON)接通04 ANALOG DISPLAY: 模拟量显示(ON)接通05 STEPPER DISPLAY: 递增器显示(OFF)断开06 SETUP DISPLAY: 设定模式显示(ON)接通07 V ALVE MAPPING DISPLAY: 阀路线设置显示(ON)接通08 IO MAPPING DISPLAY: 输入/输出路线设置显示(ON)接通09 RELOAD FROM DEFAULTS: 从默认重新下载(OFF)断开10 NETWORK ADDRESS: 网络地址00-99END OF ADVANCE DISPLAY OPTIONS前进显示选项结束ON(通)1-45-8项可按三.加热方式显示选择(Heat Select)Heat Select加热选择显示用于设定在选定的顺序中向每项焊接功能提供触发热量PRE-HEAT: (A VC/SLOPE) 预热:(自动电压补偿/斜率上升) WELD:(A VC/ACC/A VC-SEAM/ACC-SEAM) 焊接:(自动电压补偿/自动电流补偿/自动电压补偿缝焊/自动电流补偿缝焊)POST-HEAT:(A VC/SLOPE/IMPULSE) 后热:( 自动电压补偿/斜率下降/ 脉冲)C-LMTS: C系数上下限HI: 上限LO: 下限C-FACT: C系数HI CURR LIMIT: 电流上限LO CURR LIMIT: 电流下限SCH 程序号ANALOG WINDOW 模拟量窗口MAX WAIT最大等待时间ACTUAL V ALUE 实际数值STEP:级数TWC:总焊点计数SWC:本级计数RESET:递增器复位PRGM:递增器编程ADDER:递增器递增量TIP DRESS:电极修磨次数光标移动到RESET()处,按↑↓键为递增器复位STEP COUNT为第一阶梯的设定的焊点数按(设定模式显示)(ALERT/FAULT/NONE) 递增器接近极限(报警/故障/无)02 END OF STEPPER: (FAULT/NONE) 递增器到达极限(故障/无) 03 HIGH CURRENT: (ALERT/FAULT/NONE) 电流上限(报警/故障/无) 04 LOW CURRENT: (ALERT/FAULT/NONE) 电流下限(报警/故障/无) 05 HIGH C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数上限(报警/故障/无) 06 LOW C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数下限(报警/故障/无) 07 HALF CYCLE: (ALERT/FAULT/NONE) 半周(报警/故障/无) 08 VOLTAGE COMPENSATION: (ALERT/FAULT/NONE) 电压补偿极限(报警/故障/无) 09 INSUFFICIENT LINE VOLTAGE: (ALERT/FAULT/NONE) 网络电压不足(报警/故障/无) 10 EXTENDED WELD: (ALERT/FAULT/NONE) 重焊一次(报警/故障/无) 11 CURRENT COMPENSATION: (ALERT/FAULT/NONE) 电流补偿极限(报警/故障/无) 12 NO ZERO CROSSING SYNC: (ALERT/FAULT/NONE) 无过零同期信号(报警/故障/无) 13 LOW BATTERY: (ALERT/FAULT) 电池电压低(报警/故障) 14 WELD PILOT: (ALERT/FAULT/NONE) 焊接先导(报警/故障/无) 15 SYSTEM COOLING: (ALERT/FAULT) 系统冷却(报警/故障) 16 WELD PROCEED: (ALERT/FAULT/NONE) 继续焊接(报警/故障/无) 17 CHAINED SEQUENCE: (ALERT/FAULT) 连锁顺序(报警/故障) 18 RETRACT PILOT: (ALERT/FAULT/NONE) 回抽先导(报警/故障/无) 19 BEAT MODE: (ALERT/FAULT/NONE) 如果在启动设定参数中选择了BEAT模式,控制器(报警/故障/无) 期望焊接先导在预热功能项开始执行前保持有效,若焊接先导提前失效,就产生这一故障条件.20 NO WELD: (ALERT/FAULT) 调整(报警/故障) 21 HEAT CYCLE LIMIT: (FAULT) 加热周数极限(故障) 22 I/O FAILURE: (FAULT) 输入/输出故障(故障)23 ISO OFF WHEN NEEDED: (FAULT) 当需要时隔离器接触器接通时,隔离接触器断开(故障) 24 CONTROL STOP: (FAULT) 控制器停车(故障) 25 PRESSURE NOT ACHIEVED: (FAULT) 未达到设定压力(故障) 26 ISO CNTR ERR-BRKR TRIPPED: (FAULT) 隔离接触器出错,断路器跳闸(故障) 27 PRESSURE SWITCH: (ALERT/FAULT/NONE) 压力开关(报警/故障/无) 28 SEC CURRENT COIL/BOARD: (FAULT) 次级电流线圈/次级电流电路板(故障) 29 SHOW / HIDE NONE SETUPS: (SHOW/HIDE) 显示或隐藏设置为“无”的设定参数(显示/隐藏) 30 INITIATION ON FAULT: (INHIBIT/ALLOW) 在故障条件下启动(禁止/允许) 31 INDEX PILOT ASSIGN ON REPEAT: (NO/YES) 连续焊时是否使先导分配换档(否/是) 32 SUCCESSIVE SEQUENCING: (NO/YES) 允许或禁止按设定的顺序号依次执行(否/是) 33 TRANSFORMER: (AC-WOUND/DC-STACKED/DC-WOUND/AC-STACKED) 变压器(交流卷绕/直流叠片/直流卷绕/交流叠片) 34 CURRENT LIMIT MODE: (A VERAGE/PEAK) 电流极限模式(平均/峰值) 35 CURRENT MONITOR MODE: (PRIMARY/SECONDARY) 电流监控模式(初级/次级) 36 EXTENDED WELD: (DISABLED/ENABLED) 重焊一次(禁止/允许) 37 HEAT CYCLE LIMIT (0=SEAM): nn (00 - 99) 加热周数极限(0=缝焊)38 HALF CYCLE FIRING: (DISABLED/ENABLED) 半周触发(禁止/允许) 39 ISOLATION CONTACTOR DELAY (SEC): (05) 隔离接触器延时40 ANALOG OUTPUT: (VOLTAGE/CURRENT LOOP) 模拟输出(电压/电流回路) 41 INITIATION FROM RETRACT: (INHIBIT/ALLOW) 在处于回抽状态下启动(禁止/允许) 42 RETRACT MODE: (LATCHED/UNLATCHED) 回抽模式上闩/不上闩43 RETRACT CYLINDER:(AIR-NORMAL/AIR-INVERTED/AIR-OIL-NO/AIR-OIL-NC)回抽缸: (正向气压/反向气压/汽-液-常开/汽-液-常闭)44 MAXIMUM TIP DRESSES: 05最大电极修磨次数45 DATA COLLECTION SAMPLE SIZE: 01样品数据采集大小46 DATA COLLECTION SAMPLE FREQUENCY: 0001样品数据采集频率47 GUN 1 CLOSE TO PRE-BLOCK POS (CY/2): 000枪1闭合到预设的阻挡位置(中开裆)48 GUN 1 ADV ANCE STOP TIME (CY/2): 000用这项参数来编写枪1的动态制动时间, 以周数计49 GUN 1 OPEN FROM BLOCK POS (CY/2): 000枪1位置从阻挡位置(中开挡)动作到全开位置50 GUN 1 OPEN TO BLOCK POS (CY/2): 000枪1位置从全开位置动作到阻挡位置(中开挡)51 GUN 2 CLOSE TO PRE-BLOCK POS (CY/2): 000枪2闭合到预设的阻挡位置(中开挡)52 GUN 2 ADV ANCE STOP TIME (CY/2): 000用这项参数来编写枪2的动态制动时间, 以周数计53 GUN 2 OPEN FROM BLOCK POS (CY/2): 000枪2位置从阻挡位置(中开挡)动作到全开位置54 GUN 2 OPEN TO BLOCK POS (CY/2): 000枪2位置从全开位置动作到阻挡位置(中开挡)55 NOMINAL LINE VOLTAGE: 000标称网路电压56 WAIT FOR LINE VOLTAGE: 000这项参数设定控制器允许继续执行焊接程序的最低网路电压57 LINE VOLTAGE WAIT TIME (CYC) 000这项参数规定了控制器允许等待网路电压超过所设定的最低网路电压的时间(周数)58 MAXIMUM LINE PRESSURE (PSI) 100 最大气路压力(lb/in2英磅/平方英寸)59 STATIC ANALOG 1 OUT V ALVE (PSI): 075 静态模拟1输出阀(lb/in2英磅/平方英寸)这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出60 STATIC ANALOG 2 OUT V ALVE (PSI): 075 静电模拟2输出阀(lb/in2英磅/平方英寸)这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出61 SEC. CURR COIL FACTOR (X1000): 1000次级电流线圈因数62 TIMER #1 (SEC): 000 #1 计时器(焊点计数用)(秒)63 TIMER #2 (SEC): 000 #2 计时器(焊点计数用)(秒)64 SCHEDULE #1 CNT: 000执行程序#1焊点计数65 SCHEDULE #2 CNT: 000 执行程序#2焊点计数66 TIMER #3 (SEC): 000 #3 计时器(焊点计数用)(秒)67 TIMER #4 (SEC): 000 #4 计时器(焊点计数用)(秒)68 SCHEDULE #3 CNT: 000 执行程序#3焊点计数69 SCHEDULE #4 CNT: 000 执行程序#4焊点计数V ALVE 阀序号RET 回抽TXR 变压比ANALOG(PSI) 模拟量(lb/in2英磅/平方英寸)STPR 递增器号FORGE 锻压阀开始周数设置显示按/输出设置显示)OFF/DEFAULT 1 重新装入I/O默认值:断开/默认值1 02 INITIATION TYPE: BINARY/DISCRETE 启动形式二进制/离散式03 V ALVE TYPE: BINARY/DISCRETE 气阀形式二进制/离散式04 PRESSURE TYPE: ANALOG/PRESSURE SELECT 压力形式模拟量/压力选择05 INITIATION MODE: NON BEAT/BEAT 启动模式程序一旦启动就执行到底/在预热功能项前断开启动信号就放弃程序06 ISOLATION CONTACTOR: DISABLED/ENABLED 隔离接触器无效/有效07 INPUT 1:输入1……22 INPUT 16: 输入1623 OUTPUT 1: 输出1…………32 OUTPUT 10: 输出10INPUT 1-16定义如下:NONE 无TIP DRESS MODE 电极修磨模式STEPPER RESET 递增器复位TIP DRESS GROUP 2 RESET 电极修磨第2组复位TIP DRESS GROUP 1 RESET 电极修磨第1组复位GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡WELD COUNTER RESET GUN 2 枪2焊点计数复位WELD COUNTER RESET GUN 1 枪1焊点计数复位HEAT DISPLAY SECURITY 阻止在加热显示屏幕上修改PROGRAM SECURITY 阻止程序修改NO STROKE/NO WELD 电极不动作/调整(电极动作但不通电) TRANSFORMER OVERTEMP 变压器过热RETRACT PILOT 2 回抽先导2RETRACT PILOT 1 回抽先导1WELD PROCEED 2 继续焊接2WELD PROCEED 1 继续焊接1PRESSURE SWITCH 压力开关TIP DRESS RESET 电极修磨复位FAULT RESET 故障复位STEPPER RESET GROUP 2 递增器复位组2 STEPPER RESET GROUP 1 递增器复位组1 ISOLATION CONTACTOR SA VER 隔离接触器储器触点节省装置WELD/NO WELD 焊接/调整WELD INITIATE 焊接启动BINARY SELECT 32/PILOT 6 二进位选择32/先导6 BINARY SELECT 16/PILOT 5 二进位选择16/先导5 BINARY SELECT 8/PILOT 4 二进位选择8/先导4 BINARY SELECT 4/PILOT 3 二进位选择4/先导3 BINARY SELECT 2/PILOT 2 二进位选择2/先导2 BINARY SELECT 1-PILOT 1 二进位选择1/先导1 OUTPUT 1-10定义如下:NONE 无输出REQUEST TO WELD 请求焊接FAULT 故障TIP CHANGE REQUIRED GROUP 2 电极更换要求组2TIP CHANGE REQUIRED GROUP 1 电极更换要求组1TIP CHANGE REQUIRED 电极更换要求TIP DRESS REQUEST GROUP 2 电极修磨要求组2TIP DRESS REQUEST GROUP 1 电极修磨要求组1TIP DRESS REQUEST 电极修磨要求GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡SCHEDULE ALARM 程序报警ADV ANCE V ALVE 2 向前动作阀2ADV ANCE V ALVE 1 向前动作阀1FORGE 锻压阀WELD/NO WELD MISMATCH 焊接/调整不匹配WELD/NO WELD 焊接/调整PRESSURE SELECT 4 压力选择4 PRESSURE SELECT 3 压力选择3 PRESSURE SELECT 2 压力选择2 PRESSURE SELECT 1 压力选择1END OF HOLD 维持结束RETRACT 2/OHMA BLOCK 2 回抽2/OHMA阻挡位置2 RETRACT 1/OHMA BLOCK 1 回抽1/OHMA阻挡位置1 WATER SA VER 冷却水节省装置STEPPER APPROCHING MAX 递增器接近极限END OF STEPPER 递增器到达极限READY TO WELD 已准备好进行焊接WELD COMPLETE 焊接完毕STEPPER SAM/EOS GROUP 2 递增器接近极限/递增器到达极限组2 STEPPER SAM/EOS GROUP 1 递增器接近极限/递增器到达极限组1ALERT 报警NO FAULT 无故障WELD IN PROGRESS/INIT ACK 焊接进行中/确认启动焊接INTENSIFICATION V ALVE 增压阀V ALVE6/BINARY V ALVE 32 阀6/二进位阀32V ALVE5/BINARY V ALVE 16 阀5/二进位阀16V ALVE4/BINARY V ALVE 8 阀4/二进位阀8V ALVE3/BINARY V ALVE 4 阀3/二进位阀4V ALVE2/BINARY V ALVE 2 阀2/二进位阀2V ALVE1/BINARY V ALVE 1 阀1/二进位阀1关于C-FactorC系数C-FactorC系数是能提供的最大次级电流百分之一变化的电流值.C系数等于焊接过程中总共可获得电流的1%.C系数有各种用途:∙它可用作一个I%值和实际电流值之间的转换系数..∙C系数的变化表达了焊接环境的变化.每次焊接之后,MedWeldT2200计算实际C系数.微处理器将平均次级电流除以焊接时的触发的I%来算出C系数.C系数是:C-Factor=Iprixn/%IxVnominal/Vline=Isec/%IxVnominal/Vline其中C-FactorC系数,Ipri初级电流,n=变压器匝数比,Vnominal额定初级电压,Vline焊接时实际电网电压,Isec次级电流C系数随着次级回路条件的变化而变化.C系数降低表明总的系统容量在减少.当焊机电流回路电阻增加时,这就很明显.由此,又造成次级回路的恶化.(电缆磨损和接触连接处恶化是二个例子.)C系数下降的例子在一个用次级软连接的转台式焊枪机构,焊枪通电时将牵引电缆.此力会造成电缆中多芯导线断裂.当剩下的导线束越来越少,电流通道将会减少,电阻增加.为此,C系数将会下降.可用以下数据来说明:∙控制器在触发下列焊接功能项WELD10CYC10000A焊接10周10000安培∙开始控制器需要53%来取得10,000A.过一段时间,控制器实际需要60%来取得要求的10,000A.∙开始的C系数=10,000A/53%=189.∙最终的C系数=10,000A/60%=167.相反地,在C系数增加的场合,系统的总能力增加.这种C系数的增加是与焊接环境的短路或分流联系起来的.当产生短路或分流后,并非全部电流都通过整个焊接回路,造成电阻减小.这是一个需要十分关心的问题.如果不是全部电流通过焊点,将使焊接电流低于要求值.根据分流的严重程度,很有可能形不成焊点核心.C系数增加的例子在这个例子中,一个机器人用一根无感电缆.机器人的动作使电缆扭曲.由此造成电缆内的导线相互摩擦.这种动作最终使电缆绝缘破坏.一旦出现这种破坏,无感电缆中的导线间开始产生分流.随着分流的增加,通过焊点的电流将会减少,而电流通道将会增加,造成了C系数增加.这可用以下数据来说明:∙焊接控制器在触发下列功能项:WELD10CYC65%I焊接10周65%I∙开始时控制器看到12,450A.∙在发生电缆内部导线短路后,控制器可能看到14,300A.∙开始的C系数=12,450A/65%=192.∙最终的C系数=14,300A/65%=220.C系数能用于提醒维修人员一个焊机的次级回路正在恶化.你能按电流门槛建立起C 系数的上下限以满足焊接过程的需要.当焊接过程测到C系数的上下限被超过,它就激活HIGH/LOWC-FACTORLIMITC系数上下限条件(此条件可在设定参数中定义为Fault故障或Alert报警).∙C系数下限是一个监视条件,通常定义为ALERT报警.∙C系数上限是一个焊接质量事件,通常定义为FAULT故障.LowC-FactorC系数下限C系数下限能测出电缆和导电接触的恶化.如何决定一个下限:在另一个例子中,一个焊接程序在递增器程序结束时需要14,000A.但同时你又不希望超过焊机最大电流容量的90%.这就意味着焊机的最小全电流容量为15,500A.因此,C系数下限为155.HighC-FactorC系数上限C系数上限能测出次级分流.如何决定一个下限例如,一个点焊的应用需要10,000A.,而最大可获得的电流为20,000A.那么C系数为200.但是,当模拟分流条件发现C系数为230时,焊点质量不符标准,那么C系数上限为230.编写焊接顺序本章介绍MedWeldT2200如何编写焊接顺序.其主要方面有进入Normal/Programming正常/编程模式.阅读和理解焊接状态数据."Chaining连锁"几个焊接顺序设定控制器的Weld/NoWeld焊接/调整状态.编写焊接程序是在Normal/Programming正常/编程模式下进的.当接通电源后,控制器会显示3个开始启动屏幕,然后进入Normal/Programming正常/编程模式屏幕.你也能从任何其他模式或屏幕打开或回到这个屏幕.为此,根据需要重复按MODE键.一个同以下例子相似的屏幕会出现:按下列步骤来选择一个焊接顺序:1.如果光标不处于上图的域(1),按键←或→键把它移到那里.2.按↑或↓键来选择要阅读或编辑的顺序.按下列步骤来编写预压周数时间.1.如果光标不处于上图的域(2),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写加压周数时间.1.如果光标不处于上图的域(3),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写PRE-HEAT预热脉冲周数时间.1.如果光标不处于上图的域(4),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来设定PRE-HEAT预热电流值:1.如果光标不处于上图的域(5),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:在HeatSelect加热选择的触发模式将会影响如何来编写电流.当选用A VC时,焊接热量是按最大可获得的初级电流百分数来编写.当选用ACC时,焊接热量编写为次级电流值(A.安培数).在Heat Select加热选择显示上所作的任何修改将会使电流值复位到它们的最低值:对A VC为20%,对ACC为00000A.请参阅"加热选择显示".二个冷却周数(域#6和#9)是可编写的.按下列步骤来编写COOL冷却周数时间:1.如果光标不处于上图的域(6)或域(9),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.1.7编写WELD焊接周数时间1.如果光标不处于上图的域(7),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:这项数值将受触发模式的影响.若选择A VC或ACC缝焊,当焊接先导为有效时,控制器将一直重复焊接功能项.当撤除先导后,控制器将执行顺序中的下一个功能项.按下列步骤来设定焊接电流值.1.如果光标不处于上图的域(8),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:请记住:你在HeatSelect加热选择显示中所选定的触发模式将决定焊接热量.对这个设定作的任何修改将使焊接电流复位到它的最低可设定值:对A VC是20%,对ACC是00000A.1.如果光标不处于上图的域(9),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.按下列步骤来编写后热周数时间.1.如果光标不处于上图的域(10),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.如果后热功能项用来定义焊接脉冲,则按上述步骤来输入控制器将重复的焊接脉冲数.脉冲由加热和冷却周数组成,其周数则在WELD焊接和COOL冷却功能项中规定.附注:当在HeatSelect加热选择显示中对后热触发模式选定为Impulse脉冲时,此值就不再表示后热周数时间.它代表将提供的焊接脉冲数.(一个焊接脉冲由焊接周数与冷却周数组成.)按下列步骤来设定后热电流值:1.如果光标不处于上图的域(11),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:若对后热触发模式选择为Impulse脉冲,则该项数值就不会显示,也不能编写.请"先导分配显示".1.11编写维持周数时间1.如果光标不处于上图的域(12),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:如果焊接顺序被"连锁"到另一个顺序,该功能项就不执行.(在连锁顺序中,祗有最后一个顺序的Hold维持和OFF休止周数才被执行.)1.12编写休止周数时间按下列步骤来编写OFF休止周数时间:1.如果光标不处于上图的域(13),按键←或→键把它移到那里.2.按↑键来增加数字或↓键来减少它.附注:如果这个顺序连锁到另一个顺序,此功能项就不执行.连锁顺序中的最后一个顺序才执行功能项.(除非在设定参数中选用了DUAL双气缸形式),在连锁顺序的重复焊中,重复从第一个顺序的squeeze加压功能项开始.祗有在双气缸形式下,重复才会从连锁顺序中第一个顺序的第一个功能项开始.在OFF休止时间内,ENDOFHOLD维持结束输出有效,此输出保持时间与OFF休止周数相同.2.关于焊接状态数据据.状态信息只表示了收集的数据,不能编写修改.每焊一点,这个显示就更新一次.你无法将光标移到这些域.你祗能修改这一行的的第一个和最后一个域来选择WELD/NOWELD焊接/调整状态和连锁到那一个焊接顺序.这些在以下几节中进行描述.3.连锁顺序你可用显示下一行的第一个域来设置控制器从现在选择的焊接顺序连锁到另一个顺序.这个连锁能力使一个焊接顺序中可增加更多的焊接功能项.在Chaincommand连锁命令域,即下图中的高亮区,通常是设置为00.若不是00,就代表在执行完当前顺序的后热功能项后,"连锁到"那一个焊接顺序号.连锁能提高在一个顺序内的灵活性和焊接能力.用它来加到控制器的固定焊接程序(预热,焊接,后热)中去.一次焊接内通不同焊接电流,更为复杂的操作等成为可能.当MedWeldT2200开始一个连锁顺序,它执行连锁顺序中第一个顺序的每项功能项,直至完成后热功能项.然后,跨越HOLD维持和OFF休止而直接跳到它"连锁到"的焊接顺序.附注:控制器不执行连锁到新焊接顺序的启动功能项(预压,加压和预热).它跳到焊接和后热功能项,并核查是否再连锁到第三个顺序.如果焊接和后热功能项没有连锁到其他顺序,控制器就执行HOLD维持和OFF休止功能项.如果它被连锁到另一个顺序,则就再一次跨越HOLD维持和OFF休止周数而跳到新顺序的焊接功能项.理论上,MedWeldT2200能执行一个由所有50个顺序组成的连锁顺序.(任何连锁顺序中,Chaincommand连锁命令域设为0的顺序是它最后一个顺序.)但很少实际应用中会需要这么复杂的连锁.正常情况下,一个连锁顺序仅由二到三个顺序组成.也有可能重复一个连锁焊接顺序.此时将连锁顺序的最后一个顺序的OFF休止时间不设为0即可.在OFF休止周数内,控制器处理焊接故障并激活ENDOFHOLD维持结束输出(如果没有测到故障的话).这使控制器在测到故障情况下能在接到ENDOFHOLD维持结束输出通知启动另一次焊接前仃止任何自动操作.连锁并非是典型的应用.附注:在一个连锁顺序中,每个顺序都祗允许用一次.若编写二次,控制器会发出CHAINEDSEQUENCEERROR连锁顺序出错故障.4.选择WELD/NOWELD焊接/调整状态显示下一行的另一个可编写的域是WELD/NOWELD焊接/调整域.此域表示当前选择的状态.此状态可以改变.WELD焊接模式允许触发脉冲去接通焊接变压器初级.在NOWELD调整模式,控制器运行程序但不向工件提供焊接电流.附注:此域仅表示焊接电流是否被允许,它不表明最后一次焊接是否提供了焊接电流.如果控制器处于NOWELD调整,(不论是在Normal/Programming正常/编程显示上被禁止或是由于SYSTEMCOOLING/NOWELD系统冷却/调整输入成为无效),控制器将在不通焊接电流的情况下运行程序.在故障显示区(域13)将显示SYSTEMCOOLIING/NOWELD系统冷却/调整故障.欲从Normal/Programming正常/编程模式改变当前选择的模式(WELD焊接或NOWELD调整),按下列步骤操作:按←或→键将光标移到Normal/Programming正常/编程屏幕上的WELD/NOWELD 焊接/调整域.欲选择WELD焊接,按↑键,欲选择NOWELD调整,按↓键.欲选择Fault故障或StepperStatus递增器状态模式,按MODE;或用←或→键继续进行编程工作.I/O定义。

马弗炉温控说明

如果不知道处于何位置按 和

键可以返回初始显示状态

转换键 的使用 按转换键将显示输出功率值。继续按可显示操作参数表中的其它参数。

第二次按

OP 100.0

输出 当前输出值%

第三次按

m-A Auto

手动/自动 当前状态

继续按此键

选择其它的参数

或返回到初始显示状态

1-4

北京佳瑞翔

2200 Installation and Operation Handbook

200.0

200.0

设定值2

SP2 REM MAN RUN

输出 2

输出 1 输出 2 设定

值2

远程 设定

手动 遥控 设定

手动

换页 转换 减值 增值 键 键键 键

斜坡 设定

2216

OP OP

200.0

SP RE

200.0

MAN RUN

换页 转换 减值 增值 键键 键 键

斜坡 设定

输出 1

设定值2 有效

9999

单位

用户设定

过程单位 阀门行程% % 同显示单位 同显示单位 安培

1-11

北京佳瑞翔

Operation

2200 Installation and Operation Handbook

名称

作用

AL

报警菜单

1---

报警 1设定值

2---

报警 2设定值

3---

报警 3设定值

4---

报警 4设定值

AmPS5

5

m-A Auto

diSP Stnd

1---2

100.0

2---2

20.00

梅达焊接控制器说明中文版

. .MedWeld6000 中频控制器说明书目录第1章:系统概述 (3)1.1. 简介 (3)1.2. 机器人应用 (3)1.3. 焊接控制器内部 (4)1.4. 规格参数 (4)第2章:控制器开箱 (7)2.1. 检查 (7)2.2. 起吊和移动焊接控制器 (7)2.3. 零部件的破损,遗失 (8)第3章:安全与警告 (10)3.1. 上锁 (10)3.2. 文档中的符号 (10)3.3. MedWeld 6000焊接柜安全问题 (11)第4章:焊接控制器安装 (13)4.1. 安装列表 (13)4.2. 机械安装 (15)4.3. 电气安装 (18)4.4. 程序和软件设置 (19)第5章: 通讯设置 (21)5.1. 关于MedWeld 6000 通讯 (21)5.2. DeviceNet 设置 (22)5.3. Ethernet/IP 设置 (23)5.4. 6000系列处理器LED 指示灯 (24)第6章:焊接程序 (25)6.1. 关于焊接程序 (25)6.2. 编辑一个程序 (28)6.3. 默认程序 (30)第7章:设置参数 (33)7.1. 设置参数 (33)第8章:递增器 (45)8.1. 递增器介绍 (45)8.2. 递增器组 (46)8.3. 在一个焊接程序中打开一个递增器 (47)8.4. 电极修磨 (48)第9章:先进特点 (50)9.1. C系数 (50)9.2. 自动电流补偿焊接 (51)9.3. 自动电压补偿焊接 (52)第10章:故障及诊断 (54)10.1. 故障列表 (54)第11章:维护保养 (63)11.1. 保养明细表 (63)11.2. 备件清单 (63)参考A:I/O列表 (65)1. 灵活的I/O (65)2. 完整的I/O列表(EIP和Fieldbus) (67)3. IO定义 (70)参考B:焊接功能项列表 (76)1. 完整的焊接功能项列表 (76)2. 延时功能项 (80)3. 焊接功能项 (80)4. 坡度功能项 (82)5. I/O功能项 (83)6. 延伸功能项 (84)7. 特殊功能项 (85)第1章:系统概述1.1. 简介MedWeld6000是美国WTC公司最新推出的逆变焊接控制平台。

梅达手工交流焊机操作

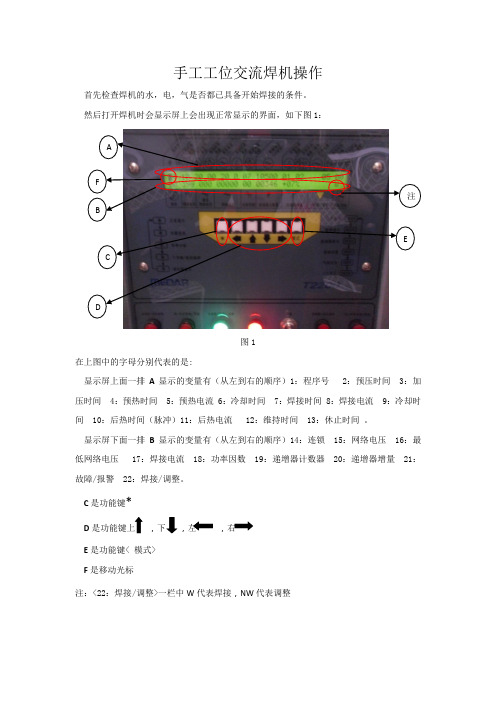

手工工位交流焊机操作首先检查焊机的水,电,气是否都已具备开始焊接的条件。

然后打开焊机时会显示屏上会出现正常显示的界面,如下图1:图1在上图中的字母分别代表的是:显示屏上面一排A 显示的变量有(从左到右的顺序)1:程序号 2:预压时间 3:加压时间 4:预热时间 5:预热电流 6:冷却时间 7:焊接时间 8:焊接电流 9:冷却时间 10:后热时间(脉冲)11:后热电流 12:维持时间 13:休止时间 。

显示屏下面一排B 显示的变量有(从左到右的顺序)14:连锁 15:网络电压 16:最低网络电压 17:焊接电流 18:功率因数 19:递增器计数器 20:递增器增量 21:故障/报警 22:焊接/调整。

C 是功能键*D ,, ,E 是功能键< 模式>F 是移动光标注:<22:焊接/调整>一栏中W 代表焊接,NW 代表调整ABCEDF注首先按*键进入到热量选择模式如下图2图2进入到热量选择模式的界面如上图,A 是程序号按上下键可以改变程序号,按左右键把光标移动到B 处WELD ,再利用上下键调整到ACC 状态,同样,光标移动到C 处的POST-HEAT ,利用上下键调整到 IMPULSE 状态,热量选择就算是设置好了。

接着按*键直到正常显示的界面,如下图3,图3在正常显示的情况下,按< 模式>键进入到参数设置界面,如下图4:A正常显示图4键移动光标选择33 TRANSFORMER 如下图5,AB处利用上下键调整为AC-WOUND.图5键把光标再移至此行开头,按上下键选择61 STAIC ANALOG 2 OUT VALVE(PSI)如下图6,A 处所示,B 处利用上下键把显示的数值调整为28(通用东岳GAMMA 的焊机都调整为这个数值). 注:28这个数值是在外部压力阀上显示的常态压力数值参数设置 界面AB外部压力阀A B图6然后接着按< 模式>键进入到气阀定义,如下图7所示CAB图7图中利用左右键调整光标位置,上下键来调整参数数值。

TT2200简易氩弧焊机说明书

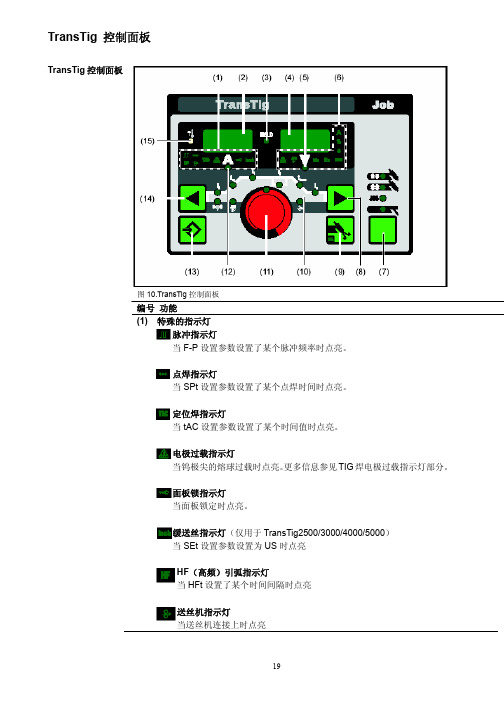

重要!当焊机被重新设置后,菜单中所有的个人设置将丢失。焊机重新设置后存储的 Job 不会被删除。2 级设置菜单中的参数也不会被删除。 2nd 2 级设置菜单

79

TIG 设置菜单—2 级

打开 TIG 设置 2 级菜单

1. 打开 TIG 设置菜单 2. 选择参数“2nd”

3. 按下存储键,并保持住

4. 按下模式键

要退出,按下存储键。

24

TIG 设置菜单

打开 TIG 设置菜单

1. 按下模式键选择进入 2 步模式或者 4 步模式 2. 按下存储键,并保持住 3. 按下模式键

焊接电源在 TIG 设置菜单状态下。上一次选择的参数显示出来

改变参数

1. 使用参数选择左键或者右键选择你想改变的参数 2. 使用调整旋钮改变参数值

重要!即使电源关闭然后再打开,面板锁仍然起作用。

关闭面板锁功能: 同时按下保存键和参数选择右键,并保持住

解锁信息“-OP︱En”短暂的出现在显示屏上 对应的面板锁指示灯熄灭

显示软件版本, 操作时间和 冷却剂流量

用于显示软件版本: 按下保存键和参数选择左键,并保持住。 软件版本呈现在数字显示屏上。

显示操作时间: 再次按下参数选择左键

重要!电流增加时间 tup 按照 2 步模式和 4 步模式分别存储。

主电流 I1(焊接电流) - 用于 TIG 焊 - 用于焊条(MMA)焊

小电流 I2 用于 TIG 焊 4 步模式和 TIG 焊特殊 4 步模式

电流电流减小时间 tdown 在 TIG 焊过程中,设定主电流 I1 下降到收弧电流 IE

% 10-90 50

单位 设置范围 出厂设置

t-S 引弧电流时间

% 0-100%主电流 I1 的 50

梅达焊机编程器初稿模板

⒌若要在“SEC.CURR LIMITS:HI=050000 LOW=000100”后 面新增一条语句“TURN ON VAVLE #1”,将光标移至“SEC.CURR LIMITS:HI=050000 LOW=000100”后 按“INSERT”键

⒍此时,若知道“TURN ON VAVLE #1”这条语句的代码,请直接按入 数字代码后按“ENTER”键。请按插 入语句的特点选择‘F1’,‘F2’或‘F3’, 选择后按“↑”或“↓”键来查找 这M MODE (编程模式) 屏 幕 显 示 下 , 按 F2 选 择 REVIEW STEPPER(阅读递增器)功能,就 可对每台焊接控制器的递增器进行 编程,阅读一个 线性递增器。

⒉屏幕上选择REVIEW STEPPER (阅 读递增器)后将可看到以下屏幕显 示。

一、焊接程序的设置 ⒈接通控制器电源,将DEP-100S手 持编程器插入控制器外壳上的插口 内; ⒉当DEP-100S接通电源后,按 PROGRAM MODE编程模式键。下列 屏幕首先出现

⒊按 ‘F1’“REVIEW SCHEDULE阅读程 序”,进入以下画面

⒋可按“↑”或“↓”键来阅读程 序,也可按“←”或“→”键将光 标移到需要修改的数值上进行重设,

我们公司普遍都是用线性递增器来 调整参数。

线性递增器

常规的线性递增器跟踪所完成的焊 点数。它在几个编程的设定点增加 提供给焊 点的热量。它用来补偿焊接过程中 的漂移。

递增器阶梯形状由几个线性阶梯组 成和一个参数使递增器能编组。每 一个线性 阶梯在一定的焊点数内增加附加的 焊接电流。

由于递增器是线性的,如果递增一 级编写成焊100个点增加3%电流,它 实际上是在33个焊点后增加1%,在 66个焊点后再增加1% (根据所选用 的功能,热量增加每次最少为递增 1%). 到第100个焊点,递增器在编写 于焊接功能项中的电流值基础上增 加了全部的3% 电流增量。

米勒焊机操作说明书

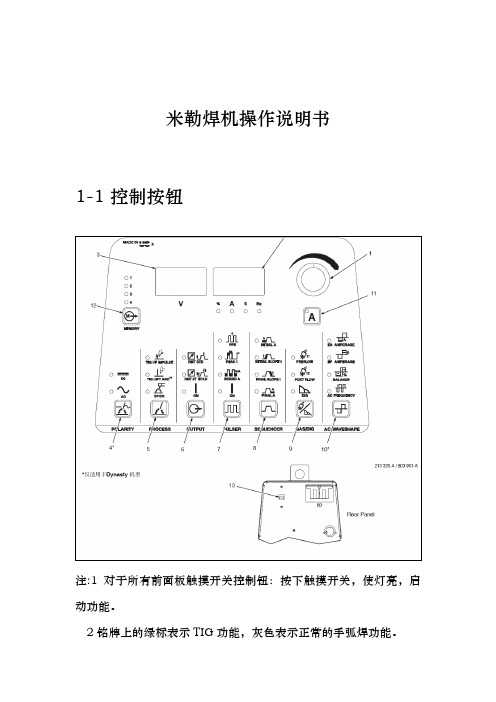

米勒焊机操作说明书1-1控制按钮注:1对于所有前面板触摸开关控制钮:按下触摸开关,使灯亮,启动功能。

2铭牌上的绿标表示TIG功能,灰色表示正常的手弧焊功能。

1 编码控制钮2 电流及参数显示表3 电压表4 极性控制钮5 工艺控制钮6 输出控制钮7 脉冲控制钮8 工序控制钮9 气体/电极力控制钮10 交流波型控制钮11 电流和点焊时间控制钮12 存储按钮13 电源开关1-2 编码控制钮1-3 电流控制钮1 A 电流控制按钮2 编码控制钮3 电流表注:当脉冲功能起作用时,按下电流控制按钮,转动编码器,以设定焊接电流或峰值电流。

1-4 电流及参数显示表1-5 电压表1-6 极性控制钮1-7 工艺控制钮1-8 高频启弧和高频TIG启动程序提升启弧:当提升启弧按钮灯亮,按下列步骤启弧,在焊接开始处把钨极触及工件,用焊枪触发开关、脚控器或手控器接通输出和保护气。

把钨极在工件上保持1-2秒,然后慢慢提升。

焊极提起后,电弧生成。

在钨极触及工件前不存在正常的开路电压,仅在钨极和工件间存在较低的感应电压,直到钨极触及工件后才激发固态输出接触器,因此钨极不会出现过热、粘条或被污染。

应用:当不允许使用高频启弧或要取代划擦启弧时。

提升启弧用于DCEN或AC TIG 工艺。

高频启弧当高频启弧按钮灯亮,按下列步骤启弧,输出接通后,打开高频帮助启弧,启弧完成后关闭高频,断弧再次帮助重新启弧。

应用:当需要非接触启弧时,高频启弧用于DCEN GTAG工艺。

1-9 输出控制钮1 输出控制按钮按下按钮,直到希望参数的LED灯亮。

标准远控---应用:与脚踏或手控电流控制器一起使用远控触发。

注:脚控或手控远控电流控制器连接后,初始电流、起始坡升、终止坡降、及终止电流由远控器控制。

如果使用开/关型触发开关,它必须是一个维持开关,所有的程序功能有效,必须由操作者设定。

远控2T保持---应用:长距离焊接时,使用远控触发保持(2T)。

如果脚控或手控电流控制器连接到底电源上,仅触发输入有效。

焊接指令及相关设置

WaterOk

冷却水压监测信号

GasOk

保护气监测信号

Arc Equipment Digital Outputs

GasOn

手动送气信号

WeldOn

焊枪开关信号。此参数必须定义!!!

FeedOn

手动送丝信号

FeedOnBwd

手动抽丝信号

Arc Equipment Analogue Outputs

用 Arc Preset 在焊接开始前等待模拟信号稳定的时间 Ignition Timeout 引弧过程允许的最长时间 Arc OK Delay 在焊接开始时电弧稳定需要的时间(ms)

®

焊接设置4

Arc Equipment Digital Inputs

ArcEst

电弧监测信号。此参数必须定义!!!

End 收弧段

cool_time

第一次断弧到填弧坑电弧之间的冷却时间

fill_time

填弧坑时间

fill_arc

定义填弧坑电弧参数,数据类型Arcdata

postflow_time 焊道保护送气时间

®

焊接参数-Weavedata

用于定义摆动参数(在焊接指令的可选变量中)

weave_shape 数值0~3,1为水平摆动

不停止焊接过程。

ArcL p1, v100, seam1, weld1, z10, tool1;

起弧/收弧参数

主要焊接参数

数据类型: seamdata 数据类型: welddata

®

主要焊接指令

ArcLEnd、ArcCEnd

焊接直线或圆弧至焊道结束点,并完成填弧坑等焊后工 作

不管Zone参数指定的圆角是多少,目标点一定是个fine 点。

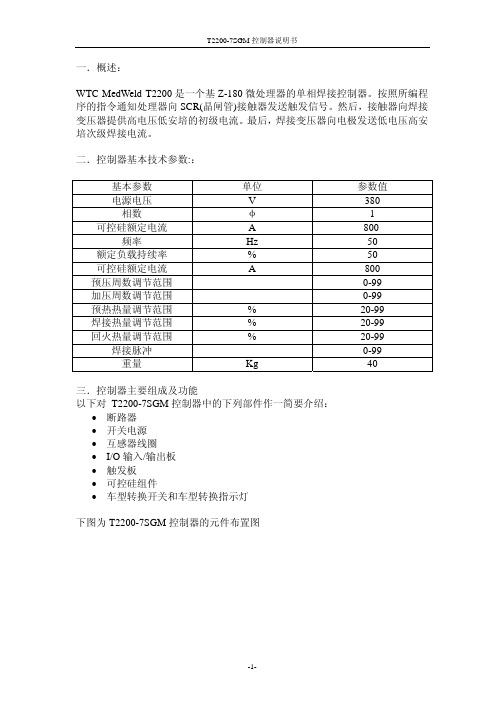

T2200-7SGM控制器说明书

四.产品特点

-3-

T2200-7SGM 控制器说明书

MedWeldT2200 控制器能储存最多到 63 个独立的焊接程序 二个线性递增器和一个可编设定参数清单来定义操作环境 63 个焊接程序都有一个固定的功能项顺序。其他能提高编程灵活性的特点有: • 顺序的连锁 • 能对每一个焊接先导输入进行编程来启动特定的焊接程序 • 能定义它们的启动次序 • 能选择几种方式用自动电压补偿(AVC)或自动电流补偿(ACC)来编写焊接电 流 • 能定义一个焊接脉冲 控制器的一个安全功能可防止未经授权的使用者改变可编程的数值,控制器上锁 以后,操作者只能选择焊接/调整,选择用那一个焊接程序,改变休止周数(来禁 止或允许重复焊接)和对故障条件及递增器进行复位。上锁后,没有其他可编程 的参数可以修改,只能阅读。 操作者利用一个二行,每行 40 字的液晶显示(LCD)窗和六个编程键对控制器进 行编程。 五.用户界面特点: 从液晶显示窗来阅读状态和编程信息,它显示了一个焊接程序所有的编程数值。 你也能方便看到控制器的操作状态。 在键盘上有六个键:四个方向箭头(←,→,↑和↓),星号(*)和一个模式键(MODE)。 下图为 T2200 主控板面板图。

-StepperDisplay 递增器显示和

-Set-upDisplay 设定参数显示

*只有当存在有效故障或报警条件下,故障 显示才会出现。

-5-

T2200-7SGM 控制器说明书

六.正常显示: 在 Normal/Programming 正常/编程显示下,控制器用国际焊接符号来描述焊接程 序和鉴别控制状态。它也用形象符号来表示焊接程序的时间顺序,显示了顺序中 焊接阀何时接通,何时断开,何时焊接电流送到工件。 下图为正常显示画面:

焊接参数应用及设置

(Max. Pinch) Use Only for Arc Stability On Open Gaps 在焊道有间隙时保持 电弧稳定

Convex Weld Bead 焊道微凸 Increased Spatter飞溅较多 Colder Arc 电弧较冷 Improved Pool Control熔池易控制

焊接模式

Lead wire

Байду номын сангаас

Trail wire

领弧和从弧都采用脉冲

上海林肯电气自动化

机器人焊接效果决定因素

1. 焊接程序 2. 焊接模式及参数的选用 3. 母材工件的准备 4. 保护气体等等

Weld System Setup

• Press MENUS • Select SETUP • Press F1, [TYPE] • Select Weld System

Pulse-On-Pulse

video

1.2~2.0

薄 板 ( ) 铝 焊 接 样 件

Pulse-On-PulseTM---优势

极佳的电弧热量控制---更适合铝薄板 的焊接。 更加出色的清理功能---大脉冲提供更 多的热量,从而提高对母材表面氧化 层的清理功能。(小脉冲用来冷却焊接熔池) 均匀的焊道表面成型---表面波纹无需 通过焊枪的摆动来产生。 更少的焊接技能培训---操作简单

10~25° 前方向

前倾角焊接(推) 特点是熔深浅、焊道宽

前方向

10~25° 后倾角焊接(拖) 特点是熔深深、焊道窄

GMAW Equipments 熔化极气体保护电弧焊设备

Constant Voltage (CV) Power Source 恒压电源 Constant Speed Wire Feeder 等速送丝机 Control System 控制系统 Gun and Cables 枪及电缆 Shielding Gas Kit and Gas Cylinder 气体组件及气瓶

MedWeldTD2200梅达焊接控制器参数设置说明1

Med Weld TD2200梅达焊接控制器参数设置说明1. 在断电情况下打开焊接控制器箱门,将主机板右上角j3插件从NORM插到PROG2. 通电后在START OF IO MAP 下按上、下箭头键将光标移动到第7至17项将其修改为7 INPUT 1 : BINARE SELECT 1/PILOT18 INPUT 2 : BINARE SELECT 1/PILOT29 INPUT 3 : BINARE SELECT 1/PILOT410 INPUT 4 : BINARE SELECT 1/PILOT811 INPUT 5 : BINARE SELECT 1/PILOT1612 INPUT 6 : WELD INITIATE17 INPUT 11 : FAULT RESET29 OUTPUT 7 : NO FAULT32 OUTPUT10 : FAULT3.更改完后断电将主机板右上角j3插件从PROG插到NORM重新上电4•上电后入图所示5.按“ *”键直至进入下图画面通过左右箭头移动光标上下箭头更改参数将 (其中1-30组参数相同) SCH :程序号 PRE-HEAT :预热 01( AVC ) 02( AVC )30 (AVC ) (ACC-SEAM ) (AVC ) 31(AVC ) (AVC-SEAM ) (AVC )WELD :焊接 (ACC-SEAM )POST-HEAT :(后热) (AVC )共31组参数更改为下所示SCH 01 -SCH316.按“ *”键回到第四步所示画面后按“ MODE ”键直至进入下图画面将SCH 01- SCH 31共31组改为如下所示 SCH VALVE RET TXR PRESSURE STPR FORG E01 01 0 017 1 00 000 02 01 0 017 1 00 000 030101710000031 010 017 100 0007.按“ MODE ”键回到第四步所示画面其中液晶屏第一行第一组数字为程序号,第八组数字为电流大小,更改为如下所示01 00 00 00 20 0 01 03000 00 00 00 20 00 0002 00 00 00 20 0 01 03500 00 00 00 20 00 0003 00 00 00 20 0 01 04000 00 00 00 20 00 0004 00 00 00 20 0 01 04500 00 00 00 20 00 0005 00 00 00 20 0 01 05000 00 00 00 20 00 0006 00 00 00 20 0 01 05500 00 00 00 20 00 0007 00 00 00 20 0 01 06000 00 00 00 20 00 0008 00 00 00 20 0 01 06500 00 00 00 20 00 0009 00 00 00 20 0 01 07000 00 00 00 20 00 0010 00 00 00 20 0 01 07500 00 00 00 20 00 0011 00 00 00 20 0 01 08000 00 00 00 20 00 0012 00 00 00 20 0 01 08500 00 00 00 20 00 0013 00 00 00 20 0 01 09000 00 00 00 20 00 0014 00 00 00 20 0 01 09500 00 00 00 20 00 0015 00 00 00 20 0 01 10000 00 00 00 20 00 0016 00 00 00 20 0 01 10500 00 00 00 20 00 0017 00 00 00 20 0 01 11000 00 00 00 20 00 0018 00 00 00 20 0 01 11500 00 00 00 20 00 0019 00 00 00 20 0 01 12000 00 00 00 20 00 0020 00 00 00 20 0 01 12500 00 00 00 20 00 0021 00 00 00 20 0 01 13000 00 00 00 20 00 0022 00 00 00 20 0 01 13500 00 00 00 20 00 0023 00 00 00 20 0 01 14000 00 00 00 20 00 0024 00 00 00 20 0 01 14500 00 00 00 20 00 0025 00 00 00 20 0 01 15000 00 00 00 20 00 0026 00 00 00 20 0 01 15500 00 00 00 20 00 0027 00 00 00 20 0 01 16000 00 00 00 20 00 0028 00 00 00 20 0 01 16500 00 00 00 20 00 0029 00 00 00 20 0 01 17000 00 00 00 20 00 0030 00 00 00 20 0 01 17500 00 00 00 20 00 0031 00 00 00 20 0 01 40 00 00 00 20 00 00。

梅达焊接控制器说明中文版

MedWeld6000 中频控制器说明书目录第1章:系统概述 ..............................................错误!未定义书签。

. 简介 ...................................................错误!未定义书签。

. 机器人应用..............................................错误!未定义书签。

. 焊接控制器内部..........................................错误!未定义书签。

. 规格参数................................................错误!未定义书签。

第2章:控制器开箱 ............................................错误!未定义书签。

. 检查 ...................................................错误!未定义书签。

. 起吊和移动焊接控制器....................................错误!未定义书签。

. 零部件的破损,遗失......................................错误!未定义书签。

第3章:安全与警告 ...........................................错误!未定义书签。

. 上锁 ...................................................错误!未定义书签。

. 文档中的符号............................................错误!未定义书签。

. MedWeld 6000焊接柜安全问题.............................错误!未定义书签。

焊接指令及相关设置

同样,类似的设置会影响到焊接参数设置中相关参数的显示, 比如开启起弧段才可以看到起弧参数的设置。

®

焊接设置3

Arc Equipment Properties

Preconditions On 为true时开启焊接条件检测(水、气等) Ignition On 为true时开启焊接引弧段 Heat On 为true时开启焊接加热段 Fill On 为true时开启填弧坑功能 Burnback On 为true时开启焊丝回烧功能(焊机有此功能) Autoinhibit On 为true则焊接锁定功能在自动模式下也起作

检查信号

手动送丝、手动送气、焊枪开关及电流监测等信号 水压开关、保护气检测等传感信号,调节气体流量 电流、电压控制的模拟信号是否匹配

编程、焊接参数设置

完成编程后先锁定焊接观察轨迹,然后再开始实际焊接

完成焊接

关闭电源、保护气,机器人回原点,清理现场

®

本章内容参考资料光盘以下文件:

®

焊接设置1

Arc System Properties

Units

定义为SI_UNITS时焊接速度单位 mm/s,否则为m/min或使用英寸

Restart On

为true时开启自动断弧重试功能

Restart Distance

断弧重试的退回距离

Number Of Retries Scrape On Scrape Width Scrape Scycle Time

®

焊接参数-Seamdata

用于焊接引弧、加热和收弧段,及中断后重启

焊接机器人相关参数及设置

焊接相关参数及设置焊接相关参数及设置1、硬件参数1.1 型号: [填写型号]1.2 轴数: [填写轴数]1.3 重量: [填写重量]1.4 有效载荷: [填写有效载荷]1.5 执行器类型: [填写类型]1.6 控制系统: [填写控制系统]2、机械结构2.1 关节类型: [填写关节类型]2.2 关节范围: [填写关节范围]2.3 反向间隙: [填写反向间隙]2.4 工作半径: [填写工作半径]2.5 手臂结构: [填写手臂结构]3、焊接系统3.1 焊接电源: [填写电源类型]3.2 焊接方法: [填写焊接方法]3.3 焊接电流: [填写电流范围]3.4 焊接电压: [填写电压范围]3.5 焊接速度: [填写速度范围]3.6 焊接气体: [填写气体类型]4、软件设置4.1 编程方式: [填写编程方式]4.2 通信协议: [填写通信协议]4.3 编程语言: [填写编程语言]4.4 运动控制: [填写运动控制方式]4.5 驱动器设置: [填写驱动器设置]5、安全设置5.1 急停装置: [填写急停装置类型]5.2 安全围栏: [填写安全围栏类型]5.3 光幕传感器: [填写光幕传感器类型] 5.4 防护罩: [填写防护罩类型]5.5 报警系统: [填写报警系统类型]附件:[附件名称]: [附件描述]法律名词及注释:1、:指能够自动执行某种任务的机械装置,可以根据预先设定的程序自动执行动作。

2、执行器:指驱动动作的装置,如电机、气缸等。

3、焊接电源:提供焊接所需的电能和电流的设备。

4、焊接方法:指焊接时所采用的具体工艺和技术。

5、焊接电流:通过焊接电源供给的电流大小。

6、焊接电压:通过焊接电源供给的电压大小。

7、通信协议:与其他设备进行通信时所遵循的通信规范。

8、急停装置:一种控制装置,用以使立即停止运动。

9、光幕传感器:使用红外线或激光束作为探测元件的安全传感器,用于检测人体或物体的存在。

10、防护罩:用于保护和操作者的外围设施。

焊接参数设置指南

一.概述本指导书为车身车间焊接工程师进行焊接参数调节提供参考。

二.适用围本指导书适用于车身车间焊接质量控制。

DT的选择A.基本参数的选择一.低碳钢1、非镀层钢板与非镀层钢板的焊接 (B-B)MFDC(中频直流)AC 50Hz (交流)2、非镀层钢板与镀锌钢板的焊接 (B-G)MFDCAC 50Hz3、镀锌钢板和镀锌钢板的焊接 (G-G)MFDCAC 50Hz二.高强钢及超高强钢1、非镀层钢板与非镀层钢板的焊接 (VB-VB)MFDCAC 50 Hz2、非镀层钢板与镀层钢板的焊接 (VB-VG)MFDCAC 50Hz3、镀层钢板与镀层钢板的焊接 (VG-VG)MFDCAC 50 Hz附注:1.根据GWS1-SECTION A制定以上焊接参数。

工程师可参考以上表格设置基本焊接参数。

但在生产中,可根据实际情况,焊接参数的上下限允许有+/-10%的浮动围。

2.对于MFDC,焊接参数设置中电流可以根据表格的数值下降500A3.每个焊接程序预压时间为35CY(伺服焊枪预压时间为500ms)预热和后热总的时间为6CY,对于CY的调整可根据实际情况在+/-10%围浮动,另考虑预热和后热对主要是改善焊接条件为主要目的,对于电流设置由各车间工程师可以根据现场情况来设置。

4.对于焊接时间,考虑到现场的实际情况,故只要求总时间在规定围,对焊接的脉冲数、每脉冲的焊接时间及相邻脉冲之间的冷却时间,可由焊接工程师根据实际情况自行设定。

5.FCS的确定请参阅标准Ws1-SectA。

6.当总材料厚度超过GMT板厚度的2.5倍时,可考虑将焊接时间需要提高0-2个等级,或提高焊接电流0-1000安培。

7.当使用平头或大曲率球面电极时,可考虑将焊接时间需要提高0-2个等级,或提高焊接电流0-1000安培。

8.上表所列焊接电流,假定是在GMT≤1.84mm时选用size 2(φ16)的圆顶电极帽(e.g., MWP-6287) ,GMT>1.85mm时选用size 3(φ19) 的圆顶电极帽(e.g.,MWP-6288)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Med Weld TD2200梅达焊接控制器参数设置说明

1.在断电情况下打开焊接控制器箱门,将主机板右上角j3插件从NORM插到PROG 2.通电后在START OF IO MAP 下按上、下箭头键将光标移动到第7至17项将其修改为

7 INPUT 1:BINARE SELECT 1/PILOT1

8 INPUT 2:BINARE SELECT 1/PILOT2

9 INPUT 3:BINARE SELECT 1/PILOT4

10 INPUT 4:BINARE SELECT 1/PILOT8

11 INPUT 5:BINARE SELECT 1/PILOT16

12 INPUT 6:WELD INITIATE

17 INPUT 11:FAULT RESET

29 OUTPUT 7:NO FAULT

32 OUTPUT10:FAULT

3.更改完后断电将主机板右上角j3插件从PROG插到NORM 重新上电

4.上电后入图所示

5.按“*”键直至进入下图画面

通过左右箭头移动光标上下箭头更改参数将SCH 01 –SCH31 共31组参数更改为下所示(其中1-30组参数相同)

SCH:程序号PRE-HEAT:预热WELD:焊接POST-HEAT:(后热)

01 (A VC)(ACC-SEAM)(A VC)

02 (A VC)(ACC-SEAM)(A VC)

. . . .

. . . .

. . . .

30 (A VC)(ACC-SEAM)(A VC)

31 (A VC)(A VC-SEAM)(A VC)

6.按“*”键回到第四步所示画面后按“MODE”键直至进入下图画面

将SCH 01- SCH 31 共31组改为如下所示

SCH VALVE RET TXR PRESSURE STPR FORGE

01 01 0 017 1 00 000

02 01 0 017 1 00 000

03 01 0 017 1 00 000

. . . . . . .

. . . . . . .

. . . . . . .

31 01 0 017 1 00 000

7. 按“MODE”键回到第四步所示画面

其中液晶屏第一行第一组数字为程序号,第八组数字为电流大小,更改为如下所示0100 00 00 20 0 01 03000 00 00 00 20 00 00

02 00 00 00 20 0 01 03500 00 00 00 20 00 00

03 00 00 00 20 0 01 04000 00 00 00 20 00 00

04 00 00 00 20 0 01 04500 00 00 00 20 00 00

05 00 00 00 20 0 01 05000 00 00 00 20 00 00

06 00 00 00 20 0 01 05500 00 00 00 20 00 00

07 00 00 00 20 0 01 06000 00 00 00 20 00 00

08 00 00 00 20 0 01 06500 00 00 00 20 00 00

09 00 00 00 20 0 01 07000 00 00 00 20 00 00

10 00 00 00 20 0 01 07500 00 00 00 20 00 00

11 00 00 00 20 0 01 08000 00 00 00 20 00 00

12 00 00 00 20 0 01 08500 00 00 00 20 00 00

13 00 00 00 20 0 01 09000 00 00 00 20 00 00

14 00 00 00 20 0 01 09500 00 00 00 20 00 00

15 00 00 00 20 0 01 10000 00 00 00 20 00 00

16 00 00 00 20 0 01 10500 00 00 00 20 00 00

17 00 00 00 20 0 01 11000 00 00 00 20 00 00

18 00 00 00 20 0 01 11500 00 00 00 20 00 00

19 00 00 00 20 0 01 12000 00 00 00 20 00 00

20 00 00 00 20 0 01 12500 00 00 00 20 00 00

21 00 00 00 20 0 01 13000 00 00 00 20 00 00

22 00 00 00 20 0 01 13500 00 00 00 20 00 00

23 00 00 00 20 0 01 14000 00 00 00 20 00 00

24 00 00 00 20 0 01 14500 00 00 00 20 00 00

25 00 00 00 20 0 01 15000 00 00 00 20 00 00

26 00 00 00 20 0 01 15500 00 00 00 20 00 00

27 00 00 00 20 0 01 16000 00 00 00 20 00 00

28 00 00 00 20 0 01 16500 00 00 00 20 00 00

29 00 00 00 20 0 01 17000 00 00 00 20 00 00

30 00 00 00 20 0 01 17500 00 00 00 20 00 00

31 00 00 00 20 0 01 40 00 00 00 20 00 00。