油脂裂解

油脂酸败ppt课件

(3)酶促氧化

• 催化这个反应的主要是脂肪氧化酶,它广 泛分布于生物体内。

• 不饱和脂肪酸在酶的催化下先生成自由基 ,然后再催化生成R-O-O-H,最后分解生成 有异味和臭味的物质。

2、抗氧化剂作用机理

• 由于抗氧化剂种类较多,按其抗氧化的作 用机理,主要有以下几种 • (1)金属离子络合剂 • (2)自由基清除剂 • (3)氢过氧化物分解剂 • (4)单重态氧猝灭剂 • (5)酶抑制剂

油脂酸败

1、油脂酸败的基本过程

油脂酸败:油脂受空气中氧、日光或酶等作 用,使油脂产生异味和臭味的现象。 油脂酸败的类型: 1、自动氧化(自由基链式反应) 2、光敏氧化(单重态氧1O2) 3、酶促氧化(脂肪氧化酶)

(1)油脂的自动氧化

• RH:不饱和脂肪酸甘油酯 • RH在金属催化或光、热的作用下,会发生 以下反应:

ቤተ መጻሕፍቲ ባይዱ

(5)酶抑制剂

• 酶抑制剂可以阻止或减弱氧化酶类的活动 。

• 如超氧化歧化酶可以将超氧化物自由基转 变为基态氧和过氧化氢,过氧化氢在过氧 化氢酶的作用下生成水和基态氧,从而起 到抗氧化作用。

参考文献

[1]汪东风.食品化学.化学工业出版社, 2007.7:90-95. [2]刘成梅,冯妹元,刘伟等.天然维生素E及其抗氧化机理 .食品研究与开发, 2005,26(6):205-207. [3]彭珊珊,钟瑞敏,李琳. 食品添加剂. 北京:中国轻 工业出版社,2004.6:73-75. [4]凌关庭. 食品抗氧化剂及其进展(Ⅱ). 粮食与油脂 ,2000,7:47-48. [5]李朝林. 肉类罐头色泽褐变成因. 食品科学, 1991, 4:15-17.

过氧化物 R-O-O-H

亚甲基上的H裂解

废油炼制工艺流程

废油炼制工艺流程

《废油炼制工艺流程》

废油炼制是指将废弃的油脂、废弃的机油或其他废弃的润滑油进行再生处理,将其重新加工成可再利用的燃料或润滑油。

废油炼制工艺流程经过多年的发展和改进,已经成为一种有效的资源再生利用方式。

以下是废油炼制的基本工艺流程:

1. 收集废弃油脂:首先需要收集废弃的机油或其他废弃的润滑油。

这些废弃油脂通常来自汽车修理厂、工业厂区或其他机械设备使用处。

2. 预处理:废弃油脂经过预处理,包括去除杂质、水分和其他杂质的步骤。

这一步骤可以确保后续的炼制过程更加顺利。

3. 催化裂解:在加热的环境下,将废弃油脂进行催化裂解,将大分子的油脂化合物分解成小分子的烃类物质。

4. 分离:将裂解后的烃类物质进行分离,包括重油、轻油和气体的分离,并对轻油进行进一步的处理。

5. 精制:对分离的轻油进行精制处理,包括脱色、脱臭、脱硫等步骤,以确保产出的最终产品符合相关的质量标准。

6. 再生产品:经过以上的处理,废弃油脂已经转化成为再生产的燃料油或润滑油,可以重新投入使用。

废油炼制的工艺流程主要是通过化学、物理的方法将废弃油脂进行再生处理,从而达到资源再生利用的目的。

相比于废弃油脂的填埋或焚烧处理,废油炼制更加环保和经济。

同时,废油炼制也是一种可持续的资源再生利用方式,有利于减少对自然资源的开采和石油的消耗。

废弃植物油脂与塑料袋共裂解制备烃类燃料

1 7 8

农 业 机 械 学 报 2016年 表1 废油脂( WE O) 基本物性 T a b . 1 P r o p e r t i e so f w a s t ee d i b l eo i l ( WE O)

F r e e z i n gp o i n t a n dc o l df i l t e rp l u g g i n gp o i n t w e r eb e t t e rt h a nt h o s eo f b i o d i e s e l .T h el o wt e m p e r a t u r e f l u i d i t yw a s g o o d .I t p r o v e dt h ef e a s i b i l i t yt od e r i v er e n e w a b l eh y d r o c a r b o nf u e l f r o mc o p y r o l y s i s o f w a s t e v e g e t a b l eo i l a n dw a s t ep o l y e t h y l e n e p l a s t i c s w i t hZ r O A l O T i O o l y c r y s t a l l i n e c e r a m i c f o a mc a t a l y s t . 2/ 2 3/ 2p Ke yw o r d s :w a s t ev e g e t a b l eo i l ;w a s t ep o l y e t h y l e n ep l a s t i c s ;c o p y r o l y s i s ;f u e l ;p o l y c r y s t a l l i n ec e r a m i c f o a mc a t a l y s t

玉米废弃油脂热裂解制备液体燃油的研究

玉米废弃油脂热裂解制备液体燃油的研究夏海虹;蒋剑春;徐俊明;李静;刘朋【摘要】Using corn waste oil as raw material,thermal cracking reactionwas performed.The analysis of the reaction and its product showed thatthe yield of liquid fuel rised with the increase of pyrolysis temperature.The yield could reach 81.3%when the pyrolysis temperature was520 ℃.Moisture content and viscosity decreased significantly after cracking.Moisture content decreased from 1.8 % to 0.5 %,and viscosity decreased from 88.16 mm2/s to 7.46 mm2/s.Meanwhile,calorific value increased from 38.6 MJ/kg to 40.6 MJ/kg.The acid value of product rised to 144 mg/g compared with 65 mg/g of the raw material.The analysis of GC-MS and IR indicated that the liquid fuel mainly contained carboxylic acid and paraffin.The carboxylic acid content was 74 %,and the hydrocarbon content was 21 %.GC analysis showed that the gas produced in the thermal cracking mainly contained hydrocarbons,CO2 and CO.The total content of combustible gas was 80.78%.In addition, the mechanism of thermal chemical conversion process was analyzed.%以玉米废弃油脂为原料,进行热裂解反应并对其产物进行分析,结果表明:液体燃油产率随着裂解温度的升高而升高,当裂解温度为520℃时收率可达81.3%;裂解后含水量和黏度显著降低,含水量由1.8%降至0.5%,运动黏度由88.16 mm2/s降至7.46 mm2/s,热值有所提高,由38.6 MJ/kg 升至40.6 MJ/kg,产物酸值由原料的65 mg/g 升高到144 mg/g;通过气质和红外分析表明,裂解后的液体燃油主要含羧酸和烷烃,其中羧酸含量为74%,烃类含量为21%;气相色谱分析表明,裂解产生的气体主要为碳氢化合物、CO2和CO,可燃气体的总含量为80.78%。

介孔材料催化酯化油脂裂解产物的研究

相流化态 的 甲酯化路 线 , 固体 介孔分 子筛的催化作 用下 , 气相 甲醇 与液相 裂解油 充分 接触反 应 , 在 将 同时 , 不 断分离 出的气相 甲醇带走 酯化反应 生成 的水 , 反应 的正 向进行 , 促进 提高酯化率 。

收 稿 日期 :0 l一0 21 5—1 l

基金项 目 : 十一五 ” “ 国家科技支撑计划资助 (0 B D 2 0 ) 中国林科院林业新技术所基本科研业务费专项 基金 2 1 A 2 B 5 ; 1

采用 M N I 5 AG A—R5 0傅 里 叶变换 红外 光 谱仪 测 定裂 解 油 中的官 能 团。采 用 Sm dz C 2 1 iaauG 一 00型 气 质 联用 检测 裂 解 油组 成成 分 。HP 5 一 MS色 谱 柱 (0m × .5I 3 0 0 m×03 m(,d ) x .2m i ) 型毛 细 管 柱 , 火 氢 焰 离 子检 测 器 , C气 相 色 谱 工 作 站 , 测 条 件 : 样 口 20o 离 子 室 20℃ , 气 为 载 气 , 速 WS 检 进 7 C, 7 氮 流

过滤 回收分 子 筛催 化 剂 , 计 算 反应 的酯 化 率 。 并

2 结 果 与讨 论

2 1 催 化 剂反 应 活性 的 考察 .

采 用 甲酸 乙醇酯 化反 应 作 为模 型反 应 , 考察 不 同制 备 条件 下催 化 剂 的 酯化 活 性 , 果 见 表 1 结 。通 过

对 乙酸 转 化率 的跟踪 测定 , 就可 以得 出反应 体 系酸 价 随反 应 时 间的 变化 特 点 。从 而 可 以 比较 不 同条 件

3 3 0.

4 1 5.

3 9

4 9 7.

4 5 9.

油脂酸败

2-叔丁基对苯二酚(TBHQ)

在形成自由基后比较稳定,其原因可解释为:氧原子上不成对单电子 能与苯环上的π 电子云作用,发生共轭效应。这种共轭的结果使成对 电子并不固定在氧原子上,而是部分分布到苯环上。这样,自由基的 能量就有所降低,不再引发链式反应,起到了抗氧化作用。

(3)氢过氧化物分解剂

(4)单重态氧猝灭剂 如维生素E(生育酚)、β-胡萝卜素等都 能与单重态氧反应,使单重态氧转变为基 态氧,阻止了油脂的氧化。

油脂酸败的基本过程和抗氧化 剂的作用机理

1、油脂酸败的基本过程

油脂酸败:油脂受空气中氧、日光或酶等作 用,使油脂产生异味和臭味的现象。 油脂酸败的类型: 1、自动氧化(自由基链式反应) 2、光敏氧化(单重态氧1O2) 3、酶促氧化(脂肪氧化酶)

(1)油脂的自动氧化

• RH:不饱和脂肪酸甘油酯 • RH在金属催化或光、热的作用下,会生 以下反应:

过氧化物 R-O-O-H

亚甲基上的H裂解

油酸酯

双键

ROOH的分解

R-O-O-H极不稳定,很快开始分解 -OH 裂解 醛、酮、醇、酸、 R-O-O-H RO· 环氧化物、碳氢

聚合 ROOR、ROR、 等聚合物 化合物等

(2)光敏氧化

光敏剂受激发后于基态氧(3O2)生成激发 态态氧(1O2 ), 1O2高度活泼,可以直接 进攻双键上的碳原子

(5)酶抑制剂

• 酶抑制剂可以阻止或减弱氧化酶类的活动。

• 如超氧化歧化酶可以将超氧化物自由基转 变为基态氧和过氧化氢,过氧化氢在过氧 化氢酶的作用下生成水和基态氧,从而起 到抗氧化作用。

参考文献

[1]汪东风.食品化学.化学工业出版社, 2007.7:90-95. [2]刘成梅,冯妹元,刘伟等.天然维生素E及其抗氧化机理 .食品研究与开发, 2005,26(6):205-207. [3]彭珊珊,钟瑞敏,李琳. 食品添加剂. 北京:中国轻 工业出版社,2004.6:73-75. [4]凌关庭. 食品抗氧化剂及其进展(Ⅱ). 粮食与油脂 ,2000,7:47-48. [5]李朝林. 肉类罐头色泽褐变成因. 食品科学, 1991, 4:15-17.

高温热裂解法

高温热裂解法是一种将生物质中的有机高聚物迅速断裂为短链分子,从而生成燃油的工艺方法。

具体来说,这种方法在高温、常压、超短反应时间的条件下进行,旨在最大限度地生成生物燃料油,同时将结炭和产气降到最低限度。

最早对植物油进行热裂解的目的是为了合成石油。

所得的主要产品是生物汽油,生物柴油只是其副产品。

这种方法的优点在于其粘度小,流动性好,燃烧性能好,且符合环保要求。

高温热裂解法有两种主要方法:热裂化和催化裂化。

裂解产物可以单独使用,也可以与甲醇、乙醇或者石化柴油混合使用。

在高温条件下,将油脂裂解成短链的碳氢化合物来获得燃料油。

甘油三酯高温裂解的液体产物的主要成分包括烷烃、烯烃、二烯烃、芳烃和羧酸等。

不同的植物油热裂解可得到不同组成的混合物。

通过对产物性质的分析表明,该生物柴油与普通柴油的性质非常相近。

热裂解产物中不饱和烃含量较高,通过加氢裂解可提高裂解产物的质量。

高温热裂解法对原料要求不高,但工艺复杂,成本较高。

相比之下,酯交换法是一种更好的生物柴油制备方法。

以上信息仅供参考,如需获取更多详细信息,建议咨询专业技术人员或查阅相关书籍文献。

油脂水解的化学方程式

油脂水解的化学方程式全文共四篇示例,供读者参考第一篇示例:油脂水解是一种重要的化学反应过程,它在工业和生物领域中具有广泛的应用。

油脂水解是指通过水解作用将油脂分子中的酯键裂解成甘油和脂肪酸的过程。

这种反应不仅可以产生用于生产肥皂、化妆品、食品等各种产品所需的原料,也可以产生生物柴油等可再生能源。

油脂水解的化学方程式可以用如下所示的简化形式来表示:油脂+ 水→ 甘油+ 脂肪酸在这个方程式中,油脂是指脂肪酸甘油脂(TAG),它是由甘油和脂肪酸通过酯键连接而成的化合物。

当油脂与水反应时,水分子会与酯键发生水解作用,将油脂分子裂解成甘油和脂肪酸两种物质。

油脂水解的过程需要一定的条件,其中包括适当的温度、适当的催化剂等。

一般来说,油脂水解反应需要在一定的温度下进行,通常在50-90摄氏度之间。

加入适当的催化剂可以加速水解反应的进行,提高反应速率和产率。

油脂水解反应的产物主要包括甘油和脂肪酸。

甘油是一种三元醇,具有水溶性和甜味,在化妆品和药品中有广泛的应用。

脂肪酸是一种长链羧酸,具有优良的表面活性,可以用于生产肥皂、润滑剂等产品。

第二篇示例:油脂水解是一种常见的化学反应,它是将脂肪酯(油脂)与水反应生成甘油和脂肪酸的过程。

在这个反应中,水分子会将脂肪酯中的酯键(ester bond)分解,从而产生甘油和脂肪酸。

油脂水解的化学方程式可以用一个简单的示例来表示,例如将甘油三酯(triglyceride)水解成甘油(glycerol)和三个脂肪酸(fatty acids)的反应:甘油三酯+ 3H2O → 3脂肪酸+ 甘油在这个方程式中,甘油三酯是一种含有三个脂肪酸基团的甘油酯类化合物,当它与水反应时,水分子会将脂肪酯中的酯键断裂,释放出三个脂肪酸和甘油。

脂肪酸是一类羧酸,通常是长链脂肪酸,而甘油则是一种三羟基丙醇,它是许多生物脂的主要成分之一。

油脂水解是一种重要的工业过程,它广泛应用于食品、日化、医药、化工等领域。

第五章 脂类化合物(2)

光敏素(基态)+hυ→光敏素*(激发态) 不饱和脂肪酸+1O2→氢过氧化物

氢过氧化物→(分解产生)小分子醛、酮等+自由基 自由基→(引发)自动氧化

[光敏素接受能量] [1O2进攻双键]

光敏素*(激发态)+3O2→光敏素(基态)+1O2 [光敏素能量转移给3O2]

单、双、三线态氧:

单线态指不含未成对电子的氧,有一个未成对电子的称为 双线态,有两个未成对电子的成为三线态。所以基态氧为 三线态。食品体系中的三线态氧是在食品体系中的光敏剂 在吸收光能后形成激发态光敏素,激发态光敏素与基态氧 发生作用,能量转移使基态氧转变为单线态氧。单线态氧 具有极强的亲电性,能以极快的速度与脂类分子中具有高 电子密度的部位(双键)发生结合,从而引发常规的自由 基链式反应,进一步形成氢过氧化物。

加工贮放中油脂水解的发生:

1、含油脂的罐头食品的加热杀菌时的部分水解,与 温度高和游离脂肪酸存在有关;

2、油炸食品时因高温和高含水量(土豆80%)导致 油脂水解为游离脂肪酸( FA )等, FA 高使油脂发烟 点下降、易冒烟,影响食品风味、品质; 3、未及时炼油的油料种子、动物脂肪因尚未经高温 提炼灭酶而酶水解。

如:

2 .增殖期:以上生成的游离基 R· 与空气中 的 O2 生成过氧化游离基 ROO· → 再夺另一 不饱和脂肪酸分子中α-CH2-的一个氢原 子,生成氢过氧化物ROOH 和一个新的 游离基R·。 新的游离基R· 不断重复2步,即发生连 续的链反应,将生成大量的氢过氧化物 和 一些新的游离基。故称“增殖 ”。

2、酮型酸败(β-型氧化酸败)

酮型酸败:指油脂水解生成或油脂中本身 所存在的饱和游离脂肪酸, 在一系列酶的 作用下氧化(以β-氧化为主),生成有怪 味的酮酸、甲基酮等所致的酸败,故得名。

油脂的自然分解过程

油脂的自然分解过程

油脂的自然分解过程包括氧化、水解和生物降解三个主要过程。

1. 氧化:油脂在空气中接触到氧气时会发生氧化反应,产生酸价的增加和氧醇的生成。

氧化作用会导致油脂的质量和口感的变化,使其变酸、发酵、腐败。

2. 水解:油脂的水解是指在水的作用下,酯键断裂,使油脂分解为甘油和脂肪酸。

水解通常发生在高温、高湿的条件下,例如常见的炒菜油经过多次使用后,由于接触到水分,会发生水解反应而分解。

3. 生物降解:油脂可以被许多微生物、细菌和真菌利用为能源来源。

这些微生物通过分解酶的作用,将油脂分解成较小的有机物。

生物降解通常发生在有机废物堆肥堆中或土壤中的微生物活动的作用下。

这些自然分解过程不仅可以改变油脂的化学性质和大量,还会引起油脂的气味和风味变化。

因此,为保持油脂的质量和新鲜度,通常需要采取适当的储存和保鲜措施。

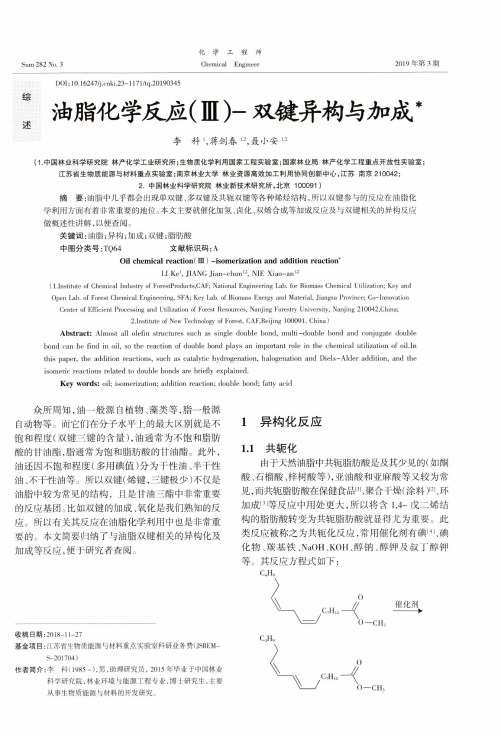

油脂化学反应(Ⅲ)双键异构与加成

发高活性、低反式酸的催化剂。

此外由于能源的短缺,氢化在可再生能源方面

的运用也将会逐步得到扩展比如生物质经热裂

解而产生的液态燃料(包括油脂的裂解),其含有大

量不不饱和双键,需要经过催化加氢才能得到更为 稳定的燃料。

2.2与卤素反应

与烯姪相同,油脂中的双键也可与Cl2,Br2J2及 1C1 JBr等发生加成反应切(反式),方程式如下:

由基反应催化剂等,该反应为可逆反应,平衡时顺反

比例一般在1 :3左右。以离子催化剂为例,其反应方 程式如下:

0

M*

H 门G

C7H14

\=/

()—CH,

()

h17c8

《 c7h14

M*

XCH+-Z

O-CH3

M

()

的反式脂肪酸对肿瘤生长、冠心病、新生儿及暴躁性 格等有不良的影响。所以催化加氢的发展趋势是研

46

李 科等:油脂化学反应(in)-双键异构与加成*

2019年第3期

1.2反化(顺反构型变化)

反化反应指将顺式双键转变为反式双键构型的反应,ຫໍສະໝຸດ 于顺反异构化反应。由于天然不饱和酸大多

数为顺式,异构化后产物往往为反式(反式更为稳

定),所以这样的构型变化反应被称为“反化”。反化

反应往往需要一定的催化条件,如光、热、离子或自

LI Ke1, JIANG Jian-chun1,2, NIE Xiao-an1-2

(1.Institute of Chemical Industry of ForestProducts,CAF; National Engineering Lab. for Biomass Chemical Utilization; Key and

油脂水解的化学方程式

油脂水解的化学方程式全文共四篇示例,供读者参考第一篇示例:油脂水解是一种化学反应过程,通过这个过程可以将油脂分解为更小的分子,例如脂肪酸和甘油。

这个过程在食品工业和化妆品工业中被广泛应用,从而产生出各种有用的化学产品。

油脂水解的化学方程式可以表示为:C3H5(C18H35O2)3 + 3H2O → 3C3H5(COOH)3 + C3H5(OH)3在这个化学方程式中,C3H5(C18H35O2)3是三个棕榈酸甘油脂分子的结构式,而C3H5(COOH)3代表三个棕榈酸分子,C3H5(OH)3代表一个甘油分子。

水解反应发生后,油脂被分解为脂肪酸和甘油。

油脂水解通常需要催化剂的参与,这些催化剂一般是碱性或酸性物质。

在工业上,碱性催化剂比较常见,因为它们可以更快速地催化水解反应。

经过水解反应后,脂肪酸和甘油可以被用于制备各种产品,例如皂、润肤霜、化妆品等。

在食品工业中,油脂水解也被广泛应用。

将植物油经过水解反应后,可以得到植物油酸,这种植物油酸可以用于制备植物酸、植物油软脂肪酸等产品。

油脂水解还可以帮助提取出植物油中的一些有益成分,比如抗氧化物质和维生素E。

油脂水解是一个非常重要的化学过程,可以将复杂的油脂分解为更简单的分子,从而为食品工业和化妆品工业提供了各种重要的原料。

通过不断研究和改进油脂水解的工艺,我们可以更好地利用油脂资源,生产出更多有用的化学产品。

希望这篇文章能帮助大家更好地了解油脂水解的化学方程式及应用价值。

【本篇文章共418字】。

第二篇示例:油脂水解是指将油脂分子通过水解反应分解为较小的分子,通常是甘油和脂肪酸。

油脂水解在工业生产中具有重要的应用价值,可以生产出一系列的化学产品,如洗涤剂、肥皂、食用油等。

油脂是一类混合物,其中主要成分是甘油三酯。

甘油三酯是由一个甘油分子和三个脂肪酸分子通过酯键连接而成的。

当油脂经过水解反应,甘油和脂肪酸会分别被释放出来,如下所示:C3H5(COOR)3 + 3H2O → C3H5(OH)3 + 3RCOOH在这个反应中,C3H5(COOR)3代表甘油三酯,3H2O代表水分子,C3H5(OH)3代表甘油,3RCOOH代表脂肪酸。

油脂自动氧化的机制及其控制(优选参考)

第三节 油脂自动氧化的机制及其控制油脂氧化是油脂及油基食品败坏的主要原因之一。

油脂在食品加工和贮藏期间,因空气中的氧气、光照、微生物、酶等的作用,产生令人不愉快的气味,苦涩味和一些有毒性的化合物,这些统称为酸败。

但有时油脂的适度氧化,对于油炸食品香气的形成是必需的。

油脂氧化的初级产物是氢过氧化物,其形成途径有自动氧化、光敏氧化和酶促氧化三种。

氢过氧化物不稳定,易进一步发生分解和聚合。

一、油脂氧化的类型1、自动氧化不饱和油脂和不饱和脂肪酸可被空气中的氧氧化,这种氧化称为自动氧化。

氧化产物进一步分解成低级脂肪酸、醛酮等恶臭物质,使油脂发生酸败。

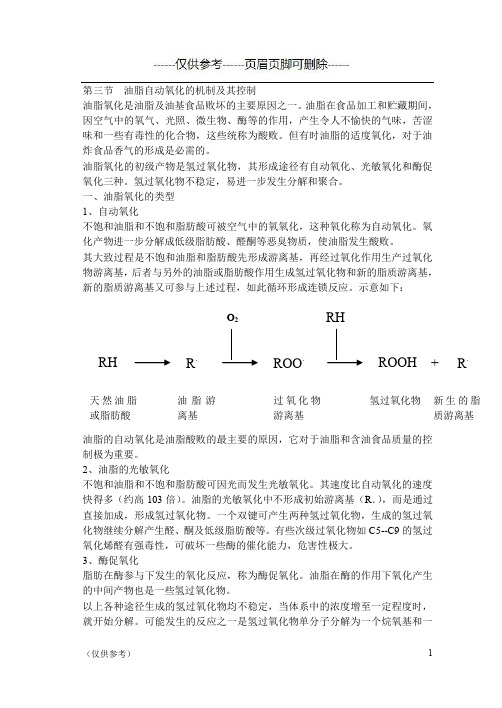

其大致过程是不饱和油脂和脂肪酸先形成游离基,再经过氧化作用生产过氧化物游离基,后者与另外的油脂或脂肪酸作用生成氢过氧化物和新的脂质游离基,新的脂质游离基又可参与上述过程,如此循环形成连锁反应。

示意如下:油脂的自动氧化是油脂酸败的最主要的原因,它对于油脂和含油食品质量的控制极为重要。

2、油脂的光敏氧化不饱和油脂和不饱和脂肪酸可因光而发生光敏氧化。

其速度比自动氧化的速度快得多(约高103倍)。

油脂的光敏氧化中不形成初始游离基(R .),而是通过直接加成,形成氢过氧化物。

一个双键可产生两种氢过氧化物,生成的氢过氧化物继续分解产生醛、酮及低级脂肪酸等。

有些次级过氧化物如C5--C9的氢过氧化烯醛有强毒性,可破坏一些酶的催化能力,危害性极大。

3、酶促氧化脂肪在酶参与下发生的氧化反应,称为酶促氧化。

油脂在酶的作用下氧化产生的中间产物也是一些氢过氧化物。

以上各种途径生成的氢过氧化物均不稳定,当体系中的浓度增至一定程度时,就开始分解。

可能发生的反应之一是氢过氧化物单分子分解为一个烷氧基和一RH R . ROOH 天然油脂或脂肪酸 油脂游离基 过氧化物游离基 氢过氧化物 R . + 新生的脂质游离基个羟基游离基,烷氧基游离基的进一步反应生成醛、醇或酮等。

醛、醇或酮等这些小分子具有令人不愉快的气味即哈喇味,导致油脂酸败。

脂质裂解规律

脂质裂解规律

脂质是人体内不可或缺的物质,参与人体新陈代谢,促进消化和吸收,参与水解与蓄积,维持体温和性状变化。

脂质有多种,在脂质分解过程中,要结合脂质脂肪酶和肝微量

脂肪酶以及胆汁酸,在胃肠道中经过水解、水素转移、缩合等酶促反应完成。

脂质的水解,主要是发生在胃肠道的流体中。

脂肪酶是脂质水解反应的最重要的酶之一,它负责将脂肪分解为三酰甘油和脂肪酸,三酰甘油继续被酶促水解,形成更小的脂肪酸,脂肪酸键到肝脏的肝细胞表面,被吸收后被转化成五元甘油。

胆汁酸与脂质一起经过胃肠道,胆汁酸有益于脂质的水解,把大分子脂质分解成小分

子脂质,使进入肠道更容易。

同时也可以减少脂肪的吸收,在肝脏,胆汁酸帮助将脂肪和

糖转化成胆固醇。

脂质在水解过程中也会发生水素转移反应,通过水素转移,一些不同分子量的脂质会

转化为相同分子量的脂质,从而缩短脂质进入肠道的路径,增加脂质的吸收。

脂质裂解是指在脂质酶作用下,长链脂质分解为更短链的物质,更短链的物质能更容

易地被人体吸收。

脂质酶参与水解,结合形成的产物脂肪酸通过更短的迁移通道将脂肪运

输到肝脏,在肝脏脂肪库出现,这些相互作用的酶反应形成细胞膜中的脂质,形成脂肪并

运输到其他细胞,脂肪酶与肝微量脂肪酶在水解消化系统中对脂质的运转起着重要作用。

总之,脂质的裂解规律主要通过脂肪酶和肝微量脂肪酶以及胆汁酸等酶促反应完成,

其中脂肪酶负责将脂质分解为脂肪酸和三酰甘油,三酰甘油可以被水解成更小分子的脂肪酸;胆汁酸可以加速脂质的水解;脂质还可以发生水素转移反应;最后,将脂质转化为脂

肪酸后,可以运输至脂肪库,从而参与新陈代谢,促进消化和吸收,维持体温和性状变化。

油脂在储藏加工过程中的变化

1 水解在油脂水解形成甘油和脂肪酸的过程。

甘油三酯不溶于水,在高温、高压和有大量水存在的条件下可加速反应,常用的催化剂有1水解在油脂水解形成甘油和脂肪酸的过程。

甘油三酯不溶于水,在高温、高压和有大量水存在的条件下可加速反应,常用的催化剂有无机酸(浓硫酸)、碱(氢氧化钠)、酶、Twitchell类磺酸,金属氧化物(氧化锌、氧化镁)。

工业上一般用Twitchell类磺酸和少量浓硫酸作为催化剂。

2异构化天然油脂中所含不饱和脂肪酸的双键一般为顺式,且双键的位置一般在9。

12。

15位上。

油脂在受光、热、酸碱或催化剂及氧化剂的作用下,双键的位置和构型会发生变化,构型的变化称为几何异构,位置的变化称为位置异构。

3热反应①热聚合:油脂在真空、二氧化碳或氮气的无氧条件下加热至200-300℃时发生的聚合反应称为热聚合。

热聚合的机理为Diels-Alder加成反应;②热氧化聚合:油脂在空气中加热至200-300℃时引发的聚合反应。

热氧化聚合的反应速度:干性油>半干性油>不干性油;③油脂的缩合:指在高温下油脂先发生部分水解后又缩合脱水而形成的分子质量较大的化合物的过程;④热分解:油脂在高温作用下分解而产生烃类、酸类、酮类的反应温度低于260℃不严重,290-300℃时开始剧烈发生;⑤热氧化分解:在有氧条件下发生的热分解。

饱和和不饱和的釉质的热氧化分解速度都很快。

4油脂的辐照裂解高剂量10kGy-50kGy:肉、肉制品灭菌;中等剂量1kGy-10kGy:冷藏鲜鱼、鸡、水果、蔬菜的保藏;低剂量低于1kGy:防止马铃薯、洋葱发芽,延迟水果蔬菜的成熟,粮食杀虫。

含油食品在辐照时其中的油脂会在临近羰基的位置发生分解,形成辐照味。

5油脂的氧化油脂在空气中氧气的作用下首先产生氢过氧化物,根据油脂氧化过程中氢过氧化物产生的途径不同可将油脂的氧化分为:自动氧化、光氧化和酶促氧化。

①自动氧化:自动氧化是一种自由基链式反应。

(1)引发期:油脂分子在光、热、金属催化剂的作用下产生自由基,如RH + Mx+→R·+H++M(x-1)+;(2)传播期:;(3)终止期:②光氧化:光氧化是不饱和脂肪酸与单线态氧直接发生氧化反应。

smith裂解法的名词解释

smith裂解法的名词解释Smith裂解法,即Smith pyrolysis method,是一种石油化工领域常用的裂解工艺,旨在通过高温、缺氧条件下将重质石油馏分裂解为较轻质的石油产品和石油化工原料,如汽油、柴油、液化石油气等。

该方法以其高效、灵活的特点,在石油行业中得到广泛应用。

首先,我们需要了解裂解的含义。

裂解是指在一定的温度、压力和反应条件下,将长链烃化合物分解为短链烃化合物的过程。

石油中的长链烃化合物在裂解过程中被打破,转化为较轻质的石油产品和原料。

Smith裂解法与其他裂解方法相比,其关键在于是通过高温和缺氧条件下进行的。

Smith裂解法的基本过程是将重质石油馏分(也称作馏分)送入裂解器,通过加热到高温(通常为500°C至650°C)并控制缺氧造气(通常为氮气或干燥的空气),使馏分中的长链烃化合物分解为较轻的烃化合物。

在这个过程中,不同的长链烃化合物会以不同的速度裂解,从而得到不同碳数的烃化合物。

裂解产物主要包括气态产品(如液化石油气、石脑油等)和液态产品(如汽油、柴油等)。

其中,气态产品在裂解过程中会通过裂解气分离装置分离出来,而液态产品则在裂解过程中保持液态状态,并进一步经过精馏、加工等环节得到成品油(如汽油和柴油)。

Smith裂解法的具体实施操作非常复杂,需要考虑多种参数和因素。

首先是温度的控制,裂解温度可以影响裂解效果和产物分布。

过高的温度可能导致烷烃和芳烃的裂解产物过多,而过低的温度则可能导致不充分的裂解。

其次是不同种类的重质馏分的裂解反应速度和产物分布也有所不同。

另外,缺氧造气的选择和控制也是影响裂解效果的重要因素之一。

Smith裂解法的应用非常广泛,可以用于重油、焦油和催化裂化高温阻点渣等各种石油馏分的裂解。

它在石油化工生产中具有重要地位,不仅可以提高石油产品的产率,还可以改善产品质量,增加石油加工的灵活性。

此外,Smith裂解法也可以与催化裂化等工艺相结合,进一步提高石油产品的产率和质量。

油脂酸败以及现有油脂的检验方法的综述

油脂酸败以及现有油脂的检验方法的综述1.概述油脂酸败的定义油脂久置或者经过长时间的高温煎炸,经生物、酶、空气中的氧的作用,而发生变色、气味改变等变化,使得油脂发生聚合或者裂解,甚至产生令人不愉快的蛤败味的过程;酸败不仅可导致油脂的理化性质发生变化,而且也可以使其生物学性质发生改变,酸败方式的分类1自动氧化型主要在脂肪碳链中的不饱和键上进行,油脂中不饱和脂肪酸的双键部分受到空气中氧的作用,氧化成过氧化物,后者继续分解或进一步氧化,产生有臭味的低级醛或羧酸;过氧化氢再氧化其它脂肪分子,形成连锁反应;过氧化氢氧化油脂后,并不含有令人厌恶的酸败臭味;但很不稳定,随时可分解为短链的醛及酸,如甲酸,乙酸,丙酸及异戊酸;甲醛,乙醛及高级的醛,它们之中的一些具有强烈的令人厌恶的臭味;其微量存在亦可被感官测定出;食用油脂自动氧化的影响因素:A参与反应的主要为不饱和脂肪酸链及在双键邻近有亲水过氧化物形成;B自身氧化的速率首先由脂肪酸的未饱和程度决定;C所有脂肪的氧化速率均受外部因素影响;所谓氧化强化剂原氧化剂:一种可以促进自身氧化的物质其包含微量金属元素,铜,铁,钴及生物催化剂及各种形式的光辐射——特别是紫外线及短波可见光线可加速反应速率;反之,有些抗氧化物质如:一定的多酚化合物的存在即便是很小的含量将降低氧化反应的速率;D高温加速氧化E除过氧化物其构成主要的油脂氧化因素外,一定的二级产物独立地与过氧化物并存;F油脂氧化产生的令人厌恶的臭味与亲水过氧化物的程度无关,而与二级反应产物及打断过氧化物产生的降解物质有关;酮基型氧化这类氧化通常作用C5~C14的直链饱和脂肪酸,主要原因是由于微生物或酶的作用引起的;油脂先水解为脂肪酸,脂肪酸在微生物或酶的作用下发生p氧化,即羧酸中的p碳原子被氧化为羰基,生成β-酮酸,后者进一步分解则生成含碳较少的酮或羧酸;此酮酸经脱羰酶作用失去C02而成为烷基甲基甲酮,该反应会产生脂质腥味;如果椰子油因氧化而变质,会产生肥皂味;此种类型的酸败大都由霉菌产生的,如黑曲菌和青霉菌的感染就易产生;油脂水解在合适的条件下,油脂经历水解变化,主要被油脂水解酶作用,例如脂肪酶;该作用导致自由脂肪酸形成,双及单甘酯及甘油脂形成;只有当油脂中的脂肪酸的碳氢链低于14个碳原子时被水解,令人厌恶的臭味才会产生;这样的油脂如黄油水解酸败较容易,因为其易释放出上述短链脂肪酸如丁酸,己酸及癸酸,这些物质非常易于产生令人厌烦的味道;植物油主要含有有限的未饱和的C16及C18,在自由脂肪酸被水解1%~3%时不易产生不好味道,除非被氧化;总之,油脂氧化酸败主要受到温度、光线、空气、水分、微量元素催化及微生物的影响,在储藏的过程中应尽量注意避免以上因素,提高油脂的储藏品质;衡量油脂品质好坏的指标主要包括水分、杂质、酸值和过氧化值等,这些指标数值的增大说明油脂品质下降,因此,储藏过程中应当定期检测以上指标,以便于及时监控油;酸败的特性1植物油脂的酸败慢于动物油脂一般来说,动物性油脂含有多量的饱和脂肪酸,化学性质比较稳定,而植物油含有多量的不饱和脂肪酸,化学性质比较活泼;易发生氧化;但是植物油中含有一定量的抗氧化物质—卵磷脂和维生素E,这些物质对于油脂的保存具有一定的意义,所以植物油的酸败过程慢于动物油;2饱和油脂的酸败慢于不饱和油脂不饱和脂肪酸含有不饱和键,导致不饱和脂肪酸的稳定性比较差,更加容易发生氧化酸败,形成氧化物、过氧化物;3常温与煎炸的差别油脂酸败的速度与温度密切相关.温度升高则油脂的酸败速度加快;温度每升高10℃,酸败速度一般会加快1倍;同时,常温下产生的有毒有害物质无论从量上还是从毒性上都要低于煎炸条件;4光和射线光会促进游离基的产生,氢过氧化物的分解,β、γ射线辐射油脂时,会促使游离基的产生,使得氧化速度加快;所以油脂宜避光保存;5金属离子重金属离子是植物油脂发生氧化酸败的催化剂,金属离子既可以加速氢过氧化物的分解,还会促进氧活化成单重态氧和自由基,金属离子的作用速度大小为:Pb2+>Cu2+>Sn2+>Zn2+>Fe2+>Al3+;6空气油脂的自动氧化是与氧气发生反应的过程,在氧气分压低的时候,氧化速度随氧气分压的加大而加快;在氧气分压较高的时候,氧化速度则与氧气分压无关;所以油脂应该密封保存;另外,氧化速度还与油脂的比表面有关,比表面积越大,油脂越容易发生氧化;7贮藏时间随着贮藏时间的加长,油脂逐渐发生氧化,产生的一些中间产物会加速氧化酸败的进行,所以贮藏时间越长,油脂的氧化速度越大;酸败油脂的危害1感官发生改变油脂水解产生的游离脂肪酸可产生强烈的不愉快气味,如:蛤败味、辛辣味、肥皂样和刺鼻气味等,以致影响食品的感官质量;2引起急性中毒一般急性毒性症状为呕吐、腹泻、腹痛等;引起中毒的物质因油脂的种类、加热方式、酸败过程或食品中其他成分的影响等情况不同,有毒成分的种类和数量也不一样;新鲜油脂在长时间、高温加热时,分解生成甘油和脂肪酸,甘油经高温脱水生成丙烯醛可引起轻度中毒现象;同时,酸败产生的具有强氧化作用的氢过氧化物直接作用于消化道也可以引起食物中毒;3导致慢性中毒此外,脂肪酸包括亚麻酸、亚油酸、花生四烯酸等不饱和脂肪酸还能发生聚合作用,其聚合物的毒性较强,引起慢性中毒,可使动物生长停滞,肝脏肿大,肝功能受损,有的还有致癌作用;4破坏营养成分已经酸败了的油脂会破坏食品中的维生素;降低蛋白质中的有效赖氨酸含量;酸败产生的二羰基化合物还能在蛋白质肽链之间发生交联作用阻碍消化道酶的消化作用,使食品的营养价值降低;油脂经高温氧化产生的聚合物也具有妨碍营养素消化和吸收的作用,使食品营养价值下降;可以使得油脂中的营养成分发生改变,比如:不饱和脂肪酸、VE;酸败产生的物质1酸败水解导致脂肪酸链断裂,形成双及单甘酯及甘油脂;2不饱和碳链氧化,双键部分受到空气中氧的作用,氧化成过氧化物,后者继续分解或进一步氧化,可产生短链的醛及酸,如甲酸,乙酸,丙酸及异戊酸;甲醛,乙醛及高级的醛,它们之中的一些具有强烈的令人厌恶的臭味;其微量存在亦可被感官测定出;3水解后的脂肪酸中的饱和脂肪酸发生β氧化,即羧酸中的β碳原子被氧化为羰基,生成β-酮酸,后者进一步分解则生成含碳较少的酮或羧酸;油脂在加工、煎炸或储藏过程中甘油三酯氧化形成带有一个或多个含氧基团的甘油三酯单体oxidizedtriglycerides,ox-TG;食用植物油中氧化甘油三酯聚合物是以氧化甘油三酯二聚体和寡聚体为主混合物,可分为极性聚合物和非极性聚合物;极性甘油三酯聚合物是由氧化甘油三酯单体通过C-C、C-O、O -O等共价键相互聚合而成,称为氧化甘油三酯聚合物TGP,其主要包括氧化甘油三酯二聚物oxidizedtriglyceridesdimmer,TGD和氧化甘油三酯寡聚物TGO,其分子量为甘油三酯triglyceride,TG单体2倍至数倍不等;非极性甘油三酯聚合物,是TG单体在无氧受热条件下仅通过C-C键相互聚合而成;2. 我国现行对油脂的10种检测油脂的水分以及挥发物的测定2仪器与用具:电热恒温烘箱、备有变色硅胶的干燥器、天平:感量克、称量皿烧杯100ml 试验方法1把洗净的称量皿或烧杯于103±2℃烘箱内烘干小时;2取出后放于干燥器内冷却30分钟,称量W1;3再把称量皿放于烘箱内烘20分钟;4取出后放于干燥器内,冷却30分钟,称量;5如两次称量绝对误差不超过克,即表示器皿已恒重;6称量混匀试样约10克W,准确至克,105℃烘箱内烘90分钟;7取出后于干燥器内冷却30分钟称重W2;8再烘20分钟,直至前后两次重量误差不超过克为止;如后一次重量大于前一次重量,则取前一次重量W2;结果计算:W1+W-W2水分及挥发物%=———————×100%W式中:W1——空杯重克W——样品重克W2——烘后样品加杯重克双试验结果允许误差不超过%,其平均值为测定结果,保留小数点后两位数;油脂的酸价、酸度测定3定义酸价又名酸值,是表示油脂等物质含酸量的一种形式,是中和1克油脂等物质中游离脂肪酸所需氢氧化钾的毫克数.新鲜的或精制品中,酸价都较低,储藏或处理不当,酸价会增高.因此酸价既是油脂的质量指标,也是其卫生指标;酸度:游离脂肪酸所占油脂的百分含量;油脂中脂肪酸的类型见表1表示的脂肪酸油脂种类名称摩尔质量,g/mol椰子油、棕榈仁油和月桂酸含量高的月桂油200油类其他油脂油酸282 注:当结果写的是“酸度”而又无详细说明时,这个“酸度”通常是用油酸来表示;指示剂滴定法1一般情况本方法更适用于颜色不很深的油脂;2原理试样溶解在乙醚和乙醇的混合溶剂中,然后用氢氧化钾-乙醇标准溶液滴定存在于油脂中的游离脂肪酸;3试样本标准所列试剂均为分析纯,水为蒸馏水;乙醚HG3-1002与95%乙醇GB679溶剂按体积比1:1混合;使用前每100mL 混合溶剂中,指示剂用氢氧化钾乙醇溶液准确中和;氢氧化钾GB230695%乙醇标准溶液,c KOH=L或必要时c KOH=L;使用前必须知道溶液的准确浓度,并应经校正,使用最少五天前配制的溶液;移清液于棕色玻璃瓶中贮存,用橡皮塞塞紧;溶液应为无色或浅黄色;酚酞GB10729指示剂溶液:10g/L的95%乙醇溶液;4仪器分析天平:感量;锥形瓶:250mL;滴定管:10mL,最小刻度;5分析步骤试样制备按GB/T15687进行;试样根据预计的酸价,按表2取样表2试样取样表预计酸价试样量,g 试样称量的准确值,g<1 201~4 104~1515~75>75准确称重后的试样放到250mL锥形瓶中;测定:将试样加入50~150mL预先中和过的乙醚-乙醇混合液中溶解;用L 氢氧化钾溶液边摇动边滴定,直到指示剂显示终点酚酞变为粉红色需最少维持10s不褪色;注:如果滴定所需L氢氧化钾溶液体积超过10mL时,可用浓度为L氢氧化钾溶液;同一试样进行两次测定;6分析结果的表示酸价Vc酸价=----------------- (1)m式中:V—所用氢氧化钾标准溶液的体积,mL;c—所用氢氧化钾标准溶液的准确浓度,mil/L;M—试样的质量,g;—氢氧化钾的摩尔质量,g/mil;酸度:酸度可从酸价的测定结果计算得到;VcM酸度%=———————— (2)10m式中:V—所用氢氧化钾标准溶液的体积,mL;c—所用氢氧化钾标准溶液的准确浓度,mil/L;M—表示结果选用的酸的摩尔质量,gmol/L;m—试样的质量,g;两次测定的算术平均值作为测定结果;油脂过氧化值的测定41原理油脂氧化过程中,产生的过氧化物为氢过氧化物,氢过氧化物的进一步分解主要有1.烷氧游离基的生成,2.醛、酮、酸、醇的生成,3.丙二醛的生成;与碘化钾作用,生成游离碘;以硫代硫酸钠溶液滴定,计算含量;2试剂1、饱和碘化钾溶液:称取14g碘化钾,加10ml水溶解,必要时微热加速溶解,冷却后贮于棕色瓶中;现用现配;2、三氯甲烷冰乙酸混合液:量取40ml三氯甲烷,加60ml冰乙酸,混匀;3、L硫代硫酸钠标准溶液:称取5g硫代硫酸钠Na2S2O3·5H2O或3g无水硫代硫酸钠,溶于1000ml水中,缓缓煮沸10分钟,冷却;放置两周后过滤备用;4、1%淀粉指示剂:称取可溶性淀粉,加入少许水调成糊状倒入50ml沸水中调匀,煮沸,现用现配;3测定步骤精确称取2—3g混匀的样品,置于250ml碘量瓶中,加30ml三氯甲烷冰乙酸混合液因为纯品对光敏感,遇光照会与空气中的氧作用,逐渐分解而生成剧毒的碳酰氯和;可加入%~1%的作稳定剂;能与乙醇、、、、、和油类等混溶,使样品完全溶解;加入饱和碘化钾溶液;紧密塞好瓶塞,并轻轻振摇,然后在暗处放置5min,取出加75ml水,摇匀;立即用硫代硫酸钠标准溶液滴定,至淡黄色时,加1ml淀粉指示剂,继续滴定至蓝色消失为终点;同时作空白试验;4测定结果的计算与分析:1、计算:X=V-V0×N×/m式中:X—样品的过氧化值,%;V—样品消耗硫代硫酸钠溶液的体积,ml;V0—空白消耗硫代硫酸钠溶液的体积,ml;N—硫代硫酸钠标准溶液的麾尔浓度,mol/L;—1N硫代硫酸钠1ml相当于碘的克数;2、分析:油脂新鲜,其过氧化值不应大于%;氧化物的毫摩尔数来表示;POV只是适用于油脂的氧化初始阶段;氢过氧化物的分解产物主要有:烷氧游离基、醛、酮、酸、醇、丙二醛;浸出植物油中溶剂残留含量检测方法5术语和定义溶剂残留含量:用本标准规定的方法测定的油脂加工过程中使用六号溶剂作为浸出溶剂生产的植物油中的六号溶剂残留含量;用每千克样品含六号溶剂残留的毫克数表示;原理加入内标和试样的密封瓶在80℃下加热使密封瓶中气液相达到平衡;用气相色谱测定顶空部分的挥发烃含量;试剂除非特别说明所使用试剂均为分析纯;1六号溶剂:成份与工业过程中使用的相类似;2六号溶剂标准储备溶液:准确称取六号溶剂,用N,N-二甲基乙酰胺溶解并转移至100ml容量瓶中,定容;此溶液的浓度为10mg/ml;3内标:正庚烷色谱标准级;4载气:氮气或氦气,要求完全干燥,含氧量少于10mg/kg;5辅助气:氢气纯度%,不含有机杂质和干燥空气不含有机杂质;6空白植物油:新鲜压榨的没有被氧化的植物油,溶剂残留含量可以忽略或在室温下经超声波脱气的植物油;该植物油应该不含有有可能分解产生挥发性物质的过氧化物或其他成份,否则在实验中会与碳氢化合物发生混淆;仪器实验室通用设备以及下列特殊设备:1密封瓶:容积20毫升;2密封垫和铝帽:由对脂肪和溶剂呈惰性的例如丁基橡胶或不含碳氢溶剂残留的红橡胶的材料制成,质量合格的产品在使用条件下不会发生膨胀;铝帽同密封瓶和压盖钳一起配套使用;3压盖钳:内径20mm;4注射器:普通型5μl、10μl、25μl、50μl、100μl容积,气密型500μl容积;5气相色谱仪:带氢火焰离子化检测器,配有积分仪或记录仪;色谱柱:a玻璃填充柱:2米到4米长,内径大约毫米,填充物为涂覆了10%W/W担体角鲨烷的粒度为150μm到180μm的酸洗硅烷化的硅藻土担体;b毛细管柱:30米长,内径,涂覆了层厚μm的甲基聚硅氧烷;其他非极性或弱极性柱也适用;气相色谱测定条件:进样口的温度为100℃,检测器的温度为150℃,柱温箱温度为50℃;如果使用毛细管柱,分流比为100:1;6加热箱:一台恒温温度设为80℃±2℃,一台恒温温度设为60℃±2℃;7分析天平:一台感量为,一台感量为;8启盖钳;试样制备按照GB/T15687制备试样;制备过程中样品要保证没有溶剂残留的获得或损失;操作步骤标准系列样品1分别称量5克空白植物油,精确到克,放入七个密封瓶中;用密封垫和铝帽密封密封瓶;用普通型注射器向六个密封瓶中的加入表1中所示量的溶剂,以获得标准浓度样品;第七个密封瓶为空白样品;已加过溶剂的密封瓶室温下用手在水平面上作圆周运动充分混合密封瓶中的物质;植物油不能接触到密封垫,如果有接触,需重新配制;2振荡结束后,用普通型注射器透过密封垫向七个密封瓶中加入5μl±μl内标,用手振荡混合1分钟同;将密封瓶放入80℃加热箱中,时间约60±1分钟,使气液相之间达到平衡;警告:如果在密封垫上有植物油,当抽取顶空气体时它将污染针头而且这种污染可能被转移到色谱柱中;表1-标准样品中的六号溶剂量5 10 25 50 75 100 加入六号溶剂标准储备液的体积μl10 20 50 100 150 200标准样品中六号溶剂含量mg/kg3用在60℃加热箱中加热的气密型注射器从在80℃加热箱加热了一个小时的密封瓶中抽取500μl的气体迅速注入气相色谱仪;4根据空白样品的色谱图,计算出空白样品中六号溶剂含量A C,以峰面积的百分比表示;5从对应于加了溶剂的密封瓶所得到的色谱图,按公式1得到校正因子; (1)其中:A c—空白样品六号溶剂的计算含量;A is—加过溶剂的校准植物油中内标的含量,用峰面积百分比表示;A t—加过溶剂的校准植物油中总烃量包括内标,用峰面积百分比表示;W h—加过溶剂的校准植物油中的溶剂的含量,用mg/kg表示;W is—加过溶剂的校准植物油中的内标的含量,用mg/kg表示,正庚烷为680;结果保留三位小数,计算F值的算术平均值作为校正因子;样品测定1称量5克试样,精确到克,装入密封瓶中,迅速用密封垫和铝帽密封密封瓶;2用普通型注射器穿过密封垫注射5μl±μl的内标;用手在水平面上作圆周运动充分混合约一分钟;植物油不能接触到密封垫,如果有接触,需重新配制;将密封瓶放入80℃加热箱,时间约60±1分钟;3用加热到60℃的气密型注射器从在80℃加热箱加热了一个小时的密封瓶中抽取500μl气体迅速注入气相色谱仪;4根据色谱图,通过测量由六号溶剂形成的色谱峰,测定六号溶剂残留的含量;测定次数同一样品要进行两次重复测定;结果的表示样品中六号溶剂残留的含量w,单位mg/kg,由公式2计算得出: (2)其中:A'is—样品中内标的含量,用峰面积的百分比表示;A't—烃类化合物的总含量,包括内标,用峰面积的百分比表示;F—校正因子的平均值;W'is—样品中内标的含量,用mg/kg表示,比如正庚烷是680;在同一实验室,由同一操作者使用同一仪器对同一样品连续进行两次测定的相对标准偏差不得大于2%;满足重复性要求的两次检验结果的算术平均值作为最后结果,结果保留三位小数;如果不满足重复性要求,结果要弃用,重新用同一样品做两次新的检测;总砷的测定6原理食品试样经湿消解或干灰化后,加人硫脉使五价砷预还原为三价砷,再加人硼氢化钠或硼氢化钾使还原生成砷化氢,由氢气载人石英原子化器中分解为原子态砷,在特制砷空心阴极灯的发射光激发下产生原子荧光,其荧光强度在固定条件下与被测液中的砷浓度成正比,与标准系列比较定量;试剂1氢氧化钠溶液2g/L;2硼氢化钠NaBH,溶液10g/L:称取硼氢化钠,溶于2g/L氢氧化钠溶液1000mL 中,混匀;此液于冰箱可保存10天,取出后应当日使用也可称取14g硼氢化钾代替10g硼氢化钠;3硫脲溶液50g/L;4硫酸溶液1+9:量取硫酸100mL,小心倒人水900mL中,混匀;5氢氧化钠溶液100g/L供配制砷标准溶液用,少量即够;6砷标准溶液:砷标准储备液:含砷mL;精确称取于100℃干燥2h以上的三氧化二砷As2O3,加100g/l氢氧化钠10mL溶解,用适量水转人1000mL容量瓶中,加1+9硫酸25mL,用水定容至刻度;砷使用标准液:含砷1ug/mL;吸取砷标准储备液于100mL容量瓶中,用水稀释至刻度,此液应当日配制使用;7湿消解试剂:硝酸、硫酸、高氯酸;8干灰化试剂:六水硝酸镁150g/L,氯化镁、盐酸1+1;仪器原子荧光光度计;分析步骤试样消解湿消解:固体试样称样,液体试样称样5g-10g或mL精确至小数点后第二位,置人50mL-100mL锥形瓶中,同时做两份试剂空白;加硝酸20mL-40mL,硫酸,摇匀后放置过夜,置于电热板上加热消解;若消解液处理至10mL左右时仍有未分解物质或色泽变深,取下放冷,补加硝酸5mL--10mL,再消解至10mL左右观察,如此反复两三次,注意避免炭化;如仍不能消解完全,则加人高氯酸1mL-2mL,继续加热至消解完全后,再持续蒸发至高氯酸的白烟散尽,硫酸的白烟开始冒出;冷却,加水25mL,再燕发至冒硫酸白烟;冷却,用水将内容物转人25mL容量瓶或比色管中,加人50g/L硫脉,补水至刻度并混匀,备测;干灰化:一般应用于固体试样;称取精确至小数点后第二位于50mL-100mL 增锅中,同时做两份试剂空白;加150g/L硝酸镁10mL混匀,低热蒸干,将氧化镁1g仔细覆盖在干渣上.于电炉上炭化至无黑烟,移人5500C高温炉灰化4h;取出放冷,小心加人1十1盐酸10mL以中和氧化镁并溶解灰分,转人25mL容量瓶或比色管中,向容量瓶或比色管中加人50g/L硫脉,另用1+9硫酸分次测洗柑祸后转出合并,直至25mL刻度,混匀备测;标准系列制备取25mL容量瓶或比色管6支,依次准确加人1ug/mL砷使用标准液0、、、、、各相当于砷浓度0、、、、、mL各加1+9硫酸,50g/L硫脲,补加水至刻度,混匀备测;测定1仪器参考条件:光电倍增管电压:400V;砷空心阴极灯电流:35mA;原子化器:温度820℃-850℃;高度7mm;氢气流速:载气600mL/min;测量方式:荧光强度或浓度直读,读数方式:峰面积;读数延迟时间:1s;读数时间:15s;硼氢化钠溶液加人时间:5s;标液或样液加人体积:2mL;2浓度方式测量:如直接测荧光强度,则在开机并设定好仪器条件后,预热稳定约20min;按“B"键进人空白值测量状态,连续用标准系列的“0”管进样,待读数稳定后,按空档键记录下空白值即让仪器自动扣底即可开始测量;先依次测标准系列可不再测“0"管;标准系列测完后应仔细清洗进样器或更换一支,并再用“0"管测试使读数基本回零后,才能测试剂空白和试样,每测不同的试样前都应清洗进样器,记录或打印下测量数据;3仪器自动方式:利用仪器提供的软件功能可进行浓度直读测定,为此在开机、设定条件和预热后,还需输人必要的参数,即:试样量g或mL;稀释体积mL;进样体积mL;结果的浓度单位;标准系列各点的重复测量次数;标准系列的点数不计零点,及各点的浓度值;首先进人空白值测量状态,连续用标准系列的,“0”管进样以获得稳定的空白值并执行自动扣底后,再依次测标准系列此时“0”管需再测一次在测样液前,需再进人空白值测量状态,先用标准系列“0”管测试使读数复原并稳定后,再用两个试剂空白各进一次样,让仪器取其均值作为扣底的空白值,随后即可依次测试样;测定完毕后退回主菜单,选择“打印报告”即可将测定结果打出;结果计算如果采用荧光强度测量方式,则需先对标准系列的结果进行回归运算由于测量时“0”管强制为0;故零点值应该输人以占据一个点位,然后根据回归方程求出试剂空白液和试样被测液的砷浓度,再按式1计算试样的砷含量:C1-C025X=——————— (1)M1000式中:X—试样的砷含量,单位为毫克每千克或毫克每升mg/kg或mg/L C—试样被测液的浓度,单位为纳克每毫升ng/mL;q—试剂空白液的浓度,单位为纳克每毫升ng/mL;m—试样的质量或体积,单位为克或毫升g或mL,计算结果保留两位有效数字;精密度湿消解法在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的10%;准确度湿消解法测定的回收率为90%-105%;干灰化法测定的回收率为85%-100%;食品中黄曲霉毒素Bl的测定7原理试样中黄曲霉毒素B1经提取、浓缩、薄层分离后,在波长365nm紫外光下产生蓝紫色荧光,根据其在薄层上显示荧光的最低检出量来测定含量;试剂1三氯甲烷;2正己烷或石油醚沸程30℃-60℃或60℃-90℃;3甲醇;4苯;5乙睛;6无水乙醚或乙醚经无水硫酸钠脱水;7丙酮;。

国内外废弃油脂处理、利用情况简介

1、日本废油脂的利用情况 以前,日本企业单位所产生的废食用油经回收再利用,作为工业用途如制造肥皂粉的原 料或饲料用油,现在这个回收通道,正被转化为制造生物柴油的来源,有的肥皂粉工厂兼设 了生物柴油工厂。 最典型的是经营了 50 年废食油回收工作的染谷商店和 LONFORD 有限公司。该公司的 所有车辆都是用自己生产的生物柴油燃料,而且在全国大约有 280 辆车使用生物柴油燃料在 运行。LONFORD 公司生产的生物柴油已在京都市和滋贺县得以推广应用,己有 220 辆垃圾 收集车使用了这种柴油,而且从 2000 年 4 月在京都市的 81 辆公共汽车上开始使用了添加 20%生物柴油的燃料。 除此之外,利用废食用油生产生物柴油己成燎原之势,正如火如茶地在日本全国各地展 开。 2、欧洲废油脂的利用情况 生物柴油运用最多的是欧洲,而废食用油脂在欧盟各国通常作为饲料用油,现在也正转 向发展生物柴油。 在奥地利,每年从 135 个餐馆收集的废食用油脂可生产生物柴油 100 多吨,其生物柴油 的主要市场在于农业及林业设施及湖泊与河川的休闲游艇之用,以利于清洁空气。

国内废油脂处理常用的方法一般为采用简易加热提炼回收处理。

将废油脂脱水、除臭后加热处理,分离得到油脂和杂质,油脂直接卖给化工厂作为再生

脂肪酸原料。

这种简单的处理思路就给“地沟油”返回食物链埋下了伏笔。该类处理企业多为零散或

小作坊。

废油脂

脱水

除臭

加热

外卖

油脂

杂质

图 1 废油脂简易加热提炼回收工艺流程图

3、制取生物柴油工艺

Guo Xu, Hao Linbo, Zhang Bo, Zhang Chao, Wu Chengwu, Liu Qilin China Urban Construction Design & Research Institute

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油脂催化裂解姓名:周远宏学号:3140207020班级:新能源1401摘要:油脂催化裂解得到的液体产物(裂解油)与生物柴油(脂肪酸单烷基酯)相比,其组成发生了实质上的改变,产物通常是烯烃、烷烃、羰基化合物和脂肪酸的混合物。

裂解油的理化性质和石化柴油相近,氧的含量非常低;有良好的低温相容性,热值与普通柴油也差不多。

而且,催化裂解还可以克服生物柴油制备技术上的缺陷:对原料的选择性和适应性差、原料酸值要求较高,副产物甘油产生等,并且生产设备廉价。

因此,通过油脂催化裂解的方式在一定程度上可以避免酯交换过程带来的许多问题,而且裂解所得到的燃料油在热值、流动性方面也具有很大的优势。

催化裂解法制备可再生烃类燃料为制备低成本、高效能的石化柴油燃料提供了新方法,具有广阔的应用前景。

关键词:油脂;催化裂解;微波;催化剂油脂是油和脂肪的统称。

从化学成分上来讲油脂都是高级脂肪酸与甘油形成的酯。

油脂是烃的衍生物。

自然界中的油脂是多种物质的混合物,其主要成分是一分子甘油与三分子高级脂肪酸脱水形成的酯,称为甘油三酯。

其中,油是不饱和高级脂肪酸甘油酯,脂肪是饱和高级脂肪酸甘油酯,都是高级脂肪酸甘油酯,是一种有机物。

植物油在常温常压下一般为液态,称为油,而动物脂肪在常温常压下为固态,称为脂。

油脂均为混合物,无固定的熔沸点。

油脂不但是人类的主要营养物质和主要食物之一,也是一种重要的工业原料。

非食用油脂是指餐饮、食品加工单位及家庭产生的失去食用价值的动植物油脂,俗称“地沟油”、“潲水油”、“下脚油”等。

我国每年产生的非食用油脂是食用油脂总量的8%左右,大约在400万~800万t。

许多非食用油脂都含有过氧化物、脂质氧化物等对身体有害的物质,如果误食会导致维生素缺乏、心血管硬化等疾病,长期食用可能会引发癌症。

有研究表明一公升的废油可以污染一百万公升的水[3]。

由此可见非食用油脂对人类的健康和 环境的安全产生了极大的危害,所以应该禁止非食用油脂重返餐桌和直接排放到环境中。

每天产生的大量非食用油脂目前被大量用于制备生物玻璃、脂肪酸、无磷洗衣粉和生物柴油等。

生物柴油是一种以动植物油脂、餐饮废弃油等为原料,通过酯交换工艺制成的清洁可再生可替代石化柴油的脂肪酸甲酯或乙酯燃料。

以动植物油脂和脂废油脂为原料经过酯交换生产生物柴油,可以减少废油脂的存储量,减缓化石燃料的枯竭和降低环境污染[8],同时生产生物柴油的原料成本也会大大减少。

但是脂肪酸单烷基酯作为生物柴油时也有很多的缺陷:其浊点和冷凝点较高,且低温流动性差,在天气寒冷的时候不适宜使用,并对引擎可能会有一定的损坏;由于含氧官能团的存在,使其热值比石化柴油低9%~13%;其热稳定性和存储稳定性也比较差,容易发生氧化、变质。

这些缺陷使生物柴油在实际应用中遇到很大的困难。

因此,国内外的学者针对这些缺陷进行了一系列的实验探索,催化裂解非食用油脂技术制备可再生烃类燃料越来越受到人们的重视。

油脂催化裂解得到的液体产物(裂解油)与生物柴油(脂肪酸单烷基酯)相比,其组成发生了实质上的改变,产物通常是烯烃、烷烃、羰基化合物和脂肪酸的混合物。

裂解油的理化性质和石化柴油相近,氧的含量非常低;有良好的低温相容性,热值与普通柴油也差不多。

而且,催化裂解还可以克服生物柴油制备技术上的缺陷:对原料的选择性和适应性差、原料酸值要求较高,副产物甘油产生等,并且生产设备廉价。

因此,通过油脂催化裂解的方式在一定程度上可以避免酯交换过程带来的许多问题,而且裂解所得到的燃料油在热值、流动性方面也具有很大的优势。

催化裂解法制备可再生烃类燃料为制备低成本、高效能的石化柴油燃料提供了新方法,具有广阔的应用前景。

1 催化剂的类型及催化性能用于油脂催化裂解主要有几种典型的催化剂:分子筛催化剂,碱性催化剂,过渡金属催化剂和其它催化剂(如铝土矿)。

不同的催化剂具有不同的功能和特性,因此可以通过调节催化剂来控制燃料油的组成和性能。

很多文献报道,催化调控主要有两个方向,一是通过催化剂的分子择形[14];二是通过改变反应历程,或二次裂化的方法,裂化第一步产生的脱酸产物,生成燃烧性能比较好的烃类燃料。

1.1 分子筛催化分子筛催化剂是高度结晶和多孔的,对分子尺寸大小具有选择性。

这意味着只有特定尺寸大小的分子才可以通过,因此只有通过催化剂孔道的高活性分子才可以被改变获得特定的反应产品。

石油炼制过程中此类催化剂被普遍使用。

其中,研究最多的是ZSM-5 这类分子筛催化剂。

该类催化剂的活性和选择性与其酸性、孔隙的大小和分布,孔隙形状有很大关系。

Hilten等[使用固定床反应器,反应温度在450 ℃到550 ℃之间,以HZSM-5为催化剂对皂化的花生油进行催化裂解制备和汽油兼容的燃料研究,兼容燃油的燃料性质包括黏度、热值、氧碳比都有显著地改善。

黏度从59.6 mm2/s减少到0.9 mm2/s,热值增加了3.5 MJ/L,O∶C 从0.07减少到0.02。

杨宁等以下行床为反应器,用超稳分子筛平衡催化剂对植物油进行催化裂解研究,在460~560 ℃的温度范围内,液体收率大于90%,裂化汽油辛烷值达到90,且氧、硫、氮及其它重金属和灰分都不存在,芳烃和烯烃的含量为39.74%和30.79%。

Thanh-An Ngo等人在固定床反应器中催化热解大豆油,温度在420~450 ℃之间,使用硅铝比不同的HZSM-5催化剂,结果表明:液体收率高达71.3%,气体收率23.1%,液体组分主要包括苯、甲苯、二甲苯和萘,气体产品主要是甲烷、乙烷和丙烯等C1~C4的烃类,具有很高的热值。

田华等在固定床微反装置内,反应温度在450 ℃,用USY,HZSM-5分子筛催化剂对动物油进行催化裂解。

实验结果表明:脂肪酸酯分子一般先发生脱羧和脱羰反应,然后进行C—C 键断裂;其中C—O键断裂更容易,初始裂化反应产生的大分子液态烃类及其含氧衍生物会在催化剂的酸性位上发生二次裂化和脱氧等反应。

这两种催化剂由于酸性高,因此可以促进二次裂化,使产物中的液化气和汽油量增加。

Sadrameli等在温度375~500 ℃范围内,对菜籽油进行催化裂化实验,结果表明:HZSM-5是催化裂解可再生生物质衍生原料如植物油可以转换成有价值的芳烃类液态烃的很好催化剂选择。

目前,在分子筛催化剂被普遍使用的基础上,许多文献已经将催化裂化与石油化工行业的循环流化床结合一起研究,期望能够使用现有的工艺和设备,达到精炼油脂的目的。

分子筛催化剂催化植物油热裂解,有利于C—O键断裂,生成液态烃中芳烃占优势,表明反应体系内供氢强度太弱,不利于形成饱和烃类。

而且C—C键断裂的随机性没有得到明显改善。

1.2 碱催化当前,使用分子筛催化剂催化裂解油脂,产物中不可避免的会有大量脂肪酸,而且酸价很高。

这样会对裂解产物作为燃料油时的酸值有影响,还可能影响发动机设备的耐用性;也可能使其低温流动性变差,因为其熔点是随着脂肪酸的极性变化的,极性越高,熔点越高。

为了减少裂解产物中脂肪酸的含量,许多学者找到了另一种催化剂(碱性催化剂),碱性催化方法可以使热解产物中的羧酸含量减少。

其反用机制是产物中的脂肪酸与其发生反应生成脂肪酸盐,随后脂肪酸盐在反应温度下裂解,生成烷烃,烯烃等燃烧性能非常好的可再生烃类燃料。

Xu 等在温度450~500 ℃范围内使用CaO 为碱性催化剂,对几种木本油脂的催化裂解进行了研究,裂解油收率在70%~80%之间,相对比较稳定。

此外通过气相色谱-质谱和红外光谱和燃料性能的测试显示了反应得到的裂解油具有良好的燃烧性能。

1.3 过渡金属催化剂过渡金属催化剂已经广泛应用于油脂的催化裂解,许多文献都有报道。

Wang 等[27]在温度为300℃,5%Pd/C为催化剂条件下对植物油进行连续式热水解和炉式催化热裂解研究,实验结果表明:饱和游离脂肪酸以15.5 mmoles/min进行脱羧,且在5 h的反应时间内大约有90%的游离脂肪酸转化为烷类,这些混合的烷类可以迅速的转化为可再生烃类燃料和烷类的异构化提高了燃料的低温流动性。

Immer等使用5% Pd/C催化剂对硬脂酸、油酸和亚麻酸进行催化液相脱氧研究,硬脂酸的催化脱氧主要是通过脱羧,液体产物组分是十七烷和十七碳烯,硬脂酸转化基本完成后,十七碳烯的加氢是通过十二烷溶剂的转移,结果得到98%收益率的十七烷。

Kubickova等研究了植物油通过脱羧得到烃类燃料,硬脂酸乙酯被用作模型化合物,温度在300~360℃,以5%Pd/C为催化剂条件下,它们几乎都转化为相同的最终产品十七烷,而硬脂酸乙酯是通过中间体硬脂酸转化的,催化剂使反应产物具有很高的选择性。

Pd/C催化剂能够把脱羧温度降到300 ℃左右,当然C—C键的断裂就受到抑制,而且由于有水的参与或额外加氢,供氢条件得到改善。

但是铂资源匮乏,很大程度上限制了其工业化和商业化进程。

1.4其它催化剂除了上述催化剂外,Al2O3[31]、铝土矿[32]等也可以用于催化热裂解油脂。

裂解油中的羧酸含量减少了许多,表明铝土矿是一种良好的脱羧催化剂。

这些催化剂使脱酸选择性也表现不足,更无促进加氢脱氧效果,所以不适合选取。

2 微波辅助催化的机理及应用微波是一种无线电波,波长从1 m至1 mm,相当于频率300 MHz(0.3 GHz)到300 GHz。

它具有波动性、高频性、热特性和非热特性4大基本特性。

极性分子相对于非极性分子,或极性长链分子中的极性部分相对于非极性的部分,具有优先吸收微波能量的作用,从而实现自由基反应的分子极性定位并加快反应速度。

微波能够透射到有机分子内部使偶极分子和长链有机分子的极性部位以极高的频率振荡,引起分子或特定官能团的极高频电磁振荡等作用,导致热量的产生。

最近几年来,微波加热技术的发展非常迅速,许多产业都用到了此技术(如食品加热和干燥、化学合成、消解),且微波辐射快速、具有选择性。

微波发射源和加热器都与裂解物不直接接触,在许多高温裂解实验中微波被作为加热源。

微波裂解反应是在没有氧气的条件下进行的,将反应物快速加热到400~500 ℃,在短时间内把反应物裂解成低分子有机蒸汽,然后迅速冷却得到液体燃料,并使获得的液体产率达到最大。

微波加热方式已经引起了国内外学者极大的关注,很多文献都有报道,特别是南昌大学生物质转化研究中心对这方面的研究具有领先的地位。

Wang等以微藻油脂通过皂化反应获得的皂盐为研究对象,利用皂盐的分子极性强这一特点,发挥微波辐射对偶极分子及其极性官能团高效选择性加热优势,更好地实现了选择性脱羧目的。

以不同微波辐射功率进行研究,900 W时烃类含量达到最大,得到与高热燃油的成分相似的裂解液体,收率可以达到70%左右,液态产物的密度为0.845~0.870 g/cm3,黏度2.15~2.70 mm2/s.刘玉环等[38]利用微波裂解的选择性加热优势对以光皮树果实油脂通过皂化反应得到的皂类进行催化裂解,展开皂类脱羧制备可再生烃类燃料的探索。