台达A 伺服原点回归

伺服电机回原点的原理

伺服电机回原点的原理

伺服电机是一种能够精确控制位置、速度和加速度的电机,它在工业自动化领

域得到了广泛的应用。

在实际的生产制造过程中,伺服电机通常需要回到一个已知的原点位置,以便进行下一步的操作。

那么,伺服电机回原点的原理是什么呢?

首先,我们需要了解伺服电机的结构。

伺服电机通常由电机、编码器、控制器

和驱动器组成。

编码器可以实时地反馈电机的位置信息,控制器则根据设定的位置指令和实际位置信息来控制电机的运动。

驱动器则负责将控制器发送的信号转化为电机的运动。

当伺服电机需要回原点时,控制器会发送相应的指令,让电机按照预先设定的

路径运动到原点位置。

在运动过程中,编码器会不断地监测电机的位置,并将实际位置信息反馈给控制器。

控制器会根据实际位置信息进行调整,以确保电机能够准确地到达原点位置。

在实际的应用中,伺服电机回原点的过程可能会受到一些外部因素的影响,比

如负载的变化、机械零件的磨损等。

因此,控制器需要能够对这些因素进行补偿,以确保电机能够稳定地回到原点位置。

此外,为了提高伺服电机回原点的精度和稳定性,通常会采用一些辅助措施,

比如加装限位开关、采用高精度的编码器、优化控制算法等。

总的来说,伺服电机回原点的原理是通过控制器发送指令,让电机按照预先设

定的路径运动到原点位置,并通过编码器实时反馈位置信息,以确保电机能够准确、稳定地回到原点位置。

通过对外部因素的补偿和采用辅助措施,可以进一步提高回原点的精度和稳定性,从而满足实际生产制造的需求。

台达运动控制卡系统35种原点回归模式详解

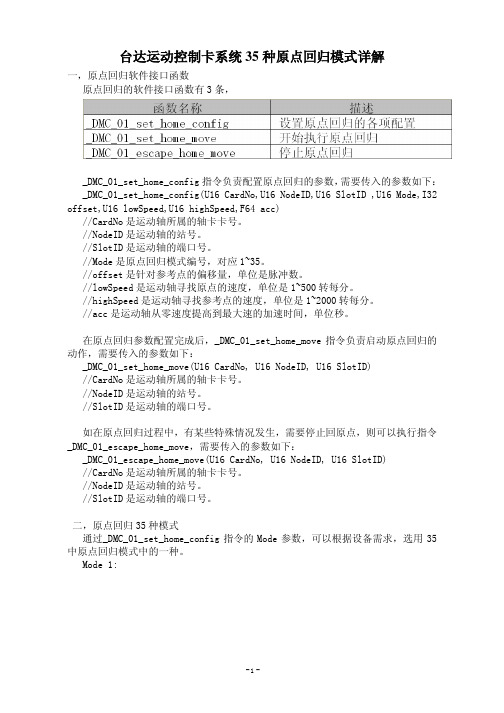

台达运动控制卡系统35种原点回归模式详解一,原点回归软件接口函数原点回归的软件接口函数有3条,_DMC_01_set_home_config指令负责配置原点回归的参数,需要传入的参数如下:_DMC_01_set_home_config(U16 CardNo,U16 NodeID,U16 SlotID ,U16 Mode,I32 offset,U16 lowSpeed,U16 highSpeed,F64 acc)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

//Mode是原点回归模式编号,对应1~35。

//offset是针对参考点的偏移量,单位是脉冲数。

//lowSpeed是运动轴寻找原点的速度,单位是1~500转每分。

//highSpeed是运动轴寻找参考点的速度,单位是1~2000转每分。

//acc是运动轴从零速度提高到最大速的加速时间,单位秒。

在原点回归参数配置完成后,_DMC_01_set_home_move指令负责启动原点回归的动作,需要传入的参数如下:_DMC_01_set_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

如在原点回归过程中,有某些特殊情况发生,需要停止回原点,则可以执行指令_DMC_01_escape_home_move,需要传入的参数如下:_DMC_01_escape_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

二,原点回归35种模式通过_DMC_01_set_home_config指令的Mode参数,可以根据设备需求,选用35中原点回归模式中的一种。

伺服电机原点回归总结

回原点的原理基本上常见的有以下几种。

一、伺服电机寻找原点时,当碰到原点开关时,马上减速停止,以此点为原点。

这种回原点方法无论是选择机械式的接近开关,还是光感应开关,回原的精度都不高,受温度、噪音、粉尘、电源波动等等的影响,信号的反应时间会每次有差别,再加上从回原点的高速突然减速停止过程,可以百分百地说,就算排除机械原因,每次回的原点差别在丝级以上。

二、回原点时直接寻找编码器的Z相信号,当有Z相信号时,马上减速停止。

这种回原方法一般只应用在旋转轴,且回原速度不高,精度也不高。

三、应用在数控机床上比较精准的方式:电机先以第一段高速去找原点开关,有原点开关信号时,电机马上以第二段速度寻找电机的Z相信号,第一个Z相信号一定是在原点档块上(所以你可以注意到,其实高档的数控机床及中心机的原点档块都是机械式而不会是感应式的,且其长度一定大于电机一圈转换为直线距离的长度)。

找到第一个Z相信号后,此时有两种方试,一种是档块前回原点,一种是档块后回原点(档块前回原点较安全,欧系多用,档块后回原点工作行程会较长,日系多用)。

以档块后回原为例,找到档块上第一个Z相信号后,电机会继续往同一方向转动寻找脱离档块后的第一个Z相信号。

一般这就算真正原点,但因为有时会出现此点正好在原点档块动作的中间状态,易发生误动作,且再加上其它工艺需求,可再设定一偏移量;此时,这点才是真正的机械原点。

此种回原方法是最精准的,且重复回原精度高。

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位一、引言随着现代工业自动化的发展,伺服电机作为一种高性能的执行器被广泛应用于各种自动化设备中。

伺服电机通过PLC控制可以实现精确的运动控制和定位,其中包括对伺服电机进行原点回归和定位操作。

本文将介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

二、伺服电机原点回归伺服电机的原点回归是指将伺服电机运动到事先设定好的原点位置。

下面是实现伺服电机原点回归的步骤:1.设定原点位置:首先,在PLC程序中定义伺服电机的原点位置。

原点位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达原点位置:当伺服电机到达定义的原点位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

三、伺服电机定位伺服电机的定位是指将伺服电机准确地移动到给定的位置。

下面是实现伺服电机定位的步骤:1.设定目标位置:在PLC程序中定义伺服电机的目标位置。

目标位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达目标位置:当伺服电机到达指定的目标位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

四、PLC控制台达伺服电机实现原点回归和定位的注意事项在使用PLC控制台达伺服电机实现原点回归和定位时,需要注意以下事项:1.伺服电机位置的监控:通过PLC程序实时监控伺服电机的位置,可以根据实际情况进行调整。

2.运动参数的设置:根据实际需求,设置伺服电机的运动速度、加速度和减速度等参数。

伺服运动控制的原点回归问题以及常见的方式

伺服运动控制的原点回归问题以及常见的方式原点回归,又名原点复位、伺服回零...等等。

在进行伺服定位操作之前一般都需要先进行原点回归,否则伺服电机可能会罢工,说是在「原点回归未完成时启动」。

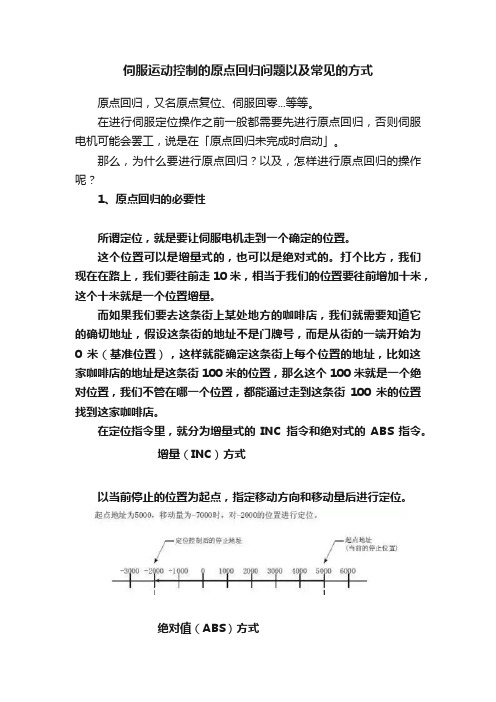

那么,为什么要进行原点回归?以及,怎样进行原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机走到一个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个比方,我们现在在路上,我们要往前走 10 米,相当于我们的位置要往前增加十米,这个十米就是一个位置增量。

而如果我们要去这条街上某处地方的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,而是从街的一端开始为0 米(基准位置),这样就能确定这条街上每个位置的地址,比如这家咖啡店的地址是这条街 100 米的位置,那么这个 100 米就是一个绝对位置,我们不管在哪一个位置,都能通过走到这条街100 米的位置找到这家咖啡店。

在定位指令里,就分为增量式的INC 指令和绝对式的ABS 指令。

增量(INC)方式以当前停止的位置为起点,指定移动方向和移动量后进行定位。

绝对值(ABS)方式定位到指定的地址,该地址是以原点为基准的位置。

所以,当我们需要进行绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要一个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

而这个基准位置,在伺服定位系统里称为原点。

2、两个信号在三菱的伺服定位系统里,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号ON 的时候,说明伺服系统目前没有原点,需要进行原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执行完成时,该信号会ON。

然后如果执行定位或者其他正常方式使得伺服电机离开原点位置时,该信号会OFF,但是此时原点还是存在的。

判断是否需要原点回归可以借助原点回归请求信号,而不应该借助原点回归完成信号。

对于增量式系统,每次断电复位、重新上电之后都需要进行原点回归。

AB_伺服指令应用_Homing(原点回归)

这是一个典型应用。

它是利用(MAH)指令返回原点之后,再利用(MAP)指令重新定

理论上(MAH)指令通过设置Position一项,也可以实现任意定位。

即,可以把原点设定在任在有些需要频繁变换原点的位置的场合里面,这种应用是比较合理的。

从程序中可以看出,通改变原点的位置。

好多设备需要生产各种不同规格的产品,这个时候上面的变成思想就能显现出它的特点了。

更**个人笔记,仅供参考!

)指令重新定义位置。

,可以把原点设定在任何需要的位置。

但是,这个设定不可以通过程序修改,换句话说,这个设定是固定的。

从程序中可以看出,通过修改(MRP)指令中的Position的tag(在这里是 r11_v_sh1_home_pos)可以任意

显现出它的特点了。

更改规格时,我们只需要更改MRP指令里面的值就可以了。

固定的。

os)可以任意。

台达A伺服原点回归

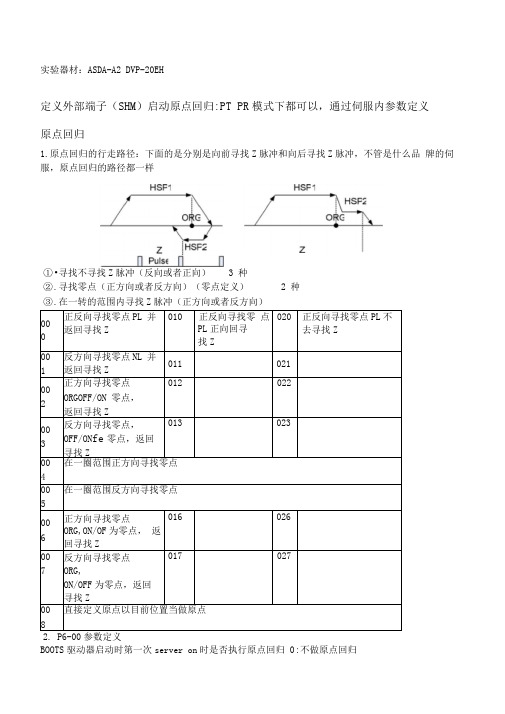

实验器材:ASDA-A2 DVP-20EH定义外部端子(SHM)启动原点回归:PT PR模式下都可以,通过伺服内参数定义原点回归1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样①•寻找不寻找Z脉冲(反向或者正向) 3 种②.寻找零点(正方向或者反方向)(零点定义) 2 种③.在一转的范围内寻找Z脉冲(正方向或者反方向)000 正反向寻找零点PL 并返回寻找Z010 正反向寻找零点PL正向回寻找Z020 正反向寻找零点PL不去寻找Z00 1 反方向寻找零点NL 并返回寻找Z011 02100 2 正方向寻找零点ORGOFF/ON 零点,返回寻找Z012 02200 3 反方向寻找零点,OFF/ON fe零点,返回寻找Z013 023004在一圈范围正方向寻找零点005在一圈范围反方向寻找零点00 6 正方向寻找零点ORG,ON/OF为零点,返回寻找Z016 02600 7 反方向寻找零点ORG,ON/OFF为零点,返回寻找Z017 027008直接定义原点以目前位置当做原点2. P6-00参数定义BOOTS驱动器启动时第一次server on时是否执行原点回归 0 :不做原点回归1 :自动执行原点回归DLY延时时间的选择P5-40--P5-45作用:DEC1/DEC2第一 /二段回原点减速时间的选择 P5-40--P5-55 ACC加速时间的选择对应到P20--P35 PATH路径的形式0 :原点回归后停止1-63 :原点回归后,执行指定的路径作用:可以让电机回到原点后,再移动的位置原点回归牵涉到的其它的参数: P5-05:第一段高速原点回归速度的设定 P5-06:第二段高度原点回归速度的设定P1-01 : 01 PR 64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序例子:P2-10P2-11P2-12P5-04P5-05P5-06 101 Server on Y0108 CTRG P2-11 : 127 SHM 启动原点回归Y1124 ORGP原点 Y2002正方向寻找零点 ORG,OFF/O为原点,反方向寻找Z 第一段高速原点回归速度设定第二段高速原点回归速度设定这种情况下监控C-P U U不会为0,很有可能是因为找到Z脉冲时减速停止造成的P5-04 : 23反方向寻找零点 ORG,ON/OF为零点P6-00: 02 回零完成后执行自定义程序2这种情况下监控的C-PUU会为零上面的情况就是回零后出现不是在零点的位置,有偏差:A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

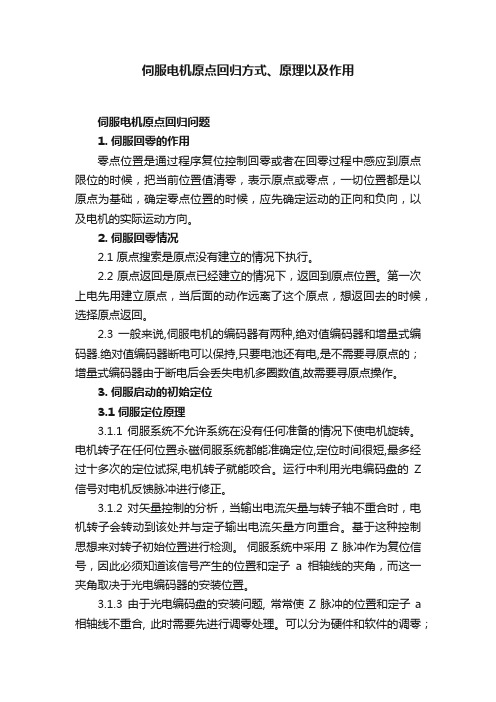

伺服电机原点回归方式、原理以及作用

伺服电机原点回归方式、原理以及作用伺服电机原点回归问题1. 伺服回零的作用零点位置是通过程序复位控制回零或者在回零过程中感应到原点限位的时候,把当前位置值清零,表示原点或零点,一切位置都是以原点为基础,确定零点位置的时候,应先确定运动的正向和负向,以及电机的实际运动方向。

2. 伺服回零情况2.1 原点搜索是原点没有建立的情况下执行。

2.2 原点返回是原点已经建立的情况下,返回到原点位置。

第一次上电先用建立原点,当后面的动作远离了这个原点,想返回去的时候,选择原点返回。

2.3 一般来说,伺服电机的编码器有两种,绝对值编码器和增量式编码器.绝对值编码器断电可以保持,只要电池还有电,是不需要寻原点的;增量式编码器由于断电后会丢失电机多圈数值,故需要寻原点操作。

3. 伺服启动的初始定位3.1 伺服定位原理3.1.1 伺服系统不允许系统在没有任何准备的情况下使电机旋转。

电机转子在任何位置永磁伺服系统都能准确定位,定位时间很短,最多经过十多次的定位试探,电机转子就能咬合。

运行中利用光电编码盘的Z 信号对电机反馈脉冲进行修正。

3.1.2 对矢量控制的分析,当输出电流矢量与转子轴不重合时,电机转子会转动到该处并与定子输出电流矢量方向重合。

基于这种控制思想来对转子初始位置进行检测。

伺服系统中采用Z脉冲作为复位信号,因此必须知道该信号产生的位置和定子a相轴线的夹角,而这一夹角取决于光电编码器的安装位置。

3.1.3 由于光电编码盘的安装问题, 常常使Z脉冲的位置和定子a 相轴线不重合, 此时需要先进行调零处理。

可以分为硬件和软件的调零;硬件调零就是通过旋转光电码盘的位置, 使Z脉冲出现的位置与定子a 相轴线重合;软件调零可以检测出Z脉冲的位置和定子 a相轴线的夹角, 并进行软件补偿。

3.2 启动初始定位的作用:电机伺服系统离不开对转子位置(或磁场)的检测和初始定位。

只有检测到初始转子实际位置后,控制系统才能正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验器材:ASDA-A2 DVP-20EH

定义外部端子(SHM)启动原点回归:PT PR模式下都可以,通过伺服内参数定义原点回归

1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样

①.寻找不寻找Z脉冲(反向或者正向)3种

②.寻找零点(正方向或者反方向)(零点定义)2种

③.在一转的范围内寻找Z脉冲(正方向或者反方向)

000 正反向寻找零点PL并010 正反向寻找零点020 正反向寻找零点PL不去

2.P6-00参数定义

BOOT:驱动器启动时第一次server on时是否执行原点回归

0:不做原点回归

1:自动执行原点回归

DLY:延时时间的选择P5-40--P5-45

作用:?????

DEC1/DEC2:第一/二段回原点减速时间的选择P5-40--P5-55

ACC:加速时间的选择对应到P20--P35

PATH:路径的形式

0:原点回归后停止

1-63:原点回归后,执行指定的路径

作用:可以让电机回到原点后,再移动的位置

原点回归牵涉到的其它的参数:

P5-05:第一段高速原点回归速度的设定

P5-06:第二段高度原点回归速度的设定

P1-01:01 PR 64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序

例子:P2-10:101 Server on Y0

P2-11:108 CTRG P2-11:127 SHM 启动原点回归Y1 P2-12:124 ORGP 原点Y2

P5-04:002 正方向寻找零点ORG,OFF/ON为原点,反方向寻找Z

P5-05:第一段高速原点回归速度设定

P5-06:第二段高速原点回归速度设定

这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的

P5-04:23 反方向寻找零点ORG,ON/OFF为零点

P6-00: 02 回零完成后执行自定义程序2

这种情况下监控的C-PUU会为零

上面的情况就是回零后出现不是在零点的位置,有偏差:

A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

找到原点后,必须减速停止,停止的时候可

定会超出原点一段距离,:

若不拉回可使P6-00的PATH为0

若拉回可使P6-00的PATH为为零,设置的路径为值为原点B.新原点的设定方法为:

ORG_DEF(原点定义值)+S(希望移动的偏移量)=P(新原点) P6-01(例如)

原点定义值:是找到Z脉冲后反运动方向拉回的脉冲个数

PT模式下的原点回归:

API 156: ZRN S1 S2 S3 D

S1:寻找零点的速度

S2:DOG由OFF/ON的寸动速度

S3:近点信号

D:脉冲输出装置

按照说明书上的回零步骤为:以S1的速度,方向以Sign的正负寻找零点,在S3由OFF/ON电机由S3的速度离开接近开关直到电机ON/OFF

但是现在是一碰到接近开关就停止

以M5点作为近点信号(DOG)时,当碰到接近开关时以S3的速度离开接近开关,当X5由ON/OFF时,电机停止

实验现象2:

以X5点作为近点信号(DOG)时,碰到接近开关时就停止,我是以20EH,以不同的输入点为接近开关信号,都是这种现象,和说明ZRN指令的说明不同。

P2-08 10 参数复位在server off

P2-10---P2-17 恢复出厂设置时将P2-15---P2-17全设置为0就行了1.先判断伺服的输出和PLC的输入是否正确

A.P4-07 由外部输入端子触发显示

接点是常开接点b接点是常闭接点。