最新台达A2伺服原点回归

Delta_ASDA-A2_M_SC_20130603操作手册-第四章 面板显示及操作

第四章面板显示及操作本章说明ASDA-A2系列伺服驱动器的面板状态显示及各项操作说明。

4.1 面板各部名称第四章 面板显示及操作 ASDA-A2系列4.2 参数设定流程(1) 驱动器电源投入时,显示器会先持续显示监视变量符号约一秒钟。

然后才进入监控模式。

(2) 按MODE 键可切换参数模式→监视模式→异警模式,若无异警发生则略过异警模式。

(3) 当有新的异警发生时,无论在任何模式都会马上切到异警显示模式下,按下MODE 键可切换到其他模式,当连续20秒没有任何键被按下,则会自动切换回异警模式。

(4) 在监视模式下,若按下UP 或DOWN 键可切换监视变量。

此时监视变量符号会持续显示约一秒钟。

(5) 在参数模式下,按下SHIFT 键时可切换群组码。

UP /DOWN 键可变更后二字符参数码。

(6) 在参数模式下,按下SET 键,系统立即进入编辑设定模式。

显示器同时会显示此参数对应的设定值,此时可利用UP /DOWN 键修改参数值,或按下MODE 键脱离编辑设定模式并回到参数模式。

(7) 在编辑设定模式下,可按下SHIFT 键使闪烁字符左移,再利用UP /DOWN 快速修正较高的设定字符值。

(8) 设定值修正完毕后,按下SET 键,即可进行参数储存或执行命令。

(9) 完成参数设定后,显示器会显示结束代码「SAVED 」,并自动回复到参数模式。

第四章面板显示及操作 ASDA-A2系列4.3 状态显示4.3.1 储存设定显示当参数编辑完毕,按下SET储存设定键时,面板显示器会依设定状态持续显示设置状态符号一秒钟。

4.3.2 小数点显示4.3.3 警示信息显示4.3.4 正负号设定显示第四章面板显示及操作 ASDA-A2系列4.3.5 监控显示驱动器电源输入时,显示器会先持续显示监控显示符号约一秒钟。

然后才进入监控模式。

在监控模式下可按下UP或DOWN键来改变欲显示的监视变量,或可直接修改参数P0-02来指定监视代码。

台达运动控制卡系统35种原点回归模式详解

台达运动控制卡系统35种原点回归模式详解一,原点回归软件接口函数原点回归的软件接口函数有3条,_DMC_01_set_home_config指令负责配置原点回归的参数,需要传入的参数如下:_DMC_01_set_home_config(U16 CardNo,U16 NodeID,U16 SlotID ,U16 Mode,I32 offset,U16 lowSpeed,U16 highSpeed,F64 acc)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

//Mode是原点回归模式编号,对应1~35。

//offset是针对参考点的偏移量,单位是脉冲数。

//lowSpeed是运动轴寻找原点的速度,单位是1~500转每分。

//highSpeed是运动轴寻找参考点的速度,单位是1~2000转每分。

//acc是运动轴从零速度提高到最大速的加速时间,单位秒。

在原点回归参数配置完成后,_DMC_01_set_home_move指令负责启动原点回归的动作,需要传入的参数如下:_DMC_01_set_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

如在原点回归过程中,有某些特殊情况发生,需要停止回原点,则可以执行指令_DMC_01_escape_home_move,需要传入的参数如下:_DMC_01_escape_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

二,原点回归35种模式通过_DMC_01_set_home_config指令的Mode参数,可以根据设备需求,选用35中原点回归模式中的一种。

台达DVP-ES2C系列与ASDA-A2伺服电机调试方法

台达绝对型编码器伺服系统的参数设置(DVP32ES200RC/TC与ASDA-A2 伺服驱动器)使用之前需要对CANopen型号的PLC进行韧体的更新。

(对应的版本为V3.43)刻录方式:1.PC 要与 ES2-C PLC 通过 IFD6601 链接。

2.点开有.exe 的文件,选择正确的 COM口。

3.鼠标点击 START burn 开始刻录,待PLC上面的EPROM指示灯闪烁红色以后,重新启动PLC,4.重启后,再次鼠标点击 START burn 开始刻录可以看到白色进度条在移动(红色进度条也是一样的,白色代表版本升级,红色代表版本降级),同时看到 Progress 有显示百分数值,到达百分之百为刻录完成。

5.刻录后检查版本刻录情况一,硬件 DI 信号配置 :DI1 → PL : 正向运转禁止极限,为 B 接点,必须时常导通(ON),否则驱动(P2-10),用常闭接近开关,设置为23.器显示异警。

DI2 → NL : 逆向运转禁止极限,为 B 接点,必须时常导通(ON),否则驱(P2-11),用常闭接近开关,设置为22.动器显示异警。

DI3 → EMGS : 为 B 接点,必须时常导通(ON),否则驱动器显示异警。

(P2-12),用常闭接近开关,设置为21.DI4 → ORGP : 在内部位置缓存器模式下,在搜寻原点时,此讯号接通后伺服将此点之位置当成原点。

(可以不接)二,手动设定参数 :在使用伺服专用指令之前,需要先将伺服做一些初始化设定,步骤如下 :1.将伺服 P2-08 设置为 10,回归原厂设定。

2.将伺服断电后重新上电。

3.设定伺服控制模式,将 P1-01 设置为 0001(PR 模式)具体方向可以根据实际情况更改。

4.P3-01通讯速度设置为 0403(1M)。

5.站号设定 : 依照需要的台数,分别设置每台伺服的 P3-00,请依序设定为 1、2、3 …最多可设定 8 台。

6.将伺服断电后重新上电。

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位一、引言随着现代工业自动化的发展,伺服电机作为一种高性能的执行器被广泛应用于各种自动化设备中。

伺服电机通过PLC控制可以实现精确的运动控制和定位,其中包括对伺服电机进行原点回归和定位操作。

本文将介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

二、伺服电机原点回归伺服电机的原点回归是指将伺服电机运动到事先设定好的原点位置。

下面是实现伺服电机原点回归的步骤:1.设定原点位置:首先,在PLC程序中定义伺服电机的原点位置。

原点位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达原点位置:当伺服电机到达定义的原点位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

三、伺服电机定位伺服电机的定位是指将伺服电机准确地移动到给定的位置。

下面是实现伺服电机定位的步骤:1.设定目标位置:在PLC程序中定义伺服电机的目标位置。

目标位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达目标位置:当伺服电机到达指定的目标位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

四、PLC控制台达伺服电机实现原点回归和定位的注意事项在使用PLC控制台达伺服电机实现原点回归和定位时,需要注意以下事项:1.伺服电机位置的监控:通过PLC程序实时监控伺服电机的位置,可以根据实际情况进行调整。

2.运动参数的设置:根据实际需求,设置伺服电机的运动速度、加速度和减速度等参数。

台达A2伺服原点回归

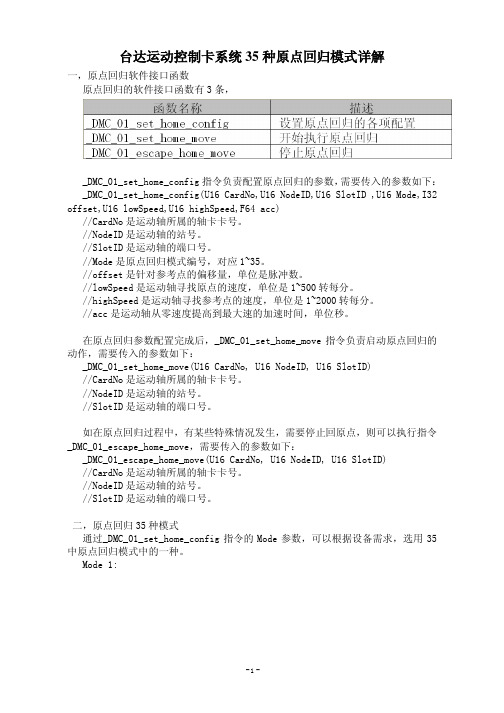

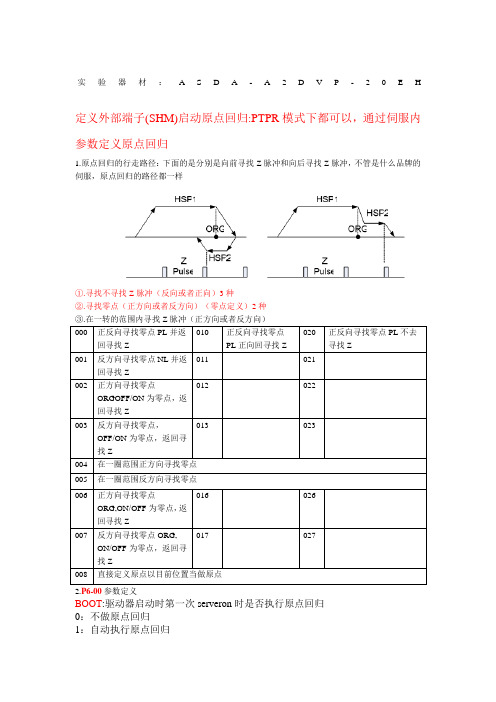

实验器材:A S D A-A2D V P-20E H 定义外部端子(SHM)启动原点回归:PTPR模式下都可以,通过伺服内参数定义原点回归1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样①.寻找不寻找Z脉冲(反向或者正向)3种②.寻找零点(正方向或者反方向)(零点定义)2种③.在一转的范围内寻找Z脉冲(正方向或者反方向)000 正反向寻找零点PL并返回寻找Z 010 正反向寻找零点PL正向回寻找Z020 正反向寻找零点PL不去寻找Z001 反方向寻找零点NL并返回寻找Z011 021002 正方向寻找零点ORGOFF/ON为零点,返回寻找Z012 022003 反方向寻找零点,OFF/ON为零点,返回寻找Z013 023004 在一圈范围正方向寻找零点005 在一圈范围反方向寻找零点006 正方向寻找零点ORG,ON/OFF为零点,返回寻找Z016 026007 反方向寻找零点ORG,ON/OFF为零点,返回寻找Z017 027008 直接定义原点以目前位置当做原点2.P6-00参数定义BOOT:驱动器启动时第一次serveron时是否执行原点回归0:不做原点回归1:自动执行原点回归DLY:延时时间的选择P5-40--P5-45作用:?????DEC1/DEC2:第一/二段回原点减速时间的选择P5-40--P5-55ACC:加速时间的选择对应到P20--P35PATH:路径的形式0:原点回归后停止1-63:原点回归后,执行指定的路径作用:可以让电机回到原点后,再移动的位置原点回归牵涉到的其它的参数:P5-05:第一段高速原点回归速度的设定P5-06:第二段高度原点回归速度的设定P1-01:01PR64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序例子:P2-10:101ServeronY0P2-11:108CTRGP2-11:127SHM启动原点回归Y1P2-12:124ORGP原点Y2P5-04:002正方向寻找零点ORG,OFF/ON为原点,反方向寻找ZP5-05:第一段高速原点回归速度设定P5-06:第二段高速原点回归速度设定这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的P5-04:23反方向寻找零点ORG,ON/OFF为零点P6-00:02回零完成后执行自定义程序2这种情况下监控的C-PUU会为零上面的情况就是回零后出现不是在零点的位置,有偏差:A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

伺服运动控制的原点回归问题以及常见的方式

伺服运动控制的原点回归问题以及常见的方式原点回归,又名原点复位、伺服回零...等等。

在进行伺服定位操作之前一般都需要先进行原点回归,否则伺服电机可能会罢工,说是在「原点回归未完成时启动」。

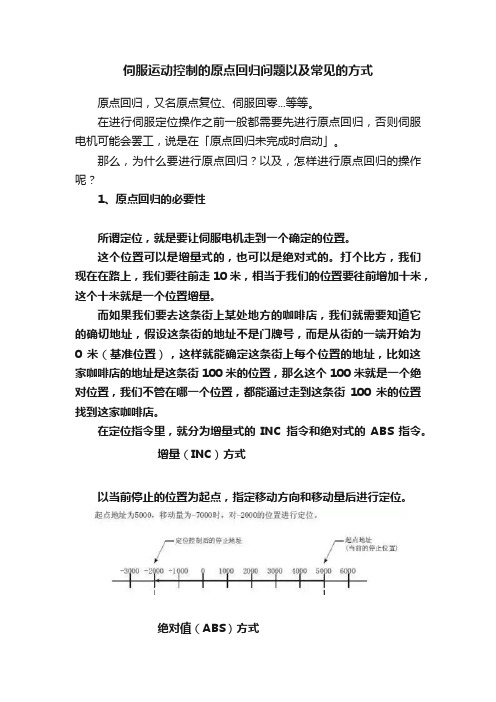

那么,为什么要进行原点回归?以及,怎样进行原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机走到一个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个比方,我们现在在路上,我们要往前走 10 米,相当于我们的位置要往前增加十米,这个十米就是一个位置增量。

而如果我们要去这条街上某处地方的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,而是从街的一端开始为0 米(基准位置),这样就能确定这条街上每个位置的地址,比如这家咖啡店的地址是这条街 100 米的位置,那么这个 100 米就是一个绝对位置,我们不管在哪一个位置,都能通过走到这条街100 米的位置找到这家咖啡店。

在定位指令里,就分为增量式的INC 指令和绝对式的ABS 指令。

增量(INC)方式以当前停止的位置为起点,指定移动方向和移动量后进行定位。

绝对值(ABS)方式定位到指定的地址,该地址是以原点为基准的位置。

所以,当我们需要进行绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要一个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

而这个基准位置,在伺服定位系统里称为原点。

2、两个信号在三菱的伺服定位系统里,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号ON 的时候,说明伺服系统目前没有原点,需要进行原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执行完成时,该信号会ON。

然后如果执行定位或者其他正常方式使得伺服电机离开原点位置时,该信号会OFF,但是此时原点还是存在的。

判断是否需要原点回归可以借助原点回归请求信号,而不应该借助原点回归完成信号。

对于增量式系统,每次断电复位、重新上电之后都需要进行原点回归。

台达PLC控制伺服ASDA说明

台达ASDA伺服简单定位演示系统【控制要求】1:由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

2:监控画面:原点回归、相对定位、绝对定位。

附:ASD-A伺服驱动器参数必要设置注意:当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

附:PLC元件说明附:PLC与伺服驱动器硬件接线图控制程序:程序说明:1:当伺服上电之后,如无警报信号,X3=On,此时,按下伺服启动开关,M10=On,伺服启动。

2:按下原点回归开关时,M0=On,伺服执行原点回归动作,当DOG信号X2由Off→On变化时,伺服以5KHZ的寸动速度回归原点,当DOG信号由On→Off变化时,伺服电机立即停止运转,回归原点完成。

3:按下正转10圈开关,M1=On,伺服电机执行相对定位动作,伺服电机正方向旋转10圈后停止运转。

4:按下正转10圈开关,M2=On,伺服电机执行相对定位动作,伺服电机反方向旋转10圈后停止运转。

5:按下坐标400000开关,M3=On,伺服电机执行绝对定位动作,到达绝对目标位置400,000处后停止。

6:按下坐标-50000开关,M4=On,伺服电机执行绝对定位动作,到达绝对目标位置-50,000处后停止。

7:若工作物碰触到正向极限传感器时,X0=On,Y10=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

8:若工作物碰触到反向极限传感器时,X1=On,Y11=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

9:当出现伺服异常报警后,按下伺服异常复位开关,M11=On,伺服异常报警信息解除,警报解除之后,伺服才能继续执行原点回归和定位的动作。

10:按下PLC脉冲暂停输出开关,M12=On,PLC暂停输出脉冲,脉冲输出个数会保持在寄存器内,当M12=Off时,会在原来输出个数基础上,继续输出未完成的脉冲。

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位PLC是一种常用的工业自动化控制设备,可以通过编程实现对各种设备的控制和监测。

伺服电机是一种精密、高效的电机,常用于需要精确定位和高速运动的应用中。

在工业自动化中,使用台达PLC控制伺服电机实现原点回归和定位是一种常见的应用。

原点回归是指将伺服电机恢复到初始位置的过程。

定位是指将伺服电机定位到指定位置的过程。

下面将详细介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

首先,需要连接PLC和伺服电机。

通常情况下,PLC通过数字I/O或者模拟输出的方式与伺服电机进行通信。

通过控制信号来实现对伺服电机的运动控制。

接下来,需要进行编程。

在PLC编程软件中,可以使用LAD(梯形图)或SFC(顺序功能图)等编程语言进行编程。

以下是使用LAD进行编程的步骤:1.设定伺服电机的回零信号:首先,将一个输入模块(通常是数字输入模块)连接到PLC,并将其配置为接收伺服电机的回零信号。

在PLC编程软件中,设置一个变量用来接收回零信号,并将其与输入模块的输入点相连。

2.设定伺服电机的运动控制信号:将一个输出模块(通常是数字输出模块)连接到PLC,并将其配置为输出伺服电机的运动控制信号。

在PLC编程软件中,设置一个变量用来控制运动控制信号,并将其与输出模块的输出点相连。

3.编写原点回归程序:在PLC编程软件中,使用LAD或SFC语言编写原点回归的程序。

程序中需要包含以下几个步骤:a.等待回零信号:使用一个等待指令,等待回零信号的到来。

当接收到回零信号时,程序将继续执行下一步。

b.发送运动控制信号:将设定好的运动控制信号发送给伺服电机,使其执行原点回归的动作。

c.等待回零完成信号:使用一个等待指令,等待回零完成信号的到来。

当接收到回零完成信号时,程序将继续执行下一步。

4.编写定位程序:在PLC编程软件中,使用LAD或SFC语言编写定位的程序。

程序中需要包含以下几个步骤:a.接收定位信号:使用一个等待指令,等待定位信号的到来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验器材:ASDA-A2 DVP-20EH

定义外部端子(SHM)启动原点回归:PT PR模式下都可以,通过伺服内参数定义原点回归

1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样

①.寻找不寻找Z脉冲(反向或者正向)3种

②.寻找零点(正方向或者反方向)(零点定义)2种

③.在一转的范围内寻找Z脉冲(正方向或者反方向)

000 正反向寻找零点PL并返回寻找Z 010 正反向寻找零点

PL正向回寻找Z

020 正反向寻找零点PL不去

寻找Z

001 反方向寻找零点NL并

返回寻找Z

011 021 002 正方向寻找零点

ORGOFF/ON为零点,返回寻找Z 012

022

003 反方向寻找零点,

OFF/ON为零点,返回

寻找Z

013 023

004 在一圈范围正方向寻找零点

005 在一圈范围反方向寻找零点

006 正方向寻找零点

ORG,ON/OFF为零点,

返回寻找Z 016 026

007 反方向寻找零点ORG,

ON/OFF为零点,返回

寻找Z

017 027

008 直接定义原点以目前位置当做原点

2.P6-00参数定义

BOOT:驱动器启动时第一次server on时是否执行原点回归

0:不做原点回归

1:自动执行原点回归

DLY:延时时间的选择P5-40--P5-45

作用:?????

DEC1/DEC2:第一/二段回原点减速时间的选择P5-40--P5-55

ACC:加速时间的选择对应到P20--P35

PATH:路径的形式

0:原点回归后停止

1-63:原点回归后,执行指定的路径

作用:可以让电机回到原点后,再移动的位置

原点回归牵涉到的其它的参数:

P5-05:第一段高速原点回归速度的设定

P5-06:第二段高度原点回归速度的设定

P1-01:01 PR 64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序

例子:P2-10:101 Server on Y0

P2-11:108 CTRG P2-11:127 SHM 启动原点回归Y1 P2-12:124 ORGP 原点Y2

P5-04:002 正方向寻找零点ORG,OFF/ON为原点,反方向寻找Z

P5-05:第一段高速原点回归速度设定

P5-06:第二段高速原点回归速度设定

这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的

P5-04:23 反方向寻找零点ORG,ON/OFF为零点

P6-00: 02 回零完成后执行自定义程序2

这种情况下监控的C-PUU会为零

上面的情况就是回零后出现不是在零点的位置,有偏差:

A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

找到原点后,必须减速停止,停止的时候可

定会超出原点一段距离,:

若不拉回可使P6-00的PATH为0

若拉回可使P6-00的PATH为为零,设置的路径为值为原点B.新原点的设定方法为:

ORG_DEF(原点定义值)+S(希望移动的偏移量)=P(新原点) P6-01(例如)

原点定义值:是找到Z脉冲后反运动方向拉回的脉冲个数

PT模式下的原点回归:

API 156: ZRN S1 S2 S3 D

S1:寻找零点的速度

S2:DOG由OFF/ON的寸动速度

S3:近点信号

D:脉冲输出装置

按照说明书上的回零步骤为:以S1的速度,方向以Sign的正负寻找零点,在S3由OFF/ON电机由S3的速度离开接近开关直到电机ON/OFF

但是现在是一碰到接近开关就停止

以M5点作为近点信号(DOG)时,当碰到接近开关时以S3的速度离开接近开关,当X5由ON/OFF时,电机停止

实验现象2:

以X5点作为近点信号(DOG)时,碰到接近开关时就停止,我是以20EH,以不同的输入点为接近开关信号,都是这种现象,和说明ZRN指令的说明不同。

P2-08 10 参数复位在server off

P2-10---P2-17 恢复出厂设置时将P2-15---P2-17全设置为0就行了1.先判断伺服的输出和PLC的输入是否正确

A.P4-07 由外部输入端子触发显示

3.a接点是常开接点b接点是常闭接点

公司应聘登记表。