EB6-3I08-002钻孔品质检验作业标准书-F版-2011-4-1

钻孔工序检验手册

钻孔工序检验手册钻孔程序质量控制1.1主板加工完成后,底片编程人员对主板必须作如下检查:1.1.1漏孔、多孔记录于漏孔栏;1.1.2偏孔偏孔与焊盘中心距不大于0.08mm,检查偏孔时,在对角线方向先用菲林的一个角焊盘与主板对应的孔对准,再用菲林对角焊盘与对应孔对准,目视检查整板总体的焊盘与主板是否有偏孔,若偏差不大,则为合格,若偏差较大,则用读数显微镜或数控检查机进行测量,偏差大于0.08mm则为不合格;1.1.3孔径大小检查有无钻错。

孔径公差要求为:孔径Ф<5.0mm公差≤0.03mm槽及孔径Ф≥5.0mm公差≤0.05mm;4要求按图纸尺寸的孔距离是否正确。

1.2主板有错误必须找出错误的原因并进行修改,然后重新按《主板加工规程》进行主板加工,直到主板正确为止;1.3检查结果记录于《主板检查登记表》上。

2.钻孔检验操作规程1.1首件首轮检验2.1.1目的确认钻孔状态(包括机床状态、工艺参数、材料等)是否正常。

2.1.2检验对象相同档案号、相同的生产条件下,即相同设备、相同工艺、相同物料、同一套生产资料连续生产的数量为一个检验批;每一个检验批中的第一轮板都必须将其中的一块底板由钻孔操作员自检合格后送到首件检验员处进行首件检验,对于多层板还需进行X光检查。

2.1.3工具塞规、10倍放大镜、读数显微镜、X光机等。

2.1.4资料《生产制作指示》(即MI)、红膜、编程片等。

2.1.5检验标准《生产制作指示》;品检部的《工序手检规程》。

2.1.6首轮加工2.1.6.1十二层及以下板在每一个档案号的每一次连续加工中的第一轮板为首轮加工板,当该批板的总数不足一轮时则所有板一次加工完。

当该批板的总数大于一轮时,先计算出最后一轮板数,再用最后一轮板数作为首轮加工数进行加工。

2.1.6.2十二层以上的板和特殊板(包括层压反馈收缩异常板、质量跟进板和非FR4板、埋盲孔板、外层铜厚2盎司以上板)在每一个档案号每一次加工中,第一轮板只能用一个头加工一块板作为首件板。

钻孔质量要求及等级标准

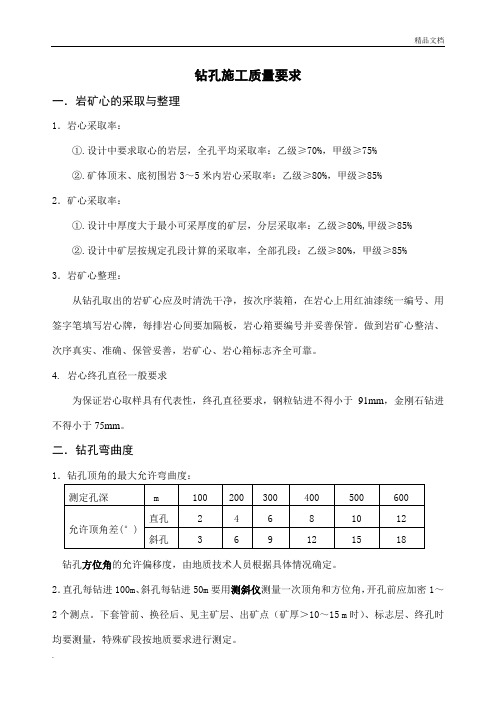

钻孔施工质量要求一.岩矿心的采取与整理1.岩心采取率:①.设计中要求取心的岩层,全孔平均采取率:乙级≥70%,甲级≥75%②.矿体顶末、底初围岩3~5米岩心采取率:乙级≥80%,甲级≥85%2.矿心采取率:①.设计中厚度大于最小可采厚度的矿层,分层采取率:乙级≥80%,甲级≥85%②.设计中矿层按规定孔段计算的采取率,全部孔段:乙级≥80%,甲级≥85%3.岩矿心整理:从钻孔取出的岩矿心应及时清洗干净,按次序装箱,在岩心上用红油漆统一编号、用签字笔填写岩心牌,每排岩心间要加隔板,岩心箱要编号并妥善保管。

做到岩矿心整洁、次序真实、准确、保管妥善,岩矿心、岩心箱标志齐全可靠。

4.岩心终孔直径一般要求为保证岩心取样具有代表性,终孔直径要求,钢粒钻进不得小于91mm,金刚石钻进不得小于75mm。

二.钻孔弯曲度1.钻孔顶角的最大允许弯曲度:钻孔方位角的允许偏移度,由地质技术人员根据具体情况确定。

2.直孔每钻进100m、斜孔每钻进50m要用测斜仪测量一次顶角和方位角,开孔前应加密1~2个测点。

下套管前、换径后、见主矿层、出矿点(矿厚>10~15 m时)、标志层、终孔时均要测量,特殊矿段按地质要求进行测定。

3.每个测点的测量数据要准确,测斜仪器必须完好、可用。

孔深、顶角、方位角三个测量参数要齐全、对应,测斜记录清楚。

终孔后必须要测顶角、方位角数据。

三.校正孔深1.应校正孔深次数:每钻进100米或遇断层、设计的见主矿层前后或重要标志层、换径、下套管前、终孔后或发生重大事故时均应校正孔深。

2.误差校正:孔深校正最大允许误差为1/1000,孔深误差<1/1000时不修正报表,孔深误差>1/1000时应立即查明原因,并及时修正报表平差以消除误差。

孔深经修正后即为达到要求。

3.孔深校正时要用钢尺丈量钻孔全部钻杆、钻具长度。

4.每个测点的数据要准确、齐全、记录清楚。

四.简易水文观测1.一般在起钻后、下钻前(间隔时间不得小于5分钟)测量孔水位。

钻孔质量要求及等级标准

钻孔施工质量规定一.岩矿心的采用与整理1.岩心采用率:①.设计中规定取心的岩层,全孔平均采用率:乙级≥70%,甲级≥75%②.矿体顶末、底初围岩3~5米内岩心采用率:乙级≥80%,甲级≥85%2.矿心采用率:①.设计中厚度大于最小可采厚度的矿层,分层采用率:乙级≥80%,甲级≥85%②.设计中矿层按规定孔段计算的采用率,所有孔段:乙级≥80%,甲级≥85%3.岩矿心整理:从钻孔取出的岩矿心应及时清洗干净,按顺序装箱,在岩心上用红油漆统一编号、用签字笔填写岩心牌,每排岩心间要加隔板,岩心箱要编号并妥善保管。

做到岩矿心整洁、顺序真实、准确、保管妥善,岩矿心、岩心箱标志齐全可靠。

4.岩心终孔直径一般规定为保证岩心取样具有代表性,终孔直径规定,钢粒钻进不得小于91mm,金刚石钻进不得小于75mm。

二.钻孔弯曲度1.钻孔顶角的最大允许弯曲度:钻孔方位角的允许偏移度,由地质技术人员根据具体情况拟定。

2.直孔每钻进100m、斜孔每钻进50m要用测斜仪测量一次顶角和方位角,开孔前应加密1~2个测点。

下套管前、换径后、见主矿层、出矿点(矿厚>10~15 m时)、标志层、终孔时均要测量,特殊矿段按地质规定进行测定。

3.每个测点的测量数据要准确,测斜仪器必须完好、可用。

孔深、顶角、方位角三个测量参数要齐全、相应,测斜记录清楚。

终孔后必须要测顶角、方位角数据。

三.校正孔深1.应校正孔深次数:每钻进100米或遇断层、设计的见主矿层前后或重要标志层、换径、下套管前、终孔后或发生重大事故时均应校正孔深。

2.误差校正:孔深校正最大允许误差为1/1000,孔深误差<1/1000时不修正报表,孔深误差>1/1000时应立即查明因素,并及时修正报表平差以消除误差。

孔深经修正后即为达成规定。

3.孔深校正时要用钢尺丈量钻孔内所有钻杆、钻具长度。

4.每个测点的数据要准确、齐全、记录清楚。

四.简易水文观测1.一般在起钻后、下钻前(间隔时间不得小于5分钟)测量孔内水位。

钻孔板检验作业指导书

AQL

CR

MA

MI

1

孔数

多孔、少孔、不允许

红胶片、菲林

√2钻孔偏移 Nhomakorabea≤0.05mm

菲林/百倍镜

√

3

孔损

孔破未伤及焊盘

菲林

√

4

孔径大小

1、一般规格±0.075mm

2、按客户要求

针规

√

5

钻孔变形

不可有

目视

√

6

塞孔

不可有

目视

√

7

孔壁粗糙

双面板≤1.4mil,多层板≤1mil

放大镜、沉铜后背光检查

√

8

文件名称

钻孔板检验作业指导书

版本/改号:A0

文件编号

DCC-QA-WI-001

第1面共1页

1、目的:通过对钻孔板的检查,确保钻孔生产品质

2、适用范围:钻孔板检查

3、抽样标准:MIL-STD-105E-Ⅱ级严重缺陷0.65,轻微缺陷1.0

4、检验标准(见附表)

5、作业内容

5.1IQC检验员依据《送货单》对待检验区物料进行检查,先核对料号/型号,规格、出货检验报告,如不符合其要求,则直接拒收。

千分尺/目视

√

注明:多层板每批需蚀刻1PNL/1SET看是否钻反,钻偏

6、记录表格

《IQC钻孔板检验报告》

钻孔不穿

不可有

目视

√

9

板面擦花

1、刮花长度≤10mm,宽度≤0.1mm,深度≤铜厚的20%或5um可接受

2、若需侧光方可见之擦花长度≤15mm,宽度≤0.15mm,擦花≤整板面积的20%可接受.

目视

√

10

板面胶渍

钻孔检验管理规范

钻孔检验管理规范一、引言钻孔检验是土木工程中常用的一种技术手段,用于获取地下土层的物理性质和工程性质等信息。

为了确保钻孔检验的准确性、可靠性和标准化管理,制定本规范,以规范钻孔检验的操作流程、数据记录和结果分析等方面的要求。

二、适用范围本规范适用于土木工程中进行的钻孔检验,包括岩土工程、地质工程、水文地质工程等领域。

三、术语和定义1. 钻孔检验:通过钻孔获取地下土层的物理性质和工程性质等信息的技术手段。

2. 钻孔:通过钻进地下,获取土层样本或测量地下土层性质的孔洞。

3. 钻孔设备:用于进行钻孔的机械设备,包括钻机、钻杆、钻头等。

4. 钻孔记录:对钻孔过程中的各项数据进行记录和整理,包括孔深、岩土层描述、取样情况等。

5. 钻孔样本:通过钻孔获取的土层样本,用于室内试验和分析。

四、钻孔检验管理要求1. 钻孔前准备a. 根据工程需要确定钻孔位置和孔径。

b. 确定钻孔深度,并编制钻孔设计方案。

c. 确认钻孔设备的完好性和适用性。

d. 检查钻孔现场的地质情况,包括土层分布、地下水位等。

e. 制定安全措施和应急预案。

2. 钻孔操作a. 按照钻孔设计方案进行钻孔作业。

b. 在钻孔过程中,记录钻孔深度、岩土层描述、取样情况等数据。

c. 定期检查钻孔设备的磨损和损坏情况,确保设备的正常运行。

d. 钻孔过程中,严禁使用损坏或不合格的钻杆和钻头。

3. 钻孔记录要求a. 钻孔记录应详细、准确地记录钻孔过程中的各项数据。

b. 钻孔记录包括孔深、岩土层描述、取样情况、岩土层分界点等信息。

c. 钻孔记录应按照规定的格式进行填写,包括日期、孔号、钻进速度等。

d. 钻孔记录应由专业人员进行审核和签字确认。

4. 钻孔样本管理a. 钻孔样本应按照规定的方法进行采集和保存。

b. 钻孔样本应进行标识和编号,确保样本的可追溯性。

c. 钻孔样本应妥善保存,并按照需要进行室内试验和分析。

d. 钻孔样本的处理和分析结果应记录在钻孔报告中。

五、质量控制要求1. 钻孔设备的选择和使用应符合相关标准和规范要求。

钻孔工序检验标准

缺陷名称图例或说明允收标准检验工具和检验方式孔粗超标切片孔同一侧最高点和最低点的距离小于25.4um,如客户有特殊要求,则按客户要求控制金像显微镜内层偏孔所钻孔不允许切破内层焊环,或孔与焊环圆心偏差不得大于4mil,两者取较小值.X-RAY刮伤露基材是指表面铜皮被刮落后基材显露出来,单元内不允许有刮伤露基材目视披峰戴普通白手套触摸无挂感目视缺陷名称图例或说明允收标准检验工具和检验方式起泡不允许有起泡现象目视孔变形孔变形后,不影响正常孔径和不切破内、外层焊环可接受目视塞孔不允许有塞孔现象目视验孔机孔内毛刺不允许有孔内毛刺现象目视缺陷名称图例或说明允收标准检验工具和检验方式槽孔变形槽孔变形在不影响长、宽直径和在十倍镜下目视无明显弯曲可接受目视板面污染不允许有板面污染目视孔损不允许有孔损现象目视披锋入孔不允许有披锋入孔现象目视缺陷名称图例或说明允收标准检验工具和检验方式移位孔位偏移度不得大于3MIL 红胶片残胶不允许有板面残胶目视偏孔孔位偏差不得大于3MIL,如客户有特殊要求,则按客户要求控制红胶片多孔不允许有多孔红胶片验孔机缺陷名称图例或说明允收标准检验工具和检验方式漏孔不允许有漏孔红胶片验孔机孔径过大不允许有孔大,如客户有特殊要求,则按客户要求为准红胶片针规验孔机孔径过小一般情况下,可孔小0.025MM,如客户有特殊要求,则按客户要求为准红胶片针规验孔机未透不允许有孔未钻透目视红胶片验孔机。

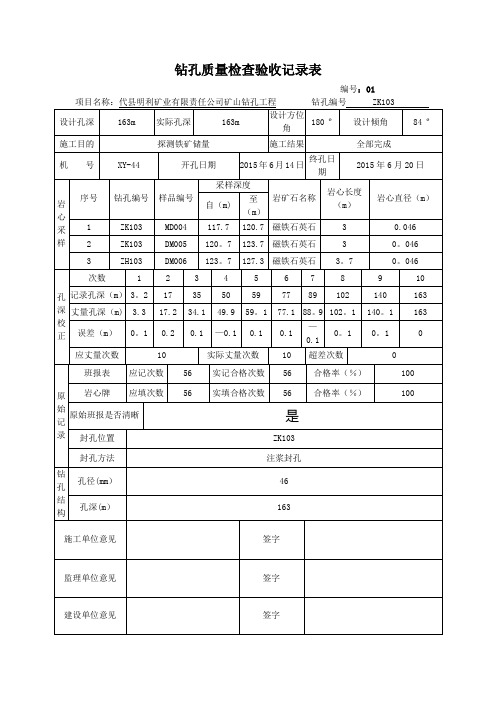

钻孔质量检查验收记录表

225.3

磁铁石英石

4。1

0.046

孔深校正

次数

1

2

3

4

5

6

7

8

9

10

记录孔深(m)

6

27。7

61。8

91

121。7

147

171.9

200.6

225

238。6

丈量孔深(m)

6。1

27。9

61.9

90。9

121.8

146。9

171。8

200.7

225.1。

238。6

误差(m)

0。1

0。2

0。1

46

孔深(m)

190。7

施工单位意见

签字

监理单位意见

签字

建设单位意见

签字

90.0

110.0

128

147

161

194

丈量孔深(m)

10。1

19。2

40。1

61.9

90.1

110。1

127。9

147。1

161.1

194

误差(m)

0.1

0.2

0.1

—0。1

0.1

0.1

—0.1

0.1

0。1

0

应丈量次数

10

实际丈量次数

10

超差次数

0

原始记录

班报表

应记次数

72

实记合格次数

72

合格率(%)

190。7

误差(m)

0.1

0。1

0。1

-0.1

0。1

0.1

-0。1

0.1

钻孔检验管理规范

钻孔检验管理规范一、背景介绍钻孔检验是在工程施工过程中进行的一项重要的地质勘探工作,用于获取地下岩土情况和地下水位等信息,为工程设计和施工提供依据。

为了确保钻孔检验的质量和准确性,制定钻孔检验管理规范是必要的。

二、目的和范围本文档的目的是规范钻孔检验的管理流程和要求,确保钻孔检验的可靠性和准确性。

适合于各类工程项目中的钻孔检验工作。

三、术语和定义1. 钻孔:指通过钻机或者其他设备在地下进行的钻探作业,用于获取地下岩土情况和地下水位等信息。

2. 钻孔检验:指对钻孔所获取的岩土样品进行实验室测试和分析,以获取相关地质参数和工程性质。

3. 钻孔检验报告:指对钻孔检验结果进行总结和分析,并提出相应的建议和意见的文档。

四、管理流程1. 钻孔计划编制1.1 根据工程需要和设计要求,编制钻孔计划。

1.2 钻孔计划应包括钻孔位置、孔深、钻孔方式、取样间距等信息。

1.3 钻孔计划应经相关专业人员审核和批准。

2. 钻孔设备和人员安排2.1 根据钻孔计划,安排钻孔设备和人员。

2.2 钻孔设备应符合相关标准和规定,经过检验和维护。

2.3 钻孔人员应具备相关岗位资格和技能,并接受培训和考核。

3. 钻孔过程管理3.1 钻孔前,应对钻孔设备进行检查和试运行,确保设备正常工作。

3.2 钻孔过程中,应按照设计要求进行钻孔,及时记录钻孔参数和取样情况。

3.3 钻孔结束后,应对钻孔设备进行清洗和保养,确保设备的正常使用寿命。

3.4 钻孔过程中发现的异常情况应及时记录,并采取相应措施进行处理。

4. 钻孔取样和标识4.1 钻孔取样应按照设计要求和取样间距进行,保证取样的代表性和准确性。

4.2 钻孔取样应使用合适的工具和方法,避免样品的污染和损坏。

4.3 钻孔取样应按照规定进行标识和编号,确保样品的追溯性和可比性。

5. 钻孔检验和数据处理5.1 钻孔样品应送至实验室进行检验和测试。

5.2 钻孔检验应按照像关标准和规范进行,确保检验结果的准确性和可靠性。

定制家具企业钻孔检验标准和检验规范

文件标题钻孔工序检验标准和检验规范文件编号版次C2 制订部门质检部制订日期页码1/1 1.检验标准序号检验项目检验要求1 孔位纵向误差10mm底板抽屉孔位误差0.4mm,其他产品要求不大于1.0mm2 孔位横向误差10mm底板抽屉孔位误差0.4mm,其他产品要求不大于1.0mm3 孔深度误差厚度大于12 mm,孔深要求不大于±1.5mm,厚度小于等于12 mm,孔深要求不大于±1mm4 孔径误差要求不大于0.5mm5 孔道歪斜、椭圆误差要求不大于0.5mm6 孔边缘崩缺见光面要求不大于0.3mm,非见光面要求不大于1mm7 刮花、划伤、碰伤见光面不允许,非见光面允许有轻微刮花;仅限7排钻因两对角线长度不一致导致打孔时允许刮花非见光面的封边带2.检验规范:2.1 检验方法:目视、卷尺、卡尺(正常视力或校正视力,正常视距为0.5m)2.2 检验内容:见上述7项检验内容2.3 检验规范:2.3.1 开始生产时,作业员必须先用废板件试钻(侧板),然后进行首检,首检确认由班长或公司质检员进行,并在首检记录上签名确认。

如没有首检确认严禁自行开料,工序跟踪表上没有质检员签名,不得交接。

2.3.2 作业员在生产过程中还要定期进行自检,一般每20件检查一次。

2.3.3 公司质检员进行不定期巡检,每单巡检不少于二次,巡检中发现的不合格品,要及时隔离标识,对于批量不合格品要按《不合格品控制程序》办理《不合格处理单》。

2.3.4 质检员首先检验正在加工的产品,如发现不合格品立即要求操作工停机检查,再对已加工完的产品进行确认,并将检验结果填写在XX-X-XXXX-1中,有数据的一律填写数据。

2.3.5 合格产品转入下道工序,不合格品按《不合格控制程序》进行相应处理。

制作:审核:核准:。

钻孔质量标准

煤炭地质勘查钻孔质量标准(2011-03-17 11:26:34) 转载▼标签:煤炭地质勘查钻孔质量标准教育分类:煤炭行业规范标准ICS 73.020D10备案号:22178-2007MT中华人民共和国煤炭行业标准MT/T1042-2007《煤炭地质勘查钻孔质量标准》2007-10-22发布2008-01-01实施国家安全生产监督管理总局发布MT/T 1042-2007目录前言 (Ⅱ)范围 (1)规范性引用文件......................................................1钻探工程质量标准...................................................1钻孔测井质量标准...................................................3钻孔抽水试验质量标准.............................................4钻孔综合质量标准 (6)附录A(资料性附录)煤炭地质勘查钻孔主要资料清单 (8)附录B(资料性附录)煤炭地质勘查钻孔质量验收书 (10)MT/T 1042-2007前言钻探是煤炭资源地质勘查的主要手段之一。

为规范煤炭资源地质勘查钻孔质量验收,中华人民共和国煤炭工业部先后于1978年和1987年制定颁发了《煤田勘探钻孔质量标准》和《煤田勘探钻孔工程质量标准》,为不断提高煤炭资源地质勘查工程质量和地质工作质量发挥了重要作用。

本标准是在1987年中华人民共和国煤炭工业部《煤田勘探钻孔工程质量标准》钻探、测井及抽水试验质量标准和1978年中华人民共和国煤炭工业部《煤田勘探钻孔质量标准》综合验收质量标准的基础上增加附录A和附录B编制而成的。

附录A和附录B是本标准的资料性附录。

本标准由中国煤炭工业协会科技发展部提出。

本标准由全国煤炭标准化技术委员会归口。

钻孔验收标准

钻孔质量验收一般标准钻孔质量验收依据岩心钻探六大质量指标进行评定,其分别是岩矿芯采取率、弯曲度测量、简易水文观测、孔深校正、原始班报表及封孔。

一、岩矿芯采取率与整理1.1地质要求取心的岩层、钻孔平均岩心采取率不得低于75﹪.1.2矿化带重要标志层以及矿层与矿层顶板各3-5M范围内不得低于80﹪.1.3可采的薄矿层(厚度不小于4-5M),每层平均采取率不低于80﹪,厚度较大的矿层从矿层顶板开始每5M或10M的平均采取率不低于80﹪.1.4由机台负责将岩心清洗干净,自上而下按顺序装箱,不得颠倒或任意拉长,岩心应按规定编号,并写明回次数、总块数和块号;用铅笔填写岩心牌,放好岩心隔板;用漆或油浸色笔在岩心箱同一顺序侧标明孔号、箱号、进尺米段,并妥善保管岩心;箱子规格要符合要求且结实。

二、钻孔弯曲度测量与测量间距2.1钻孔弯曲度为定向钻孔不同孔深各测点的实测顶角与该点设计顶角之差,垂直孔允许顶角每100M弯曲2度,斜孔每100M 弯曲3度,按孔深累计计算。

2.2方位角偏差,在设计时与地质商定,一般不超过勘探1/3-1/4.2.3测量间距应依据地质设计或实测顶角小于或等于5度时,每钻进100M测一次顶角(不测方位角);大于5度时,每钻进50M 测一次顶角和方位角。

2.4终孔弯曲度测量地质编录员在现场监测。

三、简易水文观测3.1在以清水为冲洗液的钻孔中,每班至少观测水位1-2回次。

每观测回次中,提钻后、下钻前个测量一次水位,间隔时间应大于5分钟。

以你将为冲洗液的钻孔中,一般可不进行水位测量。

3.2钻进时遇有涌水、漏水、溶洞等现象应及时记录孔深。

3.3终孔测定水位,稳定时间应在24小时以上,在地下水自流钻孔中,要安装水压表测量水头高度和涌水量。

四、孔深误差的测量与校正4.1直孔钻进100M、斜孔钻进50M、重要标志层、进出含矿层(矿层小于5M只测一次)、换口径、处理重大机台事故、终孔后均要进行一次孔深测量,误差小于千分之一者可不修正孔深。

打孔机产品检验标准

打孔机产品检验标准

打孔机产品检验标准

1目的

对物料及成品进行检查测试,确保其符合安全要求。

对生产交验的产品进行检验,防止不合格品不流入客户手中。

2范围

535/532/525产品的来料检查,成品检验测试,最终检验。

3检查测试项目

3.1结构(1PC/lot)

与签办进行结构比较,检查样品应完成与签办相符。

3.2物料 (1pc/lot)

零件的物料应符合要求(参考附页525物料的安全要求)(对火牛和摩打,IQC必须在结构上对来料进行抽样检查,要求参考后面的备注)

3.3内部原子线(100%)

内部原子线须固定,且不能接触到利边和可动部件。

3.4金属 (100%)

带电体及地线不能生锈。

3.5电源线 (100%)

电源线必须固定牢固,不能转动、推进、拉动。

3.6标签 (100%)

标签字体正确、清晰。

3.7高压测试(100%)

成品必须进行高压测试(测试方法参考高压测试方法)。

测试点在带电体与可接近的不带电金属,测试电压、时间和频率分别为1400伏,1秒,60Hz。

3.8接地电阻测试 (100%)

成品应进行接地电阻测试(测试方法参考接地电阻测试方法),测试点应在电源线的接地端子与所有不带电金属。

3.9碰撞与跌落测试 (1pc/lot)

成品应进行碰撞与跌落测试(测试方法参考碰撞测试方法及跌落测试方法),测试点在火牛附近。

备注:

A:摩打

参照样品的签办。

B:火牛

参照样品的签办,另外,其菲士规格为130度250伏,且位于初始线圈中。

4常规测试:抽样:按QC2-QA-01进行抽样。

钻孔检验管理规范

钻孔检验管理规范一、引言钻孔检验是工程施工过程中的重要环节,通过对地下工程中钻孔的质量进行检验,能够保证施工质量,确保工程的安全和可靠性。

为了规范钻孔检验工作,提高钻孔质量,制定本管理规范。

二、适合范围本管理规范适合于各类地下工程中的钻孔检验工作,包括但不限于地基处理、地下水位监测、地下管道敷设等。

三、术语和定义1. 钻孔:指在地下工程中通过特定设备进行的钻孔作业。

2. 钻孔质量:指钻孔的几何形状、孔壁质量、孔底清理等方面的要求。

3. 钻孔检验:指对钻孔的质量进行检查、测试和评估的过程。

4. 钻孔检验记录:指对钻孔检验过程中所得到的数据、结果和评价进行记录的文档。

四、钻孔检验管理流程1. 钻孔前准备(1)确定钻孔的位置、深度和直径等技术要求。

(2)选择合适的钻孔设备和工具。

(3)编制钻孔方案和施工计划。

(4)组织施工人员进行技术培训和安全教育。

2. 钻孔过程管理(1)按照钻孔方案进行施工,确保钻孔的几何形状和孔壁质量符合要求。

(2)定期检查钻孔设备和工具的状态,确保其正常运行。

(3)保持施工现场的整洁和安全,防止事故的发生。

3. 钻孔检验(1)对钻孔的几何形状进行检查,包括孔径、孔深和孔壁的垂直度等。

(2)对钻孔孔壁质量进行检验,包括孔壁的平整度、孔壁的坚固度等。

(3)对钻孔底部进行清理,确保孔底无杂质和残渣。

(4)对钻孔过程中的关键参数进行记录,如钻孔速度、钻孔液的使用量等。

4. 钻孔检验记录管理(1)对钻孔检验过程中所得到的数据、结果和评价进行记录。

(2)钻孔检验记录应包括钻孔的编号、位置、深度、直径等基本信息。

(3)钻孔检验记录应按照时间顺序进行归档和保存,便于后续查询和分析。

五、质量控制要求1. 钻孔设备和工具应符合国家标准或者行业标准的要求,保证其质量和可靠性。

2. 钻孔施工人员应具备相应的技术资质和经验,能够熟练操作钻孔设备和工具。

3. 钻孔过程中应按照钻孔方案进行施工,确保钻孔的几何形状和孔壁质量符合要求。

钻孔品质介绍

六、鑽孔不良項目定義及判定標準

项目 定 义 判定标准 所有孔径2mil可接受 1mil=0.025mm 移出3mil不允许 除量针孔外,其它未 穿不允许

偏孔 用菲林核对板面,發现孔径向不同方向偏 移位 未穿 漏孔 用菲林核对板面,發现孔径向同一方向偏 用菲林核对板面,發现板面上的孔比菲林 上的孔要小,而正面无此现象。

孔內毛刺、粗糙、 孔內毛刺、粗糙、膩汙 材料溶化後的粘附) (材料溶化後的粘附)

鑽孔參數設定不當, 鑽孔參數設定不當,毛刺和粗糙一般爲鑽孔 速度過慢下速過快, 速度過慢下速過快,膩汙爲轉速過快下速過 慢。 材質有問題

調整參數

更換材質 更換材料 維修 不要重复使用垫板 将板子用胶带粘紧, 将板子用胶带粘紧,不要出现 缝隙 严格按照钻嘴使用次数 調整參數 更換材質, 更換材質,有時可將板子烘 150度 小時自然冷卻後再鑽孔。 150度2小時自然冷卻後再鑽孔。

孔小

钻孔的程式错误 钻嘴使用错误 钻嘴磨次过高

孔內有螺旋形凹槽

一般情況爲鑽頭品質有問題,主 一般情況爲鑽頭品質有問題, 要是鑽孔鑽頭邊刃上有缺口。 要是鑽孔鑽頭邊刃上有缺口。

需要提醒的是有時在實際的操作過程中,會發生數控機床運行的實際轉速和下速與 軟體中的設定不符合的情況。因一般的判斷故障的前提是認爲設備完好的情況下。所以 設備的完好對製程人員判斷産品的品質問題有十分重要的作用。 下面是一種快速故障診斷的方法,判斷的方法從1到後面逐步排除找出問題。 1.檢查所設定鑽頭的鑽孔參數是否正確,主要是轉速和下速。確診是否是設定和程式上 的問題。 2.如鑽孔參數正確,將線路板放到兩台機床上(注:機床型號需相同,一般的廠都有條 件)採用同樣或不同樣的設定進行鑽孔,確診是否是機床上的問題或程式上的問題(注 意如採用中 央吸塵的要考慮吸塵真空度的因素)。因同時二台機床出同樣的問題概率較 少,可分析出是否是設備或程式上的問題。 3.如問題仍然存在,更換原材料及上下墊板的材料進行試驗(採用更換材料批號和生産 廠家二種),有時由於各種原因一時無法更換可採用烘板的方式(150度2-3小時自然冷 卻後再鑽孔)。 4.如問題仍然存在,更換鑽頭進行試驗(採用更換材料批號和生産廠家二種),一般名牌 廠商的鑽頭問題較少。

钻孔检验批质量验收记录表(样表)

钻孔检验批质量验收记录表

京石铁路客运专线

挖孔检验批质量验收记录表

京石铁路客运专线

钢筋(原材料及加工)检验批质量验收记录表(I)

京石铁路客运专线

钢筋(连接及安装)检验批质量验收记录表(II)

[钻挖桩和挖孔桩]1

京石铁路客运专线

混凝土(原材料)检验批质量验收记录表 (I)

[钻挖桩和挖孔桩]

1

京石铁路客运专线

混凝土(施工)检验批质量验收记录表(Ⅱ)

京石铁路客运专线

混凝土(养护及检测)检验批质量验收记录表(Ⅲ)

该表为分出的混凝土(养护检测)监理单位在试块强度出来时,报监理审查合格后验收签字.。

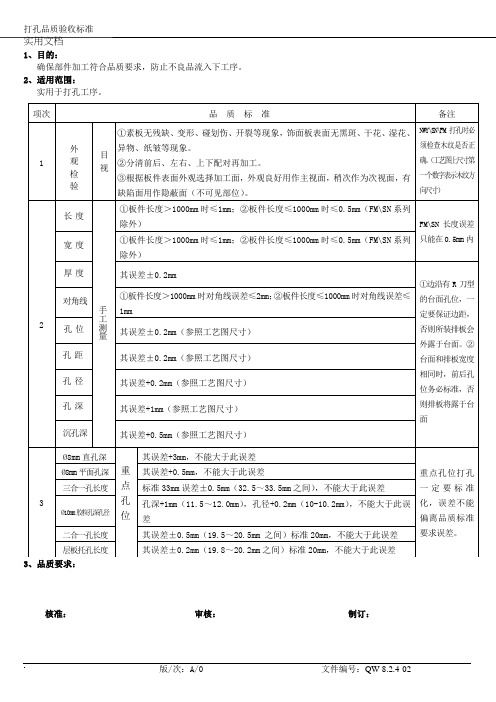

打孔品质验收标准

Ø10mm胶粒孔深孔径

孔深+1mm(11.5~12.0mm),孔径+0.2mm(10-10.2mm),不能大于此误差

二合一孔长度

其误差±0.5mm(19.5~20.5mm 之间)标准20mm,不能大于此误差

层板托孔长度

其误差±0.2mm(19.8~20.2mm之间)标准20mm,不能大于此误差

厚 度

其误差±0.2mm

①边沿有R刀型的台面孔位,一定要保证边距,否则所装排板会外露于台面。②台面和排板宽度相同时,前后孔位务必标准,否则排板将露于台面

对角线

①板件长度>1000mm时对角线误差≤2mm;②板件长度≤1000mm时对角线误差≤1mm

孔 位

其误差±0.2mm(参照工艺图尺寸)

孔 距

其误差±0.2mm(参照工艺图尺寸)

NWY\SN\FM打孔时必须检查木纹是否正确。(工艺图上尺寸第一个数字表示木纹方向尺寸)

2

长 度

手工测量

①板件长度>1000mm时≤1mm;②板件长度≤1000mm时≤0.5mm(FM\SN系列除外)

FM\SN长度误差只能在0.5mm内

宽 度

①板件长度>1000mm时≤1mm;②板件长度≤1000mm时≤0.5mm(FM\SN系列除外)

3、品质要求:

核准:审核:制订:

1、目的:

确保部件加工符合品质要求,防止不良品流入下工序。

2、适用范围:

实用于打孔工序。

项次品 质 标 准备注 Nhomakorabea1

外 观 检 验

目 视

①素板无残缺、变形、碰划伤、开裂等现象,饰面板表面无黑斑、干花、湿花、异物、纸皱等现象。

钻孔检验培训资料

钻孔检验培训教材目录:一:制程检验的目的二:检验相关用语说明1.检验判定等级2.重工3.报废4.特采三:检验流程1.钻孔检验流程图2.钻孔检验流程详细说明四:制程不良品处理1.不良板处理流程图2.不良板处理流程详细说明3.重工板流程五:检验注意事项六:实例图片说明一:制程检验目的检验不仅是为了确保钻孔生产出来的产品品质完全符合客户要求而且能对生产中的潜在问题及时发现并及时解决 ,所以检验人员在检验过程中 需按相关规范和标准严格管控二:检验相关用语说明1. 检验判定等级: MA 代表主要缺点,指直接影响产品性能的不良 ; MI 代表次要缺点,属外观性不良且不会影响产品的性能。

2. 重工:指不良品需要重新加工(包含对不良品检修)3. 报废:指检查结果超出客户要求规格且影响产品性能时作报废处理4. 特采:指检查结果不能满足客户要求规格,但不影响产品性能,客户同意以特殊采纳的方式接收产品称作特采三:检验流程介绍1.钻孔检验流程图检验来料数量有无异常,板面有无刮伤,油污,板损进料检验 生产检验流程 检查板面有无刮伤、披峰等 检查有无多孔、少孔、孔偏等对底片(底板) 检验有无内层孔偏现象检查有无孔大或孔小异常测量孔径(底板) 检验外观(全检)X-RAY(全检) 首件按检验流程依次作业 打包出货2. 检验流程详细说明:A.进料检验:a、检验人员按照来料单上的数量确认与实际数量是否一致,数量不一致时向当班组长汇报异常状况;b 、来料全检(客户有特别要求时依客户要求),检查来料是否有刮伤、板面氧化、油污、板损、耙孔异常等不良,检验后将检验数据记录于《钻孔课来料检验记录》B.首件生产检验:检验人员依检验流程进行各项检验,确保每项都OK时再通知生产线进行量产,并将检验数据记录于《钻孔课QC首件/量产检验记录》C.分板:量产中每轮板生产下板后看机人员将所下板按不同主轴分好,使用铅笔在每片板上分别标识机台号、主轴号、每叠板的第几片,然后将每叠板的底板和非底板中间隔垫板区分,送至QC待检板放置处D.X-RYA内层检验:多层板所有的底板与非底板全部进行X-RAY光检查,检查所钻的孔是否与内层PAD相切,检验异常向当班组长汇报,当班组长作分析并确认导致异常发生的根本原因(如机台异常、操作不规范、来料PIN孔异常等),从而给予相应处理解决方法,检验结果记录于《钻孔课QC首件/量产检验记录》E.PIN规检验孔径:将所分出的底板用PIN规进行孔径检查,检查有无孔大或孔小不良现象,孔径规格要求根据客户提供的钻孔孔径表,依客户要求的孔径公差选择相应的PIN规进行检查,如在检验过程中发现有孔大或孔小异常,根据板面上记录的机台号,立即通知该机台负责人停止生产,然后再向当班组长汇报,由组长分析原因改善。

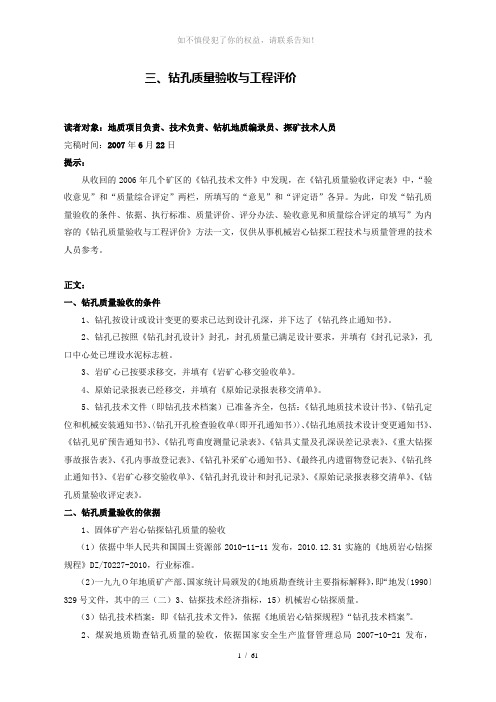

3、钻孔质量验收与工程评价(参考模板)

三、钻孔质量验收与工程评价读者对象:地质项目负责、技术负责、钻机地质编录员、探矿技术人员完稿时间:2007年6月22日提示:从收回的2006年几个矿区的《钻孔技术文件》中发现,在《钻孔质量验收评定表》中,“验收意见”和“质量综合评定”两栏,所填写的“意见”和“评定语”各异。

为此,印发“钻孔质量验收的条件、依据、执行标准、质量评价、评分办法、验收意见和质量综合评定的填写”为内容的《钻孔质量验收与工程评价》方法一文,仅供从事机械岩心钻探工程技术与质量管理的技术人员参考。

正文:一、钻孔质量验收的条件1、钻孔按设计或设计变更的要求已达到设计孔深,并下达了《钻孔终止通知书》。

2、钻孔已按照《钻孔封孔设计》封孔,封孔质量已满足设计要求,并填有《封孔记录》,孔口中心处已埋设水泥标志桩。

3、岩矿心已按要求移交,并填有《岩矿心移交验收单》。

4、原始记录报表已经移交,并填有《原始记录报表移交清单》。

5、钻孔技术文件(即钻孔技术档案)已准备齐全,包括:《钻孔地质技术设计书》、《钻孔定位和机械安装通知书》、〈钻孔开孔检查验收单(即开孔通知书)〉、《钻孔地质技术设计变更通知书》、《钻孔见矿预告通知书》、《钻孔弯曲度测量记录表》、《钻具丈量及孔深误差记录表》、《重大钻探事故报告表》、《孔内事故登记表》、《钻孔补采矿心通知书》、《最终孔内遗留物登记表》、《钻孔终止通知书》、《岩矿心移交验收单》、《钻孔封孔设计和封孔记录》、《原始记录报表移交清单》、《钻孔质量验收评定表》。

二、钻孔质量验收的依据1、固体矿产岩心钻探钻孔质量的验收(1)依据中华人民共和国国土资源部2010-11-11发布,2010.12.31实施的《地质岩心钻探规程》DZ/T0227-2010,行业标准。

(2)一九九O年地质矿产部、国家统计局颁发的《地质勘查统计主要指标解释》,即“地发〔1990〕329号文件,其中的三(二)3、钻探技术经济指标,15)机械岩心钻探质量。

钻孔质量要求及等级标准

钻孔施工质量要求一.岩矿心的采取与整理1.岩心采取率:①.设计中要求取心的岩层,全孔平均采取率:乙级≥70%,甲级≥75%②.矿体顶末、底初围岩3~5米内岩心采取率:乙级≥80%,甲级≥85%2.矿心采取率:①.设计中厚度大于最小可采厚度的矿层,分层采取率:乙级≥80%,甲级≥85%②.设计中矿层按规定孔段计算的采取率,全部孔段:乙级≥80%,甲级≥85%3.岩矿心整理:从钻孔取出的岩矿心应及时清洗干净,按次序装箱,在岩心上用红油漆统一编号、用签字笔填写岩心牌,每排岩心间要加隔板,岩心箱要编号并妥善保管。

做到岩矿心整洁、次序真实、准确、保管妥善,岩矿心、岩心箱标志齐全可靠。

4.岩心终孔直径一般要求为保证岩心取样具有代表性,终孔直径要求,钢粒钻进不得小于91mm,金刚石钻进不得小于75mm。

二.钻孔弯曲度1.钻孔顶角的最大允许弯曲度:钻孔方位角的允许偏移度,由地质技术人员根据具体情况确定。

2.直孔每钻进100m、斜孔每钻进50m要用测斜仪测量一次顶角和方位角,开孔前应加密1~2个测点。

下套管前、换径后、见主矿层、出矿点(矿厚>10~15 m时)、标志层、终孔时均要测量,特殊矿段按地质要求进行测定。

3.每个测点的测量数据要准确,测斜仪器必须完好、可用。

孔深、顶角、方位角三个测量参数要齐全、对应,测斜记录清楚。

终孔后必须要测顶角、方位角数据。

三.校正孔深1.应校正孔深次数:每钻进100米或遇断层、设计的见主矿层前后或重要标志层、换径、下套管前、终孔后或发生重大事故时均应校正孔深。

2.误差校正:孔深校正最大允许误差为1/1000,孔深误差<1/1000时不修正报表,孔深误差>1/1000时应立即查明原因,并及时修正报表平差以消除误差。

孔深经修正后即为达到要求。

3.孔深校正时要用钢尺丈量钻孔内全部钻杆、钻具长度。

4.每个测点的数据要准确、齐全、记录清楚。

四.简易水文观测1.一般在起钻后、下钻前(间隔时间不得小于5分钟)测量孔内水位。

钻孔验收规定范文

钻孔验收规定范文1. 背景介绍钻孔验收是一项紧要的施工工序,在企业法务管理中起着关键的作用。

为了确保施工质量和遵守法律法规,本规定订立了关于钻孔验收的管理和考核标准。

2. 管理标准2.1 钻孔验收流程1.提前准备:施工前,布置专门的技术人员准备钻孔设备和工具,并检查设备的完好性和安全性。

2.施工操作:技术人员依照相关标准和规程进行钻孔作业,并确保施工过程中遵从安全操作规定。

3.钻孔数据采集:钻孔结束后,进行钻孔测量并记录相关数据,包括孔深、孔径等。

4.钻孔样品采集:依据需要实行合适的方式取得钻孔样品,并确保样品的保存和标识符合要求。

5.钻孔样品分析:将采集的样品送至专业试验室进行分析测试,并记录分析结果。

6.钻孔报告编制:依据各项数据和分析结果,编制钻孔报告。

2.2 钻孔验收责任1.施工单位负责任:施工单位应派遣技术人员负责钻孔施工和验收工作,确保施工符合要求,有效掌控施工风险。

2.监理单位监督:监理单位应监督施工单位的钻孔作业,对钻孔验收过程进行严格的检查,并对钻孔报告进行审核。

3.法务部门监管:法务部门应监管钻孔施工和验收工作,确保合同履行和法律合规。

2.3 钻孔验收要求1.钻孔质量:钻孔应充足设计要求和施工规范,孔深和孔径等参数应精准无误。

2.安全操作:钻孔作业应遵守安全操作规程,保障施工人员的人身安全和设备完好。

3.数据精准性:钻孔过程中采集的数据应真实精准,不得任意篡改或造假。

4.样品合格:钻孔样品应依照相关要求进行采集,并送至合格的试验室进行分析测试。

5.报告编制规范:钻孔报告应依照规定的格式和标准编制,包括认真的数据记录和分析结果。

3. 考核标准3.1 施工单位考核1.钻孔施工质量:评估钻孔施工的质量,包括孔深和孔径的精准性、操作规范性等。

2.安全管理:评估施工单位对钻孔作业中的安全管理和风险掌控的情况。

3.数据精准性:评估施工单位采集的钻孔数据的精准性和合理性。

4.样品采集合格率:评估施工单位钻孔样品采集的合格率和样品保存的情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.1品質自主檢驗流程:

Quality self -inspection process:

6.2異常處理反饋程式:

Quality abnormal feedback process:

7.作業內容Process Description:

7.1缺點定義:品質特性不合乎所規定的規格、圖樣、購買說明書等相關要求者,謂之缺點。

5.職責Responsibility:

5.1現場各站作業員負責當站產品品質檢驗及前製程遺失問題發現/報告。

The operators are responsible to products quality inspection of their section, and discover the pre-process losing question to report.

7.2.2.2.2首件檢查頻率及項目:

First article Frequencyand item.

雙面板首件檢查頻率:6軸/趟。

The first frequency of checking of one pair of panels :6axis/time

首件檢查項目:未透、燒焦,外圍孔有無在板內。

The attenbant or the engineer fill in the form, the engineer or the group leader confirm , can file and keep after the section chief is qualified to verify

Define defect: The quality do not conform to relevant requests of standard, pattern, and buying the manual, defect called.

7.1.1嚴重缺點(CRITICAL DEFECT,簡稱C.R),凡有影響產品的使用功能之缺點。

2009-12-30

D

BC-10-300691

修改首件檢查及頻率,添加孔位精度檢核

2010-1-19

E

BC-11-300282

修改QDN開立時機及表單內容修訂

2011-2-25

F

BC-11-300524

修改首件,製程檢查及表單修訂刪除

2011-4-1

1.目的Purpose:

規範鑚孔課的檢驗方法,確保產品品質。

C.檢查發現有上述b.c.d情形,立即反應課長,於『鑽孔生產日報表』(FB63I080024)注明。

C. Check and find that there are b, c, d above-mentioned situations, inform director immediately, and indicate onDrilling Machine Production Daily Report(FB63I080024).

Relevant to process, classification of defects, class, sample method / quantity, judgment standards, sample record and using tool as follows Appendix:

層間對準度檢查(製作四層板及以上時):

Location inspection(To manufacture four layers and above):

A.使用X-RAY檢查孔位與內層偏移情形。

A.Inspect location by X-RAY.

B.檢查情形如下圖:

B. Inspection standard as the pictures:

ECN NO.

修訂履歷

HISTORY OF REVISION

備注

REMARK

A

BC-08-300122

新版發行

2008-10-17

B

BC-09-300477

鑚孔作業確認表中添加機臺主軸運轉時數記錄

2009-09-09

C

BC-09-300572

修改首件檢查、制程檢查及IPQC鑚孔品質判定標準

添加表單填寫與審核權限

『IPQC鑚孔品質判定標準』(Ref.1).『Mechanical DrillingIn-process Inspection Judgment Standards』(Ref.1).

7.2.2品質檢驗方法、頻率、記錄表單及異常單開立時機:

Sampling plan, record & Send out QDN opportunity:

7.2.2.3.2孔徑及孔位測量Hole diameter measure:

A.檢查頻率:量產:每軸底板制樣:3片/批。

Inspection Frequency: production: bottom board of every spindle Sample: 3Pnl/Lot

B.使用孔位精度檢查機進行孔位孔徑量測,量產規格:Cpk>1.33,樣品規格: Cpk>1.67。

******目錄******

****** TABLE OF CONTENTS ******

項目ITEM內容DESCRIPTION頁次PAGE

目錄1

Table of Contents

修訂履歷2

History of Revision

1.目的3

Purpose

2.範圍3

Scope

3.參考文件3

Reference

Put board under partition paper on the table that is tool microscope, do board outward examine,recordonDrilling Machine Production Daily ,Report(FB63I080024),if haveabnormity, toinform ganger/group head/ engineer to adjudge.

3.參考文件Reference:

印刷電路板驗收標準IPC-A-600F

PCB AcceptanceIPC-A-600F

4.定義Definition:

品質檢驗:根據客戶標準、廠內標準及IPC標準對鑚孔生產完成的板子進行檢查。

Quality restriction: Inspect boards according to customer and factory standard that boards finished drilling.

4.定義3

Definition

5.職責3

Responsibility

6.作業流程3

Process Flow Chart

7.作業內容5

Process Description

8.附件9

Appendix

******修訂履歷******

****** HISTORY OF REVISION ******

版次

REV.

F7.2.2.3製程檢查:

Process Inspection:

7.2le每軸之底板。

Inspection Frequency: Check bottom board of every spindle every cycle.

B.將基板下墊隔紙放置于工具顯微鏡檯面上,進行板外觀檢驗,檢查結果記錄于『鑽孔生產日報表』(FB63I080024) ,出現異常由領班/組長/工程師進行確認判別。

Record the inspection result on Drill Incoming Quality Inspection Record(FB63I080021).

F7.2.2.2首件檢查:

First article:

7.2.2.2.1首件檢查時機:更換料號及批號時。

First article Times: change material number and lot number

The document purpose is to regulate the inspection method of Mechanical Drilling, and to assure the products quality.

2.範圍Scope:

本文件適用於鑽孔後產品品質及外觀檢驗。

The document applies to the products quality and appearance inspection of after Drilling.

7.2.2.1鑽孔進料檢驗頻率:每LOT抽檢10%;板子數量不足10pnl時,全檢。

進料缺點率(批) Input defect rate(By lot) > 10%,需開立QDN,若前製程出料已開立QDN,

則我站進料不重複開立。

將檢驗結果記錄在『鑽孔進料品質檢查記錄表』(FB63I080021)中。

5.4現場主管負責處理方式核定,並依問題嚴重度決定是否上報。

The director is responsible to check the treatment, and determine whether report by problem serious level.

5.5品保負責對異常點之改善持續加以追蹤。

Drilling Incoming Inspection Frequency:EveryLOTsample10%;whenboardsare not enough 10pnls, inspect all.

Incoming defect rate is more than10%, we should fill in QDN, and iffront-process has already sent out QDN,so wedo notrepeatsend out QDNagain.