谈碱性锌酸盐镀锌光亮剂

碱性锌酸盐镀锌工艺有何特点

碱性锌酸盐镀锌工艺的特点和维护所谓碱性锌酸盐镀锌,是指以氧化锌为主盐、以氢氧化钠为络告剂的镀锌工艺,这种镀液在添加剂和光亮剂的作用下,可以镀出籍氰化物镀锌一样良好的镀锌层。

由于这一工艺主要是靠添加剂来改善锌电沉积的过程,因此正确使用添加剂是这个工艺的关键。

黔碱性锌酸盐镀锌存在的一个主要缺点是主盐浓度低和不能镀得太鬻。

随着电镀添加剂技术的进步,这个问题已经获得解决。

这种新工艺的一个典型例子是武汉风帆电镀公司开发的ZN-500镀锌工艺。

工艺配方和操作条件:氧化锌6.8~23.4(滚镀9~30)g/L氢氧化钠75~150(滚镀90~150)g/LZN一500光亮剂15~20mL/LZN-500走位剂3~5(滚镀5~10)mL/L温度l8~50℃阴极电流密度0.5~6 A/dm2阳极99.9%以上纯锌板这一新工艺的显著特点如下。

(1)主盐浓度宽。

氧化锌的含量在7~24g/L的范围都可以工作,镀液的稳定性提高。

(2)适合于滚镀。

这时的主盐浓度可以提高至9~30g/L,管理方便。

(3)镀层脆性小。

经过检测,镀层的厚度在31pm以上仍具有韧性而不发脆,经l80℃去氢也不会起泡。

(4)工作温度范围较宽。

在50℃时也能获得光亮镀层。

(5)具有良好的低区性能和高分散能力。

适合于对形状复杂的零件挂镀加工。

(6)镀后钝化性能良好。

可以兼容多种钝化工艺,且对金属杂质如钙、镁、铅、镉、铁、铬等都有很好的容忍性。

很显然,这种镀锌工艺已经克服了以往无氰镀锌存在的缺点,使这一工艺与氰化物镀锌一样可以适合多种镀锌产品的需要。

这种新工艺的优点还在于它与其他类碱性无氰镀锌光亮剂是基本兼容的,只是停止加入原来的光亮剂,然后通过霍尔槽试验来确定应该补加的ZN一500的量。

初始添加量控制在0.25mL/L,再慢慢加到正常工艺范围并补入走位剂。

在杂质较多时,还应加入ZN一500配套的镀液净化剂。

当对水质纯度不确定时,可以在新配槽时加入相应的除杂剂和水质稳定剂各1mL/L。

碱锌光亮剂

碱锌光亮剂

碱锌光亮剂是一种常用于镀锌工艺中的添加剂,能够提供镀层的亮度和光亮度。

它主要由碱性物质和锌盐组成,常见的配方包括氢氧化钠、氢氧化钾和氯化锌等。

在镀锌过程中,碱锌光亮剂主要起到以下作用:

1. 调节电解液的pH值,维持合适的碱性条件,有利于锌的电沉积;

2. 提供锌离子,使得锌得以溶解并沉积在基材上;

3. 传递电流,参与电化学反应,从而使得锌在基材上形成金属镀层;

4. 提高镀层的亮度和光亮度,使得最终的镀锌产品具有良好的外观质量。

碱锌光亮剂的使用方法和浓度可以根据具体的镀锌工艺和要求来进行调节。

同时,为了确保镀层的质量和稳定性,还需要注意控制镀锌过程中的温度、电流密度和镀液中的杂质含量等因素。

总的来说,碱锌光亮剂在镀锌工艺中起到了至关重要的作用,能够提高镀层的光亮度和外观质量,从而满足不同行业对镀锌产品的需求。

一低碳钢碱性锌酸盐镀锌工艺及钝化处理

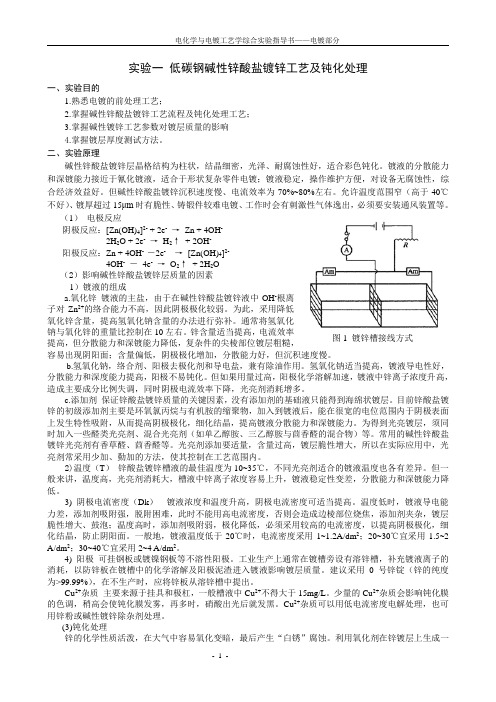

图 1 镀锌槽接线方式实验一 低碳钢碱性锌酸盐镀锌工艺及钝化处理一、实验目的1.熟悉电镀的前处理工艺;2.掌握碱性锌酸盐镀锌工艺流程及钝化处理工艺;3.掌握碱性镀锌工艺参数对镀层质量的影响4.掌握镀层厚度测试方法。

二、实验原理碱性锌酸盐镀锌层晶格结构为柱状,结晶细密,光泽、耐腐蚀性好,适合彩色钝化。

镀液的分散能力和深镀能力接近于氰化镀液,适合于形状复杂零件电镀;镀液稳定,操作维护方便,对设备无腐蚀性,综合经济效益好。

但碱性锌酸盐镀锌沉积速度慢、电流效率为70%~80%左右。

允许温度范围窄(高于40℃不好)、镀厚超过15μm 时有脆性、铸锻件较难电镀、工作时会有刺激性气体逸出,必须要安装通风装置等。

(1) 电极反应阴极反应:[Zn(OH)4]2- + 2e - → Zn + 4OH - 2H 2O + 2e - → H 2↑ + 2OH -阳极反应:Zn + 4OH - -2e - → [Zn(OH)4]2- 4OH - - 4e - → O 2↑ + 2H 2O (2)影响碱性锌酸盐镀锌层质量的因素 1)镀液的组成a.氧化锌 镀液的主盐,由于在碱性锌酸盐镀锌液中OH -根离子对Zn 2+的络合能力不高,因此阴极极化较弱。

为此,采用降低氧化锌含量,提高氢氧化钠含量的办法进行弥补。

通常将氢氧化钠与氧化锌的重量比控制在10左右。

锌含量适当提高,电流效率提高,但分散能力和深镀能力降低,复杂件的尖棱部位镀层粗糙,容易出现阴阳面;含量偏低,阴极极化增加,分散能力好,但沉积速度慢。

b.氢氧化钠,络合剂、阳极去极化剂和导电盐,兼有除油作用。

氢氧化钠适当提高,镀液导电性好,分散能力和深度能力提高,阳极不易钝化。

但如果用量过高,阳极化学溶解加速,镀液中锌离子浓度升高,造成主要成分比例失调,同时阴极电流效率下降,光亮剂消耗增多。

c.添加剂 保证锌酸盐镀锌质量的关键因素,没有添加剂的基础液只能得到海绵状镀层。

目前锌酸盐镀锌的初级添加剂主要是环氧氯丙烷与有机胺的缩聚物,加入到镀液后,能在很宽的电位范围内于阴极表面上发生特性吸附,从而提高阴极极化,细化结晶,提高镀液分散能力和深镀能力。

无氰碱性镀锌光亮剂

无氰碱性镀锌光亮剂RC碱性无氰镀锌光亮剂是我公司开发研制的新一代环保型镀锌光亮剂,具有光亮电流密度区范围宽,镀层白亮,均镀性良好;脆性低,对杂质具有很好容忍性等优。

工艺特点1.光亮区宽、在0.1-12A/dm2的宽广电流密度范围内可直接镀得镜面光亮的镀锌2.层装饰性良好,且镀层均匀;3.镀层脆性低,可以镀得厚度锌层;4.均镀性与深镀能力强,可以在复杂零件上获得均镀性良好的镀层;溶液组成及操作条件:配制溶液:1.开缸时,在槽中加入所配溶液1/3的水。

2.小心加入所需要量的氢氧化钠固体,不可过快,注意放热,搅拌溶解。

3.趁热加入氧化锌搅拌至完全溶解4.待镀液冷却后,加水至预定的体积;5.最后加入以上的各种添加剂,便可以开始试镀。

设备要求:镀槽:内衬塑料的钢槽或者塑料槽。

循环过滤:过滤泵最少能在一小时内将镀液过滤四次。

光亮剂的补充与维护1.必须严格控制Zn/NaoH比值应在1:10-1:15范围2.RC光亮剂,消耗量为100-150ml/KAH,夏天镀锌温度高、消耗量大些,滚镀与挂镀消耗量亦有区别:3.RC走位剂与光亮剂同步添加,消耗量为50-100ml/Kah用量视工件形状,带出量多少而补加;4.遇到杂质污染严重、硬水程度过高时、加净化剂处理:5.光亮剂的补充方式应采用少量多次的原则,光亮剂经稀释后补入。

环保与安全为了避免产品对人及环境的危害,获得产品的安全说明书及环境保护说明书是必要的。

本公司产品的安全技术说明书(MSDS)包含了这些说明。

质保1.我公司为产品质量提供在有效的法律范围内的责任担保。

2.客户对产品进行再包装后的产品质量不在我公司的质保范围内。

3.在使用时,无论用户有任何问题,本公司技术服务人员将随时解答。

产品颜色及包装无氰碱锌主光剂为棕黄色液体,用塑料桶包装。

包装规格为25kg/pcs。

无氰碱锌走位剂为无色或微黄色液体,用塑料桶包装。

包装规格为25kg/pcs。

光亮锌酸盐镀锌工艺的研究

电镀 与 环 保

第 3 卷第 4 ( 2 期 总第 16 ) ・ 1 ・ 8期 5

光 亮 锌 酸 盐 镀 锌 工 艺 的 研 究

A u f Zi a e Br g nc Pl tng Te hno o y St dy o nc t i htZi a i c lg

覆盖 能 力 , 的两 端 正 对 阳极 , 2 管 在 5℃ 时分 别 用

1 2 3A电流施 镀 2 i , , , 0r n 计算公 式 为 : 盖能 力 一 a 覆

1 3 基 础 液 配 制 .

镀亮 长度 / 管长 ×10 。 0

( )脆 性 4

将 Na OH 用 计算 量 的 1 3 右 的纯水 搅 拌 , /左 趁 热 加入事 先 用少 量纯 水 调 成糊 状 的 Z O, 拌 至 全 n 搅 部溶 解 , 加纯 水定容 。搅 拌 1h后 , 人 3g L 的锌 加 /

H— B均是 由 自制 中间 体 配 成 的组 合 型 光 亮 A,

剂 , 料 成 本 低 , 者 需 配 合 使 用 。H— 能 整 体 改 原 两 A 善 光亮 度 , 防止 高 位 烧 焦 ; B能 改 善 低 位 光 亮 度 H—

并 可去 除条 纹 。

本 研 究 结合 工 厂 的实 际情 况 , 根据 自制 光 亮剂 H A, — B已设 定 的工 艺条 件 , 首先 通 过 测试 光 亮 剂 的 稳定 性 和重 现性 , 估 光 亮 剂 中各 组 分搭 配 的合 理 评 性; 然后 测试 工 艺条 件 对 镀 液 和 镀 层 性 能 的 影 响并

的施 镀效 果 , 中 电流为 1A, 间为 1 i 。 其 时 0r n a

果, 电流 为 O 2A, 间为 1 i。 . 时 5r n a

碱性镀锌

新一代碱性镀锌及三价铬钝化工艺前言随着科学技术和现代工业的发展,环境污染带来的危害和影响也越来越明显,人类赖以生存的环境已受到越来越严重的威胁,近年来,人们已意识到环境保护的重要性以及保护环境意识的增强,各国都加强了对环境保护的研究,并相应采取了治理措施和建立了相应的法规。

为了实现清洁化生产,本公司研制开发了换代型的碱性无氰锌酸盐镀锌及三价铬镀锌后处理系列产品。

我国早在前 70 年代就大规模的开展了无氰电镀的研究和推广,并取得了可喜的成绩,目前氯化物镀锌和碱性锌酸盐镀锌已占主导地位,而酸性镀锌和碱性锌酸盐镀锌各有优劣。

酸性镀锌的优点在于优良的装饰性,较高的电流效率,也正是由于它的这些优点使得酸锌的均度能力较差,而且镀层显层状结构,故其耐蚀性不如锌酸盐镀锌,新一代碱性镀锌的优点是具有良好的深镀能力及分散能力,镀层显柱状,具有优良的耐蚀性,从功能性角度来看锌酸盐镀锌的耐蚀性要大于酸性氯化物镀锌。

而且从镀层的柔软性来说,新一代的锌酸盐镀锌的柔软性好于酸性镀锌 , 一般说,做高档件使用新一代锌酸盐镀锌,做中低档件使用酸性镀锌。

镀锌层的耐蚀性除了镀层本身的质量,还要依靠镀后的钝化处理 , 传统使用六价铬钝化工艺 , 由于其操作简单,质量可靠,并且钝化膜性能可满足多种要求,一直受到人们重视而沿用至今。

其致命缺点是六价铬污染环境。

为了解决六价铬公害问题,国内外电镀工作者在三价铬钝化工艺的推广应用方面做了大量工作。

本文主要讨论了本公司开发研究的新一代碱性锌酸盐镀锌及其配套三价铬钝化工艺。

传统锌酸盐镀锌与新型锌酸盐镀锌的比较HKS-308 (新型换代产品)DE , DPE (传统产品)非络合物体系,废水处理简单络合物体系,废水处理复杂分散能力和覆盖能力好,镀层均匀,镀层高低区厚度相差不大。

分散能力和覆盖能力不如 HKS-308 镀层高低区厚度相差比较大不能与氰化钠配合使用,氰化钠镀液转缸需要一个过镀阶段。

可以与氰化钠配合使用电流密度范围宽,可以承受较大电流,容许 Zn 2+ 浓度较高不易烧电流密度范围窄,承受电流及容许 Zn 2+ 浓度不如 HKS-308低应力,镀层延展性好。

探讨锌酸盐镀锌工艺及常用镀锌添加剂的种类

探讨锌酸盐镀锌工艺及常用镀锌添加剂的种类现代电镀网讯:一、锌酸盐镀锌工艺是否可以取代氰化物镀锌工艺碱性锌酸盐镀锌的开发为的就是替代氰化物镀锌工艺。

但是早期的碱性锌酸盐镀锌工艺由于添加剂的性能还不够好,存在主盐浓度低并且不易控制的缺点,同时当镀层镀得太厚时,其脆性增加,特别是不能用作烤漆底层使用,因为经高温烘烤时会出现起泡现象。

但是近年来随着碱性镀锌添加剂技术的进步,碱性镀锌的主盐浓度有了较大的提高,且可以镀厚和通过高温考验,有些性能甚至超过了氰化物镀锌,因此,现在锌酸盐镀锌已经可以取代氰化物镀锌。

以现在市场上流行的高性能锌酸盐镀锌工艺(ZN265添加剂)为例,以前开发的碱性无氰镀锌工艺,脆性大,无法镀得超过15μm厚镀锌层,也无法承受200℃左右数小时的除氢处理(容易鼓泡和起皮)。

而现在的新型镀锌工艺允许镀厚锌。

只要合理补加光亮剂,即可以实现镀锌层中压应力与张应力的平衡,可保证镀锌层厚度达到25μm而无脆性。

从应力实验的结果可看出,在25μm厚度时,制件仍可以任意弯曲而镀层不脱皮。

除了脆性得到了改善以外,镀层的分散能力也获得了较大的改善。

当电流密度在高电流区与低电流区相差20倍时(霍尔槽试片高区距边缘1.5cm,低区距边缘1.5cm,电流密度分别为8.60A/dm2及0.43A/dm2,如下图所示),镀层厚度比为1.5倍,而氰化物镀锌层厚度比为4倍,酸性镀锌层厚度比为8倍。

ZN-265碱性锌酸盐镀锌分散性能霍尔槽试验因此,不管工件各个部位的电流密度有多大,ZN-265无氰镀锌液体均能得到一个较为固定的电镀速率,这就是说,即使在极其尖锐的边角部位都不会沉积过多的锌。

这就是因为添加剂使得这些部位的电流效率降低,同时也能防止这些部位镀层烧焦。

一、常用的镀锌添加剂的中间体有哪些由于镀锌添加剂的开发曾经是以取代氰化物镀锌为主,因此,现在流行的镀锌中间体是以秀于取代氰化物镀锌的碱性锌酸盐的添加剂中间体为主,所以常用的镀锌添加剂中间体如下:化学名:IME水性阳离子聚合物外观:淡黄色水溶液含量:约35%PH值:5.0~7.0溶解度(20℃):水:任意比例;甲醇:任意比例用量:10~100mg/L应用:用于氰化物、碱性、无氰镀锌中,作为主光亮剂,常与BN-48、BPC-48/34配合使用。

常见锌镀层结合力差的6种原因

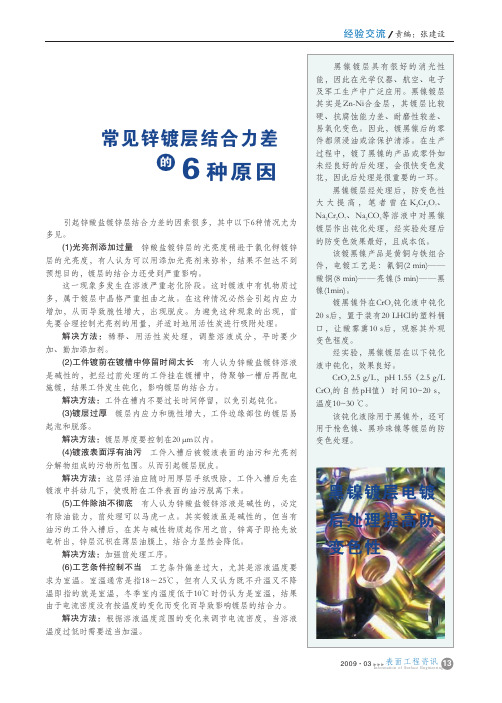

2009·03经验交流责编:张建设13Information of Surface Engineering表面工程资讯引起锌酸盐镀锌层结合力差的因素很多,其中以下6种情况尤为多见。

(1)光亮剂添加过量 锌酸盐镀锌层的光亮度稍逊于氯化钾镀锌层的光亮度,有人认为可以用添加光亮剂来弥补,结果不但达不到预想目的,镀层的结合力还受到严重影响。

这一现象多发生在溶液严重老化阶段。

这时镀液中有机物质过多,属于镀层中晶格严重扭曲之故。

在这种情况必然会引起内应力增加,从而导致脆性增大,出现脱皮。

为避免这种现象的出现,首先要合理控制光亮剂的用量,并适时地用活性炭进行吸附处理。

解决方法:稀释、用活性炭处理,调整溶液成分,平时要少加、勤加添加剂。

(2)工件镀前在镀槽中停留时间太长 有人认为锌酸盐镀锌溶液是碱性的,把经过前处理的工件挂在镀槽中,待聚够一槽后再配电施镀,结果工件发生钝化,影响镀层的结合力。

解决方法:工件在槽内不要过长时间停留,以免引起钝化。

(3)镀层过厚 镀层内应力和脆性增大,工件边缘部位的镀层易起泡和脱落。

解决方法:镀层厚度要控制在20 μm以内。

(4)镀液表面浮有油污 工件入槽后被镀液表面的油污和光亮剂分解物组成的污物所包围。

从而引起镀层脱皮。

解决方法:这层浮油应随时用厚层手纸吸除,工件入槽后先在镀液中抖动几下,使吸附在工件表面的油污脱离下来。

(5)工件除油不彻底 有人认为锌酸盐镀锌溶液是碱性的,必定有除油能力,前处理可以马虎一点。

其实镀液虽是碱性的,但当有油污的工件入槽后,在其与碱性物质起作用之前,锌离子即抢先放电析出,锌层沉积在薄层油膜上,结合力显然会降低。

解决方法:加强前处理工序。

(6)工艺条件控制不当 工艺条件偏差过大,尤其是溶液温度要求为室温。

室温通常是指18~25℃,但有人又认为既不升温又不降温即指的就是室温,冬季室内温度低于10℃时仍认为是室温,结果由于电流密度没有按温度的变化而变化而导致影响镀层的结合力。

环保碱性锌酸盐镀锌浅谈

环保碱性锌酸盐镀锌浅谈(2007-12-29 22:23:49)标签:杂谈随着人们的生活水平的不断提高,环保意识也在逐渐的增强。

众所周知,电镀是一个高污染的行业,怎样使电镀行业达到清洁生产的确目的,是我们每个电镀技术工作者的共同的目标。

就单纯的镀锌而言,用无氰锌酸盐代替有氰镀锌,是实现环保电镀的一个很好的实例。

但在实际生产操作过程中,由于无氰电镀比有氰电镀控制起来要困难的多,而且生产成本也比较高,尤其是对于一些高质量要求的镀锌件来说,氯化钾镀锌达不到要求。

所以很多的生产厂家不愿采用,继续采用老工艺有氰电镀,给推广环保型镀锌造成了一定的阻力。

但做为现在的碱性锌酸盐镀锌体系来讲,在工艺性能方面已经完全可与之想媲美,现将本人在使用环保碱性锌酸盐镀锌的过程中产生的一些故障及排除方法做一下浅谈,希望能为推广环保型电镀生产出一份力,给我们的子孙后代后代留一片净水。

1 工艺流程本公司所采用的碱性镀锌工艺是才用自动生产线,工艺流程为:热脱脂——清洗—清洗——喷淋清洗——酸洗——清洗——清洗——喷淋清洗——电解脱脂——清洗——清洗——喷淋清洗——弱酸中和——喷淋清洗——碱性锌酸盐镀锌——清洗——清洗——喷淋清洗——出光——清洗——钝化——清洗——清洗——喷淋清洗——热水清洗——烘干——包装。

2 工艺条件及配方工艺配方如下:NaOH 50-80g/lZnO 8-15g/lA(主光剂) 10—25mL/LB(走位剂) 1—3mL/LC(净化剂) 0.5—1mL/L3 工艺影响因素3.1 NaOH。

氢氧化钠的含量的多少直接影响到产品质量的好坏。

尤其是对高光亮度的基体。

含量过少,阳极很容易钝化。

造成发雾现象,表面粗糟无光,分散能力变差,低区发黑。

对于镀锌后要进行机械加工的零件来讲,还容易造成脆性增大的现象。

含量过高,则上镀速度比较慢。

本人认为最佳的含量为130-140g/l。

3.2 ZnO。

氧化锌的含量高低因选用的光亮剂的不同而不同。

碱性锌酸盐镀锌

DF-06环保碱性镀锌添加剂系列工艺概述声明:此概述内关于本公司产品所有建议,是根据本公司信赖的实验及资料:因不能控制其它从业者的实际操作,所以本公司不能保证及负责任何不良后果。

本资料不做为任何侵犯版权的依据。

一、前言:DF-06添加剂系列是一种新型、完全无氰的环保镀锌工艺,并可用于氰化镀锌转换,转换极为方便,不影响正常生产。

镀层适合于各种后处理钝化工艺(特别适合黑锌钝化)。

适合于挂镀和滚镀。

工艺操作方便,易于维护,有助于企业提高产品合格率,减少生产维护费用。

二:设备:⒈使用聚氯乙烯或低碳钢制作镀槽,低碳钢槽必须与电路绝缘。

⒉冷却和加热设备是必要的。

(加热设备适合于寒冷地区)⒊过滤设备、过滤泵功率为每小时循环镀液2-3次为标准。

⒋不建议使用打气装置。

⒌阳极:建议使用低碳钢冷扎板。

⒍建议使用辅助溶锌槽,可提高槽液纯度,减少杂质污染。

三、前处理:前处理步骤对电镀是十分重要的,应根据制品的实际情况采取相应的对策,以求达到最佳效果。

环保碱性镀锌不象氰化镀锌那样具有内在去油能力,因此需要良好的去油和酸洗工序,建议使用以下的工艺流程:热碱超声波除油→两次流动水洗→酸洗→两次流动水洗→碱中和→电解除油→两次流动水洗→酸活化→两次流动水洗→碱中和→电镀→两次流动水洗→超声波清洗→出光→两次流动水洗→钝化→两次流动水洗→热水老化→干燥→包装四、槽液配制:⒈槽液配制可采用以下两种方式:注:可用自来水配制,但水的硬度不高于25度,不管怎样,如需较好的镀层,至少要用纯水(≤10ppm)配制新槽。

①氧化锌配制:使用氧化锌和氢氧化钠配制,但要选用高纯度的氧化锌和氢氧化钠。

配制方法:将计算用量的氧化锌用少量水调成糊状。

缓慢加入计算用量的氢氧化钠,边加边搅拌,直至呈透明状,补加所需体积的水(镀槽材质耐高温的可直接在镀槽内完成配制,否则需在镀槽外完成此工序)。

②溶锌槽配制:把锌阳极放入钢篮子中,可使用两个金属形成“电池效应”,改善锌的溶解。

镀锌光亮剂

镀锌光亮剂镀锌是一种常见的表面处理方法,用于保护铁制品或钢制品免受腐蚀。

它通过在金属表面形成一层锌层以提供保护。

然而,仅仅进行镀锌处理可能无法获得所需的外观效果。

为了使镀锌表面更加光亮和有吸引力,人们通常使用镀锌光亮剂进行额外的处理。

镀锌光亮剂是一种特殊的化学物质,可以在镀锌后使用,以提高镀锌表面的外观。

它可以去除镀锌层上可能存在的污垢、污染物和缺陷,同时增加表面的亮度和光泽。

镀锌光亮剂还可以帮助提高镀锌层的附着力和耐腐蚀性能。

使用镀锌光亮剂处理镀锌表面有以下几个主要优势:1. 提高外观质量:镀锌光亮剂能够去除镀锌层上的杂质和污染物,使表面更加纯净,减少缺陷和不均匀性。

这可以提高镀锌表面的外观质量,使其更加光亮和有吸引力。

2. 增加表面亮度:镀锌光亮剂含有一些特殊的化学物质,可以显著提高镀锌表面的亮度。

它能够使表面变得更加光滑、反射性更强,使得镀锌产品看起来更加明亮和闪亮。

3. 增强附着力:由于使用镀锌光亮剂处理后的镀锌层表面更加干净和纯净,其与基材之间的附着力得到增强。

这可以提高镀锌层的耐腐蚀性能,延长其使用寿命。

4. 减少维护成本:通过使用镀锌光亮剂处理镀锌层,可以减少后续维护和清洁的频率和工作量。

表面更加光滑和清洁的镀锌层具有较低的粘附性,污垢和污染物不容易附着在上面,因此清洁起来更加容易。

镀锌光亮剂的使用方法通常很简单。

首先,需要将商品或工件彻底清洁干净,去除表面上的任何污垢或油脂。

然后,将镀锌光亮剂涂抹在表面上,均匀覆盖整个镀锌层。

可以使用刷子、喷雾器或者浸泡等方法来涂抹。

接下来,根据产品说明,等待一定的时间以让镀锌光亮剂发挥作用。

最后,用清水彻底冲洗掉剩余的光亮剂,并用干净的布擦干表面,以保持光洁亮丽的外观。

在实际应用中,镀锌光亮剂可以广泛用于各种镀锌产品,例如金属管道、钢制构件、金属片等。

它们通常用于室外环境下,以增加产品的防腐蚀性能和外观效果。

不仅如此,镀锌光亮剂也可以用于家居装饰,如铁艺家具、灯具等,这样可以让这些产品更加精美和高档。

碱性锌酸盐锌镍合金电镀工艺及机理研究

南昌航空大学硕士学位论文碱性锌酸盐锌镍合金电镀工艺及机理研究姓名:吴浩杰申请学位级别:硕士专业:材料学指导教师:杜楠20080501摘要锌镍合金是一种新型防护性镀层,具有极高的耐蚀性和优良的机械性能,极具有发展前景。

本文优选出碱性锌酸盐锌镍合金镀液的添加剂,并通过正交实验优化了锌镍合金电镀工艺参数与镀液配方,系统地研究了电沉积锌镍合金的工艺条件。

重点探讨了阴极电流密度、温度和镀液成分含量对锌镍合金镀层中镍含量的影响规律。

采用x射线衍射仪、扫描电镜和分光光度计等分析仪器和手段,对锌镍合金镀层的成分、微观形貌、相结构和腐蚀产物进行分析和研究。

采用动电位扫描法研究了锌镍合金共沉积电化学行为,并结合交流阻抗谱分析探讨了锌镍合金共沉积类型和机理。

采用了电化学极化曲线、盐水浸泡法和中性盐雾实验法对锌镍合金镀层的耐蚀性进行了研究。

结果表明:(1)在ZnO 12g/L; NaOH 120g/L; NiSO4·6H2O 8g/L; 络合剂ZNA 40mL/L; 酒石酸钾钠 40g/L; 光亮剂6mL/L; T=25℃;D k=2.5A/dm2下,可获得镍含量为12~14wt.%的锌镍合金镀层。

(2)锌镍合金镀层中的镍含量与合金镀液组成及工艺条件有关,其中镀液中锌镍离子浓度比对镀层的镍含量影响最大。

(3)在合金电镀过程中,锌离子的存在和析出,会在阴极表面形成中间产物吸附膜,使镍的还原受阻,所以锌镍合金共沉积表现为异常共沉积。

(4)镍含量不同,相组成不同,耐蚀性也不同。

镍含量<10%的锌镍合金镀层是δ+η相;10-14%主要是δ+x相;14-18%是γ+δ相;>18%是γ+δ+α相。

耐蚀性总体表现为δ+x相优于δ+η相、γ+δ相优于γ+δ+α相。

(5)锌镍合金镀层在腐蚀过程中,由于NiO的存在,使Zn(OH)2转化为ZnO的过程受阻,提高了合金镀层的耐蚀性。

关键字:锌镍合金,电镀,合金共沉积,异常共沉积,耐蚀性ABSTRACTZinc-Nickel alloys are a kind of new and protective coatings and have been developed. The Zn-Ni alloys coatings have a promising future, because of their high corrosion resistance and good mechanical properties. In this paper, Zinc-Nickel alloys electroplating has been realized by adopting new additive, complexant and orthogonal experiments.The new process conditions and solutions of electroplating Zinc-Nickel alloys have been obtained and researched from all aspects. The effects of current dencity, temperature, composition of electroplating solution on the content of Nickel in the deposits were investigatied. The rules of Zinc-Nickel alloy coating component, microcosmic appearance and structure, corrosion products have been analyzed and researched by means of adopting XRD, SEM and spectral photometer. The electrochemical bebavior of the Zn-Ni electroplating has been studied respectively by linear sweep voltammetry and cyclic voltammetry, partial current method and alternating current impedance method. The properties of the Zinc-Nickel alloys corrosion resistance have been researched by the electrochemisty test, NaCl immersion test and the neutral salt spray test. The results show: (1) The Zn-Ni alloys coating which the content of nickel is in 12~14wt.% with highest corrosion resistance has been abtained by ZnO 12g/L; NaOH 120g/L; NiSO4·6H2O 8g/L; Complexing ZNA 40mL/L; Sodium tartrate 40g/L; Brightener 6mL/L; T=25℃; D k=2.5A/dm2. (2) The composition and process could affect the content of nickel in Zn-Ni alloys coatings, the concentration alteration of Zn2+ and Ni2+ in the bath lead to induce alloy nickel content changes. (3) Zn-Ni alloys plating is anomalous codeposition. Zn2+leds to the formation of intermediate production film on the surface of the cathode during codeposition, which could embarrass Ni2+ deposition. (4) Zn-Ni alloys electrodeposits exhibit different alloy phases with different corrosion resistance as a functction of their alloy composition. The diffent phases appeared as the nickel content in the deposits changed, Ni content lower than 10 wt.%, mainlyδ+η; Ni 10-14 wt.%, δ+x; Ni 14-18wt.%, γ+δ; and Ni higher than 18wt.%, γ+δ+α. Corrosion resistance capability isδ+x>γ+δ\δ+η>γ+δ+α. (5) Zn-Ni alloy coatings are of much better corrosion resistance, because of NiO, The process of Zn (OH)2 converting to ZnO is hindered, so the corrosion resistance of the coatings is improved.Key Words:Zinc-Nickel alloys, electroplating, alloy electrodeposition, anomalous codeposition, corrosion resistance南昌航空大学硕士学位论文原创性声明本人郑重声明:所呈交的硕士学位论文,是我个人在导师指导下,在南昌航空大学攻读硕士学位期间独立进行研究工作所取得的成果。

碱性锌酸盐镀锌工艺流程实验现象

碱性锌酸盐镀锌工艺流程实验现象

一、实验目的

了解锌表面使用碱性锌酸盐镀锌工艺的基本流程,观察其过程中的主要实验现象。

二、实验原理

使用碱性锌酸盐溶液对金属表面进行电镀锌,通过电化学还原反应使锌离子还原成金属锌逐渐沉积在表面形成镀层。

三、实验装置与操作步骤

1. 准备钢片试样、锌锭、碱性锌酸盐溶液。

2. 将锌锭放入电镀槽中作为阳极,试样作为阴极浸入溶液中。

3. 放入直流电源,设置适当电流密度进行镀锌。

4. 观察试样表面随时间的变化情况。

五、实验结果

1. 加电后试样表面很快出现淡黄色出现,表示锌离子开始还原成金属锌沉积。

2. 镀锌时间越长,试样表面变黄变色的范围越大,颜色也越深。

3. 镀锌1小时左右后,整个试样表面呈现均匀的银白色。

六、实验结论

本次实验观察了碱性锌酸盐电镀锌的基本过程,从而了解了电镀锌的基本原理。

各类化学光亮剂制作配方及使用方法

各类化学光亮剂制作配方及使用方法时代在进步,应用领域在扩展,与之相对应的出现了许多不同功用的助剂。

光亮剂就是其中之一,且它的应用领域也特别广泛,不仅在工业、食品、装饰等行业中有用到,同时光亮剂也用在了农业生产中。

今天给大家具体介绍一下有关光亮剂在工业方面的应用。

一、光亮剂的作用光亮剂在工业上主要作用表现在通过活性表面除去停留在金属表面的油污、氧化及未氧化的表面杂质,保持物体外部的洁净、光泽度、色牢度。

通过研磨作用影响外观的质感,提高抛光的效率。

二、光亮剂的制作配方1、碱性化学镀镍钨磷合金光亮剂配方:(1L计)90~120g糖精、1.0~2.0g丙氧基化丙炔醇、0.8~1.5g壬基酚聚氧乙烯醚、0.6~1.5g 十二烷基硫酸钠及余量的水。

使用方法:该类配方中包含硫酸镍、次亚磷酸钠、钨酸钠、柠檬酸钠、葡萄糖酸钠、硫酸铵及四硼酸钠的光亮剂组成成分简单、制备成本低,且便于调控,从而使光亮剂具有较好的结合力,并很好的与镀镍钨磷合金的溶液体系相结合,适应镀镍钨磷合金化学镀的工作条件2、一种钢铁件直接镀镍用光亮剂及其镀镍液配方羟基丙烷磺酸吡啶嗡盐:250~300g/L、 N,N-二乙基丙炔胺硫酸盐:22~24g/L、丙氧基丁炔二醇:50~60g/L、丙炔醇甘油醚:6~8g/L、丙炔基磺酸钠:35~40g/L、葫芦脲:0.1~0.2g/L、 3-巯基丙烷磺酸钠:3~4.5g/L。

使用方法:经过大量科学实验和实际应用表明,在不改变现有的镀镍施镀操作条件下,选用该镀镍光亮剂,可以在钢铁制件上镀出结合力好、韧性好、光亮、平整、均匀的镀镍层。

3、化学镀镍光亮剂配方及其使用方法(1)Ce(SO4)2、Te(SO4)2、AgNO3、CdSO4中一种或二种之和1—2g/L,丁炔二醇、炔丙醇、乙氧基炔丙醇中任一种2.5—5g/L,全氟壬氧基苯磺酸钠或全氟辛烷基磺酸季胺盐50—100g/L;其余为去离子水或蒸馏水,使用时的添加量为每升化学镀镍液中加1—2ml。

光亮剂在碱性镀锌液中的阴极行为

fr t tt e b i e e ’ a ho c b h vi c o ds wih RDE h o e ia qu to im ha h rght n r Sc t di e a ora c r t t e r tc le a i n. Ke wo ds:zn a e lc r y e o u i n;zn a i g;brg e e y r i c t ee t ol t s l to i c pl tn i ht n r;l v ln biiy; r t tng ic e eig a l t o a i d s ee to 1c r de

Ab t a t Zi c l i c pltng a h s r c : n a e z n a i b t wa ho e s sc ol to n t s t dy. Ro a i s s c s n a a ba i s u i n i hi s u t tng Dic

提 出的 旋 转 圆盘 电 极 理 论 公 式 。

关 键 词 : 酸 盐电 解液 ;镀锌 ;光 亮剂 ;整平 能 力 ;旋转 圆盘 电极 锌

中图分 类 号 : Q1 3 1 T 5 .5

文献标 识码 : A

S ud fBr g t n rCa h di h v o n Al lne t y o i h e e t o c Be a i r i ka i

维普资讯

・

1 2・S p 0 6 e .2 0

Pltn nd Fi s n a i g a nihi g

Vo 2 o. e i o.1 0 1 8 N 5 S ralN 7

.

文章编号 :0 13 4 (0 6 0 — 0 20 i 0 —8 9 2 0 ) 50 1 — 3

镀锌分那几种类型?分别是什么

镀锌分那几种类型?分别是什么镀锌电解液的分类及它们的优缺点目前我国应用的镀锌工艺分为碱性镀锌和酸性镀锌两大类。

碱性镀锌分为氰化镀锌和锌酸盐镀锌(zincate bath),氰化镀锌又分为高氰、中氰、低氰镀锌。

锌酸盐镀锌就是碱性无氰镀锌。

酸性镀锌目前主要是指氯化钾镀锌。

部分地区也有少数工厂应用氯化铵镀锌。

硫酸盐镀锌由于应用了高浊点、综合性能好的载体光亮剂和主光亮剂,应用量不断扩大,特别在我国北方地区(镀锌工艺的类型和镀液基本成分见表7-1)。

表7-1 镀锌工艺的类型和镀液基本成分/(g/L) </SPAN></p>由于氰化物对环境的污染严重,加之许多工厂没有完善的环保设施,排水超标较多。

在国家实施清洁工艺生产的今天,本章重点介绍氯化钾镀锌、锌酸盐镀锌以及低氰镀锌的添剂。

(一)氯化钾镀锌工艺的优缺点:1.优点:①氯化钾镀锌组成中无铵、无络合剂和螯合剂。

电镀废水处理比较简单。

②电流效率高达96%~99%,沉积速度快,约可增加25%~30%的产量,并可直接在难镀的基体材料如铸铁、锻钢、高碳钢等上镀锌。

③镀液导电性好,槽压低(挂镀3~5V、滚镀6~8V),能源消耗比氰化镀锌、锌酸盐镀锌低,约可节电50%之多,而且镀液操作温度宽(5~65℃),适应性很强。

④镀锌层结晶细致,具有极佳的光亮度和整平性,类似亮镍、亮铬的色泽。

⑤该工艺所得的镀层,适合低铬、超低铬钝化和三价铬钝化。

钝化膜色泽鲜艳,特别是白色、蓝白色钝化膜酷似装饰铬镀层。

⑥镀层延展性良好,加厚也不易龟裂和起泡,20μm厚的锌层无明显脆性。

⑦镀液稳定,操作维护简单可靠,镀液成本费用低廉。

2.缺点:①镀液中有大量的氯离子,对设备有一定的腐蚀。

②对镀前处理要求较高,工件入槽前脱脂、除锈要干净,工件保持活化状态,才能保证锌层与基体良好的结合力。

③镀液中铁杂质容易积累,如果不及时除去,沉积到锌层中就会导致钝化膜容易变色。

④镀液添加剂中表面活性剂含量高,有机物或杂质较多,镀层耐蚀性不及氰化物和锌酸盐,排放的电镀废水虽容易处理重金属,但COD含量较高。

镀锌及其合金的添加剂

镀锌及其合金的添加剂【摘要】本文综述了镀锌及其合金的发展现状,重点介绍了最新镀锌技术 ( 配 方、添加剂 ) ,最后提出了结论性意见。

1 引言就其生产量而言, 镀锌是电镀工业最大的镀种。

在氰化物镀锌、 锌酸盐镀锌 和氯化物镀锌这三大类流行镀液中, 获得广泛应用的镀液应是锌酸盐镀液。

目前, 许多电镀工作者还偏爱镀锌及其合金添加剂的研究。

无论是品种、机理、配方、 工艺及相关仪器、设备,都有新的发展。

特别是添加剂的研究,一直引起人们的 重视。

这里介绍的一些典型添加剂, 多数是近几年的成果。

作者希望有更多漂亮 的添加剂问世,以便使具有百年历史的镀锌及其合金工艺有一个大的飞跃。

2 典型添加剂2.1 乙醇酸 (Glycollicacid)又名羟基乙酸、甘醇酸,无色透明结晶,易潮解,溶于水、醇和乙醚等。

它 在氯化物镀锌液中, 常用作络合剂。

一份日本专利认为, 所有羟基羟酸及其盐类, 均可起络合剂作用,可选一种或数种使用。

配方 1[1]:7 〜70g/L 50 〜100g/L 10〜 80g/L 20〜 200g/L 0.01 〜 1.0g/L 说明:⑴ 操作条件:pH5^8;温度30〜70C ;不溶性阳极。

(2) 可在高电流密度下进行电镀,不存在废水处理问题。

电流可间歇供给(3)光亮剂也可用聚乙烯醇(分子量w 800)或明胶,或两者联合使用,但镀液 总浓度应为 0.05 〜 5.0g/L 。

2.2 DE-99添加剂广州天朗涂料化工有限公司研制的 DE- 99锌酸盐镀锌添加剂,是在常用的DE —81 添加剂引入光亮活性基团即芳香醛缩化合物,在催化剂、掩蔽剂参与下 化合而成。

据介绍,这种新型添加剂光亮效果好,电流密度范围广泛,对温度敏 感性小,镀层结合力强,操作简便。

配方 2(基本组成)[2]:氯化锌氯化钠硼酸乙醇酸苯甲醛氢氧化钠氧化锌DE —99说明: ⑴ 操作条件:电流密度 0.1〜18A/dm 2 ;温度25〜30C,时间5〜10min⑵DE — 99添加剂还起表面活性剂作用,极大地增加锌电沉积过程中阴极化 电位[ 3],从而达到锌沉积均匀之目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

谈碱性锌酸盐镀锌光亮剂2008/8/29/11:45 来源:慧聪网表面处理行业频道摘要:简要介绍了碱性锌酸盆铰锌光亮剂中常用的载体光亮剂、主光亮剂及辅助光亮剂的基本性能,以及碱性被锌光亮剂的配制原理及操作工艺。

介绍了从铰层外观、深铁能力及分散能力等方面判别碱性锌酸盐镀锌光亮剂性能的方法。

关键词: 镀锌;光亮剂;合成中图分类号:TQ 153 文献标识码:A 文章编号:1(X洲)4742(2(X)6)06一以洲〕8一030 前言碱性锌酸盐镀锌工艺具有镀液组成简单、结晶细致、镀层易于钝化、镀层的彩色钝化膜不易变色以及电镀废水处理简单等优点。

近年来经广大电镀同仁不懈努力,该工艺各项性能有了长足的进步,并不断扩大其应用领域。

尤其是近年来各种新型碱性锌酸盐光亮剂的问世,使该工艺的深镀能力及均镀能力及镀层光亮度,均比氰化物镀锌和老的碱性锌酸盐镀锌工艺有了更大提高。

1 碱性锌酸盐镀锌光亮剂碱性锌酸盐镀锌的关键是选用合适的光亮剂,用于该工艺的光亮剂大致可分为载体光亮剂、主光亮剂及其他的辅助光亮剂。

1.1 载体光亮剂载体光亮剂大多数含有一种或几种有机胺、醇胺、含氮杂环化合物与醇及卤代烷反应而生成的大分子化合物。

例如氨、一甲胺、二甲胺、二甲胺基丙胺、乙二胺、甲醛、糠醛、毗吮、烟酸、乙醇胺、呱嚓、毗哇、多乙烯多胺、咪哇等与环氧氯丙烷或环氧丙烷反应生成的大分子化合物。

现在国内外很多较新型的光亮剂也可以用聚胺矾类,以及含有特殊官能团的聚胺类化合物作载体光亮剂,此类化合物具有光亮范围宽、均镀能力和深镀能力好等优点。

最常用的载体光亮剂有DPE类、nE类、PAs、IME、MOME等。

1.2 主光亮剂及辅助光亮剂主光亮剂大多采用可在锌电极上还原的有机醛、酮类化合物以及抓化节与毗吮梭酸的加成物或烟酸与氯化节加成的季胺盐。

此类反应产物在强碱性镀液中比较稳定,可使镀层结晶进一步细化并具有较好的光亮作用。

其它的辅助光亮剂与载体光亮剂及主光亮剂的配合使用,可发挥协同作用,扩大电镀的光亮电流密度范围;有些还有润湿和抗杂作用,可明显改善镀层性能,减少金属杂质的影响,减少镀锌光亮剂的消耗量或开缸量。

如为了进一步改善镀液的深镀能力,聚乙烯亚胺的季胺化合物就有良好效果;某些含氮杂环化合物可明显提高碱性锌酸盐镀锌的分散能力,使其分散能力优于氰化物镀锌。

辅助光亮剂在现代碱性锌酸盐镀锌光亮剂中起着重要作用。

可作为主光亮剂和辅助光亮剂的物质有:ZB-80、WB、BpC(48%)、BpC(32%)、蝙、q:、几5、pEI一PS、PUB、PEI一BZ、PEI一PJ、HAA、MAA、HD一35、IDT、ANA、IZE、TDMG等。

还有许多可在碱性锌酸盐镀锌中应用的物质,如各种有机酸盐、聚乙烯醇及改性物,很多杂环化合物如琉基苯并三哇,某些酸铜用中间体,某些镀镍中间体,某些橡胶助剂等。

1.3 组合的镀锌光亮剂在碱性锌酸盐镀锌液中,大多选用有机胺与环氧氯丙烷的缩合产物作为载体光亮剂。

这是因为碱J性锌酸盐镀液中锌的电极电位太负,表面电场太强,必须使介电常数较小的有机分子因受到排斥从电极上脱附,而上述聚胺型表面活性物质具有负电位特性而被采用[2],载体光亮剂一般都具有这些特性。

以DPE和DE或PAS为代表,在这类添加剂的基础上,再加上某些主光亮剂和一些辅助光亮剂就能获得全光亮、高韧性的碱性锌酸盐镀锌层。

但需要注意的是以5与大多数DPE 和DE类添加剂不兼容,两者一般不能同时使用。

广泛使用的HT 低氰光亮剂和ZD一93碱性锌酸盐镀锌光亮剂,主要是由DPE一3和ZB一80以不同浓度配比而成的。

当然现在使用的DPE 和DE类添加剂,并不一定是上世纪70年代的那些产品,仅就DPE一3而言,最早的是二甲胺基丙胺、乙二胺与环氧氯丙烷在50℃左右合成的,同样是用上述三种物质有的是在鉴40℃完成的缩合反应。

目前DPE 类添加剂合成方法很多,例如在HT 和zD一93中使用的DPE就是用咪哇、甲胺与环氧氯丙烷反应合成的,与此类似WD一90A中载体光亮剂也是由咪哇和甲胺与环氧氯丙烷的化合物,只不过摩尔比和合成条件有所不同。

以上这类DPE一3的性质更接近于DE类添加剂,可以看成DE类添加剂的改进;而更赋盛名的ZB一80光亮剂仍是烟酸与氯化节加成的季胺盐川,由于摩尔比与合成用的催化剂及附加成分不同,ZB一80 也有无色至红色之分。

若把DPE和DE等载体光亮剂经过季胺化后,则更具表面活性,不论是从光亮度、深镀能力和分散能力看都比未经季胺化的效果好。

故把有机胺等与环氧氯丙烷的缩合物再进一步季胺化或醋化,其作为载体光亮剂使用则效果会更好。

由于载体光亮剂的合成和选用是研制碱性锌酸盐镀锌光亮剂的一项至关重要的工作,对于未进行季胺化反应的载体光亮剂可以通过加入事先合成的辅助光亮剂季胺化产物来达到同样的目的川。

另一种方法可以通过咪哇和甲醛与环氧丙烷反应生成聚合物。

该物质系单体短链的环状化合物,性能十分稳定,在高温和电解下不易分解,各项性能指标全面优于DPE一3;或者咪哇和环氧氯丙烷先反应,再用含卤素有机酸进一步合成。

此添加剂本身就是一种碱性镀锌通用光亮剂,既可以作载体光亮剂,也可以做主光亮剂使用,在氰化物镀锌和碱性锌酸盐镀锌中均有较好的光亮效果。

把各种市售的载体光亮剂、主光亮剂和辅助光亮剂进行适当的组合就可以配制出性能良好的碱性锌酸盐镀锌光亮剂或氰化物镀锌光亮剂。

特别要注意的是载体光亮剂、主光亮剂、辅助光亮剂之间有很多是不兼容的,有时根本不能混合使用;有时将它们分别加人到槽液中是可行的,但配制成光亮剂则不行(可能会浑浊,产生2 碱性锌酸盐镀锌光亮剂基本性能的判别2.1 用霍尔槽试验检验光亮剂基本性能镀锌基础液ZnO8一12g/L,NaOH 120一140g/L。

按工艺的中上限加人各种光亮剂和添加剂,然后进行霍尔槽实验。

温度为20一30℃,无搅拌的状态下电镀,IA、5而n后,霍尔槽试片用质量分数为0.5%的HNO3出光,全片应光泽均匀,无条纹、无漏镀和灰暗区;若IA、5而n的试片出光后低电流密度区灰暗或条纹明显,光泽不均匀,则应慎用该类光亮剂。

然而,碱性锌酸盐镀锌霍尔槽试验与氯化钾镀锌的有所不同。

在氯化钾镀锌中,IA、5而n的霍尔槽试片往往比IA、10而n的试片外观略差;而碱性锌酸盐镀锌中某些性能不佳的光亮剂,其IA、5而n的霍尔槽试片反而比IA、10 min的试片好。

此类光亮剂在工业化大生产中往往会出现这样或那样的问题,大大增加镀液的维护难度。

性能良好的光亮剂,IA、10而n的试片应比IA、5而n的试片更好些,出光后,全片光亮均匀,低电流密度区无灰暗;中、高电流密度区无发白(雾),无明显条纹等不良现象。

因此,对碱性锌酸盐镀锌光亮剂,至少要做IA、10 而n的霍尔槽试验,以检验光亮剂的基本性能。

2.2 耐温性能光亮剂的耐温性能是愈高愈好,但如果高温生产时需要开大电流,加大光亮剂的用量,才能保证足够的光亮度的话,严格地讲,不能说明该光亮剂的耐温性能好。

推荐一个简单的辨别方法,就是与氯化钾镀锌槽液,在同等电流、温度等条件下作对比实验。

众所周知,氯化钾镀锌光亮剂(如氯锌一号添加剂)在40一50℃条件下,IA、smin或IA、10而n试片出光后可全片光亮,低电流密度区基本无暗区。

故可以钾盐镀锌判别耐温性的方法来判别碱性锌酸盐镀锌光亮剂的耐温性能,氰化物镀锌也适用。

在试验时,两镀液在相同的体积、温度、电流密度和电镀时间条件下,首先在40℃下实验,IA、smin试片出光后,两者光泽度相差不大,全片光亮均匀、无暗区,则表明该碱性镀锌光亮剂的耐温性能较好,足以满足正常的挂镀生产;若此时IA、5而n的试片出光后,低电流密度区只有落1。

m的半光亮区,可基本满足挂镀生产的要求。

若在45℃时,能保持与氯化钾镀锌试片基本相同的表面状况,则该碱性镀锌光亮剂的耐温性能优良,各项指标良好。

2.3 分散能力和深镀能力在无搅拌的条件下,以ZA、20 han进行霍尔槽试验,用铁板作阳极,镀液温度控制在20一30℃,镀后试片水洗干净,不出光或钝化。

利用霍氏尺选取电流密度8.64与0.43A/d时处(霍尔槽试片距离高电流密度区边缘1.sem及距低电流密度区1.5。

m处),测定其厚度[5],计算高、低电流密度区的厚度比。

较好的光亮剂其厚度比在2.0一2.5之间。

若厚度比低于1.5,则说明高、中电流密度区的电流效率较低,可能会影响生产效率。

但NaOH含量、znZ+含量、金属和有机杂质、3 碱性镀锌溶液中杂质的控制氢氧化钠最好选用精制的,工业级的要求纯白无杂色,略带黄色或淡红色的氢氧化钠最好不用。

锌阳极应选用高纯度的锌,一般为0#锌锭,切(zn))9.9%。

低纯度的锌阳极杂质含量较高,会使镀液发生故障。

氧化锌纯度为99.99%,其中二(Pb)蕊0.002%,二(Cd)蕊0.005%。

实践表明,新型碱性锌酸盐镀锌工艺不论其镀液和镀层性能都已达到或超过氰化物镀锌。

但绝大多数碱性锌酸盐镀锌工艺在以下几方面仍需提高与完善:(1) 与氰化物镀锌或氯化钾镀锌相比,碱性锌酸盐镀锌层进行铬酸盐白钝化时,其白度略逊。

几种产品放在一起对比,碱性锌酸盐镀层略黄一点,达不到氰化物镀锌和氯化钾镀锌层的外观色调水准。

(2) 与氰化物镀锌或氯化钾镀锌相比,兰白钝化时色调不同,氰化物镀锌层兰白钝化膜均匀清亮;氯化钾镀锌层兰白钝化膜为艳丽的天蓝色;而碱性锌酸盐镀锌层兰白钝化膜往往偏暗;且不论是六价铬钝化还是三价铬钝化,其兰白钝化膜的色调与人们习惯的天蓝色色调仍有较大差距。

(3) 有些(大)零件在镀锌钝化后需要进行喷塑,喷塑温度一般在160℃以上。

目前只有氰化物镀锌层的钝化膜喷塑后,其产品合格率保持在98%以上(此不合格品主要是指喷塑后起泡件);而碱性锌酸盐镀锌层根本达不到此合格率。

即使在碱性锌酸盐镀锌后经20℃烘烤1一Zh,把完全不起泡的工件再进行喷塑处理,其起泡率仍过高。

当然原因是多方面的,但结果达不到与氰化物镀锌相同的效果。

光亮剂含量均会影响实验结果。

沉淀或复配在一起性能下降等)。

现在常把碱性锌酸盐镀锌添加剂分成几类,如开缸剂、光亮剂、走位剂等。