品质管理图

品质保证体系流程图

过程客户管理层营销中心研发中心生产&物流品质中心PMC&仓库供应商管理中心模具供应商相关程序文件NGOKNGOKNONG(客供模)NG(客供模具) OK NGOKNG OKOKNGOKNG NG产品不能符合客户要求 OKNGNG OKNGOK 出货品质异常处理工程变更监视和测量方针和目标管理控制程序业务计划控制程序持续改善控制程序合同评审程序产品质量先期策划程序FMEA编制作业指导书控制计划作业指导书生产件批准控制程序设施设备控制程序MSA作业指导书统计及数据分析控制程序供应商评估控制程序采购控制程序生产运行控制程序标识和可追溯性控制程序工艺工程管理规范进料检验程序入库检验规范过程监视和测量控制程序产品监视和测量控制程序出货检验流程仓库物料进出存管理办法产品防护控制程序仓库管理控制程序不合格品控制程序纠正措施控制程序工程变更控制程序顾客服务和满意度控制程序内部审核控制程序管理评审控制程序品质保证体系图政策客户要求评审新产品开发量产要求展开政策,监控目标的达成情况,改善政策,目标项目要求收到要求结束报价议价报价确认结束签订采购协议签订采购协议组建项目小组确定项目计划客户提供模具模具设计制作物料开发、生产及交付模具接收模具接收&检查修模确认与客户沟通修模事宜试模修模解决方案方案内部传达试生产试模问题改善产品及过程确认PPAP 批准PPAP 提交PPAP 文件准备生产确认试验项目总结认定量产订单订单评审物料采购供应原材料生产计划收货生产安排进料检验储存、发料领料生产完成生产制程检验末件检验包装入库、储存出货需求出货安排出货计划接受出货出货检查客户投诉收到投诉通知责任部门原因分析、改善对策实施改善对策原因分析,对策实施对策如有需要,准备改善措施报告如有需要,准备改善措施报告效果确认结案接收报告效果确认结案设计变更要求如需工程变更提交工程评审工程变更发生变更通知承认变更变更通知客户变更详审承认变更实施变更实施变更客户满意度调查提供满意度信息收集满意度信息分析内部审核接受审核对不足项目进行改善CSI,内审总结报告外审问题改善报告接收报告供应商审核过程设计开发(模治具制作及验收,设备采购及验收,物料开发及接收,过程开发)项目要求评审管理评审黑色箭头代表流程的流转方代表多部门参与的过程的主管部。

品质部组织结构图

品管部组织结构品管组织各岗位职责品质部职责1.组织质量手册的编写与审查﹔2.组织编写程序文件和工作文件﹔3.协助管理者代表做好内部审核的计划﹑组织﹑实施工作﹔4.负责质量管理体系文件的发放﹐回收及存盘﹔5.负责规定原材料﹑半成品和成品的验收标准﹔6.对“纠正和预防措施方案”进行登记﹑检查和评价﹔7.编制和管理“质量记录总览表” ﹔8.负责产品样品﹑采购产品样品及主要原辅材料的验证﹔9.负责对顾客提供产品的验证﹔10.负责各工序产品的检验和试验﹐以及测量和试验设备的检定﹔11.负责不合格计量器具及对已检产品质量造成的影响进行评审﹔12.负责组织不合格品的评审﹔13.负责原辅材料﹑半成品和成品检验和试验状态的确认﹔14.负责对QMS﹑过程﹑产品监测的数据分析管理。

质量部主管(ISO主任)1﹒公司行政人事制度﹑质量方针﹑政策的遵照与执行﹔2﹒质量制度的制订与推动执行﹔3﹒本部门工作之领导﹑推动﹒所属职能人员工作的督导与评价﹔4﹒组织品检体系的设计﹐窗体﹑规程之拟定﹔5﹒负责质量策划﹑质量仲裁﹑质量执行效果的签定﹐公司各部门质量业绩的考核﹔6﹒质量异常的研究﹑改善﹔7﹒质量培训计划和制定与推动执行﹔8﹒对“纠正和预防措施”的有效性评价﹔9﹒负责组织不合格品的评审﹔10﹒质量信息收集﹑传导与回复﹔11﹒负责对QMS过程﹑产品监测的数据分析管理﹔12﹒协助管代建立和维护ISO9001质量管理体系﹒文控文员1.编制和管理“QMS文件总览表”﹔2.编制和管理“质量记录总览表”﹔3.编制和管理“适用法律和法规和外来标准总览表”﹔4.部门文件之汇集﹑归档﹔5.负责QMS文件的打印﹑发放﹑回收及存盘工作﹒6.制程质量管理能力分析与质量改良﹔7.进料﹑在制品﹑成品质量检测规范的制订与推动执行﹔8.品检样品的制作与检测﹔9.量规﹑检验仪器的校正与管制﹔10.负责来料﹑半成品﹑成品物理性能的检测工作﹐并作好相应的检测记录﹔11.负责检测室设备的日常维护与保养﹐数据及产品检测记录的管理﹔12.负责根据有关文件规定对检测室进行有效的统一管理﹒13.质量数据的汇集﹑汇总﹑分析﹔14.品质报告之制作与发布﹔15.品管图之绘制﹔16.质量成本之计算﹒来料检验(IQC)1﹒负责按照IQC检验规程对原辅材料进行来料检验或验证﹐并做好检验状态标识及检验记录工作﹔2﹒来料检验不合格时﹐有责任向品检主管反映﹔3﹒负责对不合格来料作让步接收时的标识及追踪﹐并及时反映给质量经理﹔4﹒负责分供方来料绩效的记录﹐以及供方纠正预防措施有效性协助跟踪﹔5﹒配合检测室对原辅材料进行性能测试﹔6﹒为供方评估提供有关供方来料质量的信息﹔7﹒对库存物料质量进行抽查﹐并上报检查结果﹔8﹒负责遵守与推动质量方针﹑目标﹐执行公司质量制度﹑程序﹒制程检验与控制(PQC)1﹒负责按照检验规程对工序中的半成品进行检验﹐并做好检验记录﹔2﹒检验发现严重不合格时﹐应及时向上级人员反映﹔3﹒负责返工半成品的重新检验并记录﹔4﹒在生产开始时﹐要根据工作单﹑唛头纸或样板和验收标准﹐对首件进行严格检查﹐在生产过程中要经常性地对各工序的加工品进行抽查﹑确认﹑对重点工序要重点检查﹐严格把关﹔5﹒在生产过程中﹐发现有质量问题﹐要及时向机长﹑生产组长反映﹐要求纠正﹐当机长﹑组长不在时﹐可直接向生产主管反映和要求纠正﹔6﹒制程巡回检验及异常质量事故的原因追查与处理﹐制程质量控制能力的分析与管制﹐制程过程问题点的研究与分析﹐防止再发生﹔7﹒当生产过程中有不良品发生的时候﹐QC人员有权要求停止生产﹐直到产生不良品的原因给予解决为止﹔8﹒有权阻止不良品流到下道工序﹔9﹒库存半成品的抽查及质量鉴定﹔10.遵守与推动质量方针﹑目标﹐执行公司质量制度﹑程序﹒成品出货检验(OQC)1﹒负责按照检验规程对最终成品进行检验﹐并作好检验记录工作﹔2﹒成品检验发现不合格时﹐有权阻止成品入库及出厂﹐并要求生产部改善或及时上报质量部处理﹔3﹒负责返工成品的重新检验记录﹔4﹒负责客户退货的复检并记录﹐提出原因分析必要时填写“质量改善审查报告”﹐经质量部经理审批后发出﹔5﹒出货产品的质量抽查与判定﹐出厂产品之质量保证﹔6﹒库存成品的抽查及质量鉴定﹐库存成品的报废判定与处置监督﹔7﹒制程质量管理能力分析与质量改良﹐品管手法与统计技术之设计与推动﹔8﹒遵守与推动质量方针﹑目标﹐执行公司质量制度﹑程序﹒。

IATF16949:2016质量管理体系图

供应商

生

效 日 期

2011年8月15日 2011年8月15日

发 行 日 期

批 准

审 核

编 制

质量方针与 质量目标

客户满意度

客户回馈管 理C5

产品实现

资 源

新产品检验与

-回馈 -抱怨 -退货

产品、过程和 品质管理体系 的绩效数据 批次生 产件检 验与测 试结果

测量系统

检验与测试

检验指导书、控制计划 作业标准等

工程变更

PPAP核准

制程设计与求 与 期 望

生产过程 控制C3

附件一

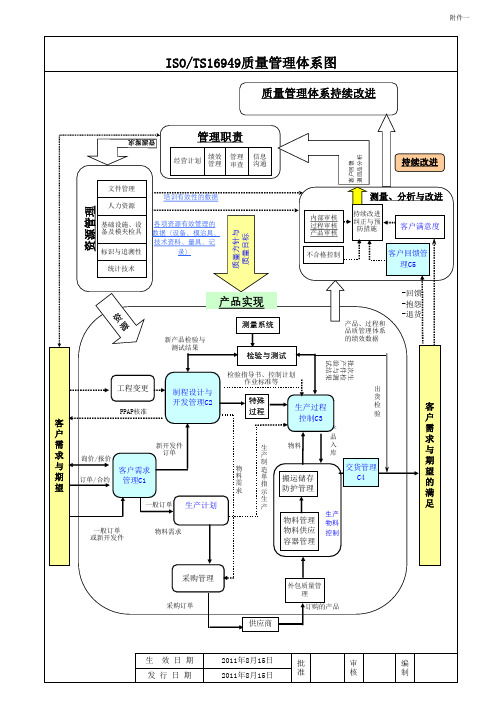

ISO/TS16949质量管理体系图

质量管理体系持续改进

资源需求

管理职责

经营计划 绩效 管理 管理 审查 信息 沟通

客户回馈 退回品分析 审核结果 纠正与预防

持续改进

文件管理 培训有效性的数据

测量、分析与改进

内部审核 过程审核 产品审核 不合格控制 持续改进 纠正与预 防措施

资源管理

人力资源 基础设施、设 备及模夹检具 标识与追溯性 统计技术 各项资源有效管理的 数据(设备、模治具、 技术资料、量具、记 录)

产 品 入 库

出 货 检 验

询价/报价 订单/合约

新开发件 订单

客户需求 管理C1

一般订单

物 料 需 求

生产计划

生 产 制 造 单 指 示 生

物料

搬运储存 防护管理

生产 物料 控制

交货管理 C4

客 户 需 求 与 期 望 的 满 足

一般订单 或新开发件

物料需求

物料管理 物料供应 容器管理

采购管理

外包质量管 理 采购订单 订购的产品

品质部组织架构图及各岗位职责

品质部组织架构图及各岗位职责QA/品质组长裁 板IPQC抛 光IPQC 打 点IPQC 覆 膜IPQC 控进料IQC 成品IPQC成品OQC测 试 员 出 货 OQC QE 工程师汪力 汪力尹贵菊梁苹梁苹邱秋兰无邱秋兰 供应商管理 制程控制 进料检验 品质文员制程/客诉处理出货检验 IQC/QA改善跟踪异常提出 制程巡检 IPQCOQC异常提出 异常物料核对异常提出 返工通知出货检验 QE客诉处理现场异常处理 文件管理报表统计 样品试产测试员异常统计文控管理 岗位职责示意图品质文员:由生产文员代理统计数据,文件管理由品质主管代理 QE :由品质主管代理全部工作所属管辖部门内享有最高职权对上级经理负责,向下统筹和领导部门职员以高效率开展工作,有权调配本部门所有员工的工作,有权对管辖范围员工进行奖励及处有权对品质异常采取紧急停线措施;有权对品质异议作出判决。

岗位职责:负责品质部之组织架构的设置与优化;按照质量方针和质量目标,制定品质部之年度和月度工作计划与发展纲要;负责品检人员之招募、培训与作业指导;负责品质部之工作督导与日常管理;执行和宣达公司的各项方针﹑政策﹑目标﹑制度6.负责现场质量问题之最终判定与协调处理;负责供应商之品质评估、稽核、督导、追踪改善管理;制订品质检验标准,并对QC组长、生产组长进行量产前的培训;内部标准样品的签署、限度样品/拒收样品的制订或审查;10.品管检验工具的设置、检测仪器的校正与治具的验证;11.跟进打样、试产状况,分析品管过程;20.负责部门内意见的上传和领导意见的下达;21.定期主持课内品质会议和品质观念之宣导;22.负责本部门人员之考评和奖惩;对客诉异常处理及调查、分析并执行持续改善追踪;23.上级交办的其它工作事务和协助上级完成各项工作任务QA/品质组长岗位名称:QA/品质组长直接上级:品质主管直接下属:IQC、IQPC、OQC职权范围:1.对不符合质量要求或未得到改善的品质有权要求生产部门停止生产;2.巡查中发现的问题有权要求生产部门改善。

品质部组织架构图及岗位说明

各类追踪事项,品质状况的总结和反馈。

8、 积极协调属下员工的关系,营造团体氛

围,提高集体凝聚力。

9、 负责向新近员工介绍公司状况和产品状

况及品质部的组织架构;质量管理的基本

知

识和常识;产品检验的标准和工作程序;

10、 负责对各 QC 人员进行日常考核,负责

提升和表彰表现积极的员工,负责对表现

较差的员工进行教育和处置。

品质部组织架构图 及岗位说明

制作: 相关单位会签: 生产部:1F 工程部

审核:

2F

3F

品质部

业务部

行政部

核准:

4F

5F

PMC 部

财务部

版次

文件修订履历

修订内容

修订页次

0/8

修订日期

A/0

初版发行

无

制定:

审核:

批准:

1.0 目的

明确品质部的组织架构和岗位职责要求,为各级人员的工作安排提供依据。 2.0 范围

11、服从上级工作安排和调动。

5.3.3 QE 工程师

4/8

岗位名称 QE 工程师 直接上司

品质部 经理

直接下属

工作职责

工作职权

1、 负责生产来料、过程、出货品质控制和监督; 2、各岗位的日常工作的监督和协调; 3、QC 统计方法的推行和运用;

1、有权根据部门工作计划。 拟订本职位工作计划。

4、各车间品质异常状况的反馈和追踪,督促现场

10、负责经理交代的其它和质量工程相关之临

时性工作。

4.3.5 品质部员工(IQC、IPQC、FQC、OQC)

岗位名

品质员工

直接上司

品质组长 直接下属

无

质量管理体系品质保证体系图

过程流程设计 场面平面设计 特殊矩阵 PFMEA 试生产计划

供方体系策划

场地平面布置图检查清单 产品过程检查清单 量测系统分析 初始过程能力研究 培训计划 输出评审 过程记录 MSA报告 能力研究 节拍分析 试生产计划

MSA分析计划

过 程 设 计 与 验 证

作业指导书 包装规范

NG

顾客

评审

OK

工装设计制造 OTS样件 初始过程能力研究

末件

NO FQC NO OQC

矫正预防 出货 矫正预防 不合格品 管理

客户收货 客户投诉 参与改善

不良分析处理 不合格品处理及 改善

QP04-12(客诉管理程序)

提交报告 客户批准 最终结案 通知客户

内审,管理评审,目标指标

试验费用

OK

顾客

评审

工程规范

评审

研 发 阶

特殊特性明细 DFMEA 产品图纸设计 样件制造计划

设备、工装、检测设 备、设施要求

控制计划检查清单 设备、工装、检测设备、设施检查清单 供方首件认可报告 人员培训计划 样件检验报告 样件确认/ 试产的问题报告

检验/试验 OK

顾客

样件提交

小组可行性承诺

评审

产品/过程体系评审

评审

OK

成立项目小组 新品开发计划 APQP实施计划

产品设计任务书

Gate Q2批准 新产品开发计划

初始材料清单 始初过程流程

初始特殊特性明细 NG

APQP实施计划 设计任务书 初始材料清单 初始过程流程图 初始特殊特性清单 开发费用预算 产品试验项目表 阶段总结 图纸、规范、标准 设计评审记录 特殊特性清单 DFMEA 图纸 样件控制计划

品质保证体系图

C02产品质量先期策划 APQP(技术)

N

C03产品生产 (生产)

S09产品和过程监视和测量 (品质)

顾 客 要 求

S04采购与供方管理 (采购)

S05生产计划 (生产)

Y

C04产品交付 (销售)

S07产品防护 (生产)

顾 客 满 意

C05顾客反馈处理 (销售/品质) S11顾客满意度测量 (销售)

品质保证体系图

..\..\..\..\..\..\..\TS16949 过程识别\TS16949全套乌龟图\C1 顾客要求评审过程 .docS06标识和可追溯性 S03 基础设施及安全性 C01顾客要求的评审

(销售)

APQP

(生产)

(生产)

S08监视和测量设备/实验室 管理 (品质)

MSA

PPAP

FMEA

S01文件记录管理 (行政/品质)

S12数据分析 (品质/财务)

SPC

M01管理体系策划 (管理者代表)

M02质量成本管理(财 务) M03管理评审 (总经理)

S02人力资源管理 (行政)

S10不合格品、纠正和预防 (生产/品质)

M04内部审核 (品质/管代)

M05持续改进 (品质/管代)

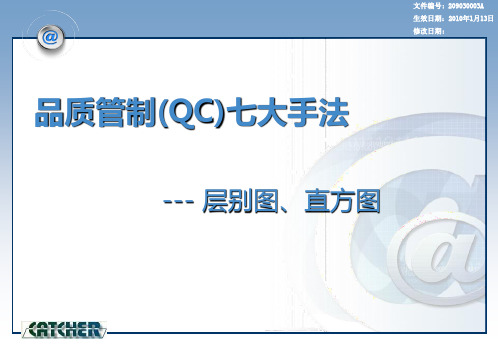

品质管制(QC)七大手法-层别图、直

2

.027

3

.056

4

.083

5

.111

6

.139

7

.167

8

.139

9

.111

10

.083

11

.056

12

.027

直方图的应用

(2) 计算产品丌良率

规 格

规 格

规 格

LSL

USL

LSL

USL

LSL

USL

直方图的应用

(3) 调查是否混入二别、二 台丌 同机器、二条丌同生产线‧‧‧‧

男女教育程度年龄班组生手熟手层别法stratification为何要用层别法以qc历程而言问题显在化比较层别缩小问题范围比较层别改善前中后比较层别对策评价比较层别发现提出对策不实施效果标准化不检认掌握重要要因比较层别透过比较改进本期缺点不订定未来方向丌良不错误状况丌良项目别错误项目别发生位置别发生地点别发生工程别

层别分类需符合「周延」「互斥」原则。

层别时勿将两个以上角度混杂分类。

尽量将层别观念溶进其他手法,以便收集数据。如查检

表、柏拉图、推移图、直方图、散佈图、管制图等。 层别后应进行比较(或检定)各作业条件是否有差异, 找到真正原因订立确实对策

层别不当 将使问题难以发掘!

已经做过一次层别

25k 25k 25k 25k 25k 25k 25k 25k 25k

检查数 不良率%

1.1 1.0 0.9 0.8 1.2 1.3 2.0 1.2 1.5 1.2

请问您(贵单位) 是否有用过层别法?

直方图

直方图 (Histogram)

定义 将测量所得的 Data 如时间、长度、硬度等计量值,划分成数个组

品质管理工程图范本

PU或UV ③工程样板

三次 ④抽样计划

⑤BOM文件

①装配作业指导书

②IPQC检验指引

18

装配

③装配样板 ④抽样计划

⑤BOM文件

⑥游水测试指引

①包装作业指导书

②IPQC检验指引

19

包装

③包装样板 ④BOM文件

⑤生产工作单

⑥抽样计划

QC工程图

制订部门

品管部

制/修订日期 2005/8/12 生效日期 2005/8/12 文件编号

IQC抽检

依《AQL抽 卡尺/千分尺

样计划》抽 卷尺/投影仪

样

拉力测试仪

IQC IQC进料检验报表

⑤可靠性测试 符合性能测试之要求

叉车

①产品标示

产品规格型号数量状况要标示/ 记录清楚

②产品防护交付

搬运及贮存时要防止产品受损/ 受潮而导致品质变异

√ √

全程监控

目视

仓管员

物料标示牌 进销存帐册

①首件

符合工程资料及检验标准要求 √

目视/3M胶纸 PQC

目视 目视

PQC 生产日报表 作业员 PQC巡检记录表

PQC PQC批量抽检记录表 作业员 货品移交单

3M胶纸 PQC

①首件

②字唛/图标 移印机 丝印菲菻 ③颜色 丝印模具

④外观

⑤附着力测试

符合样板或工程规格资料 符合BOM文件之要求 与工程样板一致 符合检验指引外观之要求 符合附着力测试指引

√√ √

监控频率 1PC/每批

1次/2H

1PC/每批 1次/2H 1PC/每批 1次/2H

管制方法

检测仪器 执行者

书面记录

目视

PQC

品质保证系统图(精细管理)

1.7 包装方式评 估 1.8 材料、成品 存储方式的分析 1.9 材料来源评 估 1.10 设备来源 评估 1.11 手工样品 制作周期 1.12 模具、设 备准备周期

主要担当: 外贸部 外贸部

外贸部 技术部 技术部 质检部 技术部 生产部 技术部 技术部 供应部 技术部 技术部 技术部

32、ROHS报告 33、客户要求的 其他性能测试报 告

担当部门 技术部 技术部 技术部 生产部 质检部 质检部 技术部 技术部 质检部 质检部 质检部 生产部 质检部 生产部 质检部 供应部 供应部 质检部

成品存储 交货管理

产品的防护

客户信息反 馈&客户满意

度调查

NG 装车检查

OK

售后服务

客诉处理

提出材料&委 外加工价格

申请手工样 品材料

样品材料采 购

手工样品配 件

检查结果的确认

样品配件组 装

联络委外加 工

需委外加工时

NG

OK

客户确认

产能评估 (工时清

单)

检查设备 (检具)提 供、试验规

格

图样分析估 价(试验规 格)无法满 足项目提出

材料的防护

提供样品材 料(附: ROHS报告、 材质证明)

版次

修订日期

修订经历

修订内容

修订者

审核

承认

文件编号:

2/2

OK

NG

生产

制程检查

OK

委外加工 (附:ROHS 报告、尺寸/ 性能报告

产品的防护

OK 组立包装

委外加 工检查

NG

NG 制程检查

OK 最终检查

改善管制

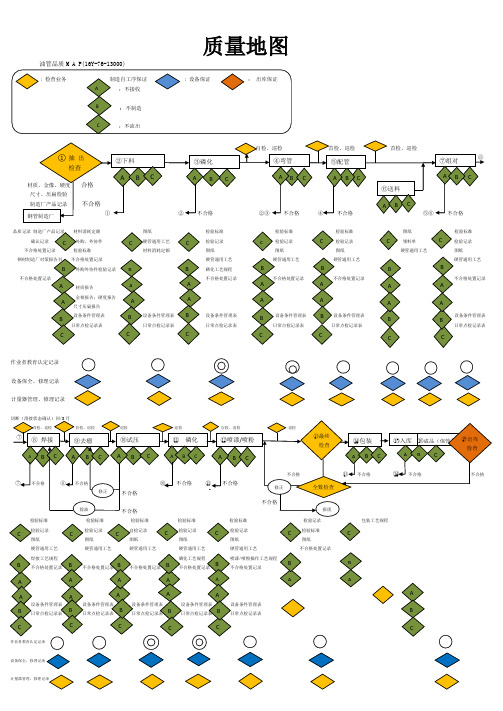

质量地图

作业者教育认定记录

设备保全、修理记录

计量器管理、修理记录

切断(溶接状态确认)回/3月

首检、巡检首检、巡检巡检巡检自检、巡检巡检

⑦

不合格⑬不合格⑭不合格不合格

⑦不合格⑧不合格⑩不合格⑪不准检验标准检验标准检验记录包装工艺规程

日常点检记录表日常点检记录表日常点检记录表日常点检记录表日常点检记录表

作业者教育认定记录

设备保全、修理记录

计量器管理、修理记录

不合格处置记录检验标准材料消耗定额图纸图纸图纸硬管通用工艺图纸

钢材制造厂对策报告书不合格处置记录硬管通用工艺硬管通用工艺硬管通用工艺硬管通用工艺

外购外协件检验记录磷化工艺规程

不合格处置记录不合格处置记录不合格处置记录不合格处置记录不合格处置记录

材质报告

金相报告;硬度报告

尺寸压扁报告

设备条件管理表设备条件管理表设备条件管理表设备条件管理表设备条件管理表设备条件管理表

检验记录 检验记录自检记录检验记录检验记录检验标准

图纸图纸图纸图纸图纸图纸

硬管通用工艺硬管通用工艺硬管通用工艺硬管通用工艺硬管通用工艺不合格处置记录

焊接工艺规程磷化工艺规程喷漆/喷粉操作工艺规程

不合格处置记录 不合格处置记录不合格处置记录不合格处置记录不合格处置记录

设备条件管理表设备条件管理表设备条件管理表设备条件管理表设备条件管理表

质量地图

油管品质MAP(16Y-76-13000)

1

自检、巡检首检、巡检 首检、巡检

⑧

材质、金像、硬度合格

尺寸、压扁检验

制造厂产品记录不合格

1 ②不合格②③不合格④不合格⑤⑥不合格

(完整版)品质控制计划横道图

(完整版)品质控制计划横道图品质控制计划横道图概述品质控制计划横道图是一个用来管理和监控产品或服务质量的工具。

它可以帮助组织确保在完成项目过程中能够达到预期的品质标准。

本文档将详细介绍品质控制计划横道图的内容和编制方法。

目标- 确定品质控制计划横道图的必要性和重要性。

- 了解品质控制计划横道图的基本结构和组成要素。

- 掌握品质控制计划横道图的编制方法和步骤。

品质控制计划横道图的基本结构和组成要素品质控制计划横道图主要由以下几个部分组成:1. 目标:明确描述项目的品质目标和标准。

2. 测试和检查点:列出对产品或服务进行测试和检查的关键控制点。

3. 测试方法和标准:定义测试的方法和标准,确保测试结果的准确性和可靠性。

4. 质量控制活动:列出进行质量控制的具体活动和任务。

5. 质量控制责任人:确定负责执行质量控制活动的责任人。

6. 时间安排:建立项目的时间框架,将质量控制活动与项目进展相结合。

品质控制计划横道图的编制方法和步骤编制品质控制计划横道图的主要步骤如下:1. 确定品质目标:明确项目的品质目标和标准,确保与相关方达成共识。

2. 识别关键控制点:通过分析项目过程和产品要求,确定需要进行测试和检查的关键控制点。

3. 确定测试方法和标准:根据产品或服务的要求,选择适当的测试方法和标准。

4. 制定质量控制活动:列出需要进行的质量控制活动和任务,并定义每个活动的职责和要求。

5. 指定责任人:确定负责执行质量控制活动的责任人,并确保他们具备相应的技能和能力。

6. 制定时间安排:将质量控制活动与项目进展相结合,设置适当的时间框架和里程碑。

总结品质控制计划横道图是有效管理和控制项目品质的重要工具。

通过制定明确的品质目标、识别关键控制点、制定质量控制活动和指定责任人,可以确保项目按照预期的品质标准顺利进行。

编制品质控制计划横道图需要严密的分析和计划,但也能够帮助组织提升项目的品质管理水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

供應商試樣

Yearly Audit 年度稽核 Quarterly Meeting 季度會議 Monthly Evaluation 月度評分

Evaluation 試樣評估

Байду номын сангаас

隔離標識

VCAR

Manufacturing user 制造使用

AVL 合格供應商清單

退貨 重工 挑選 特采

可靠性保証

制程參數 半成品功能測試

供應商品質控制和管理

Supplier 供應商

Survey&Audit 供應商調查 &初步稽核

SQM 供應商管理

IQC 進料檢驗

Procured Material 來 料 Non-conforming Material 不合格物料 Conforming Material 合 格 物 料

Test Run

戶

滿

意

不合格品控制

不合格品來源 標識 MRB處理

Materiel Review (不合格品管理委員會)

改善跟進

Incoming 來料 WIP 半成品 FG 成品

Storage

UAI 特采

Differentiate 區分

Rework 重工 Repair 修理

Scrap

CAR

倉存 MRA 客戶退貨

Separate 隔离

成品測試

客

客 戶 要 求

1.藥水化學分析 (藥水濃度﹐含量)

2.物理參數 (時間﹐溫度﹐ 速度﹐壓力﹐環境﹐ 設備精度)

3.相關制程設備控制 (磨痕測試﹐水破試驗﹐ 壓合均勻性﹐電鍍均勻性﹐ Through power study. 微蝕率,蝕刻均勻性)

Per IPC-6012: 1.耐高壓測試 2.Solderability測試 3.熱應力 4.熱沖擊 5.離子污染 6.附著力 7.切片 8.阻抗 ………

報廢

制造理念

徹底的保養 正確的參數 正確的操作

合格的工具/物料

制 造 品 質