裂解碳五馏分加氢生产乙烯裂解原料的研究

裂解碳五分离剩余碳五组分的利用

信息技术与机电化工132裂解碳五分离剩余碳五组分的利用张满玉(中石化股份天津分公司)摘要:裂解碳五分离出双烯烃后,剩余碳五的比例较大,如何利用,对项目效益影响较大。

可按照碳五分离装置的工艺流程产生部位将剩余碳五细分为不同组分,然后根据组成不同选择不同利用方案,提高效益。

关键词:剩余碳五;分离;成品油;加氢;乙烯料;单烯烃目前我国裂解碳五产量约150万吨/年,产量较少,利用比较充分,通常都分离出异戊二烯、间戊二烯、环戊二烯等三种高价值双烯烃组分,约占裂解碳五总量的40-50%,然后再对以上二烯烃进一步加工生产异戊橡胶、SIS、石油树脂、加氢树脂等,甚至部分企业生产医药、化妆品等精细化工产品,实现价值最大化。

但是除了上述三种双烯烃被充分利用之外,还有40-60%的剩余碳五组分(以单烯烃为主)基本没有进一步利用,直接销往市场。

由于剩余碳五占原料裂解碳五的比例较高,因此剩余碳五的处理方案将直接影响裂解碳五利用项目的效益,因此有必要对剩余碳五的利用方案进行认真研究。

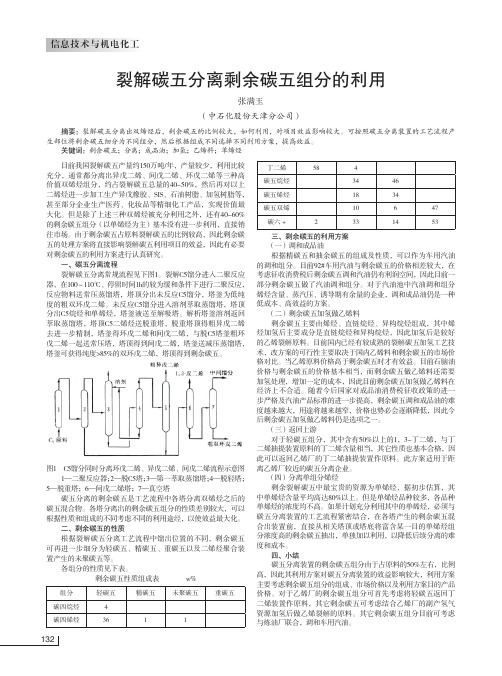

一、碳五分离流程裂解碳五分离常规流程见下图1。

裂解C5馏分进入二聚反应器,在100~110℃、停留时间1h的较为缓和条件下进行二聚反应,反应物料送常压蒸馏塔,塔顶分出未反应C5馏分,塔釜为低纯度的粗双环戊二烯。

未反应C5馏分进入溶剂萃取蒸馏塔,塔顶分出C5烷烃和单烯烃,塔釜液送至解吸塔。

解析塔釜溶剂返回萃取蒸馏塔,塔顶C5二烯烃送脱重塔,脱重塔顶得粗异戊二烯去进一步精制,塔釜得环戊二烯和间戊二烯,与脱C5塔釜粗环戊二烯一起送常压塔,塔顶得到间戊二烯,塔釜送减压蒸馏塔,塔釜可获得纯度>85%的双环戊二烯,塔顶得到剩余碳五。

图1 C5馏分同时分离环戊二烯、异戊二烯、间戊二烯流程示意图 1—二聚反应器;2—脱C5塔;3—第一萃取蒸馏塔;4—脱轻塔;5—脱重塔;6—间戊二烯塔;7—真空塔碳五分离的剩余碳五是工艺流程中各塔分离双烯烃之后的碳五混合物。

浅析我国裂解碳五的综合利用及发展前景

浅析我国裂解碳五的综合利用及发展前景作者:张满玉来源:《科技资讯》 2012年第24期张满玉(中石化天津分公司发展规划部天津 300271)摘要:本文主要介绍了我国裂解碳五的资源现状、各单组份的用途及前景,并提出了裂解碳五组分利用的建议。

关键词:裂解碳五综合利用利用前景应用建议中图分类号:TQ2 文献标识码:A 文章编号:1672-3791(2012)08(c)-0080-01裂解碳五是石脑油及其他重质裂解原料蒸汽裂解制乙烯过程中形成的副产物,其中含有的异戊二烯、环戊二烯、间戊二烯等组分由于其特殊的分子结构,化学性质非常活泼,可以合成出许多高附加值的产品,是宝贵的化工原料资源。

随着原油价格的提高和中东以天然气为原料生产乙烯路线的激烈竞争,裂解碳五等副产品的进一步加工利用受到各石化企业的高度重视。

1 我国裂解碳五资源现状截至2011年底,国内共有29套裂解乙烯装置,乙烯总产量1426.6万吨/年,副产碳五馏分约180万吨。

到2015年我国乙烯产能将达到2100~2200万吨/年,副产碳五馏分将达到246万吨/年以上。

近年来随着裂解碳五产量的增加,已经具备了大规模综合利用条件,并已得到各大石化公司的重视,利用方案也由初期的混合利用转向分离单组分利用,同时向制备精细化工产品方向发展。

目前裂解C5馏分及其衍生物的综合利用已成为全球性商机。

2 裂解碳五馏分中的主要成分及利用前景裂解碳五中含有许多重要有机化工原料,其中价值最高、用途最广的主要有异戊二烯、间戊二烯、环戊二烯等二烯烃组分。

2.1 异戊二烯在裂解碳五馏分中,异戊二烯的含量约占裂解碳五馏分的15%~20%,含量较丰富。

在所有碳五分离的单组份中,以异戊二烯的用途最为广泛,目前主要用于生产SIS(苯乙烯—异戊二烯—苯乙烯嵌段共聚物)、甲基四氢苯酐和甲基六氢苯酐、少量用于生产丁基橡胶、异戊橡胶、合成萜烯类化合物、新激素、维生素E、化妆品、香料、低毒农药杀虫剂等。

炼油产乙烯裂解原料的优化利用及经济分析

炼油产乙烯裂解原料的优化利用及经济分析王峰【摘要】Refinery products were optimized and used as high quality ethylene cracking materials. Olefin yields and economic benefits which are affected by different cracking feedstock produced in refinery were analyzed as a reference for optimization selection of ethylene cracking feedstock in order to reduce the cost of raw materials and improve the economic benefit by increasing the yields of ethylene, propylene or butadiene products according to the need of the market.%炼油厂的一次、二次加工油品及副产气体是乙烯裂解炉的主要原料来源。

主要对炼油产乙烯裂解原料进行优化利用,分析不同优质裂解原料对三烯收率影响及其经济性,为乙烯装置原料选择,优化降本,根据市场需求生产乙烯、丙烯或丁二烯产品,提高经济效益提供参考。

【期刊名称】《当代化工》【年(卷),期】2014(000)002【总页数】4页(P243-245,249)【关键词】炼油;乙烯原料;原料优化;经济性【作者】王峰【作者单位】中国石化炼油事业部计划处,北京朝阳 100728【正文语种】中文【中图分类】TE624乙烯装置在生产乙烯的同时,副产大量的丙烯、丁烯、丁二烯及三苯(苯、甲苯、二甲苯),是石油化工基础原料的主要来源。

我国多数乙烯装置采用管式炉蒸汽热裂解工艺,裂解炉按原料类型可分为气体原料炉、轻质液体原料炉及重质液体原料炉,因此决定了裂解原料来源比较广泛,但其中85%以上来源于炼厂一次、二次加工油品及副产炼厂气。

裂解碳五加氢当裂解原料

裂解碳五加氢当裂解原料

裂解碳五加氢是指将碳五烃(也称为戊烷)加氢后进行裂解。

戊烷是一种碳原子数为5的直链烷烃,化学式为C5H12。

在裂解过

程中,戊烷经过加热或者催化剂的作用,发生分子内或者分子间的

碳-碳键断裂,产生较小分子的烃类化合物。

从化学角度来看,裂解碳五加氢的过程可以用化学方程式表示为:

C5H12 → C3H8 + C2H4。

这个方程式表示了戊烷分子裂解为丙烷和乙烯的过程。

裂解过

程中,戊烷分子内部的碳-碳键断裂,形成了较小分子的丙烷和乙烯。

从工业生产角度来看,裂解碳五加氢可以作为生产乙烯和丙烷

的重要途径之一。

乙烯和丙烷是广泛应用于化工生产中的重要化工

原料,用途包括聚乙烯和丙烯等聚合物的生产,以及作为燃料和溶

剂等方面。

从能源利用角度来看,裂解碳五加氢也可以用于生产燃料气。

通过裂解戊烷,可以得到丙烷和乙烯等烃类气体,这些气体可以作为燃料气用于工业生产或者民用领域。

总的来说,裂解碳五加氢是一种重要的化工反应过程,可以产生一系列重要的化工原料和燃料气,具有重要的工业应用和能源利用意义。

国内裂解碳五馏分分离技术的研究进展

2.2裂解碳五馏分分离技术的原理 和方法

裂解碳五馏分分离技术的原理主要是根据碳五馏分中各组分的沸点、极性等 物理化学性质的不同,通过不同的分离方法将其分离出来。目前,应用较广的分 离方法有精馏、吸附、萃取等。其中,精馏是常用的分离方法之一,通过控制一 定的温度和压力,使碳五馏分中各组分达到沸点从而进行分离。

同时,加强企业与科研院所之间的合作和交流,推动裂解碳五馏分分离技术 的产学研结合,促进科技成果的转化和应用也是未来的重要研究方向。

参考内容

引言

裂解碳五馏分分离技术是一种将石油裂解产生的碳五馏分进行分离的工艺技 术。碳五馏分是一种重要的化工原料,其主要成分包括戊烷、戊烯、环戊烷、环 戊烯等。随着化工行业的快速发展,对于碳五馏分的需求不断增加,因此裂解碳 五馏分分离技术的研发和应用变得越来越重要。本次演示将介绍裂解碳五馏分分 离技术的研究进展,并探讨未来的发展方向。

吸附分离则利用吸附剂的吸附作用将碳五馏分中的不同组分分离出来,常用 的吸附剂有分子筛、活性炭等。萃取分离是将碳五馏分与特定溶剂混合,利用各 组分在溶剂中的溶解度不同而达到分离目的。

2.3裂解碳五馏分分离技术的研究 成果和不足

目前,裂解碳五馏分分离技术的研究已经取得了一定的成果。在工艺条件优 化方面,研究者们通过调整精馏、吸附、萃取等过程的工艺参数,提高了分离效 率。在分离过程强化方面,一些新型的分离技术如分子筛吸附、膜分离等也得到 了研究和应用。然而,裂解碳五馏分分离技术仍存在一定的不足之处,如分离过 程中能耗较高、部分组分难以分离等。因此,进一步降低能耗、提高分离效果是 今后需要重点研究的方向。

感谢观看

在成本效益方面,一些研究团队通过研究新的分离技术和优化工艺流程等措 施,降低了裂解碳五馏分分离成本,提高了产品竞争力。

裂解C5综合利用技术及发展前景

37我国乙烯装置主要以石脑油和加氢裂化尾油位为裂解原料,碳五馏分为乙烯产量的10-15%。

乙烯副产品碳五中含有大量国内外紧俏的化工中间体异戊二烯、间戊二烯、环戊二烯,是制造高档石油树脂、医药中间体的原料。

通过分挖掘这些副产品的利用价值,可以提高国内企业经济效益和竞争力。

一、碳五综合利用工艺及现状裂解碳五馏分的主要组分有20多种,根据所采用分离工艺的不同,可得到不同纯度的各种碳五分离产品。

裂解碳五经分离后,可以得到聚合级和化学级异戊二烯、质量分数约65%的间戊二烯、质量分数大于78%的双环戊烯和异戊烯产品。

裂解碳五馏分分离技术的核心是萃取精馏,因为聚合级异戊二烯的质量要求很高,杂质的含量很低,只能加入某种溶剂改变碳五馏分中各组分之间的相对挥发度,通过萃取精馏达到分离的目的。

双环戊二烯采用精馏方法可以得到纯度从75%到95%以上的不同产品。

但是,应用到对原料要求高的某些领域如:反应注射成型(RIM)时,则采用“解聚-精馏-再二聚-精馏”的方法得到纯度达到99%的双环戊二烯。

世界各国对碳五馏分的综合利用,其深度和方案各异。

大体上可以分为两种方案:碳五馏分的直接利用和分离后单独利用。

(1)混合碳五馏分的直接利用。

混合碳五馏分的直接利用包括生产混合碳五石油树脂和加氢碳五石油树脂,剩余物用于生产溶剂油或经加氢用作车用汽油调和组分和裂解原料等。

利用碳五馏分生产石油树脂,具有投资少、见效快、工艺流程短、设备简单等待点。

因此,近几年来发展较快。

(2)碳五馏分分离后单独利用。

分离回收利用含较高的异戊二烯、环戊二烯、(双环戊二烯)和间戊二烯是混合碳五馏分分离利用的关键,而异戊二烯又是碳五馏分分离利用的核心。

上海石化是国内最早建设裂解碳五馏分分离工业试验装置的企业,也是目前国内碳五利用最好的企业。

该公司建有成2.5万吨/年裂解碳五馏分分离工业试验装置,该工艺由北京化工研究院、北京石化工程公司、上海石油化工股份有限公司共同开发,可分离得到IP、间戊二烯、DCPD产品。

国内外分离裂解C5馏分的发展现状

C5馏分是蒸汽裂解制乙烯装置的副产物,一般约为乙烯产量的10%~20%。

C5馏分是含有4~6个碳原子的烷烃、烯烃、双烯烃等共二、三十种组分。

多年来,我国这部分资源一直没有得到很好的利用。

2005年,我国乙烯生产能力将达到800万t/a,裂解C5馏分也将达到150万t左右。

充分利用好裂解C5馏分资源对降低乙烯成本,获取高附加价值产品,增加经济效益具有重要意义。

一国内主要技术及特点我国裂解C5化工利用率很低,主要用作燃料。

随着近年来乙烯工业的发展,裂解C5利用已经引起国内有关方面重视。

国内C5馏分的分离技术是依靠自己力量经过多年研究开发成功,已于1991年在上海建设了2.5万t/a C5分离工业性试验装置。

在1992~1994年进行4次全流程开车,完成了工业性试验任务。

该套技术是以裂解C5馏分为原料,以二甲基甲酰胺为溶剂,采用二聚、二次萃取精馏和常压、减压蒸馏的方法,最终分离出聚合级异戊二烯、化学级异戊二烯、间戊二烯和DCPD产品。

该C5分离工艺一共包括6个单元,即预处理单元、第一萃取精馏单元、第二萃取精馏单元、间戊二烯和DCPD精制单元、溶剂再生及精制单元、辅助单元。

预处理单元的主要任务是将C5馏分中CPD二聚成DCPD,然后将DCPD等重组分从C5馏分中分离出来送精制单元;第一萃取精馏单元将在预处理单元中已脱除了DCPD的C5馏分进行萃取精馏,脱除C5馏分中的烷烃和单烯烃,溶于溶剂中的双烯烃等组分与溶剂分离后进人脱重塔脱除间戊二烯等组分,塔顶产出化学级异戊二烯,塔釜间戊二烯等组分送精制单元;第二萃取精馏单元采用萃取精馏脱除化学级异戊二烯中CPD、炔烃等杂质,并通过脱轻塔进一步脱除炔烃,得到聚合级异戊二烯;精制单元将预处理、第一萃取精馏单元送来的间戊二烯和DCPD进行精制,生产树脂级间戊二烯和DCPD;溶剂再生及精制单元将第一萃取精馏、第二萃取精馏单元抽出的溶剂进行脱焦再生,并脱除溶剂中的水分和DCPD等杂质,然后补充到循环溶剂中去;辅助单元为公用工程。

裂解c5馏分的催化加氢研究

裂解c5馏分的催化加氢研究中国石油天然气集团公司营销司的研究人员正在开展对裂解C5馏分催化加氢的研究,旨在提高现有的催化加氢工艺的技术水平,以满足客户的技术要求。

裂解C5馏分的催化加氢是指裂解C5混合物(一种类似戊烯的物质,包括戊烯、丁烯、丙烯、异丁烯和异戊烯)的过程,其目的是分离出个别的成分,并将它们转化为更加纯净的物质。

这种催化加氢过程主要有三个阶段:催化剂引发的催化反应,氢化催化反应以及反应物和产物的分离。

在研究中,研究人员主要重点研究了催化剂种类、催化剂粒径等方面,并运用电子计算机模拟计算技术来优化催化加氢反应的条件,以最大程度地实现裂解C5馏分的催化加氢。

首先,研究人员研究了催化剂的种类和粒径等条件,以控制催化剂的活性和反应速率,确保催化剂的最佳性能。

经过试验,发现,用于催化加氢的催化剂可以分为两种:氢化银催化剂和氯化铝催化剂。

其次,研究人员研究了温度、压力等条件,并结合电子计算机模拟技术分析,从而确定最适宜的温度和压力条件,以最大限度地实现裂解C5馏分的催化加氢过程。

此外,为提高催化加氢过程的技术效果,研究人员还研究了催化剂的稳定性,经测定,发现催化剂在催化加氢反应过程中具有较高稳定性,可有效控制反应过程中的反应产物,从而提高催化剂的有效性和反应效率。

最后,研究人员针对催化加氢过程中可能出现的副反应,运用质量结构分析仪和气相色谱等测试仪器,对反应副产物进行准确测定,确保产品安全性。

经过多次试验和研究,研究人员已经完全掌握了裂解C5馏分的催化加氢反应的工艺,取得了非常显著的技术进步。

经过多次的技术检验,所获得的产品质量达到了客户的要求,得到了客户的高度赞赏和认可。

本次研究,不仅积累了大量实验数据,丰富了裂解C5馏分催化加氢工艺的知识,而且还可以提高现有的催化加氢工艺,以更好地满足客户的技术要求。

因此,通过对裂解C5馏分催化加氢工艺的研究,研究人员不仅深入理解了裂解C5馏分催化加氢工艺的原理,而且研发出了一套全面、高效、可靠的催化加氢工艺,以满足客户的技术要求。

C5馏分的资源和利用

C5馏分的资源和利用㈠资源C5馏分主要指来源于石油烃高温裂解制乙烯过程的副产C5馏烃和石油炼厂催化裂化汽油中所含C5烃,两种不同来源的C5馏分其组成和用途大不相同。

1、裂解C5馏分乙烯装置副产C5馏分(简称裂解C5馏分)的组成和含量通常随原料的轻重、裂解深度和脱戊烷塔的工艺和操作条件的变化而不同。

我国生产乙烯主要用轻柴油和石脑油等较重的裂解料,副产C5的量也较多,一般是乙烯产量的14%~20%(若用C2~C4气态烃作原料,为2%~6%)。

在轻柴油等较重原料的裂解C5馏分中约含异戊二烯15%~20%;环戊二烯和双环戊二烯15%~17%;间戊二烯10%~20%和1-戊烯+2-戊烯为14%~20%。

化学活泼的双烯烃总含量约为50%,它们是宝贵的化工和精细化工原料,也是分离利用的重点,其次是戊烯。

2、炼厂副产C5馏分炼厂C5馏分大多来源于催化裂化装置,主要含异戊烷和异戊烯,基本不含C5二烯烃。

一般炼厂催化裂化装置得到的C5馏分量约为装置进料量的8%~12%。

我国原油加工能力为2亿吨/年,炼厂催化裂化加工能力约为5000万吨/年,潜含C5馏分270万吨/年,其中异戊烯量约为110万吨/年。

㈡分离和利用1、分离裂解C5馏分组分多,各组分间沸点较近,相互间还能生成共沸物,难于用蒸馏方法进行分离。

工业上常采用先加热二聚的方法分离出环戊二烯,然后采用溶剂萃取蒸馏分离异戊二烯和间戊二烯的路线。

加热二聚法利用环戊二烯受热易聚合的特点,先将环戊二烯(CPD)热聚成二聚体---双环戊二烯(DCPD),由于双环戊二烯的沸点(166.6℃)明显高于其他戊二烯的沸点(30℃~45℃),通过蒸馏即可从C5馏分中分离出双环戊二烯。

溶剂萃取蒸馏法(GPI法)的基本原理是利用溶剂对不同组分的溶解度不同,加入溶剂后,选择性地改变了C5馏分组分间的相对挥发度,再通过蒸馏达到分离目的。

已成功的分离技术有:⑴ 用二甲基甲酰胺(DMF)作溶剂的萃取蒸馏法(GPI法) 过程分两步:第一步用二甲基甲酰胺从C5馏分中抽提二烯烃,第二步从二烯烃中抽提乙炔和丙二烯。

乙烯装置副产裂解碳五综合利用的探讨

316裂解碳五是乙烯裂解装置重要的副产品,在以石脑油为原料的裂解装置中,一般裂解碳五碳馏分占乙烯产量11%~14%,根据乙烯行业协会数据,近年来全国裂解装置乙烯产量稳步增长,2017年乙烯产量1821.8万吨,原料结构虽然有轻质化倾向,但是受限于我国轻烃资源的匮乏,仍然以石脑油等液相原料为主,裂解碳五的实际产量基本保持稳定,预计近年来裂解碳五产量200万吨左右,如何做好该部分资源的综合利用,是提高石化企业经济效益,降低乙烯生产成本的重要途径。

1 裂解碳五的组成裂解碳五的利用,应该从其组成出发,寻求最优的利用方案,典型裂解碳五组成见表1。

表1 裂解碳五典型组成 组份组成,wt% C4 组份 1.8环戊烯 2.5环戊烷 2.21-戊烯 5.1戊二烯20.31、3-环戊二烯38.7异戊二烯25.8正戊烷 2.4异戊烷 1.1异戊烯0.1从表1可以看出,裂解碳五中主要是不饱和烃,并以二烯烃为主,占比84.8%。

2 碳五主要利用路线对比分析目前国内对裂解碳五的利用,各石化企业根据自身的特点,大致分为三种:一种是用作燃料,一种是加氢后用于补充裂解原料,另外一种是用来生产碳五石油树脂。

2.1 用作燃料从裂解碳五的组成来看,把其中最丰富的不饱和烃直接用作燃料,不仅不利充分燃烧,从经济角度也是一种浪费,除非在资源量很少等极端情况下才作为燃料,一般不采用。

2.2 补充裂解原料裂解碳五的组成主要为碳五链烃类,在经过加氢后,烷烃的含量在60%左右,可以做裂解原料,但由于其中异构烷烃和环烷烃含量较高,其裂解性能大致与石脑油相当,然而由于裂解碳五的不饱和度很高,每吨碳五加氢时需消耗氢气55kg左右,氢气按8000元/吨计算,需要440元,再加上装置投资及运行费用,每吨裂解碳五的处理成本预计在800~1000元,经济效益较低,仅适合裂解原料不足且外购困难的情况下。

2.3 生产石油树脂裂解碳五因富含不饱和烃,特别是戊二烯(含间戊二烯、环戊二烯)含量很高,而戊二烯等二烯烃化学性质活泼,易发生聚合反应,非常适用于生产合成树脂、合成橡胶,是生产石油树脂的良好原料,因此国内外大多数裂解碳五资源也用来生产石油树脂,这是裂解碳五利用的主要路线。

裂解c5馏分的催化加氢研究

裂解c5馏分的催化加氢研究

低碳烷烃已成为现代航空发动机燃料添加剂的重要原料,其主要包括甲醇、丙醇、乙

醛和汽油添加剂等,其中,甲烯和乙烯作为重要组分,而c5混合物是重要的甲烯、乙烯

的源头,该混合物包含了正烷烃、烯烃和芳烃等组分,所以要想获取高纯度的甲烯、乙烯,就必须对c5混合物进行裂解分离。

传统的共轭构型裂解技术只能在工业上催化剂不稳定、损耗大的情况下实现裂解,而我国不支持再生能源发展导致此类技术产飞机燃料成本受限。

因此,开发一种具有高效性、环保性的催化加氢裂解C5混合物技术十分重要。

许多学者进行了相关的催化加氢裂解C5混合物的研究,目的是利用不同的催化剂,

如基金会催化剂、氢氧化钙-钛氧化物催化剂、多氧磷化钼催化剂等进行C5混合物的加氢

裂解。

据报道,基金会催化剂可以有效地转化C5混合物,反应物中含有丙烯和丁烯,且可

以使其转化率达到98%以上。

另外,在氢氧化钙-钛氧化物催化剂处理C5混合物时,也可以获得高转化率,其反应产物主要为乙烯和乙烷。

同样,对于多氧磷化钼催化剂,也可以

获得较高的转化率,产物主要是甲烷和乙烯。

总结而言,催化加氢裂解C5混合物可以有效得转化C5混合物,而不同的催化剂可以

产生不同的产物,从而获得高纯度的甲烷、乙烯、丙烯、丁烯等组分。

不仅提高了反应效率,也降低了生产成本。

因此,催化加氢裂解C5混合物具有良好的应用前景。

裂解c5馏分的催化加氢研究

裂解c5馏分的催化加氢研究近年来,由于石油价格不断上涨,人们越来越关注可再生石油替代品的研发,使得生物柴油及其他生物质替代品得到广泛应用。

然而,由于生物质的特殊结构,其加氢催化反应的选择性和稳定性较低,这给生物柴油的生产带来了巨大挑战。

在此背景下,研究催化加氢裂解C5馏分的有效方法日益受到重视。

C5馏分是指汽油、煤油和柴油中燃料分子量在C5-C9之间的分子组成的馏分,它们的结构比较复杂,对催化剂的要求高,催化加氢裂解反应也比较复杂,主要包括多种反应路径,例如氧化、醇化、氢化、氧化反应和环化等。

针对此,研究者提出了多种有效的催化加氢裂解C5馏分的方法。

他们认为,金属基醇催化剂在裂解C5馏分中表现出了较高的选择性和活化能,是对C5馏分加氢裂解反应的有效催化剂。

其中,以Pd/CeO2-SiO2/TiO2为例,可用于加氢裂解C5馏分,而且Pd/CeO2-SiO2/TiO2的活性非常高。

此外,研究者还提出了一种新型催化剂,称为M5,用以催化C5馏分的加氢裂解。

M5催化剂是一种金属-有机复合催化剂,它由碳、氟和硫组成,具有很高的活性,可以有效地催化C5馏分的低温加氢反应。

在实验中发现,在270℃的条件下,M5催化剂的活性非常高,可以有效地裂解C5馏分,而且不产生副反应。

此外,研究者还报告了一种基于混合催化剂的技术,旨在提高C5馏分的裂解效率。

该技术采用的混合催化剂是一种重量比为Pd/CeO2:SiO2:TiO2=1:4:1的催化剂,它可以有效地提高C5馏分的裂解效率,同时能够显著抑制副反应。

总之,C5馏分的催化加氢裂解反应既复杂又具有挑战性,但一些研究者已经提出了有效的方法用以解决这个问题,包括金属基醇催化剂、新型催化剂M5、混合催化剂等。

这些技术都可以有效提高加氢反应的选择性,并且可以将裂解C5馏分的效率提高到一定程度。

不过,在实际应用中,还需要进一步研究,为裂解C5馏分的催化加氢反应提供更加有效的催化剂和更高的效率。

馏分加氢制备乙烯裂解料技术

炼厂C4~C5馏分加氢制备乙烯裂解料技术艾抚宾乔凯徐彤(中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺113001)随着近年来国内乙烯产能快速增加,乙烯裂解原料供应更加紧张。

C4~C5混合馏分加氢是缓解乙烯原料供需矛盾的有效方法之一。

C4~C5混合馏分加氢制备烷烃技术,从所用催化剂上分类,一般有两条技术路线:一是采用贵金属类型催化剂,比如Pd/AL2O3;二是采用非贵金属类型催化剂,比如抚顺石油化工研究院(FRIPP)开发的LH-2010A液化气加氢专用催化剂,其活性组份为W-Mo-Ni-Co。

贵金属类型催化剂的优点是反应温度较低,能耗低;缺点是不耐硫,催化剂价格较高。

非贵金属类型催化剂的优点是可以同时脱硫、降烯烃,催化剂使用温度范围宽,催化剂价格比贵金属类型催化剂低;缺点是反应温度相对较高。

FRIPP从2001年开始进行液化气加氢技术的研究与开发工作。

2002年开展了以液化气为原料加氢生产车用液化气技术的研究工作,以Pd/Al2O3为催化剂,可以在115~190℃下将液化气中烯烃含量降至<0.5%。

2009年又根据市场需要开发出液化气加氢制备乙烯裂解料技术。

2010年开发出C5抽余油选择性加氢生产乙烯裂解原料技术。

1 C4加氢技术1.1实验原料及产物指标要求实验原料组成见表1。

实验所用氢气:新氢纯度大于99.9%。

实验所用催化剂为FRIPP研制的LH-2010A液化气加氢专用催化剂。

反应产物指标:反应产物中烯烃含量<1.0%。

1.2 工艺条件一的实验结果与讨论该工艺条件是液化气与焦化汽油加氢组合工艺。

具体的工艺是:含烯40%的焦化汽油先进入到焦化汽油加氢反应器加氢,从此出来的焦化汽油(还有5%的烯烃未被加氢)再与液化气混合后进入到液化气加氢反应器中,在此反应器中,焦化汽油有两个作用:其一,自身的部分烯烃完成加氢;其二,兼顾取出液化气加氢的反应热。

在小试实验中,由于实验所需的焦化汽油暂时没有,实验中采用的是沸程相同的直馏石脑油替代焦化汽油,因该油品中近于无烯烃(溴指数为 1.0),所以反应的温升数据只能做参考,但其取热的效果在实验中不受影响。

我国乙烯裂解副产——C-%2c5-资源利用方式之探讨

一二!!呈:鍪璺圣塑型壁型主二=!!壅塑型星查茎查堡堕另外,由表还可看出:2010年许多乙烯生产单位的副产G的量与2004年相比有了相对大的增长,如中石化的上海石化、扬子石化、广州石化、茂名石化、天津石化等,中石油的抚顺石化、独山子石化、大庆石化等单位,这些单位的C5基本都达到了80kt/a以上。

这些Cs资源对乙烯生产厂家而言应该是一笔财富,利用的好,可以产生很不错的经济效益,而若作为燃料直接燃烧掉,实在显得可惜。

2确定我国cs资源利用方案时的原则探讨到2010年,我国许多乙烯生产企业已具备了各自利用的条件,因此,要做到合理、有效的利用Cs资源,就应该遵循一定的原则。

目前,许多乙烯生产单位的副产G直接作为燃料烧掉,白白浪费了Cs资源,现在,已有部分企业认识到了C5的价值,开始对c5进行部分组分或全部组分的利用,说明当企业逐步认识到Cs同样可以带来经济效益时,企业就会自觉或不自觉地将Cs当作是一种可以利用并能带来效益的则富资源看待,而不再白白浪费。

因此,我们在考虑利用Cs资源时,首先要进行积极宣传,使企业充分认识到Cs的利用价值,这样,企业就有主动地利用副产C5的渴望和愿望,在具体执行方案时,就会主动的配合。

原则l:要让生产单位充分认识到c;资源的私用价值当企业认识到C,也是一种资源,也可以带来经济效益时,企业就会主动的利用C5,并且能主动的寻找C,的替代燃料,此时,只要我们给企业指出在经济上可行的燃料种类时,企业就会比较乐意接受。

原则2:宣传cs的可能的替代燃料无论我们最终采用原地利用方案、原地分离浓缩,集中方案还是集中方案,我们都要考虑到企业的经济利益,利用好市场规律,要让企业觉得有钱赚。

原则3:利用市场规律i充分考虑企业的经济效益企业在利益面前,往往追求自身利益的最大化,因此,我们在利用各企业的C5时,还应做好企业之间的协调工作,使各企业服从规划,从而使c5得到比较合理的利用。

原则4:做好各企业之问的协调工作C,的利用途径多种多样,因此,为了避免国内产品雷同以及不必要的竞争,应对c5的利用统筹规划,在满足需要的同时,不同地区应有所侧重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油进行一、 二段催化加氢反应, 再从加氢产品中 在确保 C6 ~ 7 馏分满足芳烃抽提 切割出 C5 馏分, 要求的同时, 分析切割出 C5 馏分的烯烃含量, 确 实验方案如图 1 所示。 定是否适宜作裂解原料,

图1

评价实验方案

1. 3

催化剂及评价工艺 加氢 评 价 实 验 所 用 催 化 剂 的 性 质 如 表 4

[3 - 6 ] [1 - 2 ]

通过低烯烃含量裂解汽油的稀释作用, 使整个系 。 统的烯烃含量大幅降低 根据工业装置的实际 需要, 确 定 m ( 裂 解 C5 ) / m ( 裂 解 汽 油 C6 ~ 7 ) 为1∶ 9 。

表1 项目 C5 烷烃 单烯烃 双烯烃 双环戊二烯 环戊二烯 戊二烯 异戊二烯 总 C5 总单烯

配料前油品的双烯含量及馏程如表 2 所列。 由表 2 可以看出, 裂解 C5 原料的双烯值、 溴价均 很高, 这与色谱分析结果一致。 稀释获得 C5 ~ 7 原 料的双烯值和溴价比 C6 ~ 7 裂解汽油高, 与 C6 ~ 8 裂

*

收稿日期: 2013 - 12 - 06 ; 修回日期: 2014 - 03 - 31 作者简介: 吕龙刚 ( 1981 —) , 男, 陕西扶风人, 学士, 工程 师, 从事 C4 ~ 9 馏分加氢催化剂的开发及工业应用工 作 。 已发表论文 5 篇。

1. 2

实验方案 先将裂解 C5 馏分掺入到裂解汽油 C6 ~ 7 馏分 中, 混合均匀后配制成 C5 ~ 7 馏分, 然后使裂解汽

第4 期

吕龙刚等. 裂解碳五馏分加氢生产乙烯裂解原料的研究

· 309·

很高, 所以不适合作为裂解原料使用, 需要进行 二段加氢。切割获得 C5 馏分的组成与理论计算 结果存在一定误差, 这是由实际切割过程不完全 引起的。 2. 2. 2 从二段加氢产物中切割出的 C5 馏分 从 C5 ~ 7 馏 分 二 段 加 氢 产 物 中 切 割 出 C5 馏 分, 其色谱分析结果如表 6 所列。 由表 6 可以看 出, 从 C5 ~ 7 馏分二段加氢产物中切割出的 C5 馏 分主要由 饱 和 烃 组 成, 不饱和烃质量分数仅为 0. 38% , 可满足裂解原料的使用要求。

图2

一段加氢产物的双烯值

2. 2

产品切割

切割实验在 50 L 切割釜中进行, 先分别对一 段加氢产物和二段加氢产物进行切割, 然后分析 切出 C5 馏分的组成。 2. 2. 1 从一段加氢产物中切割出的 C5 馏分 从 C5 ~ 7 馏 分 一 段 加 氢 产 物 中 切 割 出 C5 馏 分, 其色谱分析结果如表 5 所列。

所列。

表4 项目 活性组分 组分质量分数 / % 外形 粒度 / mm 堆积密度 / ( kg·m - 3 ) 径向强度 / ( N·cm 比表面积 / ( m ·g

2 -1

加氢催化剂的物性 LY - 9801 D ( 一段) Pd 0. 3 ± 0. 02 三叶草 ( 2 . 8 ~ 3 . 0 ) × ( 3 ~ 8) 650 ± 50 ≥40 100 ± 10 LY - 9802 ( 二段) Mo, Ni 氧化态 Co, 20 ± 3 三叶草 ( 1. 1 ~ 1. 3 ) × ( 3 ~ 8) 700 ± 50 ≥70 245 ± 35

· 308·

石

化

技

术

与

应

用

第 32 卷

解汽油接近。目前, 国内裂解汽油加氢多以 C6 ~ 8 馏分为原料, 使用 C6 ~ 7 馏分的裂解汽油加氢装置 仅 2 套, 可见现有裂解汽油加氢装置能满足 C5 ~ 7 馏分 的 加 氢 要 求, 且不影响裂解汽油的芳烃 抽提。

表2 项目 馏程 / ℃ 初馏 50% 70% 80% 90% 终馏 双烯值 ** × 10 2 溴价 *** × 10 2 22 33 35 51 154 163 116. 93 292. 34 73 83 86 90 96 109 13. 27 20. 41 48 81 87 91 101 129 21. 59 46. 24 裂解 C5 原材料的性质 裂解汽油 ( C6 ~ 7 ) 裂解汽油 ( C5 ~ 7 ) *

理, 主要包括低温多段加氢、 低温一段加氢、 高温 二段加氢等。加氢反应都在独立反应器上进行, 这与裂解 C5 量相对较小、 分布广、 集中不便形成 将裂解 C5 掺入到 矛盾。本工作通过评价实验, 裂解汽油中, 先进行一、 二段加氢处理, 然后从加 C , 氢产品中分离出 5 馏分 在不影响裂解汽油正 考察了加氢后的裂解 C5 用作 常生产的前提下, 裂解原料的可行性。 1 1. 1 实验部分 原材料

表3 项目 C4 烷烃 单烯烃 双烯烃 总 C4 C5 烷烃 单烯烃 双烯烃 总 C5 C6 烷烃 单烯烃 双烯烃 苯 2. 89 0. 94 1. 28 53. 66 2. 99 2. 79 1. 29 7. 07 C5 ~ 7 馏分的组成 项目 C6 总 C6 C7 烷烃 单烯烃 双烯烃 甲苯 总 C7 C ≥8 烷烃 单烯烃 双烯烃 * 总 C ≥8 总双烯烃 总单烯烃 2. 50 0. 06 0. 53 3. 09 3. 28 4. 65 1. 59 0. 52 0. 06 28. 21 30. 38 质量分数 / % 58. 77

*

* : 双环戊二 烯计入 C5 中, 其他组 分质量 分数为 1. 06% ; **: 不含双环戊二烯。

实验所用裂解 C5 馏分原材料均由中国石油 组成如表 1 所列。 由表 1 可 兰州石化公司生产, 以看出, 裂解 C5 馏分的主要组分为 C5 , 同时含一 定量 C4 及少量 C6 , 双、 单烯烃质量分数分别为 52. 65% , 17. 64% , 其余为饱和烃。 根据裂解 C5 馏分的组成可以知道, 裂解 C5 加氢时放热量较 大, 需对原材料进行稀释。 与普通产品的大比例 本工作将裂解 C5 掺入到裂解汽油中, 循环不同,

* : 裂解 C5 质量分数为 10% ; **: m( 碘) / m( 烃油) , 下同; ***: m( 溴) / m( 烃油) , 下同。

由裂解 C5 和裂解汽油配制成 C5 ~ 7 馏分的组 C5 ~ 7 原料中双、 成如表 3 所列。由表 3 可以看出, 单烯烃含量明显降低, 与表 2 中双烯值、 溴价一 。 C C , C 致 5 ~ 7 原料中 4 5 等组分的含量与理论计算 主要是由 C5 易挥发且色谱测定存在 值有差异, 一定误差引起的。

3

结论

根据工业装 置 的 实 际 产 出 情 况, 将 裂 解 C5 馏分掺入到 C6 ~ 7 馏分裂解汽油中, 先进行一、 二 段加氢处理, 一、 二段加氢结果均能满足裂解汽 油加氢装置的指标要求, 然后从二段加氢产物中 切割出可适合乙烯裂解原料使用的 C5 馏分, 剩 余 C6 ~ 7 馏分裂解汽油能满足芳烃抽提装置的原 料要求。 参考文献:

-1 液时空速为 3. 0 h 。 油体积比为 600 ,

2 2. 1

结果与讨论 加氢产物的性质 进行 1 000 h 稳定评价实验, 一、 二段加氢产

物的双烯值、 溴价和硫含量分别如图 2 和图 3 所 一段加氢产物的双 示。由图 2 和图 3 可以看出, 烯值 小 于 10 mg / g, 二段加氢产物的溴价小于

*ቤተ መጻሕፍቲ ባይዱ

裂解 C5 馏分的组成 项目 C4 烷烃 单烯烃 双烯烃 总 C4 C6 烷烃 单烯烃 双烯烃 总 C6 总双烯

**

质量分数 / % 12. 56 11. 58 46. 68 14. 18 14. 44 10. 70 21. 54 85. 00 17. 64

质量分数 / % 0. 25 4. 11 5. 77 10. 13 1. 66 1. 95 0. 20 3. 81 52. 65

)

-1

)

质量分数 / % 0. 23 0. 34 0. 12 0. 69

评价实验在 500 mL 绝热反应器上进行。 一 反应压力为 2. 8 MPa, 段入口温度为 45 ~ 55 ℃ ,

-1 氢油体积比为 200 , 液时空速为 3. 0 h 。 二段入

口温度为 250 ~ 255 ℃ , 反应压力为 2. 8 MPa, 氢

+ 中图分类号: TQ 221. 21 1

文献标识码: B

文章编号: 1009 - 0045 ( 2014 ) 04 - 0307 - 03

裂解碳五 ( C5 ) 是烃类裂解制乙烯的重要副 产物, 产量约占乙烯生产能力的 10% ~ 20% 。 近 随着国内乙烯生产规模的扩大, 裂解 C5 资 年来, 。 先对裂解 C5 进行 源的有效利用受到重视 加氢处理, 分离后获得的产物可作为乙烯装置的 裂解原料 。裂解 C5 中含有多种单、 双烯烃, 含量一般较高, 一般采用分步加氢的方法进行处

研究与开发( 307 ~ 309 )

裂解碳五馏分加氢生产乙烯裂解原料的研究

吕龙刚, 王宗宝, 梁顺琴, 柏介军, 边虎, 蔡小霞

( 中国石油兰州化工研究中心, 甘肃 兰州 730060 )

摘要: 为利用裂解碳五( C5 ) 馏分作为乙烯裂解装置的原料 , 先将裂解 C5 馏分掺入到裂解汽油中 , 然后进行两段加氢处理 , 最后从二段加氢产物中切割出 C5 馏分。1 000 h稳定实验结果表明, 一、 二段加 氢产物均能满足裂解汽油加氢装置的指标要求 ; 从二段加氢产物中切割出 C5 馏分中不饱和烃的质量分 可满足乙烯裂解装置对原料的要求 ; 剩余加氢裂解汽油质量可满足芳烃抽提装置的原 数仅为 0. 38% , 料要求。 关键词: 裂解碳五; 两段加氢; 切割; 裂解原料

-6 5 mg / g, 含硫质量分数小于 0. 5 × 10 , 完全满足

* : 主要为双环戊二烯及其衍生物 。

裂解汽油加氢装置的指标要求。 同时, 根据烯烃 主要存在于轻组分中的特点, 可判定切除 C5 后 含硫质量分数小 裂解汽油的溴价小于 10 mg / g,