rmin51015202530405060主轴承刚性容许力矩瞬时

轴承手册范文样本

岗位训练手册轴承手册B E A R I N G H A N D B O O K目录第一章滚动轴承知识··············································································错误!未定义书签。

第一节滚动轴承分类和特性(GB/T-271-1997)······································错误!未定义书签。

一、滚动轴承构造类型分类····························································错误!未定义书签。

调心滚子轴承型号大全

1000

220

340

118

3

1150

2500

24044CAF3 24044CAF3/W33

850

1100

39

220

340

118

3

1150

2500

24044CA/W33 24044CA/W33X

850

1100

200

310

109

985

2130

24040CA/W33 24040CAK30/W33

900

1300

1700

15

200

280

60

495

1150

23940CAF3/W33

1600

2000

180

250

52

2

430

830

23936CAF3/W33

1700

2200

560

750

140

5

3050

7200

239/560CAF1

340

430

177

500

670

128

5

2530

6000

239/500CAF1

400

1930

23234CA 23234CAF3/W33

950

1300

38

160

290

104

3

1100

1760

23232CK/W33

1000

1400

29

160

290

104

3

955

1770

23232CAK 23232CAK/W33

1000

1400

160

轴承的极限转速和摩擦系数

轴承的极限转速和摩擦系数轴承的转速主要受到轴承内部的摩擦发热引起的温升的限制,当转速超过某一界限后,轴承会因烧伤等而不能继续旋转。

轴承的极限转速是指不产生导致烧伤的摩擦发热并可连续旋转的界限值。

因此,轴承的极限转速取决于轴承的类型、尺寸和精度以及润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承采用脂润滑及油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表,其数值表示标准设计的轴承在一般负荷条件(C/P>=13,Fa/Fr<=0.25左右)下旋转时转速的界限值。

另外,润滑剂根据其种类和牌号的不同,也可能虽优于其他性能但不适用于高速旋转。

极限转速的修正负荷条件C/P<13(即当量动负荷P超过基本额定动负荷C的8%左右),或承受的合成负荷中的轴向负荷超过径向负荷的25%时,要用下式对极限转速进行修正。

na=f1*f2*n这里na:修正后的极限转速,rpmf1:与负荷条件有关的修正系数(图8.1)f2:与合成负荷有关的修正系数(图8.2)n :一般负荷条件下的极限转速,rpm(参照轴承尺寸表)C :基本额定动负荷,N{kgf}P :当量动负荷,N{kgf}Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}带密封圈球轴承的极限转速带接触式密封圈(RS型)球轴承的极限转速受到密封圈接触面线速度的限制,允许线速度取决于密封圈的橡胶材质。

高速旋转注意事项轴承在高速旋转、尤其是转速接近或超过尺寸表记载的极限转速时,主要应该注意如下事项:(1)使用精密轴承(2)分析轴承内部游隙(考虑温升产生的轴承内部游隙减少量)(3)分析保持架的材料的型式(对于高速旋转,适合采用铜合金或酚醛树脂切制保持架。

另外也有适用于高速旋转的合成树脂成型保持架)(4)分析润滑方式(采用适用于高速旋转的循环润滑、喷射润滑、油雾润滑和油气润滑等润滑方式)轴承的摩擦系数(参考)为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2这里M:摩擦力矩,mN.m{kgf.mm}u:摩擦系数,表1P:轴承负荷,N{kgf}d:轴承公称内径,mm摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

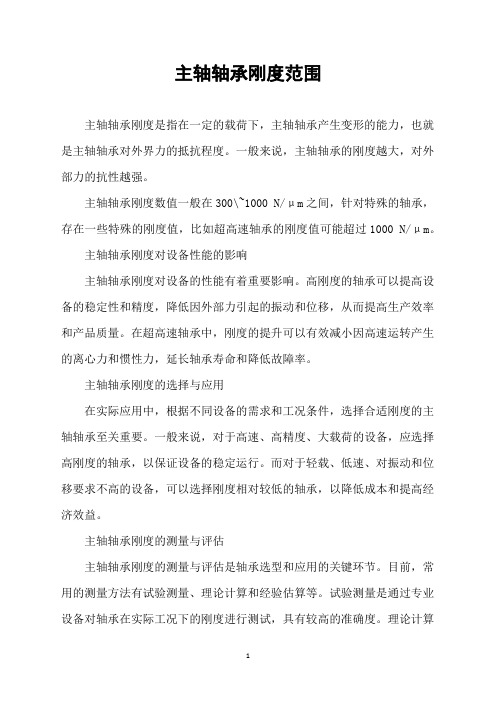

主轴轴承刚度范围

主轴轴承刚度范围主轴轴承刚度是指在一定的载荷下,主轴轴承产生变形的能力,也就是主轴轴承对外界力的抵抗程度。

一般来说,主轴轴承的刚度越大,对外部力的抗性越强。

主轴轴承刚度数值一般在300\~1000 N/μm之间,针对特殊的轴承,存在一些特殊的刚度值,比如超高速轴承的刚度值可能超过1000 N/μm。

主轴轴承刚度对设备性能的影响主轴轴承刚度对设备的性能有着重要影响。

高刚度的轴承可以提高设备的稳定性和精度,降低因外部力引起的振动和位移,从而提高生产效率和产品质量。

在超高速轴承中,刚度的提升可以有效减小因高速运转产生的离心力和惯性力,延长轴承寿命和降低故障率。

主轴轴承刚度的选择与应用在实际应用中,根据不同设备的需求和工况条件,选择合适刚度的主轴轴承至关重要。

一般来说,对于高速、高精度、大载荷的设备,应选择高刚度的轴承,以保证设备的稳定运行。

而对于轻载、低速、对振动和位移要求不高的设备,可以选择刚度相对较低的轴承,以降低成本和提高经济效益。

主轴轴承刚度的测量与评估主轴轴承刚度的测量与评估是轴承选型和应用的关键环节。

目前,常用的测量方法有试验测量、理论计算和经验估算等。

试验测量是通过专业设备对轴承在实际工况下的刚度进行测试,具有较高的准确度。

理论计算是根据轴承的力学模型和材料参数,通过数值模拟方法求解轴承刚度。

经验估算则是根据轴承的尺寸、材料和载荷等因素,结合工程实践经验进行刚度预测。

未来发展趋势与挑战随着科技的发展和工业需求的提高,主轴轴承刚度面临着更高的挑战。

首先,高刚度轴承材料的研究与开发将成为重要发展方向,以满足高速、高载荷、高精度设备的需求。

其次,轴承刚度的精确测量和评估技术将得到进一步优化与提升,为轴承选型和应用提供更加可靠的数据支持。

最后,智能化和自动化技术的应用,将使主轴轴承刚度调整和优化更加便捷和高效,为设备性能的提升提供有力保障。

综上所述,主轴轴承刚度在轴承选型、设备性能和应用领域具有重要意义。

的轴承编号大全

史上最全的轴承编号大全轴承的分类从左往右数第一个或第一个和第二个数字加在一起“6”表示深沟球轴承(0类)“4”表示双列深沟球轴承(0类)“2”或“1”表示调心球轴承(基本型号共四个数字)(1类)“21”“22”“23”“24”表示调心滚子轴承。

(3类)“N”表示圆柱滚子轴承(包括短圆柱滚子和细长滚针的一部分)(2类)“NU”内圈无挡边。

“NJ”内圈单挡边。

“NF”外圈单挡边。

“N”外圈无挡边。

“NN”双列圆柱滚子,外圈无挡边。

“NNU”双列圆柱滚子,内圈无挡边。

滚子长度是直径尺寸的最少5倍的,称之为滚针轴承(4类)“NA”旋削外圈滚针轴承“NK”冲压外壳滚针轴承“K”滚针和保持架组件,无内外圈。

“7”表示角接触球轴承(6类)“3”表示圆锥滚子轴承(公制)(7类)“51”“52”“53”表示向心推力球轴承(基本型号共五个数字)(8类)“81”表示推力短圆柱滚子轴承(9类)“29”表示推力调心滚子轴承(9类)轴承国家标准GB-T 305-1998 滚动轴承外圈上的止动槽和止动环尺寸和公差GB-T 308-2002 滚动轴承钢球GB-T 309-2000 滚动轴承滚针GB-T 4661-2002 滚动轴承圆柱滚子GB-T 4662-2003 滚动轴承额定静载荷GB-T 6391-2003滚动轴承额定动载荷和额定寿命JB-T 3034-1993 滚动轴承油封防锈包装JB-T 3573-2004 滚动轴承径向游隙的测量方法JB-T 6639-2004 滚动轴承零件骨架式丁腈橡胶密封圈技术条件JB-T 6641-2007 滚动轴承残磁及其评定方法JB-T 6642-2004 滚动轴承零件圆度和波纹度误差测量及评定方法JB-T 7048-2002 滚动轴承零件工程塑料保持架JB-T 7050-2005 滚动轴承清洁度评定方法JB-T 7051-2006 滚动轴承零件表面粗糙度测量和评定方法JB-T 7361-2007 滚动轴承零件硬度试验方法JB-T 7752-2005 滚动轴承密封深沟球轴承技术条件JB-T 8196-1996 滚动轴承滚动体残磁及其评定方法JB-T 8571-1997 滚动轴承密封深沟球轴承防尘、漏脂、温升性能试验规程JB-T 8921-1999 滚动轴承及其零件检验规则JB-T 10336-2002 滚动轴承及其零件补充技术条件JB-T 50013-2000 滚动轴承寿命及可靠性试验规程JB-T 50093-1997 滚动轴承寿命及可靠性试验评定方法前置代号前置代号 R 直接放在轴承基本代号之前,其余代号用小圆点与基本代号隔开。

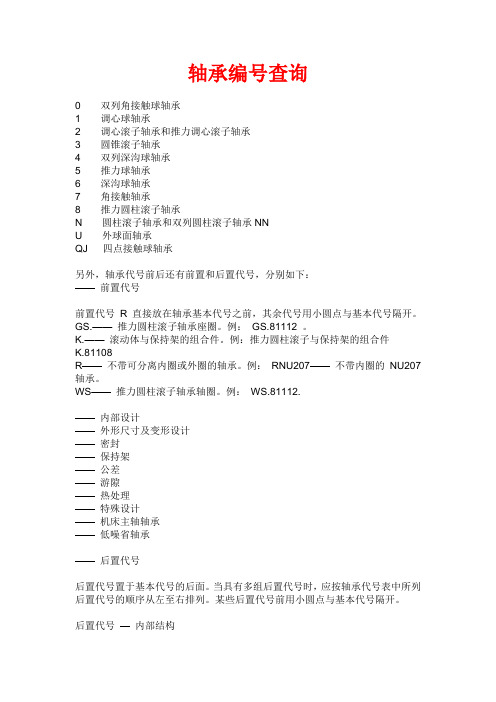

轴承型号查询

轴承编号查询0 双列角接触球轴承1 调心球轴承2 调心滚子轴承和推力调心滚子轴承3 圆锥滚子轴承4 双列深沟球轴承5 推力球轴承6 深沟球轴承7 角接触轴承8 推力圆柱滚子轴承N 圆柱滚子轴承和双列圆柱滚子轴承NNU 外球面轴承QJ 四点接触球轴承另外,轴承代号前后还有前置和后置代号,分别如下:——前置代号前置代号R 直接放在轴承基本代号之前,其余代号用小圆点与基本代号隔开。

GS.——推力圆柱滚子轴承座圈。

例:GS.81112 。

K.——滚动体与保持架的组合件。

例:推力圆柱滚子与保持架的组合件K.81108R——不带可分离内圈或外圈的轴承。

例:RNU207——不带内圈的NU207 轴承。

WS——推力圆柱滚子轴承轴圈。

例:WS.81112.——内部设计——外形尺寸及变形设计——密封——保持架——公差——游隙——热处理——特殊设计——机床主轴轴承——低噪省轴承——后置代号后置代号置于基本代号的后面。

当具有多组后置代号时,应按轴承代号表中所列后置代号的顺序从左至右排列。

某些后置代号前用小圆点与基本代号隔开。

后置代号—内部结构A 、B 、C 、D 、E——内部结构变化例: 角接触球轴承7205C 、7205E 、7205B ,C—15 °接触角,E-25 °触角,B—40 °接触角。

例:圆柱滚子、调心滚子及推力调心滚子轴承N309E 、21309 E 、29412E——加强型设计,轴承负载能力提高。

VH——滚子自锁的满滚子圆柱滚子轴承(滚子的复圆直径不同于同型号的标准轴承)。

例:NJ2312VH 。

后置代号—轴承外形尺寸及外部结构DA——带双半内圈的可分离型双列角接触球轴承。

例:3306DA 。

DZ——圆柱型外径的滚轮轴承。

例:ST017DZ 。

K——圆锥孔轴承,锥度1 :12 。

例:2308K 。

K30- 圆锥孔轴承,锥度1 :30 。

例:24040 K30 。

2LS——双内圈两面带防尘盖的双列圆柱滚子轴承。

轴承代号对照表

一、国内外轴承代号对照1:深沟球轴承1.1深沟球轴承(60000型)1.2外圈有止动槽的深沟球轴承(60000N型)1.3一面带防尘盖,另一面外圈有止动槽的深沟球轴承(60000-ZN型)1.4两面带防尘盖,外圈有止动槽的深沟球轴承(60000-2ZN型)1.5一面带防尘盖的深沟球轴承(60000-Z型)1.6两面带防尘盖的深沟球轴承(60000-2Z型)1.7一面带密封圈的深沟球轴承(60000-RS型、60000-RZ型)1.8两面带密封圈的深沟球轴承(60000-2RS型、60000-2RZ型)1.9凸缘外圈深沟球轴承(F60000型)1.10一面带防尘盖的凸缘外圈深沟球轴承(F60000-Z型)1.11两面带防尘盖的凸缘外圈深沟球轴承(F60000-2Z型)2:调心球轴承2.1圆柱孔调心球轴承(10000型)2.2圆锥孔调心球轴承(10000K型)1:122.3带紧定套的调心球轴承(10000K十H0000型)3:角接触球轴承3.1α=15°的角接触球轴承(70000C型)3.2α=25°的角接触球轴承(70000AC型)3.3α=40°的角接触球轴承(70000B型)3.4背靠背成对双联角接触球轴承[70000C(AC、B)/DB型〕3.5面对面成对双联角接触球轴承[70000C(AC、B)/DF型〕3.6串联成对双联角接触球轴承[70000C(AC、B)/DT型〕3.7有装球缺口的双列角接触球轴承(00000型)3.8无装球缺口的双列角接触球轴承(00000A型)3.9无装球缺口,一面带防尘盖的双列角接触球轴承(00000A-Z型)3.10无装球缺口,两面带防尘盖的双列角接触球轴承(00000A-2Z型)3.11无装球缺口,一面带密封圈的双列角接触球轴承(00000A-RS型)3.12无装球缺口,两面带密封圈的双列角接触球轴承(00000A-2RS型)3.13四点角接触球轴承(QJ0000型)4:圆柱滚子轴承4.1内圈无挡边圆柱滚子轴承(NU0000型)4.2内圈单挡边圆柱滚子轴承(NJ0000型)4.3内圈单挡边并带平挡圈的圆柱滚子轴承(NUP0000型)4.4外圈无挡边的圆柱滚子轴承(N0000型)4.5内圈单挡边并带斜挡圈的圆柱滚子轴承(NJ0000十HJ0000型)4.6外圈有单挡边的圆柱滚子轴承(NF0000型)4.7双列圆柱滚子轴承(NN型)4.8圆锥孔双列圆柱滚子轴承(NN…K型)4.9内圈无挡边的双列圆柱滚子轴承(NNU型)4.10内圈无挡边的圆锥孔双列圆柱滚子轴承(NNU・K型)4.11圆锥孔双列圆柱滚子轴承(NN…K/W33型)4.12内圈无挡边的双列圆柱滚子轴承(NNU…/W33型)4.13内圈无挡边的圆锥孔双列圆柱滚子轴承(NNU・・K/W33型)5:调心滚子轴承5.1调心滚子轴承(20000CC型)5.2圆锥孔调心滚子轴承(20000CCK型)5.3调心滚子轴承(20000CC/W33型)有油槽和3个油孔5.4圆锥孔调心滚子轴承(20000CCK/W33型)5.5装在紧定套上的调心滚子轴承(20000CCK十H型)5.6装在紧定套上的调心滚子轴承(20000CCK/W33十H型)6:圆锥滚子轴承(30000型)7:推力球轴承7.1推力球轴承(51000型)7.2双向推力球轴承(52000型)7.3无调心座垫圈的外调心推力球轴承(53000型)7.4有调心座垫圈的外调心推力球轴承(53000U型)7.5无调心座垫圈的双向外调心推力球轴承(54000型)7.6有调心座垫圈的双向外调心推力球轴承(54000U型)7.7双向推力角接触球轴承(230000型)8:推力滚子轴承8.1推力圆柱滚子轴承(80000型)8.2推力调心滚子轴承(29000型)8.3推力滚针和保持架组件(AXK型)8.4推力垫圈(AS000000型)9:滚针轴承9.1向心滚针和保持架组件(K000000型)9.2外圈带双锁圈的滚针轴承(NA0000型、NKI型、RNA0000型、NK型)9.3外圈带双挡边的单列滚针轴承(NA0000型、NKI型、RNA0000型、NK型)9.4外圈带双挡边的双列滚针轴承(NA6900型、RNA6900型)9.5冲压外圈滚针轴承(HK型、BK型)10:带座外球面球轴承10.1带顶丝外球面球轴承(UB型、UC型)10.2带偏心套外球面球轴承(UE型、UEL型)10.3带紧定套外球面球轴承(UK十H型)10.4带立式座顶丝外球面球轴承(UCP型)10.5带立式座偏心套外球面球轴承(UELP型)10.6带立式座紧定套外球面球轴承(UKP十H型)10.7带方形座顶丝外球面球轴承(UCFU型)10.8带方形座偏心套外球面球轴承(UELFU型)10.9带方形座紧定套外球面球轴承(UKFU十H型)10.10带凸台圆形座顶丝外球面球轴承(UCFC型)10.11带凸台圆形座紧定套外球面球轴承(UKFC十H型)10.12带菱形座顶丝外球面球轴承(UCFLU型)10.13带菱形座紧定套外球面球轴承(UKFLU十H型)10.14带滑块座顶丝外球面球轴承(UCK型)10.15带滑块座紧定套外球面球轴承(UKK十H型)11:组合轴承11.1无内圈滚针和推力球组合轴承(NKX00型)11.2无内圈滚针和带外罩的推力球组合轴承(NKX00z型)11.3有内圈滚针和推力球组合轴承(NKX00十IR型)11.4有内圈滚针和带外罩的推力球组合轴承(NKX00Z十IR型)11.5滚针和角接触球组合轴承(NKIA0000型)11.6滚针和三点接触球组合轴承(NKIB0000型)11.7无内圈滚针和推力圆柱滚子组合轴承(NKXR00型)11.8无内圈滚针和带外罩的推力圆柱滚子组合轴承(NKXR .Z型)11.9有内圈滚针和推力圆柱滚子组合轴承(NKXR十IR型)11.10有内圈滚针和带外罩的推力圆柱滚子组合轴承(NKXR .Z十IR型)11.11滚针和双向推力圆柱滚子组合轴承(ZARN型)11.12带法兰盘滚针和双向推力圆柱滚子组合轴承(ZARF型)12:关节轴承12.1向心关节轴承(GE...E,GE…ES型)12.2向心关节轴承(GE...ES2RS型)12.3自润滑向心关节轴承(GE…C,GE..CS-2Z型)12.4宽内圈系列向心关节轴承(GE...ES-2RS型)13直线运动轴承13.1套筒型直线运动轴承(LB型)13.2调整间隙型直线运动轴承(LB-AJ型)13.3开口型直线运动轴承(LB-OP型)二、前置代号1:UKP 带立式座紧定套外球面球轴承(NSK)2:RNA0000NA0000 外圈带双锁圈的滚针轴承(IKO)NKINK3:KT 向心滚针和保持架组件4:TAF 外圈带双挡边的单列滚针轴承轴承级别的区分:标准级高级精密级超精密级超C级国产G E D C B 进口P0 P6 P5 P4 P2 进口产品将以上字母称为公差等级,且品质比国产产品高一级。

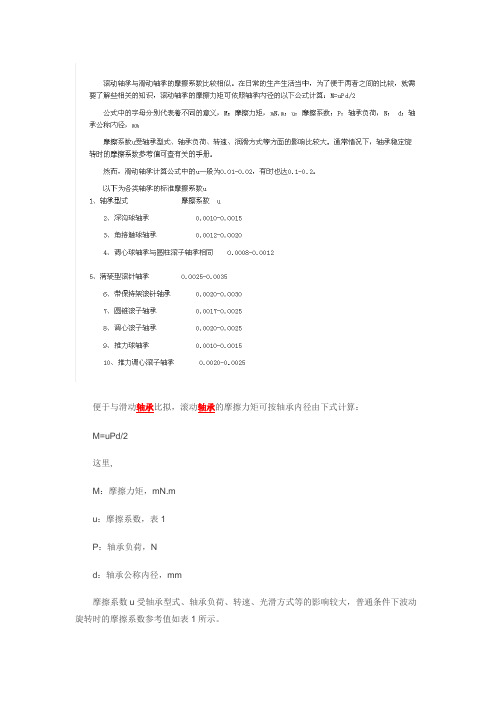

轴承的摩擦系数

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025。

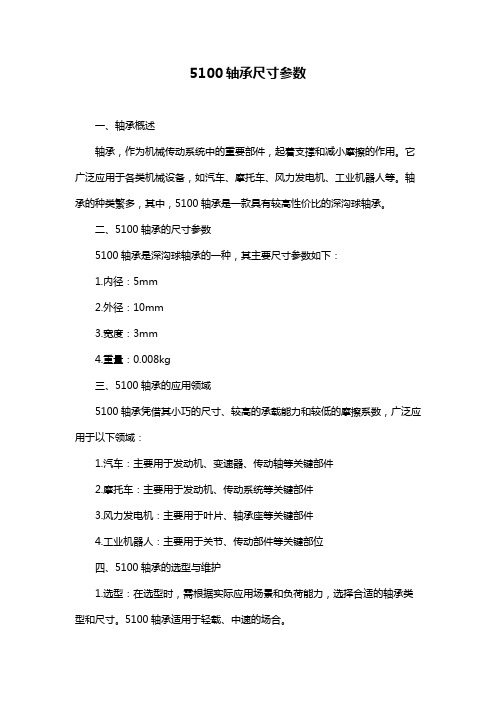

5100轴承尺寸参数

5100轴承尺寸参数

一、轴承概述

轴承,作为机械传动系统中的重要部件,起着支撑和减小摩擦的作用。

它广泛应用于各类机械设备,如汽车、摩托车、风力发电机、工业机器人等。

轴承的种类繁多,其中,5100轴承是一款具有较高性价比的深沟球轴承。

二、5100轴承的尺寸参数

5100轴承是深沟球轴承的一种,其主要尺寸参数如下:

1.内径:5mm

2.外径:10mm

3.宽度:3mm

4.重量:0.008kg

三、5100轴承的应用领域

5100轴承凭借其小巧的尺寸、较高的承载能力和较低的摩擦系数,广泛应用于以下领域:

1.汽车:主要用于发动机、变速器、传动轴等关键部件

2.摩托车:主要用于发动机、传动系统等关键部件

3.风力发电机:主要用于叶片、轴承座等关键部件

4.工业机器人:主要用于关节、传动部件等关键部位

四、5100轴承的选型与维护

1.选型:在选型时,需根据实际应用场景和负荷能力,选择合适的轴承类型和尺寸。

5100轴承适用于轻载、中速的场合。

2.维护:为确保5100轴承的长久运行,需定期进行维护。

包括检查轴承润滑状况、清洁度、运行温度等,并及时更换损坏或磨损的轴承。

总之,5100轴承作为一款高性能的深沟球轴承,在多种领域展现出良好的应用前景。

常用轴承代号

轴承代号组成及常用轴承代号新旧对照一、轴承代号组成1. 通用轴承的代号由:前置代号、基本代号和后置代号三部分组成。

1.1 前置代号:新轴承代号中的前置代号表示成套轴承分部件(一般不常用)。

旧轴承代号中的前置代号表示轴承的公差等级、游隙组别。

1.2 基本代号:A. 新通用轴承(滚针轴承除外)的基本代号依次由:由类型代号、尺寸系列代号、内径代号组成。

其中尺寸系列代号依次由宽度系列代号和直径系列代号组成。

宽度系列是对应同一直径系列的宽度尺寸系列。

直径系列是对应同一内径的外径尺寸系列。

B. 新滚针轴承的基本代号依次由:由类型代号、配合安装特征代号组成。

C. 旧通用轴承的基本代号依次由:由宽度系列代号、结构型式代号、类型代号、直径系列代号、内径代号组成。

1.3 后置代号:新轴承代号中后置代号依次由:轴承的内部结构变化、密封防尘与外部形状变化、保持架及其材料改变、轴承材料改变、公差等级、游隙级别、配置形式等。

旧轴承代号中后置代号表示:轴承零件材料、结构、设计、技术条件的改变。

后置代号并不是所有轴承都有,有变化或改变时才标注。

标注以所选用标准中轴承代号为准。

二、产品用部分轴承后置代号的含义1. 内部结构变化代号:新轴承代号中C:表示角接触球轴承公称接触角α=15°(原无代号,用轴承结构型式代号030000表示。

)新轴承代号中E:加强型(即内部结构设计改进,增大轴承承载能力。

如:NU 207E、UJ2207E)2. 密封防尘与外部形状变化代号:-Z:表示轴承一面带防尘盖(原用轴承结构型式代号060000表示)。

-2Z:表示轴承两面带防尘盖(原用轴承结构型式代号080000表示)。

-RS:表示轴承一面带接触式骨架橡胶密封圈(原轴承结构型式代号160000表示)。

-2RS:表示轴承两面带接触式骨架橡胶密封圈(原用轴承结构型式代号180000表示)。

-RZ:表示轴承一面带非接触式骨架橡胶密封圈(原用轴承结构型式代号160000K表示)。

轴承极限转速和摩擦系数

轴承的转速主要受到轴承内部的摩擦发热引起的温升的限制,当转速超过某一界限后,轴承会因烧伤等而不能继续旋转。

轴承的极限转速是指不产生导致烧伤的摩擦发热并可连续旋转的界限值。

因此,轴承的极限转速取决于轴承的类型、尺寸和精度以及润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承采用脂润滑及油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表,其数值表示标准设计的轴承在一般负荷条件(C/P>=13,Fa/Fr<=0.25左右)下旋转时转速的界限值。

另外,润滑剂根据其种类和牌号的不同,也可能虽优于其他性能但不适用于高速旋转。

极限转速的修正负荷条件C/P<13(即当量动负荷P超过基本额定动负荷C的8%左右),或承受的合成负荷中的轴向负荷超过径向负荷的25%时,要用下式对极限转速进行修正。

na=f1*f2*n这里na:修正后的极限转速,rpmf1:与负荷条件有关的修正系数(图8.1)f2:与合成负荷有关的修正系数(图8.2)n :一般负荷条件下的极限转速,rpm(参照轴承尺寸表)C :基本额定动负荷,N{kgf}P :当量动负荷,N{kgf}Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}带密封圈球轴承的极限转速带接触式密封圈(RS型)球轴承的极限转速受到密封圈接触面线速度的限制,允许线速度取决于密封圈的橡胶材质。

高速旋转注意事项轴承在高速旋转、尤其是转速接近或超过尺寸表记载的极限转速时,主要应该注意如下事项:(1)使用精密轴承(2)分析轴承内部游隙(考虑温升产生的轴承内部游隙减少量)(3)分析保持架的材料的型式(对于高速旋转,适合采用铜合金或酚醛树脂切制保持架。

另外也有适用于高速旋转的合成树脂成型保持架)(4)分析润滑方式(采用适用于高速旋转的循环润滑、喷射润滑、油雾润滑和油气润滑等润滑方式)轴承的摩擦系数(参考)为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2这里M:摩擦力矩,mN.m{kgf.mm}u:摩擦系数,表1P:轴承负荷,N{kgf}d:轴承公称内径,mm摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

轴承锁紧力矩数值

轴承锁紧力矩数值引言概述:轴承锁紧力矩数值是指在安装轴承时所需施加的力矩大小。

正确的锁紧力矩对于轴承的安装和运行至关重要,它直接影响着轴承的寿命和性能。

本文将从五个方面详细阐述轴承锁紧力矩数值的相关内容,并在总结部分对其进行综合分析。

正文内容:1. 轴承类型1.1 深沟球轴承1.2 圆锥滚子轴承1.3 推力球轴承1.4 圆柱滚子轴承1.5 调心滚子轴承2. 锁紧力矩的计算方法2.1 轴承尺寸和材料2.2 轴承类型和结构2.3 轴承预紧装配方式2.4 轴承润滑方式2.5 轴承使用环境条件3. 锁紧力矩的重要性3.1 轴承寿命3.2 轴承运转稳定性3.3 轴承负载分布3.4 轴承热量产生3.5 轴承振动和噪音4. 锁紧力矩的测量方法4.1 扭矩扳手4.2 数字扭矩计4.3 液压扭矩扳手4.4 轴向力计4.5 拉力计5. 锁紧力矩的调整和控制5.1 轴承安装前的准备工作5.2 轴承安装过程中的调整5.3 轴承运行中的监测和控制5.4 轴承维护和保养5.5 轴承故障分析与排除总结:综上所述,轴承锁紧力矩数值对于轴承的安装和运行具有重要意义。

通过正确计算锁紧力矩,可以保证轴承的寿命和性能,并确保轴承在运行过程中的稳定性和可靠性。

因此,在轴承的安装、调整和维护过程中,需要根据轴承类型、尺寸、材料、润滑方式等因素,合理选择和控制锁紧力矩数值,以确保轴承的正常运行和延长其使用寿命。

同时,通过合适的测量方法和监测手段,及时调整和控制轴承的锁紧力矩,可以避免轴承因过紧或过松而导致的故障和损坏。

机床主轴拉力计参数

机床主轴拉力计参数

机床主轴拉力计的参数通常包括以下几个方面:

1. 额定力值:机床主轴拉力计能够测量的最大力值,通常以牛顿(N)或千克

力(kgf)为单位。

2. 灵敏度:机床主轴拉力计的输出电信号与所受拉力的比例关系,通常以每伏特(mV)/牛顿(N)或每伏特(mV)/千克力(kgf)为单位。

3. 最小分辨率:机床主轴拉力计的最小分辨力,也称为量程内分辨率,通常以牛顿(N)或千克力(kgf)为单位。

4. 满量程误差:机床主轴拉力计在整个量程内的最大误差范围,通常以百分比(%)表示。

5. 线性度:机床主轴拉力计输出信号的线性程度,通常以百分比(%)表示。

6. 响应时间:机床主轴拉力计从受力到输出电信号稳定的时间,通常以毫秒(ms)为单位。

7. 工作温度范围:机床主轴拉力计可以正常工作的环境温度范围,通常以摄氏度(℃)或华氏度(℉)为单位。

8. 防护等级:机床主轴拉力计的防护等级,通常以IP标准来表示,例如IP67表示完全防尘并能够在短时间的浸水情况下正常工作。

这些参数决定了机床主轴拉力计的适用范围、精度和可靠性。

根据具体的实际应用情况,选择合适的机床主轴拉力计可以提高生产效率和产品质量。

轴承轴向承力极限

轴承轴向承力极限摘要:1.轴承轴向承载能力的概念2.深沟球轴承的轴向承载能力3.圆柱滚子轴承的轴向承载能力4.圆锥滚子轴承的轴向承载能力5.轴承轴向承载能力的计算方法正文:一、轴承轴向承载能力的概念轴承轴向承载能力是指轴承在承受轴向负荷时,能够承受的最大负荷。

轴承在实际应用中,往往会受到来自各个方向的力,其中包括轴向力和径向力。

轴承的轴向承载能力直接影响到轴承的使用寿命和性能。

二、深沟球轴承的轴向承载能力深沟球轴承是最常见的一种轴承类型,其轴向承载能力主要取决于其内部结构和材料。

一般来说,深沟球轴承的轴向承载能力不应超过0.5c0 的值,其中c0 是轴承的基本径向间隙。

对于小型轴承(内径约在12 毫米以内)和轻型系列轴承(直径系列8、9、0 和1),其轴向承载能力不应超过0.25c0 的值。

三、圆柱滚子轴承的轴向承载能力圆柱滚子轴承的轴向承载能力通常较弱,因为其滚子在承受轴向负荷时容易产生非正常应力。

为了保证轴承的使用寿命和性能,圆柱滚子轴承在实际应用中不应承受轴向负荷。

四、圆锥滚子轴承的轴向承载能力圆锥滚子轴承的轴向承载能力较强,其内部结构和材料可以承受较大的轴向负荷。

不过,在承受轴向负荷时,圆锥滚子轴承的滚动体和滚针需要保持正确的平行中心线,以避免产生非正常应力。

五、轴承轴向承载能力的计算方法计算轴承轴向承载能力需要考虑轴承的材料、尺寸、内部结构等因素。

通常采用实验公式进行计算,例如深沟球轴承的轴向承载能力计算公式为:fap(k1c010000)/n(dd)-k2fr,其中fap 为轴承的轴向负荷,k1、k2 为材料系数,c0 为基本径向间隙,n 为转速,dd 为轴承的直径,fr 为滚道角。

总之,轴承轴向承载能力是轴承在承受轴向负荷时的关键性能指标。

滚动轴承的校核计算及公式

滚动轴承的校核计算及公式1 基本概念1.轴承寿命:轴承中任一元件出现疲劳剥落扩展迹象前运转的总转数或一定转速下的工作小时数。

批量生产的元件,由于材料的不均匀性,导致轴承的寿命有很大的离散性,最长和最短的寿命可达几十倍,必须采用统计的方法进行处理。

2.基本额定寿命:是指90%可靠度、常用材料和加工质量、常规运转条件下的寿命,以符号L10(r)或L10h(h)表示。

3.基本额定动载荷(C):基本额定寿命为一百万转(106)时轴承所能承受的恒定载荷。

即在基本额定动载荷作用下,轴承可以工作106 转而不发生点蚀失效,其可靠度为90%。

基本额定动载荷大,轴承抗疲劳的承载能力相应较强。

4.基本额定静载荷(径向C0r,轴向C0a):是指轴承最大载荷滚动体与滚道接触中心处引起以下接触应力时所相当的假象径向载荷或中心轴向静载荷。

在设计中常用到滚动轴承的三个基本参数:满足一定疲劳寿命要求的基本额定动载荷Cr(径向)或Ca(轴向),满足一定静强度要求的基本额定静强度C0r(径向)或C0a(轴向)和控制轴承磨损的极限转速N0。

各种轴承性能指标值C、C0、N0等可查有关手册。

2 寿命校核计算公式图17-6滚动轴承的寿命随载荷的增大而降低,寿命与载荷的关系曲线如图17-6,其曲线方程为PεL10=常数其中 P-当量动载荷,N;L10-基本额定寿命,常以106r为单位(当寿命为一百万转时,L10=1);ε-寿命指数,球轴承ε=3,滚子轴承ε=10/3。

由手册查得的基本额定动载荷C是以L10=1、可靠度为90%为依据的。

由此可得当轴承的当量动载荷为P时以转速为单位的基本额定寿命L10为Cε×1=Pε×L10L10=(C/P)ε 106r (17.6)若轴承工作转速为n r/min,可求出以小时数为单位的基本额定寿命h (17.7)应取L10≥L h'。

L h '为轴承的预期使用寿命。

通常参照机器大修期限的预期使用寿命。

轴承摩擦系数

便于与滑动轴承比拟,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、光滑方式等的影响较大,普通条件下波动

旋转时的摩擦系数参考值如表1所示。

关于滑动轴承,普通u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带坚持架滚针轴承0.0020-0.0030

圆锥滚子轴承0.0017-0.0025

调心滚子轴承0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瞬时最大 容许扭矩

Nm

容许最高 输出转速

启动、停止时的 容许转矩

瞬时最大 容许转矩

r/min

Nm

Nm

传动精度 arc.min

110

0.92

372

882

1,764

75

412

883

1

271

2.27

931

1,666

3,332

70

1,029

2,058

1

517

4.33

1,176

2,156

4,312

70

1,960

型号:BX110E- (速比)- A

BX160E 输出轴螺栓紧固型外形尺寸

型号:BX160E-

(速比)-

A B

BX320E 输出轴螺栓紧固型外形尺寸

型号:BX320E-

(速比)-

A B

BX450E 输出轴螺栓紧固型外形尺寸

型号:BX450E-

(速比)-

A B

输出转速 (r/min)

5

10

15

轴旋转 外壳旋转 Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

57

56

81

80

105

104

231

0.16

188

0.26

167

0.35

153

0.43

143

0.5

135

0.57

124

0.7

115

0.81

121

120

141

140

161

160

57

56

81

80

105

104

572

0.4

465

1

1

扭转刚度

惯性力矩

Nm/ arc.min 49 108 196 294 392

980

1,176

kg-m2

9.66×10-6 6.07×10-6 4.32×10-6 3.56×10-6 2.88×10-6 2.39×10-6 3.25×10-5 2.20×10-5 1.63×10-5 1.37×10-5 1.01×10-5 8.16×10-5 6.00×10-5 4.82×10-5 3.96×10-5 2.98×10-5 9.88×10-5 6.96×10-5 4.36×10-5 3.89×10-5 1.77×10-4 1.40×10-4 1.06×10-4 0.87×10-4 0.74×10-4 4.83×10-4 3.79×10-4 3.15×10-4 2.84×10-4 2.54×10-4 2.20×10-4 1.97×10-4 1.77×10-4 1.60×10-4 8.75×10-4 6.91×10-4 5.75×10-4 5.20×10-4 4.12×10-4 3.61×10-4 3.07×10-4

3,920

1

1,470

2,940

5,880

50

2,695

5,390

1

2,940

3,920

7,840

45

3,920

7,840

1

4,900

7,056

14,112

35

7,840

15,680

1

7,448

8,820

17,640

25

11,025

22,050

1

空程 arc.min

1 1 1 1 1

80

101

100

118.5

117.5

129

128

141

140

4,361

3.04

3,538

4.94

3,136

6.57

2,881

8.05

2,695

9.41

2,548

10.7

153

152

171

170

185

184

201

200

81

80

101

100

118.5

117.5

129

128

6,135

4.28

4,978

6.95

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

Nm

kW

27

136

0.09

111

0.16

98

0.21

90

0.25

84

0.29

80

0.34

73

0.41

68

0.47

65

0.54

36.57

368

0.26

299

0.42

265

0.55

243

0.68

227

0.79

215

0.9

197

1.1

184

1.29

1,499

1.05

1,215

1.7

1,078

2.26

990

2.76

925

3.23

875

3.67

804

4.49

175.28 174.28

81

80

101

100

129

128

2,176

1.52

1,774

2.48

1,568

3.28

1,441

4.02

1,343

4.69

1,274

5.34

145

144

171

170

81

输出转速(r/min)

5

10

15

20

25

30

40

50

型号 BX20E BX40E BX80E BX110E BX160E

BX320E

BX450E

速比值

输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率

重量 kg 4.7 9.3 13.1 17.4 26.4

44.3

66.4

BX20E 输出轴螺栓紧固型外形尺寸

型号:BX20E-

(速比)-

A B

BX40E 输出轴螺栓紧固型外形尺寸

型号:BX40E-

(速比)-

A B

BX80E 输出轴螺栓紧固型外形尺寸

型号:BX80E-

(速比)-

A B

BX110E 输出轴螺栓紧固型外形尺寸

4,410

9.24

4,047

11.3

3,783

13.2

154.8

153.8

171

170

192.4

191.4

备注:1. 各减速器的速比和外形尺寸可按照用户需求定制。2. 可定制更高精度的减速器产品。3. 可为用户配带法兰等附件。

60 输出转矩 输入功率

主轴承刚性

Nm

kw

Nm/arc.min

容许力矩 Nm

20

25

30

40

50

60

型号

BX10C BX27C BX50C BX100C BX200C BX320C BX500C

减速机 单体的 速比值

输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率 输出转矩 输入功率

174

1.46

32.54

681

0.48

554

0.77

490

1.03

450

1.26

420

1.47

398

1.67

366

2.04

341

2.38

36.75

1,362 0.95 1,107 1.55

980

2.05

899

2.51

841

2.94

796

3.33

730

4.08

34.86

2,724 1.9 2,215 3.09 1,961 4.11 1,803 5.04 1,686 5.88 1,597 6.69

0.65

412

0.86

377

1.05

353

1.23

334

1.4

307

1.71

287

2

121

120

153

152

57

56

81

80

101

100

1,088

0.76

885

1.24

784

1.64

719

2.01

676

546

3.81

121

120

153

152

81

80

111 161

110 160